Настоящее изобретение относится к способу и устройству для сборки шин.

Более конкретно изобретение относится к способу и оборудованию, используемому для сборки невулканизированных шин, подлежащих впоследствии вулканизации для получения конечного продукта.

Шина для колес транспортного средства в общем содержит конструкцию каркаса, включающую в себя, по меньшей мере, один слой каркаса, имеющий соответственно противоположные торцевые откидные клапаны в зацеплении с соответствующими кольцевыми анкерными конструкциями, объединенными в областях, обычно называемых "бортами", имеющими внутренний диаметр, по существу соответствующий так называемому "пригоночному диаметру" шины на соответствующем монтажном ободе.

Брекерная конструкция, связанная с конструкцией каркаса, содержит один или более слоев брекера, расположенных в радиально наложенных отношениях друг с другом и со слоем каркаса, и имеет тканевые или металлические усиливающие корды с поперечной ориентацией и/или по существу параллельные периферийному направлению растяжения шины. Протекторный браслет накладывают на брекерную конструкцию в радиально внешнем положении, и этот протекторный браслет также выполняют из высокоэластичного материала подобно другим полуфабрикатам, составляющим шину.

Кроме того, накладывают соответствующие боковые стенки из высокоэластичного материала в осевом внешнем положении на боковые поверхности конструкции каркаса, причем каждая из них проходит от одного из боковых краев протекторного браслета до близкого расположения к соответствующей кольцевой анкерной конструкции к бортам. В шинах "бескамерного" типа воздухонепроницаемый слой покрытия, обычно называемый "облицовка", покрывает внутренние поверхности шины.

Впоследствии для сборки невулканизированной шины, выполненной посредством сборки соответствующих компонентов, в общем выполняют обработку формовкой и вулканизацией; она стремится вызывать структурную стабилизацию шины посредством структурирования высокоэластичных составов и также при штамповке ее с желаемым рисунком протектора, а также с возможными отличительными графическими метками на боковинах.

Конструкцию каркаса и брекерную конструкцию в общем выполняют отдельно друг от друга на соответствующих рабочих станциях, и они подлежат последующей ручной сборке.

Более подробно, изготовление конструкции каркаса сначала предполагает выполнение слоя или слоев каркаса на сборочном барабане, чтобы образовывать так называемый "рукав каркаса", который является по существу цилиндрическим. Кольцевые анкерные конструкции подгоняют к бортам или образуют на противоположных торцевых откидных клапанах слоя или слоев каркаса, которые впоследствии поворачивают вокруг непосредственно кольцевых конструкций, чтобы заключить их в своего рода петлю.

Одновременно на втором или вспомогательном барабане выполняют так называемый "наружный рукав", который содержит брекерные слои, прикладываемые во взаимных радиально-наложенных отношениях, и, возможно, протекторный браслет прикладывают в радиально внешнем положении к брекерным слоям. Затем наружный рукав поднимают от вспомогательного барабана, чтобы подсоединить к рукаву каркаса. Для этой цели наружный рукав соосно располагают вокруг рукава каркаса, и впоследствии слой или слои каркаса формуют в тороидальную конфигурацию взаимным осевым сближением бортов и одновременным впуском текучей среды под давлением во внутреннюю часть рукава каркаса, чтобы определить радиальное растяжение слоев каркаса, пока не произойдет его приклеивание к внутренней поверхности внешнего рукава.

Сборку рукава каркаса с внешним рукавом можно выполнять на том же барабане, который используют для изготовления рукава каркаса, и в этом случае используют "одностадийный способ сборки".

Также известны способы сборки так называемого "двустадийного" типа, при которых используют так называемый "барабан первой стадии", чтобы выполнять рукав каркаса, в то время как сборку между конструкцией каркаса и внешним рукавом выполняют на так называемом "двустадийном барабане" или "формующем барабане", на который передают рукав каркаса, поднятый от барабана первой стадии, и впоследствии наружный рукав, поднятый от вспомогательного барабана.

В публикации EP 1312462 раскрыта система сборки, в которой станция подачи слоя, станция сборки каркаса, станция монтажа и станция брекерной сборки, обеспеченные соответствующими барабанами, расположены вдоль поточной линии. Транспортные элементы, передвигаемые вдоль поточной линии, выполняют передачу изделий, производимых от рабочей станции до другой, извлекая изделие из барабана, чтобы размещать его на барабане последующей станции.

В патенте США №3990931 раскрыт одностадийный способ сборки, при котором использовали барабан, который является растяжимым в радиальном направлении, чтобы вызывать зацепление конструкции каркаса в кольцевых анкерных конструкциях, и стягиваемым в осевом направлении, чтобы вызывать формование слоя каркаса после впуска текучей среды между слоем каркаса и непосредственно барабаном.

В патенте США №7128117 раскрыт барабан первой стадии, обеспеченный центральным участком и двумя оконечными участками, расположенными в осевых противоположных положениях относительно центрального участка. Центральный участок по окружности разделен на радиально подвижные сектора, чтобы расширять центральный участок между законтрактованным положением и радиально расширенным положением. У рукава каркаса, образованного на барабане первой стадии, имеются кольцевые укрепляющие конструкции, пригнанные на оконечных участках барабана, несущие соответствующие надувные поворачивающиеся вверх диафрагмы в осевых опорных отношениях к центральному участку, обеспеченному в радиально расширенном состоянии для поддерживания слоев каркаса.

В патенте США №6390166 раскрыт барабан первой стадии, в котором оконечные участки являются радиально растяжимыми и сжимаемыми вместе с центральным участком, чтобы обеспечивать возможность зацепления и извлечения рукава каркаса, и в осевом направлении подвижными близко и далеко друг от друга, чтобы приспосабливать осевой размер барабана к ширине изготавливаемой шины.

Согласно патенту США №3826297 предполагается использование разборного барабана первой стадии, чтобы обеспечивать возможность отсоединения ранее образованного рукава каркаса, помещая кольцевые анкерные конструкции напротив боковых плечевых зон, обеспеченных на барабане, и впоследствии образуя слой или слои каркаса с помощью накладывания по окружности последовательных подобных полосе элементов, чтобы покрывать периферийное расширение барабана первой стадии.

В соответствии с настоящим изобретением была исследована проблема увеличения ежедневной производительности шин, отличающихся друг от друга по размеру и конструкции, поддерживая высокую степень эксплуатационной эластичности непосредственно при изготовлении. В частности, "эксплуатационная эластичность" в этом контексте означает возможность использования для каждой шины элементарных компонентов, которые отличаются друг от друга типом высокоэластичного материала или типом ткани или металлического укрепляющего корда, используемого в них.

Было установлено то, что, выполняя сборку шины на двух или более рабочих станциях, каждая из которых специализируется на конкретном рабочем этапе и индивидуально приспосабливается к работе различных типов шин, можно достигать уменьшения во времени, необходимого для завершения цикла работы, и большей приспосабливаемости отдельной станции и, следовательно, завода в целом к производству шин различных типов и размеров.

Также было установлено, что можно получать превосходное качество изделия, выполняя полное изготовление невулканизированной шины, не удаляя конструкцию каркаса со сборочного барабана.

В частности, было установлено, что вышеописанное можно получать сначала перемещением конструкции каркаса к различным рабочим станциям до завершения ее сборки непосредственно на сборочном барабане, возможно, при помощи подходящих опорных элементов для того, чтобы поддерживать в осевом направлении внешние концы, по меньшей мере, одного слоя каркаса или других компонентов непосредственно конструкции каркаса; впоследствии выполняя формование конструкции каркаса действием, по меньшей мере, одного подходящего формующего элемента, наружного к сборочному барабану, причем, по меньшей мере, один элемент приспосабливают для обеспечения возможности действия формования, не освобождая собранную конструкцию каркаса из сборочного барабана.

Было установлено, что используя сборочный барабан, приспособленный, чтобы быть соединенным, когда сборка конструкции каркаса была завершена с, по меньшей мере, одним формующим элементом, чтобы обеспечивать тороидальное соответствие выполненной шины, можно решать упомянутые проблемы, связанные с последовательной сборкой шин, отличающихся друг от друга по размерам, конструкции и материалам, чтобы, среди прочего улучшить как аспекты изготовления, так и качество полученных изделий.

Более конкретно, согласно первому аспекту настоящее изобретение относится к способу сборки шин, включающему этапы:

обеспечения сборочного барабана, содержащего две половины, выполненные с возможностью их осевого сближения,

нанесения, по меньшей мере, одного слоя каркаса вокруг внешней периферийной поверхности сборочного барабана,

зацепления, по меньшей мере, одного вспомогательного формующего элемента, отличающегося от сборочного барабана, непосредственно со сборочным барабаном, и

формования, по меньшей мере, одного слоя каркаса в тороидальную конфигурацию одновременно с взаимным сближением половин сборочного барабана.

Поэтому способ согласно изобретению обеспечивает производство невулканизированных шин, поддерживая конструкцию каркаса шины, обработанную с ее закреплением на сборочном барабане посредством использования элементарных компонентов, также отличающихся друг от друга, на множестве рабочих станций. Таким образом можно получать желаемую гибкость без уменьшения производительности заводов.

В соответствии с дополнительным аспектом настоящее изобретение относится к устройству для сборки шин, содержащему:

сборочный барабан, составленный из двух половин, выполненных с возможностью осевого сближения, и имеющий, по меньшей мере, одну внешнюю периферийную поверхность, выполненную с возможностью поддержания, по меньшей мере, одного слоя каркаса, нанесенного непосредственно вокруг сборочного барабана,

по меньшей мере, один вспомогательный формующий элемент, отличающийся от сборочного барабана и зацепляемый съемным образом со сборочным барабаном, чтобы обеспечивать возможность тороидального соответствия, по меньшей мере, одного слоя каркаса, достигаемого одновременно с взаимным сближением половин сборочного барабана.

Настоящее изобретение, по меньшей мере, в одном из вышеизложенных аспектов может иметь один или более предпочтительных признаков, описанных дополнительно.

До нанесения, по меньшей мере, одного слоя каркаса каждый вспомогательный опорный элемент, имеющий, по меньшей мере, одну периферийную опорную поверхность, проходящую в продолжение внешней периферийной поверхности сборочного барабана, зацепляют со сборочным барабаном, причем каждую из них располагают в осевых сближающихся отношениях с одной из половин.

По меньшей мере, один слой каркаса, нанесенный вокруг внешней периферийной поверхности сборочного барабана, может иметь противоположные по оси торцевые откидные клапаны, каждый из которых наложен на периферийную опорную поверхность соответствующего вспомогательного опорного элемента.

Предпочтительно, вспомогательные опорные элементы освобождают от сборочного барабана перед зацеплением, по меньшей мере, одного вспомогательного формующего элемента.

Предпочтительно, пару вспомогательных формующих элементов приводят в зацепление со сборочным барабаном, причем каждый из них находится по оси в сближающихся отношениях с одной из половин.

По меньшей мере, один вспомогательный формующий элемент может действовать на периферийный стыковой край, принимаемый сборочным барабаном.

Предпочтительно, каждый вспомогательный опорный элемент зацепляют со сборочным барабаном на, по меньшей мере, одном соединительном элементе, принимаемом непосредственно сборочным барабаном.

Каждый вспомогательный формующий элемент можно зацеплять с, по меньшей мере, одним соединительным элементом в месте каждого вспомогательного опорного элемента.

Предпочтительно, после этапа формования выполняют этапы радиального сжатия сборочного барабана и освобождения обрабатываемой шины из сборочного барабана.

Очевидно, что в упомянутом предпочтительном варианте осуществления, решая вышеуказанные проблемы, сборочный барабан должен быть доступным, и этот сборочный барабан включает в себя подходящие соединительные элементы, приспособленные, чтобы быть функционально связанными как со вспомогательными опорными элементами, требуемыми для различных этапов сборки различных компонентов, так и с вспомогательными формующими элементами, необходимыми в конце сборки, чтобы обеспечивать возможность достижения непосредственно барабаном соответствия обрабатываемой шине.

Предпочтительно, упомянутое устройство дополнительно содержит, по меньшей мере, одну пару вспомогательных опорных элементов, подлежащих съемным образом зацеплению со сборочным барабаном, каждый в направлении оси в приближающихся отношениях с одной соответствующей половиной сборочного барабана, и имеющих соответствующие периферийные опорные поверхности, проходящие в продолжение внешней периферийной поверхности, чтобы поддерживать, по меньшей мере, в осевом направлении противоположные торцевые откидные клапаны, по меньшей мере, одного слоя каркаса.

Предпочтительно, по меньшей мере, один вспомогательный формующий элемент можно съемным образом зацеплять со сборочным барабаном вместо вспомогательного опорного элемента.

Еще более предпочтительно, пару вспомогательных формующих элементов можно съемным образом зацеплять со сборочным барабаном, причем каждый из них - в осевом направлении в сближающихся отношениях с соответствующей одной из половин.

Согласно предпочтительному варианту осуществления каждый из вспомогательных опорных элементов можно функционально зацеплять с соединительным элементом, принимаемым сборочным барабаном.

Предпочтительно, по меньшей мере, один вспомогательный формующий элемент действует на соответствующий периферийный стыковой край сборочного барабана.

Предпочтительно, по меньшей мере, один вспомогательный формующий элемент можно функционально зацеплять с соединительным элементом, принимаемым сборочным барабаном.

В частности, каждый соединительный элемент целиком принимается одной из половин сборочного барабана.

Каждый соединительный элемент содержит цилиндрический рукав, подлежащий выборочному соединению с первым и вторым гнездом зацепления, принимаемым каждым вспомогательным опорным элементом и, по меньшей мере, одним вспомогательным формующим элементом соответственно.

Предпочтительно, каждый вспомогательный опорный элемент содержит пригоночный элемент, подлежащий функционально подсоединению к, по меньшей мере, одному из соединительных элементов.

Еще более предпочтительно, пригоночный элемент радиально выступает из первого гнезда зацепления, принимаемого вспомогательным опорным элементом, и действует в пружинном упорном отношении с углублением, образованным в соответствующем соединительном элементе.

В предпочтительном варианте осуществления, периферийные опорные поверхности имеют по существу цилиндрическое соответствие с диаметром, по существу соответствующим диаметру внешней периферийной поверхности сборочного барабана.

Поэтому соединительные элементы стандартизируют механическую связь сборочного барабана с внешними устройствами, отличающимися от барабана и требуемыми для выполнения собранной невулканизированной шины, в соответствии с вышеупомянутыми признаками производительности и гибкости, также уменьшая производственную сложность непосредственно сборочного барабана.

Согласно предпочтительному варианту осуществления после этапа формования выполняют этапы радиального стягивания сборочного барабана и освобождения обрабатываемой шины от сборочного барабана.

Предпочтительно, после этапа освобождения вспомогательных опорных элементов и перед этапом зацепления, по меньшей мере, одного вспомогательного формующего элемента выполняют этап зацепления, по меньшей мере, одной кольцевой анкерной конструкции с, по меньшей мере, одним торцевым откидным клапаном упомянутого, по меньшей мере, одного слоя каркаса, чтобы образовывать рукав каркаса.

Выполнение этого этапа после этапа освобождения вспомогательных опорных элементов обеспечивает возможность использовать кольцевые анкерные конструкции, которые определяют меньший пригоночный диаметр, чем диаметр намотки слоя/слоев каркаса на сборочном барабане.

Перед зацеплением кольцевых анкерных конструкций по оси противоположные торцевые откидные клапаны, по меньшей мере, одного слоя каркаса предпочтительно поворачивают к геометрической оси сборочного барабана, чтобы облегчать введение кольцевых анкерных конструкций вокруг торцевых откидных клапанов.

Этап зацепления каждой кольцевой анкерной конструкции содержит:

соосную пригонку кольцевой анкерной конструкции вокруг соответствующего торцевого откидного клапана, по меньшей мере, одного слоя каркаса;

поворачивание торцевого откидного клапана, по меньшей мере, одного слоя каркаса вокруг соответствующей кольцевой анкерной конструкции.

По меньшей мере, один вспомогательный формующий элемент подводят в упорном отношении к, по меньшей мере, одной кольцевой анкерной конструкции.

Одновременно с зацеплением, по меньшей мере, одного вспомогательного формующего элемента со сборочным барабаном, выполняют этап запирания, по меньшей мере, одного слоя каркаса относительно, по меньшей мере, одной кольцевой анкерной конструкции.

Зацепление, по меньшей мере, одного вспомогательного формующего элемента со сборочным барабаном предпочтительно содержит этапы закрепления фланцевого элемента вспомогательного формующего элемента относительно сборочного барабана и проталкивания уплотнительного кольца вспомогательного формующего элемента к стыковому краю.

Закрепление фланцевого элемента обеспечивает эффективное противодействие осевых нагрузок, производимых во время этапа формования, действием текучей среды под давлением, впускаемой во внутреннюю часть конструкции каркаса. Осевая нагрузка уплотнительного кольца в свою очередь обеспечивает запирание слоев каркаса относительно кольцевых анкерных конструкций, также в присутствии пластической деформации высокоэластичного материала.

Предпочтительно, по меньшей мере, слой/слои каркаса получают с помощью накладывания элементарных компонентов на сборочный барабан.

Более подробно, накладывание, по меньшей мере, одного слоя каркаса включает этап накладывания множества подобных полосе элементов, расположенных подряд вдоль периферийного расширения внешней поверхности сборочного барабана.

Предпочтительно, до формования слоя каркаса выполняют этап размещения наружного рукава, содержащего, по меньшей мере, одну брекерную конструкцию в соосном центрированном положении вокруг, по меньшей мере, одного слоя каркаса, чтобы накладывать, по меньшей мере, один слой каркаса к радиально внутренней поверхности наружного рукава после этапа формования.

По меньшей мере, один вспомогательный формующий элемент содержит множество соответственно концентрических уплотнительных колец, имеющих соответственно различные диаметры. Таким образом, вспомогательные формующие элементы являются подходящими для обработки широкого диапазона шин, имеющих пригоночные диаметры, отличающиеся друг от друга.

Сборочный барабан дополнительно содержит центральную секцию, подвижным образом зацепляющую половины и определяющую центральную секцию внешней поверхности.

Таким образом достигнута большая многосторонность использования барабана так, что барабан приспособлен к производству шин, имеющих различные размеры, исходя из расстояния между центрами кольцевых анкерных конструкций.

Сборочный барабан содержит периферийные сектора, которые радиально подвижны между рабочим положением, при котором они продолжаются в отношениях периферийной непрерывности, чтобы определять внешнюю поверхность, и нерабочим положением, при котором они радиально сближаются относительно геометрической оси сборочного барабана, чтобы обеспечивать возможность извлечения обработанной шины из сборочного барабана непосредственно.

Предпочтительно, каждый вспомогательный формующий элемент действует в отношении осевой нагрузки на соответствующую кольцевую анкерную конструкцию в зацеплении с торцевыми откидными клапанами, по меньшей мере, одного слоя каркаса.

Предпочтительно, каждый вспомогательный формующий элемент содержит, по меньшей мере, один фланцевый элемент, подлежащий съемному закреплению в сближающихся отношениях по оси с соответствующей половиной сборочного барабана и переносу, по меньшей мере, одного уплотнительного кольца, сконструированного, чтобы действовать на соответствующий периферийный стыковой край, принимаемый сборочным барабаном.

Предпочтительно, по меньшей мере, один фланцевый элемент несет закрепляющее устройство таким образом, чтобы быть функционально соединенным с, по меньшей мере, одним из соединительных элементов.

Еще более предпочтительно, закрепляющее устройство содержит тормоз, функционально установленный на направляющем рукаве, подлежащий подвижному зацеплению на соединительном элементе.

Согласно предпочтительному варианту осуществления каждый из вспомогательных формующих элементов дополнительно содержит упорные механизмы, действующие между фланцевым элементом и уплотнительным кольцом, чтобы проталкивать последний к периферийному стыковому краю.

Предпочтительно, по меньшей мере, одно уплотнительное кольцо действует на периферийный стыковой край через радиальную внешнюю поверхность усеченного конуса непосредственно уплотнительного кольца.

Предпочтительно, по меньшей мере, одно уплотнительное кольцо является радиально растяжимым на действие упорных механизмов.

Предпочтительно, упорные механизмы содержат упорное кольцо, перемещаемое по оси к уплотнительному кольцу в ответ на действие управляемого текучей средой силового привода.

Более предпочтительно, уплотнительное кольцо имеет радиальную внутреннюю поверхность в форме усеченного конуса, обращенную к периферийному краю упорного кольца.

Согласно предпочтительному варианту осуществления устройство дополнительно содержит:

по меньшей мере, одну сборочную станцию, несущую устройства для накладывания рукава каркаса, содержащего, по меньшей мере, один слой каркаса, на сборочный барабан;

приспособления для сборки наружного рукава, содержащего брекерную конструкцию, с рукавом каркаса;

приспособления для передачи сборочного барабана от сборочной станции в положение за пределами станции.

Сборочный барабан, предпочтительно, содержит центральный вал, несущий, по меньшей мере, один зажимной конец, подлежащий зацеплению передаточными устройствами.

Предпочтительно, загрузочно-разгрузочное устройство работает в сборочной станции для зацепления и освобождения вспомогательных опорных элементов со сборочным барабаном и от него.

Предпочтительно, применяемые устройства содержат элементы для зацепления кольцевой анкерной конструкции с соответствующими торцевыми откидными клапанами, по меньшей мере, одного слоя каркаса так, чтобы образовывать рукав каркаса.

Более предпочтительно, кольцевая анкерная конструкция определяет пригоночный диаметр, меньший, чем прикладываемый диаметр, определенный внешней периферийной поверхностью сборочного барабана.

В предпочтительном варианте осуществления устройство содержит:

приспособления для размещения наружного рукава соосно центрированному положению вокруг рукава каркаса, накладываемого на сборочный барабан;

формующие устройства, действующие на сборочный барабан, чтобы формовать рукав каркаса в тороидальную конфигурацию.

Предпочтительно, приспособления для зацепления каждой кольцевой анкерной конструкции содержат:

элементы для сосной пригонки кольцевой анкерной конструкции вокруг соответствующего торцевого откидного клапана, по меньшей мере, одного слоя каркаса; и

элементы для поворачивания торцевого откидного клапана, по меньшей мере, одного слоя каркаса вокруг соответствующей кольцевой анкерной конструкции.

Предпочтительно, устройство дополнительно содержит приспособления для отгибания назад по оси противоположных торцевых откидных клапанов, по меньшей мере, одного слоя каркаса к геометрической оси сборочного барабана.

Предпочтительно, устройства для накладывания, по меньшей мере, одного слоя каркаса накладывают элементарные компоненты на сборочный барабан.

Предпочтительно, устройства для накладывания, по меньшей мере, одного слоя каркаса содержат элементы для накладывания множества подобных полосе элементов последовательно подряд вдоль периферийного расширения внешней периферийной поверхности сборочного барабана.

Дополнительные признаки и преимущества станут более очевидными из подробного описания предпочтительного, но не исключительного, варианта осуществления способа и устройства для сборки шин в соответствии с настоящим изобретением.

Это описание будет изложено ниже со ссылкой на прилагаемые чертежи, иллюстрирующие неограничивающий пример реализации изобретения. На чертежах:

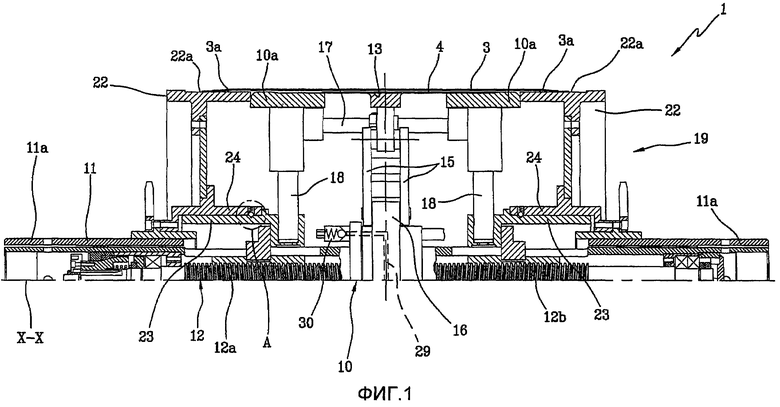

фиг.1 - схематичная иллюстрация этапа накладывания слоя каркаса вокруг сборочного барабана, если смотреть в диаметральном сечении;

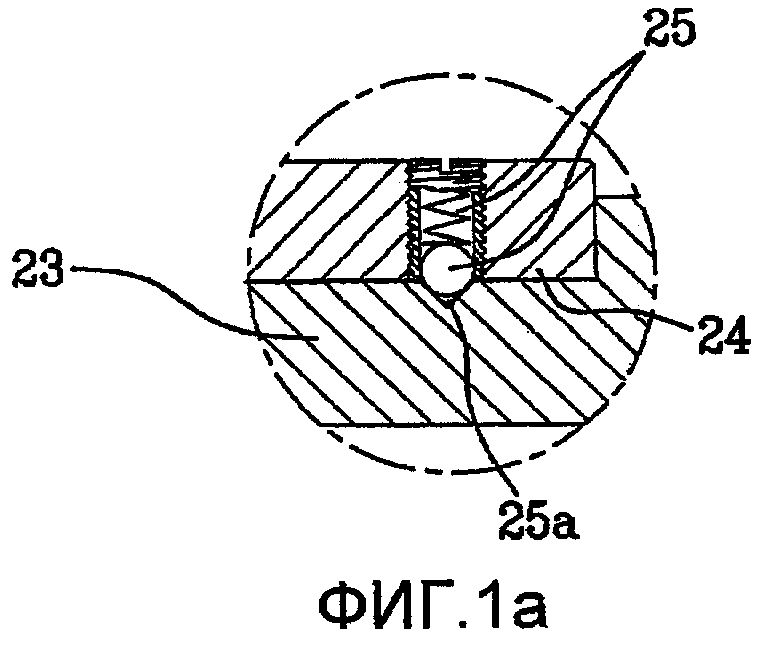

фиг.1a - вид в увеличенном масштабе области, обозначенной позицией А на фиг.1;

фиг.2 - вид в увеличенном масштабе относительно фиг.1 этапа, на котором кольцевые анкерные конструкции соосно пригнаны на соответствующих торцевых откидных клапанах слоя/слоев каркаса;

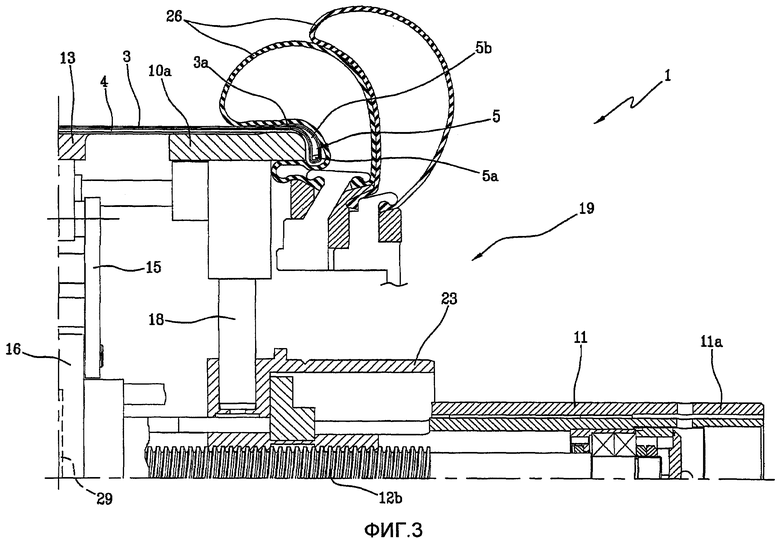

фиг.3 - вид в увеличенном масштабе относительно фиг.1 этапа поворачивания торцевых откидных клапанов слоя/слоев каркаса вокруг соответствующих кольцевых анкерных конструкций;

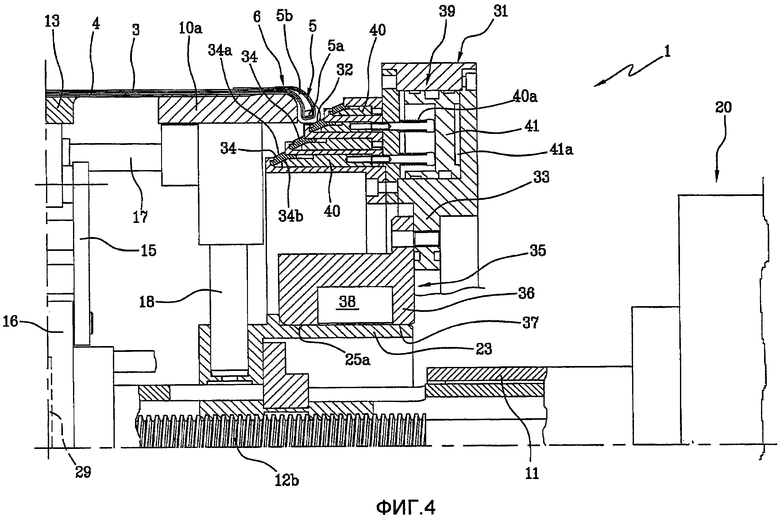

фиг.4 - схематичный вид рукава каркаса в диаметральном сечении на этапе зацепления бортов вспомогательными формующими элементами; и

фиг.5 - шина, обработанная на этапе образования рукава каркаса для накладывания наружного рукава на него.

На чертежах устройство для сборки шин для колес транспортного средства, предназначенное для реализации способа в соответствии с настоящим изобретением, в целом обозначено ссылочной позицией 1.

Устройство 1 предназначено для изготовления шин 2 (фиг.5), по существу содержащих, по меньшей мере, один слой 3 каркаса, предпочтительно изнутри покрытый слоем высокоэластичного воздухонепроницаемого материала или так называемой облицовкой 4. Две кольцевые анкерные конструкции 5, каждая из которых содержит так называемый сердечник 5a борта шины, предпочтительно содержащий высокоэластичный наполнитель 5b в радиально внешнем положении, зацепляют с соответствующими торцевыми откидными клапанами 3a слоя или слоев 3 каркаса. Объединение кольцевых анкерных конструкций 5 происходит вблизи областей, обычно идентифицируемых как "борта" 6, в которых обычно имеет место зацепление между шиной 2 и соответствующим монтажным ободом (не показан), согласно соответствующему пригоночному диаметру D0, определенному внутренними диаметральными размерами кольцевых анкерных конструкций 5.

Брекерную конструкцию 7 по окружности наносят вокруг слоя/слоев 3 каркаса, и протекторный браслет 8 по окружности накладывают на брекерную конструкцию 7. Две боковины 9, каждая из которых проходит от соответствующего борта 6 к соответствующему боковому краю протекторного браслета 8, прикладывают к слою/слоям 3 каркаса сбоку в противоположных положениях.

Устройство 1 содержит сборочный барабан 10, составленный из двух половин 10a, поддерживаемых центральным валом 11, проходящим вдоль геометрической оси X-X непосредственно сборочного барабана 10. Половины 10a можно перемещать по оси вблизи друг друга за счет винтового резьбового стержня 12, например, который функционально расположен внутри центрального вала 11 и несет два резьбовых участка 12a, 12b с правой резьбой и левой резьбой соответственно, причем каждый из них зацепляет одну из половин 10a. В результате половины 10a сборочного барабана 10 вынуждены одновременно переходить в соответственно противоположных направлениях вдоль центрального вала 11 после вращений, переданных винтовому резьбовому стержню 12 посредством силового привода (не показан), который можно функционально соединять с одним концом центрального вала 11.

Сборочный барабан 10 может дополнительно содержать центральную секцию 13, подвижным образом зацепляющую половины 10a и продолжающуюся в отношениях поверхностной непрерывности с последними, чтобы определять по существу непрерывную внешнюю поверхность 14 с ними же.

Половины 10a и центральная секция 13 выполнены из соответствующих периферийных секторов, радиально подвижных между исходным положением (не показано), в котором они расположены радиально близко к геометрической оси X-X, чтобы придавать сборочному барабану 10 меньшие диаметральные габариты, чем пригоночный диаметр D0 обработанной шины, чтобы обеспечивать возможность извлечения обработанной шины 2 непосредственно из сборочного барабана, и рабочим положением, в котором, как показано на прилагаемых чертежах, упомянутые секторы продолжаются в отношениях периферийной непрерывности, чтобы образовывать внешнюю поверхность 14, определяющую прикладываемый диаметр D1, который предпочтительно больше, чем пригоночный диаметр.

В показанном примере радиальное перемещение периферийных секторов выполняют через множество соединительных штоков 15, причем каждый из них соединен между одним из секторов центральной секции 13 сборочного барабана 10 и ведущей манжетой 16, вращательным образом поддерживаемой центральным валом 11 и приводимой в действие в угловом вращении посредством внешнего привода (не показан). Посредством передающих стержней 17, проходящих по оси через сектора центральной секции 13, радиальные перемещения секторов передаются к периферийным секторам по оси противоположных половин 10a сборочного барабана 10, подвижным образом управляемого вдоль соответствующих колонок 18 радиального удлинения относительно центрального вала 11.

Сборочный барабан 10 применяют непосредственно, чтобы его передавать, по меньшей мере, одной автоматизированной рукой (не показана) или устройством передачи другого типа, воздействующего на, по меньшей мере, один зажимной конец 11a, обеспеченный на центральном валу 11, к одной или более рабочим станциям 19, 20, чтобы обеспечивать возможность выполнения различных рабочих этапов, стремящихся к монтажу обрабатываемой шины 2.

В частности, сборочный барабан 10 сначала зацепляют на сборочной станции 19 (фиг.1-3), на которой выполняют так называемый рукав 21 каркаса, содержащий слой/слои 3 каркаса, соединенный(е) с соответствующими кольцевыми анкерными конструкциями 5.

По меньшей мере, одно внешнее загрузочно-разгрузочное устройство (не показано, поскольку его можно выполнять известным способом) выполняет размещение вспомогательных опорных элементов 22, выполненных в форме двух кольцевых элементов, например, в сближающихся отношениях по оси, на противоположных по оси сторонах относительно сборочного барабана 10.

У вспомогательных опорных элементов 22 имеются соответствующие опорные поверхности 22a, предпочтительно имеющие по существу цилиндрическое соответствие, диаметр которого является по существу таким же, как прикладываемый диаметр D1. Когда сближение произошло, опорные поверхности 22a продолжаются без прерывания в продолжение внешней поверхности 14.

Зацепление опорных элементов 22 со сборочным барабаном 10 имеет место в соответствующих соединительных элементах 23, принятых сборочным барабаном непосредственно, каждый выполненный в форме цилиндрического рукава, например, который целиком принимается одной из половин 10a сборочного барабана 10 и может быть функционально соединен с первым гнездом 24 зацепления, принятым соответствующим вспомогательным опорным элементом 22.

Один или более пригоночных элементов 25, выполненных в форме маленьких шариков, вытолкнутых пружиной к геометрической оси X-X, выступают радиально внутрь первого гнезда 24 зацепления, чтобы быть функционально соединенными в пружинных упорных отношениях с, по меньшей мере, одним углублением 25a в форме кольцевой канавки, например, образованной в соответствующем соединительном элементе 23. Следовательно, пригоночные элементы 25 являются подходящими для автоматического зацепления в углублениях 25a соответствующих соединительных элементов 23, чтобы сохранять каждый вспомогательный опорный элемент 22 в зацеплении со сборочным барабаном 10 также после освобождения элементов непосредственно внешним загрузочно-разгрузочным устройством. Таким образом, сборочный барабан можно передавать, когда необходимо, между, по меньшей мере, одним первым и одним вторым рабочим узлом (не показан), обеспеченным на сборочной станции 19, вместе со вспомогательными опорными элементами 22, связанными с ним.

На сборочной станции 19, например, вспомогательные устройства (не показаны) могут работать для применения первых компонентов рукава 21 каркаса в сборочном барабане 10. Более подробно, эти вспомогательные устройства могут содержать один или более распределительных элементов, например, подающих, по меньшей мере, один непрерывный удлиненный элемент высокоэластичного материала, в то время как сборочный барабан 10 приводят во вращение вокруг его геометрической оси X-X, чтобы образовывать облицовку 4 на внешней поверхности 14 и опорных поверхностях 22a. Кроме того, или в качестве альтернативы к облицовке 4, вспомогательные устройства можно конструировать, чтобы образовывать какие-либо предотвращающие стирание вставки на остальной поверхности 22a, и эти вставки подлежат введению вблизи бортов 6 и/или, когда рассматривают так называемые шины, обеспечивающие продолжение движения при наличии прокола, вспомогательные опорные вставки, выполненные из высокоэластичного материала (так называемые вставки боковины), приложенные к соответствующим половинам 10a сборочного барабана 10, подлежат затем введению в шину 2 в области боковины 9.

Впоследствии к образованию первых компонентов устройства, не показанные, поскольку выполнены любым подходящим способом, накладывают слой/слои 3 каркаса вокруг внешней поверхности 14 согласно прикладному диаметру D1. Каждый слой 3 каркаса может состоять из промышленного изделия в форме непрерывной полосы, предварительно вырезанной согласно периферийному удлинению внешней поверхности 14 и доставленной к внешней поверхности, в то время как сборочный барабан 10 вращается вокруг своей геометрической оси X-X, чтобы вызывать наматывание полосы вокруг внешней поверхности 14.

В предпочтительном варианте осуществления, по меньшей мере, слой/слои 3 каркаса и/или другие части шины 2 выполняют с помощью накладывания элементарных компонентов. Для целей настоящего изобретения под "элементарными компонентами" подразумевают непрерывные удлиненные элементы, ткань и/или металлические прорезиненные корды, подобные полосе элементы. В связи с настоящим описанием под термином "подобный полосе элемент" подразумевают полосу высокоэластичного материала, отрезанного по размеру, содержащую одну или более ткань или металлические укрепляющие корды.

Эти элементарные компоненты приспособлены для использования в подходящем количестве, чтобы образовывать один или более вышеописанных составляющих элементов шины, не требующих хранения полуфабрикатов.

Для этой цели применяемые устройства содержат элементы для последовательного наложения множества подобных полосе элементов, расположенных поперек относительно периферийного расширения внешней поверхности 14, в то время как сборочный барабан 10 приводят во вращение с пошаговым движением, таким же способом, как описан, например, в Патенте США №6328084.

Затем слой/слои каркаса предпочтительно непосредственно образованный(е) на сборочном барабане 10 посредством подобных полосе элементов накладывают во взаимно сближающихся отношениях, чтобы покрыть все периферийное расширение внешней поверхности 14.

Предпочтительно, внешняя поверхность 14 имеет меньший осевой размер, чем ширина, по меньшей мере, одного слоя 3 каркаса так, что торцевые откидные клапаны 3a слоя/слоев 3 каркаса, расположенные на сборочном барабане 10, выступают по оси от противоположных концов внешней поверхности 14 и, по меньшей мере, частично поддерживаются опорными поверхностями 22a.

Когда образование слоя/слоев 3 каркаса завершено, вспомогательные опорные элементы 22 освобождают от соответствующих соединительных элементов 23. Это действие освобождения можно получать при помощи внешнего загрузочно-разгрузочного устройства, например простой операцией, вовлекающей осевое перемещение обособленно от сборочного барабана 10 от соответствующих половин 10a, чтобы удалять опорные поверхности 22a от предотвращающих трение вставок и/или от облицовки 4, и/или от слоя/слоев 3 каркаса скольжением. После освобождения вспомогательные опорные элементы 22 могут оставаться в зацеплении с внешним загрузочно-разгрузочным устройством готовыми к использованию снова в новом рабочем цикле.

Удаление опорных поверхностей 22a позволяет после дополнительной передачи сборочного барабана 10 к другим рабочим узлам складывать торцевые откидные клапаны 3a слоя/слоев 3 каркаса, нанесенных вокруг сборочного барабана 10, к геометрической оси X-X непосредственно сборочного барабана 10, например, при помощи роликов или других устройств (не показаны), которые можно выполнять любым удобным способом.

Элементы размещения (не показаны), поскольку их можно выполнять известным способом, выполняют пригонку каждой из кольцевых анкерных конструкций 5 соосно вокруг одного из торцевых откидных клапанов 3a слоя/слоев 3 каркаса, сложенных к геометрической оси X-X, чтобы размещать их в осевых упорных отношениях с соответствующей половиной сборочного барабана 10.

Когда размещение завершено, пневмоподушки 23 или другие загибающиеся вверх элементы (фиг.3) выполняют поворачивание вверх каждого из торцевых откидных клапанов 3a вокруг соответствующей кольцевой анкерной конструкции 5, чтобы стабилизировать зацепление последней со слоем/слоями 3 каркаса, вызывая образование рукава 21 каркаса.

Когда зацепление кольцевых анкерных конструкций 5 завершено или одновременно с этим действующим этапом может иметь место нанесение боковин 9.

Затем сборочный барабан 10, несущий рукав 21 каркаса, предпочтительно перемещают в положение 20 (фиг.4 и 5) за пределами сборочной станции 19 для приема в зацеплении наружного рукава 27, выполненного за одно целое с брекерной конструкцией 7, предпочтительно уже соединенной с протекторным браслетом 8.

Наружный рукав 27, имеющий внутренний диаметр D2, превышающий диаметр D1 намотки, можно заранее подготовить образованием или намоткой одного или более брекерных слоев, приспособленных, чтобы образовывать брекерную конструкцию 7, на вспомогательном барабане (не показан), и для последующего наматывания протекторного браслета 8 на брекерную конструкцию 7, принимаемую вспомогательным барабаном. Более конкретно, сборку протекторного браслета 8 можно выполнять посредством распределения элементов, обеспечивающих высокоэластичный непрерывный удлиненный элемент, который наносят в форме катушек, расположенных в отношениях бок о бок и радиально наложенных на брекерной конструкции 7, принимаемой вспомогательным барабаном, в то время как последнюю приводят в действие попеременно. Согласно альтернативному варианту осуществления, по меньшей мере, один участок боковин 9 можно собирать на наружном рукаве 27.

Таким образом, образованный наружный рукав 27 может удаляться со вспомогательного барабана, например, горловым кольцом 28 или другими подходящими устройствами, которые затем располагают ее в соосно центрированном положении вокруг рукава 21 каркаса, принимаемого сборочным барабаном 10.

Затем формующие устройства действуют на сборочный барабан 10 для формования рукава 21 каркаса в тороидальную конфигурацию (фиг.5), чтобы вызвать прикладывание ее же на радиально внутреннюю поверхность наружного рукава 27.

Формующие устройства могут, например, содержать силовой привод (не показан), приводящий во вращении винтовой резьбовой стержень 12, чтобы вызывать взаимное осевое сближение половин 10a барабана и, в результате, кольцевых анкерных конструкций 5 рукава 21 каркаса. Предпочтительно, формующие устройства дополнительно содержат накачивающие элементы, имеющие пневматический привод, соединенный с, по меньшей мере, одной питающей трубкой 29, расположенной вдоль центрального вала 11, например, для подачи в рукав 21 каркаса рабочей текучей среды и ее радиального расширения при накачивании во время взаимного сближения кольцевых анкерных конструкций 5.

В одном варианте осуществления, по меньшей мере, один односторонний клапан 30 связан с питающей трубкой 29 для предотвращения протекания текучей среды назад из рукава 21 каркаса к питающей трубке 26, чтобы поддерживать рукав 21 каркаса в накачанном состоянии, даже когда питающая трубка 29 отсоединена от пневматического привода.

Затем, по меньшей мере, один вспомогательный формующий элемент 31 функционально зацепляют со сборочным барабаном 10, причем элемент является подходящим для выполнения за одно целое с формующими устройствами, чтобы обеспечивать возможность выполнение этапа образования рукава 21 каркаса. Более подробно, в предпочтительном варианте осуществления, по меньшей мере, одна пара вспомогательных формующих элементов 31 является функционально зацепленной со сборочным барабаном 10, причем каждый из них находится по оси в сближающихся отношениях с одной из половин 10a. Вспомогательные формующие элементы 31, которые являются компонентами устройства 1, отличающимися от сборочного барабана 10, действуют на периферийный стыковой край 32, принимаемый непосредственно сборочным барабаном 10, чтобы обеспечивать возможность формования слоя/слоев 3 каркаса в тороидальную конфигурацию одновременно со взаимным сближением половин 10a.

Более подробно, каждый вспомогательный формующий элемент 31 действует в упорных отношениях на одну из кольцевых анкерных конструкций 5, определяющую один из периферийных стыковых краев 32, чтобы поддерживать борта 6 напротив сборочного барабана 10 и/или захватывать слой/слои 3 каркаса относительно кольцевых анкерных конструкций 5 во время этапа формования, чтобы избегать нежелательного сползания слоя/слоев каркаса или любой другой нежелательной деформации в областях бортов 6 при радиальном расширении рукава 21 каркаса.

Каждый вспомогательный формующий элемент 31 предпочтительно содержит, по меньшей мере, один фланцевый элемент 33, который можно съемным образом прикреплять по оси в сближающихся отношениях к соответствующей половине 10a сборочного барабана 10, и несет, по меньшей мере, одно уплотнительное кольцо 34, действующее на соответствующую кольцевую анкерную конструкцию 5, принимаемую сборочным барабаном 10.

Более подробно, может быть множество уплотнительных колец 34, предпочтительно связанных с каждым вспомогательным формующим элементом 31, и эти уплотнительные кольца являются соответственно концентрическими и имеют различные соответствующие диаметры. Таким образом возможно использование таких же вспомогательных формующих элементов 31 для того, чтобы выпускать широкий диапазон шин, имеющих различные пригоночные диаметры.

Вспомогательные формующие элементы 31 можно съемным образом соединять с соответствующими соединительными элементами 23 сборочного барабана 10 в месте соответствующего вспомогательного опорного элемента 22 посредством крепежной детали 35, оперативным образом принимаемой фланцевым элементом 33. Эта крепежная деталь 35 предпочтительно содержит направляющий рукав 36, определяющий внутри второе гнездо 37 зацепления, подлежащее подвижным образом зацеплению на соответствующем соединительном элементе 23. В гнезде 37 зацепления функционально устанавливают тормоз 38, предпочтительно гидравлического или пневматического типа, не описанный подробно, поскольку его можно выполнять любым подходящим способом. После того как каждый из вспомогательных формующих элементов 31 был пригнан на соответствующем соединительном элементе 23 и они были переведены по оси, пока одно из соответствующих уплотнительных колец 34 не было подведено к кольцевой анкерной конструкции 5 рукава каркаса, тормоза 38 приводят в действие, чтобы вызывать устойчивое осевое закрепление вспомогательных формующих элементов относительно сборочного барабана 10.

Предпочтительно, каждое уплотнительное кольцо 34 действует на соответствующие кольцевые анкерные конструкции 5 радиально внешней поверхностью 34a в форме усеченного конуса непосредственно уплотнительного кольца 34. Таким образом, уплотнительное кольцо 34 может вызывать действие упора на слой/слои 3 каркаса, повернутые вокруг кольцевой анкерной конструкции 5, и это действие упора сконцентрировано на радиально внутреннем периферийном краю кольцевой анкерной конструкции 5 (совпадающей со стыковым краем 32). Поэтому это действие упора является особенно подходящим для того, чтобы избегать нежелательных сползаний кордов, образующих слой/слои 3 каркаса, с помощью усилий, передаваемых во время формования.

В то же время уплотнительные кольца 34, предпочтительно имеющие непрерывное периферийное расширение, выполняют функцию уплотнительного запирания рукава 21 каркаса в кольцевых анкерных конструкциях 5, таким образом облегчая радиальное расширение рукава и поддерживание накаченного состояния после формования.

Следует также отметить, что действие упора, проявленное уплотнительными кольцами 34, может уменьшаться при формовании из-за податливости, которая обычно имеется в невулканизированном высокоэластичном материале.

Поэтому предпочтительно обеспечивают то, что каждый вспомогательный формующий элемент 31 дополнительно содержит упорные механизмы 39, действующие между соответствующим фланцевым элементом 33 и уплотнительными кольцами 34 так, что уплотнительное кольцо 34, которое действует на соответствующую кольцевую анкерную конструкцию 5, поддерживается в упорных отношениях против последнего во время всего этапа формования рукава 21 каркаса. Таким образом избегают возникновения явления сползания кордов слоя/слоев 3 каркаса, повернутых вокруг кольцевых анкерных конструкций 5, даже в присутствии податливости пластмассы высокоэластичного материала, расположенного вблизи бортов 6.

Согласно предпочтительному варианту осуществления упорные механизмы 39 содержат, по меньшей мере, одно упорное кольцо 40, подвижным образом в зацеплении с фланцевым элементом 33 и по оси перемещаемым к уплотнительному кольцу 34 на действия управляемого текучей средой силового привода 41.

Более подробно, предпочтительно имеется множество упорных колец 40, каждое из которых связано с одним из уплотнительных колец 34. Каждое уплотнительное кольцо 34 является радиально растяжимым под действием осевого перемещения соответствующего упорного кольца 40. Чтобы облегчать расширение, каждое уплотнительное кольцо 34 может иметь радиально внутреннюю поверхность 34b в форме усеченного конуса, обращенную к периферийному краю упорного кольца 40, чтобы облегчать радиальное расширение.

Предпочтительно допускают для полости 41a, образованной во фланцевом элементе 33, то что один управляемый текучей средой силовой привод 41, содержащий кольцевой поршень, например, который проталкивают воздухом или другой текучей средой под давлением, может одновременно воздействовать на все упорные кольца 40, связанные с соответствующим вспомогательным формующим элементом 31, преодолевающим действие соответствующих пружин 40a возврата. Однако упор будет действовать только на уплотнительное кольцо 34, приводя к действию упора на кольцевую анкерную конструкцию 5.

В заключение во время всего этапа формования действие тормозов 38 на соответствующих соединительных элементах 23 обеспечивает устойчивое размещение вспомогательных формующих элементов 31, эффективно противодействующих важным давлениям, стремящимся к перемещению их по оси от сборочного барабана 10, под действием давления накачивания, созданного внутри рукава 21 каркаса. В то же время упорные механизмы 39 обеспечивают уверенность того, что, несмотря на осевой захват, выполненный тормозами 38, уплотнительные кольца 34 постоянно поддерживаются в упорных отношениях против кольцевых анкерных конструкций 5, даже в присутствии податливости пластмассы высокоэластичного материала.

Когда этап образования завершен, тормоза 38 можно дезактивировать, чтобы обеспечивать возможность осевого извлечения вспомогательных формующих элементов 31 из сборочного барабана 10. Затем сборочный барабан 10 можно передавать, по меньшей мере, одной дополнительной рабочей станции (не показана).

Предпочтительно, из-за применения одностороннего клапана 30 и фланцев 29 с уплотнительными кольцами 34 в состоянии упора к кольцевым анкерным конструкциям 55 накаченное состояние рукава 21 каркаса поддерживается, чтобы облегчать другие возможные технологические операции, подлежащие выполнению в дополнительных рабочих станциях.

Когда сборка завершена, шину 2 можно извлекать из сборочного барабана 10 после освобождения вспомогательных формующих элементов 31 и радиального сжатия барабана непосредственно, так чтобы можно было осуществлять этап вулканизации, выполняемый любым подходящим способом.

Изобретение относится к способу и устройству для сборки шин. Согласно способу обеспечивают сборочный барабан, содержащий две половины, выполненные с возможностью их осевого сближения. Наносят, по меньшей мере, один слой каркаса вокруг внешней периферийной поверхности сборочного барабана. Формуют, по меньшей мере, один слой каркаса в тороидальную конфигурацию одновременно с взаимным сближением половин сборочного барабана. После этапа нанесения и до этапа формования осуществляют зацепление, по меньшей мере, одного вспомогательного формующего элемента непосредственно со сборочным барабаном. Один вспомогательный формующий элемент отличается от сборочного барабана и зацепляется съемным образом со сборочным барабаном, чтобы обеспечивать возможность тороидального соответствия, по меньшей мере, одного слоя каркаса, достигаемого одновременно с взаимным сближением половин сборочного барабана. Техническим результатом изобретения является повышение производительности и качества выпускаемой продукции. 2 н. и 48 з.п. ф-лы, 5 ил.

1. Способ сборки шин, включающий этапы:

обеспечения сборочного барабана (10), содержащего две половины (10а), выполненные с возможностью их осевого сближения,

нанесения, по меньшей мере, одного слоя (3) каркаса вокруг внешней периферийной поверхности (14) сборочного барабана (10),

формования, по меньшей мере, одного слоя (3) каркаса в тороидальную конфигурацию одновременно со взаимным сближением половин (10а) сборочного барабана (10),

при этом после этапа нанесения и до этапа формования осуществляют зацепление, по меньшей мере, одного вспомогательного формующего элемента (31) непосредственно со сборочным барабаном (10), причем указанный, по меньшей мере, один вспомогательный формующий элемент (31) отличается от сборочного барабана (10) и зацепляется съемным образом со сборочным барабаном (10), чтобы обеспечивать возможность тороидального соответствия, по меньшей мере, одного слоя (3) каркаса, достигаемого одновременно со взаимным сближением половин (10а) сборочного барабана (10).

2. Способ по п.1, при котором до нанесения, по меньшей мере, одного слоя (3) каркаса каждый вспомогательный опорный элемент (22), имеющий, по меньшей мере, одну периферийную опорную поверхность (22а), проходящую в продолжение внешней периферийной поверхности (14) сборочного барабана (10), зацепляют со сборочным барабаном (10), причем каждую из них располагают в осевых сближающихся отношениях с одной из половин (10а).

3. Способ по п.2, при котором, по меньшей мере, один слой (3) каркаса, нанесенный вокруг внешней периферийной поверхности (14) сборочного барабана (10), имеет противоположные по оси торцевые откидные клапаны (3а), каждый из которых наложен на периферийную опорную поверхность (22а) соответствующего вспомогательного опорного элемента (22).

4. Способ по п.2, при котором вспомогательные опорные элементы (22) освобождают от сборочного барабана (10) перед зацеплением, по меньшей мере, одного вспомогательного формующего элемента (31).

5. Способ по п.1, при котором пару вспомогательных формующих элементов (31) приводят в зацепление со сборочным барабаном (10), причем каждый из них находится по оси в сближающихся отношениях с одной из половин (10а).

6. Способ по п.1, при котором, по меньшей мере, один вспомогательный формующий элемент (31) действует на периферийный стыковой край (32), принимаемый сборочным барабаном (10).

7. Способ по п.2, при котором каждый вспомогательный опорный элемент (22) зацепляют со сборочным барабаном (10) на, по меньшей мере, одном соединительном элементе (23), принимаемом непосредственно сборочным барабаном (10).

8. Способ по п.7, при котором каждый вспомогательный формующий элемент (31) зацепляют с, по меньшей мере, одним соединительным элементом (23) в месте каждого вспомогательного опорного элемента (22).

9. Способ по п.1, при котором после этапа формования выполняют этапы радиального сжатия сборочного барабана (10) и освобождения обрабатываемой шины из сборочного барабана (10).

10. Способ по п.4, при котором после этапа освобождения вспомогательных опорных элементов (22) и перед этапом зацепления, по меньшей мере, одного вспомогательного формующего элемента (31) выполняют этап зацепления, по меньшей мере, одной кольцевой анкерной конструкции (5) с, по меньшей мере, одним откидным торцевым клапаном (3а), по меньшей мере, одного слоя (3) каркаса так, чтобы образовывать рукав (21) каркаса.

11. Способ по п.10, при котором перед зацеплением кольцевой анкерной конструкции (5) по оси противоположные торцевые откидные клапаны (3а), по меньшей мере, одного слоя (3) каркаса поворачивают к геометрической оси (Х-Х) сборочного барабана (10).

12. Способ по п.10, при котором этап зацепления каждой кольцевой анкерной конструкции (5) включает:

соосную пригонку кольцевой анкерной конструкции (5) вокруг соответствующего торцевого откидного клапана (3а), по меньшей мере, одного слоя (3) каркаса, и

поворот торцевого откидного клапана (3а), по меньшей мере, одного слоя (3) каркаса вокруг соответствующей кольцевой анкерной конструкции (5).

13. Способ по п.10, при котором, по меньшей мере, один вспомогательный формующий элемент (31) приводят в отношения упора с, по меньшей мере, одной кольцевой анкерной конструкцией (5).

14. Способ по п.10, при котором одновременно с зацеплением, по меньшей мере, одного вспомогательного формующего элемента (31) со сборочным барабаном (10) выполняют этап запирания, по меньшей мере, одного слоя (3) каркаса относительно, по меньшей мере, одой кольцевой анкерной конструкции (5).

15. Способ по п.6, при котором зацепление, по меньшей мере, одного вспомогательного формующего элемента (31) со сборочным барабаном (10) включает этапы закрепления фланцевого элемента (33) вспомогательного формующего элемента (31) относительно сборочного барабана (10) и проталкивания уплотнительного кольца (34) вспомогательного формующего элемента (31) к периферийному стыковому краю (32).

16. Способ по п.1, при котором перед образованием слоя (3) каркаса выполняют этап размещения наружного рукава (27), содержащего, по меньшей мере, одну конструкцию (7) брекерная, в соосно центрированном положении вокруг, по меньшей мере, одного слоя (3) каркаса, чтобы прикладывать, по меньшей мере, один слой (3) каркаса к радиально внутренней поверхности наружного рукава (27) после этапа формования.

17. Способ по п.1, при котором, по меньшей мере, слой (3) каркаса получают с помощью накладывания элементарных компонентов на сборочный барабан (10).

18. Способ по п.1, при котором накладывание, по меньшей мере, одного слоя (3) каркаса включает этап накладывания множества полосообразных элементов, расположенных последовательно вдоль периферийного расширения внешней периферийной поверхности (14) сборочного барабана (10).

19. Устройство для сборки шин, содержащее:

сборочный барабан (10), составленный из двух половин (10а), выполненных с возможностью осевого сближения, и имеющий, по меньшей мере, одну внешнюю периферийную поверхность (14), выполненную с возможностью поддержания, по меньшей мере, одного слоя (3) каркаса, нанесенного непосредственно вокруг сборочного барабана (10),

по меньшей мере, один вспомогательный формующий элемент (31), который отличается от сборочного барабана (10) и выполнен с возможностью зацепления съемным образом со сборочным барабаном (10), чтобы обеспечивать возможность тороидального соответствия, по меньшей мере, одного слоя (3) каркаса, достигаемого одновременно со взаимным сближением половин (10а) сборочного барабана (10).

20. Устройство по п.19, дополнительно содержащее, по меньшей мере, одну пару вспомогательных опорных элементов (22), зацепляемых съемным образом со сборочным барабаном (10), каждый по оси в сближающемся отношении с одной соответствующей половиной сборочного барабана (10), и имеющее соответствующие периферийные опорные поверхности (22а), проходящие в продолжение внешней периферийной поверхности (14), чтобы поддерживать, по меньшей мере, по оси противоположные торцевые откидные клапаны (3а), по меньшей мере, одного слоя (3) каркаса.

21. Устройство по п.19, в котором пара вспомогательных формующих элементов (31) съемным образом зацеплена со сборочным барабаном (10), причем каждый из них по оси в сближающемся отношении с соответствующей одной из половин (10a).

22. Устройство по п.20, в котором, по меньшей мере, один вспомогательный формующий элемент (31) съемным образом зацепляется со сборочным барабаном (10) в месте вспомогательного опорного элемента (22).

23. Устройство по п.20, в котором каждый из вспомогательных опорных элементов (22) функционально зацепляется с соединительным элементом (23), принимаемым сборочным барабаном (10).

24. Устройство по п.19, в котором, по меньшей мере, один вспомогательный формующий элемент (31) действует на соответствующий периферийный стыковой край (32), принимаемый сборочным барабаном (10).

25. Устройство по п.19, в котором, по меньшей мере, один вспомогательный формующий элемент (31) функционально зацепляется с соединительным элементом (23), принимаемым сборочным барабаном (10).

26. Устройство по п.25, в котором каждый соединительный элемент (23) целиком принимается одной из половин (10а) сборочного барабана (10).

27. Устройство по п.23, в котором каждый соединительный элемент (23) содержит цилиндрический рукав, выборочно соединяющийся с первым и вторым гнездом (24, 37) зацепления, принимаемым каждым вспомогательным опорным элементом (22) и, по меньшей мере, одним вспомогательным формующим элементом (31) соответственно.

28. Устройство по п.23, в котором каждый вспомогательный опорный элемент (22) содержит пригоночный элемент (25), функционально соединяющийся с, по меньшей мере, одним из соединительных элементов (23).

29. Устройство по п.28, в котором пригоночный элемент (25) радиально выступает из первого гнезда (24) зацепления, принимаемого вспомогательным опорным элементом (22), и действует в пружинном отношении упора с углублением (25а), образованным в соответствующем соединительном элементе (23).

30. Устройство по п.19, в котором периферийные опорные поверхности (22а) имеют, по существу, цилиндрическое соответствие с диаметром, по существу, соответствующим диаметру внешней периферийной поверхности (14) сборочного барабана (10).

31. Устройство по п.19, в котором сборочный барабан (10) дополнительно содержит центральную секцию (13), подвижным образом зацепляющую половины (10а) и определяющую центральную секцию внешней периферийной поверхности (14).

32. Устройство по п.19, в котором сборочный барабан (10) содержит периферийные сектора, которые радиально подвижны между рабочим положением, при котором они продолжаются в отношениях периферийной непрерывности, чтобы определять внешнюю периферийную поверхность (14), и нерабочим положением, при котором они радиально сближаются относительно геометрической оси (Х-Х) сборочного барабана (10), чтобы обеспечивать возможность извлечения обрабатываемой шины из сборочного барабана (10) непосредственно.

33. Устройство по п.19, в котором, по меньшей мере, один вспомогательный формующий элемент (31) действует в отношении упора с соответствующей кольцевой анкерной конструкцией (5) в зацеплении с, по меньшей мере, одним слоем (3) каркаса.

34. Устройство по п.24, в котором, по меньшей мере, один вспомогательный формующий элемент (31) содержит, по меньшей мере, один фланцевый элемент (33), съемным образом закрепленный в отношении сближения по оси с соответствующей половиной (10a) сборочного барабана (10) и перемещающий, по меньшей мере, одно уплотнительное кольцо (34), воздействующее на соответствующий периферийный стыковой край (32), принимаемый сборочным барабаном (10).

35. Устройство по п.34, в котором, по меньшей мере, один фланцевый элемент (33) несет крепежную деталь (35), функционально соединяемую с, по меньшей мере, одним из соединительных элементов (23).

36. Устройство по п.35, в котором крепежная деталь (35) содержит тормоз (38), функционально установленный на направляющем рукаве (36), подвижным образом зацепляемым на соединительном элементе (23).

37. Устройство по п.34, в котором, по меньшей мере, один вспомогательный формующий элемент (31) дополнительно содержит упорные механизмы (39), действующие между фланцевым элементом (33) и уплотнительным кольцом (34), чтобы продвигать последнее к периферийному стыковому краю (32).

38. Устройство по п.34, в котором, по меньшей мере, одно уплотнительное кольцо (34) действует на периферийный стыковой край (32) через радиально внешнюю поверхность (34а) в форме усеченного конуса непосредственно уплотнительного кольца (34).

39. Устройство по п.37, в котором, по меньшей мере, одно уплотнительное кольцо (34) является радиально растяжимым на действие упорных механизмов (39).

40. Устройство по п.37, в котором упорные механизмы (39) содержат упорное кольцо (40), по оси перемещаемое к уплотнительному кольцу (34) на действие управляемого текучей средой силового привода (41).

41. Устройство по п.40, в котором уплотнительное кольцо (34) имеет радиально внутреннюю поверхность (34b) в форме усеченного конуса, обращенную к периферийному краю упорного кольца (40).

42. Устройство по п.34, в котором, по меньшей мере, один вспомогательный формующий элемент (31) содержит множество соответственно концентрических уплотнительных колец (34), имеющих соответственно различные диаметры.

43. Устройство по п.19, дополнительно содержащее:

по меньшей мере, одну сборочную станцию (19), несущую устройства для накладывания рукава (21) каркаса, содержащего, по меньшей мере, один слой (3) каркаса, на сборочный барабан (10),

устройства для сборки наружного рукава (27), содержащего конструкцию (7) брекерная, с рукавом (21) каркаса, и

устройства для передачи сборочного барабана (10) от сборочной станции (19) в положение (20) снаружи упомянутой станции.

44. Устройство по п.20, дополнительно содержащее, по меньшей мере, одно загрузочно-разгрузочное устройство для зацепления и освобождения вспомогательных опорных элементов (22) со сборочным барабаном (10) и от него.

45. Устройство по п.43, в котором сборочный барабан (10) содержит центральный вал (11), несущий, по меньшей мере, один зажимной конец (11а), подлежащий зацеплению устройствами передачи.

46. Устройство по п.43, в котором применяемые устройства содержат элементы для зацепления кольцевых анкерных конструкций (5) с соответствующими торцевыми откидными клапанами (3а), по меньшей мере, одного слоя (3) каркаса, чтобы образовывать рукав (21) каркаса.

47. Устройство по п.46, в котором кольцевая анкерная конструкция (5) определяет пригоночный диаметр (D0), меньший, чем прикладываемый диаметр (D1), определенный внешней периферийной поверхностью (14) сборочного барабана (10).

48. Устройство по п.46, в котором устройства для зацепления каждой кольцевой анкерной конструкции (5) содержат:

элементы для соосной пригонки кольцевой анкерной конструкции (5) вокруг соответствующего торцевого откидного клапана (3а), по меньшей мере, одного слоя (3) каркаса, и

элементы для поворота торцевого откидного клапана (3а), по меньшей мере, одного слоя (3) каркаса вокруг соответствующей кольцевой анкерной конструкции (5).

49. Устройство по п.19, дополнительно содержащее устройства для отгибания назад по оси противоположных торцевых откидных клапанов (3а), по меньшей мере, одного слоя (3) каркаса к геометрической оси (Х-Х) сборочного барабана (10).

50. Устройство по п.43, в котором устройства для накладывания, по меньшей мере, одного слоя (3) каркаса укладывают элементарные компоненты на сборочном барабане (10).

| US 3853653 A, 10.12.1974 | |||

| WO 2005097478 A, 20.10.2005 | |||

| EP 1510330 A, 02.03.2005 | |||

| Способ сборки каркасов покрышек пневматических шин | 1975 |

|

SU521142A1 |

| Устройство для сборки покрышки пневматической шины | 1976 |

|

SU687720A1 |

| Барабан для сборки покрышек пневматических шин | 1985 |

|

SU1281442A1 |

Авторы

Даты

2012-07-10—Публикация

2008-02-14—Подача