[0001] Изобретение относится к промышленному парогенератору для непрерывного нанесения в вакууме, с помощью паров металла, покрытия на движущуюся подложку, в частности на металлическую ленту, с целью получения на ее поверхности слоя металла, предпочтительно слоя металлического сплава, с приданием ей высокой коррозионной стойкости при сохранении в то же время оптимальных характеристик штампуемости и свариваемости.

Известный уровень техники

[0002] С конца 1980-х гг. стало известно, что нанесение некоторых сплавов, в частности ZnMg, на поверхность стальной ленты обеспечивает защиту стали. Очень высокая коррозионная стойкость сплавов ZnMg объясняется природой продуктов коррозии, формирующихся на поверхности ленты в виде исключительно плотного слоя, выполняющего функцию защитной пленки.

[0003] Как правило, подобное нанесение слоя сплава невозможно осуществить с использованием традиционных методов типа электролитического осаждения, получения покрытия погружением и других аналогичных методов. Так, в случае использования метода погружения при атмосферном давлении возможно загрязнение ванны жидкого металла кислородом воздуха, который способствует формированию оксидов на поверхности этой ванны.

[0004] Таким образом, единственно возможным решением часто становится испарение в вакууме жидкого металла либо в чистом виде, либо в виде сплава (этот металл известен под названием PVD, от английских слов Pressure Vapor Deposition, «нанесение покрытия осаждением из паров под давлением»).

[0005] При использовании этого метода подложку помещают в специальную вакуумную камеру, в которой поддерживается низкая температура и установлен тигель с расплавленным металлом. При этом осуществляют нанесение покрытия на все стенки, температура которых ниже температуры паров металла. Таким образом, для того чтобы повысить эффективность нанесения покрытия и предотвратить возможные потери материала, целесообразно предусмотреть нагрев стенок камеры.

[0006] В документе US-A-5002837 описано нанесение испарением двухслойного покрытия Zn/ZnMg с полностью легированной фазой Zn2Mg или Zn2Mg/Zn11Mg2.

[0007] В документе ЕР-А-0730945 описан способ нанесения покрытия на стальную ленту с осаждением в вакууме 3-х или 5-ти слоев сплава ZnMg, обеспечивающих исключительно высокую коррозионную стойкость с минимальным пылением в процессе штамповки.

[0008] В документе WO-A-02/06558 (или ЕР-А-1174526) описано получение в вакууме покрытия ZnMg путем одновременного испарения из двух тиглей, в одном из которых содержится цинк, а во втором - магний. Перед напылением на ленту производят смешивание паров в специальном эжекторе, при этом в каждом паропроводе предусмотрено по одному дроссельному устройству или по одному сужению в виде пластин с отверстиями или прорезями разной формы, с помощью которых удается получить струю паров со звуковой скоростью и максимальный расход паров в эжекторе. Впуск паров из тиглей в вакуумную камеру через эжектор осуществляют посредством раскрытия двухпозиционных клапанов типа Вкл/Выкл (механических затворов), которые соответственно открываются при включении и закрываются при выключении системы. Благодаря использованию этих клапанов потенциально достигается решение проблемы нагрева или охлаждения в процессе включения или выключения. Если требуется выполнить контролируемый нагрев паров для устранения опасности повторной конденсации, то предлагается пользоваться специальным теплообменником типа электропроводного пористого фильтра с индукционным нагревом в трубопроводе, по которому пропускается пар.

[0009] В документе WO-A-02/14573 описано получение покрытия из базового цинкованного слоя, получаемого традиционным методом цинкования погружением или электролитического цинкования, на который затем наносят в вакууме слой магния. Благодаря быстрому индукционному нагреву удается восстановить расплав в течение нескольких секунд и добиться после охлаждения благоприятного микроструктурного распределения легированной фазы ZnMg по всей толщине слоя.

[0010] Заявитель предложил также двухслойное промышленное изделие из слоя, полученного оцинковыванием, и сплава ZnMg, которое изготавливают методом PVD (ЕР-А-0756022), а также усовершенствование способа благодаря применению системы инфракрасного нагрева для обеспечения легирования магния с цинком с целью сведения к минимуму формирования хрупкой интерметаллической фазы FeZn.

[0011] В документе WO-A-97/47782 описан способ непрерывного покрытия движущейся подложки, в соответствии с которым генерируют пары металла путем индукционного нагрева тигля с ванной, образованной металлом покрытия, в вакуумной камере. Пар выходит из тигля по трубопроводу и направляется к выходному отверстию, предпочтительно калиброванному, с формированием при этом струи, направленной в сторону подлежащей покрытию поверхности подложки. Благодаря использованию отверстия в форме продольной прорези малого сечения удается отрегулировать массовый расход паров с постоянной звуковой скоростью вдоль прорези - звукового сопла, что дает преимущество, заключающееся в получении равномерного слоя покрытия. Далее по тексту при обсуждении этого метода мы будем пользоваться аббревиатурой ПП (пароструйное покрытие).

[0012] Однако рассмотренный выше способ страдает рядом недостатков, среди которых можно упомянуть:

тот факт, что постоянное поступление жидкого металла предполагает необходимость предусматривать возврат к чану с этим металлом в одной или нескольких точках;

тот факт, что, учитывая содержание примесей в жидком металле, имеет место концентрация этих примесей на поверхности ванны после испарения, что влечет за собой снижение расхода; одним из решений этой проблемы могла бы быть очистка поверхности или рециркуляция загружаемой партии материала, однако в условиях вакуума проведение любой механической операции становится затруднительным;

трудность согласования размеров прорези для испарения с переменной шириной ленты, что предполагает необходимость предусматривать средства перекрытия по обе стороны от этой прорези и, следовательно, обеспечения паронепроницаемости в вакууме и при температуре 700°С, что также довольно затруднительно;

трудность перекрытия прорези в случае прерывания движения ленты, что предполагает необходимость в герметичном линейном клапане на типовую длину порядка 2 метров или более;

высокая тепловая инерция системы (по меньшей мере, несколько минут); тот факт, что индукционный нагрев в вакууме требует прохождения всей электрической мощности нагрева через герметичную стенку, что затрудняет удобство обслуживания и ремонтопригодность установки.

[0013] Кроме сказанного, в известном уровне техники не раскрыто какого-либо пригодного решения проблемы одновременного нанесения двух разных металлов, что требует смешивания двух струй на выходе испарителя. Использование же промежуточных смесительных камер с отражательными перегородками не дает сколько-нибудь надежных результатов.

[0014] Можно получить сплавы металлов покрытия (например, 85% Zn и 15% Mg) посредством строгого контроля концентрации обоих металлов в тигле.

Однако при таком контроле возникают значительные трудности в управлении работой системы, в частности в отношении гомогенности материала в тигле, особенно если его сечение не круглое.

[0015] Известно также, что латвийская компания Sidrabe Inc. предложила способ ПП, в соответствии с которым источник расплавленного металла вынесен за пределы камеры для вакуумного осаждения, первоначально во избежание осаждения на подложке мелких частиц твердого магния при высокой скорости испарения. Благодаря отделению зоны расплава от испарительной камеры с помощью специального соединительного трубопровода удается облегчить регулирование испарения. Если говорить конкретнее, осуществляют измерение давления паров в зоне расположения этого трубопровода (см., например, документ SVC 505/856-7188 42nd Annual Technical Conference Proceedings (1999), pp.39-42).

[0016] В документе WO-A-2005/116290 предложена подобная установка, в которой соответствующие уровни жидкого металла в плавильном и испарительном тиглях регулируют с помощью магнитогидродинамического насоса.

Цели изобретения

[0017] Изобретение направлено на разработку решения, которое обеспечивало бы устранение недостатков, свойственных конструкциям, известным из предшествующего уровня техники.

[0018] В частности, его целью является достижение следующих конкретных целей:

простота выполнения;

удобство обслуживания и ремонтопригодность тигля(ей);

идеальная равномерность металлического слоя покрытия и простой механизм настройки размеров осаждающей головки в соответствии с переменной шириной ленты, которая может достигать 2 метров;

максимально возможный расход паров;

эффективное магнитное перемешивание с предотвращением поверхностного разделения примесей;

легкость регулирования расхода паров посредством контроля электрической мощности и/или температуры поверхности испарения;

облегченный монтаж благодаря клапанам в цилиндрических трубопроводах уменьшенного диаметра.

Основные признаки изобретения

[0019] Согласно независимому пункту 1 формулы изобретения его предметом является парогенератор для нанесения металлического покрытия на подложку, предпочтительно стальную ленту, содержащий вакуумную камеру в виде полости, снабженной средствами для получения в ней разрежения относительно наружной среды и средствами, обеспечивающими вход и выход подложки, с одновременным обеспечением, по существу, ее герметичности относительно наружной среды, причем в указанную полость помещена головка для осаждения паров, называемая эжектором, форма которой выбрана таким образом, чтобы создать струю паров металла со звуковой скоростью в направлении поверхности подложки и перпендикулярно к этой поверхности, причем указанный эжектор герметично сообщается с помощью подающего трубопровода, по меньшей мере, с одним тиглем, в котором находится металл покрытия в жидком виде и который расположен снаружи от вакуумной камеры, отличающийся тем, что в эжекторе выполнена продольная прорезь для выхода паров, играющая роль звукового сопла, которая проходит по всей ширине подложки, причем в эжекторе расположена, непосредственно перед указанной прорезью по ходу паров, фильтрующая среда или дроссельное устройство из спеченного материала для обеспечения равномерности скорости истечения паров из эжектора через звуковое сопло. Под выражением «обеспечение равномерности скорости истечения» здесь понимается обеспечение равномерности и спрямление векторов скорости паров.

[0020] В соответствии с отдельными предпочтительными вариантами осуществления изобретения, которые раскрыты в зависимых пунктах формулы, предлагаемый парогенератор обладает также одним или несколькими перечисляемыми ниже признаками, которые необходимо рассматривать в комбинации с признаками основного пункта формулы:

указанная фильтрующая среда или дроссельное устройство выполнены из титана;

указанная фильтрующая среда или дроссельное устройство представляет собой металлическую сетку из спеченных волокон нержавеющей стали;

парогенератор содержит средства для регулирования давления паров металла в эжекторе, не вызывающие инерции во время действия неустановившихся режимов давления;

указанные средства регулирования включают в себя пропорциональный клапан, снабженный при необходимости дроссельным устройством, помещенным в указанный трубопровод;

пропорциональный клапан представляет собой клапан типа дроссельной заслонки;

парогенератор содержит средства для регулирования длины продольной прорези в соответствии с шириной подложки;

указанные средства включают в себя средства поворота эжектора вокруг его подающего трубопровода;

в тигле находится смесь металлов в жидком виде;

жидкий металл подается в тигель из плавильной печи посредством перекачки или под действием силы тяжести;

тигель снабжен установленным снаружи индуктором для обеспечения магнитного перемешивания жидкого металла;

тигель снабжен сливом в сторону плавильной печи с использованием перекачки или стекания под действием силы тяжести;

тигель снабжен наружными средствами измерения массы для регулирования в нем уровня жидкого металла;

эжектор, трубопровод и тигель термически изолированы от наружной среды и нагреваются одним из нагревательных элементов с использованием излучения, которые мы называем ниже просто «радиационной печью»;

парогенератор опционально содержит средства нагрева вакуумной полости;

парогенератор содержит два тигля с помещенными в нем разными металлами в жидком виде;

каждый тигель соединен собственным трубопроводом со смесителем, который, в свою очередь, сообщается с эжектором;

каждый трубопровод имеет клапан, снабженный при необходимости дроссельным устройством, обеспечивающим регулирование концентраций каждого металла в процессе перемешивания осаждаемых на подложку паров и регулирование давления металлических паров в смесителе без опасности возникновении инерции во время действия неустановившихся режимов давления;

в качестве смесителя использован сам эжектор, причем этот смеситель содержит фильтрующую среду из спеченного материала, обеспечивающую получение равномерной скорости истечения паров каждого металла из эжектора;

указанная фильтрующая среда из спеченного материала выполнена из титана или в виде металлической сетки из спеченных волокон нержавеющей стали.

Краткое описание чертежей

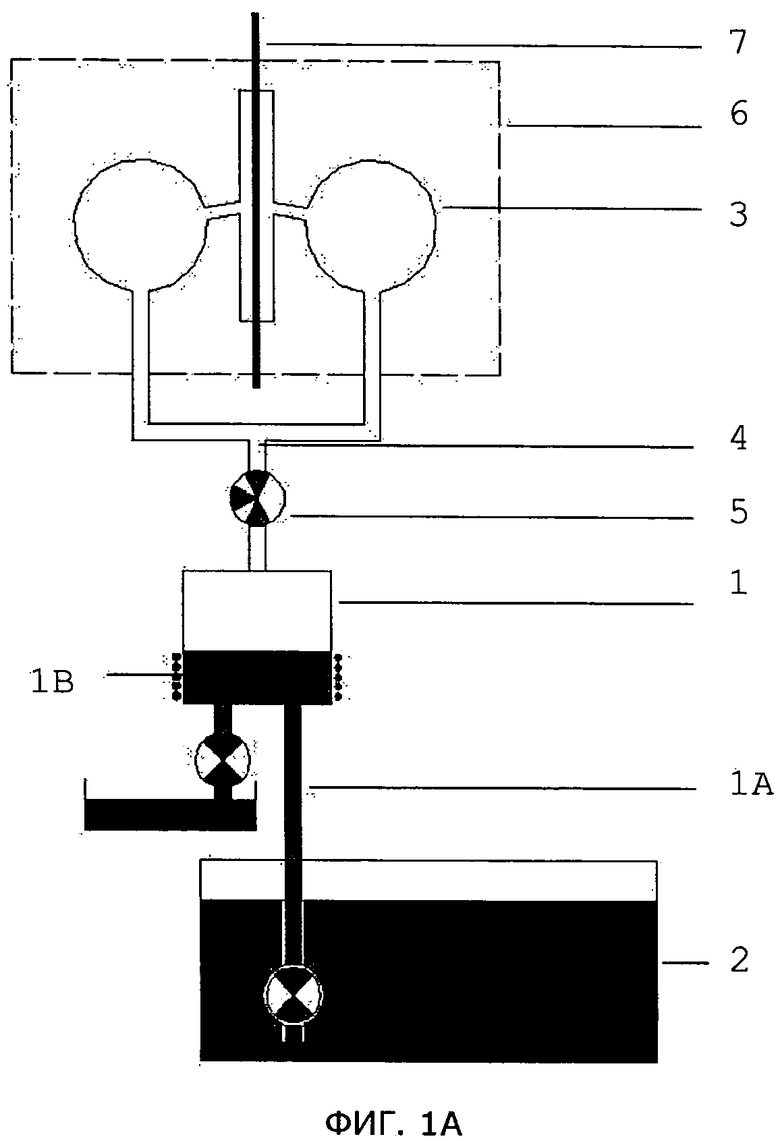

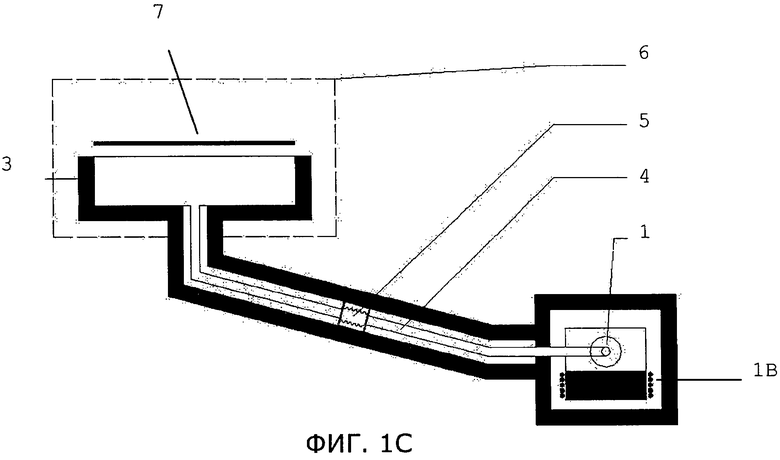

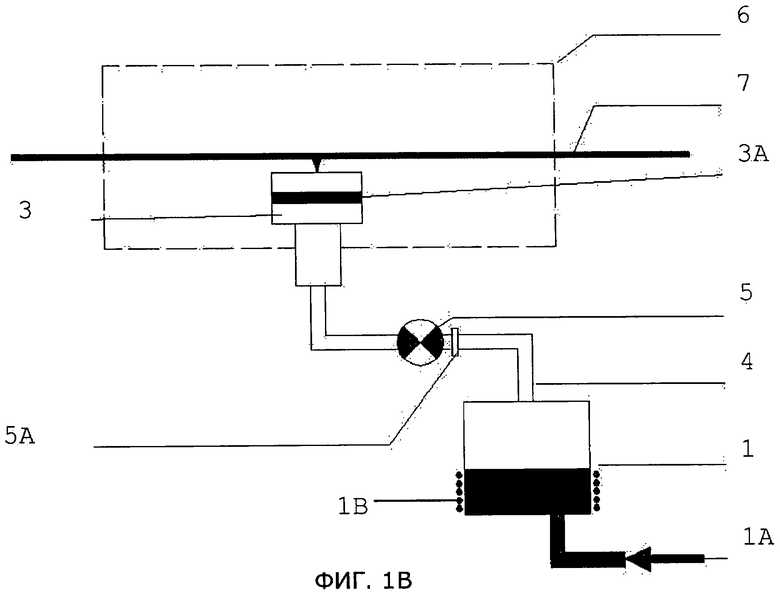

[0021] Фиг.1А-1С представляют собой схематические изображения, иллюстрирующие несколько примеров выполнения промышленного парогенератора согласно изобретению;

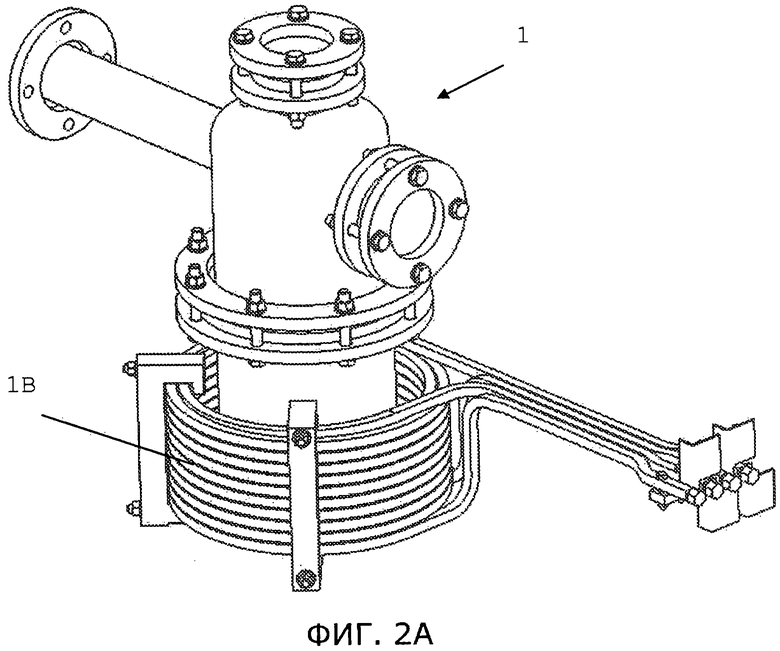

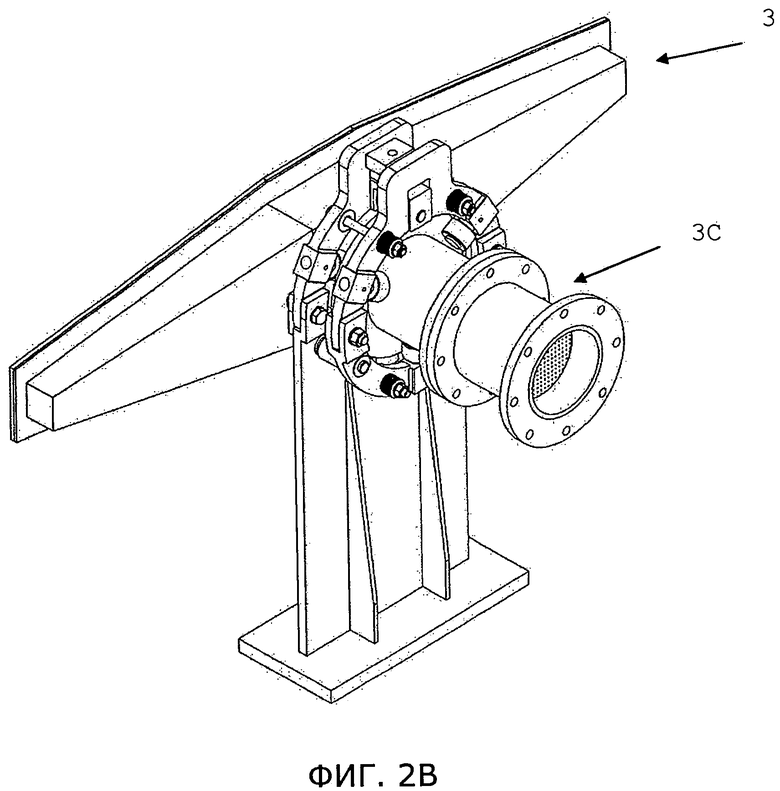

[0022] фиг.2А и 2В - детальные изображения, иллюстрирующие соответственно тигель с жидким металлом и эжектор паров согласно одному из предпочтительных вариантов осуществления изобретения; на фиг.2В показана, в частности, простая система согласования струи паров с шириной ленты путем обыкновенного поворота эжектора вокруг своей оси;

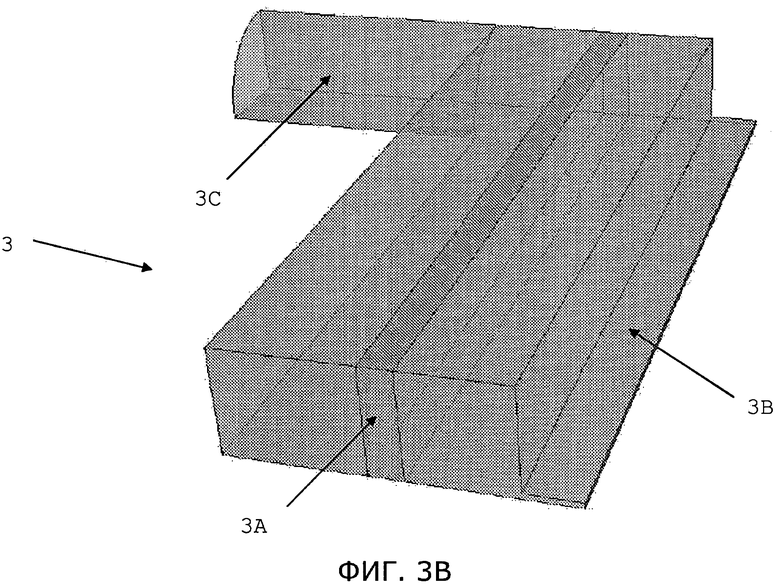

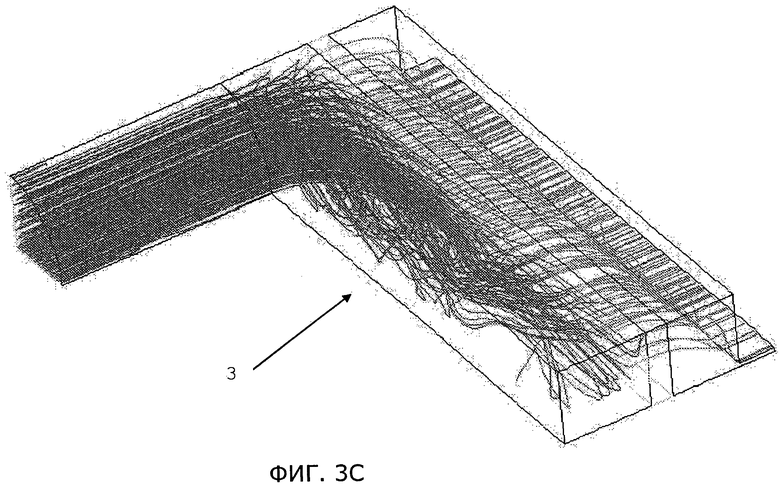

[0023] фиг.3А-3С - виды эжектора паров согласно изобретению, иллюстрирующие равномерное распределение осаждаемого металла;

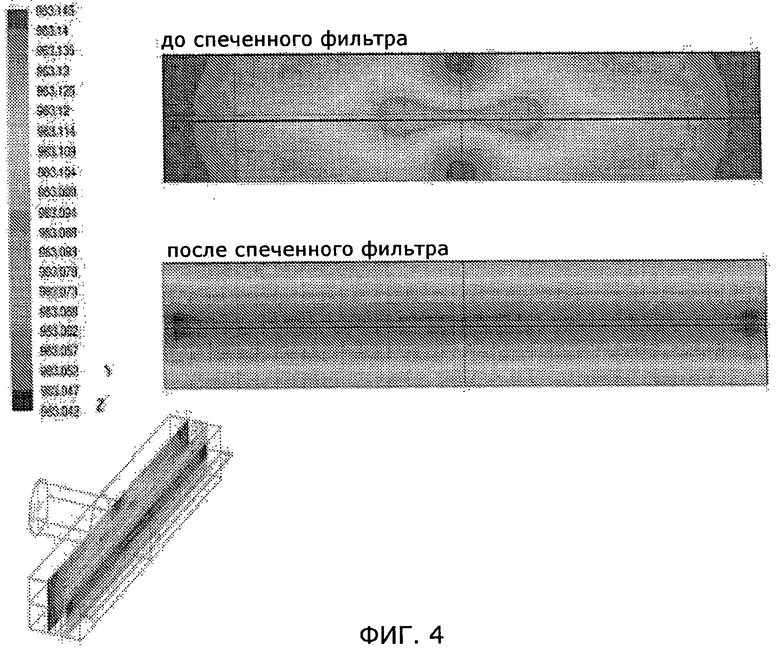

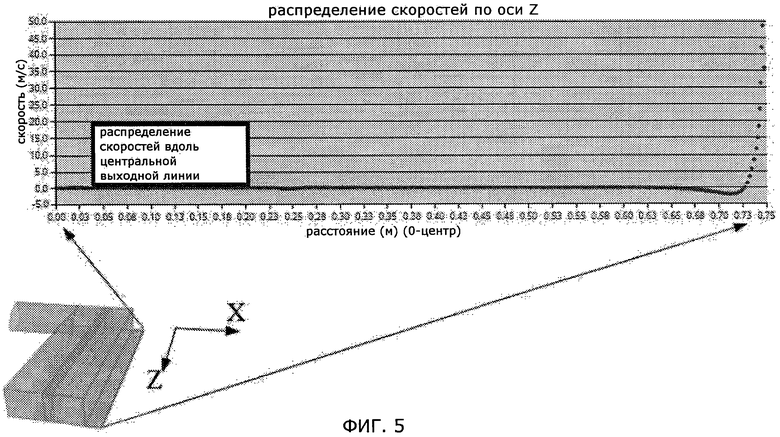

[0024] фиг.4 и 5 - иллюстрации результатов механического моделирования текучих сред для упоминавшейся выше камеры испарения (соответственно по температуре и выходной скорости);

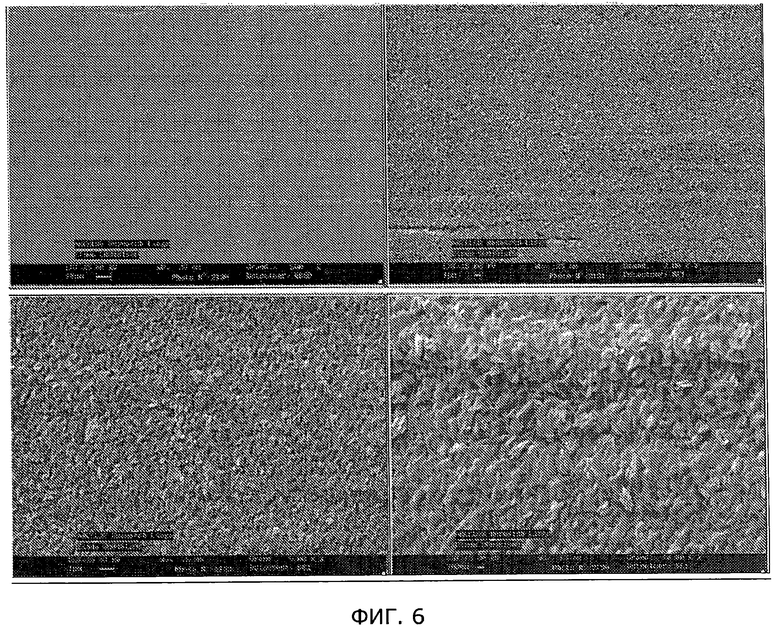

[0025] фиг.6 - микроснимок для случая нанесения магния на черную листовую сталь, полученную с использованием пилотной установки согласно изобретению;

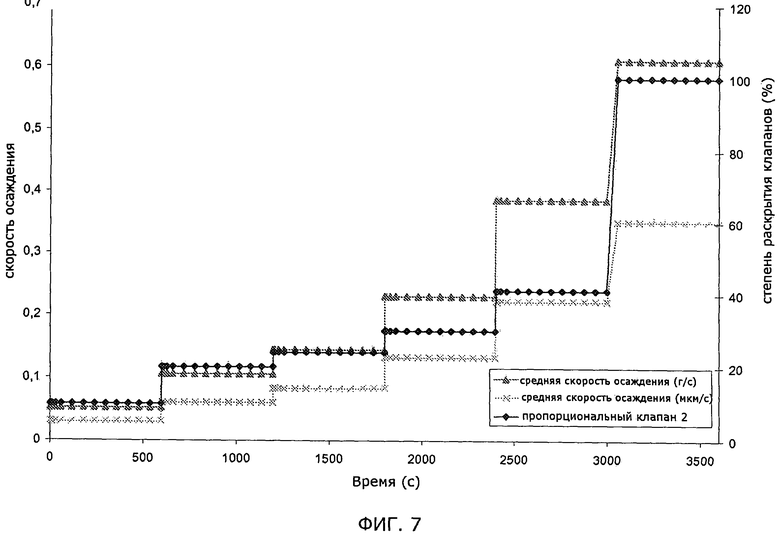

[0026] фиг.7 - иллюстрация примера регулирования степени раскрытия клапанов в установке согласно изобретению, а также соответствующей средней скорости осаждения с течением времени при температуре жидкого магния, равной 690°С;

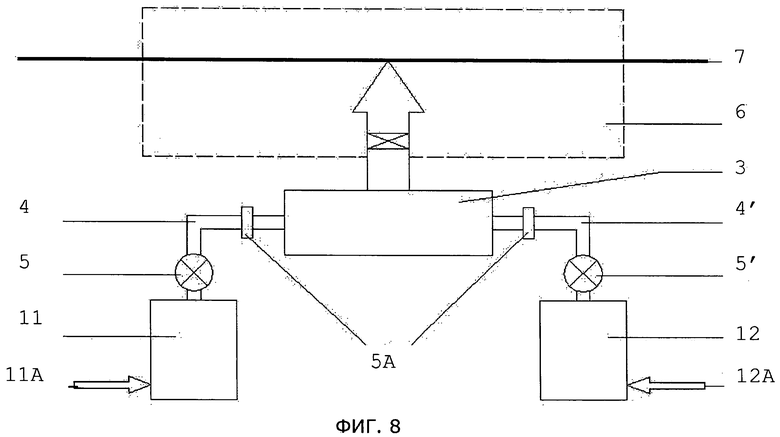

[0027] фиг.8 - схематическое изображение парогенератора согласно изобретению в соответствии с вариантом осуществления, обеспечивающим нанесение на подложку сплава из двух чистых металлов.

Детальное описание изобретения

[0028] Предлагаемое в соответствии с изобретением техническое решение состоит в использовании испарительного тигля, который был бы отделен от эжекторной головки ПП с продольной прорезью для выхода паров (ниже называем ее эжектором). Основной принцип работы такого устройства представлен на фиг.1А. Еще одно схематическое изображение дано на фиг.1В. Описание всей пилотной установки целиком приводится при рассмотрении фиг.1С. Металл подается в тигель 1 по трубопроводу 1А из печи 2 для плавления магния с выделением примесей из расплава. Здесь применяются традиционные для литейного производства виды плавильной печи и трубопроводов, которые хорошо известны специалистам в данной области. В частности, плавление и загрузка материала в предлагаемое устройство осуществляются с применением уже опробованных технологий.

[0029] Учитывая, что тигель 1 вынесен и имеет цилиндрическую форму, удается достичь хорошей равномерности температуры благодаря интенсивному магнитному перемешиванию. Это перемешивание, обеспечиваемое с помощью индуктора 1В, смонтированного на указанном тигле, позволяет сохранить гомогенность материала во всем тигле, при этом отделение неиспарившихся примесей (декантация и флотация) осуществляются в плавильной печи 2. В результате обеспечивается постоянство во времени условий испарения и, следовательно, нанесения покрытия. Регулирование магнитного перемешивания выполняется с помощью частоты индукции в соответствии с видом тигля и его размерами.

[0030] Вынесенный тигель соединен с эжектором 3 (на фиг.1А это эжектор сдвоенного типа), находящимся в вакуумной полости 6, через которую пропускается металлическая лента 7, цилиндрическим трубопроводом 4, сечение которого выбирают таким образом, чтобы добиться незначительной скорости (в идеальном случае скорость на выходе из тигля должна составлять примерно от одного до нескольких десятков метров в секунду).

[0031] Благодаря использованию цилиндрического трубопровода удается добиться надежной непроницаемости для высоких температур и вакуума, применив, например, пропорциональный клапан типа дроссельной заслонки 5 (такие заслонки свободно имеются в продаже). Расход паров, который определяет толщину осаждаемого металла, прямо пропорционален вырабатываемой полезной мощности (мощность в индукторе минус тепловые потери), вне зависимости от положения пропорционального клапана. Если такого клапана нет или применяется двухпозиционный клапан (как в системе по документу ЕР-А-1174526), то в случае увеличения температуры паров регулирование давления осуществляется, хоть и по-прежнему в пределах равновесной кривой (Р, Т), но с некоторой инерцией, то есть не мгновенно или же с возникновением интенсивных переходных процессов вследствие внезапного притока энергии. Использование же пропорционального клапана позволяет при той же температуре получить разные величины давления перед клапаном, в зоне тигля, и после него. При увеличении вырабатываемой мощности на первом этапе поддерживается постоянное давление осаждения. Затем при раскрытии клапана обеспечивается расширение пара и возрастание давления осаждения, соответствующее точке равновесия на кривой (Р, Т), то есть давления пара насыщения.

[0032] На фиг.7 иллюстрируется использование такой дроссельной заслонки 5 с добавлением в случае необходимости специального дроссельного устройства 5А для регулирования расхода пара. Массовые расходы поддерживаются постоянными для данного конкретного положения клапана, а переходных процессов практически не существует.

[0033] Еще одно важное преимущество состоит в том, что имеется свободный доступ ко всей части системы, находящейся снаружи от вакуумной полости 6. Правда, имеет место и недостаток, заключающийся в необходимости обеспечения непроницаемости для вакуума и высоких температур в зоне соединений в вынесенной части (не показана).

[0034] Для нагрева тигля, трубопровода и эжектора используют наружную печь радиационного типа (цилиндрической формы с излучающими нагревательными элементами). Такие печи применяют в лабораторных условиях при температурах до 1400-1500°С. Поэтому понятно, что речь здесь идет об исключительно прочной печи, так как обычная рабочая температура в рассматриваемой ситуации применения составляет порядка 700°С.

[0035] Благодаря использованию такой радиационной печи достигается перегрев паров, что позволяет работать в условиях, далеких от температуры, соответствующей давлению пара насыщения и, значит, от точки конденсации. Кроме того, было проведено цифровое моделирование с целью определения диапазона скоростей, в котором можно предотвратить адиабатическое расширение и, следовательно, конденсацию вследствие происходящего при этом понижения температуры.

[0036] Использование нагрева с наружной стороны вакуумной камеры при соответствующей теплоизоляции дает целый ряд преимуществ:

легкость облуживания нагревательной системы;

размещение средств теплоизоляции снаружи от вакуумной камеры, что ограничивает явления вакуумной дегазации;

частичное устранение проблем, связанных с применением вакуумных нагревательных элементов и с охлаждением их электрических соединений;

уменьшение количества вакуумных нагревательных патронов в эжекторе с применением более высокого предела использования (что дает бóльшую стойкость во времени); так, например, в случае радиационного нагрева оказывается достаточно двух нагревательных патронов на 110°С);

использование надежных методов нагрева и прочных нагревательных элементов.

Описание предпочтительных вариантов осуществления изобретения

Установка в целом

[0037] В соответствии с одним из предпочтительных вариантов осуществления, который иллюстрируется на фиг.1В, цилиндрический тигель 1 с расплавленным магнием вынесен за пределы чана 6 и сообщается с головкой ПП, выполняющей функцию эжектора паров магния, в которой выполнена выходная прорезь, расположенная в поперечном направлении по всей ширине ленты. Согласно изобретению эта лента может располагаться в виде как вертикальной, так и горизонтальной нити. Перекачку магния из плавильной печи в тигель осуществляют с помощью насоса, однако вполне можно применить и более простой способ разрежения, при этом давление в тигле будет меньше давления в плавильной печи. Средства регулирования и контрольно-измерительную аппаратуру помещают вне зоны вакуума.

[0038] Достоинство описанного выше устройства состоит в том, что здесь нет ни жидкого магния, который хранился бы в накопительном чане, благодаря чему ограничиваются явления инерции, ни отделения частиц примесей в вакууме. Трубопровод 4 для перекачки паров снабжен средствами нагрева. Распределение паров магния по ширине ленты (перед выпускной прорезью) обеспечивается с помощью фильтрующей среды 3А, находящейся в эжекторе. Этот орган обеспечивает также фильтрацию и, при необходимости, подогрев проходящих через него паров. Целесообразно использовать в качестве такой фильтрующей среды фильтр из спеченного титана толщиной несколько миллиметров или более, например 3 мм. Мы выбрали именно титан по той причине, что он не подвержен коррозии жидким магнием и обладает стойкостью к высоким температурам (в отличие от бронзы или других традиционно применяемых спеченных материалов). Можно также использовать в качестве фильтрующей среды специальную «металлическую сетку» в виде спеченных волокон нержавеющей стали, если гарантировано, что она не будет соприкасаться с жидким магнием. Так, например, возможно применение фильтра толщиной 1 мм марки SIKA-FIL (GKN Sinter Metals Filters GmbH, Radevormvald, ФРГ). Эти волокна образуют маты с пористостью до 85% (DIN ISO 30911-3) и эффективным размером пор порядка 6-60 микрон (ASTM Е 1294).

Собственно тигель

[0039] В соответствии с одним из предпочтительных вариантов осуществления, детально представленным на фиг.2А, тигель 1 представляет собой цельное устройство, к которому обеспечен свободный доступ для всевозможных работ по ремонту и техобслуживанию. Он является инертным при высокотемпературном контакте с жидким металлом по своей внутренней поверхности и стойким к окислению по своей наружной поверхности. Выполнить его можно предпочтительно из нержавеющей стали с покрытием или из любого материала, совместимого с испаряемым металлом и с контактом с воздухом при высокой температуре по наружной поверхности. Так, например, в случае с магнием можно выбрать полученную совместной прокаткой комбинацию из нержавеющей и низкоуглеродистой стали.

[0040] Нагрев тигля 1 осуществляется традиционным способом с помощью индуктора 1В. Частоту целесообразно выбрать в пределах от 400 до 1000 Гц. Остальные характеристики используемого устройства - подъем температуры за 20 мин, скорость прямого нагрева магния >60%, скорость перемешивания >1 м/с и др.

[0041] Обеспечено снижение уровня тепловой инерции. Устройство снабжено сливом в сторону плавильной печи с использованием силы тяжести или перекачки в случае возникновения каких-либо проблем (не показано).

[0042] Регулирование уровня магния в тигле целесообразно производить с помощью специальных средств измерения массы (весов).

Эжектор

[0043] Детальные изображения эжектора приведены на фиг.2В и 3А-3С. Он представляет собой камеру с длиной больше ширины ленты, подлежащей покрытию. В этом устройстве находится фильтрующая среда или дроссельное устройство 3А, создающие потерю напора и обеспечивающие таким образом получение равномерного расхода паров по всей длине этой камеры. Эжектор 3 нагревают до температуры выше температуры паров металла и снабжают его средствами наружной теплоизоляции. Можно предусмотреть как внутренний нагрев с помощью патронов (эта опция принята для данного варианта осуществления), так и наружный нагрев с использованием излучающих нагревательных элементов. Имеется калиброванная прорезь, которая обеспечивает напыление паров металла на ленту 7 со звуковой скоростью. Исключительно эффективным дополнением к фильтрующей среде 3А служит звуковое сопло по всей длине прорези, обеспечивающей равномерность осаждения на ленте. Согласование с шириной ленты 7 достигается путем поворота эжектора вокруг своего подающего трубопровода 3В. На фиг.2В проиллюстрирована внутренняя механика накопительного чана, который в данном случае сильно упрощен и работает с высокой надежностью. Регулирование расхода паров обеспечивается с помощью клапана 5, смонтированного на круглом трубопроводе 4 (см. фиг.1В). Как уже упоминалось выше, на фиг.7 демонстрируется один из возможных примеров регулирования.

Результаты моделирования и испытаний, полученные на пилотной установке

[0044] В помещенной ниже Таблице 1 приведены параметры пилотной установки, изготовленной для реализации идеи изобретения, в сравнении с параметрами типовой промышленной установки для случая нанесения магния.

[0045] На фиг.3А-3С приведены различные виды в аксонометрии эжектора 3, снабженного фильтром 3А из спеченного титана и выпускной прорезью 3В. На фиг.3С иллюстрируется моделирование траекторий движения пара в эжекторной головке.

[0046] На фиг.4 и 5 представлены результаты цифрового моделирования механики текучих сред применительно к эжектору. Различия в температуре паров до и после спеченного фильтра чрезвычайно малы (0,103 К - см. фиг.4). Таким образом, расширение оказывается практически изотермическим в пористом материале. Кроме того, распределение скоростей вдоль центральной выходной линии практически постоянно, причем значительное изменение направления скорости наблюдается только рядом с концом головки (см. фиг.5). Таким образом, струя паров оказывается почти идеально равномерной и изотермической. В результате осаждение паров металла на ленте будет равномерным по толщине и кристаллической структуре.

[0047] На фиг.6 с разной степенью увеличения показано покрытие образца черной листовой стали слоем магния, полученное с использованием упоминавшейся выше пилотной установки. Здесь можно наблюдать хорошую гомогенность нанесенного покрытия.

[0048] С другой стороны, вынесенное устройство согласно изобретению особо пригодно для нанесения сплавов путем перемешивания паров, поскольку оно дает возможность подгонки состава наносимой химической композиции без необходимости изменять состав жидкого сплава. При этом указанное перемешивание осуществляют в трубопроводе с очень малой скоростью истечения, в отличие от систем, известных из предшествующего уровня техники.

Перемешивание паров двух разных металлов покрытия

[0049] Как видно на фиг.8, имеются две камеры плавления 11, 12, в которых находятся соответственно два разных чистых металла (например, цинк и магний). Каждая из этих камер соединена с помощью трубопровода 4, 4', снабженного клапаном 5, 5', со смесительной камерой, которая связана с эжектором 3. Концентрацию двух металлов в смеси регулируют вводимыми в тигли энергиями и соответствующими пропорциональными клапанами 5, 5', благодаря чему упрощается управление работой системы. Кроме того, достигается уменьшение габаритных размеров системы.

[0050] Для каждого трубопровода предусмотрено по одному дроссельному устройству 5А, взаимодействующему с соответствующими клапанами, благодаря чему удается получить пар с более высоким давлением, нежели в случае отсутствия такой системы (например, 20 мбар при температуре 700°С).

[0051] Рассмотренное устройство обеспечивает также плавное и быстрое регулирование расхода паров.

Преимущества изобретения

[0052] Предлагаемая система позволяет получить исключительно высокую равномерность температуры и скорости осаждения паров, оставаясь при этом надежной и легко доступной, причем с чрезвычайно малыми значениями времени реагирования. Таким образом, изобретение вполне отвечает требованиям промышленного внедрения технологии. Низкочастотное регулирование индукционного нагрева обеспечивает исключительно высокую равномерность по составу и температуре в тигле, при этом регулирование расхода паров осуществляется просто с помощью клапана, помещенного в зоне трубопровода, соединяющего испарительный тигель с эжектором, и путем изменения передаваемой металлу энергии. В конструкции по документу WO-A-2005/116290 регулирование уровня жидкости в вакууме, включая внутренний объем испарительной камеры, осуществлялось с помощью магнитогидродинамического насоса. В отличие от этого известного решения в системе согласно изобретению это регулирование уровня производится путем взвешивания тигля, а предлагаемая распределительная камера представляет собой систему ПП, в которой выполнена прорезь, содержащая только осаждаемые пары металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЫШЛЕННЫЙ ГЕНЕРАТОР ПАРА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ СПЛАВА НА МЕТАЛЛИЧЕСКУЮ ПОЛОСУ (II) | 2009 |

|

RU2515875C2 |

| УСТАНОВКА ДЛЯ ВАКУУМНОГО ОСАЖДЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКУ | 2019 |

|

RU2755324C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКУ И УСТРОЙСТВО ВАКУУМНОГО ОСАЖДЕНИЯ МЕТАЛЛИЧЕСКОГО СПЛАВА | 2008 |

|

RU2456372C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО ПИТАНИЯ ПРОМЫШЛЕННОГО ГЕНЕРАТОРА ПАРА МЕТАЛЛА | 2012 |

|

RU2584369C2 |

| УСТАНОВКА ДЛЯ ВАКУУМНОГО ОСАЖДЕНИЯ И СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКУ | 2019 |

|

RU2755327C1 |

| МЕТАЛЛИЧЕСКАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2018 |

|

RU2764256C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МЕТАЛЛА | 1995 |

|

RU2083698C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ВАКУУМНОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 2017 |

|

RU2706830C1 |

| Способ легирования отливок | 2015 |

|

RU2630990C2 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

Изобретение относится к парогенератору для нанесения металлического покрытия на подложку (7), предпочтительно стальную ленту. Парогенератор содержит вакуумную камеру (6) в виде полости. В полость помещена головка для осаждения паров в виде эжектора (3), герметично сообщающаяся с помощью подающего трубопровода (4), по меньшей мере, с одним тиглем (1), в котором находится металл покрытия в жидком виде и который расположен снаружи от вакуумной камеры (6). Эжектор (3) имеет продольную прорезь для выхода паров, играющую роль звукового сопла, которая проходит по всей ширине подложки (7). В эжекторе расположены непосредственно перед указанной прорезью по ходу паров фильтрующая среда или дроссельное устройство (3А) из спеченного материала для обеспечения равномерности скорости истечения паров из эжектора (3) через звуковое сопло. В результате получают покрытие с высокой коррозионной стойкостью при сохранении оптимальных характеристик штампуемости и свариваемости. 19 з.п. ф-лы, 1 табл., 8 ил.

1. Парогенератор для нанесения металлического покрытия на подложку (7), предпочтительно стальную ленту, содержащий вакуумную камеру (6) в виде полости, снабженной средствами для получения в ней разрежения относительно наружной среды и средствами, обеспечивающими вход и выход подложки (7), с одновременным обеспечением ее герметичности относительно наружной среды, причем в указанную полость помещена головка для осаждения паров в виде эжектора (3), форма которой обеспечивает создание струи паров металла со звуковой скоростью в направлении поверхности подложки (7) и перпендикулярно этой поверхности, причем указанный эжектор (3) герметично сообщен с помощью подающего трубопровода (4), по меньшей мере, с одним тиглем (1, 11, 12), в котором находится металл покрытия в жидком виде и который расположен снаружи от вакуумной камеры (6), отличающийся тем, что в эжекторе (3) в качестве звукового сопла выполнена продольная прорезь для выхода паров по всей ширине подложки, причем в эжектор, непосредственно перед указанной прорезью по ходу паров, помещены фильтрующая среда или дроссельное устройство (3А) из спеченного материала для обеспечения равномерности скорости истечения паров из эжектора (3) через звуковое сопло.

2. Парогенератор по п.1, отличающийся тем, что указанная фильтрующая среда или дроссельное устройство (3А) выполнены из титана.

3. Парогенератор по п.1, отличающийся тем, что указанная фильтрующая среда или дроссельное устройство (3А) представляет собой металлическую сетку из спеченных волокон нержавеющей стали.

4. Парогенератор по п.1, отличающийся тем, что он содержит средства для регулирования давления паров металла в эжекторе (3), являющиеся безинерционными при неустановившихся режимах давления.

5. Парогенератор по п.4, отличающийся тем, что указанные средства регулирования включают в себя пропорциональный клапан (5), снабженный, при необходимости, дроссельным устройством (5А), расположенным в указанном трубопроводе (4).

6. Парогенератор по п.5, отличающийся тем, что пропорциональный клапан (5) представляет собой клапан типа дроссельной заслонки.

7. Парогенератор по п.1, отличающийся тем, что он содержит средства для регулирования длины продольной прорези в соответствии с шириной подложки.

8. Парогенератор по п.7, отличающийся тем, что указанные средства включают в себя средства поворота эжектора (3) вокруг его подающего трубопровода (4).

9. Парогенератор по п.1, отличающийся тем, что в тигле (1) находится смесь металлов в жидком виде.

10. Парогенератор по п.1, отличающийся тем, что жидкий металл подается в тигель (1) из плавильной печи (2) посредством перекачки или под действием силы тяжести.

11. Парогенератор по п.1, отличающийся тем, что тигель (1) снабжен установленным снаружи индуктором (1В) для обеспечения магнитного перемешивания жидкого металла.

12. Парогенератор по п.1, отличающийся тем, что тигель (1) снабжен сливом в сторону плавильной печи (2) с использованием перекачки или отекания под действием силы тяжести.

13. Парогенератор по п.1, отличающийся тем, что тигель (1) снабжен наружными средствами измерения массы для регулирования в нем уровня жидкого металла.

14. Парогенератор по п.1, отличающийся тем, что эжектор (3), трубопровод (4) и тигель (1) термически изолированы от наружной среды и нагреваются радиационной печью.

15. Парогенератор по п.1, отличающийся тем, что он содержит опциональные средства нагрева вакуумной полости (6).

16. Парогенератор по п.1, отличающийся тем, что он содержит два тигля (11, 12) с помещенными в нем разными металлами в жидком виде.

17. Парогенератор по п.16, отличающийся тем, что каждый тигель (11, 12) соединен собственным трубопроводом (4, 4') со смесителем, который, в свою очередь, сообщается с эжектором (3).

18. Парогенератор по п.17, отличающийся тем, что каждый трубопровод (4, 4') имеет клапан (5, 5'), снабженный, при необходимости, дроссельным устройством (5А), обеспечивающим безынерционное регулирование концентрации каждого металла в процессе перемешивания осаждаемых на подложку (7) паров и регулирование давления паров металлов в смесителе в неустановившихся режимах давления.

19. Парогенератор по п.18, отличающийся тем, что смесителем является сам эжектор (3), причем этот смеситель содержит фильтрующую среду из спеченного материала, обеспечивающую получение равномерной скорости истечения паров каждого металла из эжектора (3).

20. Парогенератор по п.19, отличающийся тем, что указанная фильтрующая среда из спеченного материала выполнена из титана или в виде металлической сетки из спеченных волокон нержавеющей стали.

| WO 2005116290 A, 08.12.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, АРМИРОВАННОГО НИТЕВИДНЫМИ СТРУКТУРАМИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2049151C1 |

| Устройство для нанесения покрытий в вакууме | 1988 |

|

SU1797629A3 |

| Способ нанесения полимерных покрытий в вакууме | 1986 |

|

SU1452194A1 |

| Устройство для статического зондирования грунтов | 1983 |

|

SU1174526A1 |

| WO 2007045215 A1, 26.04.2007 | |||

| WO 9747782 A1, 18.12.1997 | |||

| Конвекторное кольцо для колпаковых печей | 1982 |

|

SU1044646A1 |

Авторы

Даты

2011-09-20—Публикация

2008-10-10—Подача