лена в непосредственной близости от противоположного эмиттеру электронов конца патрубка 19, при этом расположенный недалеко от подложки магнит 106 осуществляет

разделение и изменение направления части плазменного потока S2 на подложку. 11 з.п. ф-лы, 13 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| Способ вакуумного ионно-плазменного низкотемпературного осаждения нанокристаллического покрытия из оксида алюминия | 2018 |

|

RU2676720C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ УДАЛЕННУЮ ПЛАЗМУ ДУГОВОГО РАЗРЯДА | 2013 |

|

RU2640505C2 |

| ОСАЖДЕНИЕ ИЗ ПАРОВОЙ ФАЗЫ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ С ПОГРУЖЕНИЕМ В ДУГОВУЮ ПЛАЗМУ НИЗКОГО ДАВЛЕНИЯ И ИОННАЯ ОБРАБОТКА | 2014 |

|

RU2662912C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ОЧИЩЕННЫХ ПОДЛОЖЕК ИЛИ ЧИСТЫХ ПОДЛОЖЕК, ПОДВЕРГАЮЩИХСЯ ДОПОЛНИТЕЛЬНОЙ ОБРАБОТКЕ | 2006 |

|

RU2423754C2 |

| ПОЛУЧЕНИЕ ЭЛЕКТРОДУГОВОЙ ПЛАЗМЫ В КРИВОЛИНЕЙНОМ ПЛАЗМОВОДЕ И НАНЕСЕНИЕ ПОКРЫТИЯ НА ПОДЛОЖКУ | 1997 |

|

RU2173911C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОЧНОГО ПОКРЫТИЯ И МАГНЕТРОННОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210619C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023745C1 |

Использование: нанесение покрытий распылением мишени в вакууме с высокой производительностью в электронной промышленности. Сущность изобретения: устройство содержит эмиттер электронов 9, расположенный в отдельной камере, сообщающейся с технологической вакуумной камерой 17, анод 11 генератора плазмы, генерирующего после впуска технологического газа в камеру 37 плазменный поток S, который с помощью магнитов 64,30 и 21 направляют на мишень 7. при этом положительные ионы ускоряются при подаче регулируемого отрицательного напряжения на мишень, откуда атомы металла попадают на подложку 15. С этой целью мишень установi о Ш С

Изобретение может найти применение з электронной промышленности.

Целью изобретения является повышение производительности.

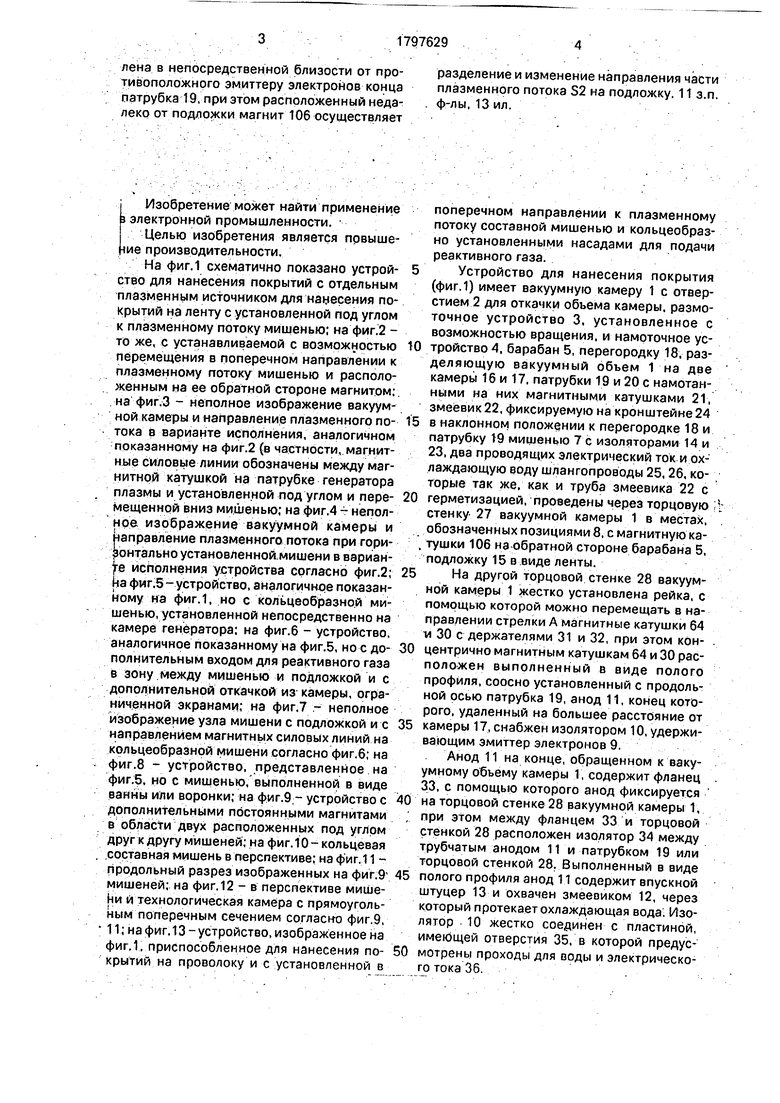

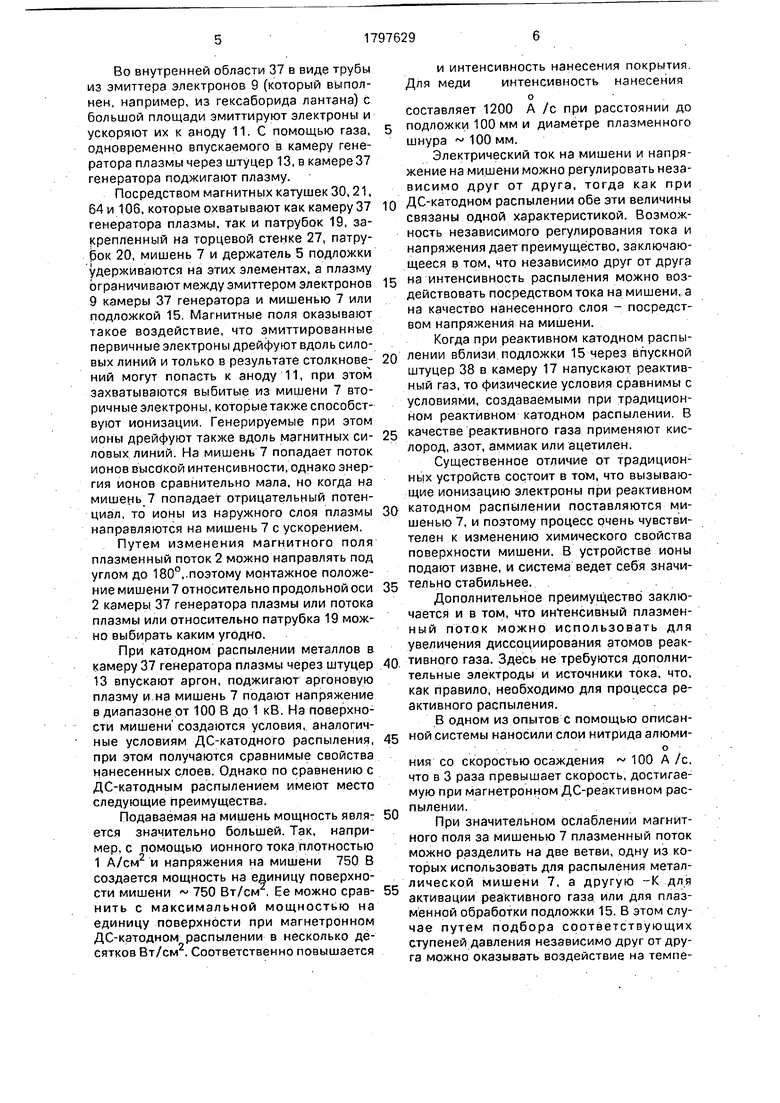

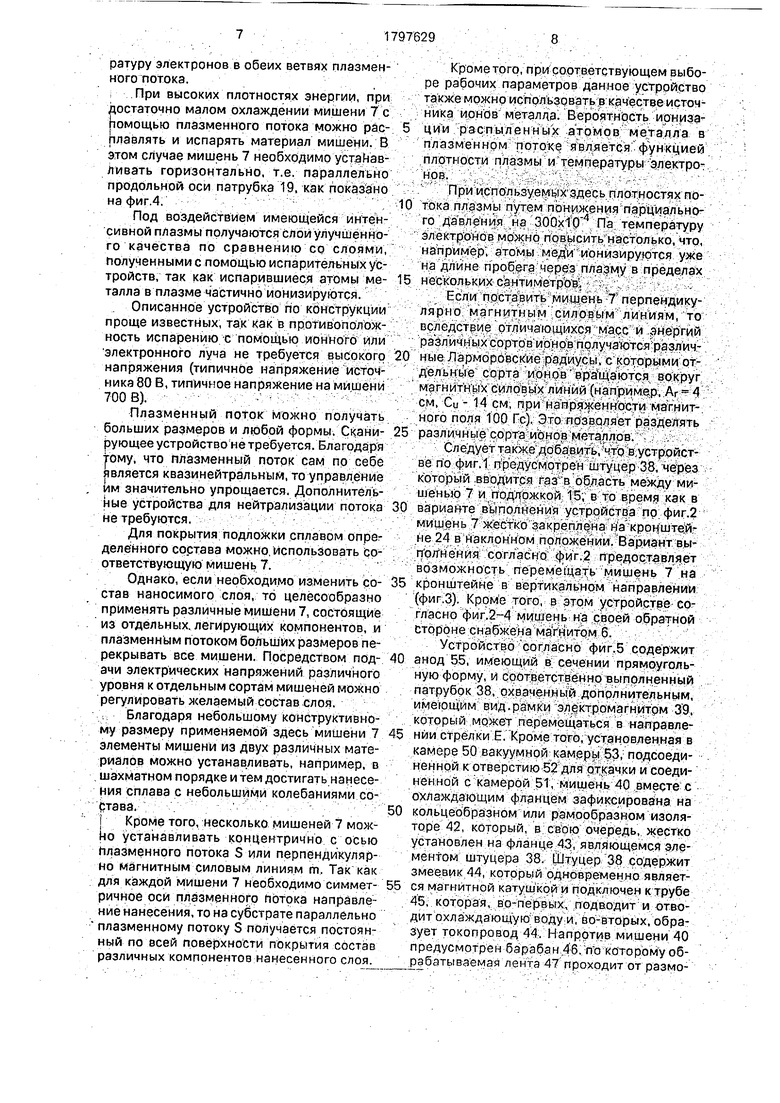

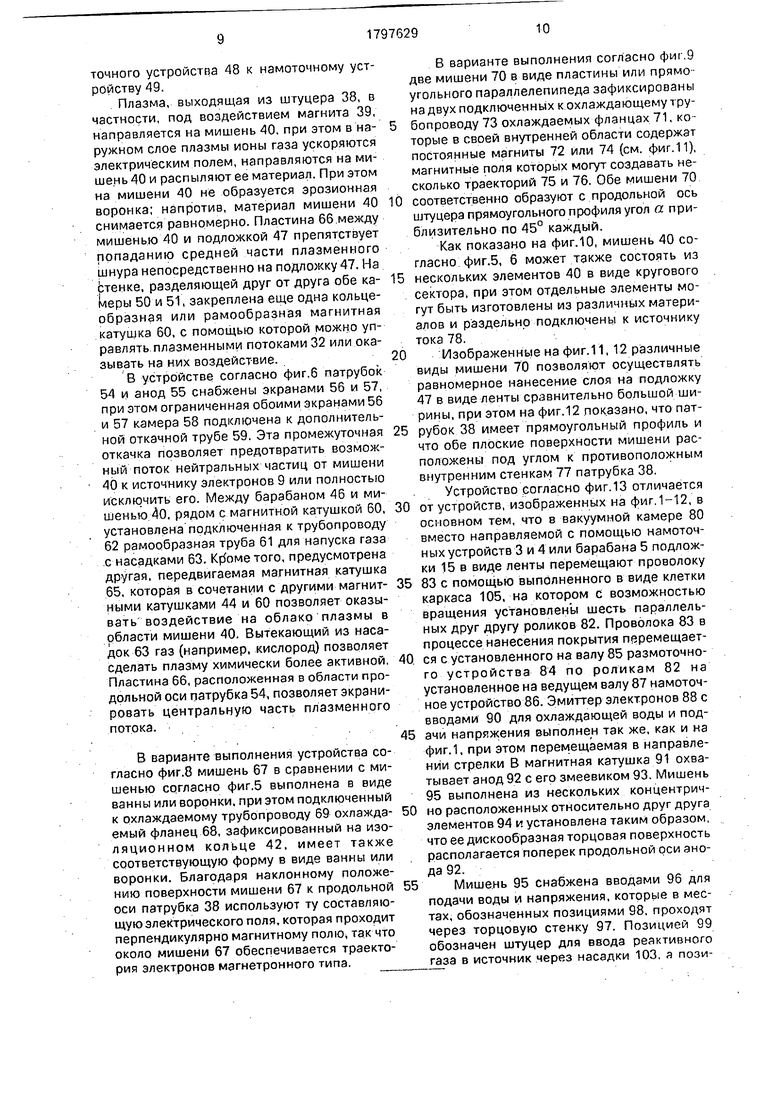

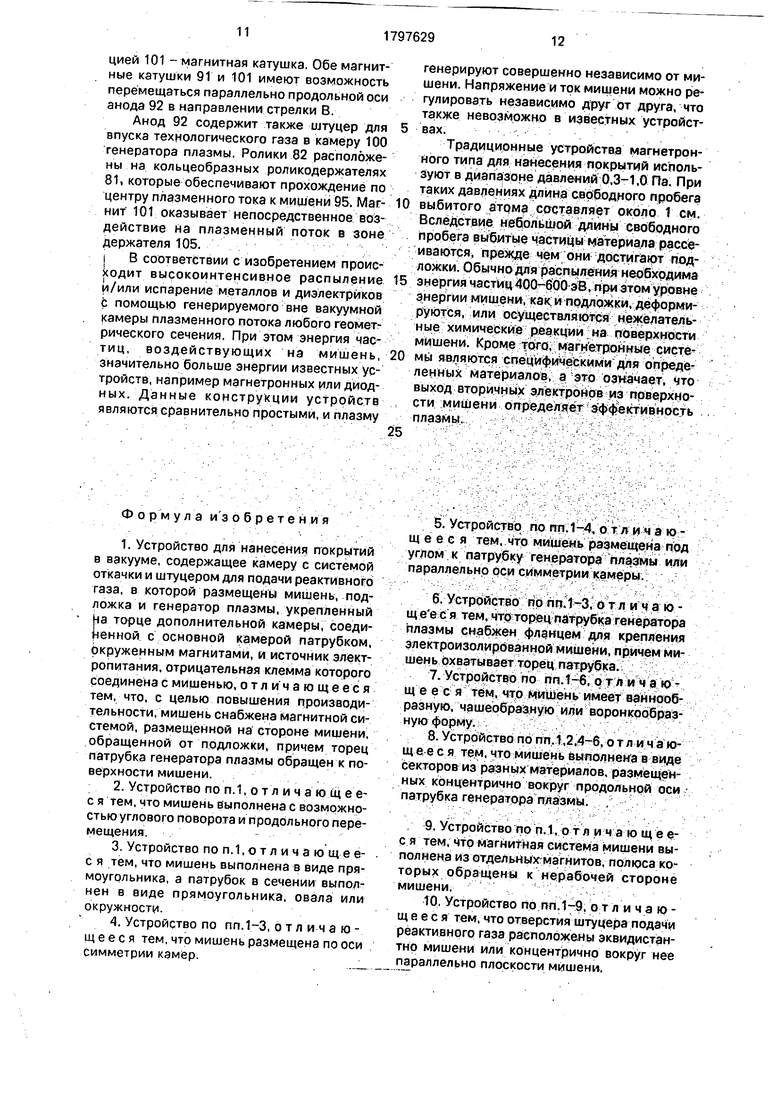

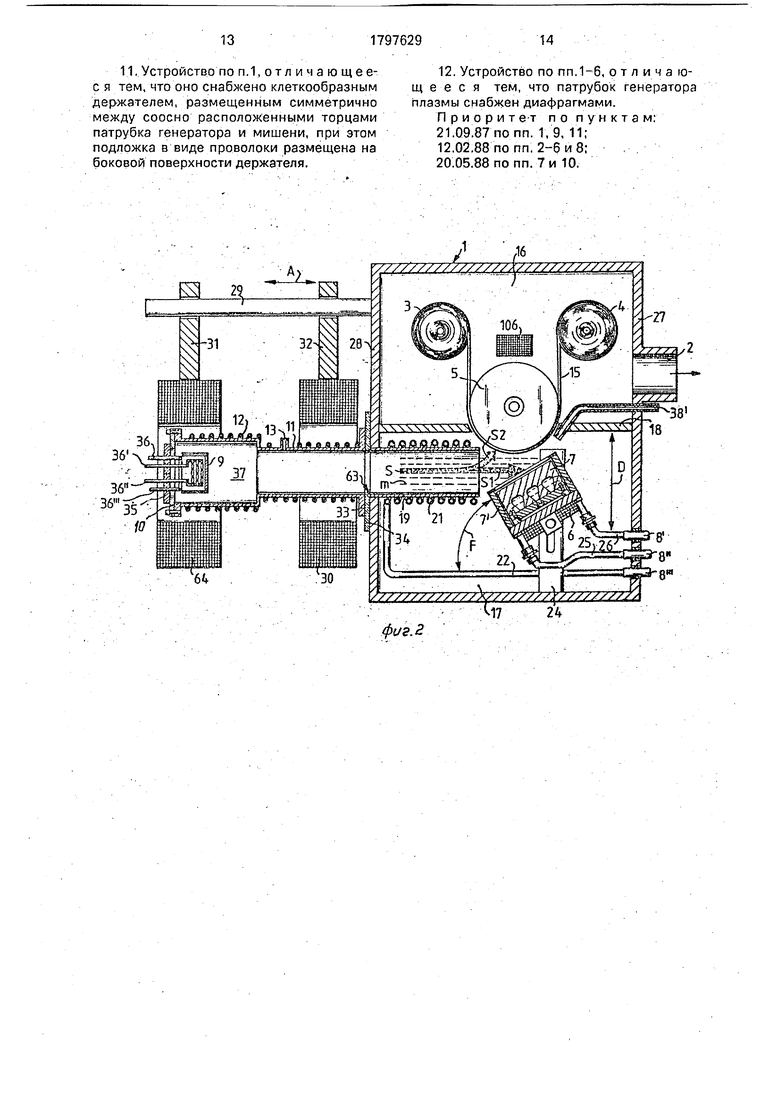

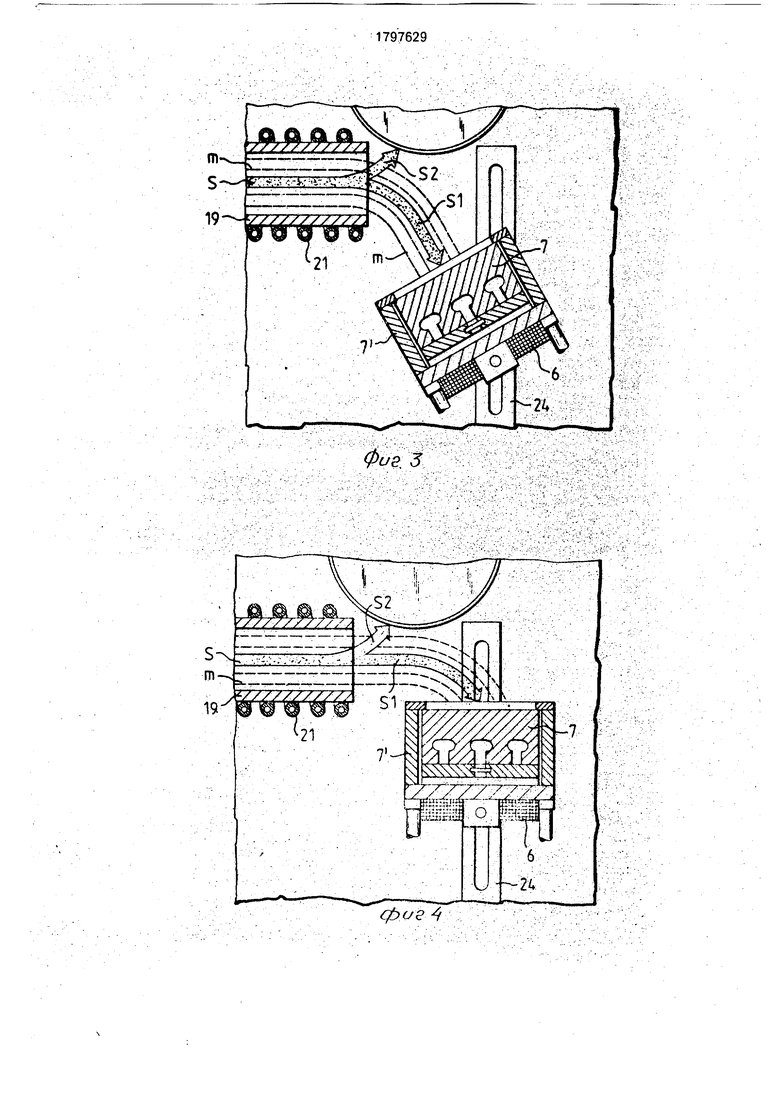

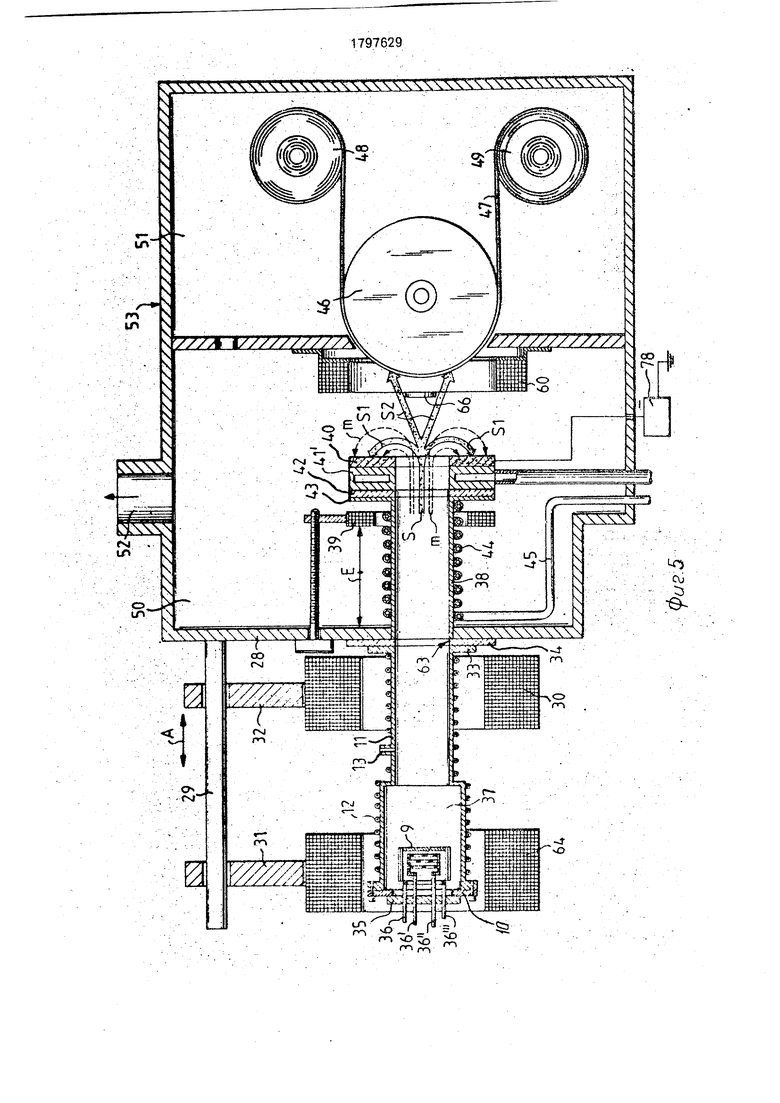

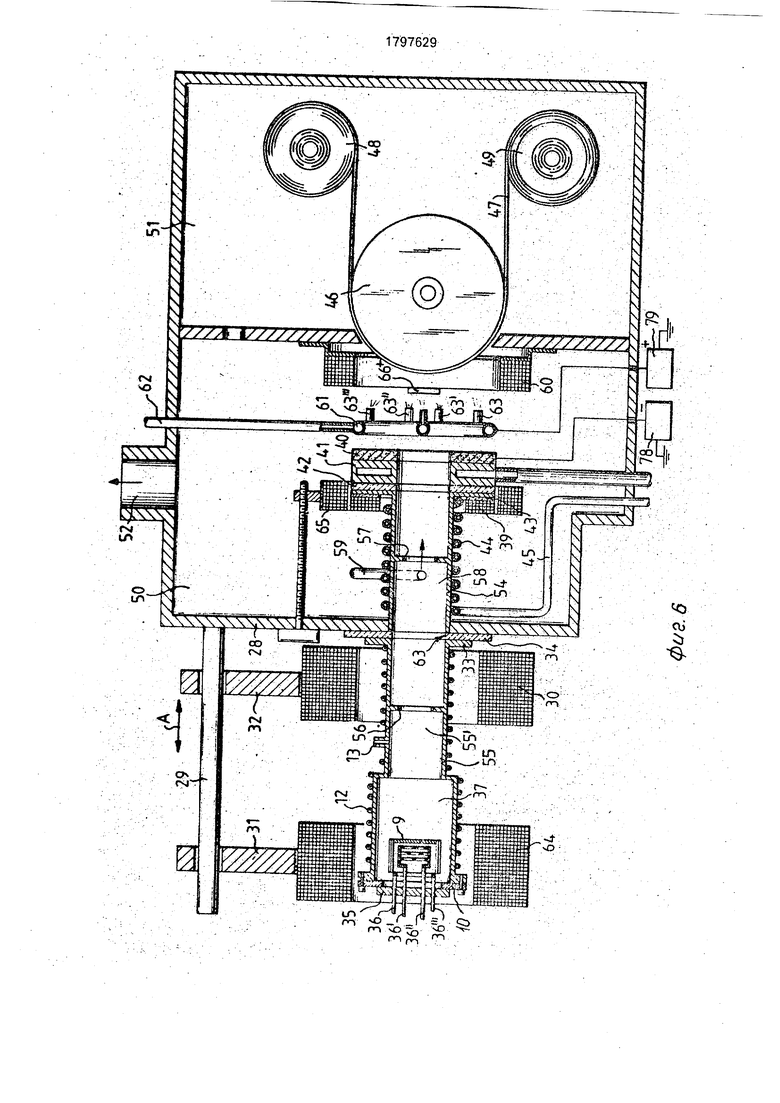

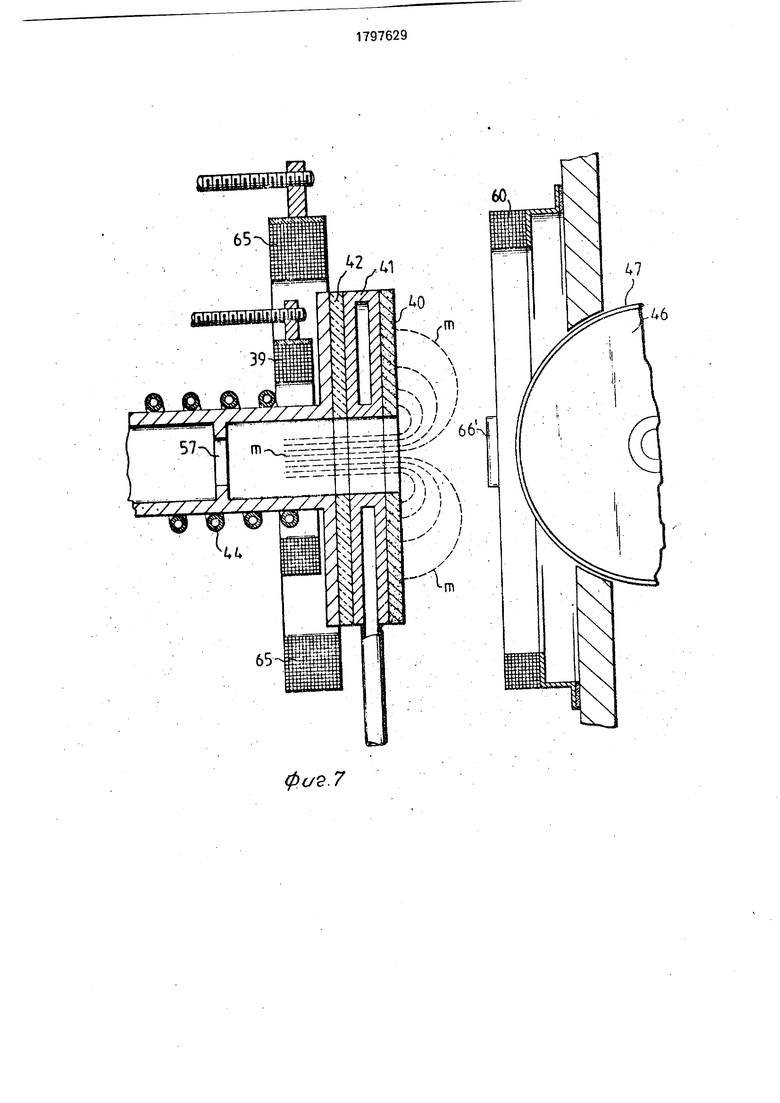

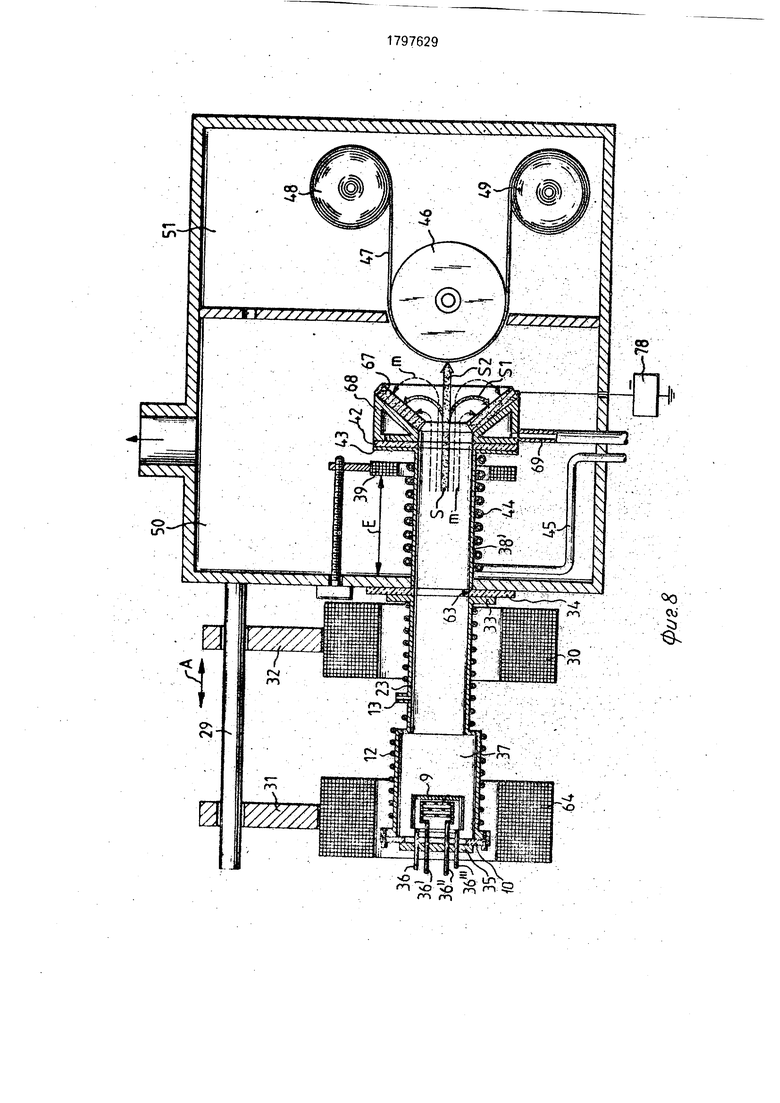

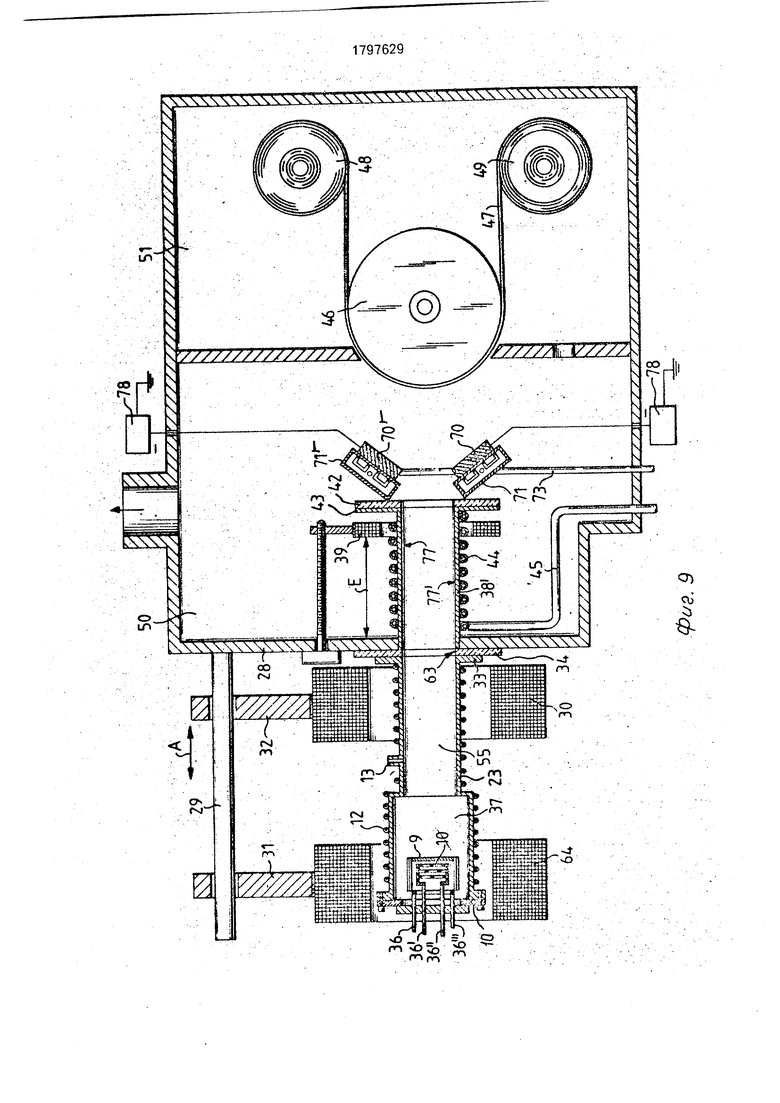

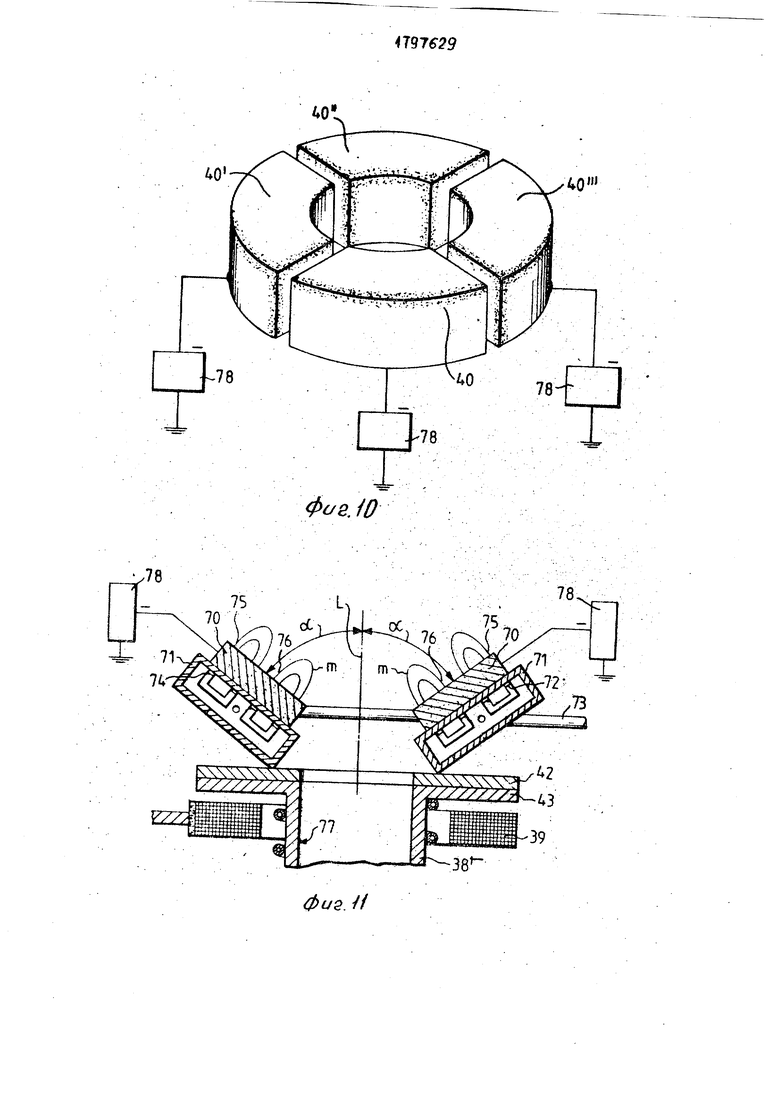

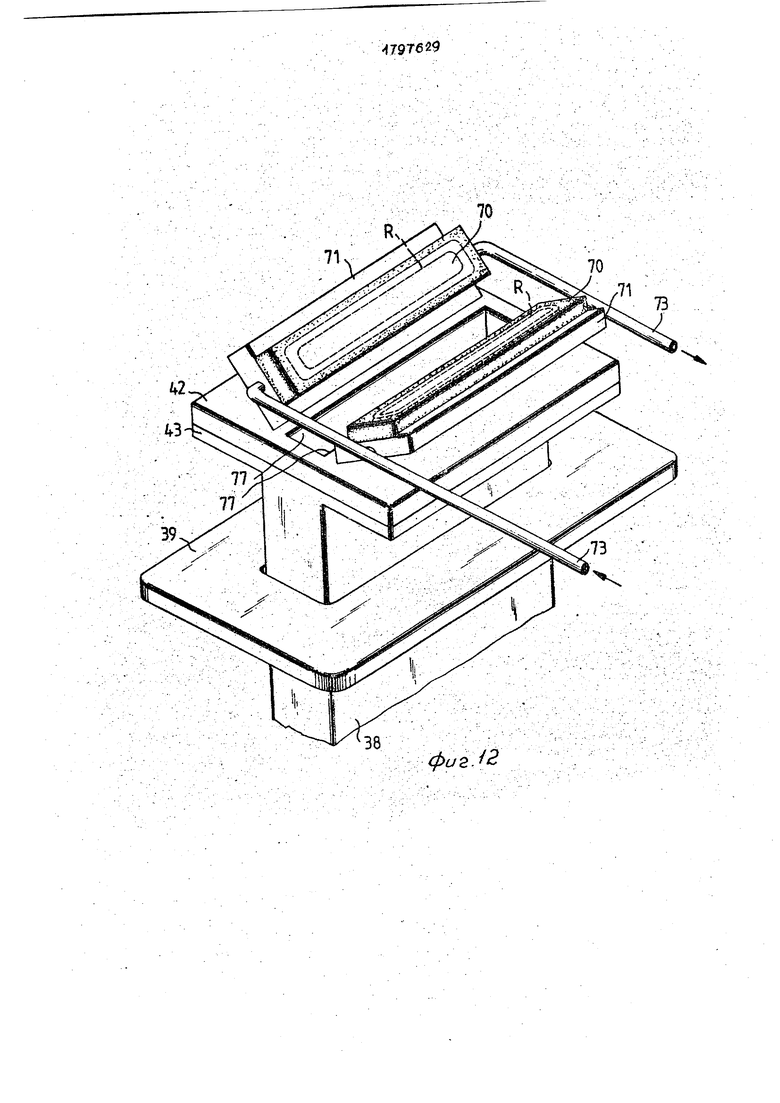

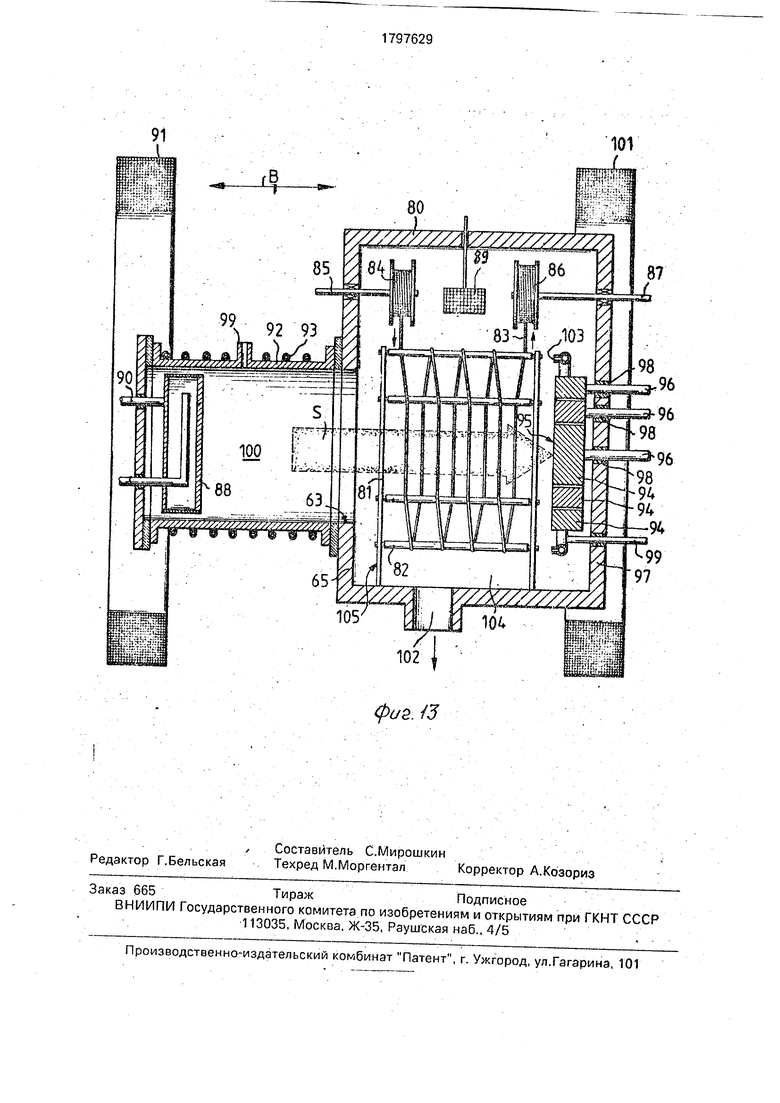

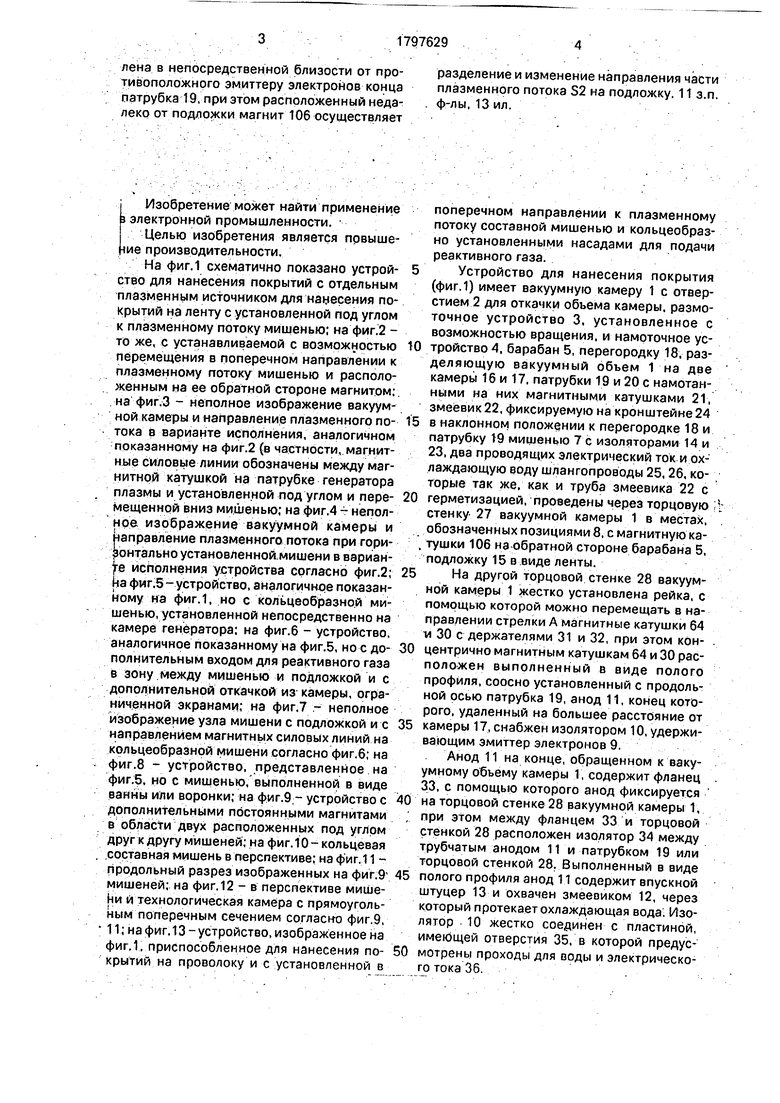

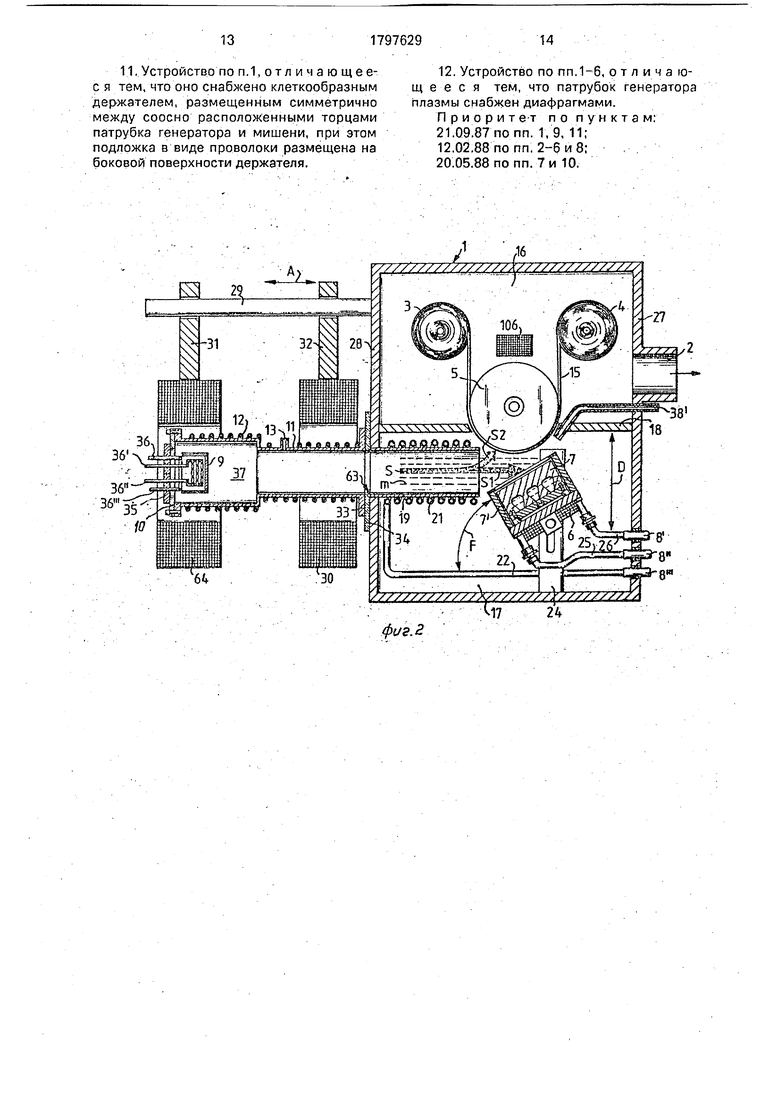

На фиг. 1 схематично показано устройство для нанесения покрытий с отдельным плазменным источником для нанесения покрытий на ленту с установленной под углом к плазменному потоку мишенью; на фиг.2 - то же, с устанавливаемой с возможностью перемещения в поперечном направлении к плазменному потоку мишенью и расположенным на ее обратной стороне магнитом; на фиг.З - неполное изображение вакуумной камеры и направление плазменного потока в варианте исполнения, аналогичном показанному на фиг.2 (в частности, магнитные силовые линии обозначены между магнитной катушкой на патрубке генератора плазмы и установленной под углом и перемещенной вниз мишенью; на фиг.4 - неполное изображение вакуумной камеры и направление плазменного потока при горизонтально установленной мишени в варианjre исполнения устройства согласно фиг.2; на фиг;5-устройство, аналогичнре показанному на фиг.1, но с кольцеобразной мишенью, установленной непосредственно на камере генератора; на фиг.6 - устройство, аналогичное показанному на фиг.5, но с дополнительным входом для реактивного газа (в зону/между мишенью и подложкой и с дополнительной откачкой из камеры, ограниченной экранами; на фиг.7 - неполное изображение узла мишени с подложкой и с направлением магнитных силовых линий на кольцеобразной мишени согласно фиг.6; на фиг.8 - устройство, представленное на фиг.5. но с мишенью, выполненной в виде ванны или воронки; на фиг.9:- устройство с дополнительными постоянными магнитами в области двух расположенных под углом друг к другу мишеней; на фиг. 10 - кольцевая .составная мишень в перспективе; на ф иг.,11 - продольный разрез изображенных на фиг.9 мишеней; на фиг. 12 - в перспективе мишеНи и технологическая камера с прямоугольным поперечным сечением согласн-о фиг.9, 11; на фиг. 13 - устройство, изображенное на фиг,1. приспособленное для нанесения покрытий на проволоку и с установленной в

поперечном направлении к плазменному потоку составной мишенью и кольцеобразно установленными насадами для подачи реактивного газа.

Устройство для нанесения покрытия (фиг.1) имеет вакуумную камеру 1 с отверстием 2 для откачки объема камеры, размоточное устройство 3. установленное с возможностью вращения, и намоточное устройство А, барабан 5, перегородку 18. разделяющую вакуумный объем 1 на две камеры 16 и 17, патрубки 19 и 20 с намотанными на них магнитными катушками 21, змеевик 22, фиксируемую на кронштейне24

в наклонном положении к перегородке 18 и патрубку 19 мишенью 7с изоляторами 14 и 23, два проводящих электрический ток и охлаждающую воду шлангопроводы 25,26, которые так же, как и труба змеевика 22 с

герметизацией/проведены через торцовую ;| стенку 27 вакуумной камеры 1 в местах,

обозначенных позициями 8, с магнитную ка- тушки 106 на обратной стороне барабана 5, подложку 15 в виде ленты.

На другой торцовой стенке 28 вакуумной камеры 1 жестко установлена рейка, с помощью которой можно перемещать в направлении стрелки А магнитные катушки 64 и 30 с держателями 31 и 32, при этом кон- .

центрично магнитным катушкам 64 и 30 расположен выполненный в виде полого профиля, соосно установленный с продольной осью патрубка 19, анод 11. конец которого, удаленный на большее расстояние от

камеры 17, снабжен изолятором 10, удерживающим эмиттер электронов 9.

Анод 11 на конце, обращенном к вакуумному объему камеры 1, содержит фланец . 33, с помощью которого анод фиксируется

на торцовой стенке 28 вакуумной камеры 1.

при этом между фланцем 33 и торцовой

стенкой 28 расположен изолятор 34 между

трубчатым анодом 11 и патрубком 19 или

торцовой стенкой 28. Выполненный в виде

полого профиля анод 11 содержит впускной штуцер 13 и охвачен змеевиком 12, через который протекает охлаждающая вода. Изолятор 10 жестко соединен с пластиной, имеющей отверстия 35, в которой предусмотрены проходы для воды и электрического тока 36.

Во внутренней области 37 в виде трубы из эмиттера электронов 9 (который выполнен, например, из гексаборида лантана) с большой площади эмиттируют электроны и ускоряют их к аноду 11. С помощью газа, одновременно впускаемого в камеру генератора плазмы через штуцер 13, в камере 37 генератора поджигают плазму.

Посредством магнитных катушек 30,21, 64 и 106, которые охватывают как камеру 37 генератора плазмы, так и патрубок 19, закрепленный на торцевой стенке 27, патрубок 20, мишень 7 и держатель 5 подложки удерживаются на этих элементах, а плазму ограничивают между эмиттером электронов 9 камеры 37 генератора и мишенью 7 или подложкой 15, Магнитные поля оказывают такое воздействие, что эмиттированные первичные электроны дрейфуют вдоль силовых линий и только в результате столкновений могут попасть к аноду 11, при этом захватываются выбитые из мишени 7 вторичные электроны, которые также способствуют ионизации. Генерируемые при этом ионы дрейфуют также вдоль магнитных силовых линий. На мишень 7 попадает поток ионов высокой интенсивности, однако энергия ионов сравнительно мала, но когда на мишень 7 попадает отрицательный потенциал, то ионы из наружного слоя плазмы направляются на мишень 7 с ускорением.

Путем изменения магнитного поля плазменный поток 2 можно направлять под углом до 180°,-поэтому монтажное положение мишени 7 относительно продольной оси 2 камеры 37 генератора плазмы или потока плазмы или относительно патрубка 19 можно выбирать каким угодно.

При катодном распылении металлов в камеру 37 генератора плазмы через штуцер 13 впускают аргон, поджигают аргоновую плазму и.на мишень 7 подают напряжение в диапазоне от 100 В до 1 кВ. На поверхности мишени создаются условия,, аналогичные условиям ДС-катодного распыления, при этом получаются сравнимые свойства нанесенных слоев. Однако по сравнению с ДС-катодным распылением имеют место следующие преимущества.

Подаваемая на мишень мощность является значительно большей. Так, например, с помощью ионного тока плотностью 1 А/см и напряжения на мишени 750 В создается мощность на единицу поверхности мишени 750 Вт/см , Ее можно сравнить с максимальной мощностью на единицу поверхности при магнетронном ДС-катодном распылении в несколько десятков Вт/см . Соответственно повышается

и интенсивность нанесения покрытия. Для меди интенсивность нанесения

о

составляет 1200 А /с при расстоянии до 5 подложки 100 мм и диаметре плазменного шнура 100 мм.

Электрический ток на мишени и напряжение на мишени можно регулировать независимо друг от друга, тогда как при

Q ДС-катодном распылении обе эти величины связаны одной характеристикой. Возможность независимого регулирования тока и напряжения дает преимущество, заключающееся в том, что независимо друг от друга

5 на интенсивность распыления можно воздействовать посредством тока на мишени, а на качество нанесенного слоя - посредством напряжения на мишени.

Когда при реактивном катодном распы0 лени и вблизи, подложки 15 через впускной штуцер 38 в камеру 17 напускают реактивный газ, то физические условия сравнимы с условиями, создаваемыми при традиционном реактивном катодном распылении. В

5 качестве реактивного газа применяют кислород, азот, аммиак или ацетилен.

Существенное отличие от традиционных устройств состоит в том, что вызывающие ионизацию электроны при реактивном

0 катодном распылении поставляются мишенью 7, и поэтому процесс очень чувствителен к изменению химического свойства поверхности мишени. В устройстве ионы подают извне, и система ведет себя значи5 тельно стабильнее.

Дополнительное преимущество заключается и в том, что MHteHCHBHb плазменный поток можно использовать для увеличения диссоциирования атомов реак0. тивного газа. Здесь не требуются дополнительные электроды и источники тока, что, как правило, необходимо для процесса реактивного распыления.

В одном из опытов с помощью описан5 мой системы наносили слои нитрида алюми... О

ния со скоростью осаждения 100 А/с, что в 3 раза превышает скорость, достигаемую при магнетронном ДС-реактивном распылении.

При значительном ослаблении магнитного поля за мишенью 7 плазменный поток можно разделить на две ветви, одну из которых использовать для распыления метал- лической мишени 7, а другую -К для активации реактивного газа или для плазменной обработки подложки 15. В этом случае путем подбора соответствующих ступеней давления независимо друг от друга можно оказывать воздействие на темпе0

ратуру электронов в обеих ветвях плазменного потока.

; При высоких плотностях энергии, при достаточно малом охлаждении мишени 7 с помощью плазменного потока можно расплавлять и испарять материал мишени.:В. этом случае мишень 7 необходимо устанавливать горизонтально, т.е. параллельно продольной оси патрубка 19. как показано на фиг.4,- ; . /

Под воздействием имеющейся интенсивной плазмы получаются Слой улучшенного качества по сравнению со слоями, полученными с помощью испарительных устройств, так как испарившиеся атомы металла в плазме частично ионизируются.

Описанное устройство по конструкции проще известных, так как в противоположность испарению с помощью ионного или электронного луча не требуется высокого напряжения (типичное напряжение источника 80 В, типичное напряжение на мйшёнй

700В), . -: v;:. / -; -:

Плазменный поток можно получать больших размеров и любой формы. Сканирующее устройство не требуется. Благодаря тому, что плазменный поток сам по себе является квазинейтральным, то управление им значительно упрощается. Дополнительные устройства для нейтрализации потока не требуются.

Для покрытия: подложки сплавом опрет деленного состава можно, использовать соответствующуюмишень7.

Однако, если необходимо изменить состав наносимого слоя, то целесообразно применять различные мишени 7, состоящие из отдельных, легирующих компонентов, и плазменным потоком больших размеров перекрывать все мишени. Посредством подачи электрических напряжений различного уровня к отдельным сортам мишеней можно регулировать желаемый состав слоя.

Благодаря небольшому конструктивному размеру применяемой здесь мишени 7 элементы мишени из двух различных материалов можно устанавливать, например, в шахматном порядке и тем достигать нанесения сплава с небольшими колебаниями со- Јтава. . .- .,.-... : .-. .. :- 1 Кроме того, несколько мишеней 7 мож- йо устанавливать концентрично с осью плазменного потока S или перпендикулярно магнитным силовым линиям т. Так как для каждой мишени 7 необходимо симметричное оси плазменного потока направление нанесения, то на субстрате параллельно плазменному потоку S получается постоянный по всей поверхности покрытия состав различных компонентов нанесенного слоя.

Кроме того, при соответствующем выборе рабочих параметров данное устройство также можно исг1ользов ть:в:кач естве источн и ка ирнов металria. Вероятность иониза- цй и рас;п;ы 1ен:нЫ) aYpitfpB/ме,таАла в п:лазм еннрм: rjoTqice я яёт - функцией .плотности пл;а мь1ги |ёмпе.ратурь эле.ктро-.

нрв;.: .г :Г : ( :тйкаплазмы путе;м п р :иженияьпэр;ц«альнрго д в е нйя; ja c 30Qxi 0 Па; температуру эл;ёкт(о;н о в мр/ж,н HaripiiMep ::мё и еирнйз11руются уже ; н.а. гдлч4Не- П ррфе

не йольких еа;н % етрЪ -Й: |.ь;:-f.. ; Нс :и: Г1йст и Ь |ли:щ е; ляр но: магнитны 5с лр;В-Ь1:м лХнйям, то: .вслед тви;е; рт ича ющйх :ра|/ %ч н ррт й рв:г H iejXlapMdpoBC e5p fl i biVc; o ;йельн;ь ф ciqpta ::иЩйвГ а а тс в руг

с)и, Сц- 14 см-

нрг6 поля ТОО, Пс),; ;Это;;пйзвшяёт разделять разл ичн ы е фта и н лдор:ftt:J:. ;№-:;/:

:- Следует Т;а:к к Д

ве- п о:-фиг.;1 з Дус г ггре Н ; E(,8fче езг:-.

кбто ры й .ввЬДйтря ,:рб.яасть миш&ньзЬ 7 и г дЛЬжкр

ва риа нте ;в1у ия устройства по фйг.2 ; ;7 ст Ь Ыкр г

;нё 24 в:й:аклрн:н:ом ггол;о).Ва иант::вь|гйэл не Нйй со-гл а н й ф,иг.Д п р:едосл 1в дет

возможно сть.rfe ie e a b ... 7 на

кронштейне в вёртикаль нрм направлении

(фиглЗ). Кррм-е того, в этом устройстве-ергласно фиг.2-41 и:шень:Ка Јйре й обратной

стбррне наб а г итоли:,;

Устройство : с;ог:л-асно фйгб соде:ржит

анод 55, имеющий в; сечении пря ругрльную форму, и с рот тст/йённр: выполненный

п дтруб(рк;3;8:у;о.х ан Я Цй;-д6 )1р н ител.ь.ныи1 имеющим: в;ид;, ; э:лЈкт:рр:м н;йтрм ЗЭ:. который перемещаться в наяравлении стрелки :Е. -Крометргй, установленная в камере 5р вакуумнрй: мер | 3,; подсоеди- ненной к отверстию 52 ;для и соединённой с камеррй 51,:мищен:ь: 4С1,вместе-с охлаждающим фланце:м зафйксирова на на

кольцеобразном или рамррбразном изоляторе 42, который, в: сурюрчередь,. жестко установлен на фланце;43, являющемся элементом штуцера 38. Отуцер 38 содержит змеевик.44, котррьгй рднрвре менно является магнитной катуЩ крй и подк-лючен ктрубе 45; кот ора я,вР-первьгх лодводйт:и отводит охлаждающую:воду-и; во-вторых, образует тркопровод 44. Напротив мишени 40 п р е д у с м от ре н б ара ба н 46. Wo кото рому о брзбатываёмая лента 47 проходит от размоточного устройства 48 к намоточному устройству 49.

Плазма, выходящая из штуцера 38, в частности, под воздействием магнита 39, направляется на мишень 40, при этом в наружном слое плазмы ионы газа ускоряются электрическим полем, направляются на мишень 40 и распыляют ее материал. При этом на мишени 40 не образуется эрозионная воронка; напротив, материал мишени 40 снимается равномерно. Пластина 66.между мишенью 40 и подложкой 47 препятствует попаданию средней части плазменного шнура непосредственно на подложку 47. На стенке, разделяющей друг от друга обе камеры 50 и 51, закреплена еще одна кольцеобразная или рамообразная магнитная катушка 60, с помощью которой можно управлять плазменными потоками 32 или оказывать на них воздействие,

В устройстве согласно фиг.6 патрубок 54 и анод 55 снабжены экранами 56 и 57, при этом ограниченная обоими экранами 56 и 57 камера 58 подключена к дополнительной откэчной трубе 59. Эта промежуточная откачка позволяет предотвратить возможный поток нейтральных частиц от мишени 40 к источнику электронов 9 или полностью исключить его. Между барабаном 46 и мишенью 40, рядом с магнитной катушкой 60, установлена подключенная к трубопроводу 62 рамообразная труба 61 для напуска газа .с насадками 63. КрЪметого, предусмотрена другая, передвигаемая магнитная катушка 65, которая в сочетании с другими магнитными катушками 44 и 60 позволяет оказывать воздействие на облако плазмы в области мишени 40. Вытекающий из насадок 63 газ (например, кислород) позволяет сделать плазму химически более активной. Пластина 66, расположенная в области продольной оси патрубка 54, позволяет экранировать центральную часть плазменного потока.

В варианте выполнения устройства согласно фиг.8 мишень 67 в сравнении с мишенью согласно фиг.5 выполнена в виде ванны или воронки, при этом подключенный к охлаждаемому трубопроводу 69 охлаждаемый фланец 68, зафиксированный на изоляционном кольце 42. имеет также соответствующую форму в виде ванны или воронки. Благодаря наклонному положению поверхности мишени 67 к продольной оси патрубка 38 используют ту составляющую электрического поля, которая проходит перпендикулярно магнитному полю так что около мишени 67 обеспечивается траектория электронов магнетронного типа.

В варианте выполнения согласно фиг.9 две мишени 70 в виде пластины или прямоугольного параллелепипеда зафиксированы на двух подключенных к охлаждающему тру- 5 бопроводу 73 охлаждаемых фланцах 71, которые в своей внутренней области содержат постоянные магниты 72 или 74 (см. фиг.11), магнитные поля которых могут создавать несколько траекторий 75 и 76. Обе мишени 70

0 соответственно образуют с продольной ось штуцера прямоугольного профиля угол а приблизительно по 45° каждый.

Как показано на фиг.Ю, мишень 40 согласно. фиг.5, 6 может также состоять из

5 нескольких элементов 40 в виде кругового сектора, при этом отдельные элементы могут быть изготовлены из различных материалов и раздельно подключены к источнику тока 78.

0 Изображенные на фиг.11, 12 различные виды мишени 70 позволяют осуществлять равномерное нанесение слоя на подложку 47 в виде ленты сравнительно большой ширины, при этом на фиг.12 показано, что пат5 рубок 38 имеет прямоугольный профиль и что обе плоские поверхности мишени расположены под углом к противоположным внутренним стенкам 77 патрубка 38.

Устройство согласно фиг.13 отличается

0 от устройств, изображенных на фиг. 1-12, в основном тем, что в вакуумной камере 80 вместо направляемой с помощью намоточных устройств 3 и 4 или барабана 5 подложки 15 в виде ленты перемещают проволоку

5 83 с помощью выполненного в виде клетки каркаса 105, на котором с возможностью вращения установлены шесть параллельных друг другу роликов 82. Проволока 83 в процессе нанесения покрытия перемещает0. ся с установленного на валу 85 размоточного устройства 84 по роликам 82 на установленное на ведущем валу 87 намоточное устройство 86. Эмиттер электронов 88 с вводами 90 для охлаждающей воды и под5 ачи напряжения выполнен так же, как и на фиг. 1, при этом перемещаемая в направлении стрелки В магнитная катушка 91 охватывает анод 92 с его змеевиком 93. Мишень 95 выполнена из нескольких концентрич0 но расположенных относительно друг друга элементов 94 и установлена таким образом, что ее дискообразная торцовая поверхность располагается поперек продольной оси анода 92.

5 Мише.нь 95 снабжена вводами 96 для подачи воды и напряжения, которые в местах, обозначенных позициями 98, проходят через торцовую стенку 97. Позицией 99 обозначен штуцер для ввода реактивного газа в источник через насадки 103, а позицией 101 - магнитная катушка. Обе магнитные катушки 91 и 101 имеют возможность перемещаться параллельно продольной оси анода 92 в направлении стрелки В.

Анод 92 содержит также штуцер для впуска технологического газа в камеру 100 генератора плазмы. Ролики 82 расположены на кольцеобразных роликодержателях 81, которые обеспечивают прохождение по центру плазменного тока к мишени 95. Маг- нит 101 оказывает непосредственное воздействие на плазменный поток в зоне держателя 105.

| В соответствии с изобретением происходит высокоинтенсивное распыление и/или испарение металлов и диэлектриков с помощью генерируемого вне вакуумной камеры плазменного потока любого геометрического сечения. При этом энергия частиц, воздействующих на мишень, значительно больше энергии известных устройств, например магнетронных или диодных. Данные конструкции устройств являются сравнительно простыми, и плазму

.: . :.-

Ф о р м у л а и з 6 б р е т е н и я

А. Устройство по пл.1-3. отл и-ча ю-. щ е е с я тем, что мишень размещена по оси симметрии кэмер.

генерируют совершенно независимо от мишени. Напряжение и ток мишени можно регулировать независимо друг от друга, что также невозможно в известных устройствах. .. . : -. :

Традиционные устройства магнетррн- ногр типа для нанесения покрытий используют в диапазоне давлений 0.3-1,0 Па. При таких давлениях длина Свободного пробега выбитого атрма составляет около 1 см. Вследствие небольшой длины свободного п робе га в ыбитые частицы материала рассе- иваются. прежде чем; они дЬстигают подложки. Обычно для распыленил необходима энергия частиц 400Н&6, при этом уровне энергии мишени, как; и прдложки, деформируются, : ил и осуществляется нежелательныехимические реакций.;на пйверхиости мишени. Кроме систе мы являются eiieij M4ejcKHMHJдля определенных материалов, а это означает что выход вторйчных элёктт о рвуз поверхности миийени опреде/гяе т эффективность

ПЛаЗМЫ.. v: :v:/: :;:. 7 -: V-:;: VC

ТО, Устройство по пл.1-9, от л и чающееся тем/что отверстия штуцера подачи реактивного газа расположены эквидистантно мишени или концентрично вокруг нее параллельно плоскости мишени.

Приоритет по пункта м:

фиг. 2

..;,:.V V Z :.:: / ------ JL- (

/ :/.: / :} :y -: .. -. -. .: .-;;::.: ;:-;:;: :.. . . :- .;,-; :;;/ ...- : . . .;

фаз.7

фиг: 43

| Autsatz von D.M | |||

| Goebel, G.Campbell und R.W.Conn Im Journal of Nuclear Material, 121, North Holland Physics Publishing, Division, Amsterdam, 1984 | |||

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ЛОКОМОБИЛЬНЫХ КОТЛОВ | 1912 |

|

SU277A1 |

| УСТРОЙСТВО ДЛЯ ВОЗВЕДЕНИЯ СТЕНОВЫХ ПАНЕЛЕЙ | 2009 |

|

RU2417288C1 |

| ДИФФЕРЕНЦИАЛЬНАЯ ТЕРМИОННАЯ ЛАМПА | 1920 |

|

SU294A1 |

Авторы

Даты

1993-02-23—Публикация

1988-09-20—Подача