Настоящее изобретение относится к сотовому элементу, имеющему корпус и множество слоев изогнутой формы и заданной длины, каждый из которых образован по меньшей мере одним по меньшей мере частично профилированным листом фольги с образованием множества каналов, характеризующихся своим поперечным сечением. Помимо этого изобретение относится к способу изготовления такого сотового элемента, а также к особому его применению. Сотовые элементы подобного типа используются прежде всего в автомобилестроении для обработки или снижения токсичности отработавших газов (ОГ).

Подобные металлические сотовые элементы преимущественно изготавливают из фольги и используют в качестве носителей каталитически активного, адсорбирующего, окислительного, восстановительного и/или иного покрытия в системах выпуска ОГ, образующихся при работе нестационарных двигателей внутреннего сгорания (ДВС). С учетом преобладающих в таких системах выпуска ОГ экстремально высоких термических и динамических нагрузок особое значение имеет необходимость обеспечения долговечного соединения листов фольги между собой, а также с корпусом. Обычно листы фольги соединяют между собой и с корпусом неразъемно, прежде всего путем спекания, высокотемпературной пайки и/или сварки. Для этого в требуемых местах соединения между соседними листами фольги, соответственно между листами фольги и корпусом должно иметься достаточное количество мест их контакта, которые могут служить основой для создания соединения.

Для обеспечения прочного и долговечного соединения листов фольги с корпусом в ЕР 0245737 В1 было предложено использовать для изготовления сотового элемента гофрированные металлические листы уменьшенной на заданную величину длины по сравнению с гладкими металлическими листами, что позволяет обеспечить соприкосновение концов образованных металлическими листами слоев с трубчатым кожухом и их плотное прилегание к нему. Благодаря такому плотному прилеганию образованных металлическими листами слоев к трубчатому кожуху проще обеспечить прочное соединение образованных металлическими листами слоев с трубчатым кожухом при различных углах их соприкосновения с ним.

Из WO 2005/033484 известен способ изготовления металлического сотового элемента из слоев разной длины, для чего множество гладких листов фольги первой длины и по меньшей мере частично профилированных листов фольги второй длины помещают в корпус, выбирая разность между первой длиной и второй длиной в зависимости от величины предварительного натяга. С учетом того факта, что при обычном изготовлении подобных сотовых элементов профилированные листы фольги деформируются при их помещении в корпус со значительным натягом, предложенный в WO 2005/033484 способ должен тем не менее обеспечивать равномерное прилегание концов листов фольги к корпусу.

Однако главным образом при изготовлении сотовых элементов, в которых листы фольги свернуты в рулон не со спиральной навивкой или лишь набраны в пакет, образуются зоны повышенной деформации листов фольги и формирования неразъемных соединений худшего качества. Подобный нежелательный эффект обусловлен, например, несимметричным свертыванием листов фольги в рулон. Вследствие этого, однако, именно при серийном производстве сотовых элементов возникает опасность получения разнородных по своему конструктивному исполнению сотовых элементов, имеющих зоны с большей или меньшей степенью деформации каналов в их поперечном сечении. Этот фактор влияет также, например, на характер движения потока ОГ через подобный сотовый элемент, из-за чего при определенных условиях может потребоваться регулировка положения сотового элемента относительно профиля потока ОГ.

Помимо этого при изготовлении крупных сотовых элементов, предназначенных, например, для применения в системах выпуска ОГ, которыми оснащаются стационарные двигатели или грузовые автомобили, пришлось столкнуться с дополнительными трудностями. Так, в частности, с точки зрения технологической надежности достаточно сложно оперировать с крупными пакетами листов фольги и контролировать возникающие при свертывании таких пакетов в рулон усилия. С увеличением диаметра сотового элемента значительно возрастает также влияние факторов асимметричности при свертывании пакетов листов фольги в рулон, соответственно существенно возрастают усилия, которые требуется развивать для такого свертывания пакетов листов фольги в рулон. При невозможности свернуть, соответственно скрутить листы фольги в рулон, наружный контур которого в основном соответствовал бы контуру внутренней части корпуса, при помещении такого рулона в корпус по посадке с натягом требуется прикладывать значительные усилия, которые с учетом существующей в настоящее время тенденции к постоянному уменьшению толщины стенки корпуса могут при определенных условиях приводить к деформация самого этого корпуса, из-за чего в результате чего могут возникнуть проблемы при его установке в систему выпуска ОГ.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача уменьшить остроту рассмотренных выше при описании уровня техники проблем, соответственно полностью устранить их. Задача изобретения состояла прежде всего в том, чтобы разработать сотовый элемент, каналы в котором имели бы максимально однородное поперечное сечение, с обеспечением при этом прежде всего соединения листов фольги между собой, соответственно листов фольги с корпусом в строго определенных точках. Еще одна задача изобретения состояла в разработке способа изготовления подобного сотового элемента, который прежде всего обеспечивал бы возможность технологически надежного изготовления крупных сотовых элементов с приложением малых усилий. В этом отношении задача изобретения преимущественно состояла также в том, чтобы предложить меры по согласованию устройств для изготовления подобных крупных сотовых элементов путем свертывания листов фольги в рулон для возможности изготовления сотовых элементов постоянного качества даже при серийном их производстве. Еще одна задача изобретения состояла в указании областей применения подобного сотового элемента.

Указанные задачи решаются с помощью сотового элемента, заявленного в п.1 формулы изобретения, а также с помощью способа изготовления такого сотового элемента, заявленного в п.9 формулы изобретения, и системы выпуска ОГ по пункту 17 формулы изобретения. Наиболее предпочтительные варианты осуществления изобретения приведены в соответствующих зависимых пунктах формулы изобретения. Необходимо отметить, что представленные по отдельности в формуле изобретения отличительные признаки могут использоваться в любом технически целесообразном сочетании друг с другом и могут образовывать тем самым другие варианты осуществления изобретения.

Предлагаемый в изобретении сотовый элемент имеет корпус и множество слоев изогнутой формы и заданной длины, каждый из которых образован по меньшей мере одним по меньшей мере частично профилированным листом фольги с образованием множества каналов, характеризующихся своим поперечным сечением, причем большинство слоев выполнено разной длины таким образом, что по меньшей мере 95% каналов имеют одинаковое поперечное сечение.

"Слой" выполнен таким образом, что образует по меньшей мере ряд каналов. Слой можно получить, например, путем укладки друг на друга профилированных листов фольги, одного гладкого и одного профилированного листов фольги, двух гладких листов и одного расположенного между ними профилированного листа фольги. Форма структуры листа фольги, выполненной предпочтительно по всей длине слоя, обычно аналогична форме синусоидальной волны, однако эта структура может иметь в поперечном сечении также зигзагообразную и/или прямоугольную форму. Благодаря укладке листов фольги друг на друга и наличию структуры образуются каналы, систематически ограниченные по меньшей мере двумя листами фольги. Таким образом задается поперечное сечение каналов. Поперечное сечение каналов имеет форму прежде всего полукруга, конуса, прямоугольника, омегообразную форму или иную аналогичную форму. В предпочтительном варианте форма поперечного сечения каналов остается неизменной во всем слое.

Лист фольги изготовлен предпочтительно из жаропрочного и стойкого к коррозии материала. Для этой цели пригодна прежде всего сталь, содержащая в значительных количествах алюминий и хром. Толщина листов фольги составляет предпочтительно менее 0,15 мм, прежде всего от 0,02 до 0,12 мм. В принципе лист фольги может также иметь отверстия, прорези или микропрофильные структурные элементы (направляющие поверхности, выступы и т.д.), накладывающиеся на структуру листа.

Согласно изобретению большинство слоев выполнено разной длины. Сказанное означает прежде всего то, что сотовый элемент изготовлен из по меньшей мере двух слоев. Сотовый элемент предпочтительно имеет множество слоев, состоит из 5, 10 или даже 20 слоев и более. Слои можно располагать в виде нескольких групп и затем скручивать в рулон, в результате чего все слои одной группы имеют в поперечном сечении (рулона) соответственно одну и ту же форму, отличающуюся от формы слоев других(-ой) групп(-ы). Равным образом можно также набрать все слои в пакет и в таком виде подвергнуть их деформации с целью получить из них сотовую структуру, после чего все слои имеют в поперечном сечении в основном одну и ту же форму. При этом можно получить различные типы скручивания, соответственно формы слоев в поперечном сечении, прежде всего спиральную, S-образную, V-образную или W-образную форму. Тип скручивания можно выбирать также с учетом, например, конструкции корпуса, при этом в принципе поперечное сечение корпуса может иметь любую форму, прежде всего круглую, овальную, многоугольную, треугольную или иную аналогичную форму. Для всех этих типов скручивания общим является то, что слои имеют изогнутую форму в поперечном сечении, при этом слой предпочтительно полностью изогнут, т.е. не имеет каких-либо плоских участков. Однако отличие этих типов заключается в характеристиках изгиба; так, например, могут иметься различные радиусы кривизны, вогнутые и/или выпуклые участки, точки перегиба, седловидные участки или иные аналогичные участки.

Эта изогнутая форма, а также при определенных условиях форма поперечного сечения корпуса обусловливают различные степени деформации слоев, вследствие чего после скручивания, свертывания и/или наматывания они образуют наружный контур, который при одинаковой длине слоев не совпадает с поперечным сечением корпуса. По этой причине до настоящего времени процесс изготовления рассчитывали таким образом, чтобы при его проведении использовались слои такой длины, благодаря которой все поперечное сечение корпуса было гарантированно заполнено, при этом выступающие из него участки слоя деформировались при вдавливании или запрессовывании в корпус.

Изобретение впервые отходит от этой практики, поскольку в нем предлагается выбирать длину каждого отдельного слоя таким образом, чтобы концы слоев перед их помещением в корпус образовывали контур, в основном соответствующий поперечному сечению корпуса. С учетом того факта, что при этом может выпускаться множество корпусов с различными поперечными сечениями, по меньшей мере большинство слоев выполнены разной длины, т.е. отличающимися друг от друга по длине. В наиболее предпочтительном варианте различаются длины всех размещаемых в сотовом элементе слоев. Подобное решение до настоящего времени еще не предлагалось, поскольку предполагалось возникновение значительных трудностей при обращении со слоями различной длины и при их позиционировании друг относительно друга.

Однако при создании изобретения было установлено, что именно при изготовлении крупных (используемых не только со стационарными двигателями и особенно с двигателями грузовых автомобилей) сотовых элементов, диаметр которых составляет, например, более 150 мм или даже более 200 мм, встраивание листов фольги в корпус может происходить с высокой технологической надежностью и с приложением относительно небольших усилий, благодаря чему практически полностью отсутствуют деформации структуры с листом фольги и вследствие этого образуется исключительно однородная сотовая структура. Наряду с улучшением характеристики потока ОГ через подобный сотовый элемент предлагаемое решение обеспечивает прежде всего также определенный контакт листов фольги друг с другом, соответственно листов фольги с корпусом, благодаря чему становится возможным технологически надежное и локально определенное создание неразъемных соединений. Результатом этого в свою очередь является возможность целенаправленно и на длительный период времени компенсировать заметное именно в крупных сотовых элементах различное тепловое расширение листов фольги по сравнению друг с другом, соответственно листов фольги по сравнению с корпусом.

Как указано выше, по меньшей мере 95% каналов имеют одинаковое поперечное сечиние. В соответствии с особо предпочтительным вариантом по меньшей мере 98% всех каналов имеют одинаковое поперечное сечение и исключительно предпочтительным является вариант, согласно которому все каналы, полностью ограниченные лишь листами фольги, имеют одинаковое поперечное сечение. Такой результат становится возможным прежде всего благодаря использованию слоев различной длины, которую для каждого слоя выбирают таким образом, чтобы концы слоев без существенной деформации легко выходили из корпуса, при этом отпадает необходимость в наличии гладких концевых участков у профилированных листов фольги для гарантирования их прилегания к корпусу, и тем не менее можно обеспечивать контакт концов слоев с корпусом. При этом необходимо отметить, что поперечные сечения каналов следует считать также "одинаковыми", когда их геометрические характеристики соответствуют стандартным производственным допускам.

Помимо этого разной длины предлагается выполнять большинство листов фольги. Сказанное означает прежде всего то, что и листы фольги, образующие один слой, могут отличаться друг от друга по длине. В этом случае длина слоя определяется как средняя величина длин листов фольги в слое. С учетом того факта, что высота слоев составляет менее 10 мм и прежде всего менее 5 мм, согласно этому варианту выполнения сотового элемента пригонка слоев происходит даже при таких различных характеристиках кривизны соседних листов фольги.

В особых случаях применения может оказаться предпочтительным корпус, который имеет по меньшей мере один изогнутый участок и ограничивает по меньшей мере часть слоев этим по меньшей мере одним изогнутым участком. Сказанное означает прежде всего то, что слои упираются в этот изогнутый участок корпуса, а к определенному участку корпуса (составляющему, например, более 10 мм или 6 мм) слои не прилегают. Обеспечивавшееся до настоящего времени прилегание концов слоев обусловливало повышенный расход материала и повышенную деформацию периферийных каналов. Благодаря использованию различных по длине слоев остается возможным непосредственный выход концов слоев к корпусу даже при наличии у него изогнутого участка.

Помимо этого предпочтительно, чтобы слои образовывали с корпусом точки соприкосновения с ним, среди по меньшей мере части которых расстояния между соседними точками соприкосновения различаются между собой. Различие расстояний между соседними точками соприкосновения обусловлено в основном также типом скручивания слоев, соответственно формой слоев в поперечном сечении. Следствием подобного распределения точек соприкосновения являются прежде всего однородное радиальное поджатие и уменьшение деформации каналов в краевой зоне.

Наконец, в сотовом элементе листы фольги могут образовать места контакта друг с другом и с корпусом, которыми совместно определяется общая зона контакта, максимум 50% которой занимают неразъемные соединения. В предпочтительных вариантах неразъемные соединения занимают максимум 30% или даже максимум 10% общей зоны контакта.

Именно в сотовом элементе, имеющем проходящие в основном параллельно друг другу прямолинейные каналы, образуется множество практически линейных мест контакта листов фольги друг с другом, соответственно листов фольги с корпусом. Эти места контакта в принципе могут использоваться для образования неразъемных соединений между указанными компонентами, при этом вся совокупность этих мест контакта обозначается согласно изобретению как "общая зона контакта". Если места контакта представляют собой, например, в основном линейные касания или контакты, то общая зона контакта представляет собой сумму линейных мест контакта, в результате чего в конечном итоге можно было бы определить их общую длину. Дополнительно следует также отметить, что доля мест контакта листов фольги друг с другом заметно превалирует, а доля мест контакта листов фольги с корпусом составляет, например, менее 10%, прежде всего примерно 5%.

Таким образом, в изобретении предлагается выполнять неразъемное(-ые) соединение(-я) фактически не более чем на 50% от этой общей зоны участка, а остальная площадь общего участка контакта не используется для этой цели, и благодаря свободному контакту между компонентами обеспечена возможность для их смещения друг относительно друга, соответственно для компенсации различного по величине теплового расширения. Неразъемное соединение выполнено предпочтительно как паяное соединение, которое было образовано в процессе пайки твердым припоем. Расположение неразъемных соединений в сотовом элементе можно выбирать свободно с учетом тепловой нагрузки и свойств использованных материалов, из которых изготовлен сотовый элемент. Так, в частности, неразъемные соединения могут быть заданы по месту в радиальном, осевом и любом другом направлении сотового элемента и предусмотрены независимо друг от друга. Предпочтительным является, например, только выполнение соединения во всех местах контакта на расстоянии первых нескольких миллиметров (например, 6, 8 или 10 мм) от торцовой стороны по всему поперечному сечению сотового элемента, при этом с этой целью помещают предпочтительно полоску припоя между слоями, соответственно между слоями и корпусом при изготовлении сотового элемента. В зависимости от размеров сотового элемента могут быть таким путем выполнены фактически с неразъемным соединением, например, также менее 30% общей зоны контакта. Равным образом методами печати (капельное нанесение, например, методами так называемой капельно-импульсной печати, импульсно-пузырьковой печати, непрерывной струйной печати) припой можно точно наносить на требуемые места соприкосновения, при этом при осуществлении именно подобных методов можно создавать неразъемное соединение также менее чем на 10% общей зоны контакта.

Еще одним объектом изобретения является способ изготовления сотового элемента, по меньшей мере 95% каналов которого имеют одинаковое поперечное сечение, заключающийся в выполнении по меньшей мере следующих стадий:

а) формируют множество слоев заданной длины, каждый из которых образуют из по меньшей мере одного по меньшей мере частично профилированного листа фольги с образованием множества каналов, характеризующихся своим поперечным сечением, и большинство которых выполняют разной длины,

б) из по меньшей мере части из множества слоев путем их укладки друг на друга набирают по меньшей мере один пакет,

в) этот по меньшей мере один пакет подвергают формоизменению, в результате которой слои приобретают изогнутую форму, и

г) по меньшей мере один пакет помещают в корпус.

Способ пригоден прежде всего для изготовления сотового элемента, описанного выше согласно изобретению.

В отношении осуществления стадии а) следует отметить, что процесс формирования слоев может включать прежде всего нарезание, структурирование или профилирование, набор в пакет, точное размещение друг относительно друга, временное соединение листов фольги (например, с использованием адгезива или клея) и другие технологические операции. Так, в частности, при осуществлении стадии а) образуют по меньшей мере ряд расположенных рядом друг с другом каналов, при этом предпочтительно каждый канал ограничен частично одним профилированным и частично одним гладким листами фольги.

При осуществлении стадии б) подготовленные слои по меньшей мере частично укладывают друг на друга при наборе в пакет. Количество пакетов может выбираться при этом предпочтительно всегда равным от 1 до 6.

При осуществлении стадии в) пакет можно подвергать деформирующей обработке. Эту обработку можно выполнять, например, также в несколько стадий, для чего, например, сначала каждый пакет деформируют отдельно, прежде всего перегибают, соответственно скручивают, затем пакеты позиционируют друг относительно друга и вместе скручивают в рулон, изгибают или деформируют иным аналогичным образом. В предпочтительном варианте по завершении стадии в) пакеты, соответственно находящиеся в них слои по всей их длине имеют изогнутую форму, при этом имеются прежде всего участки с различными величинами радиуса кривизны.

И, наконец, при осуществлении стадии г) пакеты помещают в корпус. До и/или после помещения пакета в корпус в сотовый элемент можно подавать и/или на него можно наносить добавки, которые включают прежде всего средства для создания неразъемных соединений {такие, например, как связующие вещества, адгезивы, ограничители адгезии (например, воск, масло), припой и т.д.}.

Помимо этого стадию б) предлагается осуществлять таким образом, чтобы множество слоев одного пакета располагалось со смещением друг относительно друга. Сказанное означает, например, то, что соседние слои могут быть не только выполнены различной длины, но и расположены также со смещением друг относительно друга, т.е. не образуют никакой общей замыкающей плоскости. Характер смещения зависит в свою очередь от конструкции корпуса и характеристик структур листов фольги. При этом при определенных условиях предпочтительно также располагать даже листы фольги со смещением друг относительно друга в слое.

В предпочтительном варианте множество слоев фиксируют магнитным методом по меньшей мере при осуществлении стадии а) или б). Из-за различной длины слоев, соответственно наличия заданного смещения слоев друг относительно друга возникают проблемы при обращении с пакетами, соответственно со слоями. Согласно изобретению предлагается удерживать в определенных положениях друг относительно друга слои, соответственно листы фольги, соответственно пакеты с использованием по меньшей мере одного магнита. Благодаря этому становится возможным транспортировать и/или хранить слои, соответственно пакеты также без использования адгезива, при этом одновременно можно использовать выбранные для этой цели манипуляторы применительно к различным слоям и/или сотовым элементам. Слои можно фиксировать с использованием магнитных захватов, магнитных опор и иных аналогичных устройств.

Как уже указано выше, стадию в) можно осуществлять как по меньшей мере двухступенчатую стадию, при этом предпочтительно выполнять по меньшей мере одну из следующих технологических операций:

- перегибание по меньшей мере одного пакета,

- точное размещение нескольких пакетов друг относительно друга,

- скручивание нескольких пакетов друг с другом и

- деформирование по меньшей мере одного пакета с использованием одного первого инструмента до получения первого размера сотового элемента и дополнительное деформирование по меньшей мере одного пакета с использованием по меньшей мере одного второго инструмента.

Указанные выше технологические операции предпочтительно выполнять прежде всего при изготовлении сотовых элементов, диаметр которых в конечном итоге превышает 150 мм, прежде всего превышает 200 мм. При двухступенчатом проведении процесса свертывания в рулон можно обеспечить особо бережное изготовление сотового элемента лишь с исключительно незначительным деформированием каналов и/или с приложением относительно небольших усилий.

Сказанное более подробно рассматривается ниже на примере изготовления сотового элемента путем свертывания пакетов по спирали и (не обязательно) из нескольких слоев различной длины. Для этого случая предпочтительным является вариант осуществления способа, при осуществлении которого

- формируют слой, имеющий по меньшей мере один по меньшей мере частично профилированный лист фольги, благодаря которому образовано множество каналов,

- фиксируют слой на краевом участке захватным устройством,

- вращают захватное устройство, в результате чего слой располагается вокруг захватного устройства и образует сотовый элемент с увеличивающимся диаметром,

- измеряют размер сотового элемента, пока не будет получен первый размер,

- задействуют средства, включающие по меньшей мере один второй инструмент, или направляющие средства, или приводные средства и

- наматывают дополнительный пакет на уже существующую окружную поверхность сотового элемента до тех пор, пока его диаметр не достигнет требуемой величины.

В этой связи следует указать прежде всего на дополняющие пояснения к фиг.11. Первый размер можно определять по углу поворота захватного устройства и/или путем его измерения непосредственно на сотовом элементе.

Согласно следующему предпочтительному варианту осуществления способа в результате осуществления стадии в) образуется цилиндрическая сотовая структура определенного диаметра, который при помещении сотовой структуры в корпус изменяется не более чем на 5%. В предпочтительном варианте изменение диаметра составляет менее 2% (что соответствует, например, изменению диаметра менее чем на 3 мм). Этот пример иллюстрирует точность, с которой предлагаемый в изобретении способ позволяет получать заданный наружный контур сотовой структуры, благодаря чему размеры ее наружного контура незначительно отличаются от размеров поперечного сечения корпуса. Благодаря такому приближению размеров контура сотовой структуры к размерам поперечного сечения корпуса можно (при использовании некруглых корпусов) обеспечить равномерное заполнение всех краевых участков, одновременно не допуская деформирования каналов на краевом участке. Тем не менее обеспечивается надежное прилегание концов слоев к корпусу, например, для создания неразъемных соединений.

В соответствии с другим вариантом осуществления способа на стадии д) выполняют обработку давлением сотового элемента по его окружному периметру. Иными словами, после помещения пакета в корпус проводят еще одну дополнительную незначительную пластическую деформацию сотового элемента, так называемую калибровку. С этой целью, например, по окружному периметру корпуса прикладывают равномерно распределенное давление в радиальном направлении к центру, благодаря чему обеспечивается калибровка корпуса до получения требуемого диаметра, соответственно заданной круглости или иной точности геометрической формы. При этом одновременно может происходить также снятие внутренних напряжений, соответственно снятие нагрузки на слои, соответственно на листы фольги внутри сотового элемента, благодаря чему вновь гарантировано надежное прилегание концов слоев к корпусу.

Помимо этого предлагается создавать при осуществлении стадии е) локально ограниченные неразъемные соединения по меньшей мере между листами фольги или между по меньшей мере одним листом фольги и корпусом, при этом локальные участки по-разному выполнены в различных плоскостях сотового элемента. Согласно предпочтительному варианту выполняют неразъемные соединения как между листами фольги, так и между ними и корпусом.

Наличие локально ограниченных соединений означает прежде всего то, что сотовый элемент имеет участки с неразъемными соединениями и участки без неразъемных соединений для компенсаций различных величин теплового расширения. При этом локальные участки могут представлять большие по площади, соответственно большие по объему участки сотового элемента, например звездчатый участок или окружной участок около корпуса, однако локальный участок может быть также ограничен небольшим количеством каналов, составляющим, например, менее 10 расположенных рядом друг с другом каналов. Кроме того, в направлении прохождения канала также могут иметься локально ограниченные неразъемные соединения, благодаря чему ограничивающие канал листы фольги неразъемно соединены друг с другом не по всей длине канала. Предпочтительным является также вариант выполнения сотового элемента, согласно которому, например, не более чем 10% общего участка соприкосновения имеют неразъемное соединение, прежде всего лишь не более чем 5%. Неразъемные соединения выполнены по-разному в различных плоскостях. Рассматриваемые плоскости могут располагаться как в направлении прохождения каналов, так и в перпендикулярном ему направлении. При этом в принципе могут также иметься плоскости, в которых отсутствуют какие-либо неразъемные соединения.

Описанный выше согласно изобретению сотовый элемент, соответственно сотовый элемент, выполненный описанным согласно изобретению способом, предпочтительно применять в комбинации с системой выпуска ОГ автомобиля. Особо предпочтительным является применение сотового элемента в системах выпуска ОГ грузовых автомобилей, диаметр которого в этом случае составляет более 150 мм.

Ниже изобретение и необходимые для его реализации технические средства более подробно рассмотрены со ссылкой на прилагаемые к описанию чертежи. На этих чертежах показаны помимо прочего наиболее предпочтительные варианты осуществления изобретения, которыми, однако, его объем не ограничен. Помимо этого необходимо отметить, что приведенные на чертежах изображения преимущественно являются схематичными и поэтому обычно не отражают реальные размерные пропорции. На прилагаемых к описанию чертежах, в частности, показано:

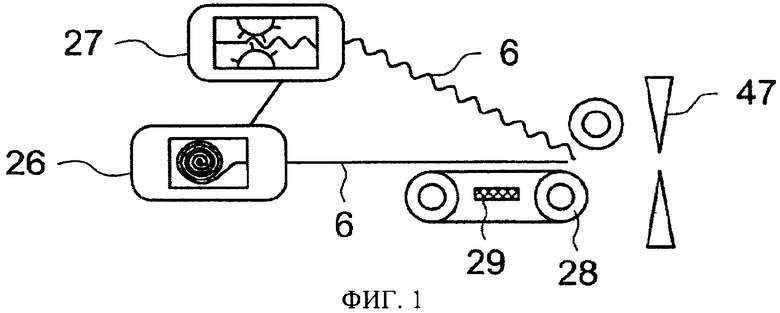

на фиг.1 - схема, иллюстрирующая процесс изготовления слоя для последующего изготовления из него сотового элемента,

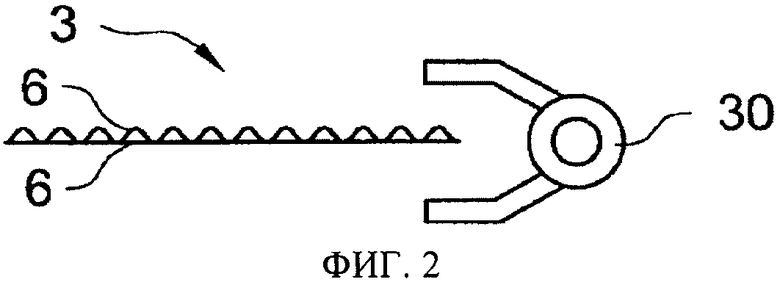

на фиг.2 - схема, иллюстрирующая процесс перемещения слоя,

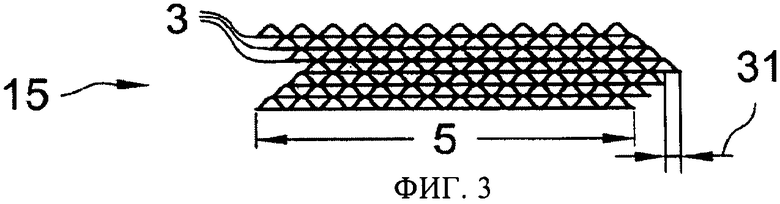

на фиг.3 - схематичный вид пакета из нескольких слоев,

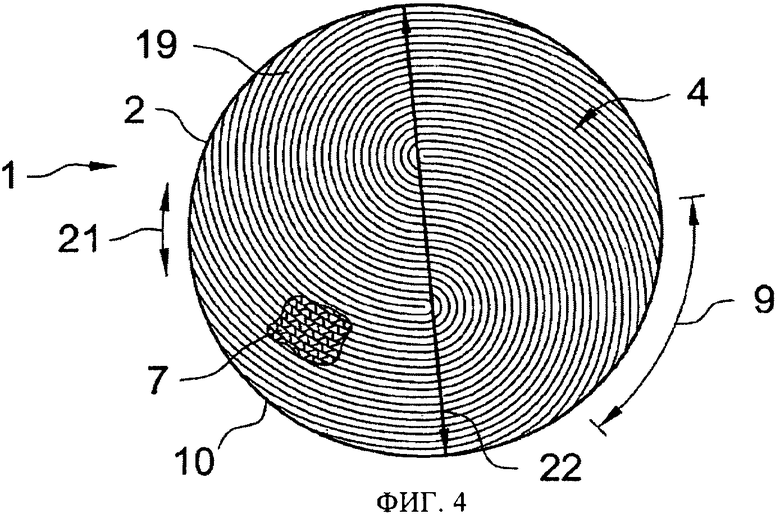

на фиг.4 - схематичный вид сотового элемента, образованного скрученными слоями, помещенными в корпус,

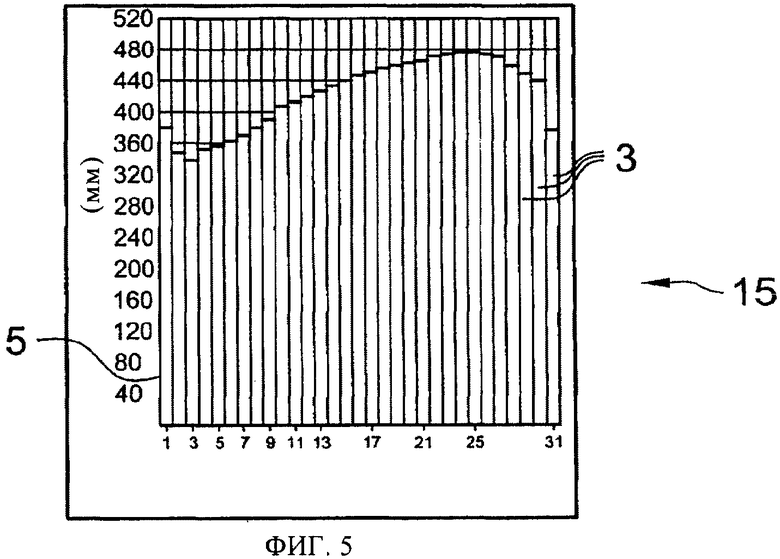

на фиг.5 - диаграмма, отражающая изменение длины слоев в пакете,

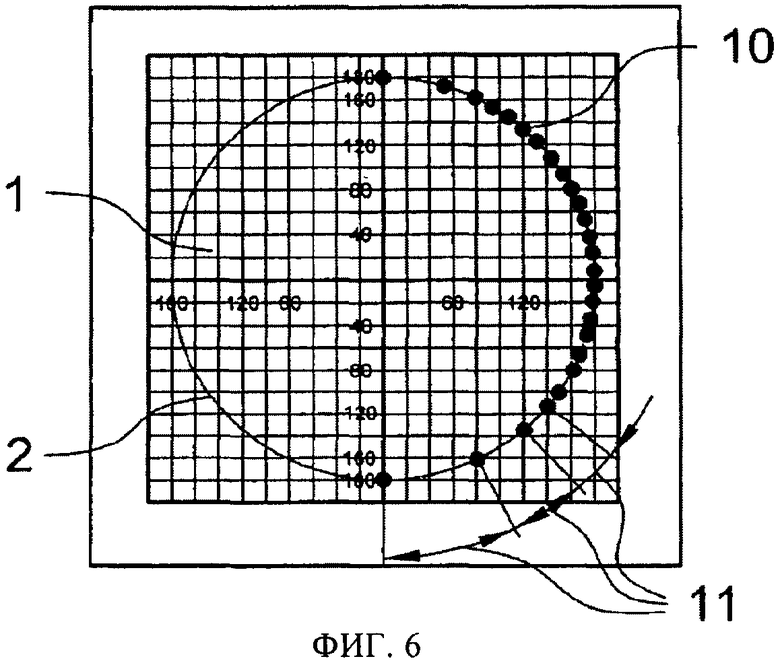

на фиг.6 - схема, иллюстрирующая расположение точек соприкосновения слоев с корпусом,

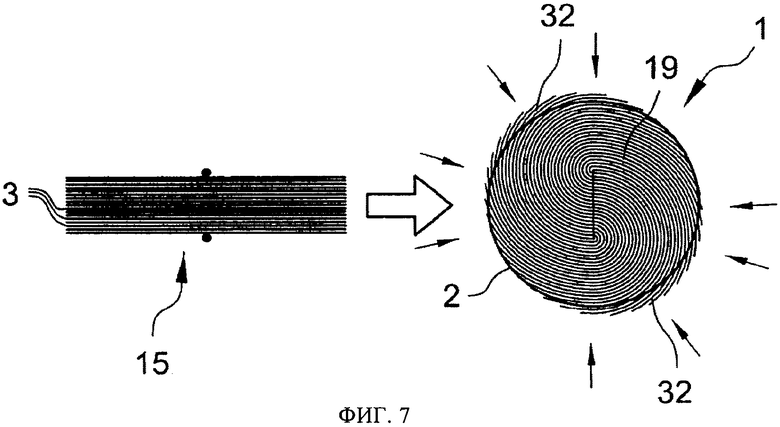

на фиг.7 - схема, иллюстрирующая известный способ изготовления сотового элемента и присущие ему технические проблемы,

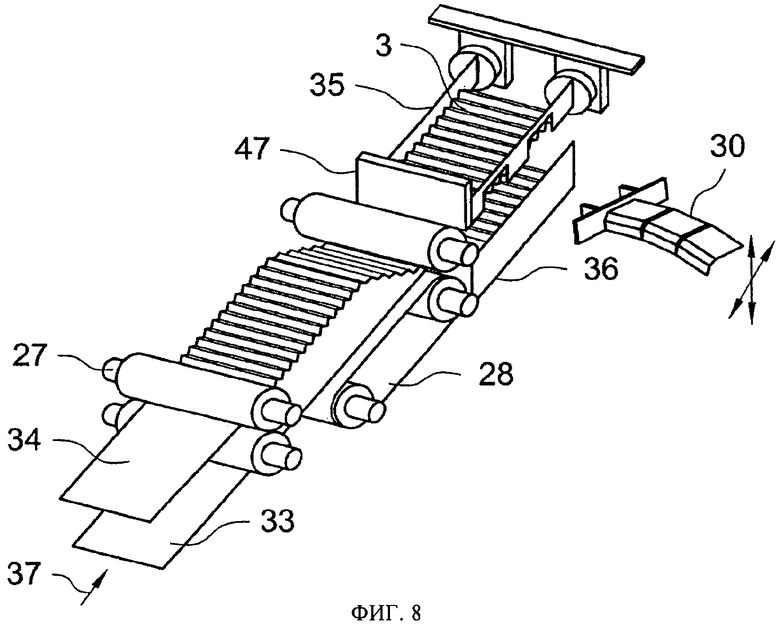

на фиг.8 - схематичный вид в аксонометрии выполненной по одному из вариантов линии по изготовлению сотовых элементов,

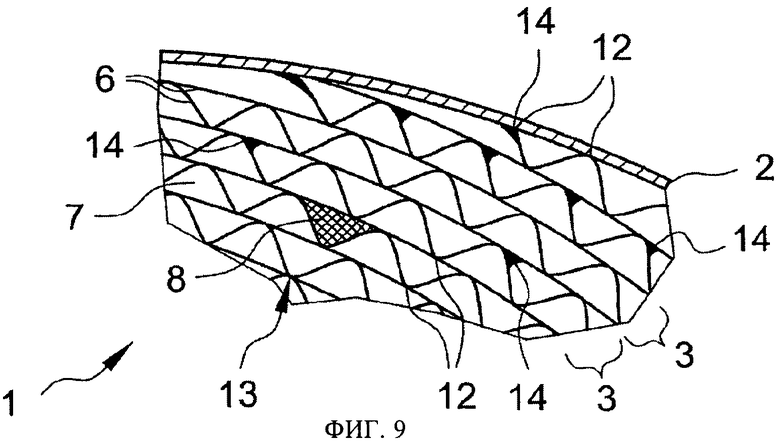

на фиг.9 - схематичный вид фрагмента сотового элемента,

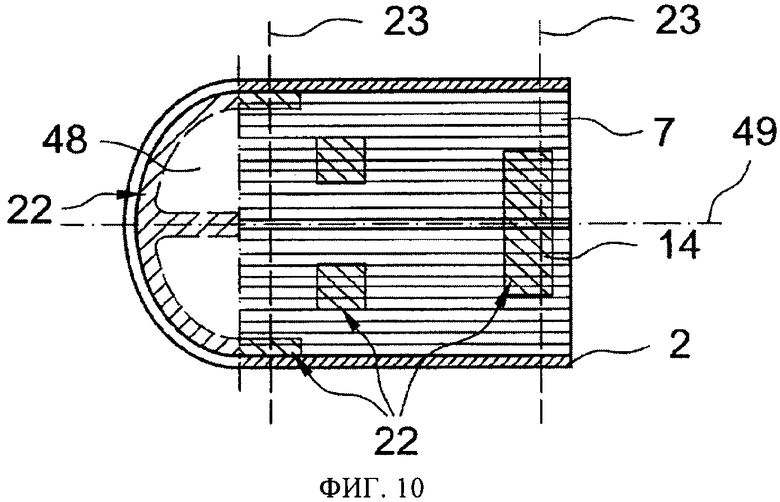

на фиг.10 - схематичный вид в разрезе сотового элемента с указанием локальных участков с неразъемными соединениями в нем,

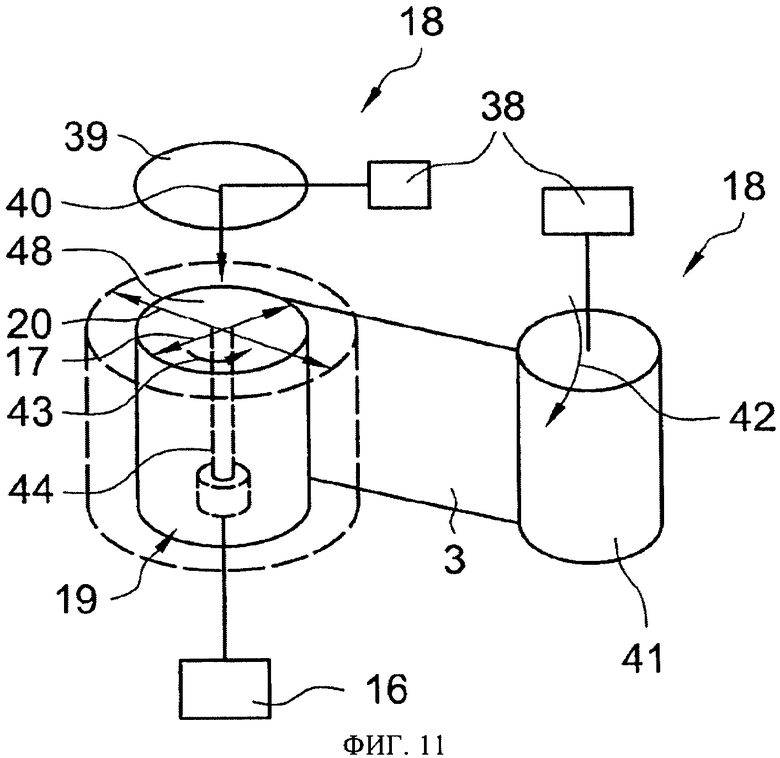

на фиг.11 - схематичный вид устройства для изготовления сотового элемента путем двухстадийного свертывания образующих его слоев в рулон и

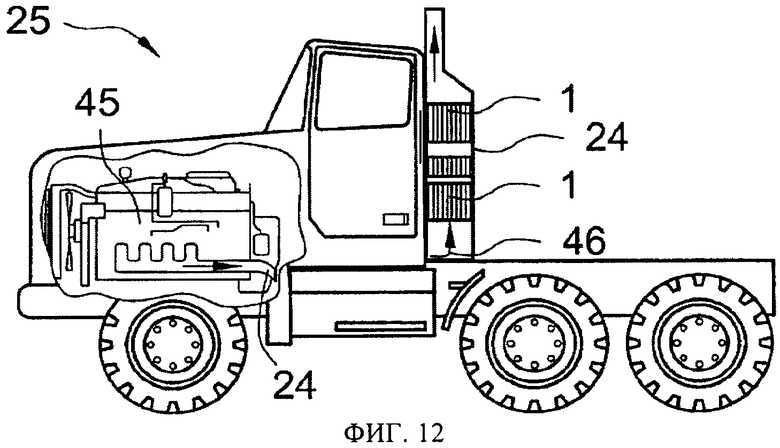

на фиг.12 - схематичный вид системы выпуска ОГ с сотовым элементом.

На фиг.1-4 проиллюстрирован способ изготовления сотового элемента, при этом на фиг.1 проиллюстрирован процесс изготовления слоев, на фиг.2 проиллюстрирован процесс перемещения слоя при наборе пакета, показанного на фиг.3, а на фиг.4 показано расположение двух пакетов изогнутой формы в корпусе.

Показанное на фиг.1 устройство имеет механизм 26 подачи гладкой фольговой ленты с намотанной, например, на разматыватель гладкой фольгой 6. Механизмом 26 подачи гладкой фольговой ленты гладкая фольга 6 подается в установку 27 для изготовления гофрированной фольговой ленты, где из гладкой фольги 6 получают профилированную фольгу 6 (например, путем прокатки гофрированных или волнистых листов). Поскольку в рассматриваемом примере слой 3 формируют, используя в комбинации между собой профилированную и гладкую фольгу 6, механизмом 26 подачи гладкой фольговой ленты гладкая фольга 6 подается также с помощью ленточного транспортера 28, оснащенного магнитом 29 для ее фиксации, в обход установки для изготовления гофрированной фольговой ленты. Обе ленты фольги 6 накладывают друг на друга и совместно подают в режущее устройство 47, которым от непрерывных лент фольги 6 отрезаются слои 3 требуемой длины.

Как показано на фиг.2 и 3, сформированный таким путем слой 3 из полностью профилированной фольги 6 и полностью гладкой фольги 6, подают захватом 30, который в предпочтительном варианте также имеет средства для магнитной фиксации слоя 3, на позицию набора пакета 15. Захватом 30 несколько слоев 3 (среди по меньшей мере части которых они различаются между собой своей длиной 5) по отдельности укладываются один на другой в пакет с дополнительным смещением 31 при этом соседних слоев 3 друг относительно друга. В показанном на чертеже варианте пакет 15 набран из семи слоев 3.

Два таких пакета 15 затем сначала по отдельности перегибают вдвое, в результате чего оба конца слоев 3 оказываются расположенными с одной стороны, соответственно обращены в одну сторону. После этого оба пакета 15 совместно скручивают в рулон и в таком виде помещают в показанный на фиг.4 корпус 2 с получением в результате требуемого сотового элемента 1. Изготовленный таким путем сотовый элемент 1 имеет корпус 2 и образованную слоями 3 сотовую структуру 19, в которой слои 3 имеют изогнутую форму 4. Концы слоев 3 прилегают по окружности 21 непосредственно к внутренней поверхности корпуса 2 и прежде всего также к его изогнутому участку 9. Точки 10 соприкосновения слоев 3 с корпусом 2 предпочтительны для образования неразъемных соединений между слоями 3 и корпусом 2. Для наглядности представления сотовой структуры 19 на фиг.4 частично показаны также каналы 7.

На фиг.5 в качестве примера показана диаграмма, отражающая изменение длины 5 слоев 3, образующих сотовый элемент 1, в котором указанные, образующие его слои 3 имеют, если смотреть в поперечном сечении сотового элемента, S-образно скрученную форму 4, показанную на фиг.4. По ординате на диаграмме отложена длина 5 слоев 3, а по абсциссе отложено количество слоев 3 в пакете 15. Из представленной на чертеже диаграммы следует, что ни с одним слоем 3 не граничат два соседних с ним слоя 3 такой же, что и он сам, длины 5, прежде всего ни один из соседних слоев 3 не имеет ту же длину 5, которую имеет определенный слой 3. Из представленной на чертеже диаграммы следует также, что разность между максимальной длиной 5 и минимальной длиной 5 слоя 3 в пакете 15 может составлять более 20 мм, 50 мм или даже 100 мм. При S-образном скручивании схематично показанного на фиг.5 пакета 15 на корпусе 2 образуются точки 10 соприкосновения с ним слоев пакета, показанные на фиг.6. При этом такие точки 10 соприкосновения слоев с корпусом оказываются расположены друг от друга не на одинаковом, а на изменяющемся по окружности (угловом) расстоянии 11.

На фиг.7 в качестве примера схематично показан сотовый элемент с погрешностью формы, возникающей при его изготовлении известными способами. Слева на фиг.7 показан пакет 15, набранный из множества слоев 3 одинаковой длины 5. При свертывании такого пакета в рулон образуется, однако, сотовая структура 19 с овальным контуром. При попытке вставить такую сотовую структуру 19 в цилиндрический корпус 2 к выступающим за пределы идеальной окружности деформируемым частям 32 подобной сотовой структуры потребовалось бы прикладывать особо высокие усилия, что привело бы к деформации находящихся в этих частях каналов. Предлагаемый же в изобретении способ, соответственно предлагаемый в изобретении сотовый элемент позволяют избежать подобной проблемы.

На фиг.8 схематично в аксонометрии показана выполненная по одному из вариантов линия по изготовлению слоев 3 заданной длины 5, каждый из которых формируется из по меньшей мере одного по меньшей мере частично профилированного листа фольги 6. При этом в соответствующей установке 27 изготавливается гофрированная фольговая лента 34, которая одновременно с гладкой фольговой лентой 33, перемещаемой ленточным транспортером 28 в направлении 37 подачи, подается в режущее устройство 47. Этим режущим устройством 47 одновременно от гофрированной фольговой ленты 34 и гладкой фольговой ленты 33 отрезаются слои 3 требуемой длины, которые помещаются в промежуточный накопитель 35. Отрезанный слой 3 захватом 30, который выполнен подвижным в различных направлениях, а при необходимости может быть также выполнен вращающимся, забирается из промежуточного накопителя 3 5 и помещается на пакетировочный поддон 36, на который слой 3 можно помещать в требуемом положении относительно соседнего слоя 3, например, с определенным смещением относительно него. В завершение набранный таким путем пакет 15 можно перемещать захватом 30, который при этом в предпочтительном варианте оснащен средствами для магнитной фиксации слоев 3, на следующую позицию обработки.

На фиг.9 схематично показан фрагмент сотового элемента 1, образованного множеством слоев 3, помещенных в корпус 2. Каждый слой 3 состоит из одного гладкого и одного гофрированного листов фольги 6, образующих каналы 7 с заданным поперечным сечением 8. Все каналы 7, полностью образованные листами фольги 6, имеют в основном одинаковое поперечное сечение 8.

На фиг.9 показаны также соединения 14, образованные на локальных участках. В показанном на чертеже варианте выполнения сотового элемента 1 все гофрированные листы фольги 6 в местах 12 своего контакта с корпусом 2 соединены с ним соединениями 14, выполненными высокотемпературной пайкой. Следует отметить, что и гладкие листы фольги 6 могут быть по меньшей мере частично соединены с корпусом 2 аналогичными соединениями 14 в местах 12 своего контакта с ним, даже если такие соединения 14 и не показаны на фиг.9. Внутри сотовой структуры 19 также выполнены локально ограниченные соединения 14 листов фольги 6 между собой в местах 12 их контакта друг с другом. Из приведенного на чертеже изображения следует, что различные слои 3 имеют разное количество соединений 14, угловое расстояние между которыми может быть одинаковым (постоянным) или же разным. Благодаря подобному выполнению неразъемных соединений 14 на локально ограниченных участках сотовый элемент 1 может при воздействии на него знакопеременных термических нагрузок относительно свободно расширяться и сжиматься и в направлении прохождения каналов, и в направлении изгиба слоев 3, а также в своем осевом и радиальном направлениях.

На фиг.10 показан вариант, в котором неразъемные соединения 14 также выполнены на локально ограниченных участках, но несколько больших размеров. Показанный на этом чертеже сотовый элемент 1 имеет в зоне своего торца 48 первый локальный участок 22 с соединениями 14, который расположен в основном вблизи корпуса 2 и в отдельной части распространяется радиально внутрь. Однако этот торцовый локальный участок 22 проходит не по всей длине сотового элемента 1 в направлении его оси 49, а лишь на ее части. Во внутренних частях сотового элемента 1 дополнительно образованы еще одни локальные участки 22 с соединениями 14. На фиг.10 обозначены также две плоскости 23, которые перпендикулярны оси 49 сотового элемента 1 и расположенные в которых локальные участки 22 имеют разное исполнение.

На фиг.11 показано устройство для свертывания по меньшей мере одного слоя 3 в рулон со спиральной навивкой, образующий сотовый элемент 1. Для этого слой 3 подают из накопителя 41 к стержню 44, которым фиксируется один конец слоя 3. Стержень 44 является частью первого инструмента 16, обеспечивающего возможность вращения 43 стержня 44 вокруг его собственной оси. На первой стадии процесса свертывания слоя в рулон накопитель 41 остается неподвижным, а формирование сотового элемента 1 происходит исключительно за счет вращения 43 стержня 44. По достижении заданного поперечного размера 17, составляющего, например, 50 мм, задействуют второй инструмент 18 для дальнейшего формирования сотового элемента 1 с доведением его диаметра 20 до окончательной требуемой величины.

На фиг.11 показаны два дополнительных вторых инструмента 18, которые могут использоваться индивидуально или совместно, а также отдельно от первого инструмента 16 или в дополнение к нему. Указанный выше второй инструмент 18 имеет пуансон 39, который, например, путем его приведения в вертикальное возвратно-поступательное движение, обозначенное соответствующей стрелкой 40, можно вводить в контакт, соответственно в соприкосновение с одним из торцов 48 сотовой структуры 19. В предпочтительном варианте этот второй инструмент 18 выполнен с приводом 38, который позволяет приводить пуансон 39 во вращение синхронно со стержнем 44. Таким путем усилия, необходимые для приведения сотовой структуры 19 во вращение, распределяются между несколькими приводами 38, соответственно по увеличенной поверхности торца(-ов) 48 сотовой структуры 19, и поэтому даже при увеличении поперечного размера 17 обеспечивается равномерное расположение слоя 3 вокруг уже образованной сотовой структуры 19. Пуансон 39 может также являться частью опоры, соответственно может располагаться в периферийной зоне стержня 44. Помимо этого пуансон 39 можно также выполнить со множеством выступов, которые, например, входят в каналы 7 уже образованной сотовой структуры 19. Кроме того, для распределения прикладываемых к формируемому сотовому элементу усилий по большому пространству можно также предусмотреть средства аналогичного назначения, такие как дополнительные штыри, магнитные пластины и иные средства.

Помимо этого и сам накопитель 41 слоев можно объединить со вторым инструментом 18. При таком выполнении накопителя 41 слоев можно изменять его положение относительно образованной сотовой структуры 19, прежде всего вращать вокруг нее с возможностью изменения при этом радиуса такого вращения, отсчитываемого от оси стержня 44. Тем самым можно обеспечить перемещение накопителя 41 слоев по траектории 42, при движении по которой он постепенно удаляется от оси сотовой структуры 19 при своем круговом перемещении вокруг нее (аналогично движению по спирали) и таким путем постепенно наматывает слой 3 на стержень 44. Для приведения накопителя 41 слоев в движение по такой траектории 42 и/или в собственное вращение этот второй инструмент 18 также можно оснастить приводом 38.

В предпочтительном варианте первый и вторые инструменты 16 и 18 работают в регулируемом, взаимно согласованном режиме. Дополнительно можно предусмотреть средства для определения фактического поперечного размера 17 формируемой сотовой структуры, для позиционирования пуансона 39 и/или для перемещения вторых инструментов 18 относительного первого инструмента 16.

На фиг.12 проиллюстрирована предпочтительная область применения предлагаемого в изобретении сотового элемента 1. На этом чертеже схематично показан автомобиль 25 в виде грузового автомобиля, оснащенного двигателем внутреннего сгорания, выполненным в виде дизельного двигателя 45. Образующиеся в двигателе 45 при его работе ОГ проходят в системе 24 их выпуска в направлении 46 своего потока через несколько сотовых элементов 1, выполняющих различные функции, и после обработки или нейтрализации в них окончательно выбрасываются в окружающую атмосферу. В подобных автомобилях 25 используются главным образом сотовые элементы 1 диаметром более 150 мм. Предлагаемый в изобретении сотовый элемент, соответственно изготавливаемый предлагаемым в изобретении способом сотовый элемент наиболее пригоден для применения именно в качестве подобного сотового элемента 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОТОВЫЙ ЭЛЕМЕНТ С ГИБКИМИ МЕСТАМИ СОЕДИНЕНИЯ | 2009 |

|

RU2500901C2 |

| МЕТАЛЛИЧЕСКАЯ СОТОВАЯ СТРУКТУРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2352793C2 |

| СОТОВЫЙ ЭЛЕМЕНТ С ЗОНАМИ ГИБКОСТИ | 2009 |

|

RU2493384C2 |

| МЕТАЛЛИЧЕСКИЙ СОТОВЫЙ ЭЛЕМЕНТ С ОПРЕДЕЛЕННЫМИ МЕСТАМИ СОЕДИНЕНИЯ | 2009 |

|

RU2515941C2 |

| СОТОВЫЙ ЭЛЕМЕНТ С НЕ ИМЕЮЩЕЙ СОЕДИНЕНИЙ ЗОНОЙ | 2009 |

|

RU2480593C2 |

| СОТОВЫЙ ЭЛЕМЕНТ С ВНУТРЕННИМИ ПОЛОСТЯМИ | 2006 |

|

RU2391136C2 |

| СОТОВАЯ СТРУКТУРА И СПОСОБ НАНЕСЕНИЯ КЛЕЯ И ПРИПОЯ ПРИ ЕЕ ИЗГОТОВЛЕНИИ | 2002 |

|

RU2291767C2 |

| ЛИСТ ФОЛЬГИ С ПРОФИЛЬНОЙ СТРУКТУРОЙ СКОЛЬЖЕНИЯ, СОТОВЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2287710C2 |

| СОТОВЫЙ ЭЛЕМЕНТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНОГО СОТОВОГО ЭЛЕМЕНТА | 2009 |

|

RU2516716C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖАРОПРОЧНОГО СОТОВОГО ЭЛЕМЕНТА В ВИДЕ ЖАРОПРОЧНОЙ СТРУКТУРЫ | 2005 |

|

RU2381880C2 |

Изобретение относится к сотовому элементу, используемого для обработки отработавших газов. Сущность изобретения: сотовый элемент (1), имеющий корпус (2) и множество слоев (3) изогнутой формы (4) и заданной длины (5), каждый из которых образован по меньшей мере одним по меньшей мере частично профилированным листом фольги (6) с образованием множества каналов (7), характеризующихся своим поперечным сечением (8), причем большинство слоев (3) выполнено разной длины (5) таким образом, что по меньшей мере 95% каналов (7) имеют одинаковое поперечное сечение (8). Описаны также способ изготовления сотового элемента (1), также система (24) выпуска отработавших газов для автомобиля (25), оснащенного двигателем (45) внутреннего сгорания, содержащая сотовый элемент (1). Техническим результатом изобретения является обеспечение возможности технологически надежного изготовления крупных сотовых элементов с приложением малых усилий. 3 н. и 14 з.п. ф-лы, 12 ил.

1. Сотовый элемент (1), имеющий корпус (2) и множество слоев (3) изогнутой формы (4) и заданной длины (5), каждый из которых образован по меньшей мере одним по меньшей мере частично профилированным листом фольги (6) с образованием множества каналов (7), характеризующихся своим поперечным сечением (8), причем большинство слоев (3) выполнено разной длины (5) таким образом, что по меньшей мере 95% каналов (7) имеют одинаковое поперечное сечение (8).

2. Сотовый элемент (1) по п.1, отличающийся тем, что ни с одним слоем (3) не граничат два соседних с ним слоя (3) такой же, что и он сам, длины (5).

3. Сотовый элемент (1) по п.1, отличающийся тем, что разность между максимальной длиной (5) и минимальной длиной (5) слоя (3) составляет более 20 мм.

4. Сотовый элемент (1) по п.1, отличающийся тем, что слои (3) соединены друг с другом и с корпусом (2) неразъемными соединениями.

5. Сотовый элемент (1) по п.1, отличающийся тем, что концы слоев (3) прилегают по окружности (21) непосредственно к корпусу (2), а точки (10) соприкосновения слоев с корпусом предпочтительно образованы неразъемными соединениями.

6. Сотовый элемент (1) по п.1, отличающийся тем, что большинство листов фольги (6) выполнено разной длины (5).

7. Сотовый элемент (1) по п.1, отличающийся тем, что слои (3) образуют с корпусом (2) точки (10) соприкосновения с ним, среди по меньшей мере части которых расстояния (11) между соседними точками (10) соприкосновения различаются между собой.

8. Сотовый элемент (1) по п.1, отличающийся тем, что листы фольги (6) образуют места (12) контакта друг с другом и с корпусом (2), которыми совместно определяется общая зона (13) контакта, максимум 50% которой занимают неразъемные соединения (14).

9. Способ изготовления сотового элемента (1), по меньшей мере 95% каналов которого имеют одинаковое поперечное сечение, заключающийся в выполнении по меньшей мере следующих стадий:

а) формируют множество слоев (3) заданной длины (5), каждый из которых образуют из по меньшей мере одного по меньшей мере частично профилированного листа фольги (6) с образованием множества каналов (7), характеризующихся своим поперечным сечением (8), и большинство которых выполняют разной длины (5),

б) из по меньшей мере части из множества слоев (3) путем их укладки друг на друга набирают по меньшей мере один пакет (15),

в) этот по меньшей мере один пакет (15) подвергают формоизменению, в результате которой слои (3) приобретают изогнутую форму (4), и

г) по меньшей мере один пакет (15) помещают в корпус (2).

10. Способ по п.9, при осуществлении которого на стадии б) множество слоев (3) набирают в пакет (15) со смещением относительно друг друга.

11. Способ по п.9 или 10, при осуществлении которого множество слоев (3) по меньшей мере на стадии а) или б) фиксируют путем магнитной фиксации.

12. Способ по п.9 или 10, при осуществлении которого стадию в) выполняют по меньшей мере в два этапа.

13. Способ по п.12, при осуществлении которого выполняют по меньшей мере одну из следующих операций:

- по меньшей мере один пакет (15) перегибают вдвое,

- несколько пакетов (15) помещают в определенное положение относительно друг друга,

- несколько пакетов (15) совместно скручивают в рулон,

- по меньшей мере один пакет (15) подвергают формоизменению с помощью первого инструмента (16) до достижения первым размером (17) формируемого сотового элемента необходимой величины и затем по меньшей мере один пакет (15) подвергают дальнейшему формоизменению с помощью по меньшей мере одного второго инструмента (18).

14. Способ по п.9 или 10, при осуществлении которого на стадии в) формируют цилиндрическую сотовую структуру (19), которая характеризуется своим диаметром (20), который после помещения сотовой структуры в корпус (2) отличается от ее диаметра до ее помещения в корпус не более чем на 5%.

15. Способ по п.9 или 10, при осуществлении которого выполняют стадию д), на которой сотовый элемент (1) подвергают формоизменению в его окружном направлении (21).

16. Способ по п.9 или 10, при осуществлении которого выполняют стадию е), на которой по меньшей мере между листами фольги (6) или между по меньшей мере одним листом фольги (6) и корпусом (2) создают локально ограниченные неразъемные соединения (14) на локальных участках (22), которые в разных плоскостях (23) сотового элемента (1) имеют отличное друг от друга исполнение.

17. Система (24) выпуска отработавших газов для автомобиля (25), оснащенного двигателем (45) внутреннего сгорания, содержащая сотовый элемент (1) по одному из пп.1-8 или сотовый элемент (1), изготовленный способом по одному из пп.9-16.

| DE 10329002 А1, 20.01.2005 | |||

| WO 2005033484 А1, 14.04.2005 | |||

| DE 4025434 A1, 13.02.1992 | |||

| WO 9003220 A1, 05.04.1990 | |||

| DE 10235766 A1, 19.02.2004. |

Авторы

Даты

2011-09-20—Публикация

2006-06-09—Подача