Настоящее изобретение относится к сотовой структуре, образованной по меньшей мере частично профилированными или структурированными листами фольги, профильная структура которых характеризуется шагом между образующими ее гофрами и их высотой и образует проточные для текучей среды каналы, при этом в зоне контакта между листами фольги образована имеющая заданную ширину полоска нанесенных на них клея и порошкового припоя, а также к способу нанесения клея и припоя на такую сотовую структуру.

Подобные сотовые структуры используются прежде всего в качестве носителей каталитического нейтрализатора в системах выпуска отработавших газов (ОГ) мобильных двигателей внутреннего сгорания (ДВС) (например, двигателей с принудительным (искровым) воспламенением рабочей смеси или дизельных двигателей, или иных аналогичных двигателей). Такие сотовые элементы, а также способ их изготовления известны, например, из заявки ЕР 0422000 В1 или DE 2924592. В последней из двух заявок описана матрица-носитель для каталитического реактора, используемого для очистки ОГ ДВС автомобиля, которая изготовлена из жаропрочных стальных листов. Матрицу-носитель покрывают слоем катализатора, при этом стальные листы выполнены в виде гладких и гофрированных стальных листов и расположены как чередующиеся слои.

При выполнении процесса изготовления такой матрицы-носителя стальные листы предлагается сначала обезжиривать и/или протравливать. После этого и до набора в пакет чередующихся слоев гладких и гофрированных стальных листов на них наносят припой. При этом на гладкие, гофрированные или и на те и другие стальные листы наносят клей, соответственно припой. Припой наносят в виде полосок, ориентированных в направлении гофров гофрированных стальных листов или перпендикулярно указанному направлению. После набора стальных листов в пакет и свертывания в рулон с образованием матрицы-носителя последнюю нагревают и обеспечивают одновременное соединение между собой пайкой всех слоев, соответственно стальных листов. В настоящее время уже широко известно большое число форм, соответственно конфигураций расположения металлических листов друг относительно друга (в виде S-образно изогнутых, свернутых по спирали или иным аналогичным образом деформированных листов), при этом в этом отношении следует упомянуть, например, заявки ЕР 0430475 или ЕР 0436533.

Хотя этот процесс изготовления такой матрицы-носителя в прошлом и доказал свою высокую надежность и эффективность, однако он имеет недостатки, к которым относятся собственно низкая экономичность и пониженное качество паяных соединений. Хотя нанесение клея, соответственно припоя, в виде полосок уже и означает уменьшение количества клея, соответственно припоя, потребного для изготовления матрицы-носителя, однако, как показали проведенные исследования воздействия нагрузок на соединения между стальными листами, часть этих соединений отличается нежелательной, слишком высокой жесткостью. В этой связи было также установлено, что именно при использовании очень тонких стальных листов важно не подавать слишком большое количество припоя в матрицу-носитель, поскольку избыточное количество припоя при использовании такой матрицы-носителя в системе выпуска ОГ автомобилей повышает опасность повреждения матрицы-носителя под действием коррозии. Помимо этого, избыточное количество нанесенного припоя является фактором повышения производственных расходов, который необходимо учитывать прежде всего в крупносерийном производстве.

Еще одна технологическая проблема появляется при наборе стальных листов в пакет, соответственно при свертывании их в рулон. Поскольку припой наносят на листы уже до их набора в пакет, соответственно до свертывания в рулон, этот припой может также располагаться в зонах контакта между гофрированным и гладким стальным листом, в результате чего не обеспечивается прямой контакт между этими стальными листами. При последующей термообработке клей испаряется по меньшей мере частично, а припой расплавляется, в результате чего при определенных обстоятельствах образуются щели или трещины. Вследствие этого неразъемное соединение прилегающих друг к другу соседних стальных листов может оказаться не сплошным в сечении требуемого участка соединения. Щели или трещины оказывают заметное (отрицательное) влияние на длительную прочность такой матрицы-носителя, если она подвергается воздействию тепловых и динамических нагрузок в системе выпуска ОГ мобильного ДВС.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача по меньшей мере частично устранить описанные выше недостатки, присущие известным из уровня техники сотовым элементам и способам их изготовления. При этом необходимо разработать прежде всего сотовый элемент, который отличался бы долговечным соединением соседних листов фольги, а также способ, при осуществлении которого независимо от количества поданного припоя в зонах контакта соседних листов фольги оставалось бы лишь такое количество припоя, которое необходимо для создания долговечных паяных соединений.

Указанные задачи решаются с помощью предлагаемого в изобретении способа, отличительные признаки которого указаны в п.1, а также с помощью сотовой структуры, отличительные признаки которой указаны в п.13 формулы изобретения. Другие предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах формулы, при этом указанные в этих пунктах предпочтительные варианты могут использоваться по отдельности или в сочетании между собой.

С учетом сказанного выше предлагается способ нанесения клея и припоя на сотовую структуру, образованную по крайней мере одним по меньшей мере частично профилированным соответственно гофрированным листом фольги, профильная структура которого характеризуется шагом между образующими ее гофрами и их высотой, заключающийся в том, что:

- используют порошковый припой, средний диаметр частиц которого выбирают с таким расчетом, чтобы он по абсолютной величине не превышал 15% от высоты гофров,

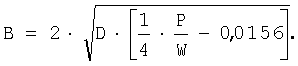

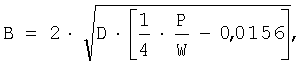

- определяют минимальную ширину полоски клея в соответствии с уравнением

где В соответствует ширине полоски клея, D соответствует диаметру припоя, Р соответствует шагу между гофрами и W соответствует высоте гофров,

- по крайней мере на по меньшей мере частично профилированный лист фольги наносят клей, который наносят в виде полоски в пределах заданной ее ширины по меньшей мере на часть вершин образованных гофрировкой гофров (гофры представляют собой расположенные с обеих сторон фольги вершины, выпуклости или экстремальные точки, к которым могут прилегать соседние листы фольги),

- на сотовую структуру наносят припой.

Выбор пригодного среднего диаметра частиц припоя определяется в основном толщиной листов фольги, поскольку необходимо исключить возможность ее дополнительного легирования. Кроме того, для специалистов в данной области очевидно, что существует также корреляция между толщиной используемых листов фольги и заданной плотностью распределения каналов в сотовой структуре, а тем самым также и высотой гофров профилированного листа фольги. Поэтому в данном случае предлагается выбирать средний диаметр частиц припоя с таким расчетом, чтобы он по абсолютной величине не превышал 15%, прежде всего менее 10%, предпочтительно менее 8% от высоты гофров.

Если высота гофров составляет, например, 0,73 мм, что может соответствовать, например, сотовой структуре, плотность распределения каналов в которой составляет 1000 каналов на кв. дюйм, то в соответствии с этим необходимо выбирать порошковый припой, средний диаметр частиц которого составляет менее 110 мкм.

В соответствии с этим сотовая структура образована по меньшей мере одним профилированным листом фольги, при этом предпочтительно использовать множество профилированных листов фольги. Профильная структура может быть выполнена по всей ширине и/или длине листа фольги, но при этом могут быть также участки с гладкими переходами. Профильная структура в контексте настоящего изобретения представляет собой, например, гофрировку или складчатость листа фольги, при этом предпочтительно выполнять регулярно повторяющуюся профильную структуру. В качестве наиболее пригодных для этой цели хорошо зарекомендовали себя профильные структуры, которые в основном похожи на синусоидальную гофрировку или гофрировку, имеющую эвольвентный профиль, которые при необходимости могут также иметь в отдельных местах иной профиль или локальные наложения других (соответственно, макро- и микропрофильных) структур. Предпочтительно, чтобы профильная структура имела расположенные на одинаковых расстояниях друг относительно друга экстремальные точки, например возвышения и впадины. При этом расстояние между двумя соседними возвышениями обозначается как шаг (своего рода длина волны), а высота гофра(-ов) (своего рода амплитуда) определяется как расстояние между воображаемыми линиями, соединяющими все возвышения и соответственно все впадины, и измеряется прежде всего в направлении, ориентированном поперек линии обозначения шага, соответственно перпендикулярно этой линии.

Клей наносят на профилированный лист фольги (изготовленной прежде всего из стали, легированной алюминием и хромом) в основном вдоль задаваемых экстремальными точками возвышений или впадин профильной структуры. При этом полоску клея по ширине предпочтительно располагать симметрично относительно экстремальных точек, при этом примерно половина ширины полоски клея должна находиться непосредственно рядом с экстремальными точками. Тем самым ширина полоски клея определяет тот участок на структурированном или профилированном листе фольги, на который необходимо нанести клей или повышающее адгезию средство, которое необходимо для закрепления или приклеивания частиц припоя. С учетом того факта, что в последующем на экстремальные точки накладываются смежные листы фольги и при этом задаются границы зоны контакта, именно в этой зоне контакта необходимо закрепить достаточное количество припоя, чтобы при последующей термообработке в этой зоне контакта обеспечить формирование неразъемного соединения. При этом важную роль играют прежде всего диаметр частиц припоя, а также пространственное расположение смежных листов фольги друг относительно друга.

Пространственное расположение смежных листов фольги друг относительно друга изменяется в соответствии с конфигурацией профильной структуры (определяемой прежде всего отношением шага к высоте гофров), в результате чего образуются, например, относительно пологие или относительно крутые незаполненные (припоем) промежутки в зоне контакта. Таким образом, очевидно, что частицы используемого припоя в зависимости от их диаметра можно помещать относительно близко к экстремальной точке, если боковые стороны профилированного листа фольги имеют относительно большой угол наклона, т.е. отношение между шагом и высотой гофров является небольшим. Если в зоне контакта необходимо закрепить лишь такое количество припоя, которое фактически требуется для формирования неразъемного соединения между смежными листами фольги, то необходимо обеспечить такую ширину полоски клея, в пределах которой в зоне контакта может расположиться лишь требуемое количество частиц припоя, имеющих заданный средний диаметр. При этом, например, удается предотвратить скопление клея на боковых поверхностях профильных элементов профилированного листа фольги, которое в противном случае соответственно привело бы к нежелательному увеличению количества прилипшего припоя.

Согласно одному из вариантов осуществления способа предлагается увеличивать ширину полоски клея на дополнительную ширину (Z), при этом дополнительная ширина находится в пределах 0,2D<Z<D, при этом D соответствует диаметру частиц припоя. Поэтому ширина полоски клея определяется согласно уравнению

Wz=В+Z.

Эта дополнительная величина соответственно необходима в том случае, если в процессе последующей эксплуатации полученные пайкой контакты подвергаются воздействию особо высоких тепловых и/или динамических нагрузок. Поэтому ширину полоски клея увеличивают на некоторую величину, благодаря чему на этой полоске может разместиться, например, дополнительная частица припоя (имеющая такой же или при известных условиях даже меньший диаметр). В соответствии с этим предлагаемый в изобретении способ обеспечивает возможность формировать неразъемные соединения, отличающиеся своего рода запасом надежности, при этом вблизи места контакта фиксируется или прилипает дополнительное, точно определенное количество припоя. Преимущество такого расположения дополнительного припоя проявляется также, например, в том случае, если сотовая структура изготовлена из относительно толстых листов фольги (например, из листов фольги, толщина которых превышает 60 мкм). Толстые листы фольги по сравнению с более тонкими листами фольги обладают относительно большей жесткостью, в результате чего при свертывании листов фольги в рулон в зонах контакта могут образовываться трещины или щели, которые впоследствии закрываются с помощью дополнительного прилипшего припоя.

В соответствии со следующим вариантом осуществления способа ширину полоски клея определяют с использованием поправки (К), которая составляет от 0 до 1 мм и которая вычитается из ширины полоски клея или складывается с нею. В соответствии с этим ширину полоски клея определяют с учетом дополнительной ширины и поправки согласно следующему уравнению:

BZ,K=В+Z±K.

Величину этой поправки следует выбирать с учетом прежде всего сформированной профильной структуры листа фольги. Если указанное выше уравнение для определения минимальной ширины полоски клея справедливо в основном для синусоидальной гофрировки, то поправка позволяет корректировать результаты при расчете, выполняемом для гофров, имеющих, например, прямоугольную форму. Такие формы гофров, боковые стенки которых характеризуются прежде всего очень крутым подъемом или большим углом наклона, становятся причиной получения незаполненных промежутков, формы которых сильно различаются между собой. Именно при таких конфигурациях отношение шага к высоте гофров может изменяться в широких пределах, но при этом не удается поместить прикрепляемую частицу припоя ближе к зоне контакта, и тем самым ширина полоски клея остается в основном неизменной. Этот эффект можно компенсировать с помощью поправки.

Помимо этого, предлагается на по меньшей мере частично профилированный лист фольги сначала наносить клей, затем формировать сотовую структуру (например, путем набора в пакет и/или свертывания листов фольги в рулон) и затем наносить припой на сотовую структуру со стороны ее торца. Тем самым удается исключить наличие припоя между листами фольги, который в противном случае отделяет друг от друга смежные листы фольги. В результате соответственно такого указанного в последнем случае расположения листов поданный припой скапливался бы при последующей термообработке лишь на одном из соединяемых между собой пайкой листов фольги и тем самым не использовался бы при образовании неразъемных соединений. При этом проявление этого эффекта удается предотвратить, поскольку листы фольги до свертывания в рулон покрывают лишь клеем. Лишь в том случае, когда листы фольги уже заняли свое окончательное положение друг относительно друга (например, в свернутом, соответственно скрученном, состоянии), припой подают в сотовую структуру со стороны ее торца. При этом в сотовой структуре остается лишь припой, прилипший к полоске клея в пределах ее ширины.

В связи со сказанным выше принципиально важно отметить, что в состав сотовой структуры наряду с по меньшей мере частично профилированными листами фольги могут также входить дополнительно гладкие листы фольги, при этом друг на друга можно укладывать поочередно соответственно по одному гладкому и одному гофрированному листу фольги. С целью сформировать требуемую конфигурацию сотовой структуры листы фольги могут быть свернуты, например, S-образно, ровно уложены друг на друга в пакет или свернуты по спирали. В соответствии с этим сама сотовая структура может иметь прямоугольную, овальную или цилиндрическую форму. В соответствии с типами выбранных листов фольги зоны контактов образуются между профилированными листами фольги, или между профилированными и(или) гладкими листами фольги, или между гладкими листами фольги. При этом наиболее предпочтительно формировать сотовую структуру с использованием по меньшей мере одного дополнительного, гладкого листа фольги, при этом в соответствии со способом изготовления по меньшей мере один из профилированных листов фольги и по меньшей мере один из гладких листов фольги набирают в пакет и/или свертывают в рулон с образованием проточных для текучей среды каналов. В контексте настоящего изобретения под текучими средами понимаются прежде всего газообразные среды и, в частности, отработавшие газы мобильных ДВС. Каналы проходят предпочтительно практически параллельно друг другу от одного торца до другого торца сотовой структуры.

Согласно следующему варианту осуществления способа ширину полоски припоя необходимо обеспечивать равной менее 1,75 мм, прежде всего менее 1 мм и предпочтительно менее 0,5 мм. После того как согласно указанному выше уравнению определен в основном нижний предел значений ширины полоски клея, гарантирующий получение долговечного соединения между смежными, прилегающими друг к другу листами фольги, предлагается определять верхний предел, который должен предотвратить использование повышенного количества припоя. В этой связи следует обращать внимание на то обстоятельство, что в общем случае в продажу не поступает порошковый припой, который постоянно состоял бы из частиц одинакового диаметра. Порошковые припои поставляются обычно в виде порошков определенного класса крупности, при этом следует учитывать, что в пределах соответствующего класса имеет место гауссовое распределение частиц по крупности или диаметру, максимальные значения которого примерно соответствуют указанному для данного класса диаметру частиц припоя. Согласно предлагаемому в изобретении способу необходимо выбирать прежде всего такую фракцию частиц припоя, которая соответствует значительно более строгим критериям по сравнению с обычным гауссовым распределением. Поэтому предпочтительно использовать такие выбираемые по среднему диаметру частиц припоя фракции, которые характеризуются дисперсией значений диаметра частиц, составляющей 0,8, прежде всего менее 0,5 и наиболее предпочтительно менее 0,3. Таким образом, можно гарантировать наличие фактически в поперечном сечении сотовой структуры соответственно лишь требуемого количества припоя, прежде всего лишь одной частицы припоя в каждом незаполненном промежутке.

В соответствии со следующим вариантом осуществления способа клей наносится лишь по меньшей мере на одну отдельную часть сотовой структуры в ее продольном направлении. Это означает, что полоска клея выполнена прерывистой соответственно по ширине профилированного листа фольги, или выполнен лишь один отдельный участок, начинающийся от торцевой стороны, соответственно лишь отдельный участок, расположенный между торцами сотовой структуры. В результате такого нанесения клея обеспечивается, например, неразъемное соединение между листами лишь на участке со стороны входа и/или со стороны выхода из сотовой структуры вблизи ее торцов. Преимущество такого соединения состоит в том, что сотовая структура имеет возможность компенсировать различное тепловое расширение, поскольку оно вызывает неодинаковое изменение длины внутренней части сотовой структуры и ее концевых частей именно в процессе нагрева, соответственно охлаждения.

Наиболее предпочтительно использовать клей, который может находиться в одном из двух целенаправленно изменяемых состояний, характеризующихся наличием или отсутствием у клея свойства клейкости, которое можно повторно активировать или деактивировать. Это означает, например, то, что сначала клей обнаруживает эффективное свойство клейкости, которое затем при определенных условиях деактивируется, и это эффективное свойство клейкости снова восстанавливается с помощью дополнительных мер. При этом при изготовлении сотового элемента наиболее предпочтительно использовать такой клей, который перед нанесением припоя позволяет:

- деактивировать свойство клейкости той его массы, которая скопилась вне пределов нанесенной полоски клея заданной ширины, и/или

- активировать свойство клейкости той его массы, которая образует полоску заданной ширины.

Преимущество применения подобного клея состоит, например, в том, что свойство клейкости можно деактивировать в процессе свертывания в рулон и/или в процессе набора листов фольги в пакет, благодаря чему обеспечивается скольжение друг относительно друга соседних листов фольги. Кроме того, преимущество такого клея состоит также в том, что можно целенаправленно деактивировать свойство клейкости той его массы, которая из-за неточности нанесения клея оказалась на поверхности листа фольги вне пределов полоски клея заданной ширины, в результате чего не происходит прилипания частиц припоя к этому участку поверхности. Для целенаправленного изменения свойства клейкости клея можно изменять, например, температуру и/или добавлять вещества, которые вступают в химическое взаимодействие с клеем. Другие свойства такого клея указаны в заявке WO 95/30508, которая в этом отношении в полном объеме включена в настоящее описание в качестве ссылки.

Согласно следующему варианту осуществления изобретения средний диаметр частиц порошкового припоя составляет от 40 до 120 мкм. При этом, как указано выше, необходимо обеспечить наименьшую дисперсию размеров или диаметра частиц припоя. Диаметр частиц припоя выбирается прежде всего с учетом количества подаваемого припоя, необходимого для формирования неразъемного соединения, которое выдерживает также тепловые (до 1000°С) и динамические (вибрации автомобиля, скачки давления ОГ) нагрузки в системе выпуска ОГ легкового автомобиля. Поскольку в продаже обычно предлагается порошковый припой, характеризующийся лишь определенной крупностью (например, 106 мкм, 75 мкм, 50 мкм), при необходимости вместо одной частицы большего диаметра следует предусмотреть размещение двух частиц припоя меньшего диаметра в каждом клиновидном промежутке или в каждой клиновидной "пазухе" в поперечном сечении сотовой структуры, поскольку таким образом можно обеспечить более точное потребное количество припоя.

В соответствии с другим вариантом осуществления способа после подачи припоя, соответственно после последующей термообработки сотовой структуры, получают полоску припоя шириной L, которая отличается от ширины полоски клея в основном в пределах допуска лишь максимум на 10%, предпочтительно максимум на 5% и прежде всего не превышает ширину полоски клея. Это означает, что образуются полоски припоя, имеющие четкие границы и включающие клиновидные промежутки. Вследствие этого боковые поверхности листов фольги, соответственно преобладающая часть стенок каналов, остаются свободными от припоя, благодаря чему повышается стойкость к коррозии сотовой структуры. Кроме того, исключается излишнее сужение поперечного сечения каналов, в противном случае вызывающее нежелательное повышение динамического напора ОГ, протекающих сквозь сотовую структуру.

Помимо этого, до подачи припоя в сотовую структуру предлагается помещать последнюю в кожух по меньшей мере частично. В результате этого устраняется дорогостоящая технологическая операция фиксации или закрепления большого числа листов фольги в процессе подачи припоя, поскольку кожух уже обеспечивает фиксацию этих листов фольги. Преимущество такого, лишь частичного, помещения сотового элемента в кожух проявляется прежде всего в том случае, если припой необходимо также нанести на внешнюю окружную поверхность сотовой структуры с целью обеспечить соединение сотовой структуры с кожухом. Это соединение между сотовой структурой и кожухом предпочтительно выполнять лишь с одного торца сотовой структуры, поскольку по сравнению с листами фольги трубчатый кожух, соответственно корпус или кожух (для изготовления которого используется материал большей толщины, составляющей от примерно 0,8 до 1,5 мм), имеет иные характеристики теплового расширения вследствие своей большей теплоемкости по сравнению с теплоемкостью листов фольги. После подачи или нанесения припоя сотовая структура полностью помещается в кожух, при этом в процессе последующей термообработки между собой соединяют пайкой листы фольги, а также соединяют листы фольги с кожухом.

Еще одним объектом настоящего изобретения является сотовая структура, образованная по меньшей мере частично профилированными листами фольги, благодаря которым образуются проточные для текучей среды каналы, геометрические характеристики и расположение которых определяются шагом и высотой гофров, при этом в зонах контакта между листами фольги предусмотрено наносить клей в виде полосок заданной ширины и прилипающий к этому клею порошковый припой, частицы которого характеризуются определенным средним диаметром. Согласно изобретению сотовая структура отличается тем, что зависимость между шириной полоски припоя и диаметром частиц припоя выражается в основном следующим уравнением:

Как уже указано выше, результат расчета согласно этому уравнению можно также скорректировать с учетом дополнительной ширины (Z), соответственно поправки (K). При этом следует особо обратить внимание на то, что эта описываемая сотовая структура представляет собой своего рода полуфабрикат, поскольку в принципе описано состояние сотовой структуры до выполнения термообработки, прежде всего процесса пайки. В процессе пайки некоторые компоненты клея улетучиваются, в результате чего после такой термической обработки полоска клея заданной ширины становится практически незаметной. Ничто не мешает использовать такой полуфабрикат для завершения изготовления уже соединенного пайкой сотового элемента.

Сотовая структура включает также предпочтительно гладкие листы фольги, при этом сотовую структуру согласно одному из вариантов ее выполнения изготавливают из листов фольги, толщина которой составляет менее 180 мкм, прежде всего менее 100 мкм и предпочтительно менее 40 мкм. Особо важное значение имеет точность размещения припоя на листах фольги, толщина которых составляет менее 20 мкм, и прежде всего на листах фольги, толщина которой составляет менее 15 мкм, поскольку при использовании таких исключительно тонких листов фольги относительная доля припоя в месте контакта оказывается сравнительно большой, что соответственно приводит к заметному влиянию припоя на состав материала фольги. Тем самым особое преимущество предлагаемого в изобретении способа проявляется применительно к изготовлению сотового элемента именно из листов фольги, имеющей такую исключительно малую толщину.

Согласно изобретению профильную структуру предлагается выполнять с высотой (W) гофров, составляющей от 4 до 0,5 мм, и/или с шагом (Р) от 6 до 0,8 мм. Особое значение имеет точность нанесения клея, прежде всего согласно предлагаемому в настоящем изобретении способу при изготовлении сотовых структур, характеризующихся высокой удельной плотностью расположения каналов по поперечному сечению, а также небольшой высотой гофров и/или малым шагом профильной структуры. В связи с этим высоту гофров предпочтительно задавать равной менее 1 мм, прежде всего менее 0,75 мм, соответственно шаг предпочтительно задавать равным менее 2 мм, прежде всего менее 1,5 мм. При таких заданных значениях высоты гофров, соответственно шага, образуются каналы, имеющие оптимальную площадь поперечного сечения с точки зрения минимизации сопротивления потоку ОГ. Кроме того, следует учитывать то, что на листы фольги обычно наносят покрытие из γ-оксида алюминия, которое пропитано каталитически активным материалом. Функция этого покрытия из γ-оксида алюминия заключается в том, чтобы обеспечить особо развитую, большую поверхность в каналах, благодаря чему обеспечивается интенсивное контактирование каталитически активного материала с ОГ. Если для каналов выбираются обтекаемые формы, то они обусловливают забивание каналов и, как следствие, повышение динамического напора ОГ перед таким сотовым элементом.

Хотя этот способ и пригоден для осуществления при изготовлении сотовых элементов, характеризующихся всеми известными величинами плотности расположения каналов по поперечному сечению, составляющими от 200 до более 1600 каналов на кв. дюйм, однако наиболее предпочтительно осуществлять его (способ) при изготовлении сотовой структуры, характеризующейся плотностью расположения каналов по поперечному сечению, составляющей более 600 каналов на кв. дюйм, прежде всего даже более 800 каналов на кв. дюйм. Выбор плотности расположения каналов, которая представляет собой число каналов, приходящееся на единицу площади поперечного сечения сотовой структуры, определяется в основном условиями применения сотовой структуры. Кроме того, при этом необходимо учитывать, например, толщину листов фольги и/или форму гофров или элементов профильной структуры.

В соответствии еще с одним вариантом выполнения сотового элемента по меньшей мере один лист фольги имеет вторичную профильную структуру, которая ограничивает отдельный участок и протяженность полоски клея заданной ширины в продольном направлении сотовой структуры. При этом в контексте настоящего изобретения под вторичной профильной структурой следует понимать такую деформацию листа фольги, которая проходит точечно и/или в основном поперек профильной структуры профилированных листов фольги. Кроме того, эту вторичную профильную структуру следует выполнять значительно меньших размеров, соответственно более плоской с таким расчетом, чтобы вторичная профильная структура характеризовалась, например, такой высотой ее элементов, которая соответственно составляет менее 20%, прежде всего менее 10% и предпочтительно менее 5% от высоты гофров профилированного листа фольги. Вторичная профильная структура создает ограничение для полоски клея заданной ширины в направлении оси, соответственно в направлении расположения экстремальных точек (возвышений или впадин гофров). Кроме того, вторичная профильная структура может выполнять, например, функцию направляющей планки. Сказанное относится прежде всего к варианту расположения направляющих планок по краю участков или полосок с нанесенным клеем и/или вне этих полосок. Эти направляющие планки облегчают скольжение друг относительно друга листов фольги при их свертывании в рулон, благодаря чему предотвращается размазывание клея и/или нежелательное на данной технологической стадии схватывание между собой листов фольги.

Кроме того, по меньшей мере на одном листе фольги предлагается создавать пассивирующую пленку, ограничивающую отдельный участок и длину полоски клея заданной ширины в продольном направлении сотовой структуры. При этом в контексте настоящего изобретения под пассивирующей пленкой следует понимать, например, химическое вещество, которое оказывает влияние на свойство клейкости клея, благодаря чему, например, клей, находящийся за пределами полоски требуемой ширины, деактивируется вследствие контакта с пассивирующей пленкой, т.е. теряет свое свойство клейкости (при необходимости на длительный срок). Поэтому пассивирующую пленку можно использовать не только для ограничения отдельного участка в продольном направлении, но при известных условиях также и для того, чтобы исключить наличие адгезионно активного клея на боковых поверхностях гофров или элементов профильной структуры профилированных листов фольги за пределами полоски клея требуемой ширины.

Далее изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи. При этом следует отметить, что показанные на этих чертежах варианты осуществления изобретения не ограничивают его объем, а представляют собой лишь наиболее предпочтительные примеры его осуществления, выбранные для подробного описания изобретения. На прилагаемых к описанию чертежах, в частности, показано:

на фиг.1 - вид с торца заключенной в трубчатый кожух сотовой структуры перед проведением процесса пайки,

на фиг.2 - схематичное детальное изображение конструкции сотовой структуры,

на фиг.3 - устройство для нанесения клея на профилированный лист фольги,

на фиг.4 - другой вариант выполнения сотовой структуры,

на фиг.5 - схема, иллюстрирующая предлагаемый в изобретении способ.

На фиг.1 в виде с торца показана сотовая структура 1, которая уже полностью помещена в кожух 10. Эта сотовая структура 1 изображена со стороны одного из ее торцов 5 в предельно упрощенном схематичном виде и образована, как это видно на примере детального местного разреза, из гладких 6 и профилированных 2 листов фольги, которые совместно по спирали свернуты в рулон. На фиг.1 также хорошо видно, что профилированный лист 2 фольги и смежные с ним гладкие листы 6 фольги образуют проточные для ОГ каналы 7. Каналы 7 имеют в основном одинаковое поперечное сечение и проходят практически параллельно друг другу от одного торца 5 сотовой структуры 1 до другого ее - противоположного - торца. На фиг.1 сотовая структура 1 показана после процесса нанесения на нее припоя, в результате которого (процесса) в зоне контакта между смежными листами фольги образуется полоска нанесенного на них припоя шириной L. Ширина L полоски припоя соответствует прежде всего ширине участка вблизи зоны контакта между собой смежных листов фольги, на котором в направлении продольной протяженности каналов последовательно расположено множество частиц припоя.

На фиг.2 схематично и детально показана конструкция сотовой структуры 1. При этом показаны профилированный лист 2 фольги и гладкий лист 6 фольги (в неизогнутом состоянии), которые соприкасаются между собой в точке их контакта, соответственно в зоне 11 их контакта, и которые образуют каналы 7. Профильная структура профилированного листа 2 фольги характеризуется шагом Р, который соответствует расстоянию между двумя соседними экстремальными точками 23 (т.е. расстоянию между верхними точками, соответственно между нижними точками двух соседних гофров). Помимо этого, профильная структура профилированного листа фольги характеризуется высотой W гофров, которая соответствует расстоянию между двумя противоположными экстремальными точками 23 (т.е. между верхней и нижней точками одного гофра). В зоне 11 контакта профилированных и гладких листов фольги между ними образуются клиновидные промежутки ("пазухи") 25, пространственная форма которых определяется в основном углом наклона боковой стороны 24 гофра профилированного листа фольги. При этом профилированные 2 и/или гладкие 6 листы фольги имеют заданную толщину 12.

На фиг.2 показана также полоска клея шириной В, которую предпочтительно располагать симметрично относительно экстремальных точек 23. Ширину В полоски клея можно, предпочтительно с обеих ее сторон, дополнительно увеличить на величину Z. Ширина В полоски клея выбирается при этом с таким расчетом, чтобы порошковый припой 3 за счет его прилипания к клею скапливался в клиновидных пазухах 25 лишь в необходимом количестве. При этом речь предпочтительно идет о накоплении в каждой клиновидной пазухе 25 лишь некоторого небольшого количества, прежде всего только двух частиц припоя, наиболее предпочтительно только одной единственной частицы припоя средним диаметром D.

На фиг.3 проиллюстрирована одна из возможностей нанесения клея 4 на профилированный лист 2 фольги. С этой целью профилированный лист 2 фольги пропускают между двумя распределительными валиками 16, между которыми имеется небольшой зазор. В ходе этого процесса профилированный лист 2 фольги контактирует с распределительными валиками 16 лишь своими экстремальными точками 23 (впадинами между гофрами и их вершинами), в результате чего на него наносится полоска клея определенной ширины. Показанный на фиг.3 сверху распределительный валик 16 непосредственно связан с питателем 18, с помощью которого клей 4 наносится на поверхность распределительного валика 16. Подача клея из питателя 18 происходит при этом под действием силы тяжести. Боковая поверхность расположенного под профилированным листом 2 фольги распределительного валика смачивается клеем 4 с помощью валика 17, который связан с питателем 18. В показанном на фиг.3 устройстве длина его распределительных валиков 16 примерно соответствует ширине 15 профилированного листа 2 фольги. При такой длине распределительных валиков клей наносится полоской заданной ширины сразу по всей ширине 15 профилированного листа фольги.

Следует отметить, что специалистам в данной области известны самые разнообразные технологии нанесения клея подобными полосками. Наряду с показанным устройством, в котором для нанесения клея используются распределительные валики 16, известно также применение в этих же целях, например, распылительных сопел, клейких лент и т.п. При этом можно использовать большое разнообразие механических устройств и/или физических принципов, в том числе, например, определенные капиллярные эффекты, силу тяжести, давление или иные аналогичные по достигаемому результату физические закономерности и явления.

Профилированный лист 2 фольги с нанесенным на него клеем затем сводят с гладким листом 6 фольги и путем их совместного свертывания в рулон по спирали вокруг оси 9 формируют сотовую структуру.

На фиг.4 проиллюстрирован процесс свертывания в рулон профилированного листа 2 фольги с уже нанесенным на него клеем совместно с гладким листом 6 фольги, в ходе которого (процесса) эти листы фольги сводят друг с другом и затем сворачивают в рулон по спирали вокруг оси 9. В отличие от показанного на фиг.3 профилированного листа 2 фольги в данном случае клей нанесен на профилированный лист фольги не по всей его ширине 15 (не обозначена). В этом случае профилированный лист 2 фольги имеет два отдельных участка 8, которые начинаются от торцов 5 и проходят в сторону центральной части профилированного листа 2 фольги. Эти отдельные участки 8 ограничены вторичной профильной структурой. Образующие такую вторичную профильную структуру гофры имеют уменьшенную на заданную величину высоту, и поэтому непосредственно при использовании для нанесения клея описанного выше устройства его распределительные валики 16 не контактируют с гофрами этой вторичной структуры. По этой причине участки профилированного листа 2 фольги со вторичной профильной структурой не смачиваются клеем 4.

Помимо этого, профилированный лист 2 фольги в своей средней, соответственно центральной, части имеет еще один отдельный участок 8', протяженность которого в направлении оси 9 ограничена при этом пассивирующей пленкой 14. Пассивирующую пленку можно наносить на профилированный лист 2 фольги или получать на нем до или после нанесения на него клея.

На фиг.5 показана схема, иллюстрирующая предлагаемый в изобретении способ. На 1-й стадии на профилированный лист 2 фольги наносят клей 4. Эта операция выполняется с помощью двух сопел 19, расположенных по разные стороны профилированного листа 2 фольги. В ходе этого процесса соплом 19, соответственно соответствующим устройством, на обращенную кверху поверхность вершин гофров, соответственно на обращенную книзу поверхность впадин между гофрами профилированного листа 2 фольги, наносится по полоске клея.

На 2-й стадии профилированный лист 2 фольги подвергают очистке, удаляя с него лишний клей 4, попавший на участок, расположенный за пределами полоски клея шириной В. Для подобной очистки профилированного листа фольги от излишка нанесенного на него клея могут использоваться самые разнообразные средства, в том числе и в различных сочетаниях между собой, которые также хорошо известны специалистам в данной области техники. При применении в этих целях, соответственно при выборе химических веществ, абразивных материалов или инструментов для механической обработки, следует учитывать прежде всего необходимость соблюдения требуемой точности размеров полосок клея. В показанном на фиг.5 примере в качестве очищающих средств 20 используется пара пропитанных растворителем полировальных кругов, которыми с поверхности профилированного листа фольги удаляется лишний клей, к которому в противном случае могли бы прилипнуть частицы припоя в не предусмотренных для этого местах.

Предварительно обработанные профилированные листы 2 фольги и гладкие листы 6 фольги (не показаны) набирают затем в пакет и после этого S-образно скручивают в рулон, как это схематично показано на 3-й стадии на фиг.5. Подготовленную таким путем сотовую структуру 1 частично вводят в кожух 10.

На 4-й стадии на сотовую структуру наносят припой, в качестве которого в данном случае используют порошковый припой 3, наносимый на сотовую структуру с помощью соответствующего устройства 21. В качестве устройства 21 для нанесения припоя может использоваться, например, сопло, посредством которого порошковый припой 3 вводится внутрь сотовой структуры 1. При этом припой можно подавать в направлении силы тяжести либо в противоположном направлении, для чего сотовый элемент 1 и кожух 10 по меньшей мере частично погружают в слой псевдоожиженного порошкового припоя. При необходимости одновременного нанесения припоя на наружную боковую поверхность сотовой структуры 1 на эту поверхность после свертывания листов фольги в рулон, соответственно после помещения сотовой структуры в кожух 10, необходимо нанести дополнительный слой клея, чтобы в последующем припой 3 прилипал и к боковой поверхности сотовой структуры 1.

В завершение (5-я стадия) сотовую структуру 1 полностью помещают в кожух 10 и подвергают в печи 22 термообработке (пайке). Для соединения пайкой листов фольги между собой, соответственно листов фольги с кожухом 10, предпочтительно использовать вакуумную пайку твердым припоем.

Подводя итог вышесказанному, можно констатировать, что предлагаемое в изобретении решение позволяет изготовить сотовый элемент, соответственно матрицу-носитель каталитически активного покрытия, пригодного для химического превращения содержащихся в ОГ вредных веществ, образующихся при работе автомобильных ДВС. Тем самым несмотря на предлагаемое в изобретении нанесение на листы фольги полосок клея минимальной ширины с последующим нанесением на него припоя обеспечивается долговечное их паяное соединение между собой в условиях преобладающих в системе выпуска ОГ высоких термических и динамических нагрузок и одновременно с этим удается избежать чрезмерного расхода припоя. Достигаемые в результате преимущества состоят, с одной стороны, в снижении расходов на изготовление подобной сотовой структуры, а с другой стороны, в повышении технологической надежности процесса изготовления таких сотовых структур и увеличении срока их службы.

Изобретение может быть использовано при изготовлении сотовых структур, например, для носителей каталитического нейтрализатора в системах выпуска отработавших газов. Средний диаметр частиц порошкового припоя выбирают с таким расчетом, чтобы он по абсолютной величине не превышал 15% от высоты гофров. Определяют минимальную ширину полоски клея в зависимости от высоты гофров и диаметра частиц припоя в соответствии с заданным уравнением. По меньшей мере, на часть вершин гофров профилированного листа фольги наносят клей в виде полоски в пределах определенной ее ширины. На сотовую структуру наносят припой. Неразъемное соединение образующих сотовую структуру листов фольги обладает достаточно высокой надежностью в условиях тепловых и динамических нагрузок. 2 н. - 17 з.п. ф-лы, 5 ил.

по крайней мере на по меньшей мере частично профилированный лист (2) фольги наносят клей, который наносят в виде полоски в пределах заданной ее ширины (В) по меньшей мере на часть вершин, образованных гофрировкой гофров, и на сотовую структуру (1) наносят припой.

0,2D<Z<D.

| СПОСОБ НАНЕСЕНИЯ КЛЕЯ И ПРИПОЯ НА СОТОВОЕ ИЗДЕЛИЕ | 1989 |

|

RU2051014C1 |

| Устройство для освещения сцены | 1934 |

|

SU44522A1 |

| СПОСОБ ПАЙКИ МЕТАЛЛИЧЕСКИХ ИЗОГНУТЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2100156C1 |

| СПОСОБ НАНЕСЕНИЯ ПРИПОЯ НА МЕТАЛЛИЧЕСКУЮ СТРУКТУРУ, В ЧАСТНОСТИ НА ОТДЕЛЬНЫЕ УЧАСТКИ ЭЛЕМЕНТА С СОТОВОЙ СТРУКТУРОЙ | 1993 |

|

RU2096145C1 |

| Способ пайки сотовых металлических конструкций | 1989 |

|

SU1682066A1 |

Авторы

Даты

2007-01-20—Публикация

2002-12-20—Подача