Изобретение относится к механосборочному производству, а именно к устройствам для демонтажа прессовых соединений типа вал-втулка, и может быть использовано, в частности, при ремонте подвижного состава железных дорог для выпрессовки осей из колес

Цель изобретения - повышение производительности и снижение металлоемкости.

Поставленная цель достигается путем сокращения времени на подготовку устройства к работе и упрощения встроенного механизма повышения давления.

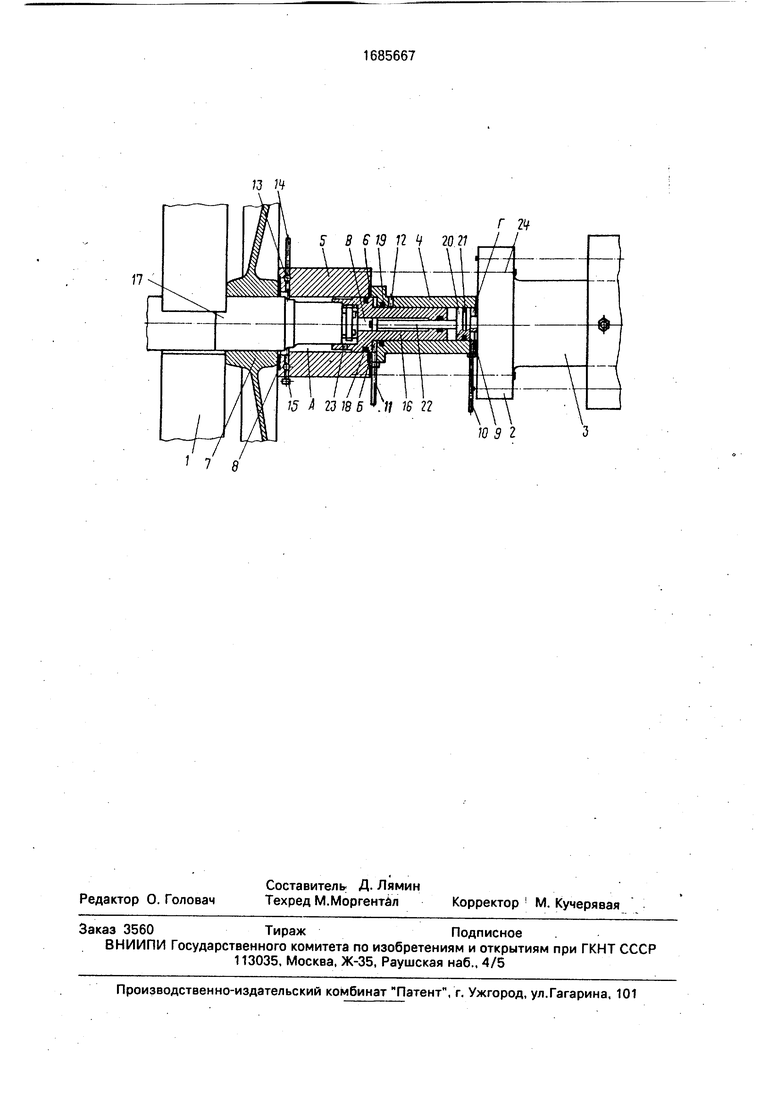

На чертеже схематично представлено устройство для распрессовки осей колес продольный разрез

Устройство содержит смонтированные на основании ложемент 1 с отверстием для установки разбиваемого узла и оппозитно и соосно этому ложементу 1 подвижную нажимную плиту 2, закрепленную на плунжере 3 пресса. Между ложементом 1 и плитой 2 размещен силовой цилиндр, имеющий полый корпус, состоящий из цилиндрических втулок 4 и 5. состыкованные между собой торцы втулок 4 и 5 уплотнены при помощи прокладки 6, а на торцах этих втулок, поджатых соответственно к нажимной плите 2 и колесу 7, размещены уплотнения 8 и 9. Во втулке 4 выполнены радиальные каналы для подвода рабочей среды и установлены штуцеры 10 и 11, а также имеется компенсационное отверстие 12. Во втулке 5 выполнены аналогичные каналы, в одном из которых установлен обратный клапан 13 и имеется штуцер 14, а в другом размещен шариковый клапан 15 для выпуска воздуха из рабочей полости А В полости составного корпуса установлен с возможностью осевого перемещения поршень 16 со сквозным отверстием, соосным с проО 00

ел о о VJ

дольной осью силового цилиндра и элементом крепления на конце к шейке выпрессовываемой оси 17. Полость Б, образованная ступенчатыми поверхностями втулок 4 и 5 и поршня 16, герметизирована при помощи кольцевых уплотнений 18 и 19. В полости цилиндрической втулки 4 с возможностью осевого перемещения относительно нее установлен дополнительный поршень 20 с уплотнением 21 и штоком в виде стержня 22, размещенным в сквозном отверстии основного поршня 16. Полость В, образованная стенками вышеупомянутого отверстия поршня 16 и торцами штока 22 дополнительного поршня 20 и оси 17, соединена радиальным отверстием 23 в поршне 16 с полостью А. Полость Г за поршнем 20 используется для повышения давления в полости В.

Устройство работает следующим образом.

Демонтируемая колесная пара, состоящая из колеса 7 и оси 17, устанавливается на ложемент 1. На выступающую шейку оси 17 надевают цилиндрическую толстостенную втулку 5, прижимая ее на прокладке 9 к ступице колеса 7. К концу оси 17 прикрепляют поршень 16, центрируя им втулку 5. Надетую на поршни 16 и 20 цилиндрическую втулку 4 с прокладками 6 и 8, ходом плунжера 3 нажимной плитой 2 прижимают через втулку 5 к ступице колеса 7. Плиту 2 скрепляют со втулкой 5 при помощи стяжных элементов 24. Нагнетают масло от гидросистемы пресса через штуцер 14 в полость А, при этом заполняется и полость В, а поршень 20 устанавливается в правое крайнее положение. Выпускают воздух из рабочей камеры через клапан 15, закрывают шариковый клапан и доводят давление в полости А до величины, обеспечиваемой масляным насосом пресса. Затем подают масло от насоса в полость 1 через штуцер 10 и тем самым повышают давление в полости В, а через канал 23 - и в полости А (обратно пропорционально соотношению площадей поршня 20 и штока 22). При достижении необходимого расчетного давления в рабочей полости, сообщающейся с зоной сопряжения ступицы колеса 7 с осью 17, подают масло от гидросистемы пресса через штуцер 11 в полость В, поддерживая давление в полости Г, и производят сдвиг

оси 17 относительно колеса 7 в условиях гидрораспора между сопряженными поверхностями последних. При падении дав- i ления масла в полости А снижают давление

в полости Г подачей через штуцер 14 возвращают поршень 20 вправо, заполняя полость В, и продолжают распрессовку в указанной выше последовательности. При крайнем ле вом положении основного поршня 16 предподступичная часть оси 17 выходит из сопряжения со ступицей колеса 7. Прекращают подачу масла в устройство от гидросистемы пресса, сливают остатки масла из втулки 5, отъединяют шейку оси 16 от поршня 16 и обратным ходом плунжера 3 пресса отводят все устройство для распрессовки в крайнее правое положение. При этом поршень 16 остается в левом крайнем положении относительно втулки 5. В указанном

положении устройство для выпрессовки осей вновь готово к работе.

Формула изобретения Устройство для распрессовки осей колес, содержащее смонтированные на основании ложемент с отверстием для установки разбираемого узла, расположенный соосно и оппозитно к этому ложементу, пресс с подвижной нажимной плитой, а также размещенный между ложементом и плитой силовой цилиндр, имеющий полый составной корпус с торцовыми и внутренними кольцевыми уплотнениями, ступенчатой внутренней поверхностью, а также с

каналами и штуцерами для подвода рабочей среды, поршень с элементом крепле- ния к демонтируемой оси на торце и уплотнением на наружной поверхности, а также дополнительный поршень, причем

как основной, так и дополнительный поршни концентрично установлены в корпусе с возможностью осевого перемещения относительно последнего, отличающее- с я тем, что, с целью повышения проиэводительности и снижения металлоемкости, корпус выполнен в виде двух соосно установленных втулок, основной поршень выполнен полым и с кольцевым уплотнением на внутренней поверхности, а дополнительный поршень выполнен со штоком, размещенным в полости основного поршня, соосно продольной оси силового цилиндра.

1 7 8

Ю 9 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для распрессовки осей колес | 1988 |

|

SU1606305A1 |

| Устройство для расспрессовки осей колес | 1990 |

|

SU1770112A2 |

| Устройство для запрессовки и распрессовки осей колес | 1991 |

|

SU1803302A1 |

| Устройство для сборки и разборки прессовых соединений типа вал-втулка | 1989 |

|

SU1750912A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1989 |

|

SU1685669A1 |

| Устройство для запрессовки и распрессовки осей колес | 1988 |

|

SU1722768A1 |

| Устройство для распрессовки осей колес | 1991 |

|

SU1827339A1 |

| Устройство для сборки запрессовкой и распрессовки соединений типа вал-втулка | 1991 |

|

SU1810269A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1516295A1 |

| Устройство для сборки с натягом соединений деталей типа вал-втулка | 1991 |

|

SU1794623A1 |

Изобретение относится к механосборочному производству, а именно к устройствам для демонтажа с гидрораспором прессовых соединений типа вал-втулка. Цель изобретения - повышение производительности и снижение металлоемкости путем сокращения времени на подготовку к работе и упрощения встроенного механизма повышения давления На конце шейки демонтируемой оси 17 закрепляется поршень 16 с дополнительным поршнем 20 С использованием торцовых уплотнений 6, 8, 9 надетые на поршни цилиндрические втулки 4 и 5 прижимаются нажимной плитой 2 к ступице колеса 7, опирающегося на ложемент 1 Нагнетают масло через штуцер 14 в полости А и В, запирают эти полости и подают давление через штуцер 10 После достижения расчетной величины давления в полости А подают масло через штуцер 11 и сдвигают оси 17 из отверстий колеса 7 в условиях гидрораспора 1 ил Ё

| Устройство для распрессовки осей колес | 1988 |

|

SU1606305A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-10-23—Публикация

1988-12-19—Подача