1

(21)4646726/27 (22)06.02.89 (46)23.10.91. Бюл. №39

(71)Белорусский институт инженеров железнодорожного транспорта

(72)И.Л.Чернин, В.И.Сенько и Н.В.Овчинникова

(53)658.515(088.8)

(56)Авторское свидетельство СССР № 1523300, кл. В 23 Р 19/02, 23.02.88.

(54) УСТРОЙСТВО ДЛЯ СБОРКИ ЗАПРЕССОВКОЙ ДЕТАЛЕЙ ТИПА ВАЛ-ВТУЛКА

(57)Изобретение относится к механосборочному производству, в частности к устройствам для сборки и разборки с гидрораспором изделий типа вал-втулка (В). Цель изобретения - повышение производительности и качества путем снижения времени на вспомогательные операции и устранения погрешностей, вызванных отклонением размеров втулок по длине от номинала. При запрессовке В 22 устанавливают на соединительную В 4, скрепляя последнюю с направляющим штоком 1. Подавая давление через штуцер 7, прижимают, используя дополнительные полукольца 20, В 22 к корпусу 5, зажимают В 22 зажимами 9 и производят начальную механическую напрессовку В на длину, определяемую заранее выставленным зазором между упорной крышкой 11 и поршнем 13. Подачей давления через штуцер 8 осуществляют напрессовку в условиях гидрораспора. Регулировкой положения поршня 13 относительно компенсационного штока 16 выдерживают постоянную величину начальной механической напрессовки при различных длинах напрессовываемой В 22. Распрессовка осуществляется в обратном порядке. 1 ил.

ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1516295A1 |

| Устройство для сборки запрессовкой и распрессовки соединений типа вал-втулка | 1991 |

|

SU1810269A1 |

| Устройство для сборки и разборки прессовых соединений типа вал-втулка | 1989 |

|

SU1750912A1 |

| Устройство для распрессовки осей колес | 1991 |

|

SU1827339A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1523300A1 |

| Устройство для сборки с натягом соединений деталей типа вал-втулка | 1991 |

|

SU1794623A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1516293A1 |

| Устройство для распрессовки осей колес | 1988 |

|

SU1685667A1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКЕ ОСИ КОЛЕСНОЙ ПАРЫ | 2009 |

|

RU2415391C1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1989 |

|

SU1687419A1 |

10

ГТ7Т1Т-7 /

Ь 23 1 в 18 А Ю 15

О 00

ел о

о ю

ul

П11

Изобретение относится к механосборочному производству, а именно к устройствам для сборки и разборки с гидрораспором соединений типа вал-втулка, и может быть использовано, в частности при монтаже и демонтаже внутренних колец подшипников колесных пар вагонов.

Цель изобретения - повышение производительности и качества путем снижения времени на вспомогательные операции по подготовке устройства к работе и устранения погрешностей сборки, вызванных отклонением по длине от номинала размеров втулок.

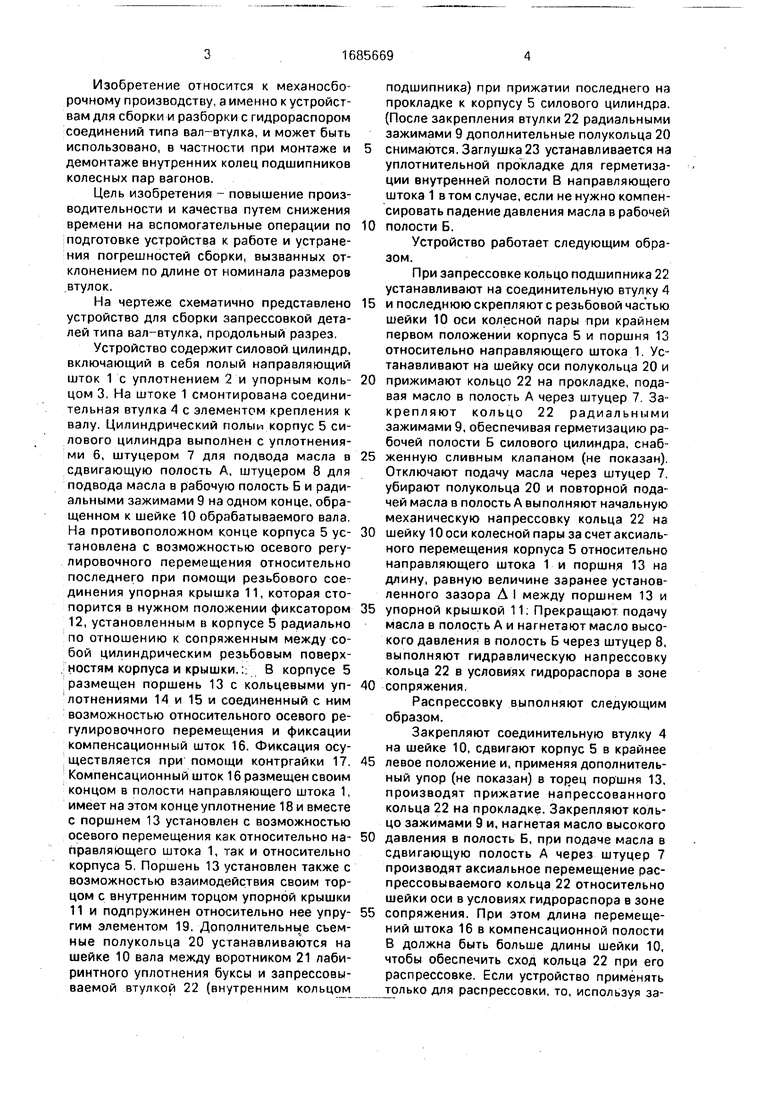

На чертеже схематично представлено устройство для сборки запрессовкой деталей типа вал-втулка, продольный разрез.

Устройство содержит силовой цилиндр, включающий в себя полый направляющий шток 1 с уплотнением 2 и упорным кольцом 3. На штоке 1 смонтирована соединительная втулка 4 с элементом крепления к валу. Цилиндрический полый корпус 5 силового цилиндра выполнен с уплотнениями б, штуцером 7 для подвода масла в сдвигающую полость А, штуцером 8 для подвода масла в рабочую полость Б и радиальными зажимами 9 на одном конце, обращенном к шейке 10 обрабатываемого вала. На противоположном конце корпуса 5 установлена с возможностью осевого регулировочного перемещения относительно последнего при помощи резьбового соединения упорная крышка 11, которая стопорится в нужном положении фиксатором 12, установленным в корпусе 5 радиально по отношению к сопряженным между собой цилиндрическим резьбовым поверхностям корпуса и крышки.:. В корпусе 5 размещен поршень 13 с кольцевыми уплотнениями 14 и 15 и соединенный с ним возможностью относительного осевого регулировочного перемещения и фиксации компенсационный шток 16. Фиксация осуществляется при помощи контргайки 17. Компенсационный шток 16 размещен своим концом в полости направляющего штока 1, имеет на этом конце уплотнение 18 и вместе с поршнем 13 установлен с возможностью осевого перемещения как относительно направляющего штока 1, так и относительно корпуса 5. Поршень 13 установлен также с возможностью взаимодействия своим торцом с внутренним торцом упорной крышки 11 и подпружинен относительно нее упругим элементом 19. Дополнительные сьем- ные полукольца 20 устанавливаются на шейке 10 вала между воротником 21 лабиринтного уплотнения буксы и запрессовываемой втулкой 22 (внутренним кольцом

подшипника) при прижатии последнего на прокладке к корпусу 5 силового цилиндра. (После закрепления втулки 22 радиальными зажимами 9 дополнительные полукольца 20

снимаются. Заглушка 23 устанавливается на уплотнительной прокладке для герметизации внутренней полости В направляющего штока 1 в том случае, если не нужно компенсировать падение давления масла в рабочей

0 полости Б.

Устройство работает следующим образом.

При запрессовке кольцо подшипника 22 устанавливают на соединительную втулку 4

5 и последнюю скрепляют с резьбовой частью шейки 10 оси колесной пары при крайнем первом положении корпуса 5 и поршня 13 относительно направляющего штока 1. Устанавливают на шейку оси полукольца 20 и

0 прижимают кольцо 22 на прокладке, подавая масло в полость А через штуцер 7. Закрепляют кольцо 22 радиальными зажимами 9, обеспечивая герметизацию рабочей полости Б силового цилиндра, снаб5 женную сливным клапаном (не показан). Отключают подачу масла через штуцер 7, убирают полукольца 20 и повторной подачей масла в полость А выполняют начальную механическую напрессовку кольца 22 на

0 шейку 10 оси колесной пары за счет аксиального перемещения корпуса 5 относительно направляющего штока 1 и поршня 13 на длину, равную величине заранее установленного зазора Л I между поршнем 13 и

5 упорной крышкой 11. Прекращают подачу масла в полость А и нагнетают масло высокого давления в полость Б через штуцер 8, выполняют гидравлическую напрессовку кольца 22 в условиях гидрораспора в зоне

0 сопряжения.

Распрессовку выполняют следующим образом.

Закрепляют соединительную втулку 4 на шейке 10, сдвигают корпус 5 в крайнее

5 левое положение и, применяя дополнительный упор (не показан) в торец поршня 13, производят прижатие напрессованного кольца 22 на прокладке. Закрепляют кольцо зажимами 9 и, нагнетая масло высокого

0 давления в полость Б, при подаче масла в сдвигающую полость А через штуцер 7 производят аксиальное перемещение рас- прессовываемого кольца 22 относительно шейки оси в условиях гидрораспора в зоне

5 сопряжения. При этом длина перемещений штока 16 в компенсационной полости В должна быть больше длины шейки 10, чтобы обеспечить сход кольца 22 при его распрессовке. Если устройство применять только для распрессовки, то, используя заглушку 23, возможно исключить из конструкции детали 3, 16, 15, 17 и 18, завернув болт с уплотнительной прокладкой в резьбовое отверстие днища поршня 13.

При использовании устройства для по- следовательной сборки запрессовкой партии однотипных соединений, втулки которых имеют некоторые отклонения по длине от номинала, перед каждой запрессовкой для устранения погрешностей и обеспечения стабильности при постоянном положении упорной крышки 11 относительно корпуса 5 осуществляют дополнительную регулировку поршня 13 относительно компенсационного штока 16 в зависимости от конкретного указанного отклонения напрессовываемой втулки. При этом в каждом случае выдерживается постоянная величина начальной механической напрессовки Д|.

Формулаизобретения Устройство для сборки запрессовкой деталей типа вал-втулка, содержащее силовой цилиндр с полым направляющим што- ком, соединительную втулку с элементом крепления к валу, смонтированную на штоке, цилиндрический полый корпус с радиальными зажимами на одном конце, установленный на направляющем штоке с возможностью осевого перемещения относительно последнего, упорную крышку, смонтированную на конце корпуса, противоположном концу с радиальными зажимами, с возможностью регулировочного осевого перемещения и фиксации относительно корпуса, а также размещенный в корпусе поршень, установленный с возможностью контакта с внутренним торцом упорной крышки, и связанный с ним размещенный в полости направляющего штока компенсационный шток, установленный с возможностью осевого перемещения относительно корпуса и направляющего штока, отличающее- с я тем, что, с целью повышения производительности и качества, сопряженные поверхности корпуса и упорной крышки выполнены резьбовыми, корпус выполнен с фиксатором, размещенным радиально к упомянутым резьбовым поверхностям, поршень выполнен с кольцевым уплотнением, смонтированным на цилиндрической поверхности, сопряженной с поверхностью компенсационного штока, и установлен с возможностью осевого регулировочного перемещения и фиксации относительно последнего.

Авторы

Даты

1991-10-23—Публикация

1989-02-06—Подача