Изобретение относится к области очистки пергалогенированных соединений, а именно к очистке 1,1,2,3,4,4-гексафтор-1,2,3,4-тетрахлорбутана (далее ГФТХБ). Он используется как сырье для получения гексафторбутадиена-1,3.

Уровень техники

Известен классический метод очистки жидких химических продуктов - фракционная разгонка (ректификация), для высококипящих жидкостей она проводится под вакуумом.

Признаком, являющимся общим для известного и заявленного способов, является проведение очистки с помощью фракционной разгонки (ректификации).

Причины, препятствующие получению в известном способе требуемого технического результата, заключаются в том, что 1,2,2-трифтор-1,2-дихлорйодэтан (далее йодэтан), содержащийся в ГФТХБ-сырце, разлагается в процессе перегонки (при температурах выше 100°С), а выделяющийся йод приводит к коррозии технологического оборудования. Примеси солей цинка, также содержащиеся в ГФТХБ-сырце, осаждаются на стенках куба в виде коксового остатка, ухудшают теплообмен и заставляют проводить периодическую чистку оборудования. Большим недостатком также является необходимость улавливания остатков легкокипящих органических растворителей, которые при вакуумной разгонке попадают в вакуум-насос.

Наиболее близким аналогом (прототипом) является способ очистки отходов хлорорганических производств от продуктов осмоления отгонкой летучих компонентов (RU 2313513). Такой способ заключается в отгонке летучих компонентов в виде азеотропа с водой в присутствии инертного неорганического наполнителя и вспомогательного вещества, снижающего адгезию продуктов осмоления к кубу.

Признаком, являющимся общим для известного и заявленного способа, является проведение очистки азеотропной разгонкой с водой.

Причины, препятствующие получению в известном способе требуемого технического результата, заключаются в том, что такой метод не позволяет удалить следы йода и кислые примеси, а в присутствии воды коррозия металлического оборудования и насадки еще более усиливается. Кроме этого неорганические наполнители и вспомогательные вещества предотвращают осаждение смол, а не минеральных солей, содержащихся в сырце ГФТХБ.

Перечисленные недостатки известных методов очистки затрудняют получение чистого ГФТХБ и сильно удорожают технологию его получения.

Сущность изобретения

Задача, на решение которой направлено изобретение, заключается в упрощении технологии очистки ГФТХБ и удешевлении процесса его получения.

Технический результат, опосредствующий решение указанной задачи, заключается в создании условий очистки ГФТХБ, исключающих порчу технологического оборудования и обеспечивающих легкое отделение ГФТХБ от вредных примесей.

Достигается технический результат тем, что очистку ГФТХБ проводят в две стадии: сначала отделяют летучие компоненты простой ректификацией при атмосферном давлении, а затем проводят азеотропную разгонку, причем вместе с водой в куб добавляют стабилизатор, связывающий йод и другие кислые примеси, но не взаимодействующий с компонентами разгоняемой смеси. В качестве стабилизатора обычно используют карбонаты, гидрокарбонаты и сульфиты натрия или калия, лучше гидрокарбонат натрия.

Достигается технический результат также тем, что упомянутый стабилизатор добавляют в количестве 1-20% от массы добавленной воды, лучше 3-5%.

Предлагаемый метод позволяет проводить очистку ГФТХБ при температурах ниже 100°С, предохранять оборудование от коррозии и отделять после отгонки целевого продукта соли цинка, содержащиеся в кубе, в виде водного раствора.

Новые (относительно прототипа) признаки заявленного способа заключаются в проведении очистки ГФТХБ в две стадии - первоначальной отгонке легких примесей и затем азеотропной разгонки с водой в присутствии стабилизатора.

Сведения, подтверждающие возможность осуществления изобретения

Общепринятым способом синтеза гексафторбутадиена является дехлорирование ГФТХБ цинком в органическом растворителе. Однако для получения чистого продукта необходимо использовать исходный ГФТХБ с чистотой не менее 99%.

ГФТХБ получают реакцией 1,2,2-трифтор-1,2-дихлорйодэтана (далее йодэтан) с цинком в среде органических растворителей, чаще всего системы хлористый метилен - этилацетат. После синтеза реакционная масса содержит кроме упомянутых органических растворителей, исходного 1,2,2-трифтор-1,2-дихлорйодэтана и его изомера 1,1,2-трифтор-2,2-дихлорйодэтана 1,1,2-трифтор-1,2,2-трихлорэтан (далее хладон 113) неорганические соли - йодид и хлорид цинка. Для отделения солей проводят промывку реакционной смеси водой, однако она не позволяет до конца убрать соли цинка, они остаются в небольших количествах в отмытом продукте (ГФТХБ-сырце). Большая часть растворителей и других летучих примесей легко отделяется при атмосферной отгонке до температуры куба 90-100°С, однако при дальнейшей разгонке, при температуре в кубе 100°С и выше, происходит разложение йодэтана и его изомера 1,1,2-трифтор-2,2-дихлорйодэтана с выделением йода. Это резко повышает коррозионную активность смеси, кроме того происходит выделение твердых солей цинка на стенках куба.

Проведение очистки по заявляемому способу в два этапа обычной атмосферной разгонкой и затем азеотропной разгонкой с водой в присутствии стабилизатора позволяет предотвратить выпадение твердых солей на стенках куба, избежать существенного разложения йодэтана и связать следы йода и других кислых примесей, тем самым предотвратить порчу оборудования. На стадии азеотропной разгонки компоненты разгоняемой смеси образуют с водой азеотропные смеси, которые в силу малой взаимной растворимости могут быть легко разделены, причем вода может быть возвращена в процесс разгонки. Все азеотропы, включая сам ГФТХБ, кипят ниже 100°С (для ГФТХБ - 90-93°С) и не требуют высоких температур нагрева куба, что предотвращает разложение компонентов смеси и повышает их выход. Кроме того, отсутствие коррозионно-активных факторов позволяет использовать металлическое оборудование, в том числе насадку, что значительно повышает эффективность разделения.

По окончании разгонки раствор солей цинка и стабилизатора вместе с органическим кубовым остатком сливают, отделяют водный слой от органического и отправляют на дальнейшую переработку. Куб остается чистым и готовым для новой разгонки.

В качестве стабилизатора используют растворимые соли слабых кислот, обычно карбонаты, гидрокарбонаты или сульфиты калия или натрия, чаще всего гидрокарбонат натрия. Можно использовать смесь таких солей.

Обычно стабилизатор добавляют в количестве 1-20% от веса добавляемой воды, лучше 3-5%. Меньшего количества может оказаться недостаточно для связывания образующихся кислых примесей, а большее количество использовать нецелесообразно из-за ограниченной растворимости упомянутых солей в воде.

Объем воды, добавляемый для проведения азеотропной ректификации, варьируется от 10% до 100% от объема исходного ГФТХБ-сырца и ограничивается только объемом куба. Количество воды можно минимизировать, если обеспечить постоянный ее возврат в куб после выделения из отгоняемого азеотропа.

Варианты осуществления изобретения

Следующие примеры подтверждают возможность осуществления способа очистки ГФТХБ согласно изобретению, но не исчерпывают его.

Пример №1

Ректификация исходного ГФТХБ проводилась на стеклянной колонне с вакуумной рубашкой. Внутренний диаметр колонны 50 мм, высота слоя насадки 900 мм. Насадка - типа «Dixon Ring» из нержавеющей стали.

Дефлегматор колонны охлаждался криотермостатом (рабочая жидкость - тосол) до температуры 4°С. Нисходящий холодильник и приемник охлаждались технической водой. Обогрев куба осуществлялся масляным нагревателем, масло в термостате нагревателя перемешивалось.

Анализ проб проводился на хроматографе с детектором пламенной ионизации. Колонка капиллярная SB-30, длина 50 м, диаметр 0,32 мм.

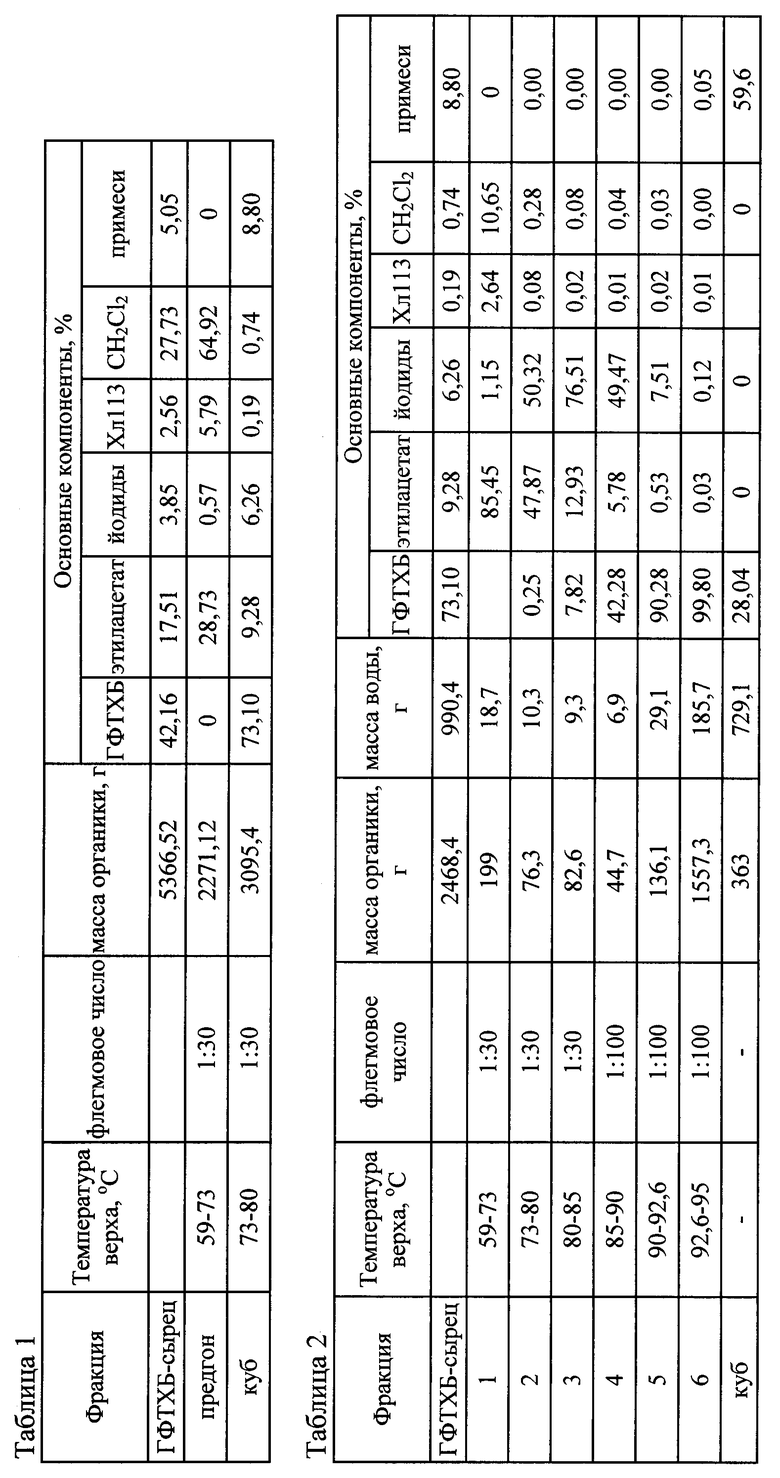

В куб ректификационной колонны объемом 6 л загрузили органический слой после отмывки реакционной массы синтеза ГФТХБ водой. Содержание солей цинка 0,61%. На первой стадии провели отгонку растворителей до температуры куба 95°С, результаты приведены в табл.1. Содержание солей цинка в кубовом остатке (ГФТХБ-сырце) - 1,06%.

Далее часть полученного ГФТХБ-сырца была вновь загружена в куб ректификационной колонны объемом 4 л, добавлено 990 мл воды и 10 г NаНСО3. Основные параметры ректификации и результаты анализов по фракциям приведены в таблице 2. Максимальная температура куба 101°С.

Таким образом получено 1557 г 99,8% ГФТХБ, выход от теории 86,3%. Кубовый остаток слит, отделен органический слой, содержание солей цинка в водном слое составило 4,1% (выход солей по массе 97,7%).

Пример №2

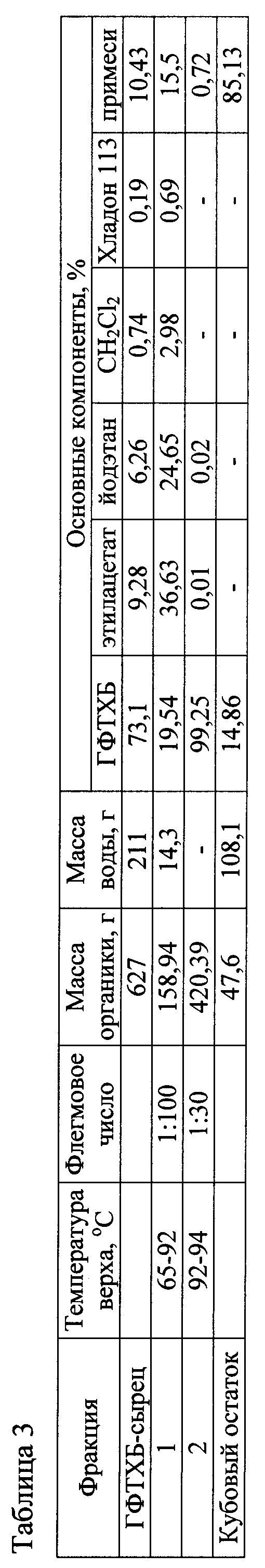

Оставшаяся часть ГФТХБ-сырца была загружена в куб ректификационной колонны объемом 2 л, добавлено 200 мл воды, 10 г Nа2SО3 и 1 г Nа2СО3. Полученная смесь разгонялась на колонке как в примере 1, результаты сведены в таблицу 3. Максимальная температура куба 101°С.

Таким образом получено 420 г 99,25% ГФТХБ, выход от теории 91,03%. Кубовый остаток слит, отделен органический слой, содержание солей цинка в водном слое 5,9% (выход солей по массе 96,0%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,2,3,4-ТЕТРАХЛОРГЕКСАФТОРБУТАНА | 2003 |

|

RU2246477C2 |

| КОМПОЗИЦИЯ В КАЧЕСТВЕ КАТАЛИЗАТОРА ДЕИОДИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ ГЕКСАФТОР-1,2,3,4-ТЕТРАХЛОРБУТАНА И СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОР-1,2,3,4-ТЕТРАХЛОРБУТАНА | 2003 |

|

RU2248844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОР-1,3-БУТАДИЕНА И ЕГО ПРОМЕЖУТОЧНОГО СОЕДИНЕНИЯ | 2021 |

|

RU2815788C1 |

| СПОСОБ ОЧИСТКИ ГЕКСАФТОРБУТАДИЕНА | 2007 |

|

RU2371229C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-(β-ХЛОРЭТИЛ)ФОРМАЛЯ | 2008 |

|

RU2398756C2 |

| СЕЛЕКТИВНО ВЗАИМОДЕЙСТВУЮЩИЕ ОЛЕФИНЫ, СОДЕРЖАЩИЕ КОНЦЕВУЮ ГРУППУ CF, В СМЕСИ | 2006 |

|

RU2399607C2 |

| СПОСОБ ОЧИСТКИ ФЕНОЛА ОТ ГИДРОКСИАЦЕТОНА | 2006 |

|

RU2323202C1 |

| СПОСОБ ОЧИСТКИ ПЕРФТОРАРЕНОВ | 2009 |

|

RU2404951C1 |

| Способ очистки уксусной кислоты | 1978 |

|

SU789499A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРБУТАДИЕНА | 2007 |

|

RU2359951C1 |

Изобретение относится к способу выделения 1,1,2,3,4,4-гексафтор-1,2,3,4-тетрахлорбутана из смеси органических продуктов синтеза. Для получения продукта высокой чистоты первоначально проводят атмосферную отгонку легких примесей, после чего целевой продукт выделяют с помощью азеотропной ректификации с водой в присутствии стабилизатора - карбонатов, гидрокарбонатов, сульфитов натрия или калия, или их смеси в количествах от 1 до 20, лучше 3-5% по отношению к массе добавляемой воды. Технический результат - высокая степень очистки 1,2,3,4,4-гексафтор-1,2,3,4-тетрахлорбутана, предотвращение коррозии и загрязнения технологического оборудования. 3 табл.

Способ выделения 1,1,2,3,4,4-гексафтор-1,2,3,4-тетрахлорбутана из смеси органических продуктов синтеза, отличающийся тем, что для получения продукта высокой чистоты первоначально проводят атмосферную отгонку легких примесей, после чего целевой продукт выделяют с помощью азеотропной ректификации с водой в присутствии стабилизатора - карбонатов, гидрокарбонатов, сульфитов натрия, или калия, или их смеси в количествах от 1 до 20, лучше 3-5% по отношению к массе добавляемой воды.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| СПОСОБ ОЧИСТКИ ОТХОДОВ ХЛОРОРГАНИЧЕСКИХ ПРОИЗВОДСТВ ОТ ПРОДУКТОВ ОСМОЛЕНИЯ | 2006 |

|

RU2313513C1 |

Авторы

Даты

2011-09-27—Публикация

2010-01-27—Подача