Изобретение относится к области металлургии и предназначено для использования в электронной технике, в частности производстве особо надежных высокопрочных гибких печатных плат (ГПП), применяемых в радиотехнике, бытовой технике (35 мм камеры, видеокамеры, калькуляторы…), медицине (слуховые аппараты, сердечные стимуляторы…), вооружении и космосе (спутники, панели, радарные системы, приборы ночного видения, системы наведения, подводные аппараты, оружие, торпеды, электронное экранирование, радиосвязь…), компьютерах (печатающие головки, управление дисками, кабели …), промышленном контроле (коммутирующие приборы, нагреватели…).

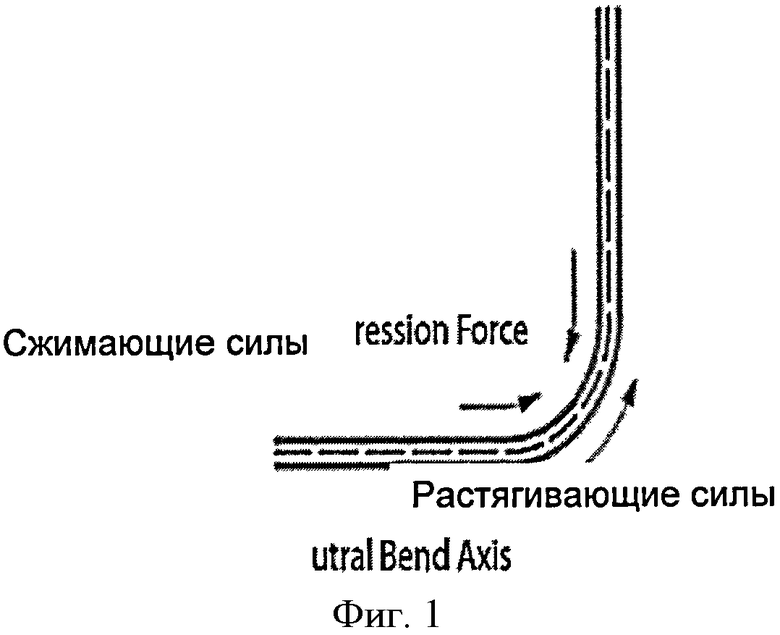

Известны конструкции ГПП, которые представляют собой ламинированные структуры из тонкой медной фольги и базового слоя гибкой, обычно полиимидной пленки. [1,2] Различают две основные группы фольгированных ламинатов -трехслойные ламинаты, в которых медная фольга и базовая диэлектрическая пленка соединены посредством слоя клея, а также двухслойные ламинаты, в которых медная фольга и базовая пленка соединены непосредственно без каких-либо промежуточных слоев. Недостатком указанных гибких печатных плат является возможность разрушения проводящего компонента при многократных изгибах за счет использования медной фольги, полученной электроосаждением, или медной фольги с крупнозернистой структурой. Этот эффект связан с тем, что при каждом изгибе с радиусом меньше 10-20 величин толщины проводящей медной фольги на внутренней стороне изгиба медный слой претерпевает напряжения сжатия, а на внешней стороне изгиба - напряжения растяжения, что иллюстрируется схемой на фиг.1. Кроме того, при разрушении проводящей медной фольги возможно также отслоение медной фольги от базового диэлектрического слоя.

Известна катаная фольга, выполненная из высокопрочных сплавов на основе меди. Так, в патенте [3] в качестве такого сплава используют дисперсионно-твердеющий многокомпонентный сплав системы Cu-Ni-Si. В техническом решении [4] в качестве такого высокопрочного сплава используют дисперсионно-твердеющий многокомпонентный сплав системы Cu-Fe-P. Недостатком указанных технических решений является то, что несмотря на повышение исходной механической прочности сплавов, вплоть до 500 МПа, не устраняется возможность разрушения проводящего слоя ГПП при многократных изгибах. Возможность данного разрушения обусловлена тем, что повышение прочности в многокомпонентных дисперсионно-твердеющих медных сплавах достигается путем формирования выделений вторых фаз, распределенных в медной матрице. При этом данные выделения, имея некогерентную связь между кристаллографическими решетками медной матрицы и дисперсных выделений, эффективно блокируют возможность скольжения дислокаций в матричном материале, значительно повышая прочность фольги. Однако принципиальным недостатком данного механизма упрочнения является то, что при многократных изгибах данные выделения вторых фаз являются концентраторами внутренних напряжений и могут способствовать развитию микротрещин, приводящих к макроскопическому разрушению проводящих элементов ГПП.

Известна упрочненная катаная фольга, выполненная из материала на основе меди с добавками упрочняющих металлических включений с кристаллической решеткой, отличной от кристаллической решетки меди. Например, сплав меди с металлическими элементами, выбранными из группы Cr (0,01-2,0 мас.%) и Zr (0,01-1,0 мас.%), или Ni (1,0-4,8 мас.%) и Si (0,2-1,4 мас.%). При этом механическая прочность ГПП в виде ламинированной структуры, состоящей из базового диэлектрического компонента, выполненного из гибкой полимерной пленки, преимущественно полиимидной пленки, и, по меньшей мере, одного адгезионно связанного с ней по всей поверхности проводящего компонента на основе этих сплавов, достигает 620 МПа при электропроводности более 64 % электропроводности чистой меди (64% IACS), где IACS - международный стандарт проводимости отожженной меди, согласно которому 100% IACS=1,7241мкОм·см при 20°С. [5]

Недостатком этого технического решения является то, что несмотря на относительно высокую достигнутую механическую прочность фольги, используемой в качестве проводящего компонента, конструкция ламинированной структуры не обеспечивает высокой надежности работы изготовленных с ее применением ГПП. Данный недостаток связан с примененным способом упрочнения сплава выделениями второй фазы в виде равноосных дисперсных включений, которые являются концентраторами напряжений при деформировании фольги в процессе многократных изгибов.

За прототип предлагаемого изобретения принята фольга, содержащая медную матрицу и упрочняющие металлические включения второй фазы из сплава меди с ниобием - металлом, имеющим ОЦК решетку [7].

Недостатком данного материала является формирование в структуре прокатанной заготовки неоднородных выделений довольно крупных ниобиевых частиц в медной матрице, что не позволяет обеспечить высокий уровень анизотропности прочностных и усталостных свойств в различных направлениях. Электропроводность прокатанного листа, состоящего из 625 слоев, составляет всего 30% от электропроводности отожженной меди.

Задача изобретения - разработка высокопрочной медной фольги, использование которой в конструкции высокопрочной ламинированной структуры для гибких печатных плат повысит их механические свойства и высокую стойкость к многократным изгибам.

Технический результат:

- сверхвысокие прочностные свойства фольги для ГПП более 700 МПа;

- изгибная усталостная прочность выше, чем в известных материалах, на 50-100%;

- высокая электропроводность фольги для ГПП на уровне 60-80% электропроводности меди.

Задача решается за счет того, что в отличие от прототипа, в котором медная фольга выполнена на основе меди с добавками упрочняющих включений из металлических элементов с кристаллической решеткой, отличной от кристаллической решетки меди, предлагаемая фольга содержит ориентированные вдоль плоскости прокатки тонкие пластины из упрочняющего металлического элемента с пределом растворимости в меди при комнатной температуре <0,3 масс.%, например из группы Cr, V, Mo, Fe, Nb, распределенные в медной матрице с объемной долей металлического элемента 10÷30%. Пластины из упрочняющего металлического элемента имеют толщину от 5 до 10 нм и размещены в медной матрице на расстоянии от 30 до 100 нм.

Достижение указанного технического результата основано на получении при помощи прокатки нового класса наноструктурного материала - высокопрочной фольги на основе меди в виде двухфазного микрокомпозиционного материала, в котором вторая фаза из металла с объемно-центрированной кубической решеткой (ОЦК), например Сr, V, Mo, Fe, Nb, объемная доля которой составляет 10-30%, распределена в высокоэлектропроводном пластичном металле Сu с гранецентрированной кубической решеткой (ГЦК). По существу, вторая фаза представляет собой протяженные пластины с большим отношением длины к толщине и ширине. Эффект аномального повышения прочности таких микрокомпозитов связан с формированием нового типа межфазных полукогерентных границ раздела компонентов проводника, расположенных на нанометрических расстояниях, эффективно блокирующих действие механизмов дислокационного пластического течения. В отличие от механизма торможения дислокаций высокодисперсными равноосными выделениями вторых фаз в техническом решении, взятом за прототип, наличие пластинчатых выделений, ориентированных параллельно плоскости прокатки, и выполненных из пластичного металла, не приводит к появлению концентраторов напряжений внутри фольги, что препятствует не только зарождению новых микротрещин при многократных изгибах, но и препятствует их распространению в объеме материала.

Содержание второй фазы из ОЦК металла в упрочняющем слое проводящего компонента ламинированной структуры ГПП менее 10% не обеспечивает достижения высокой прочности фольги выше 620 МПа, а превышение содержания второй фазы из ОЦК металла более 30% приводит к падению электропроводности менее 60% IACS. Пластины из упрочняющего материала имеют толщину от 5 до 10 нм и размещены в медной матрице упрочняющего слоя на расстоянии от 30 до 100 нм. Выполнение пластин из упрочняющих металлических элементов с ОЦК решеткой толщиной менее 5 нм приводит к множественным разрывам и к возможности перерезания их дислокациями, находящимися в медной матрице, что не обеспечивает достижения необходимых высоких механических свойств. Выполнение пластин из упрочняющих металлических элементов с ОЦК решеткой толщиной более 10 нм приводит к снижению электропроводности из-за уменьшения сечения высокопроводной матрицы, не приводя при этом к повышению прочностных свойств, пропорционально количеству второй фазы.

Размещение пластин упрочняющих металлических элементов с ОЦК решеткой на расстояниях менее 30 нм приводит к резкому снижению электропроводности. Этот факт объясняется тем, что для двухкомпонентных микрокомпозиционных материалов с высокопроводящей металлической матрицей и дисперсными включениями второго компонента результирующая проводимость зависит уже не только от объемной доли компонентов, но и от формы частиц. Проводимость таких систем описывается соотношением [6]:

σ∗=1/4{(3V2-1)σ∗ 1+(3V2-l)σ∗ 1+[{(3V2-1)σ∗ 2+(3V1-1)σ∗ 1}2+8σ∗ 1σ∗σ2]1/2,

где σ∗ 1 и σ∗ 2 - проводимости фаз, V1 и V2 - объемные доли фаз.

Базовыми параметрами для расчета электропроводности композиционного материала являются значения удельных электросопротивлений ρ∗=1/σ∗ и длин свободного пробега электронов проводимости λ∗ каждого из компонентов во всем температурном интервале применения материала. Удельное сопротивление каждого из компонентов включает зависящую от температуры часть ρ∗ (Т), определяемую рассеянием электронов проводимости на колебаниях решетки и составляющую, зависящую по преимуществу от рассеяния на разного рода структурных дефектах ρ∗ i.

Механизмы рассеяния электронов, связанные с образованием внутренних границ раздела фаз в микрокомпозиционных материалах, рассматриваются в настоящее время как основные. Экспериментально установлено, что когда межволоконные расстояния в микрокомпозите достигают значений 30-50 нм, близких к длине свободного пробега электронов в объемном материале, сопротивление в микрокомпозиционном проводнике начинает резко увеличиваться вследствие рассеяния на внутренней границе раздела компонентов, то есть возникает так называемый размерный эффект.

Размещение пластин упрочняющих металлических элементов с ОЦК решеткой на расстояниях более 100 нм приводит к потере механической прочности, так как данное расстояние становится больше характеристической длины источника зарождения дислокаций Франка-Рида, что приводит к возможности генерирования дислокаций по данному общепризнанному механизму.

Изобретение поясняется на следующих фигурах.

Фиг.1. Изображение сил, действующих на гибкую печатную плату при изгибе.

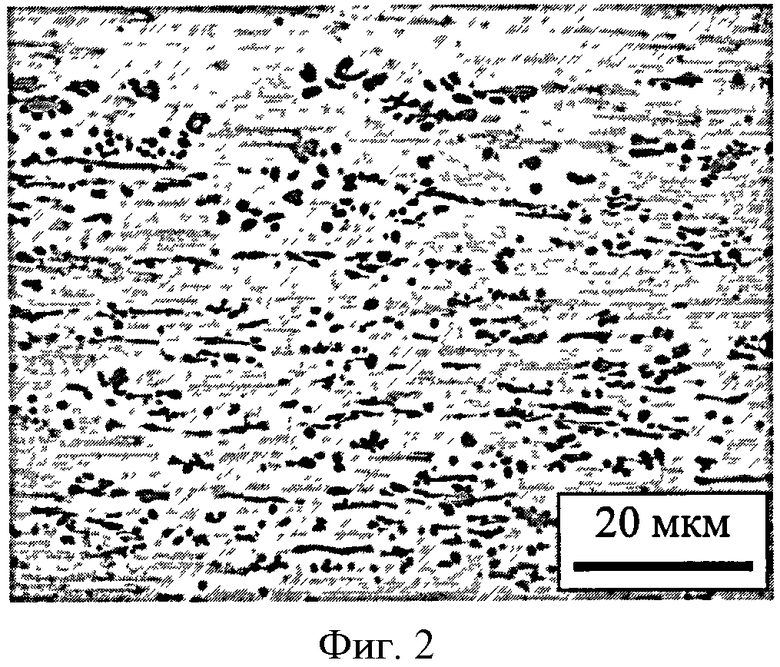

Фиг.2. Микроструктура слитка сплава Cu-14% Fe, содержащая дендритные включения железа с характерными размерами 4-10 мкм.

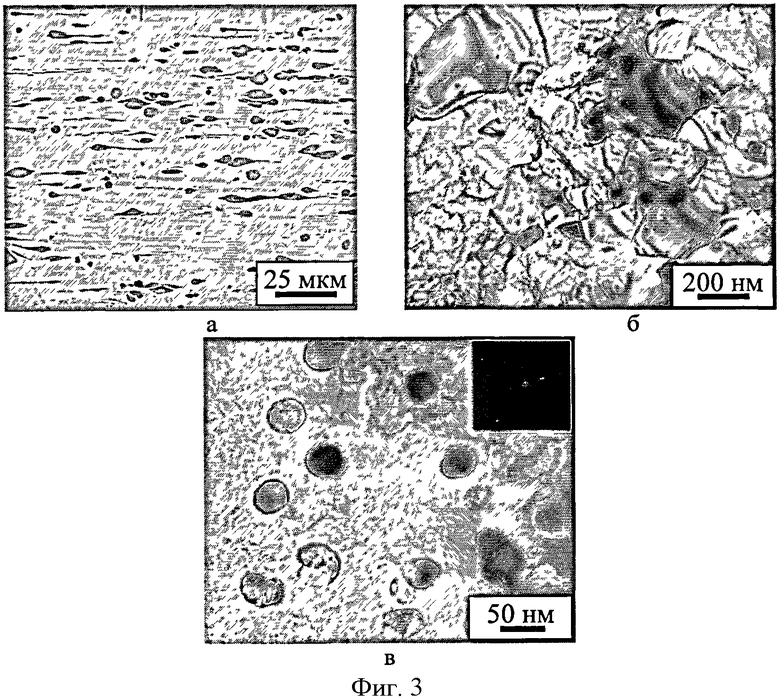

Фиг.3. Микроструктура сплава Cu-14% Fe после прокатки: а - сканирующая электронная микроскопия, изображение во вторичных электронах; б, в - тонкая структура, просвечивающая электронная микроскопия.

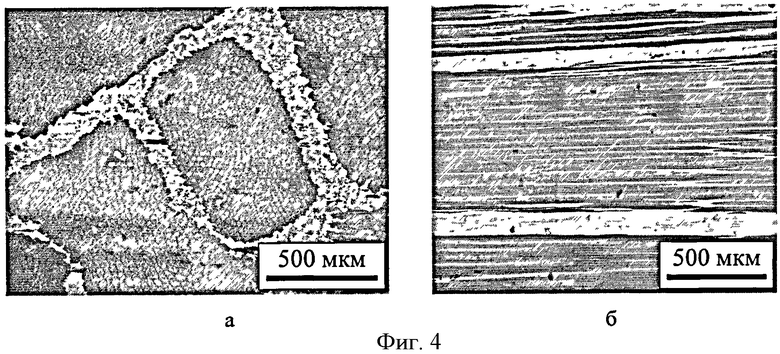

Фиг.4. Микроструктура сплава Cu-18% Nb после экструзии, оптическая микроскопия: а - поперечное сечение; б - продольное сечение.

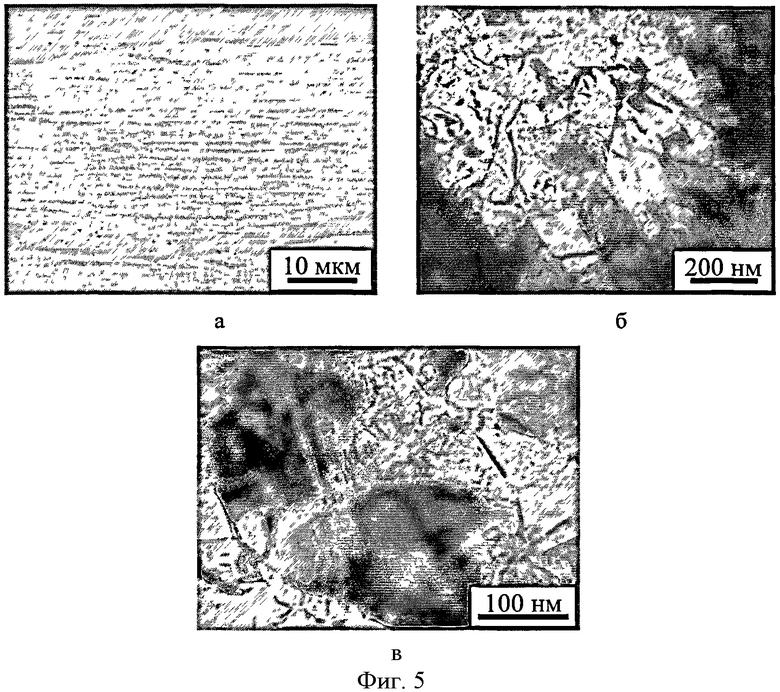

Фиг.5. Микроструктура композитного сплава Cu-18% Nb после прокатки: а -сканирующая электронная микроскопия, изображение во вторичных электронах; б, в -тонкая структура сплава, просвечивающая электронная микроскопия.

Фиг.6. Схема ламинированной структуры для гибких печатных плат.

Возможность осуществления изобретения поясняется примерами 1 и 2, пример 3 описывает возможность использования высокопрочной фольги для изготовления гибкой печатной платы.

Пример 1

Для получения высокопрочной катаной фольги использовали метод вакуумной плавки слитков исходного сплава. В качестве исходных шихтовых материалов использовали бескислородную медь марки МОБ ГОСТ 859-75 и железо электротехническое. Исходный слиток сплава Си-14% Fe диаметром 130 мм получали дуговой плавкой с расходуемым электродом, для охлаждения использовали метод быстрой кристаллизации на водоохлаждаемую подложку. Структура сплава представлена на фиг.2.

Литую заготовку деформировали прокаткой при комнатной температуре, со степенью е=2,5 на двухвалковом стане ДУО за несколько проходов с обжатиями 10-30% за проход. Прокатку вели до толщины 170 мкм. В процессе деформации включения железа первоначально дендритной формы превращались в вытянутые пластинчатые элементы с большим отношением длины к толщине и ширине. Структура прокатанной фольги приведена на фиг.3. Достигнуты следующие сочетания прочности и электропроводности прокатанной фольги: предел текучести 618 МПа, предел прочности 638 МПа, электропроводность 75% IACS.

Пример 2

Для получения высокопрочной катаной фольги использовали композиционный сплав медь - 18% Nb, который получали методом дуговой вакуумной плавки с расходуемым электродом исходных сплавов с последующим формированием композиционной заготовки. В качестве исходных шихтовых материалов использовали бескислородную медь марки МОБ ГОСТ 859-75 и высокочистый ниобий электроннолучевой плавки (99,9 мас.%). Затем слитки диаметром 130 мм деформировали выдавливанием в пруток, который деформировали волочением до промежуточного размера с сечением в виде шестигранника с расстоянием между гранями 5,4 мм. Прутки разрезали на мерные стержни и собирали в многостержневую составную заготовку, размещая стержни в чехол из меди. Корпус для получения составной заготовки представлял собой отрезок цилиндрической трубы, изготовленной из высокоэлектропроводной меди. Для формирования двухслойной композиционной структуры в центральной части составной заготовки размещали пакет из шестигранных прутков сплава медь - 18% ниобия. Размеры и форма шестигранных прутков, их количество, толщину корпуса для формирования составной заготовки выбирали таким образом, чтобы соотношение площадей сечения корпуса трубы и сечения всех шестигранных прутков составляло 10-30%, что определялось технологическими требованиями принятого способа деформации составной заготовки. Составную заготовку деформировали сначала экструзией на гидравлическом прессе, структура продольного и поперечного сечения слитка представлена на фиг.4. После этого составную заготовку деформировали прокаткой при комнатной температуре на шестивалковом стане. Прокатка велась за несколько проходов со степенью е=5 и обжатиями 10-50% за проход, до толщины 60 мкм. Микроструктура композитного сплава Cu-18% Nb после прокатки представлена на фиг.5. Средний поперечный размер волокон 71 нм. Наблюдается сильная фрагментация структуры, средний размер зерен/фрагментов 52 нм. Также в структуре наблюдаются микродвойники со средней толщиной 5 нм.

Исследование свойств прокатанной фольги из композиционного сплава Cu-18%Nb показало, что достигнуты следующие сочетания прочности и электропроводности: предел текучести 847 МПа, предел прочности 934 МПа, электропроводность 60 % IACS.

Пример 3

Для получения ламинированной структуры для гибких печатных плат на основе предложенной высокопрочной фольги по примеру 1 и по примеру 2 использовали базовую диэлектрическую пленку в виде материала, состоящего из полиимидной пленки. Полиимидная пленка изготавливается методом полива полипиромеллитамидокислоты на формующую поверхность с последующей термоимидизацией. Данные полиимидные пленки характеризуется высокими физико-механическими показателями и сохраняют свою эластичность в широком диапазоне температур, обладая высокой усталостной и долговременной прочностью, низкой ползучестью. При этом длительная температура эксплуатации равна от -60°С до +220°С, кратковременная 300°С. Толщина пленки составляет 50±4 мкм. Прочность при разрыве 147 МПа. Электрическая прочность 200 кВ/мм.

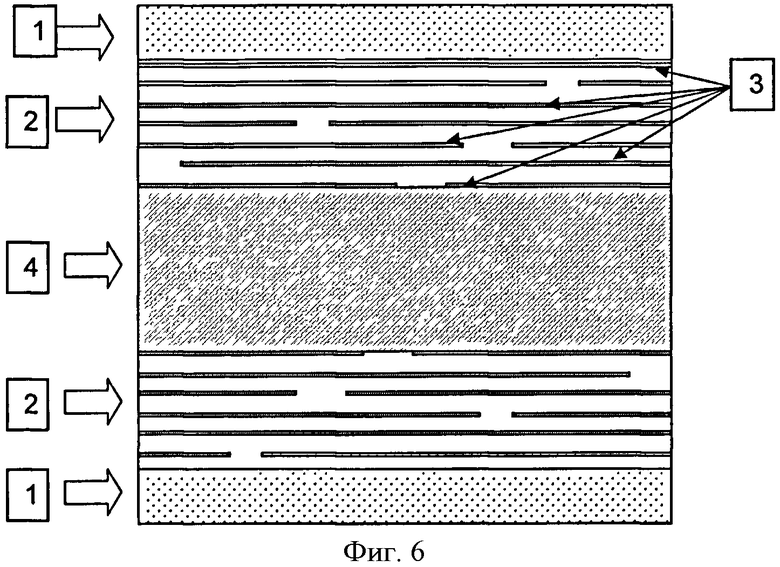

Схема возможной конструкции ламинированной структуры для гибких печатных плат согласно предложенному техническому решению представлена на фиг. 6,

где 1 - внешний слой проводящего компонента из объемной меди или малолегированного сплава на основе меди, необходимый для повышения поверхностной электропроводности ламинированной структуры;

2 - слой высокопрочной фольги на основе меди, согласно изобретению содержащий ориентированные вдоль плоскости прокатки тонкие пластины 3 из металлического элемента, выбранного из группы Cr, V, Mo, Fe, Nb, распределенные в медной матрице на расстоянии от 30 до 100 нм и имеющие толщину от 5 до 10 нм;

4 - базовый диэлектрический компонент, выполненный из гибкой полимерной пленки.

Указанная ламинированная структура выдерживала без разрушения изгиб на 180° при радиусе изгиба 10 мм более 1000 раз. Достигнутый уровень свойств предложенной фольги позволяет получать ГПП с высоким уровнем надежности на уровне выше 700 МПа при сохранении электропроводности на уровне более 70% IACS. При этом изгибная усталостная прочность выше наблюдающейся в обычном материале на 50-100%.

Источники информации

1. Галецкий Ф.П. Назначение, свойства и характеристики гибких и гибко-жестких печатных плат. // Журнал депонированных рукописей. 2002, №1, с. 5-8.

2. Галецкий Ф.П. Характеристика современных технологий печатных плат. // Журнал депонированных рукописей. 2002, №3, с. 22-26.

3. Патент Японии № 3739214.

4. Патентная заявка США USPTO № 20090010797.

5. Патент США № 6,939,620. Сентябрь 6, 2005.

6. R.Landauer "The electrical resistance of binary metallic mixtures" / Applied Physics, 1952, v.23, pp.779-788.

7. Jha S.C. at all, High-Strength High-Conductivity Cu - Nb Microcomposite Sheet Fabricated via Multiple Roll Bonding, Metallurgical Transaction A, 24A, 1993, s. 15-20 III.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ДЛЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ ИЗ ДВУХФАЗНЫХ МИКРОКОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2010 |

|

RU2432414C1 |

| Высокопрочный провод и способ его изготовления | 2016 |

|

RU2666752C1 |

| ЛЕНТОЧНЫЙ ВТСП-ПРОВОД | 2012 |

|

RU2518505C1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ МЕДНЫЙ СПЛАВ СИСТЕМЫ Cu-Cr И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2484175C1 |

| Композитный контактный провод | 2018 |

|

RU2703564C1 |

| КОМПОЗИТНЫЙ ВЫСОКОПРОЧНЫЙ ПРОВОД С ПОВЫШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ | 2010 |

|

RU2417468C1 |

| СВЕРХПРОВОДЯЩИЙ ПРОВОД НА ОСНОВЕ NbSn | 2012 |

|

RU2522901C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ФОЛЬГИ ДЛЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ | 2010 |

|

RU2424861C1 |

| СПОСОБ ОБРАБОТКИ НИЗКОЛЕГИРОВАННЫХ МЕДНЫХ СПЛАВОВ | 2014 |

|

RU2585606C1 |

| КОМПОЗИТ С МЕДНОЙ ФОЛЬГОЙ, ФОРМОВАННЫЙ ПРОДУКТ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2570030C1 |

Изобретение относится к области металлургии, в частности к высокопрочной фольге из микрокомпозиционного материала, предназначенной для изготовления гибких печатных плат с высокой электропроводностью. Предложена высокопрочная фольга из микрокомпозиционного материала. Фольга содержит медную матрицу (2) и упрочняющие металлические включения второй фазы из сплава меди с металлом, имеющим ОЦК решетку. Включения второй фазы состоят из меди с металлом с ОЦК решеткой, имеющим предел растворимости в меди при комнатной температуре <0,3 мас.%, и представляют собой ориентированные вдоль направления прокатки пластины (3) сплава толщиной от 5 до 10 нм, размещенные в медной матрице на расстоянии от 30 до 100 нм, при этом объемная доля включений второй фазы составляет 10-30%. Для предложенной фольги характерно сочетание высокой прочности и электропроводности, а именно предел прочности более 600 МПа, электропроводности более 60% IACS. Изгибная усталостная прочность выше, чем в обычном материале, на 50-100%. 6 ил.

Высокопрочная фольга из микрокомпозиционного материала, содержащая медную матрицу и упрочняющие металлические включения второй фазы из сплава меди с металлом, имеющим ОЦК решетку, отличающаяся тем, что включения второй фазы состоят из меди с металлом с ОЦК решеткой, имеющим предел растворимости в меди при комнатной температуре <0,3 мас.%, и представляют собой ориентированные вдоль направления прокатки пластины сплава толщиной от 5 до 10 нм, размещенные в медной матрице на расстоянии от 30 до 100 нм, при этом объемная доля включений второй фазы составляет 10-30%.

| Jha S.C | |||

| at all | |||

| High-Strength High-Conductivity Cu - Nb Microcomposite Sheet Fabricated via Multiple Roll Bonding, Metallurgical Transaction A, 24A, 1993, s | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Cu-Ni-Si-Co-Cr МЕДНЫЙ СПЛАВ, ИСПОЛЬЗУЕМЫЙ В ЭЛЕКТРОННЫХ КОМПОНЕНТАХ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ЭЛЕКТРОННЫЙ КОМПОНЕНТ, ВЫПОЛНЕННЫЙ ИЗ ЭТОГО СПЛАВА | 2006 |

|

RU2375483C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТНОГО МАТЕРИАЛА, КОМПОЗИЦИОННЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОСНОВЫ ПЛАТЫ ПЕЧАТНЫХ СХЕМ И ОСНОВА ДЛЯ ПЕЧАТНЫХ СХЕМ | 1993 |

|

RU2115556C1 |

| ПАНЦЫРНЫЙ В | |||

| МАТЕРИАЛЫ НОВОГО КЛАССА, ТЕХНОПОЛИС XXI ВЕК, 2006, №8 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2011-09-27—Публикация

2010-03-15—Подача