Изобретение относится к области металлургии, преимущественно к обработке металлов давлением, а именно к технологии изготовления высокопрочных тонких листов, лент и фольг из микрокомпозиционных материалов на основе меди, и может быть использовано в электронной технике, в частности, для изготовления особо надежных гибких печатных плат (ГПП).

Известен способ получения тонких листов, лент и фольг для печатных плат из меди - метод прокатки. Недостатком этого технического решения является то, что в прокатанных полуфабрикатах наследуется крупнозернистая структура исходной заготовки. Это приводит к снижению прочностных и изгибных характеристик готового изделия, что, в свою очередь, ограничивает долговечность и надежность гибких печатных плат, изготовленных с использованием такой фольги. Кроме того, получаемые листовые полуфабрикаты могут характеризоваться анизотропией и неоднородностью механических свойств, вызванными текстурой и наличием неоднородности микроструктуры.

Известно техническое решение, в котором традиционным способом прокатки получают фольгу из высокопрочных сплавов на основе меди, например из дисперсионно-твердеющего многокомпонентного сплава системы Cu-Ni-Si [1] или сплава Cu-Ag-(S, As, Sb, Bi) [2].

Недостатком вышеприведенных технических решений является то, что, несмотря на повышение исходной механической прочности сплавов вплоть до 500 МПа, не устраняется возможность разрушения проводящего слоя при многократных изгибах. Возможность данного разрушения обусловлена тем, что повышение прочности в многокомпонентных дисперсионно-твердеющих медных сплавах достигается путем формирования выделений вторых фаз, распределенных в медной матрице. При этом данные выделения, имея некогерентную связь между кристаллографическими решетками медной матрицы и дисперсных выделений, эффективно блокируют возможность скольжения дислокаций в матричном материале, значительно повышая прочность фольги. Принципиальным недостатком данного механизма упрочнения является то, что при многократных изгибах данные выделения вторых фаз являются концентраторами внутренних напряжений и могут способствовать развитию микротрещин, приводящих к макроскопическому разрушению проводящих элементов ГПП.

За прототип предлагаемого изобретения принят способ получения высокопрочных и высокоэлектропроводных фольг, включающий выплавление слитка двухфазного микрокомпозита Cu 15 мас.% Nb, холодную ковку слитка в плоскую заготовку и предварительную многократную холодную прокатку до толщины 0,5 мм с последующей многократной прокаткой сформированной многослойной заготовки [3].

Недостатком данного способа является высокая трудоемкость. Кроме того, указанный способ приводит к формированию в структуре прокатанной заготовки неоднородных выделений довольно крупных ниобиевых частиц в медной матрице. Это не позволяет обеспечить высокий уровень анизотропности прочностных и усталостных свойств в различных направлениях. Помимо этого, выделения второй фазы будут являться концентраторами напряжений при деформировании фольги в процессе многократных изгибов. Высокая степень холодной деформации приводит к тому, что электропроводность прокатанного листа, состоящего из 625 слоев, составляет всего 30% от электропроводности отожженной меди.

Задачей изобретения является разработка способа изготовления фольг для гибких печатных плат из двухфазных микрокомпозиционных материалов на основе меди, которые должны характеризоваться высокими прочностными и усталостными свойствами, с сохранением высокого уровня электропроводности.

Технический результат:

- формирование нового типа межфазных полукогерентных границ раздела компонентов проводника, расположенных на нанометрических расстояниях, эффективно блокирующих действие механизмов дислокационного пластического течения.

Указанный технический результат достигается путем выплавления двухфазного микрокомпозиционного сплава Cu-Me, формирования заготовки и многократной прокатки заготовки, причем в отличие от известного способа для формирования составной заготовки полученные слитки деформируют в прутки с поперечным сечением 500-1000 мкм, собирают прутки в пакет с размещением в медной матрице на расстоянии 1000-3000 мкм друг от друга, а прокатку проводят в два этапа: на первом этапе проводят холодную или теплую прокатку до получения пластин второй фазы толщиной 50-100 мкм, а на втором этапе проводят холодную фольговую прокатку до получения пластин второй фазы толщиной 5-10 нм, размещенных в медной матрице на расстоянии от 30 до 100 нм. При этом в микрокомпозиционном сплаве Cu-Me в качестве Me выбирают металл, принадлежащий группе металлов с объемно-центрированной кубической (ОЦК) решеткой, например Nb, Fe, Cr, V, Та. Прокатку на первом и втором этапе ведут за несколько проходов с обжатиями 5-50% за проход. В случае необходимости повышения электропроводности готовой фольги после второго этапа прокатки осуществляют отжиг в вакууме или в защитной атмосфере инертного газа. При этом температуру отжигов выбирают ниже температуры начала рекристаллизации Тнр на 10-100°С, величину которой определяют из температурной зависимости твердости прокатанной заготовки как температуру начала резкого уменьшения твердости.

Сущность изобретения заключается в следующем. Повышение механических свойств (прочности, предела выносливости, циклической долговечности) при сохранении высокой электропроводности (60-80% электропроводности меди) достигается путем предложенного способа, позволяющего получить наноструктурные материалы нового класса. Такими материалами являются двухфазные микрокомпозиционные материалы, в которых вторая фаза из ОЦК металла Nb, Cr, Fe, V, Та, объемная доля которой не превышает 30%, определенным образом распределена в высокоэлектропроводном пластичном с гранецентрированной кубической решеткой (ГЦК) металле Cu. Вторая фаза представляет собой тонкие пластины с большим отношением длины к диаметру, расположенные вдоль направления прокатки.

Наличие пластинчатых элементов из пластичного металла, ориентированных вдоль направления прокатки, не приводит к появлению концентраторов напряжений внутри фольги, что препятствует не только зарождению новых микротрещин при многократных изгибах, но и препятствует их распространению в объеме материала.

Сущность изобретения дополнительно развивается и уточняется при использовании следующих приемов.

Исходную заготовку из микрокомпозиционного сплава формируют из прутков с поперечным сечением в виде многогранника таким образом, чтобы поперечный размер исходных волокон второй фазы находился в диапазоне 500-1000 мкм, что позволяет обеспечить формирование требуемой структуры в готовой фольге.

Холодную или теплую прокатку полученной заготовки из микрокомпозиционного сплава осуществляют за несколько проходов до достижения толщины поперечного размера волокон второй фазы 50-100 мкм со скоростью деформации в интервале 10-2-100 с-1. Снижение скорости меньше нижнего предела приводит к увеличению длительности прокатки, а превышение верхнего предела ведет к существенному снижению технологической пластичности прокатываемого материала. Частные обжатия в зависимости от скорости деформации составляют 5-30% за проход, причем с увеличением скорости прокатки снижается величина обжатия за проход.

После первого этапа прокатки возможно осуществление отжига в вакууме или защитной среде инертного газа для достижения достаточной технологической пластичности заготовки перед последующей прокаткой на фольговом стане. Отжиг проводят ниже температуры начала рекристаллизации Тнр на 10-100°С. Длительность отжига выбирают экспериментально из условия обеспечения при выбранной температуре развития в структуре прокатанной заготовки процессов возврата. Снижение температуры отжига ниже указанного предела приводит к увеличению времени отжига, требуемого для достижения необходимой технологической пластичности материала при осуществлении последующей холодной фольговой прокатки. При этом в прокатываемой заготовке происходит развитие процессов возврата, которые вызывают перераспределение и уменьшение плотности дислокаций и, как следствие, снижение внутренних напряжений. Промежуточный отжиг приводит к незначительному снижению прочности и твердости, но способствует достижению необходимой технологической пластичности материала перед вторым этапом прокатки.

Необходимо отметить, что проведение вакуумного отжига не приводит к образованию газонасыщенного поверхностного слоя, требующего последующего его удаления, тем самым повышается коэффициент использования материала и снижается трудоемкость технологического процесса изготовления листового полуфабриката из микрокомпозитов на основе меди.

На втором этапе проводят холодную прокатку за несколько проходов со скоростью деформации в интервале 10-1-100 с-1 на фольговом стане с валками малого диаметра. Необходимость использования таких станов обусловлена тем, что получаемая толщина фольги находится в пределах (DP/1000)-(DP/2500), где DP - диаметр рабочего валка. Прокатка фольги толщиной менее указанной затруднительна в связи со значительным возрастанием отношения упругого сплющивания валков в очаге деформации к толщине прокатываемой полосы. Технологической особенностью процесса прокатки на таких станах является необходимость применения больших удельных натяжений, составляющих (0.1-0.4)σ02.

Режим обжатий 20-50% за проход при достаточно низкой скорости деформации выбирают исходя из необходимости обеспечения отвода тепла, образующегося в процессе прокатки для сохранения полученного размера зерен.

Прокатку проводят до достижения требуемой микроструктуры: поперечная толщина пластин второй фазы должна составлять 5-10 нм и они должны быть расположены в медной матрице на расстоянии 30-100 нм. Получение пластин упрочняющих металлических элементов из ОЦК металлов толщиной менее 5 нм приводит к множественным разрывам и к возможности перерезания их дислокациями, находящимися в медной матрице, что не обеспечивает достижение необходимых высоких механических свойств. А получение пластин второй фазы с поперечным размером выше 10 нм приводит к снижению электропроводности из-за уменьшения сечения высокопроводной медной матрицы, не приводя к повышению прочностных свойств. Размещение упрочняющих пластин на расстоянии более 100 нм приводит к потере механической прочности.

После второго этапа прокатки для повышения уровня электропроводности возможен отжиг в вакууме или защитной среде инертного газа, который проводят на 10-100°С ниже температуры начала рекристаллизации Тнр, которую определяют из экспериментальной зависимости изменения микротвердости прокатанной фольги от температуры отжига.

При анализе отличительных признаков было выявлено, что заявленное изобретение не вытекает явным образом из известного уровня техники. Впервые предложен способ получения фольг, включающий новые и неочевидные признаки, которые позволяют признать заявляемое изобретение соответствующим критериям «новизна» и «изобретательский уровень», а именно:

- выплавка микрокомпозиционного сплава Cu-Me, причем в качестве Me выбирают металл, принадлежащий группе металлов с объемно-центрированной кубической (ОЦК) решеткой, например Nb, Fe, Cr, V, Та;

- формирование заготовки из прутков микрокомпозиционного сплава Cu-Me с поперечным сечением в виде многоугольника таким образом, чтобы поперечный размер исходных волокон второй фазы находился в диапазоне 500-1000 мкм, размещенных на расстоянии 1000-3000 мкм;

- проведение на первом этапе холодной или теплой прокатки до получения пластин второй фазы толщиной 50-100 мкм;

- проведение на втором этапе холодной фольговой прокатки до получения пластин второй фазы толщиной 5-10 нм, размещенных в медной матрице на расстоянии от 30 до 100 нм;

- проведение после первого этапа и/или второго этапа прокатки отжига в вакууме или в среде инертного газа при температуре отжига ниже температуры начала рекристаллизации Тнр на 10-100°С.

Вышеперечисленные признаки позволяют получить фольги из микрокомпозиционных двухфазных материалов на основе меди, обладающие в совокупности высокими прочностными и усталостными свойствами, с сохранением высокого уровня электропроводности, что обеспечивает возможность их использования для изготовления гибких печатных плат.

Изобретение иллюстрируется следующими материалами:

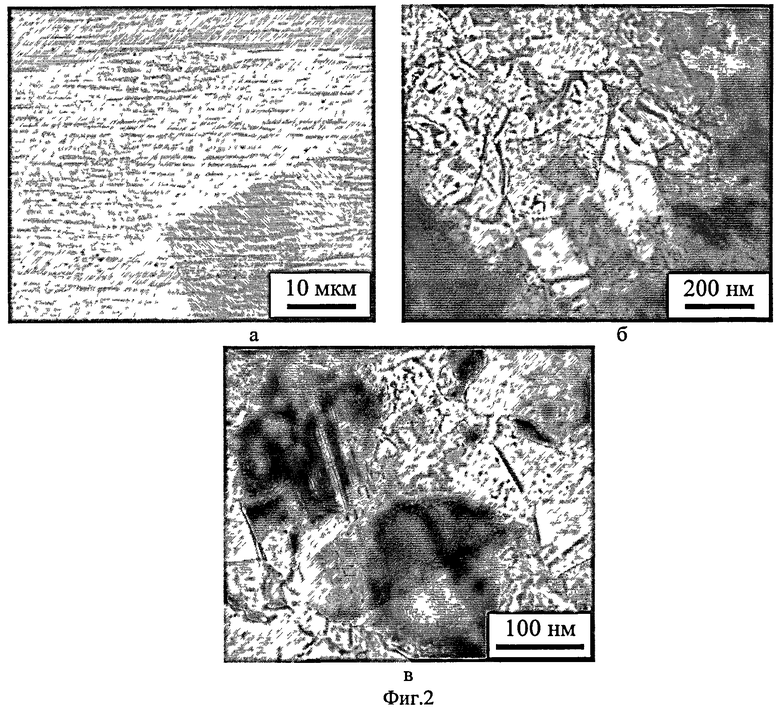

Фиг.1 Микроструктура сплава Cu-18% Nb после экструзии и осадки, оптическая микроскопия: а - поперечное сечение; б - продольное сечение.

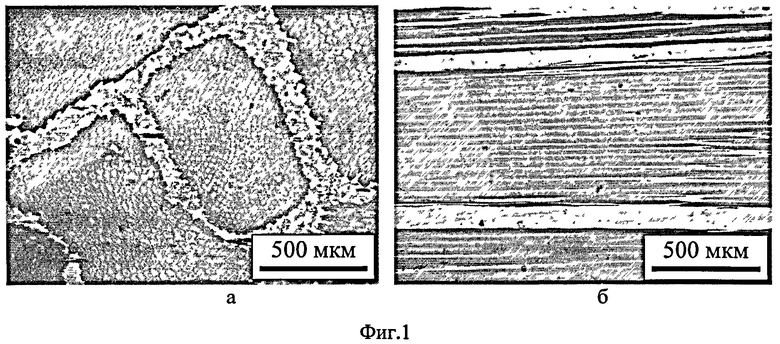

Фиг.2 Микроструктура композитного сплава Cu-18% Nb после прокатки: а - сканирующая электронная микроскопия, изображение во вторичных электронах; б, в - тонкая структура сплава, просвечивающая электронная микроскопия.

Возможность осуществления изобретения поясняется примером на изготовление фольгового полуфабриката для ГПП.

При помощи вакуумной плавки получили слитки композиционного сплава медь - 18% ниобия. В качестве исходных шихтовых материалов использовали бескислородную медь марки МОБ ГОСТ 859-75 и высокочистый ниобий электронно-лучевой плавки (99,9 мас.%). Затем слитки диаметром 130 мм деформировали выдавливанием в пруток, который деформировали волочением до промежуточного размера с сечением в виде шестигранника с расстоянием между гранями 5,4 мм. Прутки разрезали на мерные стержни, размещая затем стержни в чехол из меди, далее собирали в многостержневую составную заготовку, корпус которой представлял собой отрезок цилиндрической трубы, изготовленной из высокоэлектропроводной меди. Для формирования двухслойной композиционной структуры в центральной части составной заготовки размещали пакет из шестигранных прутков сплава Cu-18% Nb. Размеры и форма шестигранных прутков, их количество, толщину корпуса для формирования составной заготовки выбирали таким образом, чтобы соотношение площадей сечения корпуса трубы и сечения всех шестигранных прутков составляло 10-30%, что определялось технологическими требованиями принятого способа деформации составной заготовки. Составную заготовку деформировали сначала экструзией на гидравлическом прессе, а затем осадили вдоль направляющей до толщины 10 мм, структура продольного и поперечного сечения слитка представлена на фиг.1.

Первый этап прокатки полученной микрокомпозиционной составной заготовки выполнили в холодную с частными обжатиями 5-30% за проход и со скоростью деформации 10-0 с-1. В качестве прокатного оборудования использовали стан ДУО. В результате получена пластина толщиной 0,3 мм, степень деформации на первой этапе составила е=3,5.

После этого провели фольговую прокатку при комнатной температуре на шестивалковом стане. Прокатка велась за несколько проходов со степенью е=1,6 и обжатиями 10-50% за проход до толщины 60 мкм.

На фиг.2 видно, что после второго этапа прокатки средний поперечный размер пластин второй фазы составляет 70 нм, внутри которых развивается фрагментация. Средний размер образующихся зерен/фрагментов 50 нм. В структуре наблюдаются микродвойники со средней толщиной около 5 нм.

В таблице представлены механические свойства микрокомпозиционного сплава Cu-18% Nb в исходном состоянии и после второго этапа прокатки.

Данные таблицы демонстрируют, что прокатка приводит к значительному росту уровня прочностных свойств по сравнению с исходным состоянием. Исследование электропроводности прокатанной фольги показало, что достигается уровень 50% электропроводности отожженной меди. Проведение отжига после второго этапа прокатки позволило повысить уровень электропроводности до 64% электропроводности отожженной меди.

Предложенный способ может быть использован также при изготовлении полуфабрикатов в виде тонких листов и лент.

Источники информации

[1] Патент Японии №3739214.

[2] Патент США №US 6372061 В1. 16.04.2002 Rolled copper foil for flexible printed circuit and method of manufacturing the same.

[3] S.C.Jha, R.G.Delagi, J.A.Forster and P.D.Krotz, High-Strength High-Conductivity Cu-Nb Microcomposite Sheet Fabricated via Multiple Roll Bonding/Metallurgical Transaction A, 24A (1993) 15-20.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ФОЛЬГА ИЗ МИКРОКОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2430188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОКАТАНОЙ ФОЛЬГИ ДЛЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ ИЗ МЕДИ И МЕДНЫХ СПЛАВОВ | 2010 |

|

RU2424861C1 |

| Способ изготовления биаксиально текстурированной подложки в виде ленты из тройного сплава на медно-никелевой основе для эпитаксиального нанесения на нее буферных и высокотемпературного сверхпроводящего слоев | 2020 |

|

RU2759146C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2441300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ СВЕРХПРОВОДЯЩЕЙ ЛЕНТЫ НА ОСНОВЕ СОЕДИНЕНИЯ NbSn | 2010 |

|

RU2436199C1 |

| Высокопрочный провод и способ его изготовления | 2016 |

|

RU2666752C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СЛИТКА Nb ИЛИ Ta ДЛЯ ФОРМИРОВАНИЯ ДИФФУЗИОННОГО БАРЬЕРА В СВЕРХПРОВОДНИКАХ (ВАРИАНТЫ) | 2004 |

|

RU2285739C2 |

| Способ изготовления биаксиально текстурированной подложки из тройного сплава на медно-никелевой основе | 2015 |

|

RU2624564C2 |

| БАЛАНСНАЯ ПРУЖИНА ДЛЯ ЧАСОВОГО МЕХАНИЗМА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2756785C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ВОЛОКОН | 2004 |

|

RU2356695C2 |

Изобретение относится к области металлургии, в частности к изготовлению высокопрочных тонких листов, лент и фольг из микрокомпозиционных материалов на основе меди, и может быть использовано в электронной технике. Заявлен способ изготовления фольги для гибких печатных плат из двухфазных микрокомпозиционных материалов на основе меди. Способ включает выплавление слитков двухфазных сплавов на основе меди, формирование составной заготовки микрокомпозиционного материала и ее прокатку. Выплавляют слитки двухфазного сплава Cu-Me, где Me - металл из группы, имеющей объемно-центрированную кубическую решетку, Nb, Fe, Cr, V, Та, затем слитки деформируют в прутки с поперечным размером 500-1000 мкм, формируют составную заготовку микрокомпозиционного материала путем сборки прутков в пакет с их размещением в медной матрице на расстоянии 1000-3000 мкм друг от друга. Прокатку проводят в два этапа, на первом этапе проводят холодную или теплую прокатку с количеством проходов, обеспечивающим получение пластин второй фазы толщиной 50-100 мкм, а на втором этапе - холодную прокатку до получения пластин второй фазы толщиной 5-10 нм, размещенных в медной матрице на расстоянии 30-100 нм вдоль направления прокатки, с объемной долей не более 30%. Получают фольгу, материал которой имеет высокую прочность и усталостные свойства при сохранении высокой электропроводности. 2 з.п. ф-лы, 2 ил., 1 табл.

1. Способ изготовления фольги для гибких печатных плат из двухфазных микрокомпозиционных материалов на основе меди, включающий выплавление слитков двухфазных сплавов на основе меди, формирование составной заготовки микрокомпозиционного материала и ее прокатку, отличающийся тем, что выплавляют слитки двухфазного сплава Cu-Me, где Me - металл, принадлежащий группе, имеющей объемно-центрированную кубическую решетку, Nb, Fe, Cr, V, Та, затем полученные слитки деформируют в прутки с поперечным размером 500-1000 мкм, формируют составную заготовку микрокомпозиционного материала путем сборки прутков в пакет с последующим их размещением в медной матрице на расстоянии 1000-3000 мкм друг от друга, прокатку проводят в два этапа, на первом этапе проводят холодную или теплую прокатку с количеством проходов, обеспечивающим получение пластин второй фазы толщиной 50-100 мкм, а на втором этапе - холодную прокатку до получения пластин второй фазы толщиной 5-10 нм, размещенных в медной матрице на расстоянии 30-100 нм вдоль направления прокатки, с объемной долей не более 30%.

2. Способ по п.1, отличающийся тем, что прокатку ведут с относительными обжатиями от 5 до 50% за проход.

3. Способ п.1, отличающийся тем, что после первого этапа и/или второго этапа прокатки проводят отжиг в вакууме или в среде инертного газа при температуре отжига ниже температуры начала рекристаллизации Тнр на 10-100°С.

| Jha S.C | |||

| at all | |||

| High-Strength High-Conductivity Cu-Nb Microcomposite Sheet Fabricated via Multiple Roll Bonding, Metallurgical Transaction A, 24A, 1993, s.15-20 | |||

| Cu-Ni-Si-Co-Cr МЕДНЫЙ СПЛАВ, ИСПОЛЬЗУЕМЫЙ В ЭЛЕКТРОННЫХ КОМПОНЕНТАХ, СПОСОБ ЕГО ПРОИЗВОДСТВА И ЭЛЕКТРОННЫЙ КОМПОНЕНТ, ВЫПОЛНЕННЫЙ ИЗ ЭТОГО СПЛАВА | 2006 |

|

RU2375483C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КОМПОЗИТНОГО МАТЕРИАЛА, КОМПОЗИЦИОННЫЙ МНОГОСЛОЙНЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ОСНОВЫ ПЛАТЫ ПЕЧАТНЫХ СХЕМ И ОСНОВА ДЛЯ ПЕЧАТНЫХ СХЕМ | 1993 |

|

RU2115556C1 |

| ПАНЦЫРНЫЙ В | |||

| Материалы нового класса// ТЕХНОПОЛИС XXI ВЕК | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2011-10-27—Публикация

2010-03-15—Подача