Изобретение относится к области металлургии, преимущественно к обработке металлов давлением, а именно к технологии изготовления высокопрочных фольг, преимущественно для гибких печатных плат из меди и сплавов на основе меди, и может быть использовано в приборостроении, аэрокосмической технике, атомной энергетике, медицине, а также в оборонной технике.

Известны способы получения тонких листов, лент и фольг для жестких печатных плат из меди методом электролитического осаждения [1, 2]. К недостаткам этого способа, ограничивающим применение листовых полуфабрикатов для гибких печатных плат, следует отнести повышенную рельефность получаемой поверхности. Кроме того, дендритный механизм роста слоя фольги приводит к образованию межзеренных границ со значительно более низкими прочностными свойствами, что делает электролитическую медную фольгу практически непригодной для использования в производстве гибких печатных плат, особенно динамических гибких печатных плат, которые по роду своей работы должны выдерживать без снижения эксплуатационных свойств большое число перегибов. Недостатком получения медной фольги методом прокатки является низкая изгибная прочность полученного изделия, что ограничивает долговечность и надежность гибких печатных плат. Это обусловлено наследованием в полуфабрикатах крупнозернистой структуры подвергаемой холодной прокатке заготовки. Кроме того, получаемые листовые полуфабрикаты могут иметь неоднородную микроструктуру и текстуру, обуславливающие анизотропию и неоднородность механических свойств. Например, известно техническое решение [3], при котором тонкую ленту из меди или сплавов на основе меди изготавливают литьем с разливкой в плоские слитки, горячей прокаткой и последующей холодной прокаткой. Недостатком приведенного технического решения является получаемая неоднородность свойств и структуры, кроме того, вследствие этого материал обладает пониженным уровнем прочности при изгибе.

Известен способ получения тонколистовых заготовок с помощью интенсивной пластической деформации исходной заготовки путем равноканального углового прессования (РКУП) и последующей холодной прокатки с водяным охлаждением заготовки между стадиями прокатки [4]. Способ предусматривает деформацию заготовки с помощью РКУП по маршруту С за 14 циклов при комнатной температуре, ее последующую прокатку за несколько стадий реверсивной прокаткой до степени деформации 83…95% (е=1.7-2.9).

Данный способ принят за прототип предлагаемого изобретения.

Недостатком способа является то, что он не позволяет получить однородную равноосную мелкозернистую микроструктуру в готовом изделии, полученная структура характеризуется сочетанием довольно крупных вытянутых вдоль направления прокатки зерен, внутри которых наблюдается сетка малоугловых границ и мелких равноосных зерен. Это не позволяет достичь высокого уровня прочностных и усталостных свойств, анизотропных в различных направлениях.

Задачей изобретения является разработка и создание способа изготовления листовых полуфабрикатов (тонких листов, лент и фольги) для гибких печатных плат из меди и сплавов на основе меди с повышенными прочностными и усталостными свойствами, с сохранением высокого уровня электропроводности.

Технический результат заключается:

в получении однородной нанокристаллической структуры фольги, что обеспечивает повышенное сопротивление усталости и большую прочность, следовательно, большую устойчивость к перегибам, по сравнению с крупнозернистой катанной фольгой;

сохранении высокого уровня электропроводности, относительно электропроводности отожженной меди;

- устойчивости в производстве ламината за счет сокращения дефектов в виде локальных отслоев и участков со сниженной адгезией;

- возможности проведении холодной листовой прокатки со сменой направления на 90°.

Следовательно, предложенный способ получения катанной медной фольги пригоден для производства особо надежных гибких печатных плат.

Задача изобретения решается предложенным способом изготовления фольг из меди и медных сплавов, включающим предварительную обработку заготовки, последующую холодную прокатку и отжиг. При этом предварительную обработку ведут методом интенсивной пластической деформации с суммарной степенью е≥2, прокатку ведут за несколько этапов: на первом этапе заготовку прокатывают при комнатной температуре со степенью е не менее 1,5 до толщины 0,8-1,5 мм с частными обжатиями 5-30% за проход, а на втором проводят холодную прокатку на фольговом стане со степенью е не менее 2,5 и частными обжатиями 20-50% за проход до получения полуфабриката заданной толщины. После второго этапа прокатки проводят отжиг в вакууме или в защитной среде при температуре ниже температуры начала рекристаллизации Тнр на 10-150°С.

Для случаев, когда после первого этапа прокатки достаточная технологическая пластичность для осуществления фольговой прокатки не достигается, поставленная задача решается путем введения между первым и вторым этапом прокатки отжига в вакууме или в защитной атмосфере инертного газа для повышения технологической пластичности, причем температуру отжига выбирают ниже температуры Тнр на 10-15 0°С.

Температуру начала рекристаллизации Тнр обрабатываемого материала определяют из экспериментальной зависимости изменения микротвердости прокатанной фольги от температуры отжига как температуру начала резкого уменьшения микротвердости.

Для формирования наноструктуры однородной по всему сечению фольги необходимы большие по величине степени деформации. Обеспечение интенсивной и однородной пластической деформации материала непосредственно прокаткой не представляется возможным. Однако использование в качестве исходной под прокатку предварительно наноструктурированной заготовки, полученной иными методами, позволяет изготовить фольговый полуфабрикат с однородной микроструктурой. Причем уровень прочности и твердости фольгового полуфабриката будет выше, чем в исходной под прокатку заготовке. Повышение этих характеристик обеспечивается за счет вносимого при холодной прокатке деформационного наклепа, а также еще большим измельчением микроструктуры медных сплавов.

Холодную прокатку предварительно обработанной заготовки на структуру с субмикронным размером зерен осуществляют за два этапа: холодная листовая прокатка за несколько проходов до заданной толщины и фольговая холодная прокатка до требуемой конечной толщины полуфабриката.

Сущность изобретения дополнительно развивается и уточняется при использовании следующих приемов.

Получение наноструктурированной заготовки под прокатку осуществляют посредством деформационной обработки, в результате которой реализуется интенсивная пластическая деформация меди и сплавов на основе меди, что обеспечивает развитие динамической рекристаллизации и формирование однородной в объеме заготовки микроструктуры с размером зерен менее 0,5 мкм.

Для равномерной проработки микроструктуры по сечению заготовки и получения однородной нанокристаллической структуры используют различные методы интенсивной пластической деформации, например:

- многостороннюю деформацию, включающую совокупность операций осадки и протяжки со сменой оси заготовки;

- равноканальное угловое прессование;

- комбинированное нагружение, сочетающее осадку или растяжение с кручением. Приведенные примеры интенсивной пластической деформации не являются исчерпывающими.

Одним из наиболее перспективных методов интенсивной пластической деформации является метод равноканального углового прессования. Для лучшей проработки структуры деформацию ведут по маршруту Вс. С целью снижения коэффициента трения перед прессованием заготовки обмазывают смесью графита и индустриального масла. Скорость деформирования выбирают в интервале 1-10 мм/сек. После окончания прессования заготовку очищают от смазки и механически удаляют заусенцы и дефектные участки.

Холодную прокатку заготовки на первом этапе осуществляют за несколько проходов со скоростью деформации в интервале 10-2-100 с-1 до толщины, пригодной для последующей фольговой прокатки. Снижение скорости меньше нижнего предела приводит к увеличению длительности прокатки до заданной толщины полуфабриката, а превышение верхнего предела ведет к существенному снижению технологической пластичности прокатываемого материала. Частные обжатия, в зависимости от скорости деформации, составляют 5-30% за проход, причем с увеличением скорости прокатки снижается величина обжатия за проход.

Перед проведением фольговой прокатки проводят травление полосы для удаления дефектов и очистки поверхности.

На втором этапе получения фольги прокатку проводят на фольговом стане, имеющем валки малого диаметра. Необходимость использования таких станов обусловлена тем, что получаемая толщина фольги находится в пределах (Dp/1000)-(Dp/2500), где Dp - диаметр рабочего валка. Прокатка фольги толщиной менее указанной затруднительна в связи со значительным возрастанием отношения упругого сплющивания валков в очаге деформации к толщине прокатываемой полосы. Технологической особенностью процесса прокатки на таких станах является необходимость применения больших удельных натяжений, составляющих (0.1-0.4)σ0.2.

Окончательную фольговую прокатку осуществляют за несколько проходов до толщины 6-75 мкм со скоростью деформации в интервале 10-2-100 с-1. Обжатие составляет 20-50%. Прокатка ведется с использованием натяжителей.

Режим обжатий с большой степенью за проход при достаточно низкой скорости деформации выбирают исходя из необходимости обеспечения отвода тепла, образующегося в процессе прокатки для сохранения полученного размера зерен.

После прокатки для повышения уровня электропроводности осуществляют отжиг в вакууме или защитной среде инертного газа. Отжиг проводят ниже температуры начала рекристаллизации Тнр на 10-150°С. Длительность отжига выбирают экспериментально из условия обеспечения при выбранной температуре развития в структуре прокатанной заготовки процессов возврата. Снижение температуры отжига ниже указанного предела приводит к увеличению времени отжига, требуемого для достижения необходимого уровня электропроводности фольгового полуфабриката. При этом в прокатанной заготовке сохраняется нанокристаллический размер зерен, однако происходит развитие процессов возврата, которые вызывают перераспределение и уменьшение плотности дислокаций и, как следствие, снижение внутренних напряжений, что и обеспечивает повышение электропроводности.

Для случаев, когда после первого этапа прокатки достаточная технологическая пластичность для осуществления фольговой прокатки не достигается, возможно осуществление промежуточного отжига между первым и вторым этапом прокатки. В этом случае температура отжига также выбирается ниже температуры начала рекристаллизации Тнр на 10-150°С, при которой происходит развитие процессов возврата, но сохраняется полученный размер зерен. В результате такого отжига происходит незначительное уменьшение прочности и твердости, но достигается необходимая технологическая пластичность материала для осуществления прокатки. Причем уменьшение твердости при отжиге происходит лишь на величину, которая компенсируется ее повышением при последующей фольговой прокатке на втором этапе. Сочетание холодной прокатки и отжига между этапами при указанных условиях обеспечивает дополнительное измельчение структуры материала заготовки.

Необходимо отметить, что проведение вакуумного отжига или отжига в защитной атмосфере инертного газа не приводит к образованию газонасыщенного поверхностного слоя, требующего последующего его удаления, тем самым повышается коэффициент использования материала и снижается трудоемкость технологического процесса изготовления фольгового полуфабриката из меди и сплавов на основе меди.

Полученную фольгу очищают, проводят обезжиривание, промывают и сушат. После чего проводят отделку полученной фольги (обрезка кромок, правка, резка на мерные длины). Затем осуществляют контроль и отгрузку продукции.

При анализе уровня техники по патентным и научно-техническим источникам информации, касающимся способов изготовления фольговых полуфабрикатов из меди и медных сплавов с нанокристаллической структурой, не было обнаружено решение, характеризующееся признаками, идентичными всем существующим признакам заявляемого изобретения. Следовательно, заявляемое изобретение соответствует условию «новизна».

При анализе отличительных признаков было выявлено, что заявленное изобретение не вытекает явным образом из известного уровня техники. Впервые предложен способ изготовления листовых полуфабрикатов (тонких листов, лент и фольги) для гибких печатных плат из меди и сплавов на основе меди с наноструктурированной структурой, имеющих высокие прочностные и усталостные свойства при сохранении высокого уровня электропроводности, характеризующихся их однородностью и малой величиной плоскостной анизотропии, путем проведения предварительной обработки методом интенсивной пластической деформации с суммарной степенью е≥2, прокатки на первом этапе заготовки при комнатной температуре со степенью е не менее 1,5 до толщины 0,8-1,5 мм с частными обжатиями 5-30% за проход, а на втором этапе - проведение холодной прокатки на фольговом стане со степенью е не менее 2,5 и частными обжатиями 20-50% за проход до получения полуфабриката заданной толщины и отжига в вакууме или в защитной среде при температуре ниже температуры начала рекристаллизации Тнр на 10-150°С.

Перечисленные основополагающие признаки являются новыми и неочевидными. Таким образом, заявляемое изобретение соответствует условию «изобретательский уровень».

Изобретение иллюстрируется следующими материалами:

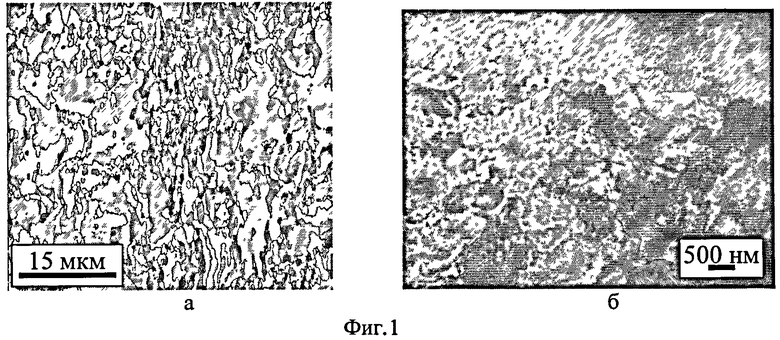

Фиг.1. Микроструктура меди M1 после двух циклов РКУ и последующей прокатки: а - EBSD карта фольги; б - тонкая структура (ПЭМ).

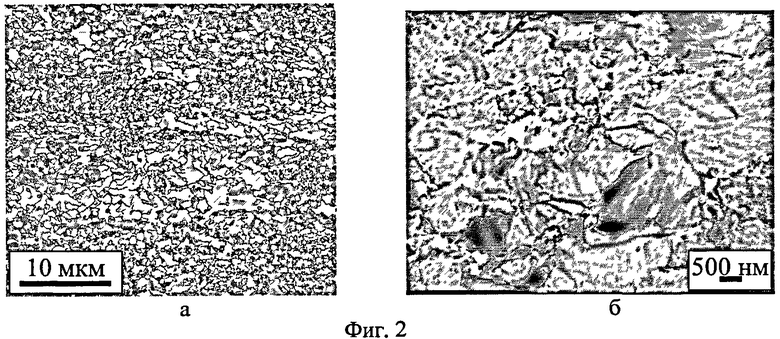

Фиг.2. Микроструктура меди M1 после шестнадцати циклов РКУ и последующей прокатки: а - EBSD карта фольги; б - тонкая структура (ПЭМ).

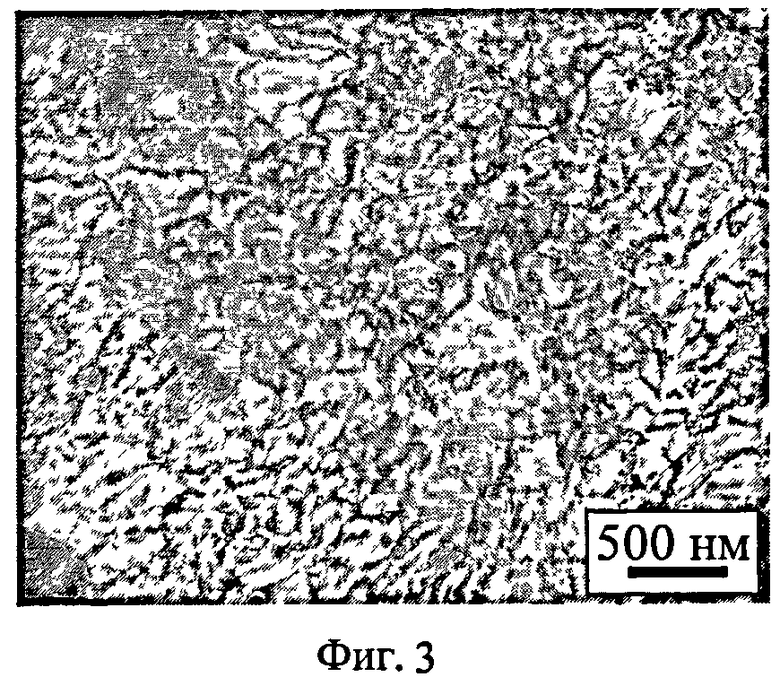

Фиг.3. Микроструктура медного сплава БрКД-1 после всесторонней ковки и последующей прокатки (ПЭМ).

Возможность осуществления изобретения поясняется примерами, которые даны на изготовление фольговых полуфабрикатов. Предложенные примеры не исчерпывают возможностей способа в отношении изготовления фольговых полуфабрикатов различной толщины с более крупным или более мелким размером зерен из меди, а также из медных сплавов.

Пример 1. Обработке подвергался сплав меди M1 по ГОСТ 1535-91 (табл.1) с величиной исходных зерен 250 мкм. Механические свойства исходного материала: σВ=280 МПа, δ=8.1%, ρ=57.86 м/Ом·мм2.

В качестве исходного материала был взят цилиндрический пруток меди марки M1 ⌀25 мм, который на ленточной пиле был нарезан на мерные заготовки длиной 180 мм. Для равноканального углового прессования была использована матрица с углом пересечения каналов 90°, установленная на гидравлическом прессе. Деформацию проводили по маршруту Вс за два цикла при комнатной температуре, степень деформации составила е=2.2. После РКУП заготовку очищали от смазки и механически удаляли заусенцы и дефектные участки. Холодную прокатку на первом этапе проводили на стане ДУО-150 со скоростью деформации 10° с частными обжатиями за проход 5-30% до толщины 1,5 мм. Фольговую прокатку проводили на шестивалковом стане, скорость вращения валков выбирали из условия обеспечения в очаге деформации скорости деформации 100 с-1 при величине обжатия 20-50% за проход. Прокатку вели до толщины 0,3 мм. Анализ полученной фольги показывает, что формируется зеренная структура с размерами зерен менее 9 мкм, внутри которых наблюдается сетка малоугловых границ, делящая их на более мелкие фрагменты. Доля высокоугловых границ составляет 53% (фиг.1). Микротвердость полученной фольги составила 153 HV.

Пример 2. Для получения фольги использовали заготовку из меди M1 с подготовленным субмикронным размером зерен. Для этого отрезанную из прутка заготовку ⌀25 мм и длиной 120 мм подвергали 16 циклам равноканального углового прессования при комнатной температуре. Маршрут прессования выбирали Вс. Очищенную от смазки, заусенцев и дефектов заготовку прокатывали в холодную на шестивалковом стане со степенью деформации 5-30% за проход до толщины 2-3 мм в направлении деформации РКУП. Затем на втором этапе изменяли направление прокатки на 90° и осуществляли фольговую прокатку при величине обжатия 20-50% за проход до толщины 0,3 мм. В результате после обрезки кромок была получена фольга размерами 0,3×250×500 мм.

Структурные исследования показали, что средний размер зерен/фрагментов уменьшается до 0,5 мкм, при этом доля высокоугловых границ составляет 51% (фиг.2).

Микротвердость фольги составила 152 HV.

В таблице 2 приведены механические свойства полученной фольги в двух различных направлениях относительно направления прокатки.

Данные табл.2 демонстрируют хорошую анизотропию свойств полученной фольги, причем полученный уровень прочностных свойств существенно превосходит свойства исходного материала.

Таким образом, полученные листовые полуфабрикаты из меди M1, изготовленные по предлагаемому способу, имеют однородную структуру, изотропность свойств, высокий уровень прочности, превышающий уровень прочности исходного материала почти в два раза.

Пример 3. В качестве исходной заготовки использовали бронзу БрКД-1 по ГОСТ 4134-75. Содержание кадмия Cd составляет 0,9-1,2%. Свойства в состоянии поставки по ГОСТ 1628-78: σВ=260-340 МПа, β=35-45%, ρ=0,02 (Ом×мм2)/м, НВ=50-70, микротвердость 91HV. Вырезанную из прессованного полуфабриката заготовку размерами 10×10×25 мм подвергали многосторонней деформации, включающей совокупность операций осадки и протяжки со сменой оси деформации, с совокупной степенью деформации е=6. После проведения многосторонней ковки полученную заготовку подвергали холодной прокатке на первом этапе проводили на стане ДУО-150 со скоростью деформации 100 с частными обжатиями за проход 5-30% до толщины 1,5 мм. Фольговую прокатку проводили на шестивалковом стане, скорость вращения валков выбирали из условия обеспечения в очаге деформации скорости деформации 100 с-1 при величине обжатия 20-50% за проход. Прокатку вели до толщины 0,3 мм. Анализ микроструктуры полученной фольги показал, что формируется фрагментированная структура с размерами зерен/фрагментов 0,2-1 мкм (фиг.3). Микротвердость полученной фольги составила 198 HV. В таблице 3 приведены механические свойства полученной фольги.

Данные табл.3 демонстрируют, что после интенсивной пластической деформации происходит двукратное увеличение прочностных характеристик, по сравнению с исходным состоянием.

После прокатки из полученной фольги вырезали образцы для проведения отжигов в целях повышения электропроводности (табл.4). Температура начала рекристаллизации в полученных образцах фольги составила 400°С. Как видно из таблицы 4, проведение отжигов в интервале 250-350°С положительно влияет на увеличение электропроводности фольги при сохранении прочностных характеристик. А проведение отжига при 450°С наряду с увеличением электропроводности вызывает снижение прочности.

Фольги, полученные в примере 2 и 3, выдерживали без разрушения изгиб на 180° при радиусе изгиба 10 мм более 1000 раз. Источники информации.

Источники информации

[1] Патент РФ №2138932 С1, от 27.09.1999, Медная фольга для производства печатных плат и способ ее получения.

[2] Патент РФ №2250934 С2, от 27.04.2005, Композиционная медная фольга и способ ее изготовления.

[3] Патент РФ №2052915 С1, от 20.01.1996, Способ изготовления холоднокатаной ленты из меди, никеля или сплава на основе меди и/или никеля и технологический комплекс для его осуществления.

[4] O.V.Mishin and G.Gottstein. Microstructural aspects of rolling deformation in ultrafine-grained copper / Philosophical Magazine A, 1998, vol.78, No.2, 373-388.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ДЛЯ ГИБКИХ ПЕЧАТНЫХ ПЛАТ ИЗ ДВУХФАЗНЫХ МИКРОКОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 2010 |

|

RU2432414C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТЕХНИЧЕСКОГО ТИТАНА | 2002 |

|

RU2224046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ ФОЛЬГИ ИЗ ТИТАНА | 2003 |

|

RU2243835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ МАГНИЯ | 2014 |

|

RU2563077C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК ИЗ ЗАЭВТЕКТОИДНЫХ γ+αСПЛАВОВ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ПЕРВОГО СПОСОБА | 1999 |

|

RU2164180C2 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВОГО СПЛАВА ВТ6 | 2011 |

|

RU2479366C1 |

| Способ деформационно-термической обработки низколегированных медных сплавов | 2018 |

|

RU2688005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГОВОЙ ЗАГОТОВКИ ИЗ СПЛАВА АЛЮМИНИЙ-ЖЕЛЕЗО-КРЕМНИЙ | 2006 |

|

RU2305022C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

Способ предназначен для получения фольги с высокими прочностными характеристиками, необходимой для использования в устройствах, где реализуются высокие и предельно высокие механические напряжения, а также для работы в условиях многократных изгибов. Способ включает предварительную обработку заготовки и холодную прокатку. Получение наноструктурированной фольги из меди и сплавов на основе меди с высокими прочностными характеристиками при сохранении высокого уровня электропроводности обеспечивается за счет того, что предварительную обработку ведут посредством различных вариантов интенсивной пластической деформации, прокатку ведут в несколько этапов с регламентируемыми обжатиями на каждом из них до получения фольги заданной толщины. Отжиг осуществляют при температуре ниже температуры начала рекристаллизации после второго этапа прокатки. Для получения достаточной технологической пластичности, необходимой для проведения фольговой прокатки на втором этапе, возможно осуществление промежуточного отжига между первым и вторым этапом прокатки. 2 н. и 2 з.п. ф-лы, 3 ил., 4 табл.

1. Способ изготовления фольги из меди и сплавов на основе меди, пригодных для изготовления гибких печатных плат, включающий интенсивную пластическую деформацию и холодную прокатку, отличающийся тем, что интенсивную пластическую деформацию проводят с суммарной степенью деформации е≥2, холодную прокатку на первом этапе осуществляют со степенью деформации е не менее 1,5 в несколько проходов с частными обжатиями 5-30% за проход, а на втором этапе проводят холодную прокатку на фольговом стане со степенью деформации е не менее 2,5 и частными обжатиями 20-50% за проход до получения полуфабриката заданной толщины, после второго этапа прокатки проводят отжиг в вакууме или в защитной среде при температуре ниже температуры начала рекристаллизации Тнр на 10-150°С.

2. Способ изготовления фольги из меди и сплавов на основе меди, пригодных для изготовления гибких печатных плат, включающий интенсивную пластическую деформацию и холодную прокатку, отличающийся тем, что интенсивную пластическую деформацию проводят с суммарной степенью деформации е≥2, холодную прокатку на первом этапе осуществляют со степенью деформации е не менее 1,5 в несколько проходов с частными обжатиями 5-30% за проход, затем проводят промежуточный отжиг в вакууме или в среде инертного газа при температуре ниже температуры начала рекристаллизации Тнр на 10-150°С, на втором этапе проводят холодную прокатку на фольговом стане со степенью е не менее 2,5 и частными обжатиями 20-50% за проход до получения полуфабриката заданной толщины, после второго этапа прокатки проводят отжиг в вакууме или в защитной среде при температуре ниже температуры начала рекристаллизации Тнр на 10-150°С.

3. Способ по любому из пп.1, 2, отличающийся тем, что температуру начала рекристаллизации Тнр определяют из температурной зависимости микротвердости заготовки, прошедшей фольговую прокатку, как температуру начала резкого уменьшения микротвердости.

4. Способ по любому из пп.1, 2, отличающийся тем, что прокатку на первом и втором этапах осуществляют со скоростью деформации в интервале 10-2-100 с-1.

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИСПЛАВОВ | 0 |

|

SU303997A1 |

| Способ изготовления фольги из медноникелевых сплавов | 1974 |

|

SU492322A1 |

| Способ изготовления фольги | 1978 |

|

SU718188A1 |

| JP 2009280855 А, 03.12.2009. | |||

Авторы

Даты

2011-07-27—Публикация

2010-03-15—Подача