Изобретение относится к области энергомашиностроения и может быть использовано при изготовлении разборных пластинчатых теплообменников, применяемых во всех областях промышленности, где присутствует тепловой обмен между средами.

Известен способ изготовления разборного пластинчатого теплообменника, включающий изготовление теплообменных пластин с рельефом на поверхности и отверстиями для образования теплообменных каналов, основной и прижимной плит, опоры, верхней и нижней направляющих в виде цилиндрического стержня, сборку теплообменных пластин с расположенными между ними уплотнительными прокладками в пакет с образованием упомянутых теплообменных каналов, размещение пакета пластин между основной и прижимной плитами на верхней и нижней направляющих, которые закрепляют одним концом на основной плите, а другим - на опоре, стягивание пакета пластин и закрепление его между упомянутыми основной и прижимной плитами путем затягивания резьбовых шпилек, которые размещают в соответствующих пазах, выполненных на боковых торцах основной и прижимной плит (Разборные пластинчатые теплообменники ФУНКЕ ОМЕГА, г.Уфа, АДИ-Пресс, 2006) [1].

Надежность разборных теплообменников определяется качеством уплотнения теплообменных пластин по периметру и вокруг отверстий, образующих теплообменные каналы. В теплообменниках, изготовленных известным способом [1], не обеспечивается требуемое уплотнение пластин в зоне отверстий, что может привести к разгерметизации теплообменника.

Технической задачей изобретения является повышение надежности разборного теплообменника.

Для решения поставленной задачи в способе изготовления разборного пластинчатого теплообменника, включающем изготовление теплообменных пластин с рельефом на поверхности и отверстиями для образования теплообменных каналов, основной и прижимной плит, опоры, верхней и нижней направляющих в виде цилиндрического стержня, сборку теплообменных пластин с расположенными между ними уплотнительными прокладками в пакет с образованием упомянутых теплообменных каналов, размещение пакета пластин между основной и прижимной плитами на верхней и нижней направляющих, которые закрепляют одним концом на основной плите, а другим - на опоре, стягивание пакета пластин и закрепление его между упомянутыми основной и прижимной плитами путем затягивания резьбовых шпилек, которые размещают в соответствующих пазах, выполненных на боковых торцах основной и прижимной плит, в соответствии с изобретением изготавливают направляющие с расположенными на концах цилиндрических стержней резьбовыми хвостовиками, диаметр которых меньше диаметра цилиндрических стержней и равен диаметру резьбовых шпилек, основную плиту изготавливают с резьбовыми отверстиями для ввинчивания в них одного из резьбовых хвостовиков верхней и нижней направляющих при закреплении одного из их концов в основной плите, а опору изготавливают с отверстиями, в которых размещают вторые резьбовые хвостовики стержневых направляющих и фиксируют посредством навинчивания на них гаек при закреплении вторых концов направляющих в опоре, которое осуществляют после размещения пакета пластин между основной и прижимной плитами, после стягивания пакета пластин посредством резьбовых шпилек отвинчивают гайки и удаляют их с резьбовых хвостовиков, демонтируют опору и на концы цилиндрических стержней верхней и нижней направляющих со стороны опоры устанавливают металлические втулки толщиной 5-6 мм с выступанием их за торец цилиндрических стержней на величину 5-6 мм, затем повторно устанавливают опору и на резьбовых хвостовиках направляющих затягивают гайки усилием, равным усилию, с которым затягивают шпильки при стягивании пакета теплообменных пластин.

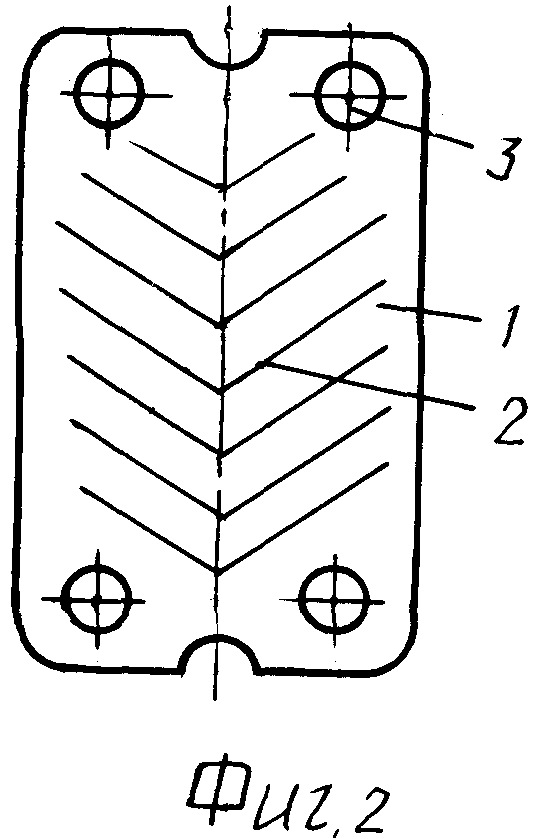

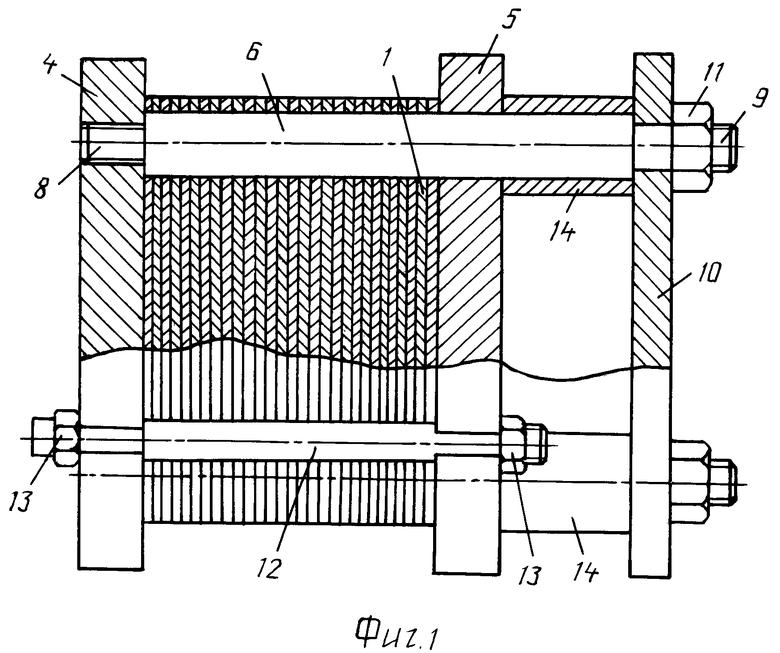

Изобретение поясняется чертежами, где на фиг.1 схематично изображен разборный пластинчатый теплообменник, на фиг.2 - теплообменная пластина.

Способ осуществляют следующим образом.

Изготавливают теплообменные пластины 1 с рельефом 2 на поверхности и отверстиями 3, обеспечивающими при сборке пластин в пакет с расположением между ними уплотнительных прокладок (не показаны) образование теплообменных каналов, по которым поток теплоносителя распределяется в требуемом направлении. Материал для изготовления пластин и прокладок выбирается в зависимости от температурного режима и используемого теплоносителя. Форма рельефа на поверхности пластин определяет форму теплообменных каналов и их объем. Пакет теплообменных пластин 1 с уплотнительными прокладками размещают между неподвижной основной 4 и подвижной прижимной 5 плитами на верхней 6 и нижней 7 направляющих, которые обеспечивают центрирование пластин. Направляющие имеют форму цилиндрических стержней, на концах которых выполнены резьбовые хвостовики 8 и 9 меньшего диаметра. Одним концом направляющие закрепляют в основной плите 4 путем ввинчивания в резьбовые отверстия резьбовых хвостовиков 8. Другим концом направляющие закрепляют в опоре 10, для чего резьбовые хвостовики 9 размещают в соответствующих отверстиях опоры 10 и фиксируют посредством навинченных на них гаек 11. Затем производят стягивание пакета пластин и закрепление его между основной 4 и прижимной 5 плитами с помощью резьбовых шпилек 12 с навинченными на них гайками 13, которые располагают в соответствующих пазах, выполненных на боковых торцах основной 4 и прижимной 5 плит. При этом используют резьбовые шпильки диаметром, равным диаметру резьбовых хвостовиков. После стягивания пакета пластин отвинчивают гайки 11 и демонтируют опору 10, а на концы направляющих 6 и 7 со стороны опоры устанавливают металлические втулки 14, имеющие толщину 5-6 мм. Втулки устанавливают с выступанием их за торец цилиндрических стержней на 5-20 мм. После установки втулок 14 повторно устанавливают опору 10, на резьбовые хвостовики 9 навинчивают гайки 11, которые затягивают усилием, равным усилию, с которым затягивают гайки 13 на резьбовых шпильках 12 при стягивании пакета теплообменных пластин. Таким образом, в отличие от известного способа направляющие используются еще и в качестве силовых элементов, обеспечивающих дополнительное стягивание пакета теплообменных пластин в зоне отверстий и, следовательно, дополнительное уплотнение, что снижает вероятность появления протечек при эксплуатации теплообменника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Спирально-пластинчатый теплообменник | 2020 |

|

RU2750678C1 |

| ТЕПЛООБМЕННИК ПЛАСТИНЧАТЫЙ | 2004 |

|

RU2282124C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2003 |

|

RU2247290C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2010 |

|

RU2473037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ КАМЕР СЕКЦИЙ АППАРАТОВ ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2010 |

|

RU2430823C1 |

| ТЕПЛООБМЕННИК-РЕАКТОР | 2016 |

|

RU2624378C1 |

| Пластинчатый теплообменник и способ его сборки | 2023 |

|

RU2833290C1 |

| ТЕПЛООБМЕННИК | 2014 |

|

RU2567153C1 |

| ТЕПЛООБМЕННИК ПЛАСТИНЧАТЫЙ ПРОТИВОТОЧНЫЙ | 1999 |

|

RU2165571C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2009 |

|

RU2469252C1 |

Изобретение относится к области энергомашиностроения и может быть использовано при изготовлении разборных пластинчатых теплообменников. Теплообменные пластины с расположенными между ними уплотнительными прокладками собирают в пакет с образованием теплообменных каналов. Пакет размещают между основной и прижимной плитами на верхней и нижней направляющих. Используют направляющие в виде цилиндрических стержней с резьбовыми хвостовиками на концах, которые закрепляют одним концом на основной плите, а другим - на опоре. Пакет стягивают и закрепляют между основной и прижимной плитами путем затягивания резьбовых шпилек. Шпильки имеют диаметр, равный диаметру резьбовых хвостовиков. После стягивания пакета пластин резьбовыми шпильками отвинчивают гайки с резьбовых хвостовиков направляющих. Опору демонтируют и на концы цилиндрических стержней со стороны опоры устанавливают металлические втулки толщиной 5-6 мм. Втулки выступают за торец стержней на величину 5-6 мм. Затем повторно устанавливают опору и на резьбовых хвостовиках направляющих повторно затягивают гайки. Усилие затяжки гаек равно усилию, с которым затягивают шпильки при стягивании пакета теплообменных пластин. В результате обеспечивается повышение надежности разборного теплообменника. 2 ил.

Способ изготовления разборного пластинчатого теплообменника, включающий изготовление теплообменных пластин с рельефом на поверхности и отверстиями для образования теплообменных каналов, основной и прижимной плит, опоры, верхней и нижней направляющих в виде цилиндрических стержней, сборку теплообменных пластин с расположенными между ними уплотнительными прокладками в пакет с образованием упомянутых теплообменных каналов, размещение пакета пластин между основной и прижимной плитами на верхней и нижней направляющих, которые закрепляют одним концом на основной плите, а другим - на опоре, стягивание пакета пластин и закрепление его между упомянутыми основной и прижимной плитами путем затягивания резьбовых шпилек, которые размещают в соответствующих пазах, выполненных на боковых торцах основной и прижимной плит, отличающийся тем, что изготавливают направляющие с расположенными на обоих концах цилиндрических стержней резьбовыми хвостовиками, диаметр которых меньше диаметра цилиндрических стержней и равен диаметру резьбовых шпилек, основную плиту изготавливают с резьбовыми отверстиями для ввинчивания в них одного из резьбовых хвостовиков верхней и нижней направляющих при закреплении одного из их концов в основной плите, а опору изготавливают с отверстиями, в которых размещают вторые резьбовые хвостовики стержневых направляющих и фиксируют посредством навинчивания на них гаек при закреплении вторых концов направляющих в опоре, которое осуществляют после размещения пакета пластин между основной и прижимной плитами, после стягивания пакета пластин посредством резьбовых шпилек отвинчивают гайки с резьбовых хвостовиков верхней и нижней направляющих, демонтируют опору и на концы цилиндрических стержней верхней и нижней направляющих со стороны опоры устанавливают металлические втулки толщиной 5-6 мм с выступанием их за торец цилиндрических стержней на величину 5-6 мм, затем повторно устанавливают опору и на резьбовых хвостовиках верхней и нижней направляющих повторно затягивают гайки усилием, равным усилию, с которым затягивают шпильки при стягивании пакета теплообменных пластин.

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2003 |

|

RU2247290C2 |

| Пластинчатый разборный теплообменник | 1985 |

|

SU1262256A1 |

| Пластинчатый теплообменник | 1989 |

|

SU1809281A1 |

| Плоская сплоточная единица | 2021 |

|

RU2777674C1 |

Авторы

Даты

2011-10-10—Публикация

2010-03-26—Подача