Изобретение относится к области обработки поверхностей деталей, в частности к микродуговому оксидированию (МДО), и может использоваться в машиностроении, приборостроении и других отраслях промышленности.

МДО - наиболее производительный метод анодного оксидирования в растворах электролитов, позволяющий получать на поверхности деталей из алюминия и его ставов оксидные покрытия. Пригодность каждого алюминиевого сплава к обработке МДО определяется значениями толщины и показателей физико-механических свойств получаемых покрытий. Важнейшими физико-механическими свойствами покрытий являются твердость и напряжение пробоя. На техническом алюминии получаются толстые, твердые покрытия с высоким напряжением пробоя. На сплаве Д16 получаются покрытия небольшой толщины, имеющие невысокие значения твердости и напряжения пробоя. На сплаве АК9М2 получаются рыхлые покрытия малой толщины с низкими значениями твердости и напряжения пробоя, склонные к разрушениям при незначительных нагрузках. Также существуют ставы, о пригодности которых к обработке МДО нет никаких литературных данных и их нужно получать самостоятельно экспериментальным путем. В данной связи представляется важным создание способа предварительной оценки пригодности алюминиевых сплавов к обработке МДО на основе предварительной оценки толщины, твердости и напряжения пробоя покрытий, которые можно получить на данных составах МДО. Данный способ поможет решить задачу выбора наиболее рационального алюминиевого состава для получения изделий, технология изготовления которых включает МДО.

Из источников научной информации известно, что химический состав алюминиевых сплавов оказывает значительное влияние на их пригодность к обработке МДО, на толщину, твердость и напряжение пробоя покрытий, формируемых на данных сплавах МДО. При этом, чем выше значения толщины, твердости и напряжения пробоя покрытия, получаемого на сплаве, тем выше пригодность сплава к МДО [Черненко В.И., Снежко Л.А., Папанова И.И. Получение покрытий анодно-искровым электролизом. Л.: Химия, 1991. - 126 с.].

Известен способ предварительной оценки пригодности алюминиевых сплавов к обработке МДО и свойств формируемых покрытий [Чуфистов О.Е., Казанцев И.А., Голованова Н.В. Выбор марки алюминиевого сплава для обработки микродуговым оксидированием // Материалы научн.-техн. конф. «Сварка и пайка в машиностроении и приборостроении. Новые материалы и технологии в машиностроении и приборостроении». Пенза: Приволжский дом знаний, 1997. - С.11-14]. Согласно данному способу считается, что содержание магния до 5% и кремния до 1,5% оказывает небольшое влияние на снижение пригодности алюминиевых сплавов к обработке МДО и толщину формируемых покрытий. Содержание железа более 0,2%, цинка более 0,1%, марганца более 0,2% оказывает большее влияние на снижение пригодности алюминиевых сплавов к обработке МДО, а самое большое влияние оказывает присутствие меди. Однако данный способ не дает количественной оценки пригодности конкретных сплавов к обработке МДО, а также количественной оценки толщины, твердости и напряжения пробоя покрытий, которые можно получить на данных сплавах.

Также известно, что для каждой марки алюминиевого сплава можно установить значение эмпирического коэффициента, пропорциональное толщине получаемых покрытий [Чуфистов О.Е. Изменение геометрических размеров изделий из алюминиевых сплавов в процессе обработки анодным оксидированием // Практика противокоррозионной защиты. 2006. №3 (41). С.49-53]. Однако химический состав марок алюминиевых сплавов может изменяться в некоторых интервалах, поэтому одно значение коэффициента не может обеспечить достаточную точность предварительной оценки пригодности какого-либо сплава к МДО и толщины покрытия, которое на нем можно получить, вместе с тем не представляется возможной оценка твердости и напряжения пробоя покрытий, формируемых на сплавах.

Наиболее близким по технической сущности к предлагаемому способу является способ предварительной оценки пригодности алюминиевых сплавов систем Al-Cu-Mg, Al-Mg, Al-Mn к микродуговому оксидированию [Чуфистов О.Е., Борисков Д.Е. Оценка пригодности алюминиевых сплавов систем Al-Cu-Mg, Al-Mg, Al-Mn к микродуговому оксидированию // Сб. статей IV междунар. научн.-техн. конф. «Проблемы исследования и проектирования машин». Пенза: ПДЗ, 2008. - С.76-80, прототип]. Согласно данному способу проводится предварительная количественная оценка пригодности алюминиевого сплава к МДО и толщины получаемого покрытия с расчетом коэффициента, учитывающего негативное влияние меди, магния и марганца. Однако данный способ применим только для оценки сплавов только трех систем (Al-Cu-Mg, Al-Mg, Al-Mn), но и применительно к ним он обеспечивает среднюю погрешность предварительной оценки пригодности к обработке МДО±10%, поскольку основан только на учете негативного влияния меди, магния и марганца, без учета остальных элементов (кремния, железа, цинка и др.)

Задачами предлагаемого изобретения являются расширение номенклатуры алюминиевых сплавов, в отношении которых можно давать предварительную оценку пригодности к обработке микродуговым оксидированием, от сплавов трех систем (Al-Cu-Mg, Al-Mg, Al-Mn) до всех стандартных алюминиевых сплавов, повышение точности предварительной оценки пригодности алюминиевых сплавов к обработке микродуговым оксидированием, толщины покрытий, которые можно получить на данных сплавах, а также разработка методики оценки твердости и напряжения пробоя покрытий, которые можно получить на данных сплавах.

Технический результат решения данной задачи заключается в многократном расширении номенклатуры алюминиевых сплавов, в отношении которых возможно определение их пригодности к обработке МДО, а также в повышении точности предварительных количественных оценок толщины, твердости и напряжения пробоя покрытий, которые можно получить МДО на стандартных алюминиевых сплавах, расхождение которых с фактическими значениями составляет соответственно не более 8%, 9% и 10%.

Поставленная задача решается в способе предварительного определения пригодности стандартных алюминиевых сплавов к обработке МДО, включающем определение количественного химического состава оцениваемых сплавов и расчет для каждого из них трех коэффициентов по формулам:

kδi=1-(0,07·CCu+0,02·CMg+0,06·CMn+0,06·CFe+0,04·CSi+0,06·CZn+0,04·Cпр),

kHi=1-(0,06·CCu+0,015·CMg+0,05·CMn+0,05·CFe+0,03·CSi+0,05·CZn+0,03·Cпр),

kUi=1-(0,10·CCu+0,02·CMg+0,06·CMn+0,07·CFe+0,04·CSi+0,07·CZn+0,06·Cпр),

где kδi, kHi, kUi - безразмерные коэффициенты, учитывающие влияние компонентов алюминиевых сплавов соответственно на толщину, твердость и напряжение пробоя формируемых на них покрытий,

CCu, CMg, CMn, CFe, CSi, CZn, Cпр - содержание в сплавах соответственно меди, магния, марганца, железа, кремния, цинка, прочих компонентов в процентах,

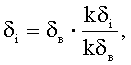

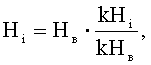

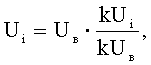

экспериментальное определение толщины, твердости и напряжения пробоя покрытия, полученного МДО при определенных условиях на одном выбранном сплаве, определение значений толщины, твердости и напряжения пробоя покрытий, которые можно получить при таких же условиях на остальных сплавах по формулам:

;

;  ;

;  ;

;

где δi, Hi, Ui - рассчитанные значения соответственно толщины, твердости и напряжения пробоя покрытия на любом из оцениваемых сплавов,

δв, Hв, Uв - экспериментально определенные значения толщины, твердости и напряжения пробоя покрытия на выбранном сплаве,

kδв, kHв, kUв - безразмерные коэффициенты, рассчитанные для выбранного сплава,

и определение по полученным значениям толщины, твердости и напряжения пробоя покрытий пригодности оцениваемых сплавов к обработке МДО.

Способ реализуется следующим образом. Сначала определяют количественный химический состав алюминиевых сплавов по сертификату или экспериментально, например, с помощью микроспектрофотометра. Далее в определенных условиях (состав и температура электролита, плотность электрического тока, время оксидирования) получают покрытие на любом из алюминиевых сплавов, измеряют его толщину, твердость в средней зоне и напряжения пробоя. Толщину покрытия можно измерить металлографическим методом на поперечном микрошлифе покрытия с применением металлографического микроскопа, твердость покрытия также можно измерить на его поперечном микрошлифе с помощью микротвердомера, напряжение пробоя можно измерить, создав разность потенциалов между наружной границей покрытия и его границей с металлом с помощью пробойной установки. Затем по формулам рассчитывают значения коэффициентов kδ, кH, kU, учитывающих влияние компонентов алюминиевых сплавов соответственно на толщину, твердость и напряжение пробоя формируемых на них покрытий. Далее по формулам рассчитывают значения толщины, твердости и напряжения пробоя покрытий, которые можно получить на всех остальных сплавах в таких же условиях МДО. После этого, по сочетанию значений толщины, твердости и напряжения пробоя покрытий оценивают пригодность рассматриваемых сплавов к МДО.

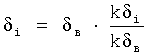

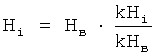

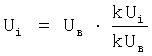

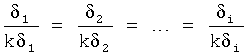

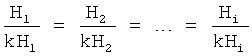

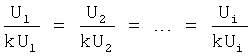

В процессе МДО алюминий, взаимодействуя с кислородом, окисляется, образуя плотный и прочный оксид. Другие химические элементы, входящие в состав алюминиевых сплавов, не способны образовывать столь плотные и прочные оксиды. Магний и титан образуют оксиды, имеющие большую пористость и меньшую прочность, чем оксид алюминия. Медь, железо, цинк и марганец в процессе оксидирования образуют рыхлые непрочные оксиды [1, 5]. Поэтому увеличение содержания каждого химического элемента (кроме алюминия), присутствующего в стандартном алюминиевом сплаве в качестве основного компонента или примеси, способствует снижению способности сплава к образованию толстослойных, твердых покрытий в процессе МДО в растворах электролитов. Исследованиями установлено, что зависимости толщины покрытий, формируемых на алюминиевых сплавах, от содержания в данных сплавах других химических элементов имеют монотонный характер, причем эффект от вредного влияния компонентов по отдельности не имеет значимых отличий от эффекта их вредного влияния в совокупности [4]. Толщина покрытия является важной характеристикой, ее значения, как правило, пропорциональны, значениям твердости и напряжения пробоя покрытий [6, 7]. Следовательно, при оценке пригодности алюминиевого сплава к МДО, а также при оценке толщины, твердости и напряжения пробоя покрытия, которое можно получить на этом сплаве, нужно учитывать негативное влияние каждого компонента. Экспериментально доказано, что для учета влияния компонентов алюминиевых сплавов соответственно на толщину, твердость и напряжение пробоя формируемых на них покрытий рационально использовать эмпирически полученные формулы, приведенные выше. Коэффициенты kδ, kH, kU, которые рассчитываются по данным формулам, зависят от содержания компонентов в алюминиевых сплавах и пропорциональны соответственно толщине, твердости и напряжению пробоя покрытий, формируемых на данных сплавах, что, как доказано экспериментально, выражается формулами:

;

;

;

;

;

;

где δ1, δ2, δi, H1, H2, Hi и U1, U2, Ui - значения соответственно толщины твердости и напряжения пробоя покрытий на первом, втором, i-том сплавах; а kδ1, kδ2, kδi, kH1, kH2, kHi и kU1, kU2, kUi - значения коэффициентов, учитывающих влияние компонентов соответственно на толщину, твердость и напряжение пробоя покрытий на первом, втором, i-том сплавах. Таким образом, с помощью приведенных формул можно рассчитать ожидаемые значения толщины, твердости и напряжения пробоя покрытий на любом количестве стандартных алюминиевых сплавов, зная их химический состав, а также значения толщины, твердости и напряжения пробоя покрытия на одном из этих сплавов.

По сравнению с прототипом [4] предлагаемый способ одновременно позволяет:

- расширить область предварительной оценки пригодности алюминиевых сплавов к обработке МДО: если прототип охватывает только сплавы трех систем (Al-Cu-Mg, Al-Mg, Al-Mn), то предлагаемый способ охватывает все стандартные алюминиевые сплавы;

- оценивать не только толщину, но и твердость, а также напряжение пробоя покрытий, которые можно получить на стандартных алюминиевых сплавах;

- повысить точность предварительной оценки толщины покрытия, которое можно получить на сплаве: если погрешность прототипа находится в пределах ±10%, то погрешность предлагаемого способа не превышает ±8%.

Пример. Пластины из технического деформируемого алюминия АД000 и стандартных алюминиевых сплавов различного химического состава после удаления плакирующих слоев, очистки и обезжиривания подвергались обработке МДО в растворе едкого кали (5 г/л) и борной кислоты (20 г/л) при температуре раствора 15°С и плотности тока 30 А/дм2 в течение 90 минут. Затем на поперечных шлифах оксидированных пластин из АД000 металлографическим методом измерялась средняя толщина покрытия и его твердость в средней зоне, после чего измерялось напряжение пробоя покрытия. Значение толщины покрытия составило - 205,7 мкм, значение твердости в средней зоне - 20,9 ГПа, значение напряжения пробоя - 2,93 кВ. Далее по формулам для алюминия АД000 для сплавов рассчитывались значения коэффициентов кδ, kH, kU. Затем по формулам рассчитывались ожидаемые значения толщины, твердости и напряжения пробоя покрытий на сплавах. Потом у покрытий на сплавах экспериментально определялись фактические значения толщины, твердости и напряжения пробоя покрытий, после чего рассчитывались значения относительной погрешности ожидаемых значений относительно фактических значений. В таблице представлен экспериментально определенный химический состав стандартных алюминиевых сплавов, а также приведены:

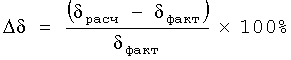

- δрасч - значения толщины покрытий, рассчитанные по формулам;

- δфакт - значения толщины покрытий, определенные экспериментально;

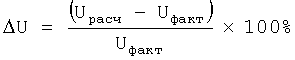

- Δδ - погрешность предварительной оценки толщины покрытий, рассчитанная по формуле:  ;

;

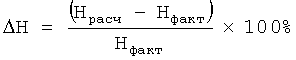

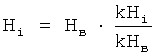

- Hрасч - значения твердости покрытий, рассчитанные по формулам;

- Hфакт - значения твердости покрытий, определенные экспериментально;

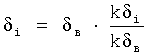

- ΔH - погрешность предварительной оценки твердости покрытий, рассчитанная по формуле:  ;

;

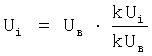

- Uрасч - значения напряжения пробоя покрытий, рассчитанные по формулам;

- Uфакт - значения напряжения пробоя покрытий, определенные экспериментально;

- ΔU - погрешность предварительной оценки напряжения пробоя покрытий, рассчитанная по формуле:  .

.

Данные в таблице показывают, что предварительная оценка пригодности алюминиевых сплавов к МДО на основе расчета значений толщины, твердости и напряжения пробоя покрытий, которые можно получить на алюминиевых сплавах, является достаточно точной, поскольку максимальная погрешность предварительной оценки значений толщины, твердости и напряжения пробоя покрытий не превышает соответственно 8%, 9% и 10%.

По сравнению с прототипом [4] предлагаемый способ имеет более широкие возможности, лучше адаптирован к производственной практике, является одновременно более точным и универсальным.

Источники информации

1. Черненко В.И., Снежко Л.А., Папанова И.И. Получение покрытий анодно-искровым электролизом. Л.: Химия, 1991. 126 с.

2. Чуфистов О.Е., Казанцев И.А., Голованова Н.В. Выбор марки алюминиевого сплава для обработки микродуговым оксидированием // Материалы научн.-техн. конф. «Сварка и пайка в машиностроении и приборостроении. Новые материалы и технологии в машиностроении и приборостроении». Пенза: Приволжский дом знаний, 1997. с.11-14.

3. Чуфистов О.Е. Изменение геометрических размеров изделий из алюминиевых сплавов в процессе обработки анодным оксидированием // Практика противокоррозионной защиты. 2006. №3 (41). С.49-53.

4. Чуфистов О.Е., Борисков Д.Е. Оценка пригодности алюминиевых сплавов систем Al-Cu-Mg, Al-Mg, Al-Mn к микродуговому оксидированию // Сб. статей IV междунар. научн.-техн. конф. «Проблемы исследования и проектирования машин». Пенза: ПДЗ, 2008. [прототип].

5. Францевич И.Н., Лавренко В.А., Пилянкевич А.Н. и др. Анодные окисные покрытия на легких сплавах. Киев: Наук. Думка, 1977. - 259 с.

6. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Симцов В.В. Структура и микротвердость покрытий, формируемых методами анодного оксидирования, на изделиях из алюминиевых сплавов // Материаловедение. 2001. №9. С.43-46.

7. Атрощенко Э.С., Чуфистов О.Е., Казанцев И.А., Камышанский С.И. Формирование структуры и свойств покрытий, получаемых микродуговым оксидированием, на изделиях из алюминиевых сплавов // Металловедение и термическая обработка металлов. 2000. №10. С.34-38.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОЦЕНКИ ПРИГОДНОСТИ СТАНДАРТНОГО АЛЮМИНИЕВОГО СПЛАВА К ОБРАБОТКЕ МИКРОДУГОВЫМ ОКСИДИРОВАНИЕМ И ТОЛЩИНЫ ПОЛУЧАЕМОГО ПОКРЫТИЯ | 2008 |

|

RU2403325C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2395632C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2395633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2392359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2393274C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2527107C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ СТАЛЕЙ | 2016 |

|

RU2622073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУБОКИХ СКВОЗНЫХ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2017 |

|

RU2669952C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2835458C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ СПЛАВОВ МЕТАЛЛОВ ВЕНТИЛЬНОЙ ГРУППЫ СО СКВОЗНЫМИ ОТВЕРСТИЯМИ ЭЛЕКТРОХИМИЧЕСКИМ ОКСИДИРОВАНИЕМ | 2017 |

|

RU2661135C1 |

Изобретение относится к области гальванотехники. Способ включает определение состава оцениваемых сплавов и расчет для каждого из них трех коэффициентов по формулам: kδi=1-(0,07·CCu+0,02·CMg+0,06·CMn+0,06·CFe+0,04·CSi+0,06·CZn+0,04·Cпp), kHi=1-(0,06·CCu+0,015·CMg+0,05·CMn+0,05·CFe+0,03·CSi+0,05·CZn+0,03·Cпр), kUi=1-(0,10·CCu+0,02·CMg+0,06·CMn+0,07·CFe+0,04·CSi+0,07·CZn+0,06·Cпр), гдe kδi, kHi, kUi - безразмерные коэффициенты, учитывающие влияние компонентов на толщину, твердость и напряжение пробоя покрытий, СCu, СMg, СMn СFе, CSi, CZn, Cпр - содержание в сплавах меди, магния, марганца, железа, кремния, цинка, прочих компонентов в процентах, экспериментальное определение толщины, твердости и напряжения пробоя покрытия δв, Нв, Uв, полученного микродуговым оксидированием (МДО) на одном выбранном сплаве, определение значений толщины, твердости и напряжения пробоя покрытий δi, Нi, Ui, которые можно получить при таких же условиях на остальных сплавах по формулам:  ;

;  ;

;  ; и определение по полученным значениям пригодности оцениваемых сплавов к обработке МДО. Технический результат: повышение точности предварительной оценки свойств покрытий. 1 табл.

; и определение по полученным значениям пригодности оцениваемых сплавов к обработке МДО. Технический результат: повышение точности предварительной оценки свойств покрытий. 1 табл.

Способ предварительного определения пригодности стандартных алюминиевых сплавов к обработке микродуговым оксидированием (МДО), включающий определение количественного химического состава оцениваемых сплавов и расчет для каждого из них трех коэффициентов по формулам:

kδi=1-(0,07·CCu+0,02·CMg+0,06·CMn+0,06·CFe+0,04·CSi+0,06·CZn+0,04·Cпр),

kHi=1-(0,06·CCu+0,015·CMg+0,05·CMn+0,05·CFe+0,03·CSi+0,05·CZn+0,03·Cпр),

kUi=1-(0,10·CCu+0,02·CMg+0,06·CMn+0,07·CFe+0,04·CSi+0,07·CZn+0,06·Cпр),

где kδi, kHi, kUi - безразмерные коэффициенты, учитывающие влияние компонентов алюминиевых сплавов соответственно на толщину, твердость и напряжение пробоя формируемых на них покрытий,

СCu, CMg, СMn, СFе, CSi, CZn, Cпр - содержание в сплавах соответственно меди, магния, марганца, железа, кремния, цинка, прочих компонентов в процентах,

экспериментальное определение толщины, твердости и напряжения пробоя покрытия, полученного МДО при определенных условиях на одном выбранном сплаве, определение значений толщины, твердости и напряжения пробоя покрытий, которые можно получить при таких же условиях на остальных сплавах по формулам:

где δi, Нi, Ui - рассчитанные значения соответственно толщины, твердости и напряжения пробоя покрытия на любом из оцениваемых сплавов,

δв, Нв, uв - экспериментально определенные значения толщины, твердости и напряжения пробоя покрытия на выбранном сплаве,

kδв, kНв, kUв- безразмерные коэффициенты, рассчитанные для выбранного сплава,

и определение по полученным значениям толщины, твердости и напряжения пробоя покрытий пригодности оцениваемых сплавов к обработке МДО.

| ПРОБЛЕМЫ ИССЛЕДОВАНИЯ И ПРОЕКТИРОВАНИЯ МАШИН | |||

| Сб | |||

| статей | |||

| - Пенза: Приволжский Дом знаний, 2008, с.76-80 | |||

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА АЛЮМИНИЙ И ЕГО СПЛАВЫ | 2004 |

|

RU2263164C1 |

| ЧЕРНЕНКО В.И | |||

| и др | |||

| Получение покрытий анодно-искровым электролизом | |||

| - Л.: Химия, 1991, с.126. | |||

Авторы

Даты

2011-10-10—Публикация

2009-06-09—Подача