ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящее изобретение относится к антиотражающей пленке и к оптическому элементу, который включает антиотражающую пленку (включая дисплейное устройство). Кроме того, настоящее изобретение относится к штампу (или пресс-форме), к способу производства штампа и к способу производства антиотражающей пленки.

УРОВЕНЬ ТЕХНИКИ

Устройства отображения, используемые в телевидении, в сотовых телефонах и т.д., а также оптические элементы, такие как объективы фотокамер и т.д., обычно используют антиотражающую технику с целью уменьшения отражения от поверхности и увеличения количества проходящего через нее света. Дело в том, что когда свет пропускается через поверхность раздела между веществами с различными коэффициентами преломления, например когда свет падает на поверхность раздела между воздухом и стеклом, количество пропускаемого света уменьшается, например из-за френелевского отражения, тем самым ухудшая видимость.

Антиотражающая техника, которой в последние годы уделяется значительное внимание, состоит в образовании на поверхности подложки очень тонкого неравномерного узора, на котором интервал между углубленными участками или между выступающими участками не превышает длины волны видимого света (λ=380-780 нм) (см. патентные документы 1-3). Двумерный размер выступающих участков неравномерного узора, который выполняет антиотражающую функцию, составляет менее чем 500 нм и не менее чем 10 нм.

Данный способ использует принципы так называемой структуры "мотылькового глаза". Показатель преломления для падающего на подложку света непрерывно изменяется в направлении глубины углубленных или высоты выступающих участков от показателя преломления среды, на которую падает свет, до показателя преломления подложки, тем самым предотвращается отражение света в диапазоне длин волн, которые являются предметом антиотражающего воздействия.

Структура "мотылькового глаза" является преимущественной в том, что она способна выполнять антиотражающую функцию при малых углах падения в большом спектральном диапазоне, а также в том, что она применима к большому количеству материалов и что эта неравномерная структура может быть сформирована непосредственно на подложке. Таким образом, может быть образована дешевая высококачественная антиотражающая пленка (или антиотражающая поверхность).

В качестве способа формирования структуры "мотылькового глаза" обращается внимание на использование пористого анодированного оксида алюминия, который получается посредством анодирования (или "анодного окисления") (патентные документы 2 и 3 и непатентный документ 1).

Далее будет вкратце описан анодированный оксид алюминия, который получают посредством анодирования алюминия. Способ формирования пористой структуры анодированием привлекает к себе внимание в последнее время, в основном, как простой способ получения микропор наномасштаба (участки с углублениями), имеющих форму круглых столбиков с регулярным расположением. Основа погружается в электролитический кислотный раствор серной кислоты, щавелевой кислоты, фосфорной или иной кислоты и при приложении напряжения она используется как анод, что вызывает окисление и растворение. Процесс окисления и растворения идет над поверхностью основы, и при этом образуется оксидная пленка, по поверхности которой имеются микропоры. Эти микропоры, которые имеют форму круглых столбиков, ориентированы вертикально относительно оксидной пленки и при некоторых условиях (напряжение, тип электролита, температура и т.д.) представляют собой самоорганизованную регулярную структуру. Таким образом, ожидается, что этот пористый анодированный оксид алюминия будет использован в широком множестве рабочих материалов.

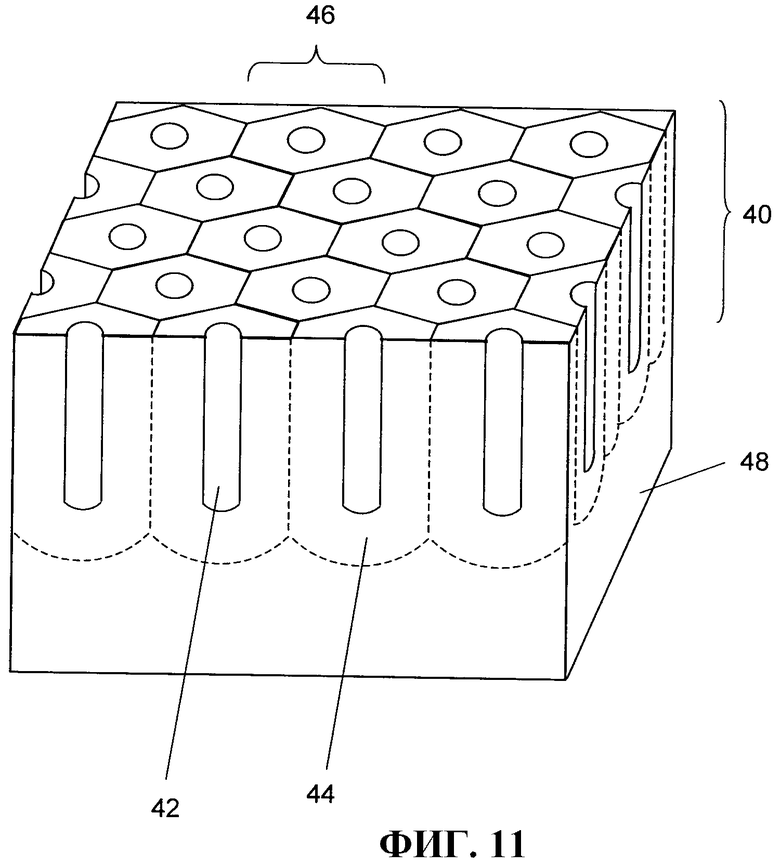

Слой 40 пористого анодированного оксида алюминия составлен из ячеек 46 равного размера, каждая из которых имеет микропору 42 и барьерный слой 44, как условно показано на фиг.11. В полученном при определенных условиях слое 40 пористого оксида алюминия условная форма ячеек 46 при взгляде в направлении, перпендикулярном поверхности пленки, обычно является правильным шестиугольником. Ячейки 46 при рассмотрении в направлении, перпендикулярном поверхности пленки, образуют максимально плотную двумерную структуру. Каждая из ячеек 46 в центре имеет микропору 42. Расположение микропор 42 является периодическим. Здесь периодическое расположение микропор 42 означает, что при рассмотрении в направлении, перпендикулярном поверхности пленки, сумма векторов, исходящих из геометрического центроида (далее "центроида") микропоры к центроидам ее соседних микропор (векторная сумма), равна нулю. В примере, показанном на фиг.11, шесть векторов, исходящих из центроида одной микропоры 42, к центроидам шести ее соседних микропор 42, имеют равные длины, а направления векторов отличаются на угол в 60°. Таким образом, сумма этих векторов равна нулю. В реальном слое пористого оксида алюминия микропоры 42 считаются периодическими, когда длина суммы векторов составляет величину менее 5% от длины наиболее короткого из этих векторов.

Слой 40 пористого оксида алюминия образован анодированием поверхности алюминия, и поэтому он образован на слое 48 алюминия. Ячейки 46 образуются в результате локального растворения и роста покрытия. Растворение и рост покрытия одновременно распространяются ко дну микропор, которое называют барьерным слоем 44. Как известно, размер ячеек 46, т.е. интервал между соседними микропорами 42 примерно в два раза больше толщины барьерного слоя 44 и примерно пропорционален напряжению, которое приложено в процессе анодирования. Известно также, что диаметр микропор 42 зависит от типа, концентрации, температуры и т.д. раствора электролита, но обычно он составляет около 1/3 от размера ячеек 46 (длина наибольшей диагонали ячейки 46 при рассмотрении в направлении, перпендикулярном поверхности пленки). Такие микропоры 42 пористого оксида алюминия могут составлять структуру, которая при определенных условиях имеет высокую регулярность (периодичность), структуру с до некоторой степени ухудшенной регулярностью вследствие определенных условий или нерегулярную (непериодическую) структуру.

Патентный документ 2 раскрывает способ изготовления антиотражающей пленки (антиотражающей поверхности) методом переноса с использованием штампа, который имеет на своей поверхности пленку из анодированного оксида алюминия.

Недавно в непатентном документе 1 было сообщено, что кусочки анодированного оксида алюминия, имеющие различную форму, были получены в процессе повторного анодирования алюминия и увеличения диаметра пор. В непатентном документе 1 также сообщалось, что в качестве формы для получения антиотражающей пленки из полиметилметакрилата, которая имела структуру типа "мотыльковый глаз", использовался кусочек оксида алюминия, который имел сужающиеся микропоры "неколоколообразной" формы. Коэффициент отражения такой антиотражающей пленки составляет около 1% или менее. Боковая поверхность втянутого участка сфокусированного в слое оксида алюминия, описанная в непатентном документе 1, является гладкой (непрерывной) и линейной.

Заявитель настоящего изобретения в патентном документе 3 сообщал, что формированием антиотражающей пленки с использованием слоя оксида алюминия, в которой мельчайшие втянутые участки имеют ступенчатые боковые поверхности, вероятность отражения света (0-й порядок дифракции) может быть уменьшена по сравнению со случаем, когда используется слой оксида алюминия, описанный в непатентном документе 1. В патентном документе 3 говорится также, что штамп, в котором мельчайшие втянутые участки имеют ступенчатые боковые поверхности, имеет большую удельную поверхность и, следовательно, обеспечивает больший воздействующий эффект, чем штамп, описанный в непатентном документе 1. Например, поверхность штампа может быть подвергнута обработке смазкой, что может улучшить переносимость формы. Кроме того, поверхность антиотражающей пленки может быть подвергнута водоотталкивающей или маслоотталкивающей обработке (например, фтористой обработке), в результате чего может быть достигнут очищающий эффект.

Как описано в патентных документах 1-3, обеспечением неравномерной структуры (макроструктуры), которая является более крупной, чем структура типа "мотыльковый глаз" (микроструктура), в дополнение к структуре типа "мотыльковый глаз", может быть получена антиотражающая пленка (или антиотражающая поверхность) с антибликовым эффектом. Размер выступающего участка неравномерной структуры, который может выполнять антибликовую функцию, составляет не менее чем 1 мкм, но составляет менее 100 мкм. Полное содержание патентных документах 1-3 включено в данное описание в качестве ссылки.

ПЕРЕЧЕНЬ ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

ПАТЕНТНЫЕ ПУБЛИКАЦИИ

Патентный документ 1. Выложенная национальная заявка Японии согласно РСТ № 2001-517319

Патентный документ 2. Выложенная национальная заявка Японии согласно РСТ № 2003-531962

Патентный документ 3. WO 2006/059686

НЕПАТЕНТНАЯ ЛИТЕРАТУРА

Непатентный документ 1. Masuda et al., Proceedings (Lecture Notes) of the 52 nd joint lecture meeting of applied physics related societies (2005 spring in Saitama University) 30р-ZR-9, р. 1112.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ЗАДАЧА

В методиках, описанных в патентных документах 2 и 3, штамп для формирования структуры "мотыльковый глаз" может быть легко изготовлен посредством анодирования алюминия. Однако для того, чтобы обеспечить антибликовый эффект, необходимо на дополнительном этапе посредством механического или химического травления сформировать более крупную неравномерную структуру, чем структура "мотыльковый глаз".

Настоящее изобретение было задумано для решения вышеупомянутой проблемы. Одной из главных задач настоящего изобретения является предложение способа изготовления штампа, который способен формировать антиотражающую пленку (антиотражающую поверхность), которая обладает антибликовым эффектом, более простым способом, чем обычные. Другой из задач настоящего изобретения является создание антиотражающей пленки с более высокой антибликовой функцией, чем антибликовые функции обычных антиотражающих пленок.

РЕШЕНИЕ ЗАДАЧИ

Антиотражающая пленка по настоящему изобретению имеет форму первой поверхности или форму второй поверхности, которая обратна форме первой поверхности относительно поверхности пленки. Форма первой поверхности содержит множество первых выступающих участков, каждый из которых имеет двумерный размер, если смотреть в направлении, перпендикулярном к пленке, менее 100 мкм, но не менее 1 мкм, а также множество вторых выступающих участков, каждый из которых имеет двумерный размер, если смотреть в направлении, перпендикулярном к пленке, менее 500 нм, но не менее 10 нм. Множество вторых выступающих участков выполнено на множестве первых выступающих участков и между множеством первых выступающих участков. Угол подъема поверхности множества первых выступающих участков к поверхности пленки около 90° или более.

В одном из вариантов исполнения множество вторых выступающих участков включает выступающие участки, имеющие, в общем случае, коническую форму.

В одном из вариантов исполнения множество вторых выступающих участков включает нерегулярно упорядоченные выступающие участки. Множество первых выступающих участков представляет собой нерегулярную структуру.

В одном из вариантов исполнения антиотражающая пленка выполнена из фотоотверждаемой смолы.

В одном из вариантов исполнения величина дымчатости антиотражающей пленки составляет 8,5 или более.

Оптический элемент по настоящему изобретению включает любую из вышеописанных антиотражающих пленок.

Штамп по настоящему изобретению имеет форму первой поверхности или форму второй поверхности, которая обратна форме первой поверхности относительно поверхности. Форма первой поверхности содержит множество первых выступающих участков, каждый из которых имеет двумерный размер, если смотреть в направлении, перпендикулярном к пленке, менее 100 мкм, но не менее 1 мкм, а также множество вторых выступающих участков, каждый из которых имеет двумерный размер, если смотреть в направлении, перпендикулярном к пленке, менее 500 нм, но не менее 10 нм. Множество вторых выступающих участков выполнено на множестве первых выступающих участков и между множеством первых выступающих участков. Угол возвышения поверхности множества первых выступающих участков к поверхности пленки около 90° или более.

В одном варианте исполнения штамп включает слой анодированного оксида алюминия, который имеет форму поверхности, которая по существу такая же, как и форма второй поверхности.

Способ изготовления штампа по настоящему изобретению представляет собой способ изготовления вышеописанных штампов, включающий этапы (а) обеспечения алюминиевой основы, в которой массовое содержание алюминия составляет 99,0% или менее; (b) частичного анодирования алюминиевой основы для формирования пористого слоя оксида алюминия, имеющего множество мельчайших углубленных участков; и (с) обеспечения контакта слоя пористого оксида алюминия с травильным раствором оксида алюминия для увеличения размеров множества мельчайших углубленных участков слоя пористого оксида алюминия.

В одном из вариантов исполнения этап (а) и этап (с) выполняются попеременно несколько раз для формирования множества мельчайших углубленных участков в слое пористого оксида алюминия, при этом каждый из этого множества мельчайших углубленных участков имеет ступенчатую боковую поверхность.

В одном из вариантов исполнения алюминиевая основа включает по меньшей мере один химический элемент, выбранный из группы, состоящей из марганца, магния и железа. Общее массовое содержание этих элементов составляет, предпочтительно, 1,0% или более.

Способ изготовления антиотражающей пленки по настоящему изобретению включает этапы обеспечения любого из вышеописанных штампов и заготовки; и переноса формы второй поверхности на поверхность заготовки с использованием штампа.

В одном варианте исполнения этот способ включает этап отверждения фотоотверждаемой смолы, проложенной между штампом и поверхностью заготовки, формируя тем самым слой фотоотверждаемой смолы, который над поверхностью заготовки имеет перенесенную на него форму второй поверхности.

ПОЛОЖИТЕЛЬНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает способ изготовления штампа, который может формировать антиотражающую пленку (антиотражающую поверхность), обладающую антибликовой функцией, более простым способом, чем обычные способы. Кроме того, настоящее изобретение предлагает антиотражающую пленку с более качественным антибликовым эффектом, чем антибликовый эффект обычных антиотражающих пленок.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

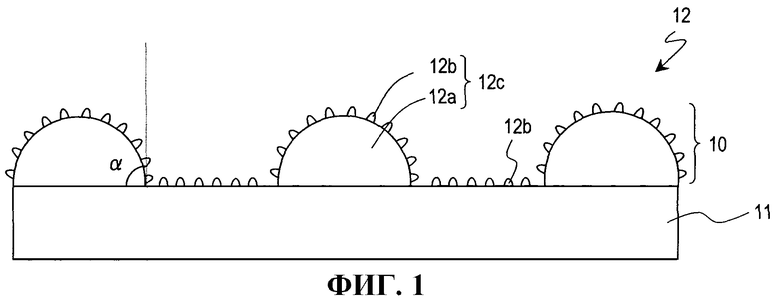

Фиг.1 - вид в поперечном сечении, условно показывающий структуру антиотражающей пленки 10, сформированной над поверхностью основы 11.

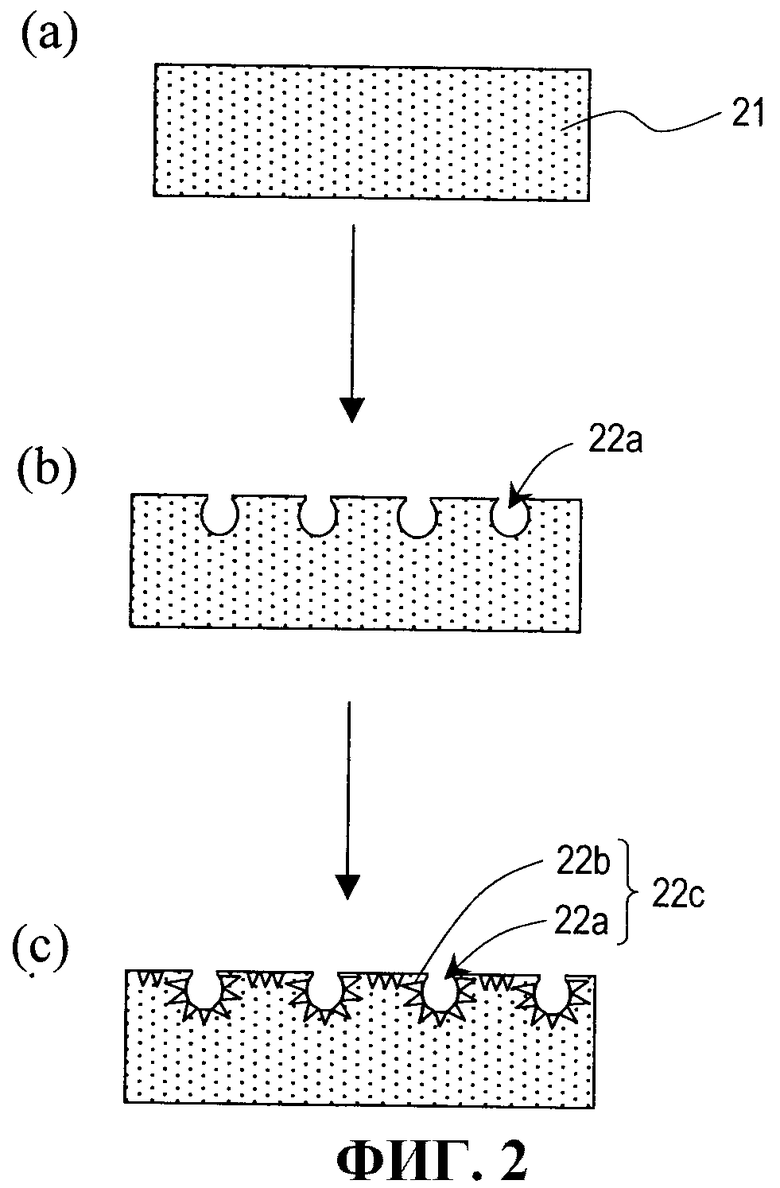

Фиг.2(а)-(с) представляют собой условные схемы, иллюстрирующие способ изготовления штампа, предназначенного для формирования антиотражающей пленки 10.

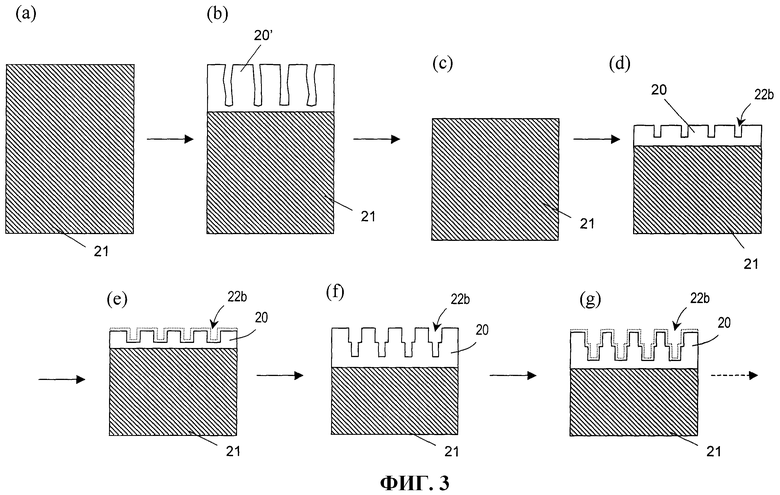

Фиг.3(а)-(g) представляют собой условные виды в поперечном сечении, иллюстрирующие способ изготовления штампа, в соответствии с вариантом исполнения настоящего изобретения.

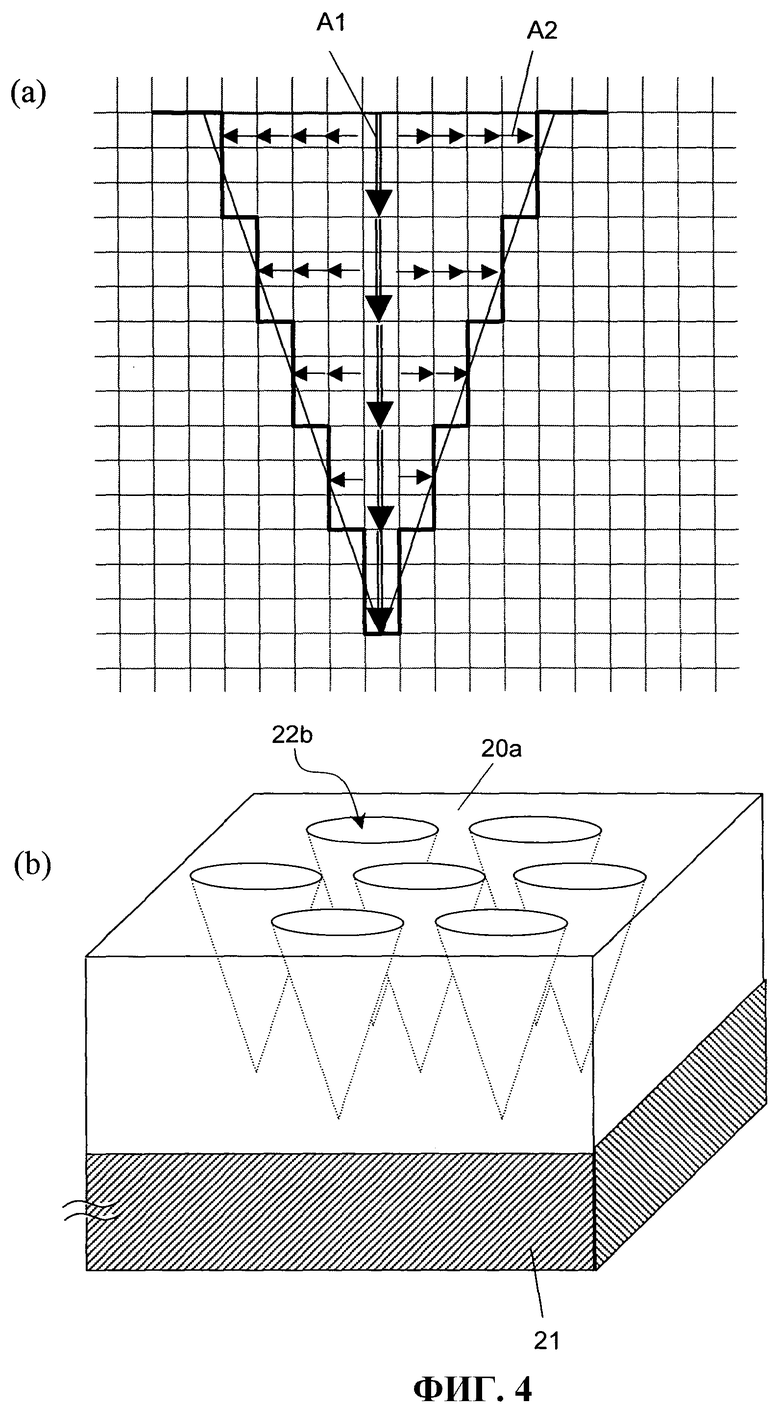

Фиг.4(а) и (b) представляют собой условные схемы, показывающие форму углубленных участков 22b пористого слоя 20а оксида алюминия, полученных способом изготовления штампа в соответствии с вариантом исполнения настоящего изобретения.

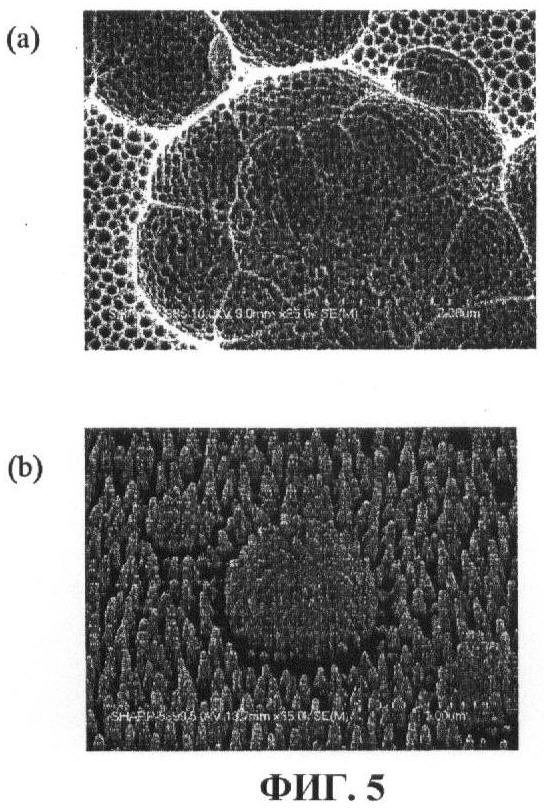

Фиг.5(а) представляет собой полученное сканирующим электронным микроскопом (SEM) изображение поверхности штампа по настоящему изобретению. Фиг.5(b) представляет собой полученное сканирующим электронным микроскопом изображение поверхности антиотражающей пленки, выполненной из фотоотверждаемой смолы.

Фиг.6(а) и (b) представляют собой полученные сканирующим электронным микроскопом изображения поверхности алюминиевой основы с массовым содержанием алюминия 99,0% или менее, которая подверглась анодированию, а затем предварительному химическому травлению.

Фиг.7(а), (b) и (с) представляют собой полученные сканирующим электронным микроскопом изображения поверхности алюминиевой основы с массовым содержанием алюминия более 99,0%, которая подверглась анодированию, а затем предварительному химическому травлению.

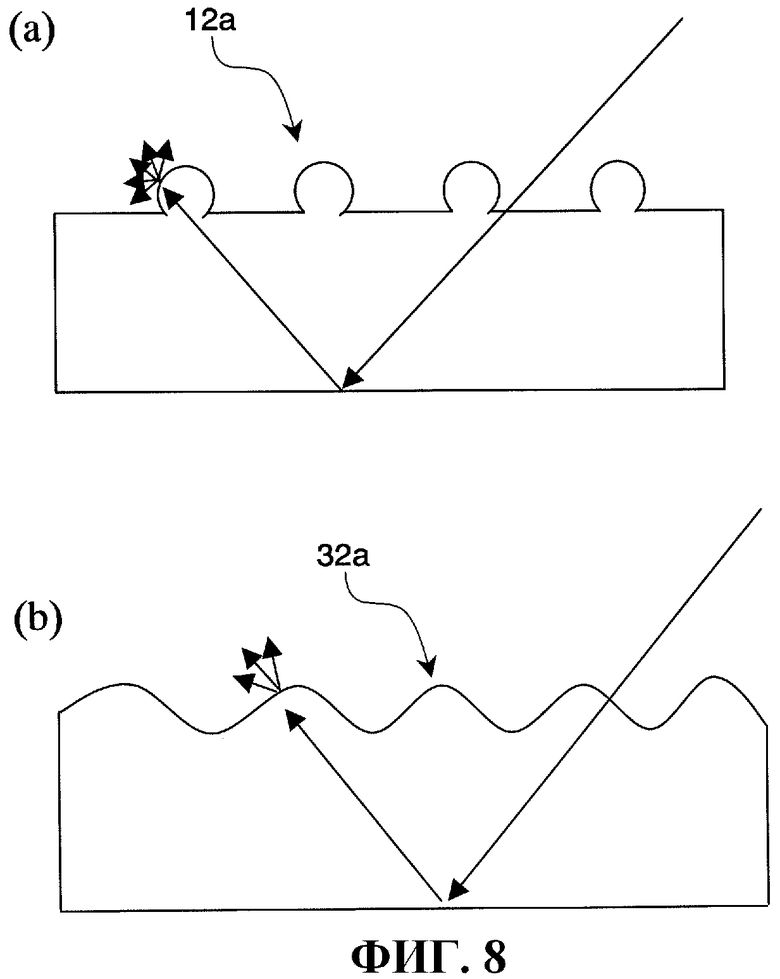

Фиг.8(а) и (b) представляют собой условные схемы, иллюстрирующие разницу в эффекте рассеяния, который зависит от формы выступающих участков антиотражающей пленки.

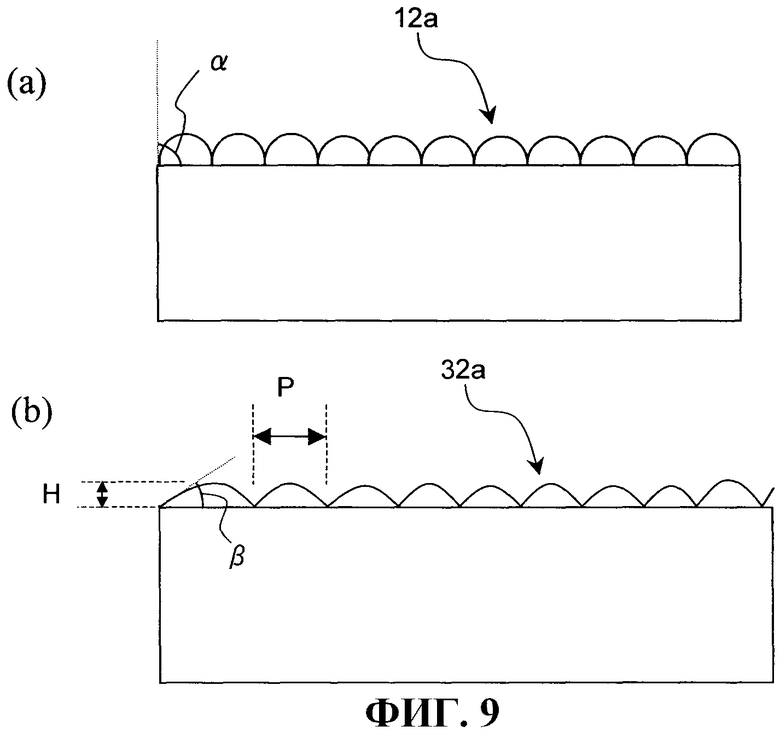

Фиг.9(а) и (b) представляют собой условные схемы, иллюстрирующие модели, использовавшиеся при моделировании.

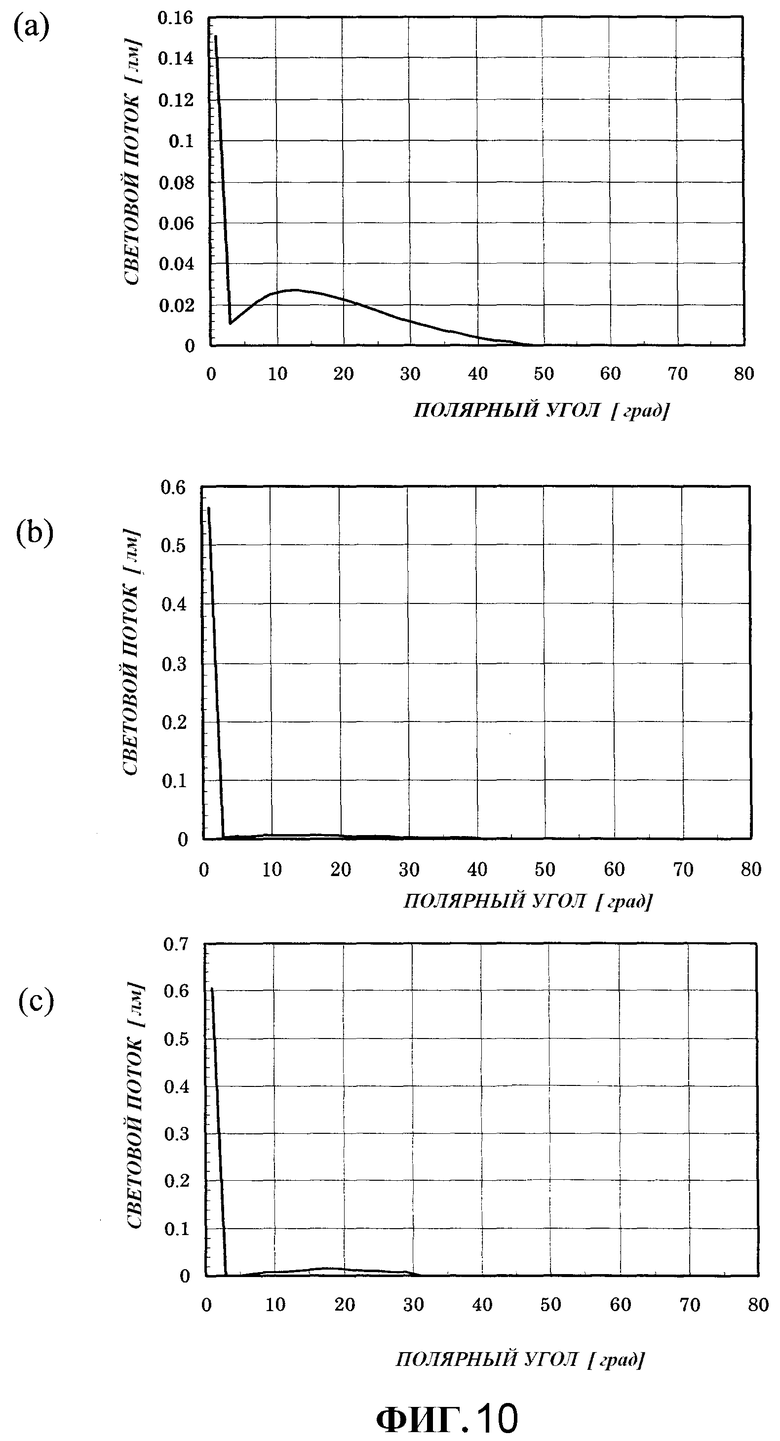

Фиг.10(а), (b) и (с) представляют собой графики, показывающие результаты моделирования.

Фиг.11 - схема, условно показывающая структуру слоя 40 пористого оксида алюминия.

ОПИСАНИЕ ВАРИАНТОВ ИСПОЛНЕНИЯ

Далее со ссылками на чертежи будут описаны антиотражающая пленка и способ ее изготовления, а также штамп, предназначенный для использования при изготовлении антиотражающей пленки и в способе ее изготовления в соответствии с настоящим изобретением.

Сначала со ссылкой на фиг.1 описывается структура антиотражающей пленки 10 в соответствии с вариантом исполнения настоящего изобретения. Фиг.1 представляет собой вид в поперечном сечении, условно показывающий структуру антиотражающей пленки 10, сформированной над поверхностью основы 11. Основа 11 может быть полимерной пленкой, например, из ТАС или полиэтилентерефталата. Альтернативно, это может быть экран жидкокристаллического дисплея или плазменного дисплея. Основа 11 может быть выполнена из любого материала и может иметь любую форму, если только требуется наличие антиотражения.

Антиотражающая пленка 10 имеет множество первых выступающих участков 12а, каждый из которых имеет двумерный размер, если смотреть в направлении, перпендикулярном к пленке, менее 100 мкм, но не менее 1 мкм, а также множество вторых выступающих участков 12b, каждый из которых имеет двумерный размер, если смотреть в направлении, перпендикулярном пленке, менее 500 нм, но не менее 10 нм. Высота каждого из первых выступающих участков 12а и вторых выступающих участков 12b по существу равна его двумерному размеру. Следует заметить, что двумерный размер примерно представлен диаметром окружности. Вторые выступающие участки 12b выполнены на первых выступающих участках 12а и между множеством первых выступающих участков 12а. Сложная структура, образованная первыми выступающими участками 12а и вторыми выступающими участками 12b, сформированными на первых выступающих участках 12а, иногда называется здесь "двойным выступающим участком 12с". Кроме того, поверхность, которая имеет первые выступающие участки 12а и вторые выступающие участки 12b, иногда называется здесь "антиотражающей поверхностью 12". Первые выступающие участки 12а выполняют антибликовую функцию, в то время как вторые выступающие участки 12b формируют структуру "мотыльковый глаз", которая выполняет антиотражающую функцию. Структура, образованная первыми выступающими участками 12а, которые выполняют антибликовую функцию, иногда называется здесь антибликовой структурой. Более конкретно, структура "мотыльковый глаз" сформирована множеством вторых выступающих участков 12b, каждый из которых имеет двумерный размер менее 500 нм, но не менее 10 нм. Структура, которая сформирована множеством первых выступающих участков 12а, каждый из которых имеет двумерный размер менее 100 мкм, но не менее 1 мкм, называется здесь антибликовой структурой.

Антиотражающая пленка 10 или антиотражающая поверхность 12 в соответствии с вариантом исполнения настоящего изобретения отличается тем, что угол возвышения α поверхности первых выступающих участков 12а к поверхности пленки около 90° или более. Поскольку α равен 90° или более, то антиотражающая пленка 10 или антиотражающая поверхность 12 имеет более высокие антибликовые характеристики (в величинах дымчатости 8,5 или более), чем обычный антибликовый слой, как будет описано далее. Следует заметить, что показанная на фиг.1 форма поверхности антиотражающей поверхности 12 может быть инвертирована относительно поверхности пленки, и в этом случае могут быть получены такие же эффекты. Форма поверхности, которая обратна относительно формы поверхности согласно фиг.1, может быть образована выполнением одного дополнительного этапа переноса, который будет описан далее.

В показанном здесь примере вторые выступающие участки 12b, выполненные между смежными первыми выступающими участками 12а, образованы на поверхности основы 11 независимо. Однако вторые выступающие участки 12b, выполненные между первыми выступающими участками 12а, могут быть выполнены как единое целое с нижележащим слоем.

Антиотражающий слой 10 образован, предпочтительно, фотоотверждаемой смолой поверх поверхности основы 11 таким образом, что этому слою фотоотверждаемой смолы передалась форма поверхности штампа. Более конкретно, слой фотоотверждаемой смолы образован отверждением фотоотверждаемой смолы (например, акриловой смолы), проложенной между штампом, форма поверхности которого обратна к форме поверхности антиотражающей поверхности 12 и основы 11. В этом случае, если сила прижима штампа к поверхности основы 11 достаточно велика, то вторые выступающие участки 12b, сформированные между смежными первыми выступающими участками 12а, образуются на поверхности основы 11 независимо, как показано на фиг.1. Если сила прижима штампа мала, то вторые выступающие участки 12b, сформированные между смежными первыми выступающими участками 12а, образуются как единое целое с нижележащим слоем. Поверхность между смежными первыми выступающими участками 12а может быть углубленной поверхностью в зависимости от формы поверхности штампа, а не плоской, как показано на чертеже.

Угол подъема α первых выступающих участков 12а - около 80° или более, что является антибликовой характеристикой. С точки зрения разъемности штампа на этапе передачи формы поверхности предпочтительно около 130° или менее. Для предотвращения дифракции или ей подобных явлений множество первых выступающих участков 12а расположены нерегулярным образом.

Вторые выступающие участки 12b, которые выполняют антиотражающую функцию, представляют собой выступающие участки, имеющие в общем случае коническую форму. Предпочтительно, вторые выступающие участки 12b представляют собой нерегулярно расположенные выступающие участки. Здесь включение нерегулярно расположенных выступающих участков относится и к случаю, когда расположение вторых выступающих участков 12b нерегулярно по всей поверхности антиотражающей пленки 10, и к случаю, когда расположение вторых выступающих участков 12b нерегулярно на части антиотражающей пленки. Нерегулярное расположение означает отсутствие периодичности. Выступающие участки предпочтительно имеют ступенчатую боковую поверхность, как описано в патентном документе 3.

Далее со ссылкой на фиг.2 описывается способ изготовления штампа для формирования антиотражающей пленки 10. Этот способ изготовления штампа в соответствии с настоящим вариантом исполнения основан на новом знании, экспериментально полученном автором настоящего изобретения, заключающемся в том, что форма поверхности образованного анодированием слоя оксида алюминия зависит от чистоты алюминиевой основы и типа примесного элемента. Этот факт далее будет описан с приведением экспериментальных примеров.

Прежде всего, как показано на фиг.2(а), берется алюминиевая основа 21, массовое содержание алюминия в которой составляет 99,0% или менее. Здесь алюминиевая основа 21 предпочтительно содержит по меньшей мере один химический элемент, выбранный из группы, включающей марганец, магний и железо. Общее массовое содержание этих элементов составляет, предпочтительно, 1% или более. Следует заметить, что алюминиевая основа 21 дополнительно может содержать кремний.

Далее, как показано на фиг.2(b), часть (поверхностная часть) алюминиевой основы 21 анодируется с образованием пористого слоя оксида алюминия, который содержит множество мельчайших углубленных участков. После этого обеспечивается контакт слоя пористого оксида алюминия с травильным раствором оксида алюминия для увеличения числа и размеров множества мельчайших углубленных участков пористого слоя оксида алюминия, тем самым формируются углубленные участки 22а. Углубленные участки 22а формируются тогда, когда алюминий в основе 21 составляет 99,0% масс. или менее, особенно когда алюминиевая основа 21 содержит по меньшей мере один элемент, выбранный из группы, включающей марганец, магний и железо. Когда чистота алюминия в основе 21 превышает 99,0% масс., количество углубленных участков 22а уменьшается. Когда чистота алюминия в основе 21 превышает 99,5% масс., количество углубленных участков 22а уменьшается еще больше. Следует обратить внимание на то, что углубленные участки 22а формируются на первом этапе травления слоя пористого оксида алюминия, а в двух или в большем количестве последующих этапов травления количество и размеры углубленных участков 22а почти не изменяются. Распределение углубленных участков 22а является нерегулярным.

После этого вышеописанные этапы анодирования и травления выполняются два или большее количество раз, так что в пористом слое оксида алюминия формируется множество мельчайших углубленных участков 22b, каждый из которых имеет ступенчатую боковую поверхность. Мельчайшие углубленные участки 22b формируются по всей поверхности алюминиевой основы 21, включая внутреннюю поверхность углубленных участков 22а.

В описанном здесь примере мельчайшие углубленные участки 22b сформированы способом, описанным в патентном документе 3, которым настоящее изобретение не ограничено. Вышеописанный способ использует свойство анодированного пористого оксида алюминия, состоящее в том, что если анодирование однажды было прекращено до окончания процесса, а затем при тех же самых условиях возобновлено, то точка возобновления находится на дне углубленного участка (микропоры), который образовался до перерыва, а на том же самом месте формируется другой углубленный участок с таким же размером ячейки и с таким же диаметром поры.

Далее со ссылкой на фиг.3 будет описан способ формирования мельчайших углубленных участков 22b, каждый из которых имеет ступенчатую боковую поверхность.

Сначала, как показано на фиг.3(а), подготавливается алюминиевая основа 21, которая имеет углубленные участки 22а. Здесь для простоты углубленные участки 22а не показаны.

Далее, часть (поверхностная часть) этой алюминиевой основы 21 анодируют при заданных условиях и получают пористый слой 20' оксида алюминия, как показано на фиг.3(b). Размер углубленных участков 22b, плотность их формирования, глубина углубленных участков 22b и т.д. могут управляться условиями анодирования (например, формирующее напряжение, тип и концентрация электролитического раствора, а также продолжительность анодирования). Кроме того, регулярность расположения углубленных участков 22b может управляться посредством управления величиной формирующего напряжения. Например, условиями получения структуры с высокой регулярностью являются (1) использование постоянного напряжения соответствующей величины, оптимального для анодирующего электролитического раствора, и (2) проведение анодирования в течение длительного времени. Известными комбинациями электролитических растворов и формирующего напряжения, которые соответствуют вышеуказанным условиям, являются 28 В для серной кислоты, 40 В для щавелевой кислоты и 195 В для фосфорной кислоты. Для формирования углубленных участков 22b с нерегулярной структурой этап травления и этап анодирования пористого слоя оксида алюминия повторяют попеременно при вышеуказанном условии (1) при том, что длительность анодирования делается как можно более короткой.

В сформированном на начальных этапах пористом слое 20' оксида алюминия углубленные участки 22b имеют тенденцию к возникновению нерегулярностей в своем распределении. Таким образом, при рассмотрении воспроизводимости первоначально сформированный пористый слой 20' оксида алюминия, как показано на фиг.3(с), предпочтительно, удаляется. Толщина пористого слоя 20' оксида алюминия предпочтительно, с точки зрения воспроизводимости, составляет 200 нм или более и, предпочтительно, с точки зрения воспроизводимости, составляет 2000 нм или менее. Само собой разумеется, что при необходимости описанные далее стадии (е)-(g) могут быть проведены без удаления пористого слоя 20' оксида алюминия. Пористый слой 20' оксида алюминия может быть удален частично (т.е. удален с поверхности до определенной толщины), хотя в примере, показанном на фиг.3(с), пористый слой 20' оксида алюминия удален полностью. Удаление пористого слоя 20' оксида алюминия может быть выполнено известным способом. Например, вся конструкция на заранее заданное время погружается в водный раствор фосфорной кислоты или в раствор смеси хром-фосфорной кислоты таким образом, чтобы слой 20' удалился.

После этого вновь производится анодирование для образования пористого слоя 20 оксида алюминия, который имеет углубленные участки 22b, как показано на фиг.3(d). Размер углубленных участков 22b, плотность их образования, глубина углубленных участков 22b, регулярность их структуры и т.д. определяются условиями и продолжительностью анодирования.

Затем пористый слой 20 оксида алюминия, который имеет углубленные участки 22b, подвергается воздействию травильного раствора оксида алюминия для вытравливания его до предопределенной степени, так чтобы диаметр пор углубленных участков 22b увеличился, как показано на фиг.3(е). Использование на этом этапе "мокрого" травления позволяет получить, в основном, изотропное расширение стенок углубленных участков 22b и барьерного слоя. Степень вытравливания (т.е. размер и глубина углубленных участков 22b) может управляться изменением типа и концентрации травильного раствора и продолжительности травления. Например, вся конструкция погружается в водный раствор фосфорной кислоты или в раствор смеси хром-фосфорной кислоты на заданное время для удаления необходимого количества слоя.

Далее алюминиевая основа 21 вновь подвергается частичному анодированию, такому, что при этом углубленные участки 22b, "выросшие" в глубину и в ширину пористого слоя 20 оксида алюминия, увеличиваются, как показано на фиг.3(f). При этом рост углубленных участков 22b начинается на дне ранее сформированных углубленных участков 22b, так что боковая поверхность углубленных участков 22b имеет ступенчатую форму.

После этого пористый слой 20 оксида алюминия подвергается воздействию травильного раствора оксида алюминия для дополнительного травления, чтобы диаметр поры углубленных участков 22b еще больше увеличился, как показано на фиг.3(g).

Повторением вышеописанного этапа анодирования (фиг.3(d)) и вышеописанного этапа травления (фиг.3(е)) достигается пористый слой 20 оксида алюминия с углубленными участками 22b, который имеет нужную неравномерную форму. Правильным определением условий соответствующего одного из этапов анодирования и этапа травления можно управлять размером углубленных участков 22b, плотностью их формирования и глубиной углубленных участков 22b, а также ступенчатой формой боковой поверхности углубленных участков 22b. Для уменьшения площади дна углубленных участков 22b процесс предпочтительно заканчивается на этапе анодирования (после которого не производится никакого травления).

В описанном здесь примере этап анодирования и этап травления выполняются поочередно. Однако между этапом анодирования и этапом травления или между этапом травления и этапом анодирования могут последовательно выполняться этап промывки и этап сушки.

Предпочтительно, структура углубленных участков 22b не имеет периодичности (т.е. является нерегулярной), имея в виду предотвращение явления дифракции света. Непериодическая структура означает, что сумма векторов, исходящих из центроида одного углубленного участка 22b, к центроидам его соседних углубленных участков 22b (векторная сумма) составляет 5% или более от длины наиболее короткого из этих векторов. В этом случае структура углубленных участков 22b считается по существу непериодической. Когда неравномерная структура имеет периодичность, период структуры предпочтительно меньше, чем длина волны света. Интервал между углубленными участками (интервал между смежными выступающими участками в антиотражающей пленке) предпочтительно лежит в диапазоне не менее чем 100 нм и не более чем 200 нм с точки зрения предотвращения дифракции во всем видимом спектральном диапазоне (380-780 нм).

Поэтому штамп для изготовления антиотражающей пленки может быть изготовлен формированием такой формы, которая обратна к необходимой неровной форме пленки с высокой антиотражающей характеристикой, в которой вышеупомянутые факторы, влияющие на ее антиотражающую характеристику, соответствующим образом управляются, или формированием самой необходимой неровной формы по всему основанию.

Штамп, изготовленный в соответствии с вышеописанной процедурой, может быть использован для массового производства без внесения в него каких-либо изменений. Разумеется, при необходимости металлический штамп (например, никелевый), который имеет неравномерную поверхностную структуру, перенесенную на него с вышеописанного слоя оксида алюминия, может быть изготовлен способом гальванопластики, и он может быть использован для изготовления антиотражающей пленки способом переноса. Однако этот процесс связан с более высокими затратами. Использование анодирования позволяет удобным образом изготовить штамп, который годится для производства антиотражающей пленки посредством обычного процесса. Кроме того, выполненный таким образом штамп может быть выгодно использован для массового производства без внесения в него каких-либо изменений. Способ изготовления штампа по настоящему изобретению, кроме того, может быть пригоден для изготовления штампа, который имеет большую поверхность или специальную форму (например, форму валика).

Следует заметить, что в штампе по настоящему изобретению мельчайшие втянутые участки имеют ступенчатые боковые поверхности. Поэтому их удельная поверхность велика и в результате имеет место сильный эффект обработки поверхности. Например, поверхность штампа, подвергнутая обработке «на расцепление прессовочной формы», улучшает переносимость формы поверхности. Водоотталкивающая или маслоотталкивающая обработка (например, фтористая обработка) поверхности антиотражающего элемента придает ему очищающий эффект. В антиотражающем элементе, выполненном с использованием этого штампа, мельчайшие выступающие участки имеют ступенчатые боковые поверхности. Поэтому, что благоприятно, менее вероятно, что эти антиотражающие элементы будут вызывать отражение света (0-й порядок дифракции) по сравнению с антиотражающими элементами, которые имеют тот же самый шаг и такую же высоту.

Далее со ссылкой на фиг.4 будет описан пример формы углубленных участков 22b. Повторением посредством анодирования (фиг.3(d)) этапа выполнения микропористого образования в направлении глубины (стрелка А1) и посредством травления (фиг.3(е)) - этапа увеличения диаметра соответствующих ступеней поры (при тех же условиях) в слое оксида алюминия в "плоскостном" направлении (стрелка А2) полученные в результате углубленные участки 22b имеют ступенчатое поперечное сечение, которое образовано повторением неизменной высоты ступени (соответствующей трем квадратам) и неизменной ширины ступени (соответствующей одному квадрату), как показано на фиг.4(а) и 4(b). Многократным, с короткими интервалами, повторением этапа анодирования и этапа травления могут быть получены углубленные участки 22b, имеющие, в целом, коническую форму. В описанном здесь примере процесс заканчивается на этапе анодирования, так чтобы область дна углубленных участков 22b могла остаться неувеличенной. Говоря более точно, самая глубокая часть углубленного участка 22b имеет по существу острый конец.

При использовании этого способа вышеупомянутые факторы, которые играют важную роль в повышении антиотражающего свойства, могут быть легко управляемы. Период углубленных и выступающих участков неравномерной структуры, т.е. интервал углубленных участков 22b, который определяет, будет или не будет иметь место дифракция, может управляться управлением формирующего напряжения, которое может быть приложено в процессе анодирования. Альтернативно, возникновение нежелательной дифракции может быть предотвращено использованием таких условий формирования узора, которые вносят возмущение в периодичность структуры углубленных участков 22b (условий, которые не соответствуют вышеупомянутым условиям, порождающим высокопериодичную пленку). Глубина неравномерной структуры (характеристическое отношение) может управляться управлением величиной формирования микропоры за счет величины анодирования и величины травления.

Например, когда величина образования углубленного участка (глубина) больше, чем величина травления (размер раскрытия), как показано на фиг.4, полученная неравномерная структура имеет большое характеристическое соотношение. Высота (глубина) неравномерной структуры антиотражающего элемента важна для повышения эффекта антиотражения. В случае углубленных участков 22b, которые имеют вышеописанную ступенчатую боковую поверхность, когда размер ступени (высота и ширина ступени) меньше, чем длина волны, возникновение дифракции (отражения) света менее вероятно, чем в антиотражающем элементе, имеющем такой же шаг, даже если структура углубленных участков 22b периодическая.

Фиг.5(а) показывает полученное сканирующим электронным микроскопом изображение поверхности штампа, изготовленного по вышеописанному способу. Фиг.5(b) показывает полученное сканирующим электронным микроскопом изображение поверхности антиотражающей пленки, которая была сформирована из фотоотверждаемой смолы с использованием штампа, изготовленного по вышеописанному способу.

В штампе, показанном на фиг.5(а), алюминиевая основа 21 была выполнена из алюминиевого материала, массовое содержание алюминия в котором составляло 99,0% или менее. Более конкретно, был использован алюминиевый материал, содержащий 0,6% масс. кремния, 0,7% масс. железа и 1,5% масс. магния (массовое содержание алюминия 97,2%, общее массовое содержание железа и магния 2,2%). Размер основы 21 - куб со сторонами в 100 мм.

Процесс изготовления штампа состоял из двух циклов (анодирование → предварительное травление) + (анодирование → травление), за которыми в конце процесса следовало другое анодирование. Процесс (анодирование → предварительное травление) формировал углубленные участки 22а, а последующий процесс формировал углубленные участки 22b. Условия анодирования, предварительного травления и травления были следующими:

расстояние электрод-образец: 150 мм (электрод: платиновая пластина)

Условия анодирования:

обрабатывающий раствор: щавелевая кислота (0,05 моль/л);

температура обработки: 3°С;

напряжение: 80 В;

продолжительность: 1 мин.

Условия предварительного травления:

обрабатывающий раствор: фосфорная кислота (8 моль/л)

температура обработки: 30°С;

продолжительность: 90 мин.

Условия травления:

обрабатывающий раствор: фосфорная кислота (8 моль/л)

температура обработки: 30°С;

продолжительность: 20 мин.

Как видно из фиг.5(а), поверхность имеет большое количество углубленных участков 22а в несколько микрометров. В некоторых частях поверхности множественные углубленные участки 22а вместе образуют большие углубленные участки величиной от 10 мкм до нескольких десятков микрометров. Кроме того, вся поверхность, включая внутренние поверхности углубленных участков 22а, покрыта мелкими углубленными участками 22b. Распределение углубленных участков 22а и углубленных участков 22b является нерегулярным.

В результате переноса формы поверхности штампа, которая образована углубленными участками 22а и углубленными участками 22b, антиотражающая пленка из фотоотверждаемой смолы, показанная на фиг.5(b), имеет множество первых выступающих участков 12а, каждый из которых имеет двумерный размер менее 100 мкм, но не менее 1 мкм, а также множество вторых выступающих участков 12b, каждый из которых имеет двумерный размер менее 500 нм, но не менее 10 нм, как это условно показано на фиг.1. Структура первых выступающих участков 12а и вторых выступающих участков 12b является нерегулярной. Ясно видна уникальная структура, в которой угол подъема поверхности первых выступающих участков 12а относительно поверхности пленки составляет около 90° или более.

Заметим, что здесь в качестве показанной на фиг.1 основы 11 была использована пленка из полиэтилентерефталата (РЕТ) (толщиной 100 мкм). Поверхность штампа, сформированная из анодированного оксида алюминия, была подвергнута обработке «на расцепление прессовочной формы» (водоотталкивающая или маслоотталкивающая обработка) с использованием фтористого расцепляющего агента. На полиэтилентерефталатовую пленку с помощью распылительного пистолета было нанесено соответствующее количество смолы (акриловая смола), отверждаемой под действием УФ-излучения, и пленка была соединена со штампом с использованием ламинатора. После этого ламинат в течение двух минут облучался ультрафиолетовыми лучами (365 нм; 1000 мВт/см2), так что смола с УФ-отверждением была отверждена. Затем штамп был снят. Таким образом, по всей поверхности полиэтилентерефталатной пленки 11 была сформирована антиотражающая пленка 10, как условно показано на фиг.1.

Автор настоящего изобретения экспериментально нашел, что углубленные участки 22а, которые отвечают за формирование первых выступающих участков 12а, сильно зависят от примесей, содержащихся в алюминиевой основе 21. Некоторые части результатов далее будут описаны со ссылками на фиг.6 и фиг.7. Фиг.6(а) и 6(b) представляют собой полученные сканирующим электронным микроскопом изображения поверхности алюминиевой основы с массовым содержанием алюминия 99,0% или менее, которая подверглась анодированию, а затем предварительному травлению. Фиг.7(а), 7(b) и 7(с) представляют собой полученные сканирующим электронным микроскопом изображения поверхности алюминиевой основы с массовым содержанием алюминия более 99,0%, которая подверглась анодированию, а затем предварительному травлению.

Фиг.6(а) представляет собой полученное сканирующим электронным микроскопом изображение той же поверхности, которая была показана на фиг.5(а), но которая наблюдалась при меньшем увеличении. Фиг.6(b) показывает пример, в котором был использован алюминиевый материал, содержащий 0,6% масс. кремния, 0,35% масс. железа и 0,9% масс. магния (массовое содержание алюминия 98,15%, общее массовое содержание железа и магния было 1,25%). Понятно, что даже когда используется алюминиевый материал, содержащий в качестве примесного элемента магний, обычно образуется множество углубленных участков 22а, каждый из которых имеет двумерный размер менее 100 мкм, но не менее 1 мкм, так же, как и в том случае, когда в качестве примесного элемента используется марганец.

С другой стороны, на фиг.7(а)-7(с) показаны алюминиевые материалы с высокой чистотой, в которых массовое содержание алюминия составляет 99,5%, 99,85% и 99,999% соответственно, в которых в качестве примесей использовались кремний и железо. Как видно из чертежей, количество углубленных участков 22а уменьшается по мере увеличения чистоты алюминия. Таким образом, модификацией чистоты алюминия и типа примесных элементов в алюминиевой основе, которая подвергается анодированию, углубленные участки 22а, которые сконфигурированы для формирования выступающих участков 12а, выполняющих антибликовую функцию, могут образовываться в по существу том же самом процессе, что и процесс образования углубленных участков 22b, которые сконфигурированы для формирования выступающих участков 12b, которые образуют структуру "мотыльковый глаз".

Вышеописанные алюминиевые материалы использовались для изготовления штампов. Эти штампы использовались для формирования антиотражающих пленок из смолы с УФ-отверждением тем же способом, что и описанный выше. Полученные антиотражающие пленки были оценены с точки зрения величины дымчатости. В случае, показанном на фиг.5(а) и фиг.6(а), где использовался алюминиевый материал, который содержал марганец и в котором массовое содержание алюминия составляло 99,0% или менее, величина дымчатости была 8,75. В случае, показанном на фиг.7(а), где использовалась алюминиевая основа, массовое содержание алюминия в которой составляло 99,5% и которая не содержала марганца или магния, величина дымчатости опустилась до 3,13. В том случае, когда использовалась алюминиевая основа, массовое содержание алюминия в которой составляло 99,5% и которая содержала марганец, величина дымчатости составляла 6,65. Когда в основе содержался марганец, образовывалось большее количество углубленных участков 22а, даже когда содержание алюминия было тем же самым, т.е. 99,5% масс. Однако в этом примере нельзя было достичь величины дымчатости в 8,5 или более. Здесь заметим, что, как результат субъективной оценки автора настоящего изобретения, было обнаружено, что когда величина дымчатости равна 8,5 или более, может быть в достаточной степени предотвращено полное внутреннее отражение в панели дисплея.

Антибликовая функция антиотражающей пленки является важной в предотвращении внутреннего отражения в панели дисплея. Как схематически показано на фиг.8(а), вышеописанные выступающие участки 12а могут эффективно рассеивать свет, который отражен внутрь панели дисплея и выходит в сторону наблюдателя. Таким образом, может быть достигнута относительно высокая величина дымчатости. С другой стороны, как схематически показано на фиг.8(b), выступающие участки 32а поверхности обычного антибликового слоя имеют умеренные углы возвышения, и поэтому их функция в рассеянии внутреннего отражения мала.

Это было подтверждено в ходе моделирования слежения за световым лучом. Использовавшиеся при этом модели показаны на фиг.9(а) и 9(b).

Фиг.9(а) показывает моделировавшуюся поверхность, которая включает выступающие участки 12а антиотражающей пленки по варианту исполнения в соответствии с настоящим изобретением. Угол возвышения α выступающих участков 12а был равен 90°. Фиг.9(b) показывает моделировавшуюся поверхность, которая имеет синусоидальную волновую форму одного из типичных антибликовых слоев. Угол возвышения β был равен 15°. Количество световых лучей было равно 1000. Световые лучи падали на предметную плоскость перпендикулярно.

Фиг.10(а)-10(с) показывают результаты моделирования. На графиках фиг.10(а)-10(с) ось абсцисс представляет собой полярный угол (угол от нормали к плоскости), а ось ординат представляет световой поток (интенсивность).

Фиг.10(а) показывает результат моделирования с плотно расположенными полусферическими выступающими участками 12а, показанными на фиг.9(а) (высота Н: 0,1; шаг Р: 0,2; характеристическое отношение: 1:2). В этом случае свет от внутреннего источника света рассеивается внутри полярного угла примерно в 48°, и сам световой поток является высоким при больших значениях полярного угла. Таким образом, понятно, что эффект рассеяния (диффузии) велик.

Фиг.10(b) показывает результат моделирования, когда полусферические выступающие участки 12а (высота Н: 0,1; шаг Р: 0,4; характеристическое отношение: 1:4) расположены неплотно (с плотностью примерно в половину плотности на фиг.10(а)). В этом случае также видно, что свет от внутреннего источника света рассеивался внутри полярного угла примерно в 40°.

Фиг.10(с) показывает результат моделирования, когда полусферические выступающие участки 32а, показанные на фиг.9(b) (высота Н: 0,05; шаг Р: 0,4; характеристическое отношение: 1:8), являются упорядоченными. Видно, что в этом случае свет от внутреннего источника света рассеивался только внутри полярного угла величиной около 30° или менее.

Как следует из вышеприведенного, при формировании выступающих участков 12а, которые имеют угол подъема α в 90° (см. фиг.1), свет, выходящий изнутри панели дисплея, может эффективно рассеиваться по сравнению с обычным антибликовым слоем. Заметим, что когда на панели дисплея использовалась антиотражающая пленка, размер выступающих участков 12а предпочтительно меньше, чем размер пикселя. В приложениях, связанных с телевизорами, размер выступающих участков 12а предпочтительно равен 50 мкм или менее. В приложениях, связанных с мобильными устройствами, размер выступающих участков 12а предпочтительно равен 10 мкм или менее.

Как описано ранее, в соответствии со способом изготовления согласно варианту исполнения настоящего изобретения может быть получен штамп, который способен формировать антиотражающую пленку (антиотражающую поверхность), которая обладает антибликовой функцией, обусловленной более простым процессом, чем обычные. Изготовленный в соответствии с настоящим изобретением штамп может быть использован для массового производства без какого-либо его изменения. Способ изготовления штампа в соответствии с вариантом исполнения настоящего изобретения также пригоден для использования при изготовлении штампа, который имеет большую поверхность или специальную форму (например, форму валика).

Антиотражающая пленка в соответствии с вариантом исполнения настоящего изобретения имеет конфигурацию, в которой одна на другую наложились структура типа "мотыльковый глаз" и антибликовая структура, и обладает более превосходной антибликовой функцией, чем функция, которой обладает обычная пленка. Особенно нерегулярное расположение выступающих участков, которые составляют структуру типа "мотыльковый глаз" и антибликовую структуру, может еще более увеличить антибликовый эффект и антиотражающий эффект. Когда антиотражающая пленка в соответствии с вариантом исполнения настоящего изобретения используется в дисплейном устройстве, ее антибликовый эффект и антиотражающий эффект превосходен, при этом может быть уменьшена возможность возникновения дифракции и муара.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Настоящее изобретение применимо в различных задачах, где есть потребность в подавлении отражения, обычно - в оптических элементах для использования в устройствах с дисплеями и т.п.

Перечень ссылочных позиций

10 - антиотражающая пленка

11 - основа

12 - антиотражающая поверхность (антибликовая структура)

12а - первый выступающий участок

12b - второй выступающий участок (структура "мотыльковый глаз")

Изобретение относится к способу производства штампа для изготовления антиотражающей пленки. Штамп включает первую поверхность или вторую поверхность, которая является обратной форме первой поверхности, при этом форма первой поверхности включает множество первых выступающих участков, каждый из которых имеет двумерный размер менее 100 мкм, но не менее 1 мкм, и множество вторых выступающих участков, каждый из которых имеет двумерный размер менее 500 нм, но не менее 10 нм. Множество вторых выступающих участков расположено на множестве первых выступающих участков и между множеством первых выступающих участков, а угол возвышения поверхности множества первых выступающих участков относительно поверхности пленки составляет около 90° или больше. Способ изготовления штампа включает этапы (а) обеспечения наличия алюминиевой основы, в которой массовое содержание алюминия составляет 99,0% или менее, включающей по меньшей мере один элемент, выбранный из группы, состоящей из марганца, магния и железа; (b) частичного анодирования алюминиевой основы для формирования слоя пористого оксида алюминия, имеющего множество мельчайших углубленных участков; и (с) приведения слоя пористого оксида алюминия в контакт с травильным раствором для оксида алюминия для увеличения размеров множества мельчайших углубленных участков слоя пористого оксида алюминия. Антиотражающая пленка по настоящему изобретению обладает большим антибликовым действием, чем обычные пленки. 11 ил.

Способ изготовления штампа, включающего форму первой поверхности или форму второй поверхности, которая является обратной форме первой поверхности относительно поверхности, при этом форма первой поверхности включает множество первых выступающих участков, каждый из которых имеет двумерный размер менее 100 мкм, но не менее 1 мкм, если смотреть в направлении, перпендикулярном поверхности, и множество вторых выступающих участков, каждый из которых имеет двумерный размер менее 500 нм, но не менее 10 нм, если смотреть в направлении, перпендикулярном поверхности; причем множество вторых выступающих участков расположено на множестве первых выступающих участков и между множеством первых выступающих участков, а угол возвышения поверхности множества первых выступающих участков относительно поверхности пленки составляет около 90° или больше, включающий этапы

(a) обеспечения наличия алюминиевой основы, в которой массовое содержание алюминия составляет 99,0% или менее, включающей по меньшей мере один элемент, выбранный из группы, состоящей из марганца, магния и железа,

(b) частичного анодирования алюминиевой основы для формирования слоя пористого оксида алюминия, имеющего множество мельчайших углубленных участков; и

(с) приведения слоя пористого оксида алюминия в контакт с травильным раствором для оксида алюминия для увеличения размеров множества мельчайших углубленных участков слоя пористого оксида алюминия.

2. Способ по п.1, в котором этап (b) и этап (с) выполняются попеременно два или большее количество раз для формирования множества мельчайших углубленных участков в слое пористого оксида алюминия, при этом каждый из этого множества мельчайших углубленных участков имеет ступенчатую боковую поверхность.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| JP 4217203 A, 07.08.1992 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2011-10-10—Публикация

2009-06-04—Подача