ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способу обработки смазкой пресс-формы, пресс-форме, способу изготовления антиотражающей пленки, устройству для обработки смазкой для пресс-формы и устройству для промывки и просушки пресс-формы. В данном описании "пресс-форма" включает в себя пресс-формы, которые служат для использования при различных способах обработки (штамповка и литье), и иногда называется как матрица. Пресс-форма может быть также использована для печати (в том числе для наноимпринтинга).

УРОВЕНЬ ТЕХНИКИ

[0002] Устройства отображения для использования в телевизорах, сотовых телефонах и т.д. и оптических элементах, таких как линзы для камеры и т.д., обычно выбирают антиотражающий метод для того, чтобы снизить отражение поверхности и увеличить количество света, пропущенного через нее. Это происходит потому, что когда свет пропускается через границу раздела между средами с разными коэффициентами преломления, например когда свет падает на границу раздела между воздухом и стеклом, количество пропущенного света уменьшается из-за, например, френелевского отражения, таким образом, ухудшая видимость.

[0003] Антиотражающий метод, который получил внимание в последние годы, представляет собой образование поверх поверхности подложки очень небольшого неровного рисунка, в котором интервал углубленных участков или возвышающихся участков является не больше, чем длина волны видимого света (A= от 380 нм до 780 нм) (см. патентные документы 1-4). Двумерный размер возвышающегося участка неровного рисунка, который выполняет антиотражающую функцию, является не меньше чем 10 нм и меньше чем 500 нм.

[0004] В этом методе используются принципы так называемой микрорельефной структуры. Коэффициент преломления для света, который падает на подложку, непрерывно меняется вдоль направления глубины углубленных участков или возвышающихся участков от коэффициента преломления среды, на которую падает свет, до коэффициента преломления подложки, тогда как отражение диапазона длины волны, который подвергается антиотражению, предотвращается.

[0005] Микрорельефная структура является полезной в том, что она способна выполнять антиотражающую функцию с малой зависимостью угла падения в пределах широкого диапазона длин волн, также как и в том, что она применима к некоторому количеству материалов, и что неровный рисунок может быть непосредственно образован на подложке. В этой связи антиотражающая пленка (или антиотражающая поверхность) с высокими эксплуатационными характеристиками может быть предоставлена при низкой стоимости.

[0006] В качестве способа образования микрорельефной структуры обращалось внимание на использование анодированного пористого слоя оксида алюминия, который получен посредством анодирования алюминия (патентные документы 2-4).

[0007] Теперь кратко описывается анодированный пористый слой оксида алюминия, который получают посредством анодирования алюминия. Традиционно способ образования пористой структуры посредством анодирования получал внимание как простой способ для создания микропор нанометрового масштаба (очень маленьких) в форме круглого столбика в упорядоченном расположении. Основа погружается в кислотный электролитический раствор из серной кислоты, щавелевой кислоты, фосфорной кислоты или тому подобного или щелочной электролитический раствор, и это используется в качестве анода при приложении напряжения, что вызывает окисление и растворение. Окисление и растворение одновременно продвигается поверх поверхности основы для образования оксидной пленки, которая имеет микропоры поверх своей поверхности. Микропоры, которые образованы в форме круглого столбика, ориентированы вертикально к оксидной пленке и показывают самоорганизованную упорядоченность при определенных условиях (напряжение, тип электролита, температура и т.д.). Таким образом, этот анодированный пористый слой оксида алюминия предполагается для применения к широкому разнообразию функциональных материалов.

[0008] Пористый слой оксида алюминия, образованный при определенных условиях, включает в себя ячейки в форме правильного шестиугольника, которые находятся в плотноупакованном расположении, если смотреть в направлении, перпендикулярном поверхности пленки. Каждая из ячеек имеет микропору в ее центре. Данное расположение микропор является периодическим. Ячейки образованы в результате локального растворения и роста покрытия. Растворение и рост покрытия одновременно продвигаются к низу микропор, которое называется как барьерный слой. Как известно, размер ячеек, т.е. интервал между смежными микропорами (расстояние между центрами), приблизительно в два раза толще барьерного слоя и приблизительно пропорционален напряжению, которое прикладывается во время анодирования. Также известно, что диаметр микропор зависит от типа, концентрации, температуры и т.д. электролитического раствора, но обычно около 1/3 размера ячеек (длина самой длинной диагонали ячейки, если смотреть в направлении, вертикальном поверхности пленки). Такие микропоры пористого оксида алюминия могут формировать расположение, которое имеет высокую упорядоченность (периодичность) при конкретных условиях, размещение с упорядоченностью, ухудшенной до некоторой степени в зависимости от условий, или неупорядоченное (непериодическое) расположение.

[0009] Патентный документ 2 раскрывает способ производства антиотражающей пленки (антиотражающей поверхности) с использованием матрицы, которая имеет анодированную пористую пленку оксида алюминия поверх своей поверхности.

[0010] Патентный документ 3 раскрывает метод образования конических углублений с непрерывно изменяющимися диаметрами пор посредством повторения анодирования алюминия и процесса увеличения диаметра пор.

[0011] Заявитель настоящей заявки раскрывает в патентном документе 4 метод образования антиотражающей пленки с использованием слоя оксида алюминия, в котором очень маленькие углубленные участки имеют ступенчатые боковые поверхности.

[0012] Как описано в патентных документах 1, 2 и 4, посредством предоставления неравномерной структуры (макроструктуры), которая больше, чем микрорельефная структура (микроструктура), в дополнение к микрорельефной структуре антиотражающая пленка (антиотражающая поверхность) может быть обеспечена антибликовой функцией. Двумерный размер возвышающегося участка неравномерной структуры, которая способна выполнять антиотражающую функцию, составляет не меньше чем 1 мкм и меньше чем 100 мкм. Все раскрытия патентных документов 1, 2 и 4 включены в настоящей документ посредством ссылки.

[0013] Использование анодированной пористой пленки оксида алюминия может способствовать изготовлению пресс-формы, которая используется для образования микрорельефной структуры поверх поверхности (в дальнейшем в этом документе "микрорельефная пресс-форма"). В частности, как описано в патентных документах 2 и 4, когда поверхность анодированной алюминиевой пленки, так как она образована, используется в качестве пресс-формы без какой-либо модификации, достигается огромный эффект снижения стоимости изготовления. Структура поверхности микрорельефной пресс-формы, которая способна образовывать микрорельефную структуру, в настоящем документе называется как "инвертированная микрорельефная структура".

[0014] В известном способе изготовления антиотражающей пленки с использованием микрорельефной пресс-формы используют фотоотверждаемую смолу. Сначала фотоотверждаемая смола наносится поверх подложки. Затем неровная поверхность микрорельефной пресс-формы, которая подверглась обработке смазкой для пресс-формы, прижимается вплотную к фотоотверждаемой смоле в вакууме, тем самым неравномерная структура на поверхности микрорельефной пресс-формы заполняется фотоотверждаемой смолой. Затем фотоотверждаемая смола в неравномерной структуре облучается ультрафиолетовым светом, так что фотоотверждаемая смола отверждается. В дальнейшем микрорельефная пресс-форма отделяется от подложки, тем самым отвержденный слой фотоотверждаемой смолы, на который была перенесена неравномерная структура микрорельефной пресс-формы, был образован поверх поверхности подложки. Данный способ производства антиотражающей пленки с использованием фотоотверждаемой смолы раскрыт, например, в патентном документе 4.

[0015] В качестве обработки смазкой для пресс-формы пресс-формы, которая имеет пористый слой оксида алюминия для использования в производстве антиотражающей пленки, например, патентный документ 5 описывает выполнение обработки смазкой для пресс-формы посредством применения фтористого смазывающего средства для пресс-формы согласно способу покрытия распылением.

Список цитируемой литературы

Патентная литература

[0016] Патентный документ 1: Выложенная патентная публикация Японии № 2001-517319 национальной фазы PCT.

Патентный документ 2: Выложенная патентная публикация Японии № 2003-531962 национальной фазы PCT.

Патентный документ 3: Выложенная патентная публикация Японии № 2005-156695.

Патентный документ 4: WO 2006/059686.

Патентный документ 5: WO 2008/001847.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая проблема

Однако автор настоящего изобретения попытался нанести смазывающее средство для пресс-формы поверх микрорельефной пресс-формы согласно способу покрытия распылением и обнаружил проблему при однообразном выполнении обработки смазкой для пресс-формы, такую как наличие неравномерного нанесения смазывающего средства для пресс-формы.

[0018] Эта проблема не ограничена микрорельефной пресс-формой, но является общей проблемой среди пресс-форм, которые имеют поверх их поверхностей пористый слой оксида алюминия, который имеет мелкие углубленные участки субмикронного порядка.

[0019] Одной из главных целей настоящего изобретения является предоставить способ выполнения обработки смазкой для пресс-формы, который не вызывает неравномерное нанесение, даже когда способ покрытия распылением используется при нанесении смазывающего средства для пресс-формы поверх поверхности пресс-формы, которая имеет пористый слой оксида алюминия поверх своей поверхности.

Решение проблемы

[0020] Способ обработки смазкой для пресс-формы настоящего изобретения включает в себя этапы, на которых: (a) предоставляют смазывающее средство для пресс-формы и пресс-форму, которая имеет пористый слой оксида алюминия поверх своей поверхности, причем смазывающее средство для пресс-формы содержит фтористое соединение, которое имеет способность смазывания пресс-формы, и растворитель; (b) наносят поверх поверхности пресс-формы растворитель, который способен растворять фтористое соединение; и (c) после этапа (b) наносят смазывающее средство для пресс-формы поверх поверхности пресс-формы согласно способу покрытия распылением.

[0021] В одном варианте осуществления, растворитель, используемый на этапе (b), является таким же, как растворитель, содержащийся в смазывающем средстве для пресс-формы.

[0022] В одном варианте осуществления, растворителем, содержащимся в смазывающем средстве для пресс-формы, является фтористый растворитель.

[0023] В одном варианте осуществления, этап (c) выполняется в атмосфере растворителя, который способен растворять фтористое соединение.

[0024] В одном варианте осуществления, способ дополнительно включает в себя этап (d) ополаскивания поверхности пресс-формы после этапа (c).

[0025] В одном варианте осуществления, способ дополнительно включает в себя этап (e) горячей сушки поверхности пресс-формы между этапом (c) и этапом (d).

[0026] В одном варианте осуществления, способ дополнительно включает в себя этап (f) промывки поверхности пресс-формы между этапом (a) и этапом (b).

[0027] В одном варианте осуществления, этап (f) выполняют с использованием двухжидкостного сопла.

[0028] В одном варианте осуществления, пористый слой оксида алюминия имеет инвертированную микрорельефную структуру поверх своей поверхности, причем инвертированная микрорельефная структура имеет множество углубленных участков, двумерный размер которых, наблюдаемый в направлении нормали к поверхности, составляет не меньше чем 50 нм и меньше чем 500 нм.

[0029] Пресс-форма согласно настоящему изобретению включает в себя пористый слой оксида алюминия поверх поверхности своей поверхности, при этом пресс-форма обработана смазкой для пресс-формы, согласно любому из вышеописанных способов обработки смазкой для пресс-формы.

[0030] Способ изготовления антиотражающей пленки согласно настоящему изобретению включает в себя этапы, на которых: предоставляют вышеописанную пресс-форму и изделие; и облучают УФ-отверждаемую смолу, предоставленную между пресс-формой и поверхностью изделия, с помощью ультрафиолетового света, тем самым отверждая УФ-отверждаемую смолу.

[0031] Устройство обработки смазкой для пресс-формы настоящего изобретения, являющееся устройством для выполнения обработки смазкой для пресс-формы поверхности пресс-формы и включающее в себя: сопло смазывающего средства для пресс-формы, предназначенное для нанесения смазывающего средства для пресс-формы поверх поверхности пресс-формы, причем смазывающее средство для пресс-формы содержит фтористое соединение, которое имеет способность смазывания пресс-формы, и растворитель; сопло растворителя, предназначенное для нанесения поверх поверхности пресс-формы растворителя, который способен растворять фтористое соединение; камеру нанесения, которая обеспечена соплом смазывающего средства для пресс-формы и соплом растворителя; и ванну для растворителя, в которой содержится растворитель, который способен растворять фтористое соединение, при этом растворитель в ванне для растворителя испаряется для образования атмосферы растворителя в камере нанесения и, после того как растворитель нанесен посредством сопла растворителя поверх поверхности пресс-формы, сопло смазывающего средства для пресс-формы распыляет смазывающее средство для пресс-формы поверх поверхности пресс-формы в камере нанесения.

[0032] Устройство промывки/просушки настоящего изобретения, являющееся устройством для выполнения промывки и просушки поверхности пресс-формы и включающее в себя: промывочное сопло, предназначенное для нанесения промывочного раствора поверх поверхности пресс-формы; и секцию подачи газа, которая имеет множество отверстий выброса для подачи газа на поверхность пресс-формы, причем секция подачи газа выполнена с возможностью подачи газа на часть поверхности пресс-формы, которая была промыта промывочным раствором из промывочного сопла, тем самым просушивая данную часть, при этом множество отверстий выброса расположены в разных рядах.

[0033] В одном варианте осуществления, устройство дополнительно включает в себя выступающую секцию, предоставленную между промывочным соплом и секцией подачи газа, причем выступающая секция продолжается от поверхности секции подачи газа, которая имеет множество отверстий выброса, к поверхности пресс-формы, при этом выступающая секция имеет отверстие для впуска плавающего аэрозоля.

[0034] В одном варианте осуществления, способ дополнительно включает в себя этап (g), после этапа (f), просушки поверхности пресс-формы.

[0035] В одном варианте осуществления, способ дополнительно включает в себя этап (h), после этапа (g), горячей сушки поверхности пресс-формы.

[0036] В одном варианте осуществления, способ дополнительно включает в себя этап (i), после этапа (d), просушки поверхности пресс-формы.

[0037] В одном варианте осуществления, способ дополнительно включает в себя этап (j), после этапа (i), горячей сушки поверхности пресс-формы.

[0038] В одном варианте осуществления, способ дополнительно включает в себя этап (k), после этапа (j), выполнения внешнего визуального осмотра поверхности пресс-формы.

Полезные эффекты изобретения

[0039] Настоящее изобретение предоставляет способ выполнения обработки смазкой для пресс-формы, не вызывающий неравномерное нанесение, даже когда способ покрытия распылением используется при нанесении смазывающего средства для пресс-формы поверх поверхности пресс-формы, которая имеет пористый слой оксида алюминия поверх своей поверхности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

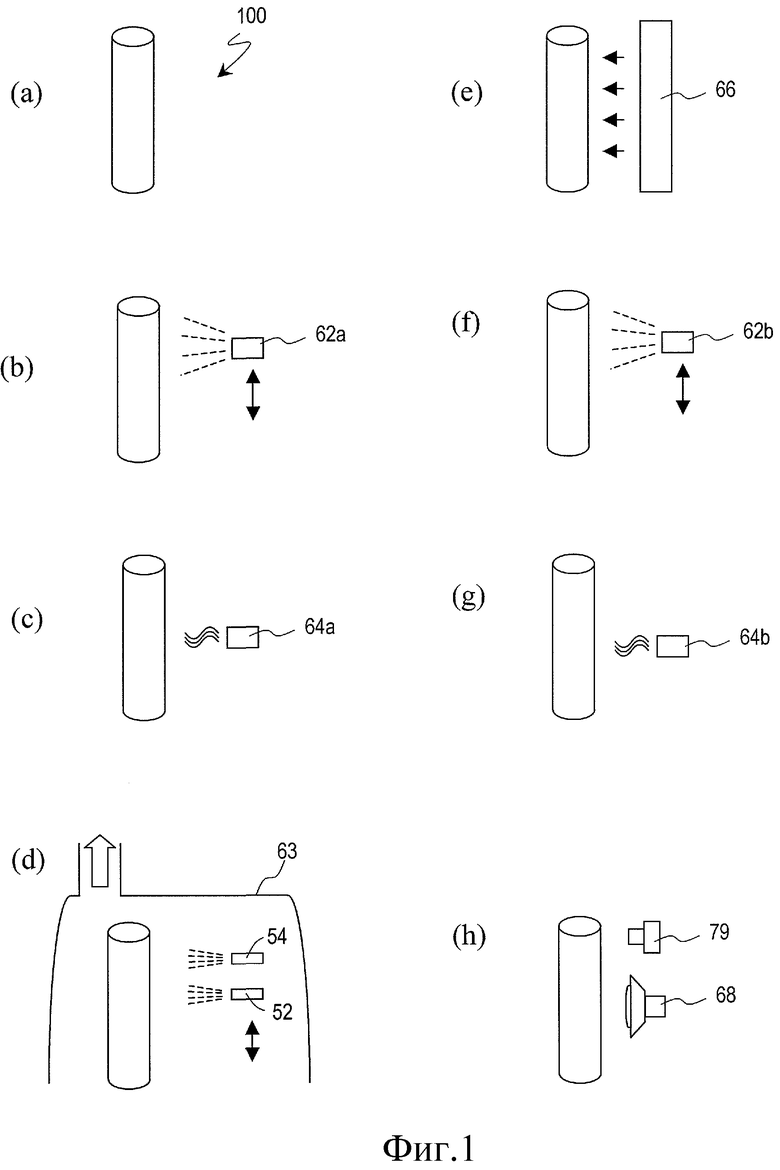

[0040] На фиг. 1 (a)-(h) показаны схематичные представления для иллюстрирования способа обработки смазкой для пресс-формы согласно варианту осуществления настоящего изобретения.

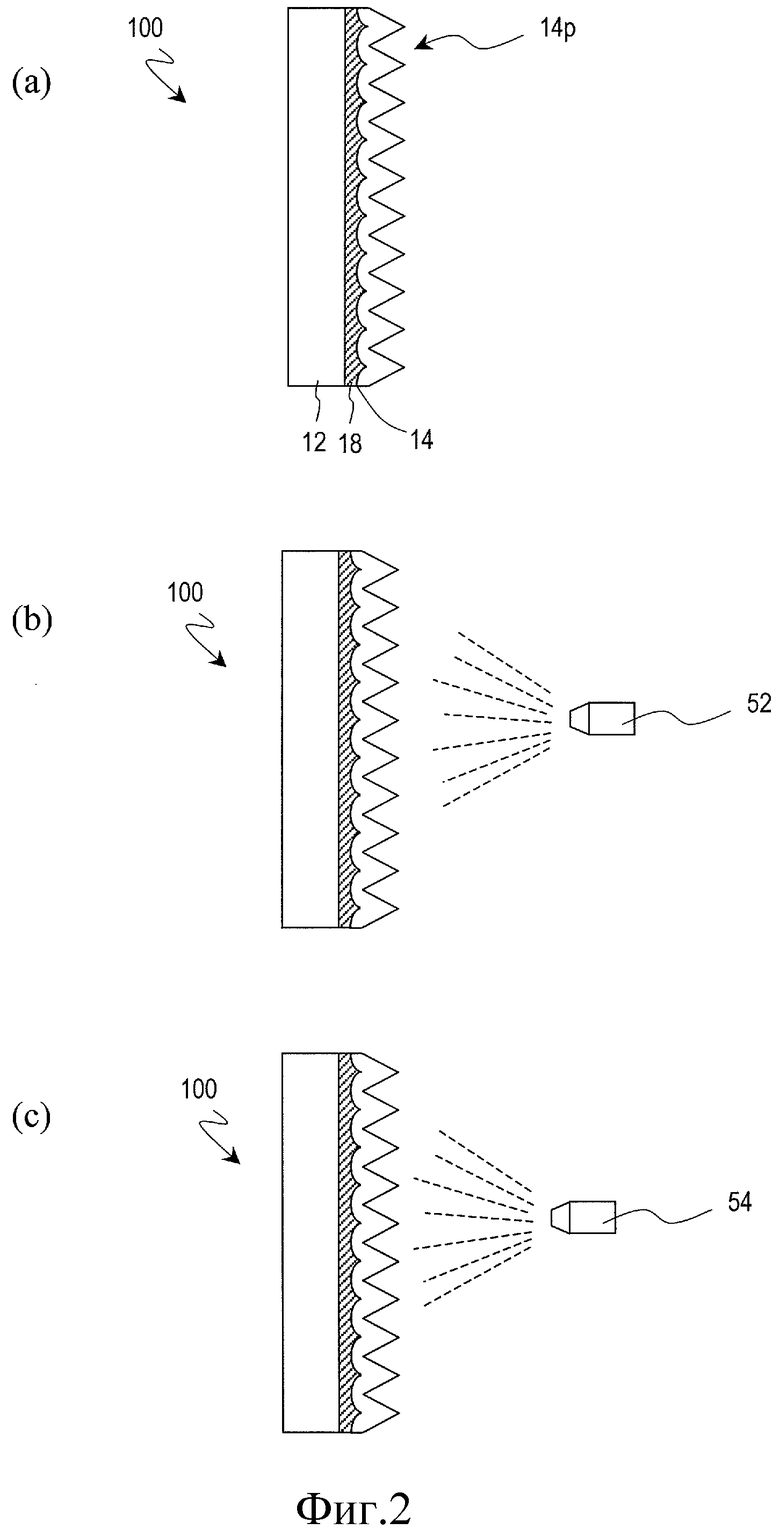

На Фиг. 2 (a)-(c) показаны схематичные представления для иллюстрирования способа обработки смазкой для пресс-формы согласно варианту осуществления настоящего изобретения.

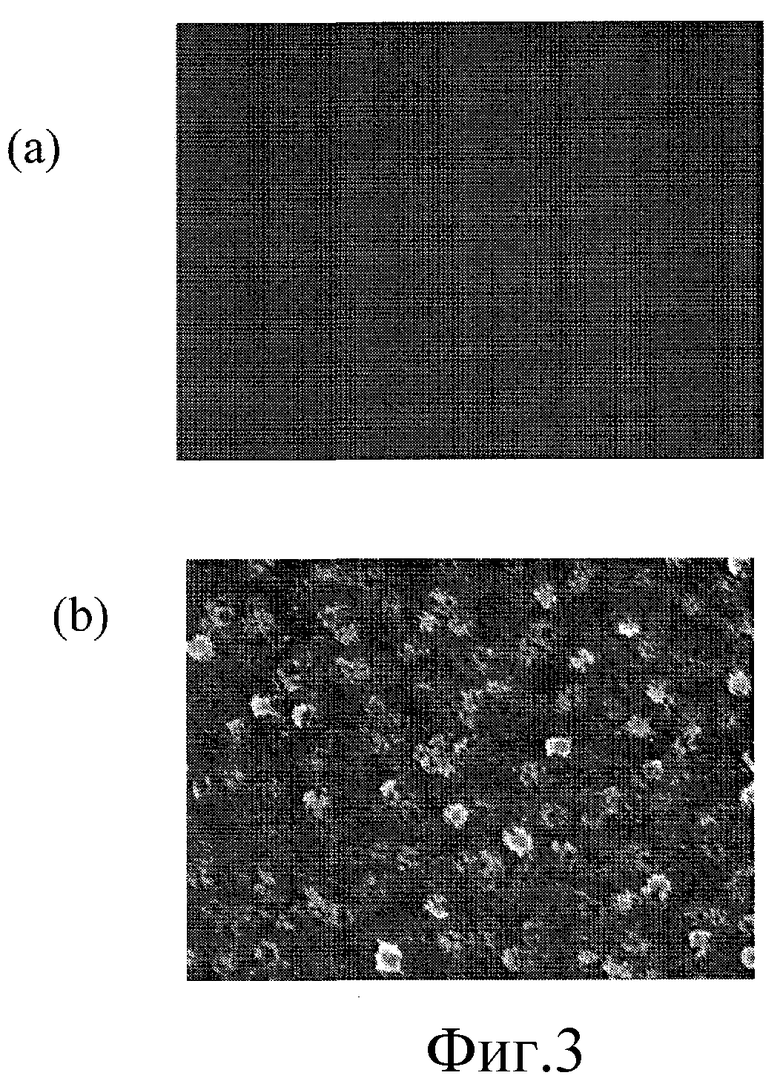

На Фиг. 3 (a) показано микроскопическое изображение антиотражающей пленки, изготовленной с использованием микрорельефной пресс-формы, которая подвергалась обработке смазкой для пресс-формы согласно способу обработки смазкой для пресс-формы примера 1 согласно изобретению. На (b) показано микроскопическое изображение антиотражающей пленки, изготовленной с использованием микрорельефной пресс-формы, которая подвергалась обработке смазкой для пресс-формы согласно способу обработки смазкой для пресс-формы сравнительного примера 1.

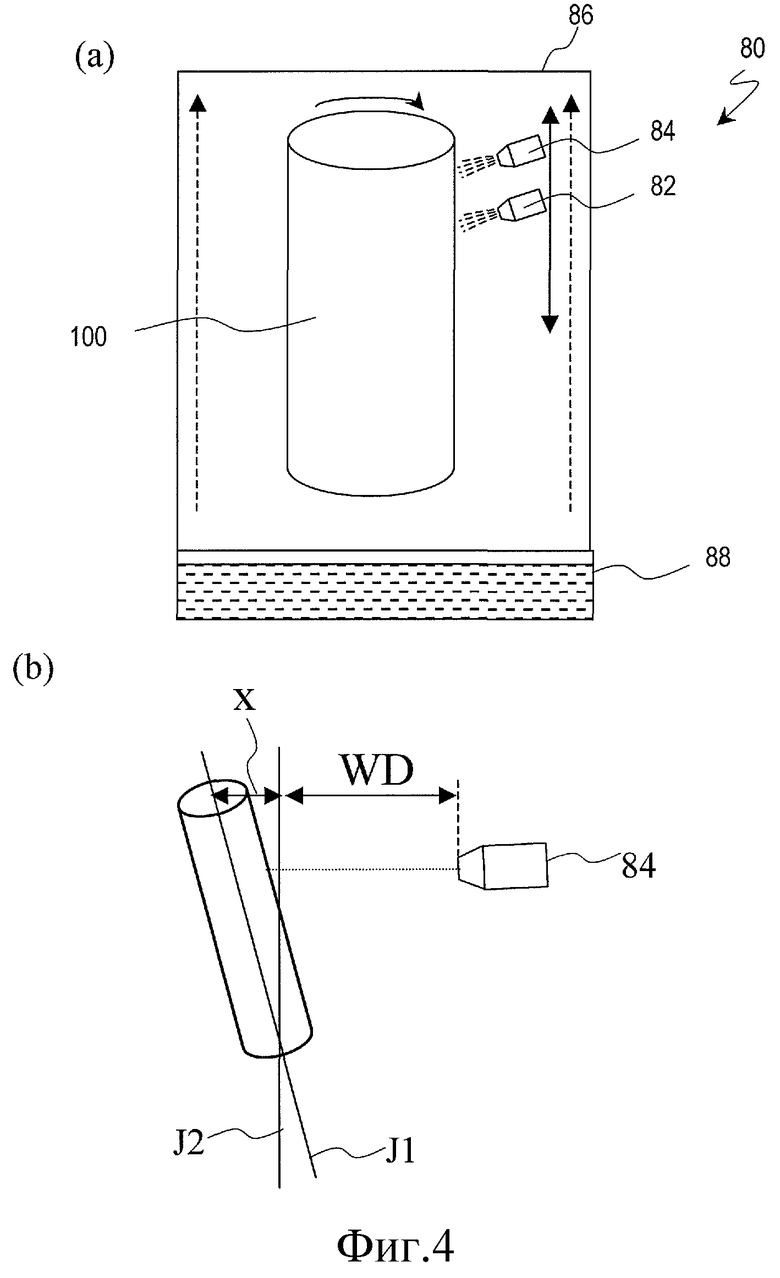

На Фиг. 4 (a) показано схематичное представление устройства 80 для обработки смазкой для пресс-формы. На (b) показано схематичное представление микрорельефной пресс-формы 100 в виде вала, для иллюстрирования отклонения направления длинной оси микрорельефной пресс-формы 100 от вертикального направления.

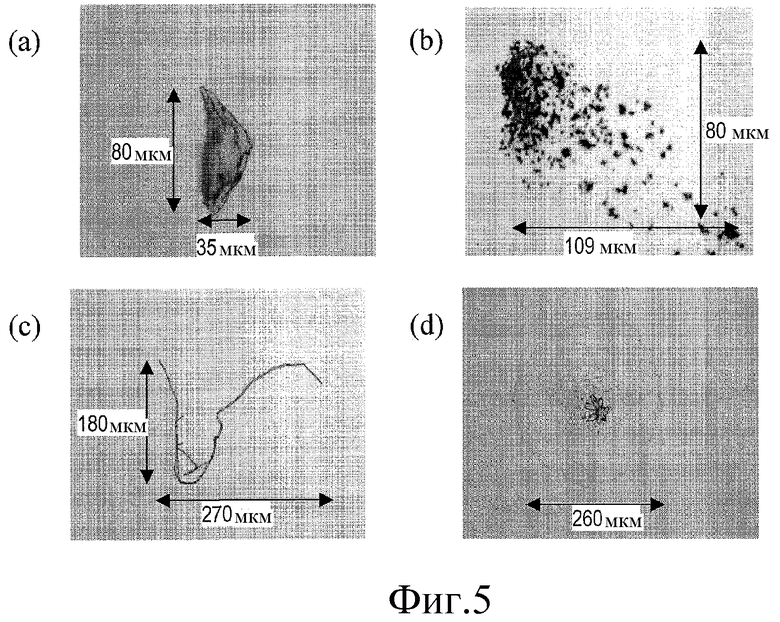

На Фиг. 5 (a)-(d) показаны микроскопические изображения посторонних веществ, прилипших на поверхности микрорельефной пресс-формы.

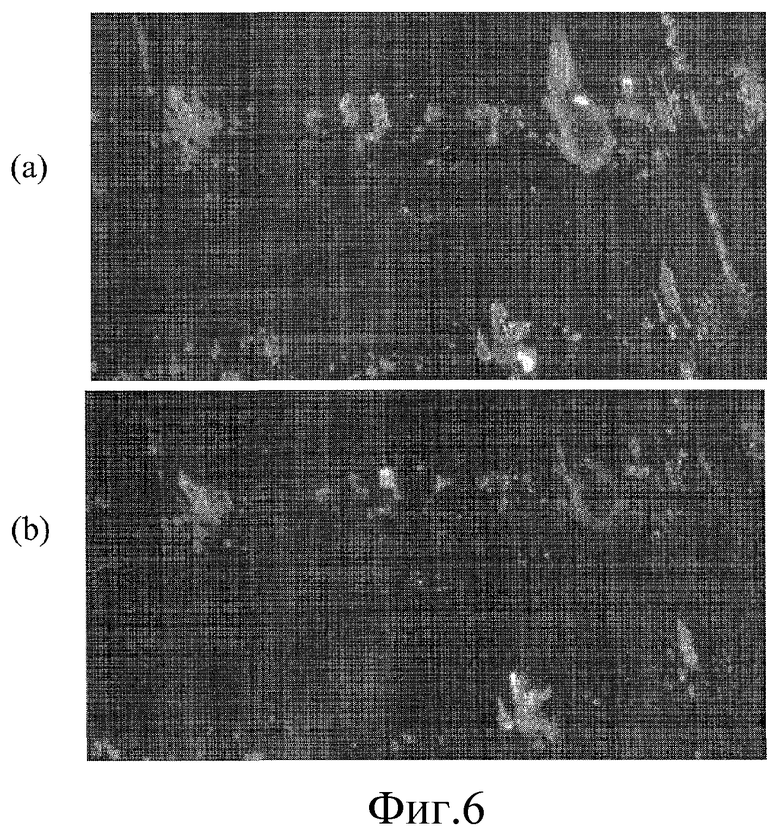

На Фиг. 6 (a)-(b) показаны микроскопические изображения поверхности микрорельефной пресс-формы до промывки и после просушки, соответственно.

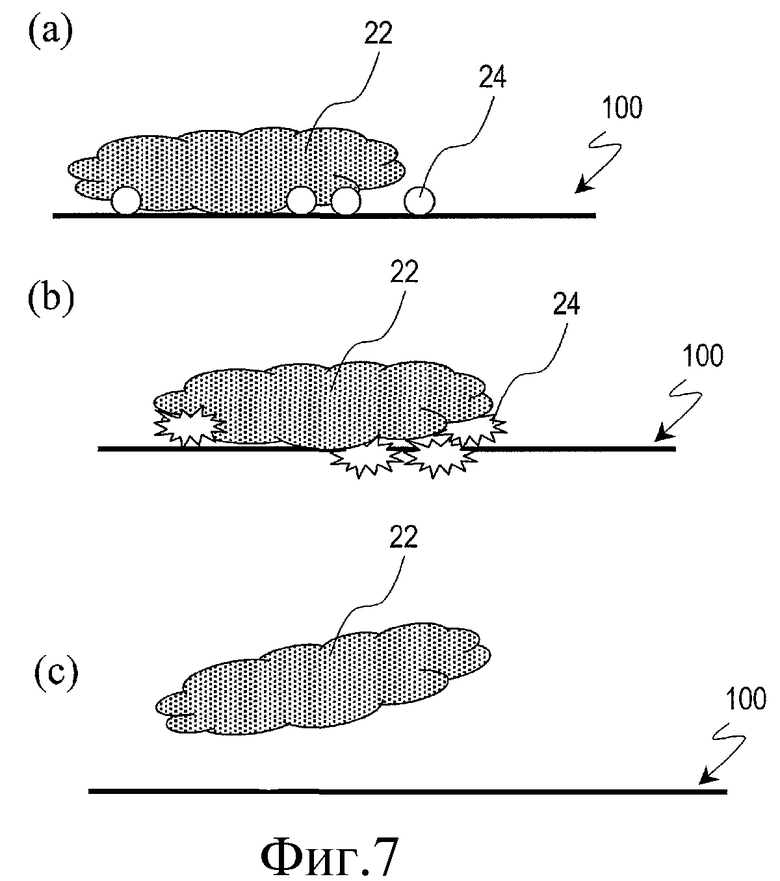

На Фиг. 7 (a)-(c) показаны схематичные представления для иллюстрирования функции удаления посторонних веществ с использованием воды с нанопузырьками озона.

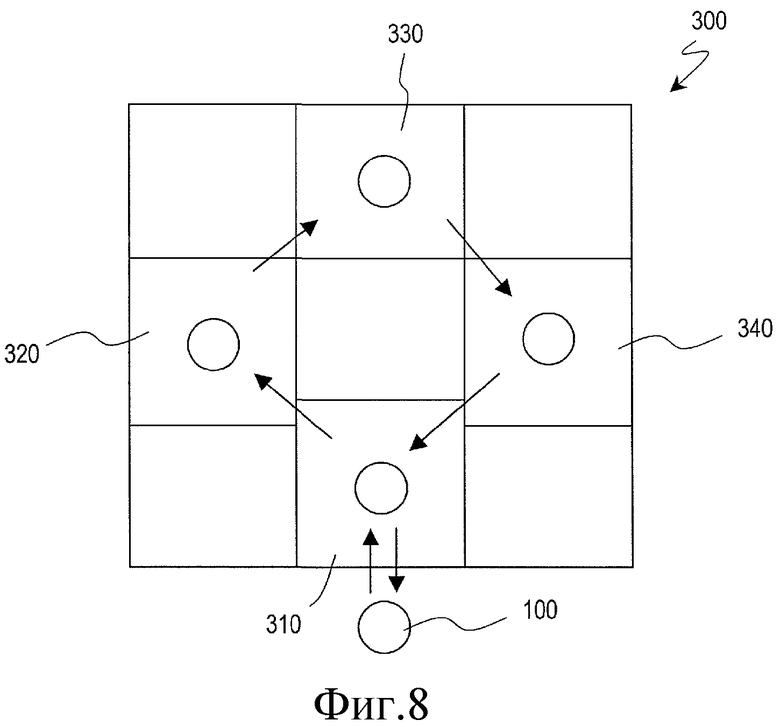

На Фиг. 8 показано схематичное представление устройства 300 для обработки смазкой для пресс-формы.

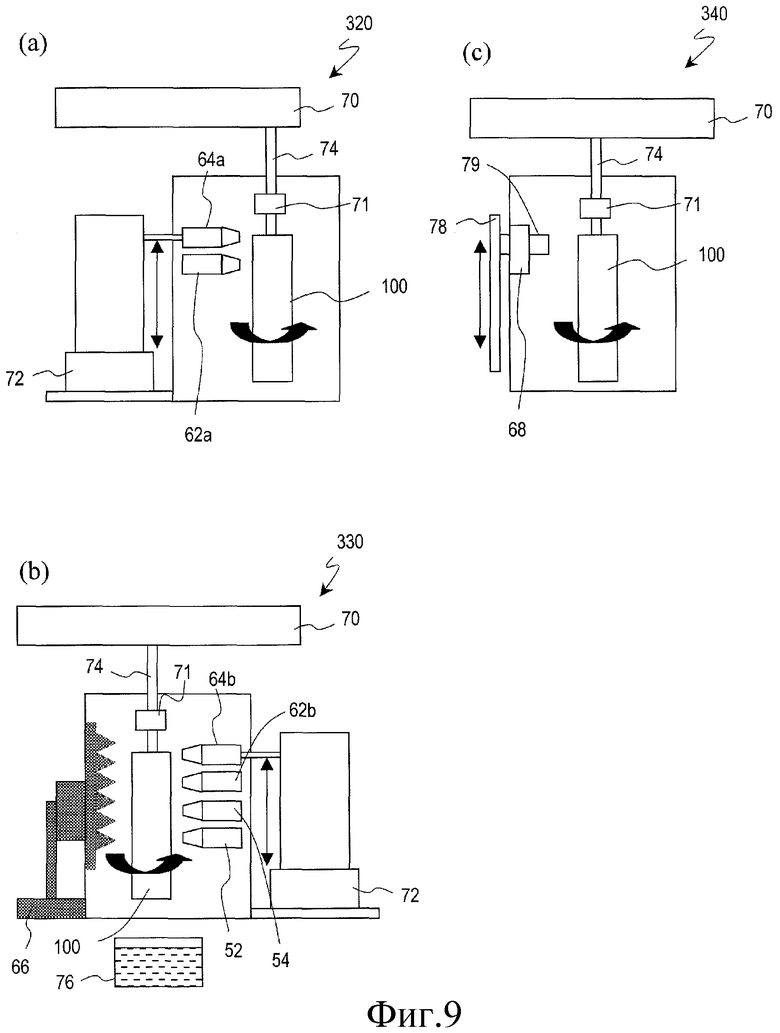

На Фиг. 9 (a) показано схематичное представление секции 320 предварительной промывки. На (b) показано схематичное представление секции 330 обработки покрытия. На (c) показано схематичное представление секции 340 осмотра.

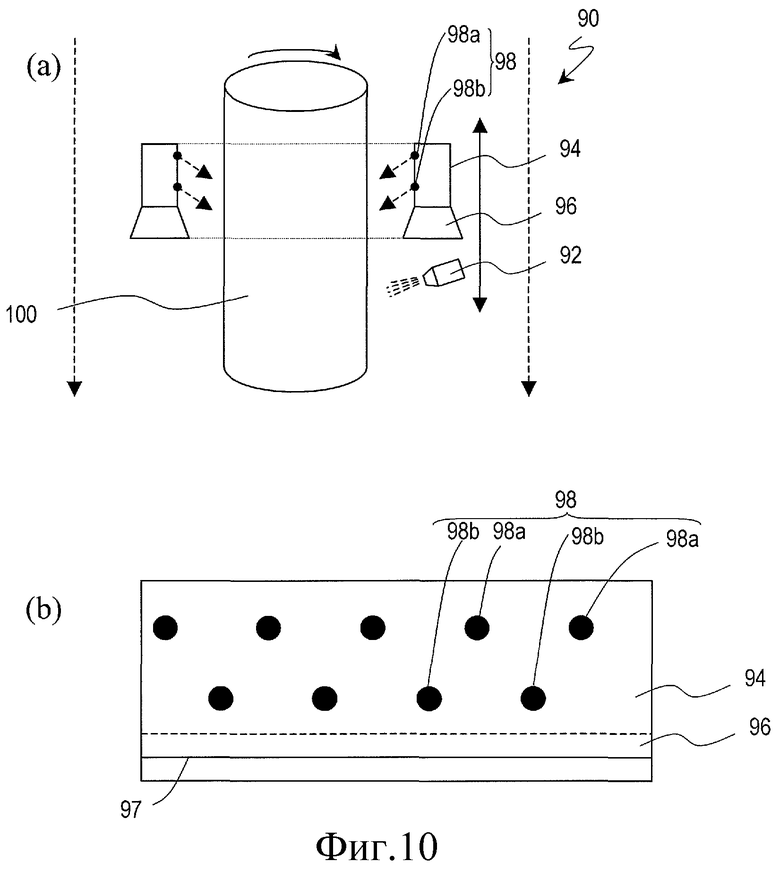

На Фиг. 10 (a) показано схематичное представление устройства 90 для промывки/просушки. На (b) показана схема, схематично показывающая внутреннюю поверхность периметра секции 94 подачи газа и выступающей секции 96.

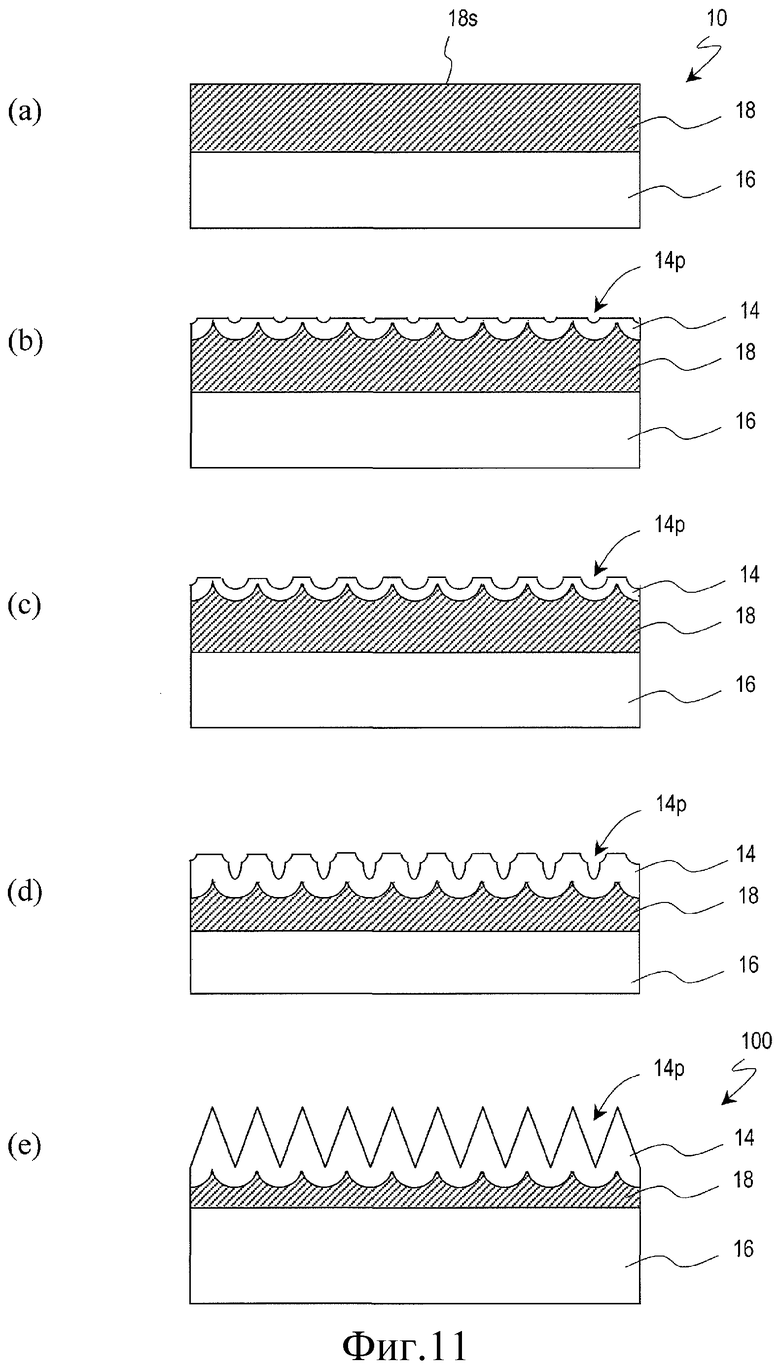

На Фиг. 11 (a)-(e) показаны схемы для иллюстрирования способа изготовления микрорельефной пресс-формы 100.

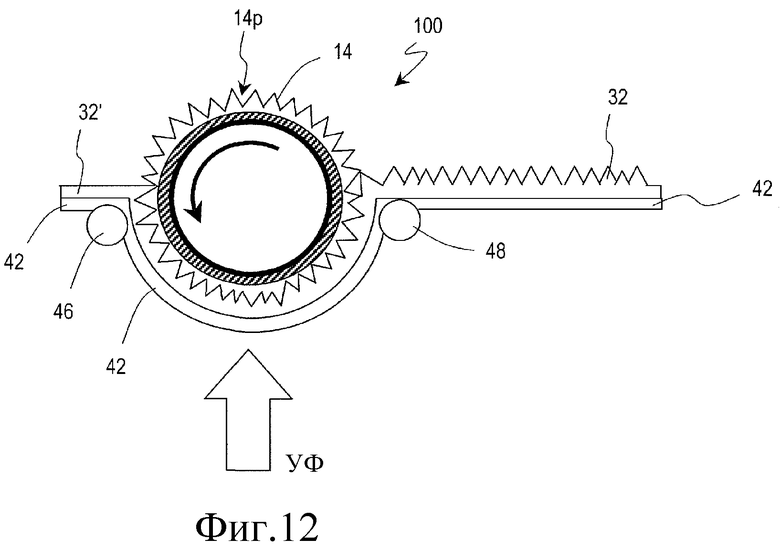

На Фиг. 12 показан схематичный вид в поперечном разрезе для иллюстрирования этапа изготовления антиотражающей пленки с использованием микрорельефной пресс-формы 100.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0041] В дальнейшем в данном документе способ обработки смазкой для пресс-формы согласно варианту осуществления настоящего изобретения описывается со ссылкой на чертежи, хотя настоящее изобретение не ограничено вариантами осуществления, представленными ниже в качестве примера. Описание ниже содержит пример, где обработка смазкой для пресс-формы выполняется на микрорельефной пресс-форме. Следует отметить, что "микрорельефная пресс-форма" включает в себя, например, микрорельефную пресс-форму в виде плоской пластины и микрорельефную пресс-форму в виде вала.

[0042] В дальнейшем в этом документе способ обработки смазкой для пресс-формы микрорельефной пресс-формы согласно варианту осуществления настоящего изобретения описывается со ссылкой на Фиг. 1(a)-1(h). На фиг. 1 (a)-(h) показаны схематичные представления для иллюстрирования способа обработки смазкой для пресс-формы согласно варианту осуществления настоящего изобретения.

[0043] Сначала, как показано на Фиг. 1(a), предоставлена микрорельефная пресс-форма 100 в виде вала. Использование микрорельефной пресс-формы 100 в виде вала имеет преимущество в том, например, что антиотражающая пленка может быть эффективно изготовлена серийно согласно способу рулонной подачи. Микрорельефная пресс-форма 100 имеет пористый слой оксида алюминия, который имеет множество углубленных участков поверх своей поверхности. Двумерный размер множества углубленных участков при наблюдении в направлении нормали к поверхности составляет не меньше чем 50 нм и меньше чем 500 нм. Микрорельефная пресс-форма 100 получается посредством повторения анодирования и травления алюминия согласно, например, способам, описанным в патентных документах 3 и 4, упомянутых выше. Способ изготовления микрорельефной пресс-формы 100 будет описан далее.

[0044] Микрорельефная пресс-форма 100 в виде вала предпочтительно расположена в прямостоящем положении, так что направление длинной оси является в общем параллельным вертикальному направлению, как показано на Фиг. 1(a), например. Когда микрорельефная пресс-форма 100 в виде вала расположена в прямостоящем положении, текучесть смазывающего средства для пресс-формы, наносимого поверх поверхности периметра микрорельефной пресс-формы 100, улучшается. Другими словами, смазывающее средство для пресс-формы более легко распространяется.

[0045] Затем микрорельефная пресс-форма 100 промывается. Посредством промывки микрорельефной пресс-формы 100, удаляется остаточное постороннее вещество, например. Также, как будет далее описано, посредством промывки микрорельефной пресс-формы 100 эффект обработки смазкой для пресс-формы может быть улучшен по сравнению со случаем, где она не промыта.

[0046] Согласно исследованиям, проведенным автором настоящего изобретения, когда обработка смазкой для пресс-формы была выполнена на микрорельефной пресс-форме, которая была оставлена на воздухе на длительный период времени после изготовления, достаточная способность смазывания пресс-формы не была получена в некоторых случаях. Представляется, что неудача в получении достаточной способности смазывания пресс-формы объясняется образованием гидрата поверх поверхности пористого слоя оксида алюминия микрорельефной пресс-формы, как описано ниже. В дальнейшем в этом документе описание содержит пример, где водный раствор щавелевой кислоты используется в качестве электролитического раствора для анодирования. На поверхности пористого слоя оксида алюминия сразу после анодирования существуют водный оксид алюминия, хелат алюминия-щавелевой кислоты и оксалат (см. http://www.alumite.co.jp/CAT/syusan.htm). Когда микрорельефная пресс-форма оставлена на воздухе, вещества, присутствующие поверх поверхности, вызывают реакцию с влагой в атмосфере, так что образуется гидрат оксида алюминия или карбоновая кислота, которая происходит из оксалата. Когда гидрат оксида алюминия (например, бомит) образуется на поверхности анодированной оксидной пленки, прилипание поверхности ухудшается (см., например, "the state of the art in the surface treatment technology for aluminum architecture materials", Technical Information Pamphlet, Nihon Anodizing Co., Ltd., ноябрь 2009, стр. 14). Вследствие этого, как описано выше, делается вывод, что на части поверхности микрорельефной пресс-формы, на которой образован гидрат, фтористое соединение со способностью смазывания пресс-формы, которое содержится в смазывающем средстве для пресс-формы, которое будет описано далее, имеет ухудшенное прилипание. В результате делается вывод, что даже если было нанесено смазывающее средство для пресс-формы на часть, на которой был образован гидрат, достаточная способность смазывания пресс-формы не была получена.

[0047] Даже когда микрорельефная пресс-форма оставлена на воздухе на длительный период времени после изготовления, прилипание фтористого соединения к поверхности может быть улучшено посредством промывки поверхности микрорельефной пресс-формы для удаления гидрата. Вследствие этого эффект обработки смазкой для пресс-формы может быть улучшен по сравнению со случаем, где обработка смазкой для пресс-формы выполняется без промывки. Как будет описано далее, когда обработка смазкой для пресс-формы выполняется на микрорельефной пресс-форме, которая была оставлена на воздухе, например, на 48 часов после изготовления, предпочтительно промывать микрорельефную пресс-форму до того, как наносится смазывающее средство для пресс-формы.

[0048] На этапе промывки, например, как показано на Фиг. 1(b), промывочный раствор, распыляемый из сопла 62a спрыска, передвигающегося вдоль направления длинной оси микрорельефной пресс-формы 100 (направление, указанное стрелкой на Фиг. 1(b)) поверх поверхности периметра микрорельефной пресс-формы 100, тем самым микрорельефная пресс-форма промывается. На этом этапе микрорельефная пресс-форма 100 вращается вдоль направления периметра, так что промывочный раствор может быть нанесен по всей поверхности периметра микрорельефной пресс-формы 100. Используемым промывочным раствором может быть, например, чистая вода, вода с пониженным содержанием электролитических ионов, моющее средство, органический растворитель (например, ацетон) или фосфорная кислота. Примеры способа промывки в отличие от промывки с помощью спрыска включают в себя, например, промывку проточной водой, промывку погружением и электростатический способ создания воздушно-влажностной среды. В случае промывки погружением микрорельефная пресс-форма 100, погружаемая в промывочный раствор, может быть подвергнута ультразвуковой волне (ультразвуковая промывка).

[0049] В качестве альтернативы может быть выполнена сухая промывка. Сухой промывкой может быть, например, способ облучения пресс-формы с помощью эксимерного УФ-света или способ облучения пресс-формы с помощью плазмы, сгенерированной при атмосферном давлении или O2-плазмы.

[0050] Промывка может быть реализована посредством использования множественных способов из вышеупомянутых способов промывки. Например, пресс-форма может быть погружена в фосфорную кислоту и в дальнейшем промыта с помощью текущей чистой воды. Следует отметить, что как будет описано далее, для того чтобы улучшить эффект обработки смазкой для пресс-формы, в частности, предпочитается промывка с помощью воды с пониженным содержанием электролитических ионов или промывка с помощью фосфорной кислоты.

[0051] Затем, когда необходимо, поверхность микрорельефной пресс-формы 100 может быть просушена. Как показано на Фиг. 1(c), пресс-форма может быть просушена, например, посредством подачи сжатого воздуха на пресс-форму, используя воздушный шабер 64a. Пресс-форма может быть просушена подачей N2. В качестве альтернативы поверхность микрорельефной пресс-формы 100 может быть просушена с использованием вакуумной сушилки.

[0052] После того как поверхность микрорельефной пресс-формы 100 просушена, может быть использована горячая сушка (термическая обработка). Посредством выполнения горячей сушки жидкие капли микронного порядка, прилипшие на поверхности микрорельефной пресс-формы 100, или жидкие капли порядка нескольких сотен нанометров, которые захвачены во множестве углубленных участков поверх поверхности пористого слоя оксида алюминия, могут быть удалены. Например, микрорельефная пресс-форма 100 может быть нагрета в чистой печи (например, при 150°C в течении 30 минут). В качестве альтернативы, нагретый сухой воздух может быть подан на пресс-форму. В качестве еще одной альтернативы может быть использован нагреватель дальнего инфракрасного диапазона.

[0053] Затем выполняются нанесение растворителя и нанесение смазывающего средства для пресс-формы. Используемым смазывающим средством для пресс-формы может быть фтористое смазывающее средство для пресс-формы, содержащее фтористое соединение, которое имеет способность смазывания пресс-формы, и растворитель. Используемым фтористым смазывающим средством для пресс-формы может быть, например, FluoroSurf, изготовленный посредством фтористой технологии. FluoroSurf может быть, например, FluoroSurf FG-5010Z130-0.1. FluoroSurf FG-5010Z130-0.1 содержит перфтороктилэтилакрилат гомополимер в качестве фтористого соединения и разбавитель ZV (гидрофторэфир) в качестве растворителя. Например, в FluoroSurf FG-5010Z130-0.1 концентрация перфтороктилэтилакрилат гомополимера составляет 0,1%.

[0054] Нанесение растворителя может быть реализовано, например, посредством использования распылительного сопла 52, которое является подвижным вдоль направления длинной оси микрорельефной пресс-формы 100, согласно способу покрытия распылением как показано на Фиг. 1(d). На этом этапе микрорельефная пресс-форма 100 вращается так, что растворитель может быть нанесен по всей поверхности периметра микрорельефной пресс-формы 100. Наносимым растворителем в настоящем документе может быть, например, вышеупомянутый разбавитель ZV. Разбавитель ZV доступен исходя из фтористой технологии, например. Следует отметить, что растворителем может не быть растворитель, содержащийся в смазывающем средстве для пресс-формы, но может быть растворитель, который способен растворять фтористое соединение, которое содержится в смазывающем средстве для пресс-формы и которое имеет способность смазывания пресс-формы, такой как Vertrel XF, изготовляемый корпорацией Du Pont-Mitsui Fluorochemicals Co., Ltd.

[0055] Смазывающее средство для пресс-формы наносится поверх поверхности микрорельефной пресс-формы 100, на которую был нанесен растворитель, согласно способу покрытия распылением. Например, смазывающее средство для пресс-формы наносится с использованием распылительного сопла 54, которое является подвижным вдоль направления длинной оси микрорельефной пресс-формы 100, как показано на Фиг. 1(d). На этом этапе микрорельефная пресс-форма 100 вращается так же, как на этапе нанесения растворителя, так что смазывающее средство для пресс-формы может быть нанесено по всей поверхности периметра микрорельефной пресс-формы 100. Когда обработка выполняется от верхнего конца к нижнему концу микрорельефной пресс-формы 100, смазывающее средство для пресс-формы может быть распылено из распылительного сопла 54, тогда как растворитель распыляется из распылительного сопла 52. В этом случае распылительное сопло 52 и распылительное сопло 54 держатся отдельно друг от друга посредством заданного промежутка и передвигаются параллельно длинной оси. Следует отметить, что каждое из распылительного сопла 52 и распылительного сопла 54 может быть независимо передвинуто так, чтобы смазывающее средство для пресс-формы наносилось после того, как был нанесен растворитель.

[0056] В случае где смазывающее средство для пресс-формы наносится поверх поверхности пористого слоя оксида алюминия микрорельефной пресс-формы согласно способу покрытия распылением, обработка смазкой для пресс-формы не может быть выполнена однообразно в некоторых случаях, таких как наличие неравномерного нанесения смазывающего средства для пресс-формы, как будет описано далее. Одной из возможных причин этой проблемы является то, что когда используется способ покрытия распылением, до того как капли смазывающего средства для пресс-формы, выброшенные из распылительного сопла, достигнут поверхности пресс-формы, часть растворителя в каплях смазывающего средства для пресс-формы испаряется, так что фтористое соединение, содержащееся в смазывающем средстве для пресс-формы, может легко выделиться. Согласно способу обработки смазкой для пресс-формы в соответствии с вариантом осуществления настоящего изобретения, растворитель был нанесен поверх поверхности пористого слоя оксида алюминия микрорельефной пресс-формы до того, как нанесено смазывающее средство для пресс-формы. Вследствие этого фтористое соединение в каплях смазывающего средства для пресс-формы, которые достигли поверхности, разбавляется, так что фтористое соединение может быть диффундировано поверх поверхности до того, как испарится растворитель. Вследствие этого обработка смазкой для пресс-формы может быть обеспечена без образования неравномерного нанесения. Этап нанесения растворителя и этап нанесения смазывающего средства для пресс-формы будет описан подробно в дальнейших разделах.

[0057] Как будет описано далее, нанесение смазывающего средства для пресс-формы предпочтительно выполняется в атмосфере растворителя. Посредством выполнения нанесения смазывающего средства для пресс-формы в атмосфере растворителя испарение растворителя подавляется, так что фтористое соединение, которое имеет способность смазывания пресс-формы, распространяется более легко.

[0058] Если, в частности, растворитель является опасным, устройство 63 местной вытяжки предпочтительно предоставляется над микрорельефной пресс-формой 100, как показано на Фиг. 1(d), так что нанесение растворителя может быть выполнено пока отводится газ.

[0059] Затем поверхность микрорельефной пресс-формы 100 подвергается горячей сушке. Посредством горячей сушки поверхности реакция между поверхностью пористого слоя оксида алюминия микрорельефной пресс-формы 100 и фтористым соединением может быть усилена. Например, горячая сушка выполняется с использованием нагревателя 66, как показано на Фиг. 1(e). Следует отметить, что процесс горячей сушки, выполняемый в настоящем документе, может быть выполнен согласно способу, аналогичному вышеописанному способу горячей сушки.

[0060] Затем пресс-форма ополаскивается, так что чрезмерный участок смазывающего средства для пресс-формы удаляется. Этап ополаскивания может быть выполнен, например, с использованием распылительного сопла 62b, которое является подвижным вдоль направления длинной оси микрорельефной пресс-формы 100, согласно способу спрыска как показано на Фиг. 1(f). На этом этапе микрорельефная пресс-форма 100 вращается так, что раствор для ополаскивания может быть нанесен по всей поверхности периметра микрорельефной пресс-формы 100. Используемым распылительным соплом 62b может быть, например, двухжидкостное сопло. Двухжидкостное сопло выполнено с возможностью смешивания жидкости и сжатого газа и выброса данной смеси, так что жидкость в виде аэрозоля может быть выброшена. Посредством использования двухжидкостного сопла жидкие капли могут быть атомизированы и вследствие этого средство для ополаскивания может быть преимущественно нанесено на микрорельефную пресс-форму 100 с улучшенным прилипанием. Также использование двухжидкостного сопла обеспечивает возможность управления давлением выброса сжатого газа и вследствие этого обеспечивает возможность нанесения под высоким давлением. Таким образом, чрезмерный участок смазывающего средства для пресс-формы может быть эффективно удален. Кроме того, существует преимущество, состоящее в том, что прилипание плавающего постороннего вещества может быть предотвращено. Ополаскивание может быть реализовано согласно, например, способу погружения вместо способа спрыска.

[0061] Используемым раствором для ополаскивания может быть, например, растворитель, содержащийся в вышеописанном смазывающем средстве для пресс-формы. Посредством ополаскивания пресс-формы с помощью растворителя чрезмерный участок фтористого соединения удаляется, так что пленка фтористого соединения имеет уменьшенную и/или однообразную толщину. Так как пленка смазывающего средства для пресс-формы является тоньше и более однообразной, точность линейных размеров неравномерной структуры поверхности микрорельефной пресс-формы 100 меньше затронута смазывающим средством для пресс-формы. Следует отметить, что предпочтительно, что мономолекулярная пленка фтористого соединения образована поверх поверхности. Толщина мономолекулярной пленки составляет от 1 нм до 4 нм.

[0062] Толщина пленки смазывающего средства для пресс-формы может быть получена с использованием, например, сканирующего зондового микроскопа (SPM), такого как атомно-силовой микроскоп (AFM). Толщина пленки может быть также получена из поперечной структуры с использованием сканирующего просвечивающего электронного микроскопа (STEM). Также толщина пленки может быть получена с использованием рентгеноэлектронной спектроскопии для химического анализа (ESCA).

[0063] Устройство для выполнения этапа ополаскивания может иметь резервуар для хранения раствора для ополаскивания и трубы для циркуляции раствора для ополаскивания, так что раствор для ополаскивания может быть повторно использован. Резервуар для хранения раствора для ополаскивания или трубы для циркуляции раствора для ополаскивания могут иметь фильтр для фильтрации раствора для ополаскивания.

[0064] Затем раствор для ополаскивания удаляется с поверхности микрорельефной пресс-формы 100. Другими словами, поверхность микрорельефной пресс-формы 100 просушивается. Например, как показано на Фиг. 1(g), поверхность просушивается с использованием воздушного шабера 64b. Любой способ просушки, отличный от вышеупомянутого, может быть использован для просушки.

[0065] В дальнейшем, когда необходимо, микрорельефная пресс-форма 100 может быть подвергнута горячей сушке (подвергнута термической обработке). Посредством горячей сушки пресс-формы остаток раствора для ополаскивания, прилипший на поверхности микрорельефной пресс-формы 100, может быть удален. Способ горячей сушки, используемый при этом, может быть таким же, как вышеописанный способ горячей сушки.

[0066] Таким образом, получена микрорельефная пресс-форма, в которой была предоставлена обработка смазкой для пресс-формы поверх поверхности пористого слоя оксида алюминия.

[0067] Впоследствии может быть осмотрен внешний вид микрорельефной пресс-формы 100. При осмотре внешнего вида, например, как показано на Фиг. 1(h), поверхность периметра микрорельефной пресс-формы 100 освещается осветителем 68, и осмотр на предмет прилипающих посторонних веществ проводится с использованием камеры 79. В дальнейшем микрорельефная пресс-форма 100 используется для производства антиотражающей пленки, например.

[0068] Согласно способу обработки смазкой для пресс-формы в соответствии с вариантом осуществления настоящего изобретения, растворитель, который способен растворять фтористое соединение, которое имеет способность смазывания пресс-формы, наносится поверх поверхности микрорельефной пресс-формы до того, как смазывающее средство для пресс-формы наносится поверх поверхности пресс-формы, согласно способу покрытия распылением, тем самым обработка смазкой для пресс-формы предоставляется, не вызывая неравномерного нанесения. Следует отметить, что среди соответственных этапов способа обработки смазкой для пресс-формы, который был описан со ссылкой на Фиг. 1, этапы, отличные от этапа нанесения растворителя и этапа нанесения смазывающего средства для пресс-формы, такие как этап промывки и этап просушки, могут быть опущены.

[0069] В дальнейшем в этом документе этап нанесения растворителя и этап нанесения смазывающего средства для пресс-формы в способе обработки смазкой для пресс-формы варианта осуществления настоящего изобретения описаны подробно со ссылкой на Фиг. 2.

[0070] Сначала обеспечиваются микрорельефная пресс-форма 100, которая имеет пористый слой оксида алюминия поверх своей поверхности, как показано на Фиг. 2(a), и смазывающее средство для пресс-формы (не показано). Микрорельефная пресс-форма 100 включает в себя, например, опору 12 в виде вала (например, трубы, выполненной из нержавеющей стали), алюминиевую пленку 18, образованную на поверхности опоры 12, которая имеет вид вала, и пористый слой 14 оксида алюминия, образованный на алюминиевой пленке 18. Следует отметить, что для упрощения в отношении микрорельефной пресс-формы 100 на Фиг. 2(a) показаны только часть опоры 12 в виде вала, часть алюминиевой пленки 18 и часть пористого слоя 14 оксида алюминия. Аналогично, на Фиг. 2(b) и 2(c) показана только часть микрорельефной пресс-формы 100. Пористый слой 14 оксида алюминия имеет множество мелких углубленных участков (микропор) 14p. Двумерный размер множества мелких углубленных участков 14p при наблюдении в направлении нормали к поверхности составляет не меньше чем 50 нм и меньше чем 500 нм. Микрорельефная пресс-форма 100 может быть изготовлена посредством неоднократного выполнения анодирования и травления алюминиевой пленки 18, образованной на опоре 12 в виде вала, как будет подробно описано в дальнейшем разделе.

[0071] Используемым смазывающим средством для пресс-формы может быть фтористое смазывающее средство для пресс-формы, которое содержит фтористое соединение, которое имеет способность смазывания пресс-формы, и растворитель. Используемое фтористое смазывающее средство для пресс-формы может быть выбрано из широкого многообразия известных фтористых смазывающих средств для пресс-формы. Например, может быть использован FluoroSurf, изготовляемый посредством фтористой технологии. FluoroSurf может быть, например, FluoroSurf FG-5010Z130-0.1, как описано выше. FluoroSurf FG-5010Z130-0.1 содержит перфтороктилэтилакрилат гомополимер в качестве фтористого соединения и разбавитель ZV (гидрофторэфир) в качестве растворителя. Некоторые продукты FluoroSurf содержат, например, невоспламеняющийся фтористый растворитель или нефтяной растворитель в дополнение к вышеупомянутому растворителю. Примеры невоспламеняющегося фтористого растворителя в отличие от гидрофторэфира включают в себя перфторполиэфир, перфторалкан, гидрофторполиэфир и гидрофторуглерод. Эти невоспламеняющиеся фтористые растворители могут быть использованы по одному или два или более из них могут быть использованы в виде смеси. Нефтяным растворителем может быть, например, н-гептан, ацетон или смесь н-гептана и ацетона.

[0072] Примером фтористого смазывающего средства для пресс-формы в отличие от вышеупомянутого является OPTOOL DSX, изготавливаемый компанией DAIKIN INDUSTRIES, LTD. В качестве альтернативы может быть использовано прозрачное покрытие, изготовляемое компанией Du Pont-Mitsui Fluorochemicals Co., Ltd. В качестве растворителя для фтористого смазывающего средства для пресс-формы предпочтительно использовать фтористый растворитель. Следует отметить, что, однако, водный растворитель или известный органический растворитель могут быть соответствующим образом выбраны для использования. Следует отметить, что растворитель не ограничен растворителем, который способен растворять фтористое соединение, но может быть растворителем, который обеспечивает возможность диффундирования фтористого соединения в растворителе.

[0073] Фтористое смазывающее средство для пресс-формы является преимущественным над смазывающим средством для пресс-формы отличного типа от фтористого смазывающего средства для пресс-формы, такого как силиконовое смазывающее средство для пресс-формы, в том что фтористое смазывающее средство для пресс-формы имеет лучшую способность смазывания пресс-формы для УФ-отверждаемой смолы, которая используется для изготовления антиотражающей пленки. Фтористое смазывающее средство для пресс-формы является также преимущественным в том, что стойкость к ультрафиолетовым лучам является высокой. Кроме того, толщина слоя фтористого смазывающего средства для пресс-формы может быть легко снижена.

[0074] Согласно исследованиям, проведенным автором настоящего изобретения, микрорельефная пресс-форма, которая подвергается обработке смазкой для пресс-формы с помощью смазывающего средства для пресс-формы типа, отличного от фтористого смазывающего средства для пресс-формы, например силиконового смазывающего средства для пресс-формы, потерпела неудачу в производстве антиотражающей пленки. Автор настоящего изобретения изучил использование смазывающего средства для пресс-формы типа, отличного от фтористого смазывающего средства для пресс-формы, но иногда замечал, что в процессе изготовления антиотражающей пленки часть слоя отвержденного материала УФ-отверждаемой смолы, предоставленной между микрорельефной пресс-формой и изделием, отделялась от изделия и оставалась на поверхности микрорельефной пресс-формы. Представляется, что эта неудача связана с теми фактами, что УФ-отверждаемая смола имела низкую способность смазывания пресс-формы для использованного смазывающего средства для пресс-формы, и что стойкость к ультрафиолетовым лучам использованного смазывающего средства для пресс-формы является низкой. Когда неравномерная структура субмикронного порядка переносится, как в случае, где антиотражающая пленка производится, используя микрорельефную пресс-форму, толщина слоя смазывающего средства для пресс-формы предпочтительно уменьшается, как описано выше. Однако, когда было использовано смазывающее средство для пресс-формы типа, отличного от фтористого смазывающего средства для пресс-формы, было сложно уменьшить толщину слоя смазывающего средства для пресс-формы.

[0075] Концентрация фтористого соединения, которое имело способность смазывания пресс-формы, предпочтительно составляет не менее чем 0,1 весового процента. Автор настоящего изобретения подготовил образцы микрорельефных пресс-форм, которые подверглись обработке смазкой для пресс-формы с помощью смазывающих средств для пресс-формы при концентрациях 0,05%, 0,10% и 0,20% и изучил водоотталкивающую способность образцов пресс-форм после обработки смазкой для пресс-формы. Когда смазывающее средство для пресс-формы при концентрации 0,05% было нанесено, поверхность микрорельефной пресс-формы включала в себя участки, где количество фтористого соединения было меньше и вследствие этого смазывающего средства для пресс-формы было недостаточно, так что поверхность микрорельефной пресс-формы показала неоднообразную водоотталкивающую способность. С другой стороны, образцы микрорельефных пресс-форм, которые подверглись обработке смазкой для пресс-формы с помощью смазывающих средств для пресс-формы, при концентрациях 0,10% и 0,20% показали достаточную водоотталкивающую способность по всей поверхности.

[0076] Затем растворитель наносится поверх поверхности микрорельефной пресс-формы 100. На этом этапе, например, растворитель наносится с использованием распылительного сопла 52 согласно способу покрытия распылением, как показано на Фиг. 2(b). Растворителем, нанесенным на этом этапе, типично является растворитель, содержащийся в смазывающем средстве для пресс-формы, но не ограничен этим примером. Растворителем, нанесенным на этом этапе, может быть растворитель, который способен растворять фтористое соединение, которое содержится в смазывающем средстве для пресс-формы и которое имеет способность смазывания пресс-формы.

[0077] Используемым распылительным соплом 52 может быть одножидкостное сопло. Одножидкостным соплом может быть, например, одножидкостное сопло, которое способно выбрасывать атомизированный воздух и приточный воздух одновременно с выбросом растворителя. Капли растворителя, выброшенного из сопла, преобразуются в аэрозоль посредством атомизированного воздуха. Посредством управления давлением атомизированного воздуха размер капель аэрозоля может быть управляемым. Посредством управления давлением приточного воздуха, кинетическая энергия капель аэрозоля может быть управляемой. Также величина и размер формы распыла могут быть управляемыми. Предпочтительно, что капли растворителя атомизируются в аэрозоль, так что аэрозоль не испаряется до достижения пресс-формы. Также предпочтительно, чтобы кинетическая энергия капель растворителя управлялась так, чтобы снизить удар, который происходит, когда капли растворителя сталкиваются с поверхностью микрорельефной пресс-формы 100.

[0078] Затем смазывающее средство для пресс-формы наносится поверх поверхности микрорельефной пресс-формы 100 согласно способу покрытия распылением. На этом этапе, например, распылительное сопло 54 используется как показано на Фиг. 2(c). Используемое распылительное сопло 54 может быть двухжидкостным соплом, например. Использование двухжидкостного сопла для нанесения смазывающего средства для пресс-формы является преимущественным в том, что, например, выброшенные капли смазывающего средства для пресс-формы могут быть атомизированы.

[0079] Поверхность пористого слоя 14 оксида алюминия микрорельефной пресс-формы 100 имеет множество мелких углубленных участков 14p. Капли смазывающего средства для пресс-формы, нанесенного поверх поверхности, удерживаются в углубленных участках 14p. Вследствие этого концентрация фтористого соединения вероятно варьируется среди углубленных участков 14p. Следовательно, количество фтористого соединения, остающегося на поверхности после испарения растворителя (толщина слоя фтористого соединения), также вероятно варьируется среди углубленных участков 14p. Кроме того, когда используется способ покрытия распылением, часть растворителя в каплях смазывающего средства для пресс-формы достигает поверхности микрорельефной пресс-формы 100, так что фтористое соединение может легко выделиться. Таким образом, когда смазывающее средство для пресс-формы наносится поверх поверхности пористого слоя оксида алюминия согласно способу покрытия распылением, обработка смазкой для пресс-формы не может быть предоставлена однообразно в некоторых случаях.

[0080] Согласно способу обработки смазкой для пресс-формы в соответствии с вариантом осуществления настоящего изобретения, как ранее описано со ссылкой на Фиг. 2(b), растворитель был нанесен поверх поверхности пористого слоя оксида алюминия до того, как нанесено смазывающее средство для пресс-формы. Вследствие этого фтористое соединение в каплях смазывающего средства для пресс-формы, попадающих на поверхность, разбавляется, так что фтористое соединение может быть диффундировано поверх поверхности до того, как испарится растворитель. Вследствие этого обработка смазкой для пресс-формы может быть выполнена, не вызывая неравномерного нанесения.

[0081] Вышеописанный этап нанесения смазывающего средства для пресс-формы (Фиг. 2(c)) предпочтительно выполняется в атмосфере растворителя, который способен растворять фтористое соединение смазывающего средства для пресс-формы. Посредством нанесения смазывающего средства для пресс-формы в атмосфере растворителя испарение растворителя из капель смазывающего средства для пресс-формы, выброшенных из распылительного сопла, и испарение растворителя, который присутствует на поверхности микрорельефной пресс-формы 100, могут быть подавлены. Вследствие этого фтористое соединение, содержащееся в смазывающем средстве для пресс-формы, может распространяться более легко.

[0082] Далее описаны патентоспособный пример и сравнительный пример. В патентоспособном примере 1 обработка смазкой для пресс-формы была выполнена согласно способу, который был описан ранее со ссылкой на Фиг. 1. В сравнительном примере 1 обработка смазкой для пресс-формы была выполнена согласно способу, который был таким же, как способ, используемый в патентоспособном примере 1, за исключением того, что этап нанесения растворителя не был выполнен.

[0083] В патентоспособном примере 1 сначала была предоставлена микрорельефная пресс-форма, которая была изготовлена, как описано ниже. Микрорельефная пресс-форма, используемая в настоящем документе, была изготовлена посредством неоднократного выполнения анодирования и травления алюминиевой основы согласно способам, описанным в патентных документах 3 и 4, например. Используемая основа была подготовлена посредством образования алюминиевой пленки 18 толщиной 1 мкм посредством напыления на подложку (стеклянную подложку, 10 см×10 см, 3 см толщиной).

[0084] Сначала анодирование было выполнено на основе такой, как подготовлена выше, тем самым пористый слой оксида алюминия был сформирован поверх поверхности алюминиевой пленки 18. Этап анодирования был выполнен за 60 секунд с использованием водного раствора щавелевой кислоты (концентрация: 0,05 моль/л, температура раствора: 3°C) с помощью приложения напряжения в 80 В. В качестве электрода была использована платиновая пластина. Расстояние между электродом и основой было 150 мм.

[0085] Затем травление было выполнено так, что пористый слой оксида алюминия был полностью удален. Этап травления был выполнен за 90 минут с использованием водного раствора фосфорной кислоты (концентрация: 8 моль/л, температура раствора: 30°C).

[0086] Затем этап анодирования и этап травления были альтернативно выполнены посредством 5 циклов (в том числе 5 циклов анодирования и 4 цикла травления). Этап анодирования был выполнен за 60 секунд с использованием водного раствора щавелевой кислоты (концентрация: 0,05 моль/л, температура раствора: 3°C) с помощью приложения напряжения в 80 В, как описано выше. Этап травления был выполнен за 20 минут с использованием водного раствора фосфорной кислоты (концентрация: 8 моль/л, температура раствора: 30°C).

[0087] Полученная таким образом микрорельефная пресс-форма имела множество микропор, глубина которых была около 400 нм и у которых расстояние между порами было около 180 нм.

[0088] Затем, как описано ниже, обработка смазкой для пресс-формы была выполнена на микрорельефной пресс-форме согласно способу, который был описан ранее со ссылкой на Фиг. 1. Следует отметить, что, как описано выше, после того как были выполнены этап анодирования и этап травления, микрорельефная пресс-форма была оставлена в чистой комнате при 22°C с влажностью 30% на 7 дней до того, как была выполнена обработка смазкой для пресс-формы. Этап, описанный ниже, был выполнен в чистой комнате с классом чистоты 1000.

[0089] Сначала чистая вода была распылена на поверхность микрорельефной пресс-формы с использованием двухжидкостного сопла, тем самым поверхность была промыта. После промывки поверхность микрорельефной пресс-формы была просушена, подавая N2. После того как поверхность микрорельефной пресс-формы была просушена, микрорельефная пресс-форма была подвергнута горячей сушке с использованием чистой печи. Условиями горячей сушки были 150°C и 30 мин.

[0090] Затем, после того как растворитель (разбавитель ZV) был нанесен, смазывающее средство для пресс-формы FluoroSurf FG5010Z130-0.1, которое содержит перфтороктилэтилакрилат гомополимер в качестве фтористого соединения, которое имеет способность смазывания пресс-формы, было нанесено согласно способу покрытия распылением. Нанесение растворителя было выполнено с использованием одножидкостного сопла. Нанесение смазывающего средства для пресс-формы было выполнено с использованием двухжидкостного сопла.

[0091] После нанесения смазывающего средства для пресс-формы были выполнены этап горячей сушки, этап ополаскивания и этап просушки и в дальнейшем был выполнен еще один этап горячей сушки. Этапы горячей сушки были выполнены с использованием чистой печи при условиях 150°C и 30 мин, как описано выше. Этап ополаскивания был выполнен с использованием двухжидкостного сопла согласно способу спрыска. Используемый раствор для ополаскивания был растворителем, содержащимся в смазывающем средстве для пресс-формы.

[0092] В сравнительном примере 1 обработка смазкой для пресс-формы была выполнена на микрорельефной пресс-форме, которая была изготовлена с использованием такого же способа, как способ, используемый в примере 1 согласно изобретению, посредством нанесения того же смазывающего средства для пресс-формы, как и смазывающее средство для пресс-формы, используемое в примере 1 согласно изобретению, согласно способу покрытия распылением, без выполнения этапа нанесение растворителя. Другими словами, обработка смазкой для пресс-формы была выполнена согласно тому же способу, как и способ, используемый в примере 1 согласно изобретению, за исключением того, что этап нанесения растворителя не был выполнен.

[0093] Как и для примера 1 согласно изобретению и сравнительного примера 1, поверхность микрорельефной пресс-формы после обработки смазкой для пресс-формы была изучена посредством невооруженного глаза непосредственно под флуоресцентной лампой относительно того, имела ли поверхность участок, где нанесение смазывающего средства для пресс-формы было неравномерным. В сравнительном примере 1 поверхность микрорельефной пресс-формы после обработки смазкой для пресс-формы имела участок неравномерного нанесения размером, который был замечаемым посредством невооруженного глаза (миллиметровый порядок). С другой стороны в примере 1 согласно изобретению участок неравномерного нанесения не был замечен посредством невооруженного глаза в поверхности микрорельефной пресс-формы после обработки смазкой для пресс-формы. Посредством нанесения растворителя до нанесения смазывающего средства для пресс-формы обработка смазкой для пресс-формы была предоставлена равномерно.

[0094] Так как в примере 1 согласно изобретению обработка смазкой для пресс-формы была предоставлена равномерно, микрорельефная структура была равномерно образована поверх поверхности антиотражающей пленки, полученной с использованием микрорельефной пресс-формы, как описано ниже.

[0095] Антиотражающая пленка была изготовлена, как описано ниже согласно способу, в котором фотоотверждаемая смола используется, как описано в вышеупомянутом патентном документе 4. Сначала фотоотверждаемая смола (акриловая смола) была нанесена поверх изделия (PET пленка (100 мкм толщиной)), используя опрыскиватель. Затем поверхность микрорельефной пресс-формы, которая подверглась обработке смазкой для пресс-формы согласно вышеописанному способу примера 1 согласно изобретению, была прижата к фотоотверждаемой смоле в вакууме, так что неравномерная структура микрорельефной пресс-формы была заполнена фотоотверждаемой смолой. После этого фотоотверждаемая смола в неравномерной структуре была облучена ультрафиолетовыми лучами (365 нм, 1000 мВТ/см2), тем самым фотоотверждаемая смола была отверждена. Затем микрорельефная пресс-форма была отделена от подложки, тем самым была получена антиотражающая пленка. Аналогично, антиотражающая пленка была изготовлена с использованием микрорельефной пресс-формы, которая подвергалась обработке смазкой для пресс-формы согласно вышеописанному способу сравнительного примера 1.

[0096] На Фиг. 3(a) показано микроскопическое изображение поверхности антиотражающей пленки, изготовленной с использованием микрорельефной пресс-формы, которая подвергалась обработке смазкой для пресс-формы в соответствии со способом примера 1 согласно изобретению. На Фиг. 3(b) показано микроскопическое изображение поверхности антиотражающей пленки, полученной с использованием микрорельефной пресс-формы, которая подвергалась обработке смазкой для пресс-формы согласно способу сравнительного примера 1. Следует отметить, что микроскопические изображения, показанные на Фиг. 3(a) и 3(b), были сфотографированы после того, как пластина черной смолы (акриловая пластина) была помещена поверх задней поверхности антиотражающей пленки.

[0097] Как видно из Фиг. 3(b), поверхность антиотражающей пленки, полученной с использованием микрорельефной пресс-формы, которая подвергалась обработке смазкой для пресс-формы согласно способу сравнительного примера 1, имела участок, который выглядел белым. Двумерный размер белого участка при наблюдении в направлении нормали к поверхности был от 200 мкм и меньше чем 300 мкм. Поверхность была изучена с использованием сканирующего электронного микроскопа (SEM), и множество выступов с высотой около 200 нм были обнаружены в участке, который выглядел белым. С другой стороны в участке, который выглядел черным, было обнаружено множество выступов с высотой около 400 нм. В участке, где было обнаружено множество выступов с высотой около 200 нм, высота множества выступов была относительно низкой, так что отражение не было достаточно предотвращено. Вследствие этого делается вывод, что отражающая способность была выше, так что он выглядел белым. Одной из возможных причин образования относительно низких выступов в части поверхности антиотражающей пленки является то, что на поверхности микрорельефной пресс-формы фтористое соединение было выделено в некоторых микропорах поверхности микрорельефной пресс-формы, так что глубина микропор уменьшена, и когда микрорельефная структура была перенесена, низкие выступы были образованы в части поверхности изделия. Также оценено, что, когда обработка смазкой для пресс-формы была выполнена согласно способу обработки смазкой для пресс-формы сравнительного примера 1, фтористое соединение не достаточно распространилось, так что фтористое соединение не достаточно присутствовало в некоторых участках. В участках, где фтористое соединение не достаточно присутствовало, так что способность смазывания пресс-формы была низкой, фотоотверждаемая смола не была успешно снята, так что существовали участки, где желаемая микрорельефная структура не была образована.

[0098] С другой стороны, как видно из Фиг. 3(а), поверхность антиотражающей пленки, полученная с использованием микрорельефной пресс-формы примера 1 согласно изобретению, не имела белого участка, такого как белые участки, замеченные в антиотражающей пленке, которая была произведена с использованием микрорельефной пресс-формы сравнительного примера 1 (Фиг. 3(b)). Исходя из этого результата следует понимать, что антиотражающая пленка, полученная с использованием микрорельефной пресс-формы примера 1 согласно изобретению, имела низкую отражающую способность по всей поверхности. Представляется, что низкая отражающая способность по всей поверхности приписана тому факту, что обработка смазкой для пресс-формы была предоставлена, не вызывая неравномерного нанесения согласно способу обработки смазкой для пресс-формы примера 1 согласно изобретению, и следовательно, желаемая микрорельефная структура была образована по всей поверхности антиотражающей пленки.

[0099] Как описана выше, было подтверждено, что согласно способу обработки смазкой для пресс-формы в соответствии с вариантом осуществления настоящего изобретения обработка смазкой для пресс-формы может быть предоставлена, не вызывая неравномерного нанесения, даже когда используется способ покрытия распылением при нанесении смазывающего средства для пресс-формы.

[0100] Как и для микрорельефной пресс-формы примера 1 согласно изобретению, эффективность переноса смазывающего средства для пресс-формы была изучена. Эффективность переноса, которая в настоящем документе относится к отношению в процентах количества смазывающего средства для пресс-формы, прилипающего на поверхности микрорельефной пресс-формы, к количеству выброшенного смазывающего средства для пресс-формы, была не меньше чем 60%. С другой стороны, эффективность переноса сравнительного примера 1 была не более чем 40%.

[0101] В процессе выполнения обработки смазкой для пресс-формы посредством нанесения смазывающего средства для пресс-формы согласно способу покрытия распылением без выполнения этапа нанесения растворителя, как в сравнительном примере 1, размер капель смазывающего средства для пресс-формы был увеличен и было изучено, была ли или нет улучшена вышеописанная неравномерность нанесения. В сравнительном примере 1, где смазывающее средство для пресс-формы было нанесено без выполнения этапа нанесения растворителя, растворитель испарился до того, как капли смазывающего средства для пресс-формы достигли микрорельефной пресс-формы, так что фтористое соединение не было диффундировано. Таким образом, автор настоящего изобретения попытался улучшить способность диффундирования смазывающего средства для пресс-формы посредством увеличения размера капель, так чтобы больший участок растворителя остался, когда капли достигли микрорельефной пресс-формы. Однако согласно этому способу, капли смазывающего средства для пресс-формы стекали так, что собирались в нижней части микрорельефной пресс-формы, так что произошло неравномерное нанесение. К тому же автор настоящего изобретения попытался улучшить неравномерное нанесение посредством выполнения нанесения большего числа раз, так чтобы пленка смазывающего средства для пресс-формы имела большую толщину, но эффект был мал. В обоих случаях, где размер был увеличен, и случае, где нанесение было выполнено большее число раз, эффективность переноса смазывающего средства для пресс-формы ухудшилась.

[0102] Микрорельефная пресс-форма примера 1 согласно изобретению была дополнительно изучена относительно того, было ли постороннее вещество, двумерный размер которого был больше чем 100 мкм, на поверхности микрорельефной пресс-формы после обработки смазкой для пресс-формы. При наблюдении с помощью оптического микроскопа (с 100-кратным увеличением) не было замечено постороннего вещества, двумерный размер которого был больше чем 100 мкм. Следует отметить, что, как описано выше, в примере 1 согласно изобретению было использовано двухжидкостное сопло при предварительной промывке. Когда предварительная промывка была выполнена с использованием сопла спрыска вместо двухжидкостного сопла, большое число посторонних веществ было обнаружено на поверхности после обработки смазкой для пресс-формы. Другими словами, сопло спрыска показало слабый эффект удаления посторонних веществ. Была также изучена микрорельефная пресс-форма сравнительного примера 1, и посторонние вещества были обнаружены на поверхности микрорельефной пресс-формы после обработки смазкой для пресс-формы.

[0103] Далее устройство обработки смазкой для пресс-формы варианта осуществления настоящего изобретения описывается со ссылкой на Фиг. 4(a). На фиг. 4(a) показано схематичное представление устройства 80 обработки смазкой для пресс-формы. В примере, описанном в настоящем документе, обработка смазкой для пресс-формы выполняется на микрорельефной пресс-форме 100 в виде вала. Как показано на Фиг. 4(a), устройство 80 обработки смазкой для пресс-формы включает в себя сопло 82 растворителя, сопло 84 смазывающего средства для пресс-формы, камеру 86 нанесения и ванну 88 для растворителя. Сопло 82 растворителя и сопло 84 смазывающего средства для пресс-формы предоставлены в камере 86 нанесения. Сопло 82 растворителя предоставлено на более низком уровне, чем сопло 84 смазывающего средства для пресс-формы, с заданным промежутком между ними. Сопло 82 растворителя и сопло 84 смазывающего средства для пресс-формы передвигаются посредством не показанного подъемного механизма, например, в направлениях непрерывных стрелок, показанных на Фиг. 4(a), при идентичных скоростях с заданным промежутком, поддерживаемым между ними. Соплом 82 растворителя может быть распылительное сопло, например, и может выбрасывать растворитель, который способен растворять фтористое соединение, которое имеет способность смазывания пресс-формы. Соплом 84 смазывающего средства для пресс-формы может быть распылительное сопло для выброса смазывающего средства для пресс-формы.

[0104] Ванна 88 для растворителя содержит растворитель, который способен растворять фтористое соединение, которое имеет способность смазывания пресс-формы. Ванна 88 для растворителя предоставлена снизу камеры 86 нанесения. Растворитель в ванне 88 для растворителя испаряется для образования атмосферы растворителя в камере 86 нанесения.

[0105] Микрорельефная пресс-форма 100 предоставлена в камере 86 нанесения, так что направление длинной оси микрорельефной пресс-формы 100 является в общем параллельным направлению передвижения сопла 82 растворителя и сопла 84 смазывающего средства для пресс-формы. Сопло 82 растворителя и сопло 84 смазывающего средства для пресс-формы передвигаются в вертикальном направлении, например, и микрорельефная пресс-форма 100 предоставлена так, чтобы стоять прямо, так что направление длинной оси является в общем параллельным вертикальному направлению. Растворитель наносится на микрорельефную пресс-форму 100 из сопла 82 растворителя, передвигающегося в направлении длинной оси микрорельефной пресс-формы 100. На этом этапе микрорельефная пресс-форма 100 вращается посредством не показанного механизма вращения вдоль направления периметра микрорельефной пресс-формы 100. Таким образом, растворитель наносится по всей поверхности периметра микрорельефной пресс-формы 100. Поверх части поверхности периметра микрорельефной пресс-формы 100, на которую был нанесен растворитель, смазывающее средство для пресс-формы наносится посредством сопла 84 смазывающего средства для пресс-формы. Сопло 84 смазывающего средства для пресс-формы передвигается параллельно длинной оси микрорельефной пресс-формы 100, как и сопло 82 растворителя. Между тем микрорельефная пресс-форма 100 вращается так, что смазывающее средство для пресс-формы наносится по всей поверхности периметра.

[0106] Когда обработка проходит от верхнего конца к нижнему концу микрорельефной пресс-формы 100, смазывающее средство для пресс-формы может быть распылено из сопла 84 смазывающего средства для пресс-формы, тогда как растворитель распыляется из сопла 82 растворителя. Сопло 82 растворителя и сопло 84 смазывающего средства для пресс-формы передвигаются параллельно длинной оси с заданным промежутком. Следует отметить, что, например, каждое из сопла 82 растворителя и сопла 84 смазывающего средства для пресс-формы может быть независимо передвинуто так, чтобы смазывающее средство для пресс-формы наносилось после того, как нанесен растворитель.

[0107] Например, когда нанесение растворителя и нанесение смазывающего средства для пресс-формы выполняются на микрорельефной пресс-форме 100 в виде вала, которая имеет диаметр 65 мм и длину 370 мм, расстояние между соплом 82 растворителя и соплом 84 смазывающего средства для пресс-формы составляет 70 мм. Растворитель наносится за 180 секунд в каждом цикле со скоростью потока 0,06 л/сек, углом выброса 30° и давлением выброса от 0,2 МПа до 0,4 МПа.

Смазывающее средство для пресс-формы наносится со скоростью потока 0,008 л/сек, углом выброса 30°, давлением выброса атомизированного воздуха 0,4 МПа и давлением выброса приточного воздуха 0,3 МПа. Когда нанесение смазывающего средства для пресс-формы выполняется посредством трех циклов, например, продолжительность нанесения смазывающего средства для пресс-формы составляет 37 секунд в каждом цикле и отсюда общая продолжительность нанесения составляет 111 секунд. После того как растворитель нанесен поверх микрорельефной пресс-формы 100, существует 60-секундный интервал до того, как наносится смазывающее средство для пресс-формы. Когда сопло 82 растворителя и сопло 84 смазывающего средства для пресс-формы передвигаются вдоль направления длинной оси с заданным промежутком, поддерживаемым между ними, так что обработка проходит от верхнего конца до нижнего конца микрорельефной пресс-формы 100, сопло 82 растворителя и сопло 84 смазывающего средства для пресс-формы передвигаются вниз на 10 см/сек с заданным промежутком, поддерживаемым между ними. Микрорельефная пресс-форма 100 вращается со скоростью 60 об/мин.

[0108] В устройстве 80 обработки смазкой для пресс-формы смазывающее средство для пресс-формы наносится поверх микрорельефной пресс-формы 100 в камере 86 нанесения и вследствие этого смазывающее средство для пресс-формы наносится в атмосфере растворителя. Вследствие этого, как описано выше, смазывающее средство для пресс-формы легко распространяется. Следует отметить, что, например, восходящий поток порождается в камере 86 нанесения, как показано прерывистыми стрелками на Фиг. 4(a), тем самым атмосфера растворителя может быть эффективно произведена в камере 86 нанесения.

[0109] Используемым распылительным соплом для нанесения смазывающего средства для пресс-формы может быть, например, одножидкостное сопло или двухжидкостное сопло. Посредством использования двухжидкостного сопла капли смазывающего средства для пресс-формы, подлежащие выбросу, могут быть атомизированы. В качестве альтернативы может быть использовано вихревое сопло. Посредством использования вихревого сопла, может быть порожден спиральный воздушный поток, так что закручивающиеся капли смазывающего средства для пресс-формы могут быть нанесены поверх поверхности микрорельефной пресс-формы 100. Здесь удар, который происходит, когда капли смазывающего средства для пресс-формы сталкиваются с микрорельефной пресс-формой 100, может быть уменьшен, так что капли, которые отскакивают обратно от поверхности микрорельефной пресс-формы 100, могут быть уменьшены. Автор настоящего изобретения использовал двухжидкостное сопло и вихревое сопло для нанесения смазывающего средства для пресс-формы и сравнивал эффективности переноса. Эффективность переноса двухжидкостного сопла была 40-60%, а эффективность переноса вихревого сопла была 20-40%. Вследствие этого двухжидкостное сопло является предпочтительным с точки зрения эффективности переноса. Следует отметить, что согласно исследованиям, проведенным автором настоящего изобретения, эффективность переноса вихревого сопла была увеличена до 60-80% посредством корректировки условий среды (например, использования сильно герметичной конструкции) или использования способа электростатического покрытия. Нанесение смазывающего средства для пресс-формы может быть реализовано посредством способа электростатического распыления. Как в случае двухжидкостного сопла, так и в случае вихревого сопла, фильтр может быть предоставлен на кончике сопла для предотвращения выброса постороннего вещества, содержащегося в смазывающем средстве для пресс-формы. Следует отметить, что распылительное сопло, используемое для нанесения растворителя, может быть распылительным соплом, которое является аналогичным тому, что используется для нанесения смазывающего средства для пресс-формы.

[0110] В устройстве 80 обработки смазкой для пресс-формы, показанном на Фиг. 4(a), микрорельефная пресс-форма 100 в виде вала предоставлена так, чтобы стоять прямо, так что направление длинной оси является в общем параллельным вертикальному направлению, хотя направление длинной оси микрорельефной пресс-формы 100 в виде вала может быть наклонено от вертикального направления. Отклонение направления длинной оси микрорельефной пресс-формы 100 в виде вала от вертикального направления описано со ссылкой на Фиг. 4(b).

[0111] Отклонение от вертикального направления было изучено, используя микрорельефную пресс-форму 100 в виде вала с диаметром 65 мм и длиной 345 мм при условиях, что скорость вращения микрорельефной пресс-формы 100 была 60 об/мин и скорость передвижения сопел была 10 мм/сек. Расстояние между соплом 84 и микрорельефной пресс-формой 100 (WD, показанное на Фиг. 4(b)) было 70 мм. Следует отметить, что в настоящем документе, как показано на Фиг. 4(b), WD является расстоянием между осью J2, проходящей через центр нижней поверхности микрорельефной пресс-формы 100 и продолжающейся в вертикальном направлении, и кончиком сопла 84. Было изучено расстояние X между центральной осью J1 микрорельефной пресс-формы 100 и осью J2, проходящей через центр нижней поверхности микрорельефной пресс-формы 100 и продолжающейся в вертикальном направлении (расстояние между центром верхней поверхности микрорельефной пресс-формы 100 и осью J2). Когда X>10 мм, происходило неравномерное нанесение смазывающего средства для пресс-формы. Было также изучено расстояние WD. Когда WD<20 мм и WD>130 мм, происходило неравномерное нанесение смазывающего средства для пресс-формы. Вследствие этого в этом случае предпочтительно, чтобы X≤10 мм, и предпочтительно, чтобы 20 мм≤WD≤120 мм.

[0112] Как описано ниже, выполнение этапа промывки микрорельефной пресс-формы (Фиг. 1(b)) до нанесения растворителя улучшает эффект обработки смазкой для пресс-формы по сравнению со случаем, где промывка не выполняется.

[0113] Когда микрорельефная пресс-форма, которая была подвергнута анодированию и травлению, была оставлена на воздухе на длительный период времени до того, как была выполнена обработка смазкой для пресс-формы, способность смазывания пресс-формы была недостаточно получена в некоторых случаях. На поверхности пористого слоя оксида алюминия после анодирования присутствуют водный оксид алюминия, хелат алюминия-щавелевой кислоты и оксалат. Когда микрорельефная пресс-форма оставлена на воздухе, вещества, присутствующие поверх поверхности, вызывают реакцию с влагой в воздухе, так что образуется гидрат оксида алюминия или карбоновая кислота, которая происходит из оксалата. Когда гидрат образуется на поверхности анодированной оксидной пленки, прилипание фтористого соединения к поверхности ухудшается. Вследствие этого оценено, что, после того как выполнена обработка смазкой для пресс-формы, способность смазывания пресс-формы не может быть достаточно получена.

[0114] Как описано ниже, способность смазывания пресс-формы была изучена на основе угла контакта для воды поверхности микрорельефной пресс-формы после обработки смазкой для пресс-формы. Когда микрорельефная пресс-форма, которая подверглась анодированию и травлению, была оставлена на воздухе на длительный период времени (дольше чем 48 часов), до того как была выполнена обработка смазкой для пресс-формы, угол контакта поверхности после обработки смазкой для пресс-формы был мал по сравнению с микрорельефной пресс-формой, на которой была выполнена обработка смазкой для пресс-формы в пределах 48 часов после анодирования и травления. Когда обработка смазкой для пресс-формы была выполнена в пределах одного дня после анодирования и травления, и в дальнейшем угол контакта для воды был измерен, он был не меньше чем 140°. С другой стороны, когда микрорельефная пресс-форма была оставлена на воздухе на 3 дня после анодирования и травления и затем подвергнута обработке смазкой для пресс-формы, угол контакта для воды был не более чем 135°. Таким образом, угол контакта для воды поверхности микрорельефной пресс-формы, которая подверглась обработке смазкой для пресс-формы после того, как была оставлена на воздухе на 3 дня, был меньше, чем угол контакта для воды поверхности микрорельефной пресс-формы, которая подверглась обработке смазкой для пресс-формы в пределах одного дня после анодирования и травления. Делается вывод, что, когда микрорельефная пресс-форма оставлена на воздухе, как описано выше, на поверхности производится много гидратов. Делается вывод, что поверхность с гидратами, произведенными на ней, показывает слабое прилипание фтористого соединения, и вследствие этого, когда гидраты произведены, угол контакта поверхности для воды после обработки смазкой для пресс-формы уменьшается. Малый угол контакта поверхности после обработки смазкой для пресс-формы означает, что способность смазывания пресс-формы слабая. Другими словами, когда угол контакта поверхности после обработки смазкой для пресс-формы мал, способность смазывания пресс-формы не может быть достаточно получена. Вследствие этого, когда микрорельефная пресс-форма, угол контакта которой после обработки смазкой для пресс-формы мал, используется для производства антиотражающей пленки, желаемая микрорельефная структура не может быть образована в некоторых случаях.

[0115] Как описано ниже, даже когда микрорельефная пресс-форма оставлена на воздухе на 2-23 дня после анодирования и травления, угол контакта для воды поверхности микрорельефной пресс-формы после обработки смазкой для пресс-формы может быть увеличен посредством промывки поверхности микрорельефной пресс-формы до того, как нанесены растворитель и смазывающее средство для пресс-формы, по сравнению со случаем, где промывка не выполнялась.

[0116] Автор настоящего изобретения промыл образцы микрорельефных пресс-форм согласно разным способам промывки и изучил угол контакта для воды поверхности после обработки смазкой для пресс-формы. В дальнейшем в этом документе описаны экспериментальные результаты данного изучения. Способы промывки, изученные в настоящем документе, включают в себя облучение с помощью эксимерного УФ-света, промывку водопроводной водой с помощью ультрачистой воды, промывку погружением с помощью воды с пониженным содержанием электролитических ионов, промывку погружением с помощью ацетона и промывку погружением с помощью фосфорной кислоты.