Изобретение относится к области машиностроения (литейное производство), более конкретно к способам определения механических свойств материалов литых стержневых деталей, а именно к способам определения динамических: модуля упругости Юнга и коэффициента Пуассона.

Из уровня техники известны способы определения статического модуля упругости Юнга (Авторское свидетельство СССР №954850, МПК G01N 3/08, 1982; Авторское свидетельство СССР №957054, МПК G01N 3/42, 1982; патент РФ №2292029, МПК G01N 3/08, 2006), основанные на растяжении и сжатии образцов.

Однако эти способы не предназначены для определения динамических: модуля упругости Юнга и коэффициента Пуассона.

Наиболее близко к заявляемому техническому решению, принятому за прототип, относится способ определения динамического модуля упругости Юнга [ГОСТ 25095-82 «Метод определения модуля упругости (модуля Юнга)»]. Способ основан на испытаниях образцов с круглым сечением диаметром 6 мм или прямоугольным сечением 6×8 мм и длиной 60-65 мм, установленных в приспособление между двумя пьезоэлементами, определении самой низкой резонансной частоты образца анализатором при плавном изменении частоты генератора, определении плотности и вычислении модуля Юнга по известной формуле.

Недостатком указанного способа является то, что он не учитывает влияния технологии изготовления стержневых литых деталей на величину динамического модуля упругости Юнга, а также не позволяет определить динамический коэффициент Пуассона.

Задача изобретения состоит в устранении указанных недостатков, а именно получении способа определения динамических: модуля упругости Юнга и коэффициента Пуассона стержневых литых деталей.

Поставленная задача решается расчетно-экспериментальным способом. Сущность этого способа состоит в том что образец в виде толстостенного кольца изготавливают по технологии реальной литой стержневой детали, образец изготавливают по технологии реальной литой стержневой детали, подвешивают на упругой подвеске через центральное отверстие и импульсным силовым воздействием, последовательно по боковой и торцевой поверхности образца возбуждают в нем собственные формы колебаний, причем акустический сигнал, исходящий от образца, воспринимает микрофон и через предусилитель передает в анализатор, при помощи которого экспериментально определяют, по крайней мере, пять резонансных частот, после чего создают конечно-элементную динамическую модель, рассчитывают пять собственных частот и форм колебаний образца и методом аппроксимации определяют значения динамических: модуля упругости Юнга и коэффициента Пуассона.

Кроме того, отличие состоит в том, что в качестве упругой подвески, на которую подвешивают испытываемый образец, используют, например, резиновый шнур.

Отличие состоит также в том, что в качестве импульсного силового воздействия используют 10 ударов молотка весом 3 кг.

Еще одно отличие состоит в том, что исходными данными конечно-элементной динамической модели образца являются: геометрические размеры и экспериментально полученная плотность образца, а также табличные значения модуля упругости Юнга и коэффициента Пуассона для сплава.

Отличием также является то, что сначала задают диапазоны изменения динамических: модуля упругости Юнга и коэффициента Пуассона, а затем с помощью метода аппроксимации определяют их значения, при которых пять рассчитанных резонансных частот совпадают с экспериментальными в пределах 0,1%.

Технический результат, который получают от использования данного способа, заключается в том, что на стадии проектирования литых стержневых деталей при создании их динамической математической модели для оптимизации динамических и прочностных характеристик используют уточненные значения динамического модуля упругости Юнга и динамического коэффициента Пуассона. В результате получают отливки с заданными физико-механическими характеристиками.

Предложенное изобретение иллюстрируется чертежами, на которых изображено:

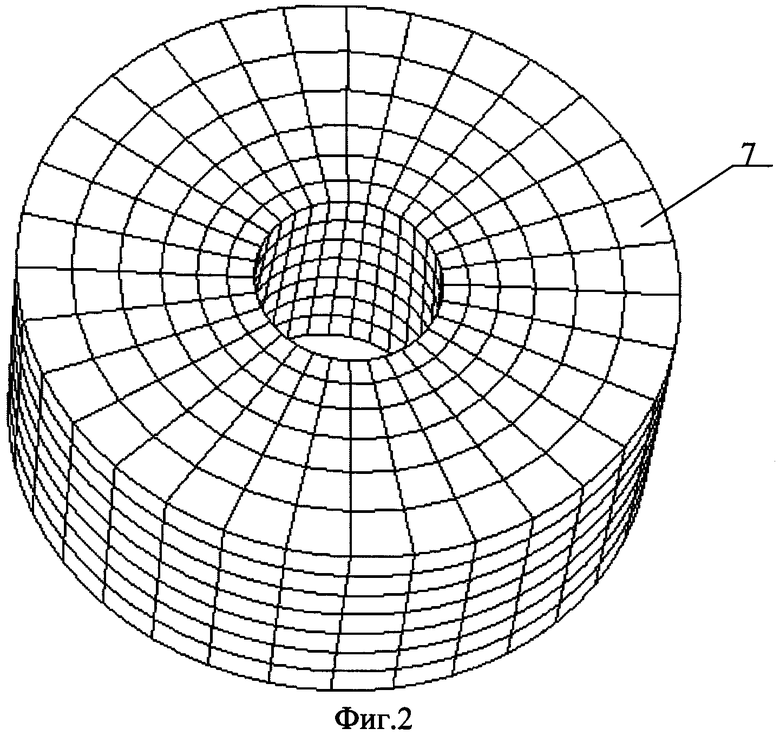

на фиг.1 - блок-схема испытания толстостенного образца;

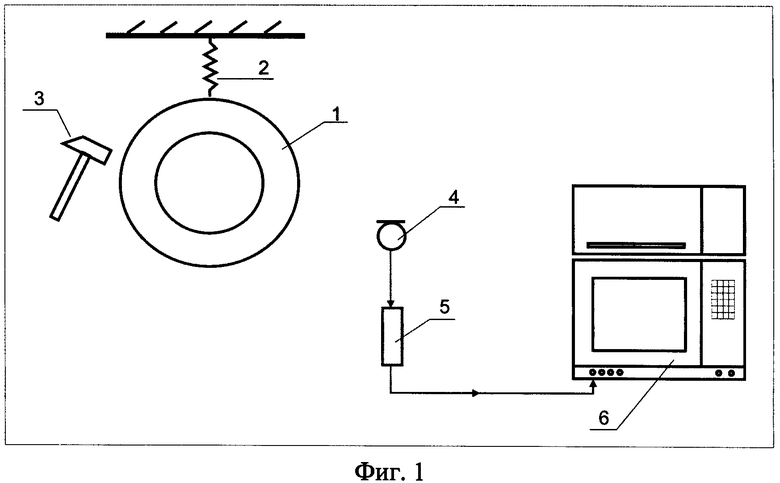

на фиг.2 - конечно-элементная модель образца в виде толстостенного кольца.

Динамические: модуль упругости Юнга и коэффициент Пуассона по предлагаемому способу определяют расчетно-экспериментальным методом в следующей последовательности:

1. Выбирают форму образца в виде толстостенного кольца 1.

2. Образец изготавливают с применение формовочных смесей и режимов заливки как при изготовлении реальной литой стержневой детали (общий вид литейной формы приведен в приложении 1).

3. Образец подвешивают (см. приложение 2) через центральное отверстие на упругой подвеске 2 (резиновый шнур), подобная упругая подвеска практически не оказывает влияния на резонансные формы колебаний образца, а колебания возбуждают последовательно по боковой и торцевой поверхности образца путем импульсного силового воздействия ударами молотка 3 (по крайней мере 10 ударов по 10 кг каждый).

4. Акустический сигнал от образца воспринимает микрофон 4 и через предусилитель 5 передает на анализатор (БПФ) 6, который определяет пять собственных частот, которые отражены в таблице 1.

5. По ГОСТ 20018 «Метод определения плотности» определяют экспериментальным путем реальную плотность образца с погрешностью не более 0,01 г/см3.

6. Создают конечно-элементную динамическую модель образца в виде толстостенного кольца (фиг.2, где 7- I-ый конечный элемент) исходными данными которой являются:

- геометрические размеры образца, уточненные после его отливки;

- экспериментально по ГОСТ 20018 полученная плотность образца;

- табличные значения модуля упругости Юнга и коэффициента Пуассона для сплава.

7. Рассчитывают, по крайней мере, пять форм и пять собственных частот колебаний образца 1 (см. приложение 3) и методом аппроксимации, в заданных диапазонах изменения значений модуля упругости Юнга и коэффициента Пуассона, определяют значения динамических: модуля упругости Юнга и коэффициента Пуассона, при которых рассчитанные частоты совпадают с экспериментальными в пределах 0,1%.

Таким образом, использование предложенного способа определения модуля упругости Юнга и коэффициента Пуассона стержневых литых деталей позволяет определить значения динамического модуля упругости Юнга и динамического коэффициента Пуассона стержневых литых деталей.

Полученные таким способом уточненные значения динамического модуля упругости Юнга и динамического коэффициента Пуассона могут быть использованы в динамических математических моделях при разработке компьютерной технологии проектирования литых стержневых деталей с заданными физико-механическими характеристиками (колокола, картер двигателя автомобиля, блок цилиндров, клапанные крышки и др.).

Впервые в мире без дополнительной доводки (настройки) получены сверхтяжелые колокола, образующие музыкальный аккорд, т.е. каждый колокол с точностью менее 1,3% совпадает с заданной нотой, что отражено в таблице 2.

Достоверность полученных этим способом значений динамического модуля упругости Юнга и динамического коэффициента Пуассона бронзовых стержневых литых деталей была подтверждена при воссоздании тяжелых колоколов Троице-Сергеевой Лавры (Царь-колокол - 72 т, Благовест - 37 т, Первенец - 27 т).

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустический способ определения упругих констант токопроводящих твёрдых тел | 2017 |

|

RU2660770C1 |

| Способ определения коэффициента Пуассона | 1986 |

|

SU1348703A1 |

| Способ определения комплексного модуля Юнга мягких вязкоупругих материалов | 1985 |

|

SU1350546A1 |

| Способ определения динамических модулей упругости материалов | 1984 |

|

SU1234753A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2517989C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ВЯЗКОУПРУГИХ ЖИДКИХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2411500C1 |

| Способ контроля механических напряжений в полупроводниковой пластине | 1983 |

|

SU1087779A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ЮНГА МАТЕРИАЛА МИКРО- И НАНОЧАСТИЦ | 2012 |

|

RU2494038C1 |

| Способ определения динамического модуля сдвига | 1988 |

|

SU1525549A1 |

| СЕЙСМОМЕТРИЧЕСКИЙ СПОСОБ МОНИТОРИНГА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ЗДАНИЙ И/ИЛИ СООРУЖЕНИЙ | 2012 |

|

RU2515130C1 |

Настоящее изобретение относится к способам определения механических свойств материалов литых деталей, изготовленных литьем в стержневые формы, а именно к способам определения динамических: модуля упругости Юнга и коэффициента Пуассона. Сущность: определяют плотность образца, образец изготавливают по технологии реальной литой детали, подвешивают на упругой подвеске через центральное отверстие и импульсным силовым воздействием, последовательно по боковой и торцевой поверхности образца возбуждают в нем собственные формы колебаний. Акустический сигнал, исходящий от образца, воспринимает микрофон и через предусилитель передает в анализатор, при помощи которого экспериментально определяют, по крайней мере, пять резонансных частот. Создают конечно-элементную динамическую модель, рассчитывают пять собственных частот и форм колебаний образца. Методом аппроксимации определяют значения динамических: модуля упругости Юнга и коэффициента Пуассона. Технический результат: возможность получения способа определения динамических: модуля упругости Юнга и коэффициента Пуассона литых деталей. 5 з.п. ф-лы, 2 ил., 2 табл.

1. Способ определения модуля упругости Юнга и коэффициента Пуассона литых деталей, включающий испытание образца, установленного в приспособление, возбуждение собственной формы колебаний, определение, по крайней мере, одной резонансной частоты анализатором, определение плотности образца и вычисление статического значения модуля упругости Юнга по известной формуле, отличающийся тем, что образец изготавливают по технологии реальной литой детали, подвешивают на упругой подвеске через центральное отверстие и импульсным силовым воздействием последовательно по боковой и торцевой поверхности образца возбуждают в нем собственные формы колебаний, причем акустический сигнал, исходящий от образца, воспринимает микрофон и через предусилитель передает в анализатор, при помощи которого экспериментально определяют, по крайней мере, пять резонансных частот, после чего создают конечно-элементную динамическую модель, рассчитывают пять собственных частот и форм колебаний образца и методом аппроксимации определяют значения динамических: модуля упругости Юнга и коэффициента Пуассона.

2. Способ по п.1, отличающийся тем, что образец изготавливают в виде толстостенного кольца.

3. Способ по п.1, отличающийся тем, что в качестве упругой подвески, на которую подвешивают испытываемый образец, используют, например, резиновый шнур.

4. Способ по п.1, отличающийся тем, что в качестве импульсного силового воздействия используют 10 ударов молотка весом 3 кг.

5. Способ по п.1, отличающийся тем, что исходными данными конечно-элементной динамической модели образца являются: геометрические размеры и экспериментально полученная плотность образца, а также табличные значения модуля упругости Юнга и коэффициента Пуассона для сплава.

6. Способ по п.1, отличающийся тем, что сначала задают диапазоны изменения динамических: модуля упругости Юнга и коэффициента Пуассона, а затем с помощью метода аппроксимации определяют их значения, при которых пять резонансных рассчитанных частот совпадают с экспериментальными в пределах 0,1%.

| СПОСОБ ОПРЕДЕЛЕНИЯ МОДУЛЯ УПРУГОСТИ ЮНГА МАТЕРИАЛОВ | 2005 |

|

RU2292029C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2146818C1 |

| Способ определения физико-механических характеристик ортотропных материалов | 1984 |

|

SU1366912A1 |

| CN 201122140 Y, 24.09.2008. | |||

Авторы

Даты

2011-10-20—Публикация

2010-06-17—Подача