Связка на основе меди для изготовления алмазного инструмента.

Изобретение относится к порошковой металлургии, к способам получения композиционных материалов. Изобретение может быть использовано в качестве связок на основе меди при изготовлении алмазного режущего инструмента для стройиндустрии и камнеобработки, включая отрезные сегментные круги (АОСК) различной конструкции, применяемые при реконструкции шоссейных дорог, взлетно-посадочных полос аэродромов, реновации металлургических предприятий, АЭС, мостов и других сооружений; сверла и АОСК для резки высокопрочных сортов железобетона.

Связка оказывает влияние на конструкцию инструмента. В зависимости от связки выбирается материал корпуса, метод соединения алмазоносного слоя с корпусом. Физико-механические свойства связок предопределяют возможную получаемую форму и размеры алмазно-абразивного инструмента.

Известна связка для изготовления алмазного инструмента (RU 2286241 C2, опублик. 2006.07.07.), содержащая металл, выбранный из группы железа Периодической системы, карбид титана и соединение металла с металлоидом. С целью повышения прочности связки и надежности закрепления алмазного зерна в связке дополнительно содержится карбид циркония.

Недостатком известной связки является использование дорогостоящего и токсичного кобальта, а также более низкой скорости резания высоко армированного железобетона и снижение ресурса работы инструмента.

Прототипом заявленного изобретения является связка для изготовления алмазного инструмента (RU 2172238 C2, опублик. 2001.08.20, кл. B24D 3/06), содержащая основу в виде меди и добавки в виде олова, никеля, алюминия и ультрадисперсного алмаза.

Недостатком известного материала является недостаточная износостойкость, твердость, прочность и ударная вязкость.

В изобретении достигается технический результат, заключающийся в повышении износостойкости материала без существенного увеличения температуры спекания при его получении, а также твердости, прочности и ударной вязкости.

Указанный технический результат достигается следующим образом.

Связка на основе меди для изготовления алмазного инструмента включает компоненты при следующем соотношении, мас.%:

Cu=30-60

Fe=20-35

Co=10-15

Sn=0-10,5

WC=0-20

Легирующая добавка - 0,01-5.

Легирующая добавка вводится в виде нанопорошка с удельной поверхностью 75-150 м2/г.

При этом в качестве легирующей добавки используют углеродные нанотрубки или нанодисперсный алмаз.

За счет наличия в связке меди, а также железа, кобальта и упрочняющих наночастиц, связка удовлетворяет следующим требованиям:

а) обладает хорошей смачиваемостью по отношению к алмазу;

б) прочно удерживает алмазные зерна;

в) обеспечивает самозатачивание, т.е. по мере затупления алмазных зерен изнашивается, способствуя выкрашиванию затупившихся зерен и вскрытию режущих граней новых зерен;

г) обладает достаточной термостойкостью и имеет высокую теплопроводность;

д) в паре с обрабатываемым материалом имеет минимальный коэффициент трения;

е) имеет коэффициент линейного расширения, приближающийся к коэффициенту линейного расширения алмаза;

ж) не вступает в химическое взаимодействие с обрабатываемым материалом и охлаждающей жидкостью;

з) обладает достаточной термостойкостью и имеет хорошую теплопроводность;

и) не вступает в химическое взаимодействие с обрабатываемым материалом и охлаждающей жидкостью.

Легирующие добавки указанного состава обеспечивают высокую твердость, жаропрочность и термостойкость связок, что в свою очередь приводит к повышению скорости резания и ресурса работы инструмента.

Содержания легирующих добавок в количестве ниже минимального значения указанного диапазона (0,01 мас.%) недостаточно для эффективного дисперсного упрочнения связки и их влияние на структуру и свойства полученного материала незначительно. При превышении максимального значения диапазона (5 мас.%)) содержание легирующего материала - нанокомпонента слишком велико. Так как легирующие добавки являются более тугоплавкими, твердыми и имеющими высокие модули упругости материалами по сравнению с медью, то они выступают в роли концентраторов напряжений, что сильно охрупчивает материал и приводит к снижению прочностных характеристик и износостойкости связки, а также требуют повышения температуры спекания и обладают плохой прессуемостью.

Указанные диапазоны концентрации легирующих добавок (0,01-5% мас.%) справедливы только для нанодисперсных порошков с удельной поверхностью 75-150 м2/г, поскольку, как следует из теоретических и экспериментальных данных, эффективность дисперсного упрочнения зависит не только от содержания наночастиц в сплаве, но и от их среднего размера, который, в свою очередь, может быть рассчитан по удельной поверхности нанопорошка.

Связки могут быть получены методом порошковой металлургии: спеканием с последующим прессованием при температуре спекания. Этот метод является высокопроизводительным, так как продолжительность процесса нагрева до температуры спекания, выдержка при температуре спекания, прессование и охлаждение до комнатной температуры не превышает 15 минут. Высокие скорости нагрева и равномерное распределение температур в рабочей камере обеспечиваются за счет пропускания электрического тока через спекальную форму, которая одновременно является и пресс-формой.

По окончании выдержки при температуре отжига сразу же проводится прессование для обеспечения необходимых плотности и формы изделий. Конструкция пресс-формы позволяет проводить процесс в инертной или защитной атмосфере, что повышает качество инструмента.

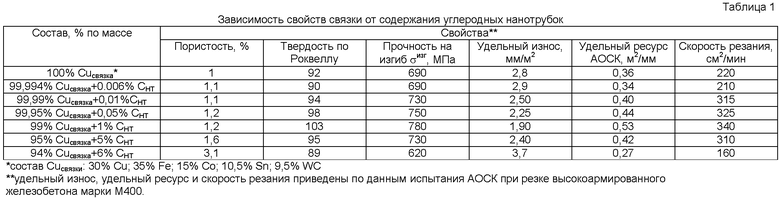

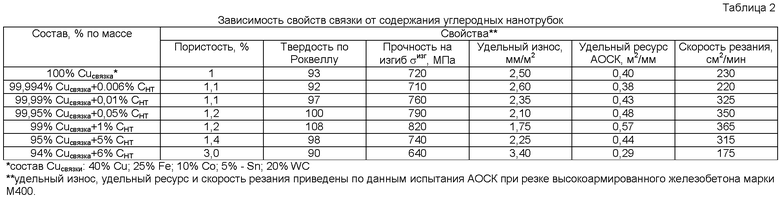

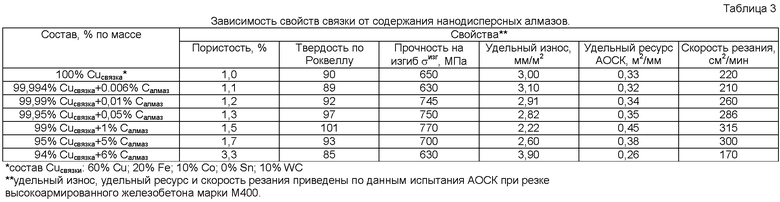

В таблицах 1-3 приведены примеры, показывающие зависимость свойств связки от ее состава и содержания легирующей добавки.

Как следует из теоретических и экспериментальных данных, эффективность дисперсного упрочнения зависит не только от содержания наночастиц в сплаве, но и от их среднего размера, который, в свою очередь, может быть рассчитан по удельной поверхности нанопорошка. В таблице 4 приведены примеры зависимости свойств связки от удельной поверхности вводимых добавок.

**удельный износ, удельный ресурс и скорость резания приведены по данным испытания АОСК при резке высокоармированного железобетона марки М400.

Материалы связок по изобретению обеспечат лучшие экономические показатели по сравнению с аналогами ведущих мировых производителей по критериям цена/ресурс и цена/производительность. Так, например, алмазосодержащие сегменты для резки асфальта работают в сверхтвердой абразивной среде. Традиционное упрочнение матрицы за счет введения карбида вольфрама имеет ограничение по концентрации из-за необходимости повышения температуры спекания (это означает снижение прочности алмазов и дополнительный износ технологической оснастки).

Введение легирующих добавок - нанопорошков алмаза или нанотрубок обеспечивает высокую прочность, теплопроводность и ударную вязкость. Контролируемые малые добавки легирующих элементов дают уникальное сочетание свойств: прочности, твердости, ударной вязкости, износостойкости коэффициента трения в зоне резания, что позволяет повысить скорость резания на 30-60% и увеличить ресурс изделий в особо нагруженных условиях, например при резке высоко армированного железобетона, на 15-50%, относительно базового варианта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2010 |

|

RU2432247C1 |

| СВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2005 |

|

RU2286243C1 |

| Связка на основе высокоэнтропийного сплава для изготовления алмазного инструмента | 2024 |

|

RU2835270C1 |

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА СО СВЕРХТВЕРДЫМ МАТЕРИАЛОМ | 2012 |

|

RU2487006C1 |

| СВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2005 |

|

RU2286242C1 |

| СВЯЗКА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2005 |

|

RU2286241C1 |

| СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА СО СВЕРХТВЕРДЫМ МАТЕРИАЛОМ | 2012 |

|

RU2487005C1 |

| Связка на основе меди для изготовления алмазного инструмента | 2017 |

|

RU2644225C1 |

| Алмазный инструмент на теплопроводной металлической связке | 2017 |

|

RU2679807C1 |

| Связка для изготовления алмазного инструмента | 2022 |

|

RU2827866C2 |

Изобретение относится к порошковой металлургии, в частности к изготовлению алмазных режущих инструментов для стройиндустрии и камнеобработки, в частности отрезные сегментные круги, канаты для резки железобетона и асфальта, сверла для резки монолитного железобетона; диски и канаты для карьерной добычи натурального камня и крупно-серийного производства облицовочных материалов. Связка на основе меди содержит, мас.%: Cu 30-60; Fe 20-35; Со 10-15; Sn 0-10,5; WC 0-20; легирующая добавка 0,01-5. Легирующая добавка вводится в виде нанопорошка с удельной поверхностью 75-150 м2/г. Полученный материал обладает высокой износостойкостью без существенного увеличения температуры спекания при его получении, а также твердостью, прочностью и ударной вязкостью. 1 з.п. ф-лы, 4 табл.

1. Связка на основе меди для изготовления алмазного инструмента, включающая железо, кобальт, олово, карбид вольфрама и легирующую добавку в виде нанопорошка с удельной поверхностью 75-150 м2/г при следующем соотношении компонентов, мас.%:

2. Связка по п.1, которая в качестве легирующей добавки содержит углеродные нанотрубки или нанодисперсный алмаз.

| Металлическая связка | 1980 |

|

SU865645A1 |

| Металлическая связка для абразивного инструмента | 1983 |

|

SU1087320A1 |

| Связка для изготовления алмазного инструмента | 1983 |

|

SU1114537A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Щеточный узел электрической машины | 1986 |

|

SU1403167A1 |

Авторы

Даты

2011-10-27—Публикация

2010-03-01—Подача