Настоящее изобретение касается применения полимерных микрочастиц в строительных смесях с гидравлическим затвердеванием для улучшения их устойчивости к замерзанию или попеременному замерзанию и оттаиванию.

Важное значение для сопротивляемости бетона замерзанию и попеременному замерзанию и оттаиванию при одновременном воздействии оттаивающих средств имеют плотность его структуры, определенная прочность матрикса и наличие определенной структуры пор. Связанный цементом бетон имеет структуру, пронизанную капиллярными порами (радиус 2 мкм - 2 мм) или гелевыми порами (радиус 2-50 нм). Содержащаяся в них поровая вода, в зависимости от диаметра пор, различается по своему состоянию. В то время как вода в капиллярных порах сохраняет свои обычные свойства, в гелевых порах классификация различает конденсированную воду (мезопоры, 50 нм) и адсорбционно-связанную поверхностную воду (микропоры, 2 нм), температура замерзания которой может, например, находиться существенно ниже -50°С [M.J.Setzer, Interaction of water with hardened cement paste, "Ceramic Transactions" 16 (1991) 415-39]. Вследствие этого даже при сильном охлаждении бетона часть поровой воды не замерзает (метастабильная вода). При одинаковой температуре давление пара надо льдом, однако, ниже, чем над водой. Поскольку лед и метастабильная вода существуют одновременно и рядом друг с другом, возникает перепад давления паров, что ведет к диффузии воды, находящейся еще в жидком состоянии, ко льду и ее замерзанию, благодаря чему происходит обезвоживание более мелких пор и накопление воды в более крупных. Такое перераспределение воды ввиду охлаждения происходит в любой пористой системе и в основном зависит от распределения пор.

Искусственное введение в бетон пор микроскопического размера, таким образом, в первую очередь создает так называемые расширительные пространства для расширяющегося льда и ледяной воды. В этих порах возможно расширение замерзающей поровой воды или принятие внутреннего давления и напряжения от льда и ледяной воды без образования микротрещин и, следовательно, ущерба бетону от мороза. Принципиальный способ работы таких систем воздушных пор в связи с механизмом повреждения бетона морозом описан в целом ряде обзоров [Schulson, Erland M. (1998) Ice damage to concrete. CRREL Special Report 98-6; S.Chatterji, Freezing of air-entrained cement-based materials and specific actions of air-entraining agents, "Cement & Concrete Composites" 25 (2003) 759-65; G.W.Scherer, J.Chen & J.Valenza, Methods for protecting concrete from freeze damage, US-Patent 6,485,560 B1 (2002); M.Pigeon, B.Zuber & J.Marchand, Freeze/thaw resistance, "Advanced Concrete Technology" 2 (2003) 11/1-11/17; B.Erlin & B.Mather, A new process by which cyclic freezing can damage concrete - the Erlin/Mather effect, "Cement & Concrete Research" 35(2005) 1407-11].

Предпосылка для улучшения устойчивости бетона при попеременном замерзании и оттаивании состоит в том, чтобы расстояние от любой точки в цементном камне до ближайшей искусственной воздушной поры не превышало определенной величины. Это расстояние также называют коэффициентом расстояния или пространственным коэффициентом Пауэрса ("Powers spacing factor") [T.C.Powers, The air requirement of frost-resistant concrete, "Proceedings of the Highway Research Board" 29 (1949) 184-202]. При этом лабораторные испытания показали, что превышение «пространственного коэффициента Пауэрса» в 500 мкм ведет к повреждению бетона при попеременном замерзании и оттаивании. Чтобы достичь этого при ограниченном количестве воздушных пор необходимо, чтобы диаметр искусственно формируемых воздушных пор был менее 200-300 мкм [K.Snyder, K.Natesaiyer & K. Hover, The stereological and statistical properties of entrained air voids in concrete: A mathematical basis for air void systems characterization) "Materials Science of Concrete" VI (2001) 129-214].

Формирование искусственной системы воздушных пор существенно зависит от состава и единообразия заполнителей, вида и количества цемента, консистенции бетона, использованных мешалок, продолжительности перемешивания, температуры, но также и от типа и количества порообразователя. Принимая во внимание соответствующие правила изготовления, этим влиянием можно управлять, однако возможен целый ряд нежелательных эффектов, что в конечном итоге ведет к тому, что желаемое содержание воздуха в бетоне может оказаться превышено или не достигнуто, что отрицательно влияет на прочность или морозоустойчивость бетона.

Прямая дозировка таких искусственных воздушных пор невозможна, но посредством добавления так называемых порообразователей можно стабилизировать воздух, вводимый при перемешивании [L.Du & K.J.Folliard, Mechanism of air entrainment in concrete "Cement & Concrete Research" 35 (2005) 1463-71]. Обычные порообразователи для формирования воздушных пор обычно имеют структуру, сходную с таковой поверхностно-активных веществ, они разделяют вводимый при перемешивании воздух на маленькие пузырьки с диаметром по возможности менее 300 мкм и стабилизируют их в структуре влажного бетона. При этом различают два типа порообразователей.

Один тип - например, олеат натрия, натриевая соль абиетиновой кислоты или винсоловая смола, экстракт из корней сосны - реагирует с гидроксидом кальция перового раствора в цементном тесте и выпадает в осадок в виде нерастворимой соли кальция. Эти гидрофобные соли снижают поверхностное натяжение воды и накапливаются на фазовом разделе между цементными зернами, воздухом и водой. Они стабилизируют микропузырьки, и поэтому их можно обнаружить в затвердевшем бетоне на поверхности этих воздушных пор.

Другой тип - например, додецилсульфат натрия (ДСН) или додецилфенилсульфонат натрия - образуют с гидроксидом кальция напротив, растворимые соли кальция, демонстрирующие, однако, при растворении аномальное «поведение». Ниже определенной критической температуры эти поверхностно-активные вещества (ПАВ) обладают очень низкой растворимостью, выше этой температуры они растворимы очень хорошо. Ввиду предпочтительного накопления в слоях фазового раздела между воздухом и водой они также снижают поверхностное натяжение, стабилизируют таким образом микропузырьки и предпочтительно обнаруживаются в затвердевшем бетоне на поверхности этих воздушных пор.

При использовании этих порообразователей согласно уровню техники возникает множество проблем [L.Du & K.J.Folliard, Mechanism of air entrainment in concrete "Cement & Concrete Research" 35 (2005) 1463-71]. Например, увеличенная продолжительность перемешивания, различная скорость вращения мешалки, изменение процесса дозировки при транспортировке в бетоновозах - все это может вести к тому, что стабилизированный воздух (в воздушных порах) будет опять удален.

Перевозка бетона с повышенной продолжительностью, нарушением температурного режима и с использованием различных насосных и подающих устройств, а также размещение этого бетона, сопровождаемое рывками, изменениями в последующей обработке и температурных условиях, может существенно изменить заданное ранее содержание воздушных пор. В самом худшем случае это может означать, что бетон более не будет соответствовать требуемым предельным значениям определенного класса выдержки бетона и окажется, соответственно, негоден к использованию [EN 206-1 (2000), Concrete - Part 1: Secification, performance, production and conformity].

Содержание в бетоне тонкодисперсных веществ (например, цемента с различным содержанием щелочи, добавок, как, например, летучей золы, кремниевой пыли или красящих добавок) также влияет на формирование пор. Также возможно взаимодействие с модификаторами текучести, обладающими пеногасящим действием и таким образом могущими и вытеснить, и неконтролируемо сформировать поры.

Всех этих эффектов, осложняющих производство морозоустойчивого бетона, можно избежать, если не создавать требуемую систему воздушных пор посредством вышеуказанных порообразователей со структурой, подобной таковой ПАВ, а задавать содержание воздуха путем подмешивания или строгой дозировки полимерных микрочастиц (полых микрошариков) [H.Sommer, A new method of making concrete resistant to frost and deicing salts, "Betonwerk & Fertigteiltechnik" 9 (1978) 476-84]. Поскольку микрочастицы большей частью имеют размер менее 100 мкм, можно добиться более тонкого и равномерного их распределения в структуре бетона, чем искусственных воздушных пор. Таким образом, уже незначительных их количеств оказывается достаточно, чтобы достичь необходимой сопротивляемости бетона к попеременному замораживанию-оттаиванию.

Использование таких полимерных частиц для улучшения устойчивости бетона к попеременному замораживанию и оттаиванию на нынешнем техническом уровне уже известно [см. немецкую заявку на патент DE 2229094 А1, патенты США US 4,057,526 В1, US 4,082,562 В1, немецкую заявку на патент DE 3026719 А1]. Описанные в этих публикациях микрочастицы имеют диаметр по меньшей мере 10 мкм (обычно существенно больше) и содержат полости, заполненные воздухом или газом. К ним относятся также пористые частицы, которые могут быть больше 100 мкм и содержать множество мелких полостей и/или пор.

При использовании полых микрочастиц для образования в бетоне искусственных пор два фактора оказались неблагоприятны для продвижения этой технологии на рынок. Достичь удовлетворительной сопротивляемость бетона попеременному замерзанию и оттаиванию можно только при относительно высоких дозах. Задача настоящего изобретения, следовательно, состояла в том, чтобы предоставить средство улучшения морозоустойчивости стройматериалов с гидравлическим связыванием или их устойчивости к попеременному замерзанию-оттаиванию, полная эффективность которого может быть достигнута и при относительно малой дозировке. Еще одна задача состояла в том, чтобы это средство не снижало механическую прочность строительных смесей или же снижало ее лишь незначительно.

Эту и прочие не названные прямо задачи, которые, однако, прямо вытекают или следуют из обстоятельств, обсужденных во введении, решают с помощью микрочастиц, имеющих строение типа «ядро/оболочка», которые имеют ядро, способное набухать под воздействием оснований, и оболочка которых состоит из полимеров с температурой стеклования ниже 50°С; предпочтительны температуры стеклования ниже 30°С; особо предпочтительны температуры стеклования ниже 15°С; наиболее предпочтительны температуры стеклования ниже 5°С.

Частицы согласно изобретению целесообразно получать посредством эмульсионной полимеризации.

Было обнаружено, что частицы согласно изобретению пригодны для того, чтобы уже в очень низкой дозировке обеспечить хорошую устойчивость от замерзания или попеременного замерзания-оттаивания.

В особо предпочтительной форме исполнения изобретения в строительную смесь добавляют частицы типа «ядро/оболочка» в состоянии без набухания, причем они набухают в сильно щелочной смеси и при этом формируют полость 'in situ' (по месту).

Применяемую согласно изобретению строительную смесь получают за счет того, что способные набухать, но еще не набухшие частицы типа «ядро/оболочка» смешивают с обычными компонентами строительной смеси, а набухание частиц происходит уже в строительной смеси.

Согласно предпочтительной форме исполнения используемые микрочастицы представляют собой полимерные частицы, имеющие ядро (А) и по меньшей мере одну оболочку (В), причем частицы типа «ядро/оболочка» набухают с помощью основания.

Получение этих полимерных микрочастиц путем эмульсионной полимеризации, а также их набухание с помощью оснований, как, например, щелочей или гидроксидов щелочных металлов, а также аммиака или амина описано в публикациях европейских патентов ЕР 22633 В1, ЕР 73529 В1, а также ЕР 188325 В1.

Ядро (А) частицы содержит один или несколько этиленненасыщенных мономеров карбоновых кислот или их производных, дающих ядру способность набухать; эти мономеры целесообразно выбирать из группы, в состав которой входят акриловая кислота, метакриловая кислота, малеиновая кислота, ангидрид малеиновой кислоты, фумаровая кислота, итаконовая кислота и кротоновая кислота и их смеси. Акриловая кислота и метакриловая кислота особо предпочтительны.

В особой форме исполнения изобретения полимеры, образующие ядро, могут также иметь поперечную сшивку. Предпочтительно применяемые количества агента поперечной сшивки при этом составляют 0-10% масс. (от общего количества мономеров в ядре); еще более предпочтительно 0-6% масс.; наиболее предпочтительные количества агента сшивки - это 0-3% масс. Количество агента сшивки в каждом случае следует выбирать так, чтобы он не воспрепятствовал набуханию полностью.

В качестве примеров возможных агентов сшивки следует назвать этиленгликольди(мет)акрилат, пропиленгликольди(мет)акрилат, аллил(мет)акрилат, дивинилбензол, диаллилмалеинат, триметилолпропантриметакрилат, глицеринди(мет)акрилат, глицеринтри(мет)акрилат, пентаэритриттетра(мет)акрилат или их смеси.

Термин «(мет)акрилат» означает в данном случае как метакрилат, например метилметакрилат, этилметакрилат и т.д., так и акрилат, как, например, метилакрилат, этилакрилат и т.д., а также смеси веществ из обоих классов.

Оболочка (В) преимущественно состоит из неионных этиленненасыщенных мономеров. В качестве таковых мономеров предпочтительно используют стирол, бутадиен, винилтолуол, этилен, винилацетат, винилхлорид, винилиденхлорид, акрилонитрил, акриламид, метакриламид, алкиловые эфиры (мет)акриловой кислоты с 1-12 атомами углерода или смеси этих веществ.

При выборе мономеров согласно изобретению важно, чтобы температура стеклования полученного сополимера была ниже 50°С; предпочтительно, чтобы температура стеклования была ниже 30°С, особо предпочтительны температуры стеклования ниже 15°С; наиболее предпочтительны температуры стеклования ниже 5°С.

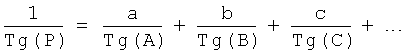

Температуру стеклования при этом целесообразно рассчитывать с помощью уравнения Фокса.

Под уравнением Фокса в настоящем описании подразумевают следующую известную специалисту формулу:

При этом Тg(Р) означает температуру стеклования сополимера в градусах Кельвина, которую необходимо рассчитать. Тg(А), Тg(В), Тg(С) и т.д. означают температуры стеклования (в градусах Кельвина) конкретных высокомолекулярных гомополимеров, состоящих из мономеров А, В, С и т.д., измеренные с помощью дифференциальной сканирующей калориметрии (Dynamic Scanning Calorimetry, DSC).

Значения Тg для гомополимеризатов приведены, например, также в "Polymer Handbook", Johannes Brandrup, Edmund H. Immergut, Eric A. Grulke; John Wiley & Sons, New York (1999).

Уравнение Фокса доказало свою полезность при оценке температуры стеклования, пусть при определенных обстоятельствах и возможны отклонения от измеренных величин.

Для точного определения температуры стеклования можно отдельно изготовить полимер оболочки, затем можно измерить температуру стеклования с помощью DSC gemessen werden (считывание со второй кривой нагрева, скорость нагрева или охлаждения 10 К/мин).

Кроме указанных выше мономеров, полимерная оболочка (В) может содержать мономеры, улучшающие проницаемость оболочки для оснований, в особенности для ионных оснований. Это могут быть кислотсодержащие мономеры, например акриловая кислота, метакриловая кислота, малеиновая кислота, ангидрид малеиновой кислоты, фумаровая кислота, моноэфиры фумаровой кислоты, итаконовой кислоты, кретоновой кислоты, малеиновой кислоты, моноэфир малеиновой кислоты, акриламидогликолевая кислота, метакриламидобензойная кислота, коричная кислота, винилуксусная кислота, трихлоракриловая кислота, 10-гидрокси-2-деценовая кислота, 4-метакрилоксиэтилтриметиловая кислота, стиролкарбоновая кислота, 2-(изопропенилкарбонилокси)-этансульфоновая кислота, 2-(винилкарбонилокси)-этансульфоновая кислота, 2-(изопропенилкарбонилокси)-пропилсульфоновая кислота, 2-(винилкарбонилокси)-пропилсульфоновая кислота, 2-акриламидо-2-метилпропансульфоновая кислота, акриламидододекансульфоновая кислота, 2-пропен-1-сульфоновая кислота, металлилсульфоновая кислота, стиролсульфоновая кислота, стиролдисульфоновая кислота, метакриламидоэтанфосфоновая кислота, винилфосфоновая кислота, а также их смеси. Во-вторых, проницаемость можно улучшить гидрофильными неионными мономерами, из которых здесь в качестве примера следует упомянуть акрилонитрил, (мет)акриламид, цианометилметакрилат, N-виниламиды, N-винилформамиды, N-винилацетамиды, N-винил-N-метилацетамиды, N-винил-N-метил-формамиды, N-метилол(мет)акриламид, винилпирролидон, N,N-диметилпропилакриламид, диметилакриламид, а также другие мономеры, содержащие гидроксигруппы, аминогруппы, амидные группы и/или цианогруппы, и их смеси.

Ограничение в применении того или иного мономера, не упомянутого здесь, состоит только в том, чтобы не были превышены температуры стеклования согласно изобретению, и чтобы смесь мономеров не препятствовала изготовлению и упорядоченному формированию частицы.

Обычно гидрофильные и кислотсодержащие мономеры составляют вместе не более 30% масс. (от общей смеси мономеров оболочки) состава полимерной оболочки (В); особо предпочтительны значения содержания между 0,2 и 20% масс., наиболее предпочтительны значения содержания между 0,5 и 10% масс.

Еще в одной предпочтительной форме исполнения мономерный состав ядра и оболочки изменяется нескачкообразно, как это обычно для частицы типа «ядро/оболочка» с идеальным строением, но постепенно - в две или более оболочек или в виде градиента.

Если микрочастицы имеют многослойное строение, то состав полимера между ядром и внешней оболочкой часто ориентируется в каждом случае на соседствующие оболочки, что означает, что содержание мономера Мх как правило находится между содержанием М(х+1) в ближайшей кнаружи оболочке (которая также может быть и самой внешней оболочкой) и значением М(х-1) в оболочке, ближайшей в направлении внутрь (или в ядре). Это, однако, необязательно, и в дальнейших особых формах исполнения состав таких промежуточных оболочек можно также выбирать произвольно постольку, поскольку это не препятствует изготовлению и упорядоченному формированию частицы.

Оболочка В частиц согласно изобретению предпочтительно составляет от 10 до 96% масс. общей массы частицы, особо предпочтительны доли оболочки, составляющие от 20 до 94% масс. Наиболее особо предпочтительны доли оболочки, составляющие от 30 до 92% масс.

Если оболочки очень тонки, это может привести к тому, что оболочки частиц лопнут при набухании. Было обнаружено, однако, что это не обязательно ведет к утрате эффективности этих частиц. В особых формах исполнения изобретения, и в особенности, если набухание происходит в смеси стройматериалов, этот эффект может быть благоприятен, поскольку без ограничения, обусловленного оболочкой, возможны лучшие характеристики набухания частиц.

Если набухание микрочастиц начинается только в самой строительной смеси, то можно создать дисперсии со значительно более высокими значениями содержания твердых веществ (т.е. массовыми долями полимера относительно общей массы дисперсии), поскольку объем, занимаемый частицей до набухания, естественно, меньше, чем объем, занимаемый набухшей частицей.

Можно также начать набухание частиц, добавив незначительное количество основания, и ввести их в строительную смесь в этом частично набухшем состоянии. Это компромиссное решение, поскольку, с одной стороны, все еще возможно увеличение содержания твердых веществ, хоть и несколько меньшее, а с другой, время, которое необходимо предусмотреть на набухание в строительной смеси, можно сократить.

Содержание полимеров в применяемых микрочастицах в зависимости от диаметра и от содержания воды составлять от 2 до 98% масс. (масса полимера относительно общей массы наполненной водой частицы).

Предпочтительны значения содержания полимеров от 5 до 60% масс., особо предпочтительны значения содержания полимеров от 10 до 40% масс.

Микрочастицы согласно изобретению можно получать, например, эмульсионной полимеризацией, в этом случае целесообразно, чтобы их средний размер составлял от 100 до 5000 нм; особо предпочтительны значения среднего размера от 200 до 2000 нм. Наиболее предпочтительны значения среднего размера от 250 до 1000 нм.

Определение размеров частиц проводят, например, измеряя и подсчитывая статистически значимое количество частиц на фотографии, сделанной с помощью трансмиссионного электронного микроскопа.

В случае синтеза путем эмульсионной полимеризации микрочастицы получают в форме водной дисперсии. Соответственно, добавление микрочастиц к строительной смеси также целесообразно осуществлять в этой форме.

В рамках настоящего изобретения можно без каких-либо сложностей добавлять наполненные водой микрочастицы в строительную смесь непосредственно в виде твердого вещества. Для этого, например, микрочастицы - посредством обычных методик - коагулируют и обычными методами (например, фильтрованием, центрифугированием, осаждением и декантацией) выделяют из водной дисперсии, а затем частицы сушат.

Если добавление в виде твердого вещества желательно или же необходимо по техническим причинам, то прочие предпочтительные методики сушки - это распылительная сушка и сушка заморозкой.

Наполненные водой микрочастицы предпочтительно добавляют к строительной смеси в количестве, составляющем от 0,01 до 5% по объему, в особенности - от 0,1 до 0,5% по объему. Строительная смесь - например, в форме бетона или раствора - может при этом содержать обычные связывающие агенты для водного связывания, как, например, цемент, известь, гипс или ангидрит.

Существенное преимущество, обусловленное применением наполненных водой микрочастиц, состоит в том, что можно поддерживать количество вводимого в бетон воздуха на чрезвычайно низком уровне. Благодаря этому существенно улучшаются показатели предела прочности бетона на сжатие. Они находятся примерно на 25-50% выше предела прочности на сжатие бетона, полученного с использованием обычного формирования воздушных пор. Таким образом, можно получать материал с классом прочности, иначе достижимым только при существенно более низких соотношениях «вода/цемент». Низкие значения соотношения воды и цемента, с другой стороны, в определенных обстоятельствах существенно снижают пригодность бетона к обработке.

Повышение прочности на сжатие представляет интерес также в том смысле, что можно снизить в бетоне количество цемента, необходимого для формирования прочности, благодаря чему можно существенно снизить цену за м3 бетона.

Настоящее изобретение касается аддитивных строительных смесей с микрочастицами. Применение полимерных микрочастиц типа «ядро/оболочка» в строительных смесях с гидравлическим затвердеванием, где указанные частицы имеют ядро, способное набухать или набухшее под воздействием оснований, а их оболочка состоит из полимеров с температурой стеклования ниже 50°С. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - повышение устойчивости к замерзанию или попеременному замерзанию и оттаиванию. 15 з.п. ф-лы.

1. Применение полимерных микрочастиц типа «ядро/оболочка» в строительных смесях с гидравлическим затвердеванием, отличающееся тем, что частицы имеют ядро, способное набухать или набухшее под воздействием оснований, а оболочка состоит из полимеров с температурой стеклования ниже 50°С.

2. Применение по п.1, отличающееся тем, что оболочка состоит из полимеров с температурой стеклования ниже 30°С.

3. Применение по п.1, отличающееся тем, что ядро подвергают набуханию до введения частиц в строительную смесь.

4. Применение по п.1, отличающееся тем, что ядро подвергают набуханию под действием оснований в строительной смеси.

5. Применение по п.1, отличающееся тем, что микрочастицы состоят из частиц полимера, содержащих указанное полимерное ядро, содержащее один или несколько этилен-ненасыщенных мономеров карбоновых кислот или их производных, а также полимерную оболочку преимущественно из неионных этилен-ненасыщенных мономеров.

6. Применение по п.5, отличающееся тем, что неионные этилен-ненасыщенные мономеры оболочки относятся к группе, включающей стирол, бутадиен, винилтолуол, этилен, винилацетат, винилхлорид, винилиденхлорид, акрилнитрил, акриламид, метакриламид, алкиловые эфиры акриловой или метакриловой кислоты с 1-12 атомами углерода.

7. Применение по п.5, отличающееся тем, что ненасыщенные мономеры карбоновых кислот или их производных ядра выбирают из группы, в которую входят акриловая кислота, метакриловая кислота, малеиновая кислота, ангидрид малеиновой кислоты, фумаровая кислота, итаконовая кислота и кротоновая кислота.

8. Применение по п.1, отличающееся тем, что содержание полимера в микрочастицах составляет от 2 до 98 вес.%.

9. Применение по п.1, отличающееся тем, что на долю оболочки приходится от 10 до 96 мас.% общей массы частицы.

10. Применение по п.1, отличающееся тем, что средний размер микрочастиц составляет от 100 до 5000 нм.

11. Применение по п.10, отличающееся тем, что средний размер микрочастиц составляет от 200 до 2000 нм.

12. Применение по п.11, отличающееся тем, что средний размер микрочастиц составляет от 250 до 1000 нм.

13. Применение по п.1, отличающееся тем, что микрочастицы применяют в количестве, составляющем от 0,01 до 5% от объема строительной смеси.

14. Применение по п.13, отличающееся тем, что микрочастицы применяют в количестве, составляющем от 0,1 до 0,5% от объема строительной смеси.

15. Применение по п.1, отличающееся тем, что строительная смесь состоит из связывающего агента, который выбирают из группы, включающей в себя цемент, известь, гипс и ангидрит.

16. Применение по п.1, отличающееся тем, что строительная смесь представляет собой бетонную смесь или строительный раствор.

| DE 19833062 A1, 03.02.2000 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 4594363 А, 10.06.1986 | |||

| СЦИНТИЛЛЯЦИОННЫЙ ДЕТЕКТОР БЫСТРЫХ И ТЕПЛОВЫХ НЕЙТРОНОВ | 2004 |

|

RU2259573C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 1986 |

|

RU2026848C1 |

Авторы

Даты

2011-10-27—Публикация

2007-01-30—Подача