Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения микропористых полиолефиновых мембран, имеющих большой диаметр пор, отличную воздухопроницаемость, механическую прочность и прочность на сжатие, которые применяются для разделителей в аккумуляторных батареях и в различных фильтрах, и к получаемым таким образом микропористым мембранам.

Уровень техники

Микропористые полиэтиленовые мембраны (РЕ) имеют различные применения, такие как: разделители (сепараторы) для аккумуляторных батарей, диафрагмы для электролитических конденсаторов, различные фильтры, водо-паропроницаемых и непромокаемые тканевые материалы, фильтровальные мембраны обратного осмоса, мембраны для ультрафильтрации, мембраны для микрофильтрации и т.д. При использовании микропористых РЕ мембран для разделителей аккумуляторных батарей, особенно для разделителей ионно-литиевых батарей, характеристики мембран сильно влияют на свойства, производительность и безопасность батарей. Соответственно, требуется, чтобы микропористые полиэтиленовые мембраны имели отличную проницаемость, механические свойства, усадочную устойчивость при нагревании, свойства отключения, свойства расплавления и т.д.

Был предложен способ для улучшения свойств микропористых РЕ мембран, оптимизации составов материала, температур растяжения, увеличений растяжения, условий термообработки и т.д. В качестве способа получения микропористых полиолефиновых (РО) мембран, имеющих отличную проницаемость и четкое распределение диаметра пор, заявитель предлагает, например, способ из японского патента 10-279719 А, содержащий стадии: (1) экструдирования раствора, содержащего 5-40 мас.% композиции, содержащей РО с ультравысоким молекулярным весом, со среднемассовой молекулярной массой (Mw) 5×105 или более, и 95-60 мас.% мембранообразующего растворителя, через матричное отверстие, (2) быстрое охлаждение экструдата для образования пленки, и (3) растяжение пленки в 1.01-1.4 раза в сторону увеличения.

В качестве способа получения микропористых РО мембран, имеющих отличную проницаемость и большой диаметр пор, заявитель также предлагает способ, например, в патенте WO 1999/21914, содержащий стадии: (1) приготовления РО раствора, содержащего 5-40 мас.% (а) РО, имеющего Mw 3×105 или более и менее чем 1×106, и распределение молекулярного веса (среднемассовая молекулярная масса/среднечисловая молекулярная масса) 5-300, или (b) композицию РО, имеющую Mw 3×105 - 1×106 и распределение молекулярного веса 5-300 целиком, и 95-60 мас.% мембранообразующего растворителя, (2) экструдирования полученного РО раствора, (3) двуосного растяжения мягкого экструдированного РО раствора с коэффициентом обжатия 3-50, (4) охлаждения растянутого РО раствора до гелевой формы, (5) удаления оставшегося растворителя из полученной гелевой формы, (6) высушивания и затем (7) термофиксация при температуре от 80°С до точки плавления РО.

В качестве способа получения микропористых мембран, имеющих отличную прочность и проницаемость без локальной неоднородности, и пористую структуру с однородной поверхностью, WO 1999/48959 раскрывает способ, содержащий стадии: (1) смешивания в расплаве (а) РО смолы (например, высокоплотного полиолефина), имеющей Mw 50,000 или более и менее чем 5,000,000 (наиболее предпочтительно, 200,000-500,000) и распределение молекулярного веса от 1 или более и менее чем 30, и (b) мембрано-образующего растворителя, (2) экструдирования полученного смешанного расплава, (3) охлаждения экструдата с образованием гелевой формы, (4) растяжения гелевой формы, по меньшей мере, двуосного, при температуре плавления РО смолы -50°С или выше и ниже, чем точка плавления, (5) удаления мембранообразующего растворителя из полученной растянутой мембраны, (6) повторного растяжения мембраны (в сторону увеличения в 1.1-5 раза), по меньшей мере, двуосного, при температуре плавления РО смолы -50°С или выше и ниже, чем точка плавления, и (7) термофиксация при температуре от температуры кристаллизации РО смолы до температуры плавления.

В качестве способа получения микропористых РО мембран, имеющих отличную проницаемость и механическую прочность, которые имеют, по меньшей мере, одну поверхность с открывающимися порами большого размера и внутренний слой, имеющий меньшие поры, заявитель далее предлагает способ из патента WO 2000/20493, содержащий стадии: (1) экструдирования раствора, содержащего 10-50 мас.% РО, (А) имеющего Mw 5×105 или более, или композицию (В), содержащую РО (А), и 50-90 мас.% мембранообразующего растворителя, (2) удаления растворителя из полученной гелевой формы, форма обрабатывается горячим растворителем до или после удаления растворителя.

В качестве способа получения микропористых РО мембран, имеющих подходящий диаметр пор и высокую пробивную прочность на прокол, пористость и проницаемость, заявитель далее предлагает способ из патента WO 2000/49074, содержащий стадии: (1) экструдирования расплава композиции РО, содержащей 10-40 мас.% ультравысокомолекулярного РО (А), имеющего Mw 500,000 или более или композиции (В), содержащей РО (А), и 90-60 мас.% мембранообразующего растворителя, (2) охлаждения полученного экструдата с образованием гелевой формы (3) двуосного растягивания гелевой формы с 5 кратным увеличением или более при 110-120°С, (4) удаления мембранообразующего растворителя, (5) высушивания и, затем, (6) термофиксация при 115-125°С.

В качестве способа получения микропористых РО мембран, имеющих пропорциональные пористость, воздухопроницаемость и пробивную прочность на прокол, также как и отличную усадочную устойчивость при нагревании, заявитель далее предлагает способ из японского патента 2003-103625 А, содержащий стадии: (1) смешивания в расплаве РО, содержащего, по существу, РЕ, имеющий Mw 5×105 или более и мембранообразующий раствор, (2) экструдирования полученного смешанного расплава, (3) охлаждения экструдата с образованием гелевой формы, (4) по меньшей мере, двуосного, растяжения гелевой формы, (5) удаления мембрано-образующего растворителя из полученной растянутой мембраны с применением промывочного раствора, имеющего поверхностное натяжение 24 мн/м или менее при 25°С, (6) по меньшей мере, двуосного повторного растяжения растянутой и промытой мембраны при температуре кристаллизации РО или выше и ниже, чем точка плавления РО, и затем (7) термообработка при температуре от температуры кристаллизации РО до точки плавления РО.

С недавнего времени увеличивается важность не только таких свойств разделителей, как проницаемость, механическая прочность и усадочная устойчивость при нагревании, но также свойств, связанных со сроком эксплуатации батареи, таких как цикличность и свойств, связанных с производительностью батареи, таких как электролитическая абсорбция растворения. Особенно в случае ионно-литиевых батарей, электроды расширяются и сокращаются при проникновении и выделении лития, и их скорости расширения увеличиваются в последнее время из-за увеличения емкости батареи. Сепараторы, сжатые при увеличении электродов, должны как можно меньше менять проницаемость и в то же время быть деформируемыми для того, чтобы выдерживать увеличение электродов. Однако микропористые мембраны, полученные способами, описанными в каждой ссылке, имеют недостаточную устойчивость к сжатию предположительно из-за следующих причин: не проводилось повторное растяжение после удаления мембранообразующего растворителя в JP 10-279719 A, WO 1999/21914, WO 2000/20493 и WO 2000/49074; не проводилась оптимизация температуры первого растяжения и второго усиленного растяжения в WO 1999/48959; и не проводилась оптимизация повторного усиленного растяжения в JP 2003-103625 А. Микропористые мембраны с низкой прочностью на сжатие при использовании в качестве разделителей имеют тенденцию давать аккумуляторные батареи с небольшой емкостью (низкой циклируемостью).

Задачи изобретения

Соответственно, задачей настоящего изобретения является обеспечение способа получения микропористых полиолефиновых мембран, имеющих большой диаметр пор и отличную воздухопроницаемость, механическую прочность и прочность на сжатие.

Другой задачей настоящего изобретения является обеспечение таких микропористых полиолефиновых мембран.

Раскрытие изобретения

В результате интенсивных исследований в области вышеупомянутых задач заявители установили, что микропористые полиолефиновые мембраны, имеющие большой диаметр пор и отличную воздухопроницаемость, механическую прочность и прочность на сжатие, могут быть получены: (а) при, по меньшей мере, одноосном растяжении гелевой формы, содержащей полиолефин и мембранообразующий растворитель при температуре кристаллизации полиолефина +15°С до температуры кристаллизации полиолефина +40°С, удалении мембранообразующего растворителя и, затем повторного, по меньшей мере, одноосного растяжения до увеличения в 1.1-2.5 раз, или (b) при, по меньшей мере, одноосном растяжении гелевой формы, обработки растянутой мембраны горячим растворителем перед и/или после удаления мембранообразующего растворителя, и затем повторного, по меньшей мере, одноосного растяжения мембраны до увеличения в 1.1-2.5 раз.

Таким образом, первый способ по настоящему изобретению для получения микропористых полиолефиновых мембран содержит стадии: (1) смешивания полиолефина и мембранообразующего растворителя в расплаве, (2) экструдирования полученного смешанного расплава через матричное отверстие и охлаждения полученного экструдата с образованием гелевой формы, (3) первого, по меньшей мере, одноосного растяжения гелевой формы, (4) удаления мембранообразующего растворителя, и (5) повторного, по меньшей мере, одноосного растяжения мембраны с удаленным растворителем, температура первого растяжения варьируется от температуры кристаллизации полиолефина +15°С до температуры кристаллизации +40°С, и повторного, по меньшей мере, одноосного растяжения мембраны до ее увеличения в 1.1-2.5 раза.

Второй способ по настоящему изобретению для получения микропористых полиолефиновых мембран, содержит стадии: (1) смешивания полиолефина и мембранообразующего растворителя в расплаве, (2) экструдирования полученного смешанного расплава через матричное отверстие и охлаждения экструдата с образованием гелевой формы, (3) первого, по меньшей мере, одноосного растяжения гелевой формы, (4) удаления мембранообразующего растворителя, и (5) повторного, по меньшей мере, одноосного, растяжения растянутой мембраны с удаленным растворителем, первоначально растянутая мембрана обрабатывается горячим растворителем перед и/или после удаления мембранообразующего растворителя и повторного, по меньшей мере, двуосного растяжения мембраны до ее увеличения в 1.1-2.5 раза.

Для того чтобы дополнительно улучшить проницаемость в первом и втором способах, температура второго растяжения, предпочтительно, варьируется от температуры кристаллизации полиолефина до температуры кристаллизации +40°С. Термическая обработка, предпочтительно, проводится после второго растяжения. Признаки, содержащиеся в первом и втором способах, таковы, что признаки первого способа могут применяться для второго способа и наоборот.

Микропористые полиолефиновые мембраны, полученные первым и вторым способами по настоящему изобретению, обычно имеют воздухопроницаемость 30-400 секунд/100 см3 /20 мкм, пористость 25-80%, средний диаметр пор 0.01-1.0 мкм, соотношение изменения толщины 15% или более после нагревательного сжатия при 2.2 МПа и 90°С в течение 5 минут, и воздухопроницаемость после сжатия при нагреве 600 секунд/100 см3 /20 мкм или менее.

Описание предпочтительных воплощений

[1] Полиолефин

Полиолефин (РО) может быть единичным РО или композицией, содержащей два или более РО. Несмотря на то, что конкретно не ограничивается, среднемассовая молекулярная масса (Mw) РО, обычно, составляет 1×104 - 1×107, предпочтительно,

1×104 - 15×106, более предпочтительно, 1×105 - 5×106.

РО, предпочтительно, включает полиэтилен (РЕ). РЕ может включать ультравысокомолекулярный полиэтилен (UHMWPE), полиэтилен высокой плотности (HDPE), полиэтилен средней плотности (MDPE) и полиэтилен низкой плотности (LDPE). Эти РЕ могут быть не только гомополимерами этилена, но также сополимерами, имеющими небольшие количества других α-олефинов. Другие α-олефины, которые, предпочтительно, включает этилен: пропилен, бутен-1, гексен-1, пентен-1, 4-метилпентен-1, октен, винилацетат, метил метакрилат, стирол и т.д.

Несмотря на то, что РЕ может быть единичным РЕ, предпочтительно, присутствие композиции двух или более РЕ. Композиция РЕ может быть композицией двух или более UHMWPE, имеющих различные Mw, композицией подобных HDPE, композицией подобных MDPE или композицией подобных LDPE, также это может быть композиция, содержащая два или более РЕ, выбранных из группы, содержащей UHMWPE, HDPE, MDPE и LDPE.

Композиция РЕ, предпочтительно, состоит из UHMWPE, имеющего Mw 5×105 или более и РЕ, имеющего Mw 1×104 или более и менее чем 5×105. Mw UHMWPE, предпочтительно, составляет 5×105 - 1×107, более предпочтительно, 1×106 - 15×106, наиболее предпочтительно, 1×106 - 5×106. РЕ, имеющий Mw 1×104 или более или менее чем 5×105, может быть любым из HDPE, MDPE и LDPE, хотя HDPE является предпочтительным. РЕ, имеющий Mw 1×104 или более и менее, чем 5×105, может состоять из двух или более РЕ, имеющих различные Mw, или двух или более РЕ, имеющих различные плотности. РЕ композиция с верхним лимитом Mw 15×106 является легкоэкструдируемой в расплаве. Процент UHMWPE в РЕ композиции, предпочтительно, составляет 1% или более по массе, более предпочтительно, 10-80% по массе, по отношению к массе 100% полной РЕ композиции.

Несмотря на то, что конкретно не ограничивается, отношение Mw/Mn (распределение молекулярного веса) РО, где Mn представляет среднечисловую молекулярную массу, составляет, предпочтительно, 5-300, более предпочтительно, 10-100. Когда Mw/Mn составляет менее 5, процент высокомолекулярного компонента слишком высок для легкого экструдирования расплавленного раствора РО. Когда Mw/Mn составляет более 300, процент низкомолекулярного компонента слишком высок, что приводит к уменьшению прочности микропористой РО мембраны. Mw/Mn применяется для измерения распределения молекулярного веса; чем выше это значение, тем шире распределение молекулярного веса. То есть Mw/Mn единичного РО показывает его распределение молекулярного веса, чем выше это значение, тем шире распределение молекулярного веса. Mw/Mn единичного РО может, должным образом, контролироваться многостадийной полимеризацией. Способ многостадийной полимеризации является, предпочтительно, способом двухстадийной полимеризации, содержащим образование высокомолекулярного полимерного компонента на первой стадии и образование низкомолекулярного полимерного компонента на второй стадии. Когда РО является композицией, большее значение Mw/Mn обозначает большую разницу Mw компонентов, и меньшее значение Mw/Mn обозначает меньшую разницу Mw между ними. Mw/Mn композиции РО может, должным образом, контролироваться регулированием молекулярных весов и/или процентным содержанием компонентов.

Когда микропористые РО мембраны применяют в качестве разделителей в аккумуляторных батареях, РО может содержать полипропилен (РР) дополнительно к РЕ для увеличения температуры расплавления разделителя и для улучшения высокотемпературных резервных свойств батареи. Mw РР составляет предпочтительно 1×104 - 4×106. РР может быть гомополимером или блоксополимером, и/или статистическим сополимером, имеющим другие α-олефины. Другим α-олефином, предпочтительно, является этилен. Дополнительное количество РР, предпочтительно, составляет 80% или менее по массе по отношению к массе 100% полной РО композиции (РЕ+РР).

Для улучшения свойств, необходимых при использовании в качестве разделителей для аккумуляторных батарей, РО может содержать РО компонент, способный придавать разделителю функцию отключения. Таким РО компонентом, придающим функцию отключения, может быть, например, LDPE. LDPE является предпочтительным, по меньшей мере, одним компонентом, выбранным из группы, содержащей разветвленный LDPE, линейный LDPE (LLDPE), этилен/α-олефиновый сополимер, полученный с применением катализатора с одним активным центром, и низкомолекулярный РЕ, имеющий Mw 1×10 - 4×103. Количество прибавляемого РО, придающего функцию отключения, составляет, предпочтительно, 20% или менее по массе от массы 100% полной композиции РО. Прибавление слишком большого количества РО, придающего функцию отключения, с большой вероятностью приведет к разрушению микропористой РО мембраны при растяжении.

По меньшей мере один необязательный компонент, выбранный из группы, содержащей полибутен-1, имеющий Mw 1×104 - 4×106, РЕ смолу, имеющую Mw 1×103 - 4×104 и этилен/α-олефиновый сополимер, имеющий Mw 1×104 - 4×10, может прибавляться к композиции РЕ, содержащей упомянутый UHMWPE. Количество этих необязательных компонентов, предпочтительно, составляет 20% или менее по отношению к 100% массе полной композиции РО.

[2] Способ получения микропористых полиолефиновых мембран

Первый и второй способы получения по настоящему изобретению будут детально рассмотрены далее. Следует отметить, что специфические особенности каждого способа могут применяться для остальных способов.

(А) Первый способ получения.

Первый способ получения микропористых РО мембран по настоящему изобретению содержит стадии: (1) прибавления мембранообразующего растворителя к упомянутой (композиции) РО и смешивания в расплаве РО и мембранообразующего растворителя для получения раствора РО, (2) экструдирования раствора РО через матричное отверстие и охлаждения экструдата с образованием гелевой формы, (3) по меньшей мере, одноосного первого растяжения при температуре кристаллизации дисперсии полиолефина +15°С до температуры кристаллизации дисперсии +40°С, (4) удаления мембрано-образующего растворителя, (5) высушивания полученной мембраны, и (6) по меньшей мере, одноосного второго растяжения высушенной мембраны с увеличением в 1.1-2.5 раза. При необходимости способ далее может содержать стадию термообработки (7), стадию сшивания с помощью ионизирующего облучения (8), стадию гидрофилизации (9), стадию покрытия (10) и т.д., после стадий (1) - (6).

(1) Получение раствора полиолефина.

РО перемешивают в расплаве с подходящим мембранообразующим растворителем для приготовления раствора РО. Раствор РО, при необходимости, может содержать различные добавки, такие как антиоксиданты, абсорбенты ультрафиолета, антиблокирующие агенты, пигменты, красители, неорганические наполнители и т.д. в количествах, которые не изменяют целей настоящего изобретения. Например, тонкодисперстный силикатный порошок может добавляться в качестве порообразующего агента.

Мембранообразующий растворитель может быть жидкостью или твердым веществом. Жидкие растворители могут быть алифатическими или циклическими углеводородами, такими как нонан, декан, декалин, п-ксилол, ундекан, додекан, жидкий парафин и т.д.; и дистиллятами минерального масла, имеющими точки кипения, соответствующие вышеупомянутым углеводородам. Для получения гелевой формы, имеющей стабильное содержание жидкого растворителя, предпочтительными являются нелетучие жидкие растворители, такие как жидкий парафин. Твердый растворитель, предпочтительно, имеет точку кипения 80°С или ниже. Таким твердым растворителем является твердый парафин, цериловый спирт, стеариловый спирт, дициклогексилфталат и т.д. Жидкий растворитель и твердый растворитель могут применяться в комбинациях.

Вязкость жидкого растворителя составляет, предпочтительно, 30-500 сСт, более предпочтительно, 50-200 сСт при 25°С. Когда вязкость составляет менее 30 сСт, раствор РО неравномерно экструдируется через матричное отверстие, создавая проблемы при перемешивании. Вязкость более 500 сСт создает проблемы при удалении жидкого растворителя.

Несмотря на то, что конкретно не ограничивается, способ смешивания в расплаве, предпочтительно, содержит равномерное перемешивание расплава в экструдере. Этот способ подходит для приготовления высококонцентрированного раствора РО. Температура смешивания в расплаве, предпочтительно, составляет от температуры плавления РО +10°С до температуры плавления РО +100°С. Более конкретно, температура смешивания в расплаве составляет предпочтительно 140-250°С, более предпочтительно, 170-240°С. Точку плавления измеряют методом дифференциальной сканирующей калориметрии (DSC) в соответствии с JIS K7121. Мембранообразующий растворитель могут добавлять перед смешиванием или добавить в экструдер в процессе смешивания, хотя последний способ является предпочтительным. В смешанный расплав, предпочтительно, добавляют антиоксидант для предотвращения окисления РО.

В растворе РО процент РО по массе составляет 1-50%, предпочтительно, 20-40%, по отношению к массе 100% общего количества РО и мембранообразующего растворителя. Менее чем 1% РО по массе приводит к сильному разбуханию и ограничению выхода матричного отверстия в процессе экструзии, приводя к уменьшению формуемости и устойчивости гелевой формы. Более чем 50% РО по массе ухудшают формуемость гелевой формы.

(2) Получение гелевой формы.

Смешанный расплав РО раствора экструдируют непосредственно через матричное отверстие экструдера или через матричное отверстие другого экструдера. В качестве альтернативы смешанный расплавленный раствор РО может быть гранулирован и затем реэкструдирован через матричное отверстие другого экструдера. Матричное отверстие обычно является матричным отверстием лентоотливочной машины, имеющей прямоугольное отверстие, но может быть матрицей для прессования, имеющей двухступенчатое отверстие, выдувным отверстием и т.д. Лентоотливочное матричное отверстие обычно имеет размер 0.1-5 мм. Лентоотливочное матричное отверстие обычно нагревают до 140-250°С при экструдировании. Скорость экструдирования нагретого раствора составляет 0.2-15 м/минута.

Экструдированный таким образом раствор через матричный диск охлаждают для образования гелевой формы. Охлаждение, предпочтительно, осуществляется со скоростью 50°С/минуту или более до достижения температуры желирования. Такое охлаждение обеспечивает структуру, в которой фаза РО является микрофазно-разделенной мембранообразующим растворителем, а именно, на гелевую структуру фазы РО и фазу мембранообразующего растворителя. Охлаждение, предпочтительно, проводят при 25°С или ниже. Более низкая скорость охлаждения обычно приводит к образованию больших псевдоячеистых единиц, что приводит к образованию грубой структуры более высокого порядка в полученной гелевой форме. С другой стороны, высокая скорость охлаждения приводит к сгущенным ячеистым единицам. Скорость охлаждения менее чем 50°С/минуту приводит к увеличению кристалличности, делая маловероятным образование гелевой формы с подходящей эластичностью. Удобными способами охлаждения являются способы введения экструдата в контакт с охлаждающей средой, такой как охлаждающий воздух, охлаждающая вода и т.д., способ введения экструдата в контакт с охлаждающим барабаном и т.д.

(3) Первое растяжение.

Полученную гелевую форму в виде плоской формы растягивают, по меньшей мере, одноосно. Растяжение приводит к разрывам между РО кристаллическими слоями, делая РО фазы тоньше, и образуя большее число фибрилл. Фибриллы образуют трехмерную сетевую структуру (нерегулярную трехмерную комбинированную сетевую структуру). Гелевая форма может быть равномерно растянута, поскольку содержит мембранообразующий растворитель. Первое растяжение гелевой формы до заранее определенной величины может проводиться после нагревания заранее выбранным обычным способом с помощью ширильной рамы, барабанным способом, способом выдувания, способом прокатывания или их комбинацией. Первое растяжение может быть одноосным или двуосным, хотя предпочтительным является двуосное. Двуосное растяжение может быть одновременным двуосным растяжением или последовательным растяжением, хотя одновременное двуосное растяжение является предпочтительным.

Несмотря на то, что увеличение при растяжении варьируется в соответствии с толщиной гелевой формы, предпочтительным является 2-кратное увеличение, или более, более предпочтительным является 3-30-кратное увеличение в случае двуосного растяжения. Для того чтобы улучшить пробивную прочность на прокол, увеличение при двуосном растяжении должно быть, предпочтительно, 3-кратным или более в любом направлении, а именно 9-кратным по площади увеличения. Когда площадь увеличения составляет менее 9 раз, растяжение является незначительным для получения высокоэластичной и высокопрочной микропористой РО мембраны. Когда площадь увеличения составляет более 400 раз, ограничения накладываются на расширительное оборудование, расширительные операции и т.д.

Температура первого растяжения варьируется от температуры кристаллизации дисперсии РО +15°С до температуры кристаллизации дисперсии +40°С. Эта температура растяжения, предпочтительно, варьируется от температуры кристаллизации дисперсии +15°С до температуры кристаллизации дисперсии +35°С, более предпочтительно, от температуры кристаллизации дисперсии +15°С до температуры кристаллизации дисперсии +30°С. Когда температура растяжения выше, чем температура кристаллизации дисперсии РО +40°С, молекулярные цепи имеют низкую ориентацию после растяжения. Температура растяжения ниже, чем температура кристаллизации дисперсии РО +15°С, не обеспечивает фибриллы структурами «типа листовых прожилок», что приводит к малым диаметрам пор и низкому сопротивлению при сжатии. Температуру кристаллизации определяют измерением температурных характеристик динамической вязкоупругости в соответствии с ASTM D 4065. Температура кристаллизации РЕ обычно составляет 90-100°С. Когда РО состоит из РЕ, температура растяжения обычно составляет 105-140°С, предпочтительно, 110-130°С, более предпочтительно, 115-125°С.

Вышеупомянутое первое растяжение обеспечивает получение фибрилл со структурами «типа листовых прожилок» и делает фибрильные волокна относительно толстыми. Следовательно, последующее удаление мембрано-образующего растворителя обеспечивает получение микропористых мембран с большим диаметром пор, также как и с отличной прочностью и проницаемостью. Определение "фибриллы со структурами «типа листовых прожилок»" обозначает фибриллы, составленные из волокон, имеющих толстые и тонкие волокна, вытянутые в сложную сетевую структуру.

В зависимости от требуемых свойств гелевая форма в виде плоской пленки может быть растянута с распределением температуры в направлении толщины для получения микропористых РО мембран с дополнительно улучшенной механической прочностью. Удобным для этого растяжения, например, является способ, описанный в японском патенте 7-188440 А.

(4) Удаление мембранообразующего растворителя.

Мембранообразующий растворитель удаляют (отмывают) с применением отмывающего растворителя. Поскольку РО фазу отделяют от мембранообразующего растворителя, микропористые мембраны получают удалением мембранообразующего растворителя. Отмывающие растворители могут быть хорошо известными растворителями, например, хлорированными углеводородами, такими как метилен хлорид, тетрахлорид углерода и т.д.; углеводородами, такими как пентан, гексан, гептан и т.д.; фторуглеводородами, такими как трифторэтан и т.д.; простыми эфирами, такими как диэтиловый эфир, диоксан и т.д.; летучими растворителями, такими как метилэтил кетон. Удобным является растворитель, имеющий поверхностное натяжение 24 мН/м или менее при 25°С, описанный в японском патенте 2002-256099А. При удалении отмывающего растворителя с таким поверхностным натяжением с помощью высушивания, усадка сетевой структуры протекает с меньшей вероятностью из-за натяжений на поверхностях раздела газ - жидкость внутри пор. В результате получаются микропористые, мембраны с улучшенной пористостью и проницаемостью.

Термофиксированную мембрану промывают погружением в промывочный растворитель и/или поливкой промывочным растворителем. Количество применяемого промывочного растворителя, предпочтительно, составляет 300-30,000 массовых частей на 100 массовых частей мембраны. Температура отмывки обычно составляет 15-30°С, и мембрана может нагреваться в процессе промывки, при необходимости. Температура промывания при нагревании, предпочтительно, составляет 80°С или ниже. Мембрана, предпочтительно, промывается до тех пор, пока количество оставшегося мембрано-образующего растворителя не составит менее чем 1 мас.% от прибавленного (растворителя).

(5) Высушивание мембраны.

Мембрана, полученная растяжением гелевой формы и удалением мембранообразующего растворителя, затем может быть высушена методом осушки при нагревании, методом осушки при обдуве и т.д. Температура высушивания, предпочтительно, равна или ниже температуры кристаллизации РО, более конкретно, на 5°С или ниже, чем температура кристаллизации.

Процент оставшегося отмывочного растворителя в микропористых мембранах после высушивания составляет, предпочтительно, 5 мас.% или менее, более предпочтительно, 3 мас.% по отношению к массе 100% сухой мембраны. Когда высушивание настолько незначительно, что в мембране остается большое количество отмывочного растворителя, пористость мембраны понижается последовательным вторым растяжением и термофиксацией, приводящей к ухудшению проницаемости.

(6) Второе растяжение.

Высушенная мембрана перерастягивается, по меньшей мере, одноосно. Второе растяжение может проводиться с помощью ширильной рамы и т.д., аналогично первому растяжению, которое проводится при нагревании мембраны. Второе растяжение может быть одноосным или двуосным. Двуосное растяжение может быть как одновременным двуосным растяжением, так и последовательным растяжением, хотя одновременное двуосное растяжение является предпочтительным. Увеличение при втором растяжении в направлении растяжения является 1.1-2.5-кратным. Увеличение двуосного растяжения, например, является 1.1-2.5-кратным в продольном направлении (MD) или в поперечном направлении (TD). Увеличение при двуосном растяжении является 1.1-2.5-кратным в MD и TD, соответственно. Увеличение при двуосном растяжении может быть аналогичным или отличающимся в MD и TD пока увеличение в MD и TD является 1.1-2.5-кратным, хотя аналогичное увеличение является предпочтительным. Когда увеличение составляет менее 1.1 раз, прочность на сжатие является недостаточной. Когда увеличение составляет более 2.5 раз, мембрана имеет тенденцию легко ломаться и имеет низкую усадочную устойчивость при нагревании. Увеличение при растяжении, составляющее 1.1-2 раз, является более предпочтительным.

Температура второго растяжения, предпочтительно, варьируется от температуры кристаллизации РО, формирующего микропористые мембраны, до температуры кристаллизации +40°С, более предпочтительно, от температуры кристаллизации +10°С до температуры кристаллизации +40°С. Когда температура второго растяжение больше, чем температура кристаллизации +40°С, микропористые мембраны имеют низкую проницаемость и прочность на сжатие и значительную неравномерность свойств (особенно воздухопроницаемость) по толщине при растяжении в TD. Когда температура растяжения ниже температуры кристаллизации, РО размягчается настолько незначительно, что существует большая вероятность разрушения при растяжении и невозможность получить растяжение. Когда РО состоит из РЕ, температура растяжения обычно составляет 90-140°С, предпочтительно 100-135°С.

Диаметры пор, полученные при первом растяжении и удалении растворителя, увеличивают вышеупомянутым вторым растяжением после удаления растворителя, получая небольшой коэффициент лабиринтности и улучшенную прочность на сжатие. В результате получают микропористую мембрану с высокой проницаемостью и прочностью на сжатие. Так как диаметр пор контролируется вторым растяжением, диаметр пор может устанавливаться в зависимости от применения микропористых мембран.

Несмотря на то, что методы растяжения не ограничиваются, предпочтительным считают применение линейного способа, в котором первая стадия растяжения, стадия удаления мембраносодержащего растворителя, стадия высушивания и стадия второго растяжения проводятся последовательно в рамках одного процесса. Однако при необходимости применяются нелинейный способ, в котором высушенную мембрану сматывают и затем разматывают для проведения второго растяжения.

(7) Термическая обработка

После второго растяжения мембрану, предпочтительно, нагревают. Термическая обработка стабилизирует кристаллы в микропористых мембранах, приводя к возникновению ровных слоев. Термическая обработка может быть термофиксирующей и/или отжигной, которая должным образом выбирается в зависимости от требуемых свойств микропористой мембраны, хотя термофиксация является более предпочтительной. Термофиксация проводится с помощью ширительной рамки, барабанным способом или способом прокатки. Термофиксация проводится при температуре, равной или более низкой, чем точка плавления РО, образующего микропористую РО мембрану +30°С, предпочтительно при интервале температур от температуры кристаллизации до точки плавления.

Отжиг проводится с помощью ширительной рамки, барабанным способом или способом прокатки, на ленточном конвейере или методом флотации. Отжиг проводят при температуре, равной или более низкой, чем температура плавления микропористой РО мембраны, предпочтительно при температуре от 60°С до точки плавления -10°С. Усадка мембраны при отжиге подавляется, так что длина отожженой мембраны в направлении второго растяжения, предпочтительно, составляет 91% или более, более предпочтительно, 95% или более, от длины мембраны до второго растяжения. Такой отжиг обеспечивает пропорциональную прочность и проницаемость мембраны. Усадка менее 91% ухудшает баланс свойств, особенно проницаемость, в поперечном направлении после второго растяжения. Термическая обработка может быть комбинацией стадий термофиксации и отжига.

(8) Сшивание мембран

После второго растяжения микропористая мембрана можно сшивать с помощью ионизирующего облучения. Ионизирующее излучение может быть α-излучением, β-излучением, γ-излучением, излучением пучка электронов и т.д. Сшивание с помощью ионизирующего излучения может проводиться с помощью излучения пучка электронов при 0.1-100 Mрад и при ускоряющем напряжении 100-300 кВ. Сшивание мембран может повысить температуру расплавления мембраны.

(9) Гидрофилизация.

После второго растяжения микропористая мембрана может быть гидрофилизирована. Гидрофилизация может осуществляться мономерно-прививочной обработкой, обработкой поверхностно-активным веществом, обработкой коронным разрядом, плазменной обработкой и т.д. Мономерно-прививочная обработка, предпочтительно, проводится после ионизирующего облучения.

Поверхностно-активные вещества могут быть неионными, анионными и амфотерными поверхностно-активными веществами, хотя неионные поверхностно-активные вещества являются предпочтительными. Микропористые мембраны гидрофилизируют погружением в раствор поверхностно-активного вещества в воде или низшем спирте, таком как метанол, этанол, изопропанол и т.д., или покрытием раствором с помощью ножевого устройства.

Гидрофилизированные микропористые мембраны высушивают. Для получения микропористой мембраны с улучшенной проницаемостью предпочтительно провести термическую обработку при температуре равной или более низкой, чем точка плавления полиолефина микропористой мембраны для предотвращения усадки в процессе высушивания. Для такой безусадочной термической обработки микропористой мембраны применяется, например, вышеописанный метод температурной обработки.

(10) Покрытие

После второго растяжения мембрана может быть покрыта РР; пористая основа - фторорезины, такие как поливинилиденфторид, политетрафторэтилен и т.д.; пористая основа - полиимид, полифенилен сульфид и т.д., для повышения температуры расплавления при использовании в качестве разделителей в аккумуляторных батареях. РР покрытие имеет Mw в интервале от 5,000 до 500,000 и растворимость 0.5 г или более на 100 г толуола при 25°С. Этот РР, предпочтительно, имеет фракцию рацемической пары 0.12-0.88. рацемическая пара обозначает пару полимерсоставляющих единиц, энантиомерных друг другу.

(В) Второй способ получения

Второй способ получения микропористых РО мембран содержит те же стадии, что и первый способ получения, за исключением того, что температура первого растяжения может варьироваться от температуры кристаллизации до точки плавления +10°С, и что мембрана после первого растяжения обрабатывается горячим растворителем до и/или после удаления мембранообразующего растворителя. Таким образом, ниже будут описываться, только первая стадия растяжения и стадия обработки горячим растворителем.

(1) Первое растяжение.

Температура первого растяжения во втором способе получения может варьироваться от температуры кристаллизации РО до точки плавления +10°С, предпочтительно, от температуры кристаллизации до температуры кристаллизации +40°С, более предпочтительно, от температуры кристаллизации +5°С до температуры кристаллизации +35°С, наиболее предпочтительно, от температуры кристаллизации +10°С до температуры кристаллизации +30°С. Когда РО состоит из РЕ, температура растяжения обычно составляет 90-130°С, предпочтительно, 100-125°С, более предпочтительно, 123°С. Первое растяжение может проводиться с помощью ширительной рамки и т.д., как в первом способе. Увеличение при растяжении также может быть аналогичным первому способу.

(2) Обработка горячим растворителем.

Во втором способе получения растянутая первый раз мембрана обрабатывается горячим растворителем перед и/или после удаления мембранообразующего растворителя. Обработка горячим растворителем предпочтительно проводится перед удалением мембранообразующего растворителя. Горячим раствором предпочтительно является вышеупомянутый жидкий мембранообразующий растворитель и, особенно, жидкий парафин. Горячий растворитель может быть тем же или отличающимся от применяемого для получения раствора РО.

Хотя специально не ограничивается, пока мембрана, подвергшаяся первому растяжению (первоначально растянутая мембрана), может быть обработана горячим растворителем, взаимодействие с горячим растворителем проводят, например, способом непосредственной обработки первоначально растянутой мембраны горячим растворителем (способ просто называется "прямым способом", если не упоминается иначе), способом обработки первоначально растянутой мембраны холодным растворителем и затем нагревание растворителя (способ просто называется "непрямым способом", если не упоминается иначе) и т.д. Удобным в качестве прямого способа является способ погружения первоначально растянутой мембраны в горячий растворитель, способ распыления горячего растворителя на форму, способ покрытия формы горячим растворителем и т.д., хотя способ погружения является предпочтительным для равномерного взаимодействия. Удобным в качестве непрямого способа является способ введения формы в контакт с нагревательным барабаном, нагревание формы в печи или погружение формы в горячий растворитель, после погружения формы в холодный растворитель, распыления на форму холодного растворителя и покрытия формы холодным растворителем.

Диаметр пор и пористость мембраны может быть изменена при изменении температуры и времени взаимодействия на стадии обработки, горячим растворителем. Температура горячего растворителя предпочтительно составляет температуру кристаллизации РО до точки плавления РО +10°С. Когда РО состоит из РЕ, температура горячего растворителя предпочтительно составляет 110-130°С, более предпочтительно, 115-130°С. Время контакта составляет, предпочтительно, от 0.1 секунд до 10 минут, более предпочтительно, от 1 секунды до 1 минуты. Когда температура горячего растворителя ниже температуры кристаллизации или когда время контакта менее чем 0.1 секунда, обработка горячим растворителем имеет небольшой эффект, приводя к незначительному улучшению проницаемости. Когда температура горячего растворителя выше, чем точка плавления +10°С или когда время контакта более 10 минут, микропористая мембрана имеет нежелательно низкую прочность и большую вероятность разрушения.

После обработки горячим растворителем мембрану промывают для удаления остатка горячего растворителя. Так как способ отмывания может быть тем же самым, что и вышеупомянутый способ удаления мембранообразующего растворителя, объяснения будут пропущены. Не приходится говорить, что если обработка горячим раствором проводится перед удалением мембранообразующего растворителя, горячий растворитель может удаляться применением вышеупомянутого способа для удаления мембрано-образующего растворителя.

Вышеупомянутая обработка горячим растворителем обеспечивает образование фибрилл, образованных при первом растяжении, со структурами «типа листовых прожилок» и с относительно толстыми волокнами фибрилл. Следовательно, получают микропористные мембраны с большим диаметром пор и отличной прочностью и проницаемостью. Вышеупомянутая обработка горячим растворителем не запрещается вторым способом, но также может проводиться в первом способе. То есть первоначально растянутая мембрана может обрабатываться горячим растворителем перед и/или после удаления мембранообразующего растворителя в первом способе получения.

[3] Микропористые полиолефиновые мембраны

Микропористые мембраны в соответствии с предпочтительным воплощением настоящего изобретения имеют следующие свойства.

(1) мембраны имеют воздухопроницаемость (число Герли) 15-400 секунд/100 см3 (рассчитано для мембраны 20-мкм толщины). Если микропористая мембрана применяется в качестве разделителя в аккумуляторных батареях, воздухопроницаемость предпочтительно составляет 30-400 секунд/100 см3 /20 мкм. Такая воздухопроницаемость разделителя обеспечивает высокую емкость и хорошую циклируемость аккумуляторной батареи. Воздухопроницаемость менее 30 секунд/100 см /20 мкм не может обеспечить достаточного выключения при повышении температуры в батареях. Когда микропористая мембрана применяется в качестве фильтра, воздухопроницаемость составляет 15-200 секунд/100 см3/20 мкм. Как описано выше, воздухопроницаемость может контролироваться величиной увеличения при втором растяжении.

(2) Мембрана имеет пористость 25-80%. Когда пористость составляет менее 25%, не получается отличной воздухопроницаемости. Когда пористость превышает 80%, разделители аккумуляторных батарей, образованные микропористой мембраной, имеют недостаточную прочность, что приводит к высокой вероятности закорачивания электродов.

(3) Мембраны обычно имеют средний диаметр пор 0.01-1.0 мкм. Когда микропористая мембрана применяется как разделитель в аккумуляторной батарее, более предпочтительным является средний диаметр пор 0.03 мкм или более, наиболее предпочтительно, 0.05 мкм или более. Когда средний диаметр пор составляет 0.03 мкм или более, микропористая мембрана обеспечивает высокую воздухопроницаемость, которая обеспечивает отличный осмос "электролизного" раствора. Средний размер диаметра пор разделителя специфически не ограничивается. Однако когда средний диаметр пор превышает 10 мкм, не удается подавить рост дендритов, что приводит к высокой вероятности закорачивания электродов. Когда мембрана применяется в качестве фильтра, средний диаметр пор предпочтительно составляет 0.01-0.1 мкм. Как описано выше, средний диаметр пор микропористой мембраны контролируется величиной увеличения при втором растяжении.

(4) Мембрана имеет коэффициент лабиринтности 12×109 или менее. Коэффициент лабиринтности рассчитывают по следующей формуле: (коэффициент лабиринтности)=[воздухопроницаемость (сек/100 см3/20 мкм)/4.22] × пористость (%) × средний диаметр пор (нм) × [толщина мембраны (см) × 5.18×10-3]-1. Коэффициент лабиринтности 12×109 или менее обеспечивает мембрану с высокой воздухопроницаемостью и отличным осмосом электролизного раствора.

(5) Мембрана имеет пробивную прочность на прокол 1,500 MN/20 мкм или более. Когда пробивная прочность на прокол составляет менее 1,500 MN/20 мкм, возникает вероятность закорачивания в аккумуляторных батареях с разделителями, выполненными из микропористых мембран.

(6) Мембрана имеет прочность на разрыв при растяжении 20,000 кПа или более как в MD, так и в TD, то есть маловероятно, что мембрана сломается.

(7) Мембрана имеет удлинение на разрыв при растяжении 100% или более как в MD, так и в TD, то есть маловероятно, что мембрана сломается.

(8) Мембрана имеет соотношение на усадку при нагревании 30% или менее как в MD, так и в TD после нагревания до 105°С в течение 8 часов. Если соотношения на усадку при нагревании превышает 30%, тепло, генерированное в литиевых аккумуляторных батареях с разделителями, выполненными из микропористых мембран, приводит к усадке краев разделителей, что приводит к увеличению вероятности закорачивания электродов.

(9) Мембрана имеет соотношение изменения толщины 15% после сжатия при нагревании при 90°С и 2.2 МПа (22 кгс/см2) в течение 5 минут. Когда соотношение изменения толщины составляет 15% или более, аккумуляторные батареи с разделителями, выполненными из микропористых мембран, имеют хорошую абсорбируемость электродного расширения, высокую емкость и хорошую циклируемость. Предпочтительное соотношение изменения толщины составляет 20% или более.

(10) Мембрана имеет воздухопроницаемость постнагревательного сжатия (рассчитанная для толщины 20-мкм) 600 секунд/100 см3 или менее. Воздухопроницаемость постнагревательного сжатия является воздухопроницаемостью (число Герли) после сжатия при нагревании в вышеупомянутых условиях. Аккумуляторные батареи с разделителями, выполненными из микропористых мембран, имеющих воздухопроницаемость постнагревательного сжатия 600 секунд/100 см3/20 мкм или менее имеют большую емкость и хорошую цикличность. Воздухопроницаемость постнагревательного сжатия предпочтительно составляет 500 секунд/100 см3/20 мкм или менее.

Как описано выше, микропористые мембраны, полученные способом по настоящему изобретению, имеют большой диаметр пор и отличную воздухопроницаемость, механическую прочность и прочность на сжатие, то есть мембраны подходят для использования в качестве разделителей в аккумуляторных батареях, фильтрах и т.д. Предпочтительная толщина микропористой мембраны составляет 5-35 мкм для разделителей в батареях и 20-60 мкм для фильтров, хотя толщина может быть должным образом выбрана в зависимости от применения.

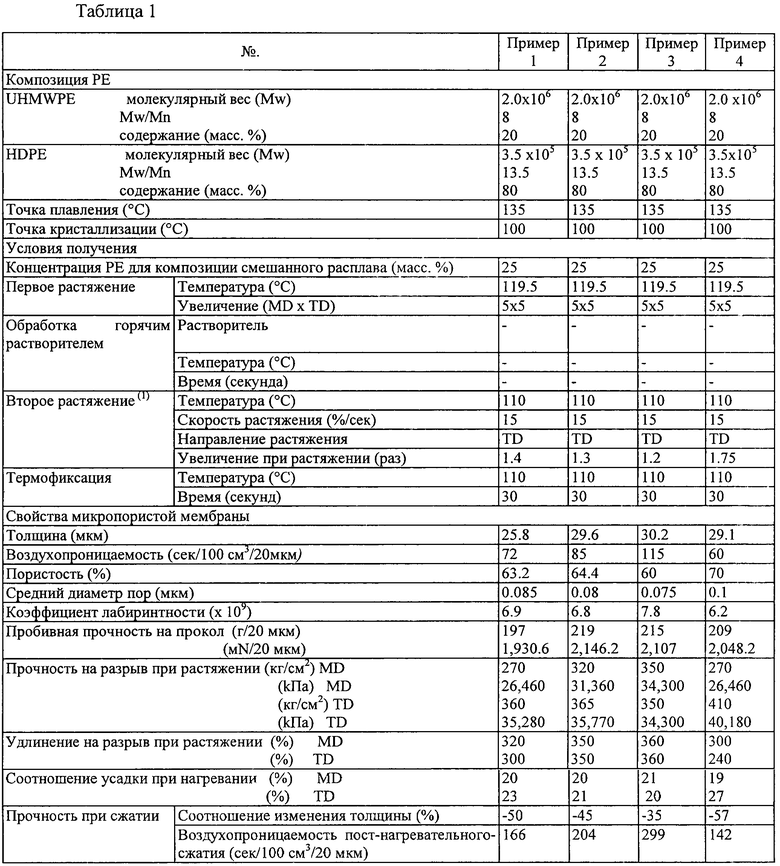

Настоящее изобретение будет более детально объясняться в примерах ниже, которые не ограничивают область настоящего изобретения:

Пример 1

100 мас. частей композиции РЕ, имеющей Mw/Mn 16, точку плавления 135°С и температуру кристаллизации 100°С, которая содержит 20% мас. частей UHMWPE, имеющих Mw 2.0×106 и Mw/Mn 8 и 80% мас. частей HDPE, имеющих Mw 3.5×105 и Mw/Mn 13.5, смешивают с 0.375 мас. частями тетракис[метилен-3-(3,5-дитрет-бутил-4-гидроксифенил)-пропионат] метана в качестве антиоксиданта. 25 мас. частей композиции РЕ помещают в экструдер с двойным шнеком и сильным перемешиванием, имеющий внутренний диаметр 58 мм и L/D 42, и 75 мас. частей жидкого парафина помещают в экструдер через боковой подающий механизм. Перемешивание в расплаве проводят при 210°С и 200 об/мин для приготовления раствора РЕ в экструдере. Раствор РЕ затем экструдируют через Т-образное отверстие в тонком конце экструдера для образования пленки, имеющей толщину 1.7 мм, который вытягивают холодными валиками при 40°С для образования гелевой формы. Гелевую форму одновременно двуосно растягивают в 5×5 раз с помощью оборудования с ширительной рамкой при 119.5°С (первое растяжение). Растянутую мембрану фиксируют на алюминиевой рамке 20 см × 20 см и погружают в ванну с метилен хлоридом при 25°С для отмывания с вибрацией 100 об/мин в течение 3 минут. Отмытую мембрану высушивают при комнатной температуре. Высушенную мембрану предварительно нагревают до 110°С и затем перерастягивают с помощью ширительной рамки для увеличения в 1.4 раза по TD с скоростью 15%/секунду при 110°С (второе вытягивание). Перерастянутая мембрана, помещенная на ширительную рамку, термофиксируется при 110°С в течение 30 секунд для получения микропористой РЕ мембраны. Первое растяжение, отмывание, высушивание, второе растяжение и термофиксирование проводят непрерывно в рамках одного процесса.

Пример 2

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что увеличение при втором растяжении составляет 1.3 раза.

Пример 3

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что увеличение при втором растяжении составляет 1.2 раза.

Пример 4

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что увеличение при втором растяжении составляет 1.75 раза.

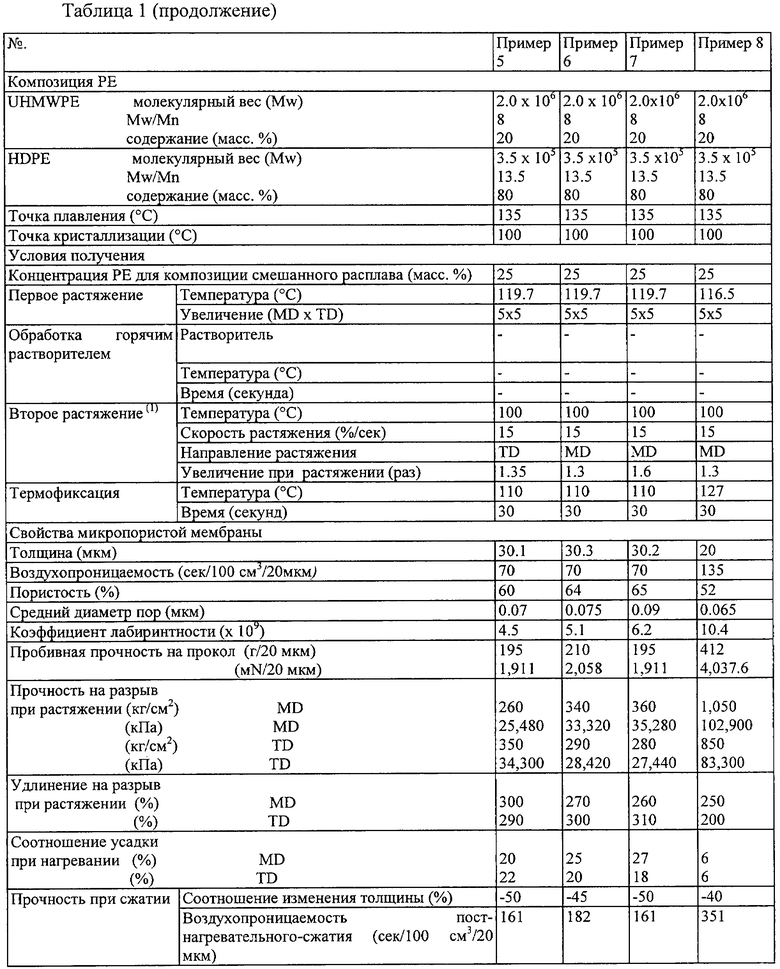

Пример 5

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что температура при первом растяжении составляет 119.7°С, и что сухую мембрану сначала свертывают и затем развертывают для проведения второго растяжения с увеличением в 1.35 раза при 100°С.

Пример 6

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что температура при первом растяжении составляет 119.7°С, и что второе растяжение приводит к увеличению в 1.3 раза в MD при 100°С.

Пример 7

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что первая температура растяжения составляет 119.7°С, и что второе растяжение приводит к увеличению в 1.6 раза в MD при 100°С.

Пример 8

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что толщина гелевой формы составляет 1.3 мм, того, что температура первого растяжения составляет 116.5°С, что второе растяжение приводит к увеличению в 1.3 раза в MD при 100°С и что температура термофиксации составляет 127°С.

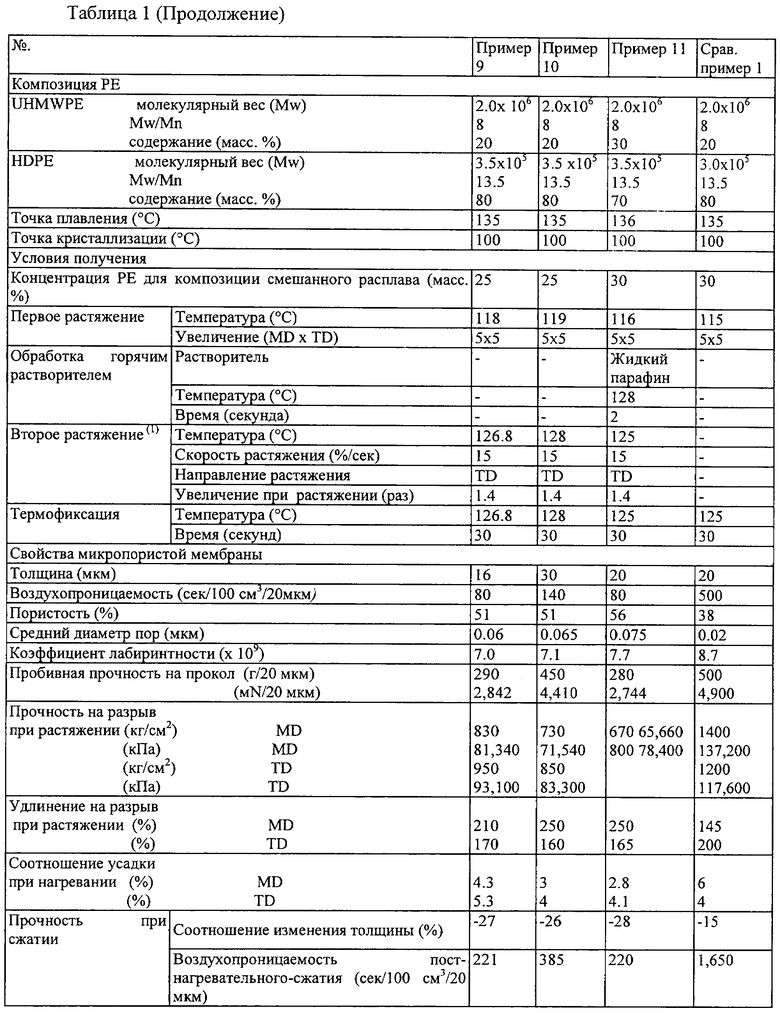

Пример 9

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что толщина гелевой формы составляет 1.1 мм, что температура первого растяжения составляет 118°С, что температура второго растяжения и температура термофиксации составляют 126.8°С.

Пример 10

Микропористую РЕ мембрану получают аналогично примеру 1, за исключением того, что температура первого растяжения составляет 119°С, что температура второго растяжения и температура термофиксации составляют 128°С.

Пример 11

Как показано в таблице, гелевую форму получают как в примере 1, за исключением того, что РЕ, имеющая Mw/Mn 15.7, точку плавления 136°С и температуру кристаллизации 100°С, которая содержит 30 мас.% UHMWPE, имеющего Mw 2.0×106 и Mw/Mn 8, и 70 мас.% HDPE имеющего Mw 3.5×105 и Mw/Mn 13.5, применяется как исходная смесь, что концентрация раствора РЕ составляет 30 мас.% и что толщина составляет 1.3 мм. Гелевую форму одновременно двуосно растягивают в 5×5 раз с помощью устройства с ширительной рамкой при 116°С (первое растяжение). Растянутую мембрану фиксируют на вышеупомянутой рамке, погружают в ванну жидкого парафина при 128°С на 2 секунды и затем погружают в ванну с метилен хлоридом при 25°С для отмывания с вибрацией 100 об/мин в течение 3 минут. Отмытую мембрану высушивают на воздухе при комнатной температуре и перерастягивают с увеличением 1.4 раза в TD со скоростью 15%/секунду на устройстве с ширительной рамкой при 125°С (второе растяжение). Перерастянутую мембрану, закрепленную на ширительной рамке, термофиксируют при 125°С в течение 30 секунд для получения микропористой РЕ мембраны. Первое растяжение, обработку горячим растворителем, отмывание, высушивание, второе растягивание и термофиксацию проводят непрерывно в рамках одного процесса.

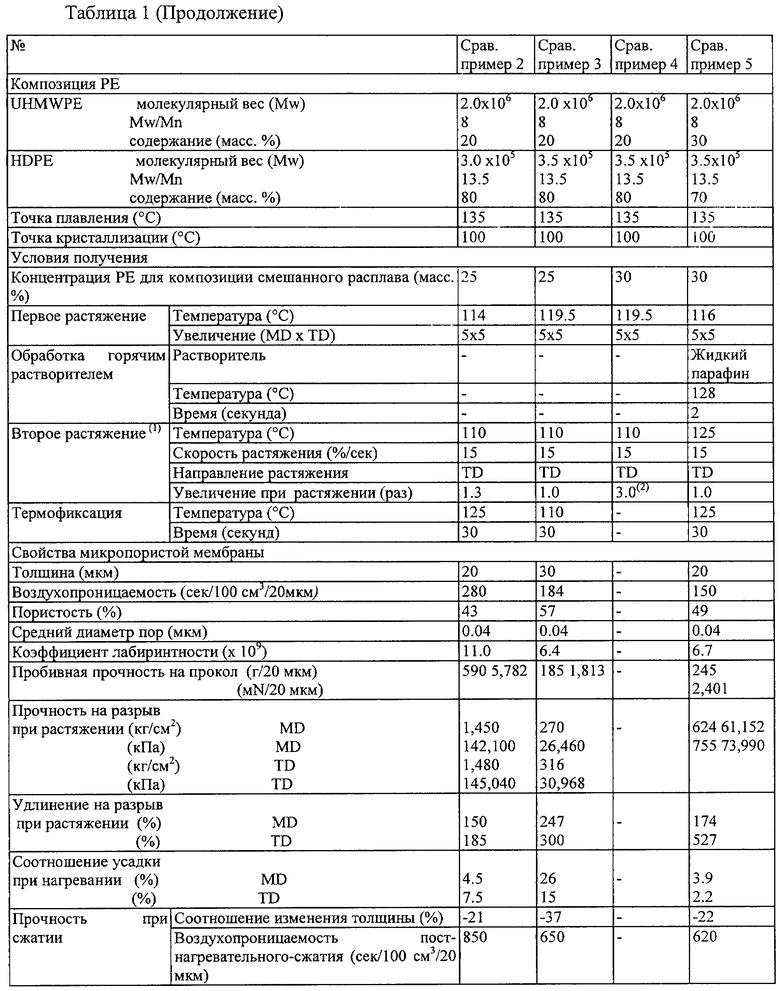

Сравнительный пример 1

Микропористые РЕ мембраны получают способом, аналогичным примеру 1, за исключением того, что применяется HDPE, имеющий Mw 3.0×105, концентрация раствора РЕ составляет 30 мас.%, толщина гелевой формы составляет 1.3 мм, что не проводят ни второе растяжение, ни обработку горячим растворителем, и температура термофиксации составляет 125°С, как показано в таблице 1.

Сравнительный пример 2

Микропористые РЕ мембраны получают способом, аналогичным примеру 1, за исключением того, что применяется HDPE, имеющий Mw 3.0×105, толщина гелевой формы составляет 1.3 мм, температура первого растяжения составляет 114°С, увеличение при втором растяжении составляет 1.3 раза и температура термофиксации составляет 125°С.

Сравнительный пример 3

Микропористые РЕ мембраны получают способом, аналогичным примеру 1, за исключением того, что увеличение при втором растяжении составляет 1.0 раза.

Сравнительный пример 4

Микропористые РЕ мембраны получают способом, аналогичным примеру 1, за исключением того, что концентрация РЕ раствора составляет 30 мас.%, и увеличение при втором растяжении составляет 3.0 раза.

Сравнительный пример 5

Микропористые РЕ мембраны получают способом, аналогичным примеру 11, за исключением того, что увеличение при втором растяжении составляет 1.0 раза.

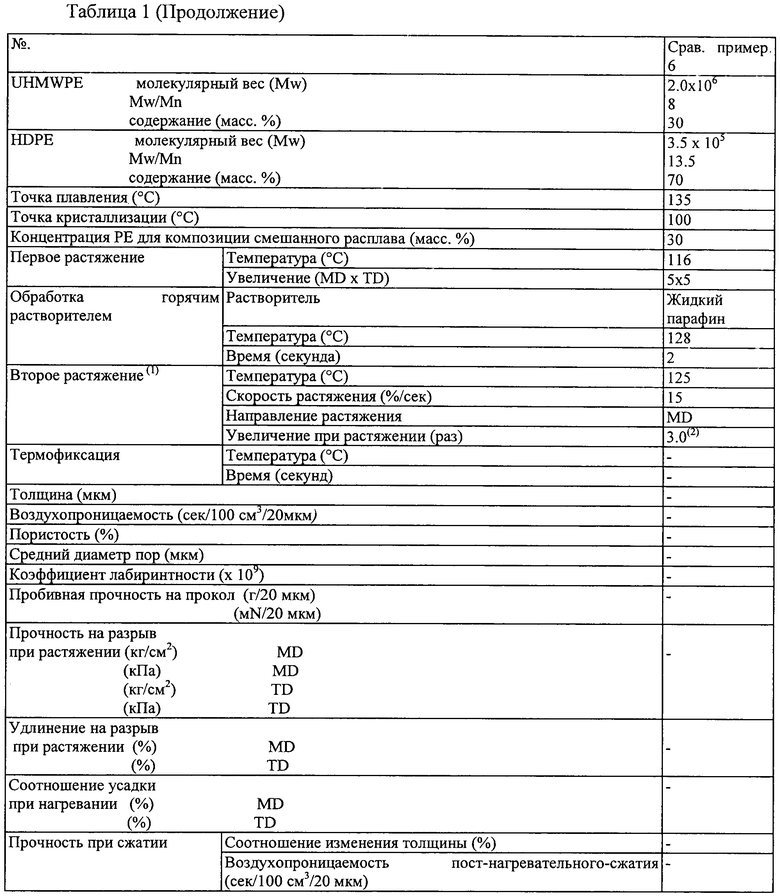

Сравнительный пример 6

Микропористые РЕ мембраны получают способом, аналогичным примеру 11, за исключением того, что второе растяжение проводят до увеличения в 3.0 раза в MD.

Свойства микропористых РЕ мембран в примерах 1-11 и сравнительных примерах 1-3 и 5 определяют следующими методами. Результаты показаны в таблице 1.

(1) Толщина: измеряют контактным толщиномером Mitutoyo Corporation.

(2) Воздухопроницаемость (число Герли): измеряют по JIS P8117 (в пересчете на 20-мкм толщину).

(3) Пористость: измеряют весовым методом.

(4) Средний диаметр пор: измеряют диаметры 20 пор микроскопией атомного удара (АРМ), выводят средний размер пор.

(5) Коэффициент лабиринтности: рассчитывают по следующей формуле: [воздухопроницаемость (сек/100 см3 /20 мкм)/4.22] × пористость (%) × средний диаметр пор (нм) × [толщина мембраны (см) × 5.18×10-3]-1.

(6) Пробивная прочность на прокол: максимальную нагрузку определяют, когда микропористую мембрану прокалывают иглой с диаметром 1 мм (0.5 мм R) с скоростью 2 мм/секунда.

(7) Прочность на разрыв при растяжении: измеряют на прямоугольном образце для испытаний с шириной 10 мм по методу ASTM D882.

(8) Удлинение на разрыв при растяжении: измеряют на прямоугольном образце для испытаний с шириной 10 мм по методу ASTM D882.

(9) Соотношение усадки при нагревании: усадочные соотношения определяют для каждой микропористой мембраны в MD и TD по три раза после нагревания при 105°С в течение 8 часов, среднее значение определяют как усадку при нагревании.

(10) Прочность на сжатие: мембраны попарно вставляют в прессовые пластины, имеющие высокоплоские поверхности, и прессуют прессом при 90°С и 2.2 МПа в течение 5 минут, подвергая мембраны равномерному сжатию при нагревании. Толщину и воздухопроницаемость (воздухопроницаемость постнагревательного сжатия) сжатой при нагревании мембраны измеряют вышеупомянутым способом. Соотношение изменения толщины рассчитывают относительно толщины (100%) мембраны до нагревательного сжатия.

(2) мембрана сломалась.

Как показано в таблице, микропористые мембраны примеров 1-11 имеют пропорциональные воздухопроницаемость, коэффициент лабиринтности, пробивную прочность на прокол, прочность на разрыв при растяжении, удлинение на разрыв при растяжении и устойчивость к усадке при нагревании так же, как и большой средний диаметр пор, большое соотношение изменения толщины после сжатия при нагревании и небольшую воздухопроницаемость постнагревательного сжатия из-за того, что температура первого растяжения варьировалась от температуры кристаллизации РЕ +15°С до температуры кристаллизации +40°С, и увеличение при втором растяжении составило 1.1-2.5 раза в примерах 1-10 или из-за проведения обработки горячим растворителем в примере 11. С другой стороны, микропористые мембраны сравнительного примера 1 имеют меньшую воздухопроницаемость и пористость, меньший средний диаметр пор, меньшее соотношение изменения толщины после сжатия при нагревании и большую воздухопроницаемость постнагревательного сжатия, чем мембраны примеров 1-11, поскольку после первого растяжения не проводилось ни второго растяжения, ни обработки горячим растворителем. Соответственно, можно сказать, что микропористая мембрана сравнительного примера 1 имеет меньшую проницаемость и прочность на сжатие, чем мембраны примеров 1-11. Мембрана сравнительного примера 2 имеет меньший средний диаметр пор, больший коэффициент лабиринтности и большую воздухопроницаемость постнагревательного сжатия, чем мембраны примеров 1-11, так как температура первого растяжения была ниже, чем температура кристаллизации РЕ +15°С. Мембраны сравнительных примеров 3 и 5 имеют меньший средний диаметр пор и большую воздухопроницаемость постнагревательного сжатия, чем мембраны примеров 1-11, так как увеличение при втором растяжении было менее 1.1 раз. Мембраны сравнительных примеров 4 и 6 ломаются, так как увеличение при втором растяжении превышает 2.5 раза.

Эффект изобретения

Микропористые полиолефиновые мембраны, имеющие большой диаметр пор и отличную воздухопроницаемость, механическую прочность и прочность на сжатие, могут быть эффективно и устойчиво получены способом по настоящему изобретению, который содержит: (а) стадию растяжения гелевой формы, имеющей полеолефин и мембранообразующий растворитель, по меньшей мере, двуосное при температуре кристаллизации полиолефина +15°С до температуры кристаллизации +40°С, удаление мембранообразующего растворителя и повторное растяжение до увеличения в 1.1-2.5 раза, по меньшей мере, двуосное, или (b) стадию растяжения гелевой формы, по меньшей мере, двуосное, обработку растянутой мембраны горячим растворителем до и/или после удаления мембранообразующего растворителя, и повторное растяжение, по меньшей мере, двуосное, до увеличения в 1.1-2.5 раза. Так как способ по настоящему изобретению может, в частности, обеспечивать получение микропористых мембран с большими диаметрами пор и высокой прочностью на сжатие, разделители для аккумуляторных батарей, сформированные из микропористых мембран, имеют отличную циклируемость и абсорбцию электролизного раствора, приводящие к улучшению срока жизни батарей и производительности. Фильтры, получаемые из микропористых мембран, полученных способом по настоящему изобретению, имеют отличную характеристику удаления частиц, поскольку не применяются порообразующие добавки. Так как диаметры пор могут регулироваться выбором увеличения при втором растяжении в способе получения микропористых мембран по настоящему изобретению, характеристика удаления частиц для фильтров, которая зависит от микропористой мембраны фильтра, может легко контролироваться.

Настоящее изобретение относится к способам получения микропористых полиолефиновых мембран, применяемых для разделителей в аккумуляторных батареях и в различных фильтрах. Способ получения мембран включает следующие стадии: перемешивание в расплаве полиолефина и мембранообразующего растворителя, экструдирование полученного расплава и охлаждение экструдата с образованием гелевой формы, первое двуосное растяжение при температуре от температуры кристаллизации дисперсии полиолефина +15°С до температуры кристаллизации дисперсии +40°С, удаление растворителя, второе одноосное растяжение мембраны с удаленным растворителем при температуре от температуры кристаллизации дисперсии полиолефина до температуры кристаллизации дисперсии полиолефина +40°С. Технический результат - получение микропористых полиолефиновых мембран, имеющих большой диаметр пор, отличную воздухопроницаемость, механическую прочность и прочность на сжатие. 2 н. и 4 з.п. ф-лы, 1 табл.

1. Способ получения микропористых полиолефиновых мембран, содержащий стадии (1) перемешивания в расплаве полиолефина и мембранообразующего растворителя, (2) экструдирования полученного расплава через матричное отверстие и охлаждения экструдата с образованием гелевой формы, (3) первого двухосного растяжения гелевой формы, (4) удаления упомянутого мембранообразующего растворителя и (5) второго, по меньшей мере, одноосного растяжения мембраны с удаленным растворителем, причем температуру первого растяжения варьируют от температуры кристаллизации дисперсии упомянутого полиолефина +15°С до температуры кристаллизации дисперсии +40°С, а температуру второго растяжения варьируют от температуры кристаллизации дисперсии полиолефина до температуры кристаллизации дисперсии полиолефина +40°С, первоначально растянутая мембрана до и/или после стадии (4) контактирует с горячим мембранообразующим растворителем в интервале температур от температуры кристаллизации дисперсии упомянутого полиолефина до температуры плавления указанного полиолефина +10°С и увеличение при втором растяжении составляет 1,1-2,5 раз.

2. Способ по п.1, отличающийся тем, что после второго растяжения проводят термофиксацию мембраны.

3. Способ по п.1, отличающийся тем, что полиолефиновая мембрана имеет воздухопроницаемость 30-400 с/100 см3/20 мкм, пористость 25-80%, средний диаметр пор 0,01-1,0 мкм и соотношение изменения толщины 15% или более после сжатия при нагревании при 2,2 МПа при 90°С в течение 5 мин, воздухопроницаемость постнагревательного сжатия составляет 600 с/100 см3/20 мкм или менее.

4. Способ получения микропористых полиолефиновых мембран, содержащий стадии (1) перемешивания в расплаве полиолефина и мембранообразующего растворителя, (2) экструдирования полученного расплава через матричное отверстие и охлаждения экструдата с образованием гелевой формы, (3) первого двухосного растяжения гелевой формы, (4) удаления упомянутого мембранообразующего растворителя, (5) второго, по меньшей мере, одноосного растяжения мембраны с удаленным растворителем, причем температуру второго растяжения варьируют от температуры кристаллизации дисперсии полиолефина до температуры кристаллизации дисперсии полиолефина +40°С, первоначально растянутую мембрану до и/или после стадии (4) обрабатывают горячим мембранообразующим растворителем в интервале температур от температуры кристаллизации дисперсии упомянутого полиолефина до температуры плавления указанного полиолефина +10°С и увеличение при втором растяжении составляет 1,1-2,5 раз.

5. Способ по п.4, отличающийся тем, что после второго растяжения проводят термофиксацию мембраны.

6. Способ по п.5, отличающийся тем, что полиолефиновая мембрана имеет воздухопроницаемость 30-400 с/100 см3/20 мкм, пористость 25-80%, средний диаметр пор 0,01-1,0 мкм и соотношение изменения толщины 15% или более после сжатия при нагревании при 2,2 МПа при 90°С в течение 5 мин, воздухопроницаемость постнагревательного сжатия составляет 600 с/100 см3/20 мкм или менее.

| JP 06240036, 30.08.1994 | |||

| JP 2003103625 A, 09.04.2003 | |||

| JP 2003105121 A, 09.04.2003 | |||

| RU 94042904 A1, 20.07.1996 | |||

| RU 97106035 A, 27.04.1999 | |||

| МИКРОПОРИСТАЯ ПОЛИЭТИЛЕНОВАЯ ПЛЕНКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2140936C1 |

| Способ получения микропористых полипропиленовых пленок | 1991 |

|

SU1809810A3 |

Авторы

Даты

2011-05-20—Публикация

2006-03-29—Подача