Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору, используемому при производстве синтез-газа, содержащего монооксид углерода и водород, который является сырьевым газом для производства GTL, DME, метанола, аммиака, водорода и т.п. за счет осуществления частичного окисления путем добавления кислорода к легкому углеводороду, такому как природный газ, содержащий метан, и углеводороду, имеющему 2 или более атомов углерода, а также к попутным газам и к способу получения синтез-газа.

Уровень техники

Из того факта, что недавно были подняты глобальные проблемы окружающей среды, вызванные массовым потреблением ископаемого топлива, такого как нефть и каменный уголь, и проблемы обеднения нефтяных источников в будущем, следует, что необходимо использовать GTL (углеводородное жидкое топливо) и DME (диметилэфир), которые отмечены как экологически чистое топливо, получаемое из природного газа и т.п. Сырьевой газ, из которого получают GTL и DME, называют синтез-газом, и он содержит монооксид углерода и водород.

Паровой риформинг (SMR), который преобразует природный газ или т.п. с помощью пара, неполное окисление (POX) с использованием кислорода в отсутствие катализатора или автотермический риформинг (ATR), в котором реакцию окисления с использованием кислородной горелки и реакцию парового риформинга проводят в одном и том же реакторе, и все эти способы традиционно известны как способы получения синтез-газа. Авторы настоящей заявки разработали новый способ получения синтез-газа, в котором использовано каталитическое неполное окисление (CPO), в котором используют устройство, простое по сравнению с известными способами, и снижены проблемы, связанные с образованием копоти ламповой сажи и технического углерода в ходе реакции.

CPO является способом получения синтез-газа путем приведения в контакт газообразного углеводорода, отделенного от природного газа или т.п., с кислородсодержащим газом в присутствии катализатора, для неполного окисления газообразного углеводорода (патентный документ 1). CPO обладает преимуществом по сравнению с автотермическим риформингом, которое заключается в том, что не используют горелку, установка для предварительного риформинга не требуется, даже при наличии компонентов C2 или более высокого состава. Кроме того, CPO имеет преимущество, состоящее в том, что поскольку скорость реакции крайне высока, реакция завершается даже в условиях наличия углеводородов с высокой часовой объемной скоростью газа (GHSV) - от нескольких десятков тысяч до нескольких миллионов, и в результате размер реактора уменьшается.

Например, в случае метана, реакция в основном включает следующие реакции.

Реакции (1)-(5) протекают в сочетании друг с другом или последовательно, а состав газа на выходе поддерживают в равновесии. Однако эти реакции являются очень сильно экзотермическими реакциями, как и полная реакция. Что касается этих реакций, скорости реакций (1) и (2) крайне высоки, и, в частности, высока теплота реакции полного окисления (2). В результате, температура быстро повышается на входе слоя катализатора. Сплошная линия, показанная на фиг.8, представляет собой распределение температуры, в котором горизонтальная ось показывает местоположение от входа до выхода реактора, а вертикальная ось показывает температуру слоя катализатора. Например, когда сырьевой газ подают примерно при 200-300°C, сырьевой газ подвергается воздействию экзотермической реакции, а температура во входной части слоя катализатора быстро повышается примерно до 1200-1500°C. Затем, под влиянием эндотермической реакции, например, (4) и (5), в которых скорость реакции относительно мала, температура слоя катализатора плавно понижается, а затем она достигает состояния термического равновесия примерно при 1000°C.

Распределение температуры в слое катализатора быстро изменяется, например, в зависимости от изменения состава сырьевого газа и очень небольшого изменения давления, а местоположение, в котором температура слоя катализатора максимальна, смещается к верхнему концу или к нижнему концу зоны реакции, в соответствии с этими изменениями, как показано, например, ломаной линией или перемежающимися с ней длинной и короткой пунктирными линиями на фиг.8. Например, в случае, когда распределение температуры в реакторе изменяется от состояния, показанного сплошной линией, до состояния, показанного ломаной линией на фиг.8, катализатор, загруженный в местоположении, показанном точкой A на горизонтальной оси, быстро нагревается примерно до 1200-1500°C. Изменение температуры происходит в течение, например, от менее одной секунды до нескольких секунд. Поэтому катализатор в этой области подвергается воздействию быстрого изменения температуры, например, от примерно 250 до 1300°C/с. С другой стороны, в случае, когда распределение температуры, показанное сплошной линией, сменяется на распределение температуры, показанное перемежающимися с ней длинной и короткой пунктирными линиями, катализатор, загруженный в местоположении, соответствующем, например, точке B, охлаждается и быстро подвергается воздействию изменения температуры в той же степени, что и в точке A.

Изменение распределения температуры в слое катализатора периодически создается в ходе эксплуатации реактора. Поэтому катализатор, загруженный вблизи входа в реактор, всегда циклически претерпевает быстрый нагрев и охлаждение. Катализатор, загруженный в реактор, имеет сферическую, таблеточную, цилиндрическую, сотовидную, монолитную, кольцевидную, сетчатую, пенообразную или т.п. форму. В результате катализатор претерпевает изменение механического напряжения под действием быстрого расширения и сжатия, вызванного нагревом и охлаждением, то есть термическим ударом, и в результате разрушается и превращается в порошок, что приводит к засорению слоя катализатора. Там, где слой катализатора засоряется, перепад давления повышается, и возникает вероятность того, что продолжение эксплуатации становится невозможным. По этой причине требуется, чтобы катализатор, используемый в CPO, обладал высокой термостойкостью.

Патентный документ 2 описывает катализатор, предназначенный для использования в CPO, обладающий повышенной термостойкостью вследствие нанесения активного металла на носитель, содержащий в качестве основного компонента диоксид циркония. Однако катализатор подвергают воздействию изменения температуры от 60 до 100°C/с в диапазоне температур от 800 до 1200°C. Это изменение температуры является очень мягким условием, по сравнению с вышеописанным изменением температуры, и непригодно для процесса CPO, разработанного настоящим заявителем.

[Патентный документ 1] JP-A 2007-69151: абзацы 0038-0042.

[Патентный документ 2] Патент Японии № 4020428: пункт 1, абзац 0027.

Раскрытие изобретения

Проблемы, которые решает изобретение

Настоящее изобретение было создано при вышеописанных обстоятельствах, и его задачей является создание катализатора для каталитического неполного окисления углеводородов, обладающих высокой термостойкостью, и способа получения синтез-газа с использованием катализатора.

Средство для решения проблем

Катализатор для каталитического неполного окисления углеводородов согласно настоящему изобретению представляет собой катализатор для каталитического неполного окисления углеводородов, который содержит носитель, содержащий неорганический оксид и нанесенный на него активный металл, причем катализатор используют при получении синтез-газа, содержащего монооксид углерода и водород путем добавления, по меньшей мере, кислорода и пара к сырьевому углеводороду, содержащему, по меньшей мере, один из углеводородов - метан и легкий углеводород, имеющий 2 или более атомов углерода, подвергая, таким образом, сырьевой углеводород каталитическому неполному окислению, что характеризуется тем, что:

- общий объем пор, обладающих диаметром пор в первом диапазоне распределения пор по катализатору от 0,1 мкм до менее 1,0 мкм, составляет 32% или более от всего объема пор, и

- общий объем пор, обладающих диаметром пор во втором диапазоне распределения пор по катализатору от 1,0 мкм до менее 10 мкм, составляет 14% или более от всего объема пор.

Для катализатора является предпочтительным, чтобы его кривая распределения пор по диаметрам в первом диапазоне и кривая распределения пор по диаметрам во втором диапазоне были непрерывными, удельная площадь поверхности катализатора составляла от 0,5 до 7,0 м2/г, а весь объем пор составлял бы от 0,05 до 0,3 см3/г. Кроме того, первым составляющим элементом носителя, содержащего неорганический оксид, является Al, причем носитель содержит Al в количестве от 30 до 90 мас.% в пересчете на Al2O3, а носитель, содержащий неорганический оксид, дополнительно содержит оксиды, по меньшей мере, двух элементов, выбранных из группы, состоящей из элементов, принадлежащих к щелочноземельным металлам, элементов, принадлежащих к редкоземельным металлам, и к элементам, включающим в себя Sc, Bi, Zr, Si и Ti, в дополнение к первому составляющему элементу. Предпочтительный случай состоит в том, что элементы, принадлежащие к щелочноземельным металлам, представляют собой Mg, Ca, Sr и Ba, а элементы, принадлежащие к редкоземельным металлам, представляют собой Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er и Yb. В этом случае, причем является предпочтительным, чтобы носитель, содержащий неорганический оксид, содержал диоксид циркония, стабилизированный, по меньшей мере, одним элементом, выбранным из Y, Ce, Ca, Mg, Sc и Sm, например диоксид циркония, стабилизированный оксидом иттрия. В случае, когда стабилизированный диоксид циркония представляет собой диоксид циркония, стабилизированный оксидом иттрия, оксид иттрия содержится в диапазоне от 2 до 10 мол.%.

Активный металл представляет собой, по меньшей мере, один металл, выбранный из элементов группы VIII Периодической таблицы, таких как Ru, Pt, Rh, Pd, Os и Ir. Активный металл содержится в количестве от 0,05 до 5,0 мас.% на удельную массу катализатора.

Способ для получения синтез-газа согласно изобретению включает:

- стадию подачи сырьевого газа в реактор, причем сырьевой газ содержит сырьевой углеводород, представляющий собой, по меньшей мере, одно из веществ - метан или легкий углеводород, имеющий 2 или более атомов углерода, и кислород и пар, добавленный к ним, а сырьевой газ содержит водород, причем водород содержится в сырьевом углеводороде и/или водород является добавленным, и

- стадию приведения в контакт сырьевого газа и катализатора, обеспеченного в реакторе в нагретом состоянии, для обеспечения каталитического неполного окисления сырьевого углеводорода, с получением, таким образом, синтез-газа, содержащего монооксид углерода и водород.

На стадии получения синтез-газа является предпочтительным, чтобы область, в которой катализатор и сырьевой газ приводятся в контакт в нагретом состоянии, содержала область, в которой катализатор подвергается изменению температуры от 250 до 1300°C/с в диапазоне температур от 200 до 1500°C. Является предпочтительным, чтобы сырьевой газ, который был предварительно подогрет до 200-500°C, подавался в реактор при условиях, когда давление является давлением от атмосферного до 8 МПа, а часовая объемная скорость газа (GHSV) составляет 5,0×103-1,0×106 (нл/л/ч), а затем приводился бы в контакт с катализатором в условиях адиабатической реакции.

Преимущество изобретения

Согласно настоящему изобретению катализатор для каталитического неполного окисления углеводорода, который сложно разрушить и измельчить в порошок, несмотря на то, что воздействие термическим ударом можно осуществлять с использованием катализатора, обладающего высокой термостойкостью к изменениям температуры, в котором объем пор, обладающих диаметром пор в первом диапазоне от 0,1 до 1,0 мкм, составляет 32% или более от всего объема пор, а объем пор, обладающих диаметром пор во втором диапазоне от 1,0 до 10 мкм, составляет 14% или более от всего объема пор. Это обстоятельство может обеспечить процесс, в котором возникновение таких неполадок, как засорение слоя катализатора, вызванное деструкцией и измельчением в порошок катализатора, затруднено, даже несмотря на то, что катализатор загружают в области, которая в ходе эксплуатации периодически подвергается воздействию термического удара, такой как вход в реактор при процессе CPO, и поэтому его надежность высока.

Краткое описание чертежей

Фиг.1 представляет собой схематичное изображение, показывающее устройство, используемое в технологии для получения синтез-газа согласно настоящему изобретению.

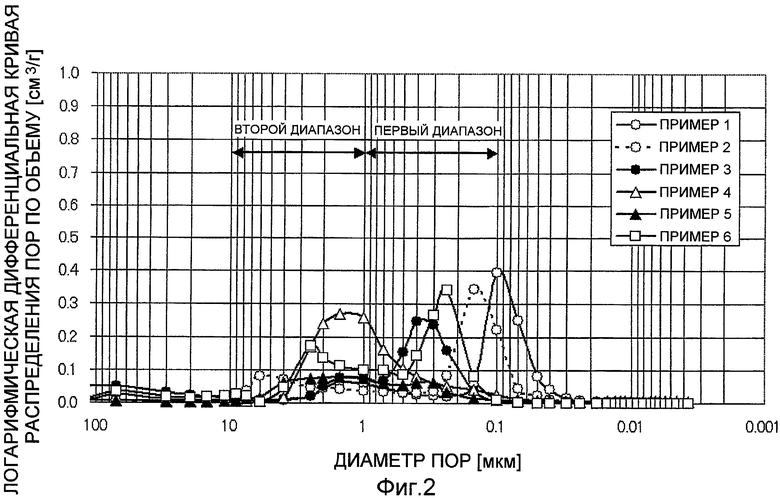

Фиг.2 представляет собой пояснительное изображение, показывающее логарифмические дифференциальные кривые распределения пор по объему носителей согласно примерам.

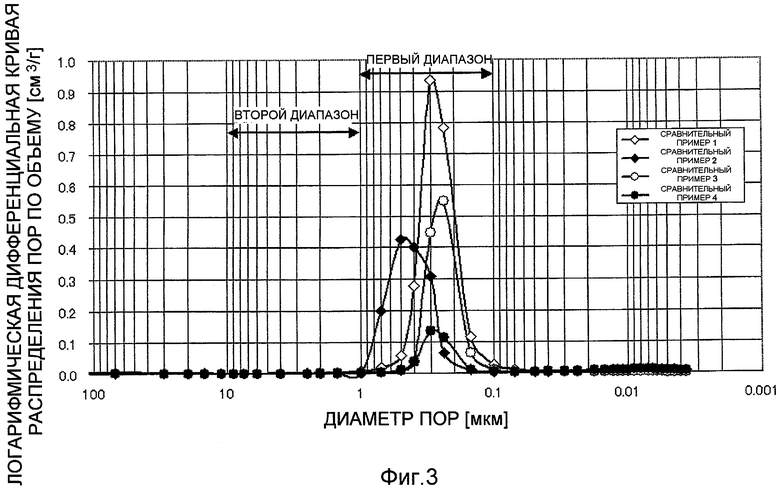

Фиг.3 представляет собой пояснительное изображение, показывающее логарифмические дифференциальные кривые распределения пор по объему носителей согласно сравнительным примерам.

Фиг.4 представляет собой фотографию внешнего вида после применения термического удара к носителям согласно примерам.

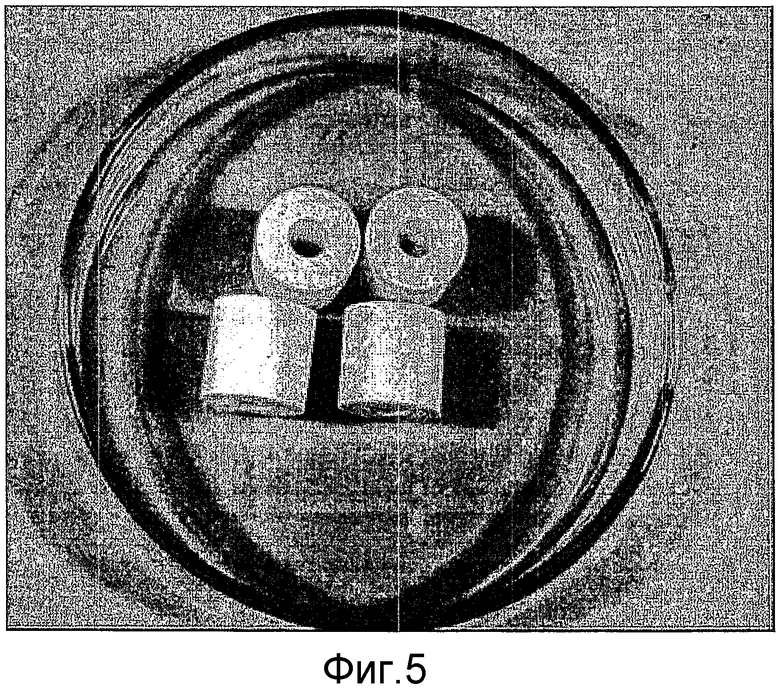

Фиг.5 представляет собой фотографию внешнего вида после применения термического удара к носителям согласно другим примерам.

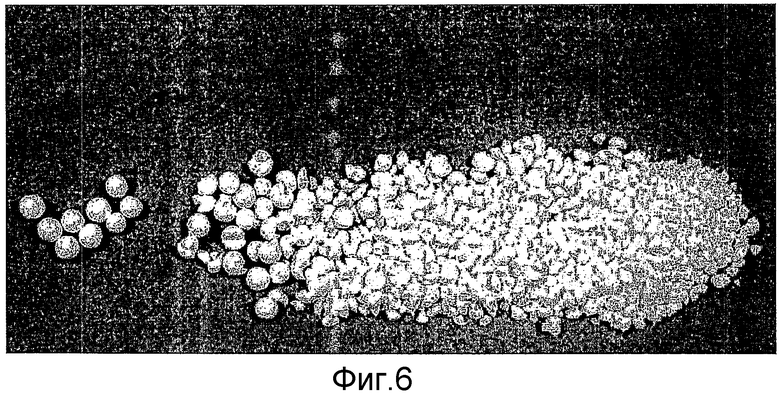

Фиг.6 представляет собой фотографию внешнего вида после применения термического удара к носителям согласно сравнительным примерам.

Фиг.7 представляет собой фотографию внешнего вида после применения термического удара к носителям согласно другим сравнительным примерам.

Фиг.8 представляет собой характеристическое изображение, показывающее соотношение между местоположением в реакторе по направлению газового потока и температурой слоя катализатора.

Описание номеров ссылок и обозначений

Наилучший способ осуществления изобретения

Первый вариант воплощения

В катализаторе согласно первому варианту воплощения настоящего изобретения носитель, который представляет собой неорганический оксид, полученный, например, с помощью способа обеспечения порошка-предшественника оксида алюминия, такого как бемит, псевдобемит или гидроксид алюминия, или порошка оксида алюминия, такого как γ,η,χ или α-оксида алюминия, перемешивания порошка с порошком соли (такого как нитрат) бария, или соли органической кислоты, такой как ацетат бария, или ее водного раствора, порошка YSZ, и, если необходимо, связки для содействия формовки, и добавления воды к полученной смеси для корректировки содержания воды. После надлежащей корректировки содержания воды смесь формуют путем формования из экструдируемых заготовок, таблетирования, прессования в пресс-форме, формования под давлением, и т.п., формируя, таким образом, формовое изделие цилиндрической, таблеточной, сотовидной, кольцевидной или другой формы.

Полученные формованные детали высушивают путем нагрева, если необходимо, а затем прокаливают в печи для спекания, например, при 900-1800°C, например, в течение 24 часов. Таким образом, получают неорганический оксид-носитель, содержащий оксид бария, такой как композитный оксид, содержащий оксид алюминия в качестве основного компонента, и BaO и YSZ в качестве вспомогательных компонентов, частью которых являются Ba и Al (например, BaAl2O4 или гексаалюминат бария (BaAl11O19) в качестве шпинельного компонента), или композитный оксид Ba и Zr (например, BaZrO3). Является предпочтительным, чтобы содержание алюминия в носителе составляло 30-90 мас.%, более предпочтительно, 40-80 мас.%, и наиболее предпочтительно, 50-80 мас.%, при пересчете на оксид алюминия. Является предпочтительным, чтобы содержание бария составляло 5-30 мас.% а наиболее предпочтительно, 5-20 мас.%, в пересчете на BaO. Является предпочтительным, чтобы содержание YSZ составляло 5-40 мас.%, и наиболее предпочтительно, 10-30 мас.%, в пересчете на массу YSZ, содержащий оксид иттрия (Y2O3) в диапазоне 2-10 мол.%.

Способ добавления вспомогательных компонентов (Ba и YSZ) к оксиду алюминия не ограничен вышеописанными способами, а различные способы приготовления обычно хорошо известны, например, можно использовать стандартный способ пропитки, способ осаждения и золь-гегевую технологию, в соответствии с соотношениями добавляемых вспомогательных компонентов. Кроме того, компоненты, отличные от Al, содержащиеся в носителе, не ограничены ими. Носитель может содержать элементы, принадлежащие к щелочноземельным металлам, такие как Mg, Ca, Sr и Ba, элементы, принадлежащие к редкоземельным металлам, такие как Y, La, Ce, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er и Yb, оксиды, по меньшей мере, двух элементов из группы, состоящей из Sc, Bi, Zr, Si и Ti, и стабилизированные оксидом циркония, отличные от YSZ. Носитель может дополнительно содержать элементы, которые не включены в перечень этих элементов.

Носитель, приготовленный способом, описанным выше, содержит поры, обладающие диаметром 0,1-1,0 мкм (здесь и далее называемые порами «первого диапазона»), которые обычно имеют используемый носитель типа оксида алюминия, и, в дополнение к этому, относительно большое количество пор обладает диаметром 1,0-10 мкм (здесь и далее называемые порами «второго диапазона»). Как показано в экспериментальных результатах, приведенных в примерах, описанных ниже, было подтверждено, что носитель, обладающий высокой термостойкостью, был получен в случае, когда полный объем пор, имеющих диаметр, принадлежащий к первому диапазону, составлял 32% или более от всего объема пор, а полный объем пор, имеющих диаметр, принадлежащий ко второму диапазону, составлял 14% или более от всего объема пор. Кроме того, в случае, в котором распределение пор первого диапазона и распределение пор второго диапазона показано, например, в виде логарифмической дифференциальной кривой распределения пор по объему, является предпочтительным, чтобы эти две кривые распределения были непрерывными. Кроме того, удельная площадь поверхности носителя находится в диапазоне 0,5-7,0 м2/г, а весь объем пор находится в диапазоне 0,05-0,3 см3/г. Выражение «две кривые распределения пор должны быть непрерывными» означает, что в случае, когда распределение пор носителя показано, например, логарифмической дифференциальной кривой распределения пор по объему, при наличии кривой распределения, продолжающейся от первого диапазона до второго диапазона, область логарифмической дифференциальной кривой распределения пор по объему, соответствующая 0 (см3/г), отсутствует. Логарифмическая дифференциальная кривая распределения пор по объему, на которой имеется значение, по меньшей мере, примерно 0,02 (см3/г), как на графике при 0,24 (мкм) для носителя согласно примеру 1, показана на фиг.2, который будет описан ниже. Объем пор и диаметр пор носителя имеют соотношение соответствия, и логарифмическая дифференциальная кривая распределения пор по объему представляет собой кривую, отображающую распределение пор по диаметру пор носителя.

Для получения катализатора, обладающего высокой термостойкостью, носитель просто удовлетворяет вышеописанным требованиям на стадии перед тем, как на носитель наносят активный металл. Однако активный металл, нанесенный на катализатор, составляет лишь примерно 0,05-5,0 мас.%, исходя из общей массы катализатора, как будет описано в дальнейшем, и эти задающие величины серьезно не изменяются даже после нанесения активного металла, а удаление активного металла сразу после его нанесения и измерения его заданных параметров представляется нереальным. Из этих фактов следует, что катализатор удовлетворяет каждому вышеописанному заданному параметру, несмотря на то, что катализатор после нанесения активного металла считается обеспеченным высокой термостойкостью. Что касается того, что каждый вышеописанный заданный параметр почти не изменяется до и после нанесения активного металла в количестве примерно 0,05-5,0 мас.%, исходя из общей массы катализатора, авторы настоящего изобретения подтвердили экспериментально.

Из вышеописанного следует, что катализатор, удовлетворяющий следующим требованиям, обеспечен высокой термостойкостью. Что касается катализатора, то после нанесения активного металла катализатор удовлетворяет, по меньшей мере, тому, что общий объем пор, имеющих диаметр, соответствующий первому диапазону, составляет 32% или более от всего объема пор, а общий объем пор, имеющих диаметр, соответствующий второму диапазону, составляет 14% или более от всего объема пор; в случае, когда распределение пор из первого диапазона и распределение пор из второго диапазона в катализаторе отображаются, например, логарифмическими дифференциальными кривыми распределения пор по объему, эти кривые распределения являются непрерывными; и катализатор обладает удельной площадью поверхности в диапазоне 0,5-7,0 м2/г, а весь объем пор находится в диапазоне 0,05-0,3 см3/г.

Способ осаждения носителя, обладающего этими характеристиками, определяется, например, приготовлением различных носителей путем сочетания вышеописанных способов осаждения, осуществляемых при предварительных экспериментах измерения распределения пор по объему, осуществляемых методом внедрения ртути с использованием ртутной порометрии или т.п., и просеивания носителей, удовлетворяющих вышеупомянутым требованиям, соответствующим каждому способу приготовления. Способ приготовления носителя, обладающего максимальной термостойкостью, и который обладает невысокой себестоимостью, выбран для носителей, оставшихся в результате просеивания, а носитель, обладающий высокой термостойкостью, получают в промышленном масштабе с помощью выбранных способов приготовления. При измерении распределения пор, проводимом путем ртутной интрузионной порометрии, можно измерить объем пор, имеющих диаметр в диапазоне 0,003-500 мкм и соответствующие кривые распределения. Объем пор, имеющих диаметр менее 0,003 мкм, можно измерять, например, с помощью газоадсорбционного метода, но считается, что такие поры почти не содержатся в носителе согласно настоящему изобретению.

Для получения носителя, имеющего структуру распределения пор, обладающего исключительной термостойкостью, важен не только вышеописанный состав и процесс получения, но и способ формовки. Является предпочтительным такой способ формовки под давлением, как способ прессования выдавливанием, способ формовки путем таблетирования или способ прессования в пресс-форме. В способе формовки, проводящемся практически без использования давления, таком как способ гранулирования в барабане, может быть затруднено получение носителя, имеющего такую структуру распределения пор, как в настоящем изобретении.

Соль металла VIII группы Периодической таблицы, который является активным металлом, такую как соль Ru (рутения), Pt (платины), Rh (родия), Pd (палладия), Os (осмия) и Ir (иридия), например, в случае Ru водный раствор нитрата рутения распыляют на носитель, приготовленный вышеуказанным способом, для пропитки носителя в соли. Впоследствии носитель высушивают, а затем прокаливают в электрической печи, например, при 600°C в течение 3 часов для получения катализатора согласно настоящему изобретению, обладающего элементом VIII группы, таким как рутений, нанесенным на носитель. Способ для нанесения активного металла не ограничен этим вариантом воплощения, и можно использовать способ нанесения покрытия или пропитку пор носителя водным раствором или раствором элемента группы VIII, или способ селективной адсорбции раствора на носителе.

Катализатор, в основном используемый в реакции твердое тело-газ и в реакции твердое тело-жидкость, был спроектирован для повышения удельной площади поверхности катализатора, для достижения, таким образом, насколько возможно, однородной дисперсии активного металла по поверхности катализатора за счет повышения объема пор размером 0,1 мкм или менее, называемых мезопорами или микропорами, имеющих диаметр 0,1-1,0 мкм, что соответствует первому диапазону, или еще меньшему диаметру. Напротив, катализатор согласно настоящему изобретению содержит поры, обладающие большим диаметром 1,0-10 мкм (второй диапазон), которые обычно не упоминались, в относительно большей пропорции, - 14% или более, от всего объема пор, а объем пор диаметром 0,1-1,0 мкм (первый диапазон), который составляет большую область размера пор в множестве диаметров пор, которыми обеспечен стандартный катализатор, составляет 32% или более от всего объема пор.

Причина, по которой термостойкость катализатора, обладающего таким строением, повышена, не ясна. Однако считается, что поскольку пористый элемент, как правило, может до определенной степени снимать приложенное к нему напряжение, например, таким образом, что поры деформируются, и поскольку в катализаторе согласно настоящему варианту воплощения формируется много пор, поры поглощают термический удар, приложенный к катализатору, например, за счет тех пор, которые стали деформированными. В частности, катализатор согласно настоящему варианту воплощения обеспечен распределением пор, содержащим множество пор, имеющих относительно большой диаметр, плавно переходящий из первого диапазона во второй диапазон, как показано в примерах, описанных ниже. Поэтому, несмотря на то, что катализатор получает стремительный термический удар при очень широком температурном диапазоне, например 200-1300°C, существует вероятность того, что любые поры, обладающие различными диаметрами пор, присутствующих в катализаторе, могут эффективно поглощать напряжение, приложенное к катализатору. В результате напряжение может быть пластичным образом поглощено, по сравнению со случаем, когда распределение пор по диаметрам сконцентрировано в области определенных размеров пор, и в результате считается, что формируется катализатор, который трудно разрушить или измельчить в порошок. Кроме того, существует вероятность того, что первый и второй диапазоны 0,1-10 мкм составляют диапазон диаметров пор, пригодных для поглощения термического удара, вызванного быстрым изменением температуры примерно от 200-300°C до примерно 1200-1500°C. Кроме того, в случае, когда к носителю добавляют два вида или более оксидов металлов, отличных от оксида алюминия, как в настоящем изобретении, считается, что напряжение, вызванное быстрым термическим расширением и термическим сжатием, поглощается за счет комбинирования оксидов, обладающих различными коэффициентами термического расширения, поскольку они отличны от одиночного компонента.

Фиг.1 представляет собой изображение, схематически показывающее устройство для получения синтез-газа, в котором использован катализатор согласно настоящему изобретению, 4 представляет собой цилиндрический реактор, и катализатор согласно настоящему изобретению загружают в него с образованием слоя 5 катализатора. В этом устройстве сырьевой газ, полученный за счет добавления кислорода, пара и диоксида углерода к легкому углеводороду в качестве сырьевого материала, подают из входа 41, расположенного в верхней части реактора 4, и пропускают через слой 5 катализатора для осуществления реакции неполного окисления, а синтез-газ извлекают из выхода 42 на нижнем конце реактора 4.

Например, в катализаторе с использованием Ru в качестве активного металла, летучий RuO4 формируется во входной части слоя катализатора, и они могут рассеиваться в ходе реакции. По этой причине необходимо, чтобы водород содержался в сырьевом газе в диапазоне молярных соотношений водорода и углеводорода (водород/углеводород) 0,001-0,1. Однако в случае, когда сырьевой углеводород обрабатывается путем предварительной обработки в десульфуризационном реакторе, где концентрация водорода попадает в этот диапазон, не является необходимым добавление водорода, а после десульфуризации можно непосредственно подавать углеводород. В случае, когда водород не содержится в сырьевом углеводороде, добавляют водород.

Кроме того, как было раскрыто в Японской патентной заявке № 2004-298971, сырьевой углеводород после десульфуризации подвергается низкотемпературному паровому риформингу с использованием пара для преобразования углеводорода, имеющего 2 или более атомов углерода, в метан и водород, а сырьевое вещество можно вводить в реактор 4 для осуществления каталитического неполного окисления.

В реакции CPO состав газа на выходе задается равновесным составом, определяемой входной температурой, давлением и составом сырьевого газа. Поэтому необходимо определять концентрацию кислорода в сырьевом газе через требуемое соотношение H2 и CO в газе для химического синтеза. Однако в случае синтез-газа для GTL, DME, метанола и аммиака является предпочтительным, чтобы концентрация кислорода (число молей кислорода/число молей углерода в углеводороде) составляла 0,2-0,8. Пар является фактором не только предотвращения осаждения углерода, но и регулирования состава синтез-газа, как было описано выше. Поэтому является предпочтительным, чтобы содержание пара (число молей пара/число молей углерода в углеводороде) составляло 0,2-3,0.

В случае синтез-газа для GTL, DME и метанола является предпочтительным, чтобы в сырьевом газе содержался диоксид углерода для достижения требуемого соотношения между H2 и CO в газе для химического синтеза. Является предпочтительным, чтобы содержание диоксида углерода (число молей диоксида углерода/число молей углерода в углеводороде) составляло 0,01-0,6 и, более предпочтительно, 0,1-0,3.

Сырьевой газ предварительно нагревают до диапазона 200-500°C, например до диапазона 200-300°C, и подают в реактор 4. Давление на входе 41 реактора 4 представляет собой, например, от нормального давления до 8 МПа. Часовая объемная скорость газа (GHSV) составляет, например, 5,0×103-1,0×106 ч-1, а более предпочтительно, 2,0×104-2,0×105 ч-1.

При подаче сырьевого газа в реактор 4, реакции окисления, показанные формулой (1) и формулой (2) в разделе «Уровень техники», происходят в присутствии катализатора, и, как показано на фиг.8, на входе слоя 5 катализатора происходит генерирование большого количества тепла. В результате температура на этом участке повышается. В случае, когда местоположение генерирования роста температуры перемещается к верхнему по течению газа концу и к нижнему по течению газа концу слоя 5 катализатора, как объяснялось в разделе «Уровень техники», катализатор, загруженный в подвижной области, подвергается воздействию термического удара, вызванного быстрым изменением температуры от температуры примерно 200-300°C до температуры примерно 1200-1300°C. Однако катализатор согласно настоящему варианту воплощения обеспечен высокой термостойкостью, как показано в примерах, описанных ниже. В результате катализатор трудно разрушается и измельчается в порошок даже при получении термического удара.

Реакции (1)-(5), описанные ранее, протекают одновременно и достигают равновесного состава в слое 5 катализатора на нижнем конце реактора относительно течения потока, а не в области, в которой температура быстро повышается. Поэтому температура слоя 5 катализатора стабилизируется до равновесной температуры состава газа на выходе, определяемого составом сырьевого газа и давлением реакции, и в случае синтез-газа для GTL эта температура составляет, например, примерно 1000°C. В этом случае из газа, имеющего состав, определяемый равновесием при 1000°C, то есть на выходе 42 реактора 4, получается синтез-газ, содержащий монооксид углерода и водород в соотношении, пригодном для синтез-газа для GTL.

Синтез-газ содержит диоксид углерода. Однако диоксид углерода отделяют от синтез-газа на стадии дополнительной стадии, где отделенный диоксид углерода добавляют к сырьевому газу, а сырьевой газ подают в реактор 4. Таким образом, диоксид углерода используют повторно (подвергают рециркуляции). Диоксид углерода, подаваемый в сырьевой газ, не ограничивают рециркуляцией из зоны процесса CPO. Диоксид углерода, содержащийся в непрореагировавшем газе из процесса реакции Фишера-Тропуша (ФТ-процесс), из которого синтезируется GTL с использованием синтез-газа, применяемого в качестве сырьевого материала, может быть подвергнут рециркуляции. Кроме того, из того, что непрореагировавший газ содержит газообразный CO, следует, что непрореагировавший газ может быть подвергнут рециркуляции в качестве сырьевого газа, а газ, содержащий легкий углеводород, полученный путем процесса очистки GTL (называемый отходящим газом ФТ-синтеза), может быть подвергнут рециркуляции в качестве сырьевого газа.

В случае производства катализатора для каталитического неполного окисления согласно настоящему изобретению, в сырьевом газе содержится хлор. В результате, если хлор остается в определенной концентрации даже после прокаливания, в трубопроводе возникает коррозионное растрескивание и коррозионное изнашивание, инструменты и т.п. подвергаются воздействию условий температуры точки росы или ниже в направлении вниз по потоку относительно реактора. По этой причине в качестве сырья для производства катализатора для каталитического неполного окисления согласно настоящему изобретению является предпочтительным использовать сырье, не содержащее хлор, или удалять хлор. Хлор, оставшийся в катализаторе, связывается сырьевым материалом, содержащим барий и элементы группы VIII. Поэтому катализатор, не содержащий хлор, можно получать с использованием сырьевого материала, в котором отсутствует хлор, такого как гидроксид, нитрат, карбонат и соль органической кислоты, используемая в качестве сырьевого материала. В случае использования хлорида родия, хлорида рутения или т.п. в качестве сырьевого материала, содержащего элемент группы VIII, на вспомогательной стадии можно использовать способ удаления хлора. Что касается способа удаления хлора, хлор может быть удален до достижения его содержания 100 промилле или менее, способом, раскрытым, например, в JP-A 60-190240, но также возможно удаление хлора, например, способом промывки в водном щелочном растворе.

Из вышеописанного следует, что синтез-газ, получаемый с использованием катализатора согласно настоящему изобретению, не ограничен использованием в качестве сырья для GTL, метанола, DME, водорода и т.п. и включает в себя газ, используемый в качестве сырьевого синтез-газа аммиака. В этом случае воздух или воздух, обогащенный кислородом, используют вместо высокочистого кислорода, поступающего с кислородной установки, а воздух, обогащенный кислородом, и пар добавляют к сырьевому углеводороду. Таким образом, получается синтез-газ, содержащий водород, азот и монооксид углерода. Этот синтез-газ становится синтетическим сырьем для аммиака вследствие удаления монооксида углерода и диоксида углерода на последующей стадии.

Согласно настоящему варианту воплощения существуют следующие эффекты. Катализатор для каталитического неполного окисления углеводорода, который трудно разрушается и измельчается в порошок, даже при получении термического удара, можно получать с использованием катализатора, обладающего высокой термостойкостью из-за изменения температуры, в котором объем пор, имеющих диаметр, находящийся в первом диапазоне 0,1-1,0 мкм, составляет 32% или более от всего объема пор, объем пор, имеющих диаметр, находящийся во втором диапазоне 1,0-10 мкм, составляет 14-62% от всего объема пор, а распределение пор по первому диапазону и распределение пор по второму диапазону являются непрерывными. К тому же, несмотря на то, что катализатор загружен в области, периодически получающей термический удар в ходе эксплуатации, такой как вход реактора 4 для процесса CPO, возникновение таких повреждений, как разрушение катализатора и засорение слоя 5 катализатора за счет образования порошка, затруднено, и, таким образом, достигается процесс, обладающий высокой надежностью.

Использование катализатора согласно варианту воплощения настоящего изобретения не ограничено случаем загрузки в весь слой 5 катализатора в реакторе 4. Катализатор согласно настоящему варианту воплощения можно загружать в области, по направлению к которой перемещается местоположение, в которой возникает быстрое изменение температуры, как было описано ранее, например, верхний относительно потока конец слоя 5 катализатора и область от 1/5 до 1/2 от всего катализатора, и катализатор, полученный с использованием стандартного носителя, может быть загружен в нижнем относительно потока конце слоя катализатора.

Второй вариант воплощения

Катализатор согласно варианту воплощения настоящего изобретения содержит оксид алюминия в качестве основного компонента носителя, а также содержит оксид кальция, оксид кремния и оксид магния в качестве вспомогательных компонентов. Способ для получения носителя является тем же самым, что и способ для получения носителя согласно первому варианту воплощения, но вместо YSZ к порошку оксида алюминия или предшественнику оксида алюминия были добавлены глиноземистый цемент, силикатный золь и порошок оксида магния. Является предпочтительным, чтобы содержание Al в носителе составляло 30-90 мас.%, более предпочтительно, 40-80 мас.%, и наиболее предпочтительно, 50-80 мас.%, в пересчете на Al2O3. Является предпочтительным, чтобы содержание кальция составляло 5-30 мас.%, а более предпочтительно, 10-30 мас.%, в пересчете на CaO. Является предпочтительным, чтобы содержание кремния составляло 5-30 мас.%, а более предпочтительно, 10-20 мас.%, в пересчете на SiO2. Является предпочтительным, чтобы содержание магния составляло 5-30 мас.%, а более предпочтительно, 10-30 мас.%, в пересчете на MgO. Компоненты, содержащиеся в носителе, не ограничиваются указанными, и в нем могут содержаться элементы, отличные от Al, Ca, Si и Mg.

В носителе, аналогичном случаю первого варианта воплощения, способ приготовления носителя, в котором объем пор, имеющих диаметр, находящийся в пределах первого диапазона, составляет 32% или более от всего объема пор; объем пор, имеющих диаметр, находящийся в пределах второго диапазона, составляет 14-62% от всего объема пор; является предпочтительным, чтобы в случае, когда распределение пор первого диапазона и распределение пор второго диапазона отображалось бы, например, логарифмическими дифференциальными кривыми распределения пор по объему, причем таким образом, чтобы эти две кривые распределения были непрерывными; удельная площадь поверхности составляет 0,5-7,0 м2/г; а весь объем пор, составляющий 0,05-0,3 см3/г, подбирают из носителей, приготовленных различными способами приготовления путем просеивания.

Вариант воплощения, в котором рутений или т.п. элемент, который является элементом VIII группы, наносят в виде активного металла и применяют для процесса CPO, показанного на фиг.1 для получения синтез-газа, является тем же, что и первый вариант воплощения, описанный выше, и поэтому его описание опущено. Таким образом, катализатор согласно второму варианту воплощения отличается от катализатора согласно первому варианту воплощения компонентом носителя, но можно подтвердить, что катализатор согласно второму варианту воплощения обеспечен высокой термостойкостью, как показано в примерах, описанных ниже.

Третий вариант воплощения

Катализатор согласно третьему варианту воплощения содержит оксид алюминия в качестве основного компонента носителя, а также содержит оксид магния и YSZ в качестве вспомогательных компонентов. Является предпочтительным, чтобы содержание алюминия составляло 30-90 мас.%, более предпочтительно, 40-80 мас.%, и наиболее предпочтительно, 50-80 мас.%, в пересчете на оксид алюминия. Является предпочтительным, чтобы содержание магния составляло 5-30 мас.%, а более предпочтительно, 10-30 мас.%, в пересчете на MgO. Является предпочтительно, чтобы содержание YSZ составляло 5-40 мас.%, и более предпочтительно, 10-30 мас.%, в пересчете на массу YSZ, содержащего оксид иттрия (Y2O3) в диапазоне 2-10 мол.%. Способ приготовления носителя, способ нанесения активного металла, способ регулирования диаметра пор, например, подбор способа приготовления носителя путем просеивания, его применение для процесса CPO и т.п. являются теми же, что и в первом варианте воплощения, описанном ранее, и поэтому описания этих способов опущены. Компоненты, содержащиеся в носителе, не ограничены указанными, и носитель может содержать оксиды, отличные от Al2O3, MgO и YSZ.

В носителе, аналогичном случаю первого варианта воплощения, способ приготовления носителя, в котором объем пор имеет диаметр, находящийся в пределах первого диапазона, составляет 32% или более от всего объема пор; объем пор, имеющих диаметр, находящийся в пределах второго диапазона, составляет 14-62% от всего объема пор; является предпочтительным, чтобы в случае, когда распределение пор первого диапазона и распределение пор второго диапазона отображались, например, логарифмическими дифференциальными кривыми объемов пор, причем эти две кривые распределения являются непрерывными; площадь удельной поверхности носителя составляет 0,5-7,0 м2/г; а весь объем пор составляет 0,05-0,3 см3/г, подбирают из носителей, приготавливаемых различными способами приготовления путем просеивания. Можно подтвердить, что катализатор согласно третьему варианту воплощения обеспечен высокой термостойкостью, как показано в примерах, описанных ниже.

Компоненты катализатора для каталитического неполного окисления углеводорода согласно настоящему изобретению не ограничены первым-третьим вариантами воплощения, разъясненными выше, и является благоприятным, что оксиды элементов, выбранные из группы IIA, группы IIIA, группы IVA, группы IIB, группы IIIB, группы IVB и лантаноидов в Периодической таблице, например оксиды, по меньшей мере, двух элементов, выбранных из группы, состоящей из магния, кремния, кальция, титана, бария, иттрия, циркония, лантана и церия, входят в состав неорганических оксидов в качестве вспомогательных компонентов, отличных от Al. Является предпочтительным, чтобы в качестве основного заданного параметра катализатора согласно настоящим вариантам воплощения весь объем пор составлял 0,05-0,3 см3/г, а удельная площадь поверхности составляла примерно 0,5-7,0 м2/г.

Примеры

Эксперимент

Формованные детали носителей удовлетворяют трем требованиям, состоящим в том, что (i) объем пор, имеющих диаметр в пределах первого диапазона (0,1-1,0 мкм), составляет 32% или более от всего объема пор, (ii) объем пор, имеющих диаметр во втором диапазоне (1,0-10 мкм), составляет 14% или более от всего объема пор, и (iii) распределение пор в двух диапазонах является непрерывным, как описано в первом-третьем вариантах воплощения, описанных выше, и носители, не удовлетворяющие этим требованиям, были приготовлены соответствующим образом. К этим формованным изделиям был приложен термический удар, и были подтверждены состояния возникновения деструкции и образования порошка. Испытание было проведено следующим образом. 5-10 г носителя было нагрето до 1200°C в муфельной печи и было выдержано в ней в течение 10 минут. Носитель был извлечен из печи и немедленно помещен в 1 литр воды, выдержанный при 20°C, для воздействия, таким образом, на носитель термическим ударом, вызванным быстрым охлаждением за счет разности температур примерно 1200°C. Носитель был извлечен из воды, а затем снова помещен в муфельную печь. Эту операцию повторяли десять раз. Таким образом, было проведено испытание на термический удар за счет быстрого охлаждения и быстрого нагрева. Вода имеет удельную теплоту, большую, чем удельная теплота сырьевого газа, и скрытая теплота испарения воды при введении носителя при высокой температуре 1200°C теряется. Из-за этого, несмотря на то, что считается, что температура воды повышается, в реакторе 4 может быть генерирован термический удар, сопоставимый с изменением температуры примерно от 250 до 1300°C/с, который может воздействовать на носитель.

A. Условия эксперимента

В эксперименте были использованы следующие четыре вида носителей, обладающие различным составом.

Носитель A: Носитель состоит из тех же компонентов, что описаны в первом варианте воплощения, и содержит 70 мас.% алюминия в пересчете на оксид алюминия, 10 мас.% бария в пересчете на BaO и 20 мас.% YSZ, содержащий 8 мол.% оксида иттрия.

Носитель B: Носитель состоит из тех же компонентов, что описаны во втором варианте воплощения, и содержит 60 мас.% алюминия в пересчете на оксид алюминия, 20 мас.% кальция в пересчете на CaO, 10 мас.% кремния в пересчете на SiO2 и 10 мас.% магния в пересчете на MgO.

Носитель C: Носитель состоит из тех же компонентов, что описаны в третьем варианте воплощения, и содержит 50 мас.% алюминия в пересчете на оксид алюминия, 25 мас.% магния в пересчете на MgO и 25 мас.% YSZ, содержащий 8 мол.% оксида иттрия.

Носители D, E и F: Эти носители содержат 95 мас.% или более алюминия в пересчете на оксид алюминия, и их прокаливают при высокой температуре с образованием α-оксида алюминия.

Распределение пор и объем пор каждого носителя были измерены с помощью метода внедрения ртути с использованием ртутного поромера.

Пример 1

Водный раствор нитрата бария был перемешан с серийно выпускаемым порошком псевдобемита и порошком YSZ, содержащим 8 мол.% оксида иттрия (Y2O3), а полученная смесь была высушена при 110°C в течение 3 часов или более. Твердое вещество после высушивания было измельчено и к нему было добавлено средство для формования, и носитель A, который представляет собой изделие таблетированной формы, имеющее диаметр 5 мм и высоту 5 мм, было приготовлено с помощью таблетировочной формовочной машины. Носитель A был затем прокален при 1200°C в течение 10 часов для приготовления носителя A-1. Распределение пор по объему было показано в таблице 1, а логарифмическая дифференциальная кривая распределения пор по объему была показана на фиг.2 путем отображения этих значений в виде кружочков (ο), соединенных между собой сплошной линией. Объем пор, попадающих в первый диапазон, составляет 49,61% от всего объема, а объем пор, попадающих во второй диапазон, составляет 14,65% от всего объема. Кроме того, в случае, когда распределение пор, попадающих в первый диапазон, и распределение пор, попадающих во второй диапазон, показаны логарифмическими дифференциальными кривыми распределения пор по объему, эти диапазоны являются непрерывными. Таким образом, эти результаты удовлетворяют требованиям (i)-(iii). Удельная площадь поверхности носителя составляла 6,4 м2/г, а весь объем пор составлял 0,2 см3/г.

Пример 2

Носитель A был прокален при 1400°C в течение 10 часов для приготовления носителя A-2. Распределение пор по объему было показано в таблице 1, а логарифмическая кривая распределения пор по объему была показана на фиг.2 путем отображения этих значений в виде кружочков (ο), соединенных между собой прерывистой линией. Объем пор из первого диапазона составляет 66,85% от всего объема, а объем пор из второго диапазона составляет 24,49% из всего объема. Кроме того, в случае, когда распределение пор согласно первому диапазону и распределение пор согласно второму диапазону показаны логарифмическими дифференциальными кривыми распределения пор по объему, эти диапазоны являются непрерывными. Таким образом, эти результаты удовлетворяют требованиям (i)-(iii). Удельная площадь поверхности носителя составляла 4,7 м2/г, а весь объем пор составлял 0,2 см3/г.

Пример 3

Носитель A был прокален при 1500°C в течение 10 часов для приготовления носителя A-3. Распределение пор по объему было показано в таблице 1, а логарифмическая дифференциальная распределения пор по объему была показана на фиг.2 путем отображения этих значений в виде черных кружочков (●). Объем пор согласно первому диапазону составляет 78,88% от всего объема, а объем пор согласно второму диапазону составляет 18,20% от всего объема. Кроме того, в случае, когда распределение пор согласно первому диапазону и распределение пор согласно второму диапазону показаны в виде логарифмических дифференциальных кривых распределения пор по объему, эти диапазоны являются непрерывными. Таким образом, эти результаты удовлетворяют требованиям (i)-(iii). Удельная площадь поверхности носителя составляла 1,9 м2/г, а весь объем пор составлял 0,17 см3/г.

Пример 4

Аналогично примеру 1 вода была добавлена к промышленно изготавливаемому порошку псевдобемита, глиноземистому цементу, силикатному золю и порошку оксида магния, с последующим перемешиванием. Полученная смесь была высушена и спрессована в виде таблетки для приготовления носителя B. Носитель B был затем прокален при 1400°C таким же образом, что и в примере 1, для приготовления носителя B-1. Распределение пор по объему было выбрано в таблице 1, а логарифмическая дифференциальная кривая распределения пор по объему была показана на фиг.2 путем отображения этих значений в виде треугольников (∆). Объем пор согласно первому диапазону составляет 32,31% от всего объема, а объем пор согласно второму диапазону составляет 61,66% от всего диапазона. В случае, когда распределение пор согласно первому диапазону и распределение пор согласно второму диапазону показаны в виде логарифмических дифференциальных кривых распределения пор по объему, эти диапазоны являются непрерывными. Таким образом, эти результаты удовлетворяют требованиям (i)-(iii). Удельная площадь поверхности носителя составляла 1,1 м2/г, а весь объем пор составлял 0,23 см3/г.

Пример 5

Аналогично примеру 1 вода была добавлена к промышленно изготавливаемому порошку псевдобемита, порошку YSZ, содержащего 8 мол.% оксида иттрия (Y2O3) и порошку оксида магния, с последующим перемешиванием. Полученная смесь была высушена и спрессована в виде таблетки для приготовления носителя С. Носитель С был затем прокален при 1400°C таким же образом, что и в примере 1, для приготовления носителя C-1. Распределение пор по объему было выбрано в таблице 1, а логарифмическая дифференциальная кривая распределения пор по объему была показана на фиг.2 путем отображения этих значений в виде черных треугольников (▲). Объем пор, попадающих в первый диапазон, составляет 34,92% от всего объема, объем пор, попадающих во второй диапазон, составляет 53,00% от всего объема. В случае, когда распределение пор согласно первому диапазону и распределение пор согласно второму диапазону показаны в виде логарифмических дифференциальных кривых распределения пор по объему, эти диапазоны являются непрерывными. Таким образом, эти результаты удовлетворяют требованиям (i)-(iii). Удельная площадь носителя составляла 0,5 м2/г, а весь объем пор составлял 0,11 см3/г.

Пример 6

В примере 1 водный раствор нитрата бария был перемешан с промышленно изготавливаемым порошком псевдобемита и порошком YSZ, содержащего 8 моль.% оксида иттрия (Y2O3), и к этой смеси было добавлено связующее вещество для регулировки количества воды. Полученная смесь была подвергнута прессованию и высушена. Полученное формованное изделие было затем прокалено при 1500°C для получения носителя A-4, который представляет собой кольцеобразную формованную деталь, имеющую внутренний диаметр 7 мм, внешний диаметр 17 мм и высоту примерно 20 мм. Распределение пор по объему было показано в таблице 1, а логарифмическая дифференциальная кривая распределения пор по объему была показана на фиг.2 путем отображений этих значений в виде квадратиков (□). Объем пор, попадающих в первый диапазон, составляет 52,02% от всего объема, а объем пор, попадающих во второй диапазон, составляет 37,97% от всего объема. Кроме того, в случае, когда распределение пор согласно первому диапазону и распределение пор согласно второму диапазону показаны в виде логарифмической дифференциальной кривой распределения пор по объему, эти диапазоны являются непрерывными. Таким образом, эти результаты удовлетворяют требованиям (i)-(iii). Площадь удельной поверхности носителя составляла 2,4 м2/г, а весь объем пор составлял 0,24 см3/г.

D (мкм)

D (мкм)

Сравнительный пример 1

В примере 1 порошок не был подвергнут формовке с образованием таблетки, но он был подвергнут формованию способом гранулирования в барабане для приготовления сфер, обладающих диаметром 3-5 мм. Сферы были прокалены при 1300°C в течение 10 часов с получением носителя A-5. Распределение пор по объему было показано в таблице 2, а логарифмическая дифференциальная кривая распределения пор по объему была показана на фиг.3 путем отображения этих значений в виде ромбовидных значков (◊). Объем пор, попадающих в первый диапазон, составляет 94,84% от всего объема, а объем пор, попадающих во второй диапазон, составляет 0,99% от всего объема. Эти результаты не удовлетворяют требованиям (ii) и (iii).

Сравнительный пример 2

К промышленно изготавливаемому порошку псевдобемита было добавлено средство для формовки, и полученная смесь была подвергнута формовке с образованием таблетки таким же образом, что и в примере 1, для приготовления формованной детали в форме таблетки, имеющей диаметр 3 мм и высоту 3 мм, а затем она была отожжена при 1300 градусах Цельсия в течение десяти часов, и, таким образом, был получен носитель D. Распределение пор по объему было показано в таблице 2, а логарифмическая дифференциальная кривая распределения пор по объему была показана на фиг.3 путем отображения этих значений в виде черных ромбовидных значков (♦). Объем пор, попадающих в первый диапазон, составляет 94,47% от всего объема, а объем пор, попадающих во второй диапазон, составляет 0,53% от всего объема. Таким образом, эти результаты не удовлетворяют требованиям (ii) и (iii).

Сравнительный пример 3

Глиноземистый носитель (сферический продукт размером 3-5 мм), продукт от Seto Chip Kogyo K.K., был прокален при 1300°C в течение 10 часов для получения носителя E. Распределение пор по объему было показано в таблице 2, а логарифмическая дифференциальная кривая распределения пор по объему была показана на фиг.3 путем отображения этих значений в виде кружочков (ο). Объем пор, попадающих в первый диапазон, составляет 95,83% от всего объема, а объем пор, попадающих во второй диапазон, составляет 0,67% от всего объема. Таким образом, эти результаты не удовлетворяют требованиям (ii) и (iii).

Сравнительный пример 4

Глиноземистый носитель - продукт от Seto Chip Kogyo K.K. сравнительного примера 3, был прокален при 1600°C в течение 10 часов для получения носителя F. Распределение пор по объему было показано в таблице 2, а логарифмическая дифференциальная кривая распределения пор по объему была показана на фиг.3 путем отображения этих значений черными кружочками (●). Объем пор, попадающих в первый диапазон, составляет 75,78% от всего объема, а объем пор, попадающих во второй диапазон, составляет 2,28% от всего объема. Таким образом, эти результаты не удовлетворяют требованиям (ii) и (iii).

D (мкм)

D (мкм)

В сравнительных примерах 1-4 удельная площадь поверхности носителя не была измерена, но исходя из общих свойств носителя считается, что удельная площадь поверхности попадает в пределы диапазона 10-0,1 м2/г.

B. Экспериментальные результаты

В качестве репрезентативных экспериментальных результатов согласно примерам 1-6 на фиг.4 и 5 показаны видовые фотографии после повторяющегося быстрого нагрева, осуществляемого в муфельной печи, и быстрого охлаждения, осуществляемого путем введения образца в воду 10 раз, соответственно, применительно к носителям согласно примеру 1 и примеру 6. В качестве репрезентативных экспериментальных результатов согласно примерам 1-4 видовая фотография, отображающая результат такого же повторяющегося испытания на термический удар, проводимого три раза, показана на фиг.6 применительно к сравнительному примеру 1, а видовая фотография, отображающая результат такого же повторяющегося испытания на термический удар, проводимого четыре раза, показана на фиг.7 применительно к сравнительному примеру 2.

Согласно экспериментальному результату примера 1, показанному на фиг.4, деструкция и измельчение в порошок каждой формованной детали не были подтверждены, несмотря на воздействие быстрым охлаждением от 1200°C до нормальной температуры и термическим ударом, вызванным нагревом, повторяющееся десять раз. То же применимо и к результатам примера 6, показанным на фиг.5. Кроме того, из экспериментальных результатов примеров 2-5 видно, что деструкция и измельчение в порошок каждой формованной детали не были подтверждены аналогично фиг.4 и 5. В противоположность этому, согласно результатам сравнительного примера 1, показанным на фиг.6, при втором термическом ударе наблюдалась выбивание формовочной смеси на поверхности формованной детали, имеющей форму сферы, и большинство формованных деталей разрушалось и измельчалось в порошок под действием всего лишь третьего термического удара до такой степени, что формованная деталь почти что теряла свою исходную форму. Формованная деталь, показанная на левой стороне фиг.6, представляет собой формованную деталь, оставшуюся не разрушенной после третьего термического удара. Кроме того, даже в сравнительном примере 2, показанном на фиг.7, формованные детали, имеющие форму таблетки, все были разрушены под действием четвертого термического удара. Более того, даже как видно из экспериментальных результатов сравнительных примеров 3 и 4, каждая формованная деталь была разрушена и измельчена в порошок аналогично фиг.6 и 7.

Из вышеприведенных экспериментальных результатов можно убедиться, что прессованные изделия согласно примерам 1-6, обеспеченные требованиями (i)-(iii), проявляют высокую термостойкость. В частности, при сравнении между собой примеров 1, 2, 3 и 6 и сравнительного примера 1, несмотря на то, что в этих формованных изделиях использован носитель A, содержащий общие компоненты, эти формованные изделия подразделяются на формованные изделия, обладающие высокой термостойкостью, и формованные изделия, обладающие низкой термостойкостью, в зависимости от различий в распределении пор. Это доказывает то, что требования (i)-(iii) являются факторами, повышающими термостойкость. Кроме того, исходя из этого результата можно сказать, что термостойкость получена в результате наличия у носителя и катализатора характерной структуры распределения пор, и на такое распределение пор сильно влияет не только состав, но и способ формовки, в частности давление во время формовки и температура прокаливания, выбор связующего вещества и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ПРОЦЕССА ФИШЕРА-ТРОПША ПРИ НИЗКОМ ДАВЛЕНИИ | 2009 |

|

RU2487159C2 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА С ПОВЫШЕННОЙ ГИДРОТЕРМАЛЬНОЙ СТАБИЛЬНОСТЬЮ (ВАРИАНТЫ), КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ И СПОСОБ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА | 2003 |

|

RU2340394C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, ПРИГОДНАЯ ДЛЯ СПОСОБА ФИШЕРА-ТРОПША | 1998 |

|

RU2207188C2 |

| СПОСОБ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ДИЕНОВЫХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2301792C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574254C1 |

| КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ ДИЕНОВЫХ УГЛЕВОДОРОДОВ | 2006 |

|

RU2292952C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2010 |

|

RU2431524C1 |

| КАТАЛИЗАТОР РИФОРМИНГА УГЛЕВОДОРОДОВ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА С ИСПОЛЬЗОВАНИЕМ ТАКОВОГО | 2008 |

|

RU2475302C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 1999 |

|

RU2209202C2 |

| КАТАЛИЗАТОР КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ КАТАЛИТИЧЕСКОГО РЕФОРМИНГА ИСХОДНОЙ НАФТЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 1997 |

|

RU2186622C2 |

Изобретение относится к катализаторам получения синтез-газа. Описан катализатор для каталитического неполного окисления углеводорода, содержащий носитель, включающий неорганический оксид и нанесенный на него активный металл, причем катализатор используют при производстве синтез-газа, содержащего монооксид углерода и водород, путем добавления, по меньшей мере, кислорода и пара к сырьевому углеводороду, содержащему, по меньшей мере, одно из веществ - метан или легкий углеводород, имеющий 2 или более атомов углерода, и, таким образом, сырьевой углеводород подвергается неполному окислению, причем катализатор характеризуется тем, что общий объем пор, имеющих диаметр, находящийся в пределах первого диапазона распределения пор по катализатору от 0,1 мкм до менее 1,0 мкм, составляет 32% или более от всего объема пор, и общий объем пор, имеющих диаметр, находящийся в пределах второго диапазона распределения пор от 1,0 мкм до менее 10 мкм, составляет 14% или более от всего объема пор. Описан также способ получения синтез-газа с использованием указанного катализатора. Технический результат - катализатор обладает повышенной стойкостью к термоударам. 2 н. и 14 з.п. ф-лы; 8 ил., 2 табл.

1. Катализатор для каталитического неполного окисления углеводорода, который содержит носитель, включающий неорганический оксид и нанесенный на него активный металл, причем катализатор используют при производстве синтез-газа, содержащего монооксид углерода и водород, путем добавления, по меньшей мере, кислорода и пара к сырьевому углеводороду, содержащему, по меньшей мере, одно из веществ - метан или легкий углеводород, имеющий 2 или более атомов углерода, и, таким образом, сырьевой углеводород подвергается неполному окислению, отличающийся тем, что:

- общий объем пор, имеющих диаметр, находящийся в пределах первого диапазона распределения пор по катализатору от 0,1 мкм до менее 1,0 мкм, составляет 32% или более от всего объема пор, и

- общий объем пор, имеющих диаметр, находящийся в пределах второго диапазона распределения пор от 1,0 мкм до менее 10 мкм, составляет 14% или более от всего объема пор.

2. Катализатор для каталитического неполного окисления углеводорода по п.1, отличающийся тем, что кривая распределения пор по диаметрам, соответствующим первому диапазону, и кривая распределения пор по диаметрам, соответствующим второму диапазону, являются непрерывными.

3. Катализатор для каталитического неполного окисления углеводорода по п.1, отличающийся тем, что удельная площадь поверхности катализатора составляет от 0,5 до 7,0 м2/г.

4. Катализатор для каталитического неполного окисления углеводорода по п.1, отличающийся тем, что весь объем пор катализатора составляет от 0,05 до 0,3 см3/г.

5. Катализатор для каталитического неполного окисления углеводорода по п.1, отличающийся тем, что первым составляющим элементом носителя, содержащего неорганический оксид, является Аl, и носитель содержит Аl в количестве от 30 до 90 мас.% на единицу массы в пересчете на Al2O3.

6. Катализатор для каталитического неполного окисления углеводорода по п.5, отличающийся тем, что носитель, содержащий неорганический оксид, дополнительно содержит оксиды, по меньшей мере, двух элементов, выбранных из группы, состоящей из элементов, принадлежащих к щелочноземельным металлам, элементов, принадлежащих к редкоземельным металлам, и элементов, содержащих Sc, Bi, Zr, Si и Ti, в дополнение к первому составляющему элементу.

7. Катализатор для каталитического неполного окисления углеводорода по п.6, отличающийся тем, что элементы, принадлежащие к щелочноземельным металлам, представляют собой Mg, Са, Sr и Ва, а элементы, принадлежащие к редкоземельным металлам, представляют собой Y, La, Се, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er и Yb.

8. Катализатор для каталитического неполного окисления углеводорода по п.6, отличающийся тем, что носитель, содержащий неорганический оксид, содержит оксид циркония, стабилизированный, по меньшей мере, одним элементом, выбранным из Y, Се, Са, Mg, Sc и Sm.

9. Катализатор для каталитического неполного окисления углеводорода по п.8, отличающийся тем, что стабилизированный диоксид циркония представляет собой диоксид циркония, стабилизированный оксидом иттрия.

10. Катализатор для каталитического неполного окисления углеводорода по п.9, отличающийся тем, что диоксид циркония, стабилизированный оксидом иттрия, содержит оксид иттрия в диапазоне от 2 до 10 мол.%.

11. Катализатор для каталитического неполного окисления углеводорода по п.1, отличающийся тем, что активный металл представляет собой, по меньшей мере, один металл, выбранный из элементов группы VIII Периодической таблицы.

12. Катализатор для каталитического неполного окисления углеводорода по п.11, отличающийся тем, что элементы группы VIII Периодической таблицы представляют собой Ru, Pt, Rh, Pd, Os и Ir.

13. Катализатор для каталитического неполного окисления углеводорода по п.1, отличающийся тем, что активный металл содержится в количестве от 0,05 до 5,0 мас.% на единицу массы катализатора.

14. Способ получения синтез-газа, включающий в себя:

- стадию подачи сырьевого газа в реактор, причем сырьевой газ содержит сырьевой углеводород, содержащий, по меньшей мере, одно вещество - метан или легкий углеводород, имеющий 2 или более атомов углерода, и кислород и пар, добавленные к нему, и сырьевой газ содержит водород, который представляет собой водород, содержащийся в сырьевом углеводороде и/или добавленный водород, и

- стадию приведения в контакт сырьевого газа с катализатором по п.1, расположенным в реакторе в нагретом состоянии, для каталитического частичного окисления сырьевого углеводорода, с получением, таким образом, синтез-газа, содержащего монооксид углерода и водород.

15. Способ получения синтез-газа по п.11, отличающийся тем, что на стадии получения синтез-газа область, в которой катализатор и сырьевой газ приводят в контакт в нагретом состоянии, содержит область, в которой катализатор претерпевает изменение температуры от 250 до 1300°С/с в диапазоне температур от 200 до 1500°С.

16. Способ получения синтез-газа по п.14, отличающийся тем, что сырьевой газ подогревают до 200-500°С, подают в реактор при условиях, при которых давление является давлением от атмосферного до 8 МПа, а часовая объемная скорость газа (GHSV) составляет 5,0×103-1,0×106 (нл/л/ч), а затем приводят в контакт с катализатором при условиях адиабатической реакции.

| КАТАЛИЗАТОРЫ И НОСИТЕЛИ КАТАЛИЗАТОРОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2121872C1 |

| RU 99123630 А, 27.10.2001 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 6340437 В1, 22.01.2002 | |||

| JP 2008074700 А, 03.04.2008. | |||

Авторы

Даты

2011-11-10—Публикация

2009-06-18—Подача