Изобретение относится к металлургии, в частности к конструкционным свариваемым сталям, используемым при производстве сварных конструкций и платформ большегрузных автомобилей, для работы в условиях северных районов.

Для изготовления сварных конструкций и платформ большегрузных автомобилей БелАЗ, работающих при отрицательных температурах, используют термоулучшенный горячекатаный листовой прокат толщиной 10-40 мм из свариваемой хладостойкой низколегированной стали. Горячекатаные листы после термического улучшения должны сочетать высокую прочность и вязкость при отрицательных температурах. Требуемые механические свойства горячекатаных листов в состоянии поставки приведены в таблице 1.

Известен способ производства листовой стали, включающий выплавку и непрерывную разливку в слябы низколегированной стали следующего химического состава, мас.%:

Отлитые слябы нагревают до температуры 1250°С и прокатывают с суммарным обжатием не менее 75%. Прокатанные листы подвергают закалке из аустенитной области и высокотемпературному отпуску [1].

Недостатки известного способа состоят в том, что толстолистовая сталь имеет низкие прочностные и вязкостные свойства при отрицательных температурах. Это делает невозможным ее применение для изготовления платформ большегрузных автомобилей.

Известен также способ производства высокопрочных листов из стали марки 17ГС следующего химического состава, мас.%:

Слябы нагревают в методической печи до температуры 1220-1280°С, подвергают черновой прокатке в температурном интервале 1050-1180°С до промежуточной толщины 30-40 мм и чистовой прокатке в регламентированном температурном интервале 900-1050°С. Для повышения механических свойств горячекатаные листы подвергают термическому улучшению (закалке и высокому отпуску) [2].

Недостаток известного способа состоит в том, что он не обеспечивает получения высокой прочности при заданном комплексе остальных механических свойств листовой стали.

Наиболее близким аналогом к предлагаемому изобретению является способ производства высокопрочной листовой стали, включающий изготовление слябов из стали следующего химического состава, мас.%:

Слябы нагревают до температуры 1160-1190°С, подвергают черновой прокатке, чистовой прокатке с суммарным относительным обжатием не менее 70% и температурой конца прокатки не выше 820°С, после чего листы закаливают водой от температуры 900-950°С и подвергают высокотемпературному отпуску при 600-730°С [3].

Недостатки известного способа состоят в том, что листовая сталь после закалки и высокотемпературного отпуска имеет низкие прочностные свойства, что, в свою очередь, приводит к снижению выхода годного.

Техническая задача, решаемая изобретением, состоит в повышении прочностных свойств и выхода годного.

Для этого в известном способе производства высокопрочной листовой стали, включающем изготовление стальных слябов, их нагрев, горячую прокатку в листы и закалку листов с последующим высокотемпературным отпуском, согласно предложению, слябы изготавливают из стали следующего химического состава, мас.%:

причем нагрев слябов ведут до температуры не ниже 1150°С, горячую прокатку листов ведут с суммарным относительным обжатием не менее 80% и завершают в температурном диапазоне 750-950°С, закалку листов осуществляют от температуры 890-930°С, а высокотемпературный отпуск ведут при температуре 600-680°С.

Сущность изобретения состоит в следующем. Нагрев слябов из низколегированной стали предложенного химического состава до температуры не ниже 1150°С обеспечивает ее аустенитизацию, полное растворение в аустенитной матрице сульфидов, фосфидов, нитридов, легирующих и примесных соединений, карбонитридных упрочняющих частиц. Благодаря этому повышается технологическая пластичность и деформируемость стали при прокатке. Кроме того, поскольку в процессе прокатки с суммарным относительным обжатием не менее 80% происходит непрерывное падение температуры металла, при указанной температуре нагрева к моменту окончания прокатки листов их температура снижается до заданного значения Ткп=750-950°С (температура конца прокатки), что способствует интенсификации выделения упрочняющих карбонитридных частиц и измельчению микроструктуры стали. После термического улучшения, одновременно с упрочнением, сталь приобретает ячеистую структуру, увеличивающую вязкость при отрицательных температурах.

Нагрев листов до температуры 890-930°С, закалка водой и отпуск при температуре 600-680°С обеспечивает повышение уровня и стабильности прочностных, вязкостных и пластических свойств горячекатаных листов. Благодаря термическому улучшению неизбежно существующие в практике промышленного производства колебания содержаний химических элементов в стали, а также температурная нестабильность процесса невелируются, что благоприятно сказывается на стабильности механических свойств листов и способствует увеличению выхода годного.

Экспериментально установлено, что снижение температуры нагрева слябов менее 1150°С приводит к неполному растворению в аустените карбонитридных упрочняющих частиц, снижению пластических и вязкостных свойств листов.

При суммарном относительном обжатии в процессе прокатки менее 80% или температуре конца прокатки выше 950°С не достигается необходимая степень диспергирования и деформационно-термического упрочнения листовой стали предложенного состава. В результате прочностные свойства листов после термического улучшения (закалки и высокотемпературного отпуска) ниже допустимых значений. Снижение температуры прокатки менее 750°С приводит к формированию продольной текстуры, что снижает показатели ударной вязкости термоулучшенных листов.

Углерод упрочняет сталь. При содержании углерода менее 0,13% не достигается требуемая прочность стали, а при его содержании более 0,19% ухудшается ударная вязкость и свариваемость стали.

Марганец раскисляет и упрочняет сталь, связывает серу. При содержании марганца менее 0,5% прочность стали недостаточна. Увеличение содержания марганца более 1,1% приводит к снижению вязкости при отрицательных температурах и ухудшению пластичности.

Кремний раскисляет сталь, повышает ее прочность. При концентрации кремния менее 0,30% прочность стали ниже допустимой, а при концентрации более 0,70% снижается пластичность, сталь не выдерживает испытания на холодный загиб.

Хром повышает прочность и вязкость стали. При его концентрации менее 1,10% прочность и вязкость ниже допустимых значений. Увеличение содержания хрома более 1,7% приводит к потере пластичности из-за роста карбидов, снижению выхода годного листового термоулучшенного проката.

Ниобий способствует измельчению микроструктуры низколегированной стали по толщине листа, повышению хладостойкости. Однако если содержание ниобия будет более 0,08%, произойдет ухудшение свариваемости стали, что недопустимо. При снижении содержания ниобия менее 0,03% не достигается высокая ударная вязкость при отрицательных температурах.

Алюминий раскисляет сталь и измельчает зерно. При содержании алюминия менее 0,02% его влияние мало, вязкостные свойства стали ухудшаются. Увеличением содержания этого элемента более 0,06% он связывает азот, что ведет к снижению прочностных характеристик.

Кальций является модифицирующим элементом. Кроме того, он связывает серу в глобулярные сульфиды, повышая вязкостные свойства стали. При концентрации кальция менее 0,002% его действие проявляется слабо. Увеличение концентрации кальция более 0,030% увеличивает количество и размеры неметаллических включений, ухудшается ударная вязкость при отрицательных температурах и выход годного листового проката.

Азот обеспечивает упрочнение стали за счет выделения из твердого раствора мелкодисперсных нитридных и карбонитридных частиц. При содержании азота менее 0,003% прочность толстолистовой стали недостаточна. Увеличение содержания азота более 0,008% ведет к снижению вязкостных свойств высокопрочной листовой стали при отрицательных температурах.

Сера и фосфор в данной стали являются вредными примесями, их концентрация должна быть как можно меньшей. Однако при концентрации серы не более 0,010% и фосфора не более 0,015% их отрицательное влияние на свойства стали незначительно. В то же время, более глубокая десульфурация и дефосфорация стали существенно удорожат ее производство, что нецелесообразно.

Нагрев горячекатаных листов под закалку до температуры выше 930°С приводит к снижению ударной вязкости листовой стали. Снижение этой температуры менее 890°С не обеспечивает стабильного получения заданных прочностных свойств, что снижает выход годного.

Отпуск закаленных листов при температуре выше 680°С снижает их прочностные свойства ниже допустимого уровня. Уменьшение температуры отпуска ниже 600°С приводит к потере пластических и вязкостных свойств высокопрочных листов, что уменьшает их выход годного.

Примеры реализации способа

Стали различного химического состава выплавляли в электродуговой печи. В ковше сталь раскисляли ферросилицием, ферромарганцем, легировали феррохромом, вводили металлический алюминий и ниобий. С помощью синтетических шлаков удаляли избыток серы и фосфора. Кальций вводили в расплав в виде силикокальция. Химический состав выплавляемых сталей приведен в таблице 2.

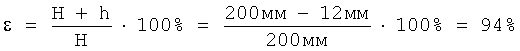

Сталь с составом №3 разливали в слябы толщиной Н=200мм. Затем слябы нагревали до температуры аустенитизации Та=1200°С и прокатывали на толстолистовом реверсивном стане 2800 в листы толщиной h=12 мм с суммарным относительным обжатием ε, равным:

.

.

Температура конца прокатки листов составляла: Ткп=800°С.

Горячекатаные листы закаливали в роликовой закалочной машине путем нагрева до температуры Тз=920°С и охлаждения водой. Закаленные листы подвергали высокому отпуску при температуре Тот=640°С.

После термического улучшения от листов отбирали пробы и производили испытания механических свойств.

Варианты реализации способа производства высокопрочной листовой стали и показатели их эффективности приведены в таблице 3.

Из таблиц 2 и 3 следует, что предложенные режимы производства высокопрочной листовой стали (варианты №2-4) обеспечивают повышение прочностных свойств и выхода годного. Готовые листы имеют наиболее высокие показатели прочности и ударной вязкости, выдерживают испытание на холодный загиб.

В случаях запредельных значений концентраций химических элементов в стали, режимов горячей прокатки, закалки и высокого отпуска (варианты №1 и №5), а также использований способа-прототипа (вариант №6) имеет место снижение прочностных свойств готовых листов и выхода годного. В этих случаях листовую сталь используют для менее ответственного назначения.

Технико-экономические преимущества предложенного способа состоят в том, что одновременная оптимизация химического состава сталей, температурно-деформационных режимов горячей прокатки, а также последующего термического улучшения позволяет повысить прочностные свойства при обеспечении заданных и стабильных вязкостных и пластических свойств

высокопрочной листовой стали для сварных конструкций и платформ большегрузных автомобилей. Это также способствует увеличению выхода годного.

В качестве базового объекта при определении технико-экономической эффективности использован способ-прототип. Применение предложенного способа обеспечивает повышение рентабельности производства высокопрочной листовой стали на 12-15%.

Источники информации

1. Заявка Японии №61-163210, МПК C21D 8/00, 1986 г.;

2. Матросов Ю.И. и др. Сталь для магистральных газопроводов. М.: Металлургия, 1989 г., с.242-244, 268.

3. Патент Российской Федерации №2255123, МПК C21D 8/02, С22С 38/58, 2005 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2010 |

|

RU2442831C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2599654C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ СВАРИВАЕМОЙ ХРОМОМАРГАНЦЕВОЙ СТАЛИ | 2011 |

|

RU2455105C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2703008C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2013 |

|

RU2533244C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ПРОКАТА ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2016 |

|

RU2629420C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

Изобретение относится к области металлургии, в частности к производству листов из конструкционных свариваемых сталей, используемых при производстве сварных конструкций и платформ большегрузных автомобилей, для работы в условиях северных районов. Для повышения прочностных свойств и выхода годного способ включает изготовление стальных слябов, их нагрев, горячую прокатку в листы, закалку листов с последующим высокотемпературным отпуском, при этом слябы изготавливают из стали следующего химического состава, мас.%: 0,13-0,19 С; 0,5-1,1 Mn; 0,3-0,7 Si; 1,1-1,7 Cr; 0,03-0,08 Nb; 0,02-0,06 Al; 0,002-0,030 Ca; 0,003-0,008 N; не более 0,010 S; не более 0,015 Р; остальное - железо. Нагрев слябов ведут до температуры не ниже 1150°С, горячую прокатку листов ведут с суммарным относительным обжатием не менее 80% и завершают в температурном диапазоне 750-950°, закалку листов осуществляют от температуры 890-930°С, а высокотемпературный отпуск ведут при температуре 600-680°С. 3 табл.

Способ производства высокопрочной листовой стали, включающий изготовление стальных слябов, их нагрев, горячую прокатку в листы, закалку листов с последующим высокотемпературным отпуском, отличающийся тем, что слябы изготавливают из стали следующего химического состава, мас.%:

причем нагрев слябов ведут до температуры не ниже 1150°С, горячую прокатку листов ведут с суммарным относительным обжатием не менее 80% и завершают в температурном диапазоне 750-950°С, закалку листов осуществляют от температуры 890-930°С, а высокотемпературный отпуск ведут при температуре 600-680°С.

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2255123C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ СТАЛИ | 1999 |

|

RU2164248C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ | 2007 |

|

RU2350662C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОЛСТОЛИСТОВОЙ СТАЛИ | 2006 |

|

RU2343017C2 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА (ВАРИАНТЫ) | 2006 |

|

RU2345149C2 |

| JP 61223125 A, 03.10.1986 | |||

| US 2006201592 A1, 14.09.2006. | |||

Авторы

Даты

2011-11-10—Публикация

2010-10-25—Подача