Изобретение относится к технологии выделения углеродных наночастиц из углеродсодержащего материала и может быть использовано при глубокой переработке твердых фторуглеродсодержащих отходов электролитического производства алюминия и получении из вторичного углеродистого осадка наночастиц.

Общепринятые технологии получения углеродных наночастиц из углеродсодержащего материала основаны на различных, как правило высокоэнергетических воздействиях на углеродсодержащий материал с целью его деструктуризации и выделения частиц размером порядка 10-9 м.

Известен способ получения углеродных наночастиц лазерной абляцией углеродной мишени (Козлов Г.И., Письма в ЖТФ, 2003, том 29, вып.18, с. 88-94, [1]). Материал подвергают воздействию лазерного облучения большой мощности, в результате чего происходит испарение атомов и кластеров с поверхности и последующая их конденсация в виде наночастиц.

Недостатками данного способа являются необходимость поддержания высокой степени разрежения в реакторе, значительные энергетические затраты, неопределенность концентраций и состава продуктов абляции.

Известен способ получения углеродных нанотрубок с применением процесса электрохимической деструкции углеродных электродов путем создания дугового разряда между углеродсодержащим полым анодом и катодом, причем, полый анод перемещают, а дуговой разряд проводят в воздухе или окислительной среде (патент Японии JP 2004189501, С01В 31/02, С01В 31/00, 2004 г., [2]). Недостатками известного решения являются высокие энергетические затраты и высокая себестоимость получаемых нанообъектов из-за низкого их содержания в целевом продукте - катодном осадке.

Известен способ получения наноуглеродного материала из шунгита, включающий его обработку неорганической кислотой и термообработку, в котором шунгит последовательно при нагревании обрабатывают расплавленной щелочью, концентрированной неорганической кислотой, в качестве которой используют HF или HCl, и сильным окислителем из ряда HClO4, BaO2, при этом после обработки каждым из упомянутых реагентов образующийся промежуточный продукт промывают водой и сушат, а термообработку проводят путем высокотемпературного газофазного окисления с получением целевого продукта (патент РФ №2307068, С01В 31/02, В82В 3/00, 2007 г., [3]).

По назначению, технической сущности, наличию сходных признаков данное техническое решение выбрано в качестве ближайшего аналога.

К недостаткам известного решения следует отнести энергетические затраты на термообработки материала в процессе, использование в процессе расплавленных щелочей и кипящих концентрированных кислот значительно усложняет процесс и потребует создания системы газоочистки и утилизации используемых реагентов и побочных продуктов.

Задачей предлагаемого изобретения является повышение технико-экономических показателей процесса получения углеродных наночастиц.

Техническими результатами являются снижение энергетических затрат и материальных затрат на реализацию процесса, упрощение технологии получения углеродных наночастиц.

Технические результаты достигаются тем, что в способе выделения углеродных наночастиц из углеродистого материала, включающем обработку материала раствором кислоты и термообработку, в качестве углеродистого материала используют осадок, образовавшийся после выщелачивания твердых фторуглеродсодержащих отходов электролитического производства алюминия, обработку осадка ведут водным раствором органической кислоты с концентрацией 1,0-1,5% при температуре 60-80°С с получением раствора и осадка, термообработку осадка ведут при температуре 500-580°С, затем производят репульпирование материала до соотношения Ж:Т не менее чем 5:1, проводят ультразвуковую обработку пульпы и механическое двухстадийное разделение пульпы с получением целевого продукта, углеродистого осадка и раствора.

Кроме того, в качестве органической кислоты, предпочтительно, используют щавелевую кислоту, термообработку осадка, предпочтительно, ведут в течение 1,0-1,5 часа, ультразвуковую обработку пульпы, предпочтительно, ведут в течение не менее 0,3 часа, репульпирование материала может быть произведено водой или этиловым спиртом, механическое двухстадийное разделение пульпы может быть проведено двухстадийным центрифугированием, двухстадийной фильтрацией, фильтрацией или декантацией на первой стадии и центрифугированием на второй стадии.

Сравнение предлагаемого решения с решением, выбранным в качестве ближайшего аналога, показывает следующее.

Предлагаемое решение и решение по ближайшему аналогу характеризуются сходными признаками:

- обработка полученного после выщелачивания углеродистого осадка водным раствором кислоты при нагреве;

- репульпирование материала водой;

- температурная термообработка материала.

Предлагаемое решение также характеризуется признаками, отличными от признаков ближайшего аналога:

- в качестве исходного углеродсодержащего материала в предлагаемом решении используют осадок, образовавшийся после выщелачивания первичных твердых фторуглеродсодержащих отходов электролитического производства алюминия (в решении по ближайшему аналогу используют природный материал - шунгит);

- обработку осадка, образовавшегося после выщелачивания твердых фторуглеродсодержащих отходов электролитического производства алюминия, ведут водным раствором органической кислоты с концентрацией 1,0-1,5% при температуре 60-80°С (в решении по ближайшему аналогу обработку осадка после щелочной обработки ведут водным раствором неорганической кислоты при нагреве до температуры ее кипения);

- термообработку осадка ведут при температуре 500-580°С (в решении по ближайшему аналогу высокотемпературную термообработку осадка проводят путем высокотемпературного газофазного окисления, предпочтительно, при температуре 700-1200°С);

- после высокотемпературной термообработки проводят репульпирование материала до соотношения Ж:Т не менее чем 5:1;

- проводят ультразвуковую обработку пульпы;

- проводят механическое двухстадийное разделение пульпы с получением целевого продукта, углеродистого осадка и жидкости.

Наличие в предлагаемом решении признаков, отличных от признаков, характеризующих решение по ближайшему аналогу, позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности изобретения «новизна».

Техническая сущность предлагаемого решения заключается в следующем.

В предлагаемом решении, с целью снижения энергетических затрат на процесс и затрат на дорогостоящее оборудование, в качестве исходного углеродсодержащего материала для выделения наночастиц используют осадок переработки твердых фторуглеродсодержащих отходов электролитического производства алюминия. Традиционно образующиеся в процессе электролитического производства первичные фторуглеродсодержащие отходы в виде угольной пены, отработанной футеровки электролизеров, пыль электрофильтров перерабатываются по различным технологическим схемам с целью извлечения ценных компонентов в виде фторсодержащих соединений и возврата их в технологический процесс. Оставшийся после такой переработки осадок - вторичные отходы в виде хвостов флотации угольной пены, шлама и пыли газоочистки, направляются на шламовые поля (отвалы), являющиеся потенциальными (иногда и реальными) источниками экологической опасности для окружающей среды.

Данные отходы первичной переработки содержат недоизвлеченные фтористые соединения, и использование такого материала по санитарным и технологическим требованиям проблематично. Данный углеродистый материал представляет собой углеродистые структуры, прошедшие физико-химическую обработку в процессе электролиза, когда углеродсодержащие материалы были представлены в виде изделий, являющихся конструктивными элементами ванны, в которой осуществлялся процесс электролиза, или были использованы в составе расходных материалов в процессе электролиза. Входящий в состав этих материалов углерод представляет интерес, как прошедший обработку по структурированию в процессе производства алюминия электролизом. Во-первых, под воздействием мощных электромагнитных полей: процесс электролиза ведется при токовой нагрузке электролизера 80000-330000 ампер, во-вторых, процесс ведут при температурах 950-970°С, а в качестве электролита используют щелочной расплав солей. В процессе электрохимической деструкции поверхности анода и катода происходит отщепление отдельных однослойных и многослойных графеновых плоскостей с последующим образованием наноструктур. Другим возможным механизмом образования углеродных нанообъектов является пиролиз газов, выделяющихся при обжиге в процессе формирования самообжигающегося анода, взаимодействие анода и углеродсодержащей футеровки с высокотемпературным солевым расплавом и воздухом в процессе электролиза.

Кроме того, первичные фторуглеродсодержащие отходы в виде угольной пены, отработанной футеровки электролизеров, пыли электрофильтров перерабатываются по различным технологическим схемам с целью извлечения ценных компонентов в виде фторсодержащих соединений и возврата их в технологический процесс. Такая переработка осуществляется выщелачиванием первичных отходов с разделением продукта на раствор, обогащенный фторидами, который направляют на производство криолита и на углеродистый осадок с содержанием углерода более 92 вес.%.

Данный вид углеродистого материала является хорошо подготовленным исходным сырьем для производства наноуглеродных частиц. Необходимо произвести дополнительную обработку материала для извлечения из него наноуглеродных частиц, но при этом уже не требуется значительных энергетических затрат и дорогостоящего оборудования, так как материал уже прошел высокоэнергетическую обработку и необходимые изменения произошли в ходе использования материала в электролитическом процессе и в процессе переработки первичных отходов электролитического производства алюминия.

В предлагаемом техническом решении данная задача по необходимой дополнительной обработке решается следующим образом. На первом этапе, для доочистки материала от фтора, производится обработка отходов водным раствором органической кислоты с концентрацией 1,0-1,5% при температуре 60-80°С с получением раствора и осадка, причем, в качестве органической кислоты предпочтительно использовать щавелевую кислоту. Затем осадок (с остаточным содержанием фтора не более 0,15%) подвергают термообработке при температуре 500-580°С, предпочтительно в течение 1,0-1,5 часа для удаления аморфной составляющей углерода.

Последующее репульпирование материала дистиллированной водой до соотношения Ж:Т не менее чем 5:1 и ультразвуковая обработка пульпы, предпочтительно, в течение не менее 0,3 часа с частотой 24,6 кГц, обеспечивают отделение наноструктур от крупноразмерных аморфных частиц углерода.

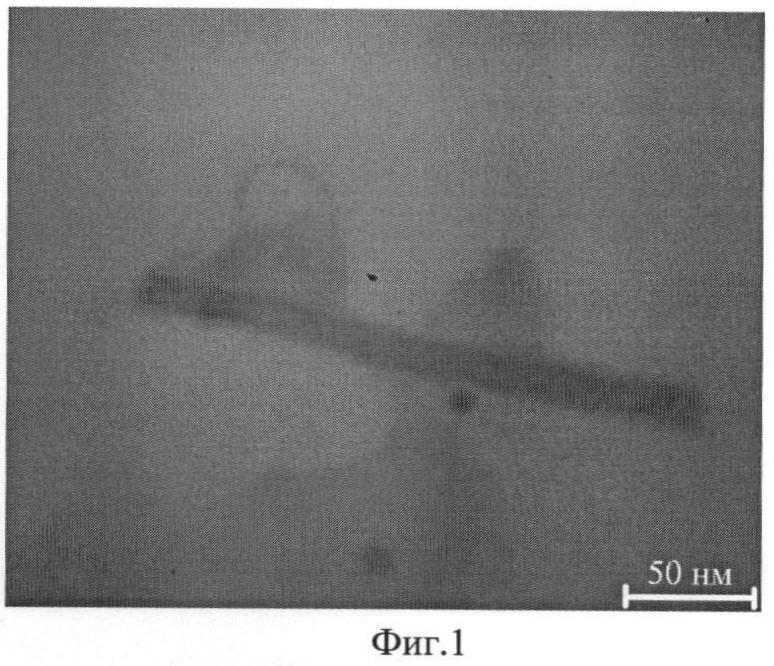

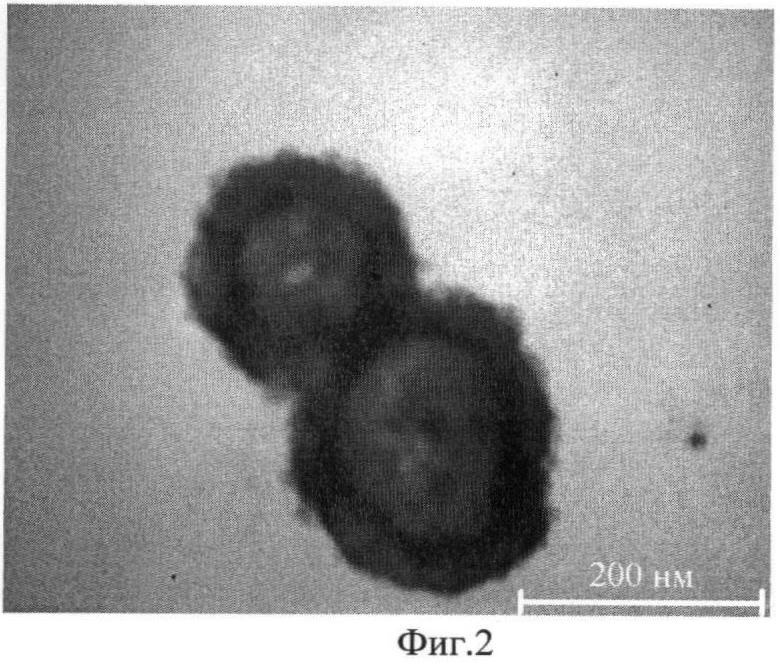

Завершается обработка механическим двухстадийным разделением пульпы с получением целевого продукта, углеродистого осадка и жидкости. Механическое двухстадийное разделение пульпы может быть проведено двухстадийным центрифугированием, двухстадийной фильтрацией, фильтрацией или декантацией на первой стадии и центрифугированием на второй стадии. Выделенный на второй стадии механического разделения материал представляет собой углеродные наночастицы, имеющие характерные геометрические размеры порядка 20-100 нм, как показали результаты исследований методами просвечивающей и растровой электронной микроскопии, в виде нанотрубок и торроидов (см. фиг.1, 2).

Полученные наночастицы могут быть использованы в качестве модификатора черных и цветных металлов, композитных и строительных материалов.

Сравнительный анализ предлагаемого технического решения с другими известными решениями в данной области выявил следующее.

Известен «Способ получения углеродных нанотрубок и устройство для его осуществления» (патент РФ №2337061, С01В 31/02, В82В 3/00, 2008 г., [4]). Углеродные нанотрубки получают в дуговом разряде между размещенными в камере катодом и анодом, имеющим продольный канал, по которому пропускают инертный газ, нагрев части цилиндрической поверхности анода ведут токами высокой частоты, а инертный газ из камеры отбирают в охлаждающее устройство и затем подают его обратно в продольный канал анода для охлаждения.

В данной технологии углерод испаряют с поверхности анода с применением процесса электрической деструкции в инертной атмосфере.

Известная технология требует значительных энергетических затрат на реализацию и достаточно сложного оборудования.

Известен способ получения фуллеренов (замкнутые поверхностные структуры, включающие 5-6 колец из атомов углерода) (патент РФ №2240978, С01В 31/02, 2004 г., [5]), включающий измельчение природного материала - шунгита, до дисперсности от 2 до 0,005 мкм-1, термообработку в вакууме или в среде защитного газа в интервале 100-1800°С при скорости подъема температуры 10-60°С/мин, ступенчатую конденсацию сублимированных фуллеренов с перепадом температур между ступенями 200-400°С. Шунгит перед использованием может быть подвергнут обогащению по углеродной составляющей гравитационным и/или химическими методами.

Известная технология также требует значительных энергетических затрат на реализацию и достаточно сложного оборудования. Малый выход целевого продукта.

В отличие от известных решений, в предлагаемом решении деструктивная подготовка углеродистого сырья происходит в технологическом процессе электролиза алюминия в промышленном производстве при использовании углеродсодержащих материалов в качестве конструктивных элементов электролизера или в качестве расходных материалов. В предлагаемой технологии используют осадок (отход) переработки первичных отходов электролизного производства. Требуется дополнительная обработка по очистке и извлечению наночастиц из этого материала. Такая обработка не требует значительных энергетических и материальных затрат, специального сложного оборудования для получения целевого продукта.

В результате сравнительного анализа не выявлено технических решений, характеризующихся совокупностью признаков, аналогичной совокупности признаков, характеризующей предлагаемое техническое решение, что позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности «изобретательский уровень».

Предлагаемая технология осуществляется следующим образом.

Пример 1

1 кг осадка щелочной переработки первичных твердых фторуглеродсодержащих отходов электролитического производства алюминия с содержанием, вес.%: F=1,2, Al=2,l, Na=0,9, Ca=0,78, С=92,3, прочие 2,72 обрабатывали раствором щавелевой кислоты с концентрацией 1,2% при температуре 80°С и соотношении Ж:Т=10:1 в течение 0,5 часа. Пульпу отфильтровали. Осадок в количестве 948 г высушили при 105°С и подвергли термообработке в печи при температуре 550°С в течение 1,5 часа. Получили 897 г углеродистого материала, который репульпировали водой при температуре 60°С. Полученную пульпу обработали в ванне ультразвуком с частотой 24,6 кГц в течение 0,3 часа. Обработанную ультразвуком пульпу отстаивали в течение 2 часов (декантирование). Осадок отделили и направили на переработку (изготовление углеродистых брикетов). Отстоявшуюся мутную жидкость центрифугировали при 2500 об/мин (относительное центробежное ускорение 1032 g, где g=9,8 м·сек-2 - ускорение свободного падения) в течение 0,5 часа. Полученный осадок в количестве 6 г является целевым продуктом. При анализе на растровом электронном микроскопе видно, что осадок представлен наночастицами (см. фиг.1, 2) в виде нанотрубок и торроидов.

Пример 2

1 кг осадка щелочной переработки первичных твердых фторуглеродсодержащих отходов электролитического производства алюминия с содержанием, вес.%: F=1,2, Al=2,1, Na=0,9, Ca=0,78, С=92,3, прочие 2,72 обрабатывали раствором щавелевой кислоты с концентрацией 1,2% при температуре 80°С и соотношении Ж:Т=10:1 в течение 0,5 часа. Пульпу отфильтровали. Осадок в количестве 947 г высушили при 105°С и подвергли термообработке в печи при температуре 580°С в течение 1,5 часа. Получили 895 г углеродистого материала, который репульпировали водой при температуре 60°С. Полученную пульпу обработали в ванне ультразвуком с частотой 24,6 кГц в течение 0,3 часа. Обработанную ультразвуком пульпу центрифугировали при 1000 об/мин (относительное центробежное ускорение 165 g, где g=9,8 м·сек-2 - ускорение свободного падения) в течение 0,5 часа. Осадок отделили и направили на переработку (изготовление углеродистых брикетов). Мутную жидкость центрифугировали при 2500 об/мин (относительное центробежное ускорение 1032 g, где g=9,8 м·сек-2 - ускорение свободного падения) в течение 0,5 часа. Полученный осадок в количестве 5,5 г является целевым продуктом. При анализе на растровом электронном микроскопе видно, что осадок представлен наночастицами (см. фиг.1, 2) в виде нанотрубок и торроидов.

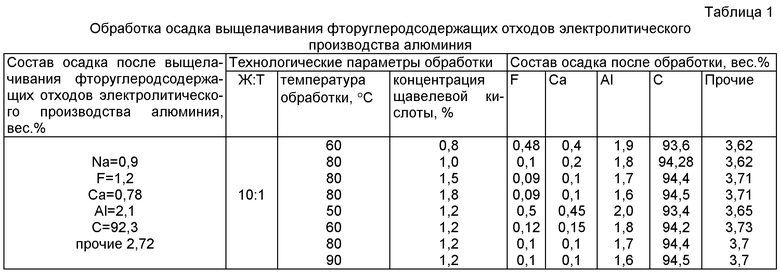

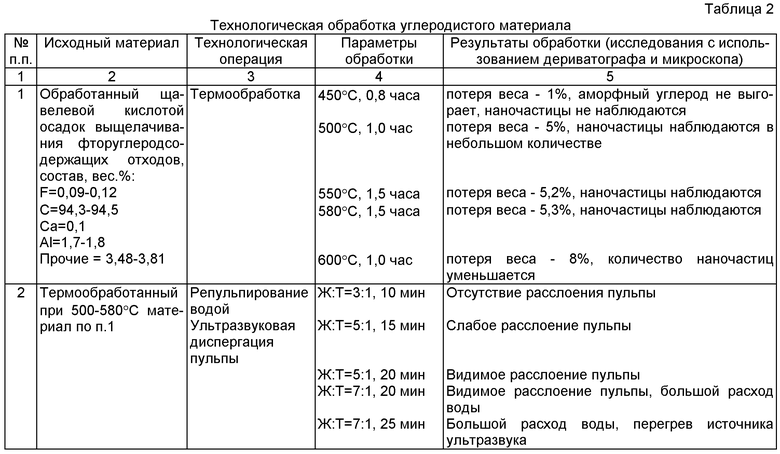

Технологические параметры обработки углеродистого материала по предлагаемому способу получения наночастиц установлены экспериментально и представлены в таблицах 1, 2.

В зависимости от состава исходного материала (осадок щелочной переработки первичных твердых фторуглеродсодержащих отходов электролитического производства алюминия), используемых реагентов для кислотной обработки и репульпирования, характеристик используемого оборудования технологические параметры могут изменяться в заявляемых пределах.

Предлагаемая технология позволяет утилизировать вторичные фторуглеродсодержащие отходы электролитического производства алюминия, не перерабатываемые и направляемые в настоящее время в шламохранилища, являющиеся потенциальными (иногда и реальными) источниками экологической опасности для окружающей среды.

Использование вторичных отходов электролитического производства алюминия в качестве углеродистого сырья для выделения наноуглеродных частиц позволит решить серьезные экологические проблемы алюминиевой промышленности, сократить, а, возможно, вообще не расходовать средства на проектирование, строительство и эксплуатацию хранилищ для вторичных отходов, утилизация которых в настоящее время в необходимых объемах практически не производится. Кроме того, побочные продукты реализации предлагаемой технологии в виде углеродистого осадка и растворов могут быть направлены на последующую переработку - получение углеродистых изделий, возврат раствора в технологический процесс.

Источники информации

1. Козлов Г.И. Письма в ЖТФ, 2003, том 29, вып.18, с 88-94.

2. Патент Японии JP 2004189501, С01В 31/02, С01В 31/00, 2004 г.

3. Патент РФ №2307068, С01В 31/02, В82В 3/00, 2007 г.

4. Патент РФ №2337061, С01В 31/02, В82В 3/00, 2008 г.

5. Патент РФ №2240978, С01В 31/02, 2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕРОДНЫХ НАНОЧАСТИЦ ИЗ ТЕХНОГЕННОГО УГЛЕРОДИСТОГО МАТЕРИАЛА | 2014 |

|

RU2578319C1 |

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕРОДНЫХ НАНОЧАСТИЦ | 2011 |

|

RU2504514C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2429198C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НАНОРАЗМЕРНЫХ ЧАСТИЦ ИЗ ТЕХНОГЕННЫХ ОТХОДОВ ПРОИЗВОДСТВА ФЛОТАЦИЕЙ | 2012 |

|

RU2500480C2 |

| Способ переработки отработанной теплоизоляционной футеровки алюминиевого электролизера | 2016 |

|

RU2643675C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 2011 |

|

RU2462418C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2015 |

|

RU2616753C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2011 |

|

RU2472865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2627431C1 |

| Способ переработки отработанной углеродной футеровки алюминиевого электролизера | 2016 |

|

RU2630117C1 |

Изобретение относится к нанотехнологии. Проводят выделение углеродных наночастиц из углеродистого материала, В качестве углеродистого материала используют осадок, образовавшийся после выщелачивания твердых фторуглеродсодержащих отходов электролитического производства алюминия. Обработку осадка ведут водным раствором органической кислоты с концентрацией 1,0-1,5% при температуре 60-80°С с получением раствора и осадка. Термообработку осадка ведут при температуре 500-580°С. Затем репульпируют полученный материал до соотношения Ж:Т не менее чем 5:1. Проводят ультразвуковую обработку и механическое двухстадийное разделение пульпы. Изобретение позволяет снизить энергетические затраты и материальные затраты на реализацию процесса, упростить технологию получения углеродных наночастиц. 8 з.п. ф-лы, 2 ил., 2 табл.

1. Способ выделения углеродных наночастиц из углеродистого материала, включающий обработку материала раствором кислоты и термообработку, отличающийся тем, что в качестве углеродистого материала используют осадок, образовавшийся после выщелачивания твердых фторуглеродсодержащих отходов электролитического производства алюминия, обработку осадка ведут водным раствором органической кислоты с концентрацией 1,0-1,5% при температуре 60-80°С с получением раствора и осадка, термообработку осадка ведут при температуре 500-580°С, затем производят репульпирование материала до соотношения Ж:Т не менее чем 5:1, проводят ультразвуковую обработку пульпы и механическое двухстадийное разделение пульпы с получением целевого продукта, углеродистого осадка и раствора.

2. Способ по п.1, отличающийся тем, что в качестве органической кислоты используют щавелевую кислоту.

3. Способ по п.1, отличающийся тем, что термообработку осадка ведут в течение 1,0-1,5 ч.

4. Способ по п.1, отличающийся тем, что ультразвуковую обработку пульпы ведут в течение не менее 0,3 ч.

5. Способ по п.1, отличающийся тем, что репульпирование материала производят водой.

6. Способ по п.1, отличающийся тем, что репульпирование материала производят этиловым спиртом.

7. Способ по п.1, отличающийся тем, что механическое разделение пульпы проводят двухстадийным центрифугированием.

8. Способ по п.1, отличающийся тем, что механическое разделение пульпы проводят двухстадийной фильтрацией.

9. Способ по п.1, отличающийся тем, что механическое разделение пульпы проводят на первой стадии фильтрацией или декантацией, а на второй стадии - центрифугированием.

| СПОСОБ ПОЛУЧЕНИЯ НАНОУГЛЕРОДНОГО МАТЕРИАЛА | 2005 |

|

RU2307068C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК И УСТРОЙСТВО ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2337061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНОВ | 2002 |

|

RU2240978C2 |

| JP 2004189501 A, 08.07.2004 | |||

| ТКАЧЕВ А.Г | |||

| и др | |||

| Аппаратура и методы синтеза твердотельных наноструктур | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОЗЛОВ Г.И | |||

| Образование углеродной паутины при синтезе одностенных нанотрубок в струе продуктов лазерной абляции, расширяющейся в электрическом поле | |||

| Письма в ЖТФ, 2003, т.29, вып.18, с.88-94. | |||

Авторы

Даты

2011-11-20—Публикация

2010-03-19—Подача