Предлагаемое техническое решение относится к нанотехнологии и может быть использовано для выделения углеродистого материала, содержащего наночастицы, из потоков отходящих технологических газов электролитического производства алюминия сорбцией с последующим отделением углеродистого материала от сорбента и выделением углеродных наночастиц.

Известные технологии получения углеродных наночастиц, как правило, требуют значительных энергетических затрат и специального, подчас дорогостоящего, оборудования, что значительно повышает стоимость продукта, снижает технико-экономическую эффективность процесса. Одним из способов снижения затрат является использование исходного материала уже содержащего наноструктуры.

Известен способ получения наноуглеродного материала из шунгита, включающий его обработку неорганической кислотой и термообработку, в котором шунгит последовательно при нагревании обрабатывают расплавленной щелочью, концентрированной неорганической кислотой, в качестве которой используют HF или HCl, и сильным окислителем из ряда HClO4, ВаО2, при этом после обработки каждым из упомянутых реагентов, образующийся промежуточный продукт промывают водой и сушат, а термообработку проводят путем высокотемпературного газофазового окисления с получением целевого продукта (патент РФ №2307068, С01В 31/02, В82В 3/00, 2007 г., [1]). Недостатки данного решения: сложность технологической схемы, значительные затраты на материалы, необходимость использования кислотостойкого оборудования. Возможно разрушение наноструктур, их безвозвратные потери при технологической обработке.

Известен способ выделения углеродных наночастиц из углеродистого материала, включающий обработку материала раствором кислоты и термообработку, в котором в качестве углеродистого материала используют осадок, образовавшийся после выщелачивания твердых фторуглеродсодержащих отходов электролитического производства алюминия, обработку осадка ведут водным раствором органической кислоты с концентрацией 1,0-1,5% и обработку ведут при температуре 60-80°C с получением раствора и осадка, термообработку осадка ведут при температуре 500-580°C, затем производят репульпирование материала до соотношения Ж : Т не менее чем 5:1, проводят ультразвуковую обработку пульпы и механическое двухстадийное разделение пульпы с получением целевого продукта, углеродистого осадка и раствора (патент РФ №2433952, С01В 31/00, В82В 3/00, 2011 г., [2]).

По назначению, технической сущности, наличию сходных признаков данное решение выбрано в качестве ближайшего аналога.

Основной недостаток известного решения - многоступенчатость технологии, наличие различных технологических переделов, каждый из которых требует аппаратурно-реагентного обеспечения и энергетических затрат, что снижает технико-экономическую эффективность процесса получения углеродных наночастиц.

Задачей предлагаемого технического решения повышение технико-экономических показателей технологии выделения углеродных наночастиц из техногенных углеродсодержащих материалов.

Техническим результатом является выделение углеродных наночастиц из потоков отходящих технологических газов электролитического производства алюминия сорбцией с последующим выделением продукта.

Технический результат достигается тем, что в способе выделения углеродных наночастиц из техногенного углеродистого материала, образующегося при электролитическом производстве алюминия, включающем репульпирование материала при отношении Ж:Т не менее чем 5÷1, ультразвуковую обработку, разделение твердой и жидкой фаз, в качестве техногенного материала используют отходящие фторуглеродсодержащие газы, из которых выделяют тонкодисперсную фракцию углеродистого материала, содержащую наночастицы, репульпирование производят водой и поддерживают отношение Ж:Т равным 5-15÷1, ультразвуковую обработку производят с частотой 5-45 кГц с объемной мощностью воздействия 0,8-1,2 кВт/дм3.

При этом, углеродсодистый материал может быть выделен из газового потока сорбцией на твердом сорбенте, предпочтительно на окиси алюминия, ультразвукововая обработка может быть произведена в течение 5-30 минут, а после ультразвуковой обработки пульпа может быть разделена отстаиванием с последующим декантированием жидкой фазы, содержащей наночастицы.

Кроме того, осадок после декантирования может быть подвергнут сушке и возвращен в производство, выделение наночастиц из жидкой фазы может быть осуществлено центрифугированием, а углеродистый материал, содержащий наночастицы, может быть обработан раствором органической кислоты, при этом в качестве органической кислоты может быть использована щавелевая кислота с концентрацией 1,0-1,5% и обработка проведена при температуре 60-80°С.

Для обогащения продукта углеродными наночастицами путем растворения неорганических примесей можно также использовать растворы кислот или щелочей, однако использование щавелевой кислоты более эффективно.

Сравнительный анализ предлагаемого технического решения с решением по ближайшему аналогу показывает следующее.

Известное решение и предлагаемое характеризуются сходными общими признаками:

- способ получения углеродных наночастиц - выделение из техногенного углеродистого материала;

- использование в качестве исходного углеродистого материала, образующегося при электролитическом производстве алюминия;

- репульпирование материала при отношении Ж:Т не менее чем 5÷1;

- ультразвуковая обработка;

- разделение твердой и жидкой фаз.

Предлагаемое решение отличается от известного решения следующими признаками:

- в качестве техногенного материала используют отходящие фторуглеродсодержащие газы, образующиеся при электролитическом производстве алюминия;

- выделяют из отходящих газов тонкодисперсную фракцию углеродистого материала, содержащую наночастицы;

- репульпирование производят водой и поддерживают отношение Ж:Т равным (5-15)÷1;

- ультразвуковую обработку производят с частотой 5-45 кГц;

- ультразвуковую обработку производят с объемной мощностью воздействия 0,8-1,2 кВт/дм3.

Наличие в предлагаемом решении признаков, отличительных от признаков, характеризующих решение, принятое в качестве ближайшего аналога, позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности изобретения «новизна».

Техническая сущность предлагаемого решения заключается в следующем.

Общеизвестные способы получения наночастиц, в том числе и углеродных основаны на различных физико-химических воздействиях на исходные материалы для их деструктуризации и отделения нанопродукта, с его последующей обработкой, или без нее. Как правило, такие воздействия высоэнергетичны, требуют специального оборудования и значительных затрат. При этом технико-экономическая эффективность таких процессов крайне невысока при высокой стоимости нанопродукта и небольших количествах выхода.

Коллективом авторов разработано нестандартное решение задачи получения углеродных наноструктур. Суть решения в том, что используются материалы уже подвергнутые высокоэнергетическим: электрическим, электромагнитным, термическим, химическим и другим воздействиям и взаимодействиям в различных технологических процессах. Такими материалами являются, как правило, отходы технологических процессов, которые невозможно или нецелесообразно вернуть в основное производство, или эффективно переработать в какой-либо товарный продукт с высокими потребительскими свойствами. В тоже время в данных видах отходах уже содержится ценный продукт - наноуглеродные частицы, образовавшиеся в результате различных физико-химических воздействий на углеродсодержащие материалы в технологических процессах. Задача - выделить наночастицы из данных отходов и, при необходимости, «довести» нанопродукт до качественного товара с высокими потребительскими свойствами.

В предлагаемом решении в качестве такого наносодержащего исходного материала используется наиболее неперерабатываемый техногенный отход - отходящие технологические углеродсодержащие газы.

Переработка данного вида отхода производится поэтапно. На первом этапе производится извлечение из газовой фазы углеродистого материала, содержащего углеродные наночастицы. Происходит это в процессе технологической очистки отходящего газа перед его выбросом в атмосферу. Осуществляется процесс сорбцией, с последующим использованием сорбента в основном производстве (как в случае сухой очистки отходящих газов электролитического производства алюминия с сорбентом в виде глинозема), либо с регенерацией адсорбента и его рециклингом, либо иным способом переработки самого сорбента.

Таким образом, первый этап извлечения наноматериала заложен в технологической производственной схеме и не требует затрат, кроме как на отделение сорбента из технологического потока.

Последующее отделение углеродистого материала от сорбента и выделение наночастиц из углеродистого материала достигается достаточно простыми технологическими приемами, применение которых не требует значительных энергетических затрат и дорогостоящего оборудования.

Предлагаемая технология осуществляется следующим образом. Уловленный из газового потока сорбентом (предпочтительно окись алюминия) углеродистый материал, содержащий углеродные наночастицы, отделяют от сорбента репульпированием водой и поддерживают при этом отношение Ж:Т равным (5-15)÷1. При отношении Ж:Т менее 5÷1затруднена обработка материала, низкая степень извлечения углеродистого материала из сорбента. При поддержании отношения Ж:Т более 15÷1 эффективность извлечения углеродистого материала из сорбента не повышается, но снижается производительность процесса, повышаются непроизводительные энергетические затраты. Ультразвуковую обработку пульпы производят с частотой 5-45 кГц с объемной мощностью воздействия 0,8-1,2 кВт /дм3. Технологические параметры ультразвуковой обработки в заявляемых пределах обеспечивают эффективное извлечение углеродных наночастиц в жидкую фазу при высокой степени извлечения наночастиц. При этом целесообразно, в зависимости от параметров ультразвуковой обработки, производить обработку в течение 5-30 минут. После ультразвуковой обработки пульпа может быть разделена отстаиванием с последующим декантированием жидкой фазы, содержащей наночастицы.

Кроме того, осадок после декантирования может быть подвергнут сушке и возвращен в производство, выделение наночастиц из жидкой фазы может быть осуществлено центрифугированием. При необходимости (в зависимости от условий сорбции углеродистого материала из газового потока, характеристик потока и сорбента) углеродистый материал, содержащий наночастицы, может быть обработан раствором органической кислоты, при этом в качестве органической кислоты может быть использована щавелевая кислота с концентрацией 1,0-1,5% и обработку проведена при температуре 60-80°С.

Сравнительный анализ предлагаемого технического решения с другими известными решениями в данной области и в смежных металлургических областях показывает следующее.

1. Известен способ получения фуллеренов, включающий измельчение природного минерала - шунгита, его термообработку в вакууме или в среде защитного газа и конденсацию сублимированных фуллеренов, в котором используют шунгит с содержанием золы от 0,5 до 98% и дисперсностью от 2 до 0,005 мкм-1, термообработку ведут в интервале 100-1800°С при скорости подъема температуры 10-60° С/мин, а конденсацию сублимированных фуллеренов ведут ступенчато с перепадом температур между ступенями 200-400°С. Шунгит перед использованием может быть подвергнут обогащению по углеродной составляющей гравитационным и/или химическим методами (патент РФ №2240978, С01В 31/02, 2004 г., [3]).

2. Известен способ глубокой деароматизации углеводородных смесей путем адсорбции ароматических углеводородов и последующей десорбции их с помощью вытеснителя, в котором с целью обеспечения высокой степени деароматизации сырья с низкой концентрацией ароматических углеводородов, после стадии десорбции осуществляют дополнительную обработку адсорбента продувочным газом или промывкой жидкостью, при этом обработку адсорбента ведут преимущественно в течение 0,2-2,0 часа при 200-350°С (А.С. СССР №415287, C10G 25/00, 1974 г., [4]).

3. Известен способ очистки газов, образующихся при электролитическом производстве алюминия, от фтора, металлической пыли и органических примесей путем обработки газов окисью алюминия с последующим отделением ее известными способами и термообработкой, в котором окись алюминия используют с размерами частиц 5-100 мкм, при содержании частиц с размером меньше 40 мкм 3-10% и отделяют вначале окись алюминия с размерами частиц выше 40 мкм, направляя их в электролизер, а затем частицы с размером меньше 40 мкм и подвергают их термообработке известным способом (прокаливают в нагревательной камере при 500-600°C и возвращают их на очистку газа) (А.С. СССР №528854. B01D 53/06, 1978 г., [5]).

В отличие от известных решений в предлагаемом решении в качестве техногенного материала используют отходящие фторуглеродсодержащие газы образующиеся при электролитическом производстве алюминия, из которых выделяют тонкодисперсную фракцию углеродистого материала, содержащую наночастицы, репульпирование производят водой и поддерживают отношение Ж:Т равным (5-15)÷1, ультразвуковую обработку производят с частотой 5-45 кГц с объемной мощностью воздействия 0,8-1,2 кВт/дм3.

Не выявлено в результате поиска и сравнительного анализа технических решений, характеризующихся аналогичной с предлагаемым решением совокупностью признаков, обеспечивающей при использовании достижение аналогичных результатов, что позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности изобретения «изобретательский уровень».

Предлагаемая технология реализуется следующим образом.

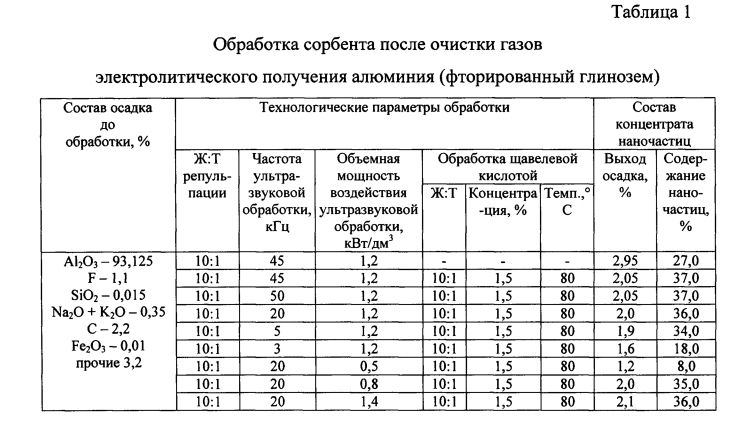

Пример 1. 1 кг сорбента после технологической очистки отходящих газов электролитического производства алюминия (фторированный глинозем) с содержанием, вес.%: Al2O3 - 93,125; F - 1,1; SiO2 - 0,015; Na2O + K2O - 0,35; С - 2,2; Fe2O3 - 0,01; прочие - 3,2 - репульпировали водой при Ж:Т = 10:1 и провели ультразвуковую обработку пульпы с частотой 45 кГц с объемной мощностью воздействия 1,2 кВт/дм3 в течение 30 минут. Пульпу отстояли в течение 2 часов и отделили мутную жидкую часть декантированием. Полученный осадок с влажностью 18% в количестве 971,0 г сухого вещества содержал, вес.%: Al2O3 - 95,2; прочие - 4,8 - и далее не использовался. В промышленном масштабе такой осадок после сушки возвращается в производство.

Из декантированного раствора центрифугированием отделили углеродсодержащий осадок в количестве 28,5 г сухого вещества, содержащий 27% наночастиц в форме тороидов и фуллеренов.

Осадок, содержащий углерод и минеральные примеси, в основном, в виде фтористых солей обработали раствором щавелевой кислоты концентрацией 1,5% при температуре 80°С и соотношении Ж:Т =7:1 в течение 30 минут. После разделения пульпы центрифугированием и сушки получили 20,5 г осадка с содержанием 37,5% наночастиц.

Экспериментальные данные и результаты по отработке технологических параметров предлагаемой технологии представлены в таблице.

Использование в качестве перерабатываемого материала техногенного отхода - отходящего технологического углеродсодержащего газа, извлечение углеродистого материала, содержащего углеродные наночастицы в процессе технологической очистки отходящего газа перед его выбросом в атмосферу с использованием сорбента, предпочтительно окиси алюминия, обработка сорбента с последующим выделением углеродных наночастиц известными способами, не требующими значительных энергетических затрат и специального дорогостоящего оборудования, являются решающими факторами повышения технико-экономических показателей предлагаемой технологии получения углеродных наночастиц и обеспечения ее конкурентоспособности.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ №2307068, С01В 31/02, В82В 3/00, 2007 г.

2. Патент РФ №2433952, С01В 31/00, В82В 3/00, 2011 г.

3. Патент РФ №2240978, С01В 31/02, 2004 г.

4. А.С. СССР №415287, C10G 25/00, 1974 г.

5. А.С. СССР №528854. B01D 53/06, 1978 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕРОДНЫХ НАНОЧАСТИЦ | 2010 |

|

RU2433952C1 |

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕРОДНЫХ НАНОЧАСТИЦ | 2011 |

|

RU2504514C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НАНОРАЗМЕРНЫХ ЧАСТИЦ ИЗ ТЕХНОГЕННЫХ ОТХОДОВ ПРОИЗВОДСТВА ФЛОТАЦИЕЙ | 2012 |

|

RU2500480C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2429198C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРСОДЕРЖАЩИХ РАСТВОРОВ | 2014 |

|

RU2572988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2627431C1 |

| Распылительная сушилка для флотационной пульпы | 2019 |

|

RU2710070C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2015 |

|

RU2616753C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2011 |

|

RU2472865C1 |

| Способ переработки отработанной углеродной футеровки алюминиевого электролизера | 2016 |

|

RU2630117C1 |

Изобретение относится к нанотехнологии и может быть использовано для выделения углеродистого материала, содержащего наночастицы, из потоков отходящих технологических газов электролитического производства алюминия. Способ выделения углеродных наночастиц из техногенного углеродистого материала, образующегося при электролитическом производстве алюминия, включает репульпирование материала при отношение Ж:Т не менее чем 5÷1, ультразвуковую обработку, разделение твердой и жидкой фаз. В качестве техногенного материала используют отходящие фторуглеродсодержащие газы, из которых выделяют тонкодисперсную фракцию углеродистого материала, содержащую наночастицы, репульпирование производят водой и поддерживают отношение Ж:Т равным 5-15÷1, ультразвуковую обработку производят с частотой 5-45 кГц с объемной мощностью воздействия 0,8-1,2 кВт /дм3. Технический результат - использование в качестве перерабатываемого материала техногенного отхода - отходящего технологического углеродсодержащего газа, снижение энергозатрат. 9 з.п. ф-лы, 1 табл., 1 пр.

1. Способ выделения углеродных наночастиц из техногенного углеродистого материала, образующегося при электролитическом производстве алюминия, включающий улавливание твердой фазы из отходящих газов, репульпирование материала при отношении Ж:Т не менее чем 5:1, ультразвуковую обработку, разделение твердой и жидкой фаз, отличающийся тем, что в качестве техногенного материала используют отходящие фторуглеродсодержащие газы, из твердой фазы которых репульпированием водой при Ж:Т равном (5-15):1 с последующим разделением фаз выделяют тонкодисперсную фракцию углеродистого материала, содержащую наночастицы, ультразвуковую обработку производят с частотой 5-45 кГц с объемной мощностью воздействия 0,8-1,2 кВт/дм3, концентрирование наночастиц осуществляют обработкой щелочным и/или кислотным раствором.

2. Способ по п. 1, отличающийся тем, что углеродистый материал выделяют из газового потока сорбцией на твердом сорбенте, предпочтительно на окиси алюминия.

3. Способ по п. 1, отличающийся тем, что ультразвуковую обработку производят в течение 5-30 минут.

4. Способ по п. 1, отличающийся тем, что после ультразвуковой обработки пульпу разделяют отстаиванием с последующим декантированием жидкой фазы, содержащей наночастицы.

5. Способ по пп. 1-4, отличающийся тем, что осадок после декантирования подвергают сушке и возвращают в производство.

6. Способ по п. 1, отличающийся тем, что выделение наночастиц из жидкой фазы осуществляют центрифугированием.

7. Способ по п. 1, отличающийся тем, что углеродистый материал, содержащий наночастицы, обрабатывают раствором органической или неорганической кислоты.

8. Способ по пп. 1, 7, отличающийся тем, что в качестве органической кислоты используют щавелевую кислоту с концентрацией 1,0-1,5% и обработку ведут при температуре 60-80°С.

9. Способ по пп. 1, 7, отличающийся тем, что в качестве кислотного раствора используют соляную кислоту.

10. Способ по п. 1, отличающийся тем, что в качестве щелочного раствора используют растворы каустической щелочи с концентрацией 2-5 мас.%.

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕРОДНЫХ НАНОЧАСТИЦ | 2010 |

|

RU2433952C1 |

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕРОДНЫХ НАНОЧАСТИЦ | 2011 |

|

RU2504514C2 |

| УГЛЕРОДСОДЕРЖАЩАЯ НАНОЧАСТИЦА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2424185C2 |

| RU 2473463 C2, 27.01.2013 | |||

| Устройство для обжига остовов бочек | 1961 |

|

SU151011A1 |

Авторы

Даты

2016-03-27—Публикация

2014-11-21—Подача