Изобретение относится к цветной металлургии, в частности к переработке фторуглеродсодержащих отходов электролитического производства алюминия.

При электролитическом способе производства алюминия образуются твердые фторуглеродсодержащие отходы, к которым относятся: углеродистые отходы капитального ремонта электролизеров (отработанная футеровка), хвосты флотации угольной пены, пыль и шламы газоочистки, шламы со шламовых полей. С этими отходами теряются ценные элементы: фтор, углерод, алюминий, натрий. Неперерабатываемые отходы или осадки от их частичной переработки относятся к 3 классу опасности, для их хранения используются дорогостоящие шламохранилища, которые представляют экологическую опасность и занимают значительные площади. Рекультивация шламохранилищ также требует значительных средств.

Для переработки отходов используются различные способы.

Известен способ переработки углеродистого шлама, выводимого из системы электролитического получения алюминия, содержащего частицы углерода, различные фтористые соединения, криолит, глинозем, с влажностью до 40%, включающий его смешение с глинозем-сода-известняксодержащей шихтой глиноземного производства и совместную термическую обработку, в котором углеродистый шлам вводят в глинозем-соду-известняксодержащую шихту глиноземного производства в виде пульпы или в частично обезвоженном состоянии в количестве 2-10% по сухой массе, при этом известняк в шихте дозируют на образование СаF2, CaF2·3CaO·2SiO2, 2CaO·SiO2

При этом термическую обработку ведут при температуре выше 1000°С в печи спекания до получения спека, который подвергают гидрохимической обработке по известным способам глиноземного производства для извлечения соединений алюминия, щелочных металлов, а твердый остаток после обработки используют в производстве цемента, силикатного кирпича, дорожном строительстве (патент РФ №2167210, С22В 7/00, C01F 7/38, 2001 г. [1]).

Недостатки известного способа:

- необходимость использования специального оборудования и значительные энергетические затраты;

- часть фтористых соединений, связанных в процессе спекания в нерастворимые формы, переходит в твердый осадок и не возвращается в основные технологические процессы;

- в твердом осадке присутствуют до 2-5% соединений фтора, что ограничивает возможность его использования;

- углеродистая часть осадка безвозвратно теряется.

Известен способ переработки твердых отходов шламового поля алюминиевого производства, заключающийся в спекании шлама, измельчении и выщелачивании спека водой и фильтровании пульпы, в котором шлам спекают без предварительной отмывки от сульфатов и карбонатов. При этом шлам спекают при постоянном доступе воздуха при 750-850°С в течение 20-40 минут, спек измельчают и выщелачивают водой при соотношении Т:Ж от 1:3 до 1:5, твердый осадок, содержащий криолит и глинозем, после сушки при 100-150°С в течение 30-60 минут используют в качестве сырья для производства алюминия, а раствор, содержащий гидроалюминат натрия, используют в качестве щелочного коагулянта (ЕА №003660, С22В 7/00, 2003 г. [2]).

Известное решение, как и предыдущее, энергетически высокозатратно, не позволяет в полной мере извлечь ценные компоненты.

Известен способ получения фтористых соединений, включающий взаимодействие фторсодержащих газов, соды и гидроокиси алюминия с последующим отделением фтористых солей от маточных растворов, в котором 40-60% маточных растворов, хвосты флотации производства фтористого натрия и шламы газоочистки подвергают обработке щелочным раствором, осадок отделяют и направляют в производство строительных материалов, а раствор после очистки от сульфат-ионов направляют на приготовление растворов соды и гидроокиси алюминия (А.с. СССР №992427, С01F 7/54, 1983 г. [3]).

По назначению - переработка фторуглеродсодержащих отходов электролитического производства алюминия, технической сущности, наличию сходных признаков данное решение выбрано в качестве ближайшего аналога.

Основной недостаток известного решения - высокое содержание фтора, алюминия, натрия и кальция в осадке, что не позволяет эффективно использовать углеродистую составляющую осадка, тем более что фтор является экологически опасным компонентом.

Задачей предлагаемого технического решения является повышение технико-экономических показателей процесса электролитического производства алюминия.

Техническими результатами являются извлечение из отходов ценных компонентов и возвращение их в технологический процесс, утилизация отходов с получением углеродистого остатка, пригодного для использования в различных отраслях промышленности в качестве энергоносителя, восстановителя, сорбента и других целей.

Технические результаты достигаются тем, что в способе переработки фторуглеродсодержащих отходов электролитического производства алюминия, включающем обработку отходов водным раствором каустической щелочи с разделением продукта на осадок и раствор с последующей подачей раствора в производство фтористых солей, обработку отходов ведут водным раствором каустической щелочи с концентрацией 25-35 г/дм3 при температуре 60-90°С, осадок после выщелачивания обрабатывают водным 1,0-1,5% раствором органической кислоты при температуре 60-80°С, разделяют продукт на осадок и раствор, раствор подают в производство фтористых солей, а углеродистый осадок направляют на производство углеродсодержащей продукции.

При этом при обработке отходов раствором каустической щелочи, предпочтительно, поддерживают соотношение Ж:Т равным 10:1, а в качестве органической кислоты может быть использована щавелевая кислота.

Сравнение предлагаемого технического решения с решением по ближайшему аналогу показывает следующее.

Предлагаемое решение и решение по ближайшему аналогу характеризуются сходными признаками:

- обработка фторуглеродсодержащих отходов электролитического производства алюминия водным раствором каустической щелочи;

- разделение продукта на осадок и раствор с последующим направлением раствора в производство фтористых солей.

Предлагаемое решение также характеризуется признаками, отличными от признаков решения по ближайшему аналогу:

- обработку отходов ведут водным раствором каустической щелочи с концентрацией 25-35 г/дм3 при температуре 60-90°С;

- обработку осадка после щелочной обработки ведут водным раствором органической кислоты с концентрацией 1,0-1,5% при температуре 60-80°С;

- разделение продукта после кислотной обработки на осадок и раствор с последующим направлением раствора в производство фтористых солей;

- направление обесфторенного осадка для получения углеродистой продукции.

Кроме того, при обработке отходов водным раствором каустической соды поддерживают соотношение Ж:Т предпочтительно равным 10:1, а в качестве органической кислоты может быть использована щавелевая кислота.

Наличие в предлагаемом техническом решении признаков, отличных от признаков, характеризующих ближайший аналог, позволяет сделать вывод о соответствии предлагаемого решения условию патентоспособности изобретения «новизна».

Техническая сущность решения заключается в следующем.

В предлагаемом решении комплексная переработка фторуглеродсодержащих отходов с глубоким извлечением фтора осуществляется двухстадийной обработкой отходов. На первой стадии производят выщелачивание смеси отходов (пыль и шлам газоочистки, хвосты флотации угольной пены, шлам со шламового поля) раствором каустической соды - NaOH, с концентрацией 25-35 г/дм3, при температуре 60-90°С. При концентрации NaOH менее 25 г/дм3 и температуре ведения процесса менее 60°С снижается извлечение фтора. При концентрации NaOH более 35 г/дм3 и температуре ведения процесса более 90°С извлечение фтора не повышается, но возрастает расход реагента, повышается расход энергии. Предпочтительно, на первой стадии соотношение Ж:Т поддерживать равным 10:1. В зависимости от количества каждого вида отходов в смеси (содержания фтора) варьируются технологические параметры процесса с целью эффективного его проведения и достижения высоких результатов.

После завершения обработки на первой стадии и разделения продуктов, раствор, обогащенный NaF, подают в производство фтористых солей, а полученный осадок, содержащий 0,8-1,2% фтора и около 85% углерода, подают на вторую стадию, где его обрабатывают 1-1,5% раствором органической кислоты, например щавелевой, при температуре 60-80°С. Концентрация кислоты менее 1,0% и температура менее 60°С не обеспечивают достаточной степени обесфторивания материала, при большем содержании и температуре более 80°С степень очистки от фтора не повышается, но возрастает расход кислоты и энергии. Использование щавелевой кислоты предпочтительно, так как она более доступна и дешевле, чем аналогичные кислоты, например муравьиная или уксусная. После второй стадии обработки и разделения продуктов слабокислый раствор (концентрация фтора до 1,5 г/дм3) подают в производство фтористых солей, что снижает рН процесса кристаллизации криолита, насыщает его дополнительным фтором и снижает криолитовое отношение готового продукта. Обесфторенный осадок (до 0,15% фтора) подают на производство углеродной продукции.

Необходимость проведения второй стадии выщелачивания связана с тем, что при щелочном выщелачивании при температурах до 100°С в углеродистом остатке содержится значительное количество минеральных веществ - соединений фтора с алюминием и натрием, а также фтористого кальция CaF2. Это связано с обратимостью реакций выщелачивания в этих условиях. Наиболее труднорастворимым является фтористый кальций.

Проведенные исследования показали, что использование минеральных кислот, например серной или соляной, также не улучшает показателей выщелачивания. Исследования по обработке осадка органическими кислотами синтетического получения дали положительные результаты. Наибольший эффект получен при применении щавелевой кислоты.

Щавелевая кислота - одна из самых сильных органических кислот, при диссоциации по первой ступени она значительно сильнее уксусной. Она образует хорошо растворимые комплексные соединения со многими металлами, что используют для очистки металлов от ржавчины, очистки сантехнических изделий от отложений алюмосиликатов и соединений кальция.

Механизм взаимодействия водного раствора щавелевой кислоты с CaF2, содержащимся в осадке после щелочного выщелачивания, характеризуется следующей реакцией:

НО-ОССО-ОН+CaF2→CaO-OCCO-OCa+плавиковая кислота

В результате обработки осадка раствором щавелевой кислоты содержание фтора в осадке снижается с 1,0-1,5% до 0,1-0,15%. Это позволяет получить углеродистый материал с содержанием углерода 92-98% без экологически вредных примесей. Этот продукт может использоваться как топливо, восстановитель, сорбент, сырье для производства электродной продукции и других целей.

Сравнительный анализ предлагаемого технического решения с другими известными решениями в данной области, выявленными в результате поиска, показывает следующее.

Известен способ получения окускованных материалов, включающий смешение, формование и термообработку шихты, содержащей окусковываемый материал, углеродсодержащий компонент, флюс и тонкодисперсные фторуглеродсодержащие отходы алюминиевого производства в виде хвостов флотации угольной пены в количестве 0,3-2,5 мас.% (патент РФ №2291208, С22В 1/245, 2007 г. [4]). В известном решении данный вид отходов используют в качестве восстановителя (углеродистая часть) и флюса (натриевые фторалюминаты).

Известен способ получения окатышей плавикового шпата, включающий окатывание концентрата со связующим, сушку и обжиг окатышей, в котором в качестве связующего используют пыли алюминиевого производства (а.с. СССР №979512, С22В 1/243, 1982 г. [5]).

В предлагаемом решении, во-первых, используют все виды тонкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия, а не только хвосты флотации угольной пены, во-вторых, полученный в результате переработки углеродистый материал имеет более высокие потребительские свойства, так как может быть использован для производства углеродистых изделий практически без ограничений.

Не выявлено в процессе поиска и сравнительного анализа технических решений, характеризующихся аналогичной с предлагаемым решением совокупностью признаков, позволяющих получить при использовании аналогичные результаты, что позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности изобретения «изобретательский уровень».

Предлагаемая технология осуществляется следующим образом.

Пример 1

0,1 кг шлама, содержащего, вес.%, 24,9 F, 22,0 Na, 15,2 А1, 0,28 Са, 33,2 С, обрабатывали каустическим раствором соды с концентрацией 30 г/дм3 при температуре 80°С и Ж:Т=10:1 в течение 0,5 часа. Пульпу разделили фильтрацией на осадок и раствор. Раствор направили на производство криолита. Полученный осадок в количестве 37 г содержит, вес.%, 1,3 F, 1,1 Na, 3,2 Аl, 0,75 Са, 92,3 С. Осадок повторно обработали раствором щавелевой кислоты концентрацией 1,2% при температуре 70°С в течение 0,5 часа при Ж:Т=10:1. Пульпу разделили фильтрацией на осадок и раствор. Раствор, содержащий, г/дм3, 1,2 F, 7,5 А1, направили на производство фтористых солей. Полученный осадок содержит, вес.%, 0,11F, 0,14 Na, 1,7 Аl, 0,18 Са, 94,2 С и может быть использован для получения углеродистой продукции.

Пример 2

0,1 кг шлама, содержащего, вес.%, 24,9 F, 22,0 Na, 15,2 Аl, 0,28 Са, 33,2 С, обрабатывали каустическим раствором соды с концентрацией 30 г/дм3 при температуре 90°С и Ж:Т=10:1 в течение 0,5 часа. Пульпу разделили фильтрацией на осадок и раствор. Раствор направили на производство криолита. Полученный осадок в количестве 36,3 г содержит, вес.%, 1,2 F, 1,08 Na, 3,1 Аl, 0,65 Са, 92,6 С. Осадок повторно обработали раствором щавелевой кислоты концентрацией 1,5% при температуре 80°С в течение 0,5 часа при Ж:Т=10:1. Пульпу разделили фильтрацией на осадок и раствор. Раствор, содержащий, г/дм3, 1,2 F, 7,5 А1, направили на производство фтористых солей. Полученный осадок содержит, вес.%, 0,10 F, 0,14 Na, 1,5 А1, 0,14 Са, 94,7 С и может быть использован для получения углеродистой продукции.

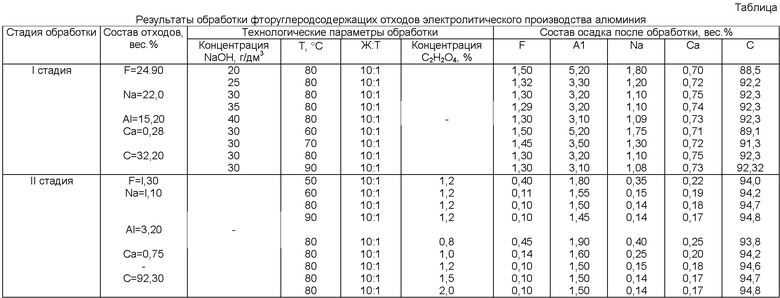

Технологические параметры обработки отходов по предлагаемой технологии и результаты приведены в таблице.

Предлагаемая технология переработки фторуглеродсодержащих отходов позволяет не только перерабатывать образующиеся отходы, но и вернуть в производство ранее накопленные на шламовых полях отходы, улучшив экологическую ситуацию, позволит решить серьезные экологические проблемы алюминиевой промышленности, сократить, а возможно, вообще не расходовать средства на проектирование, строительство и эксплуатацию хранилищ для вторичных отходов, утилизация которых в настоящее время в необходимых объемах практически не производится.

Источники информации

1. Патент РФ №2167210, С22В 7/00, C01F 7/38, 2001 г.

2. Патент ЕА №003660, С22В 7/00, 2003 г.

3. А.с. СССР №992427, С01F 7/54, 1983 г.

4. Патент РФ №2291208, С22В 1/245, 2007 г.

5. А.с. СССР №979512, С22В 1/243, 1982 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2015 |

|

RU2616753C1 |

| Способ переработки отработанной теплоизоляционной футеровки алюминиевого электролизера | 2016 |

|

RU2643675C1 |

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕРОДНЫХ НАНОЧАСТИЦ | 2010 |

|

RU2433952C1 |

| СПОСОБ ВЫДЕЛЕНИЯ УГЛЕРОДНЫХ НАНОЧАСТИЦ ИЗ ТЕХНОГЕННОГО УГЛЕРОДИСТОГО МАТЕРИАЛА | 2014 |

|

RU2578319C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЁРА | 2015 |

|

RU2609478C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРКРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2017 |

|

RU2675916C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2627431C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРСОДЕРЖАЩИХ РАСТВОРОВ | 2014 |

|

RU2572988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 2011 |

|

RU2462418C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОГНЕУПОРНОЙ ЧАСТИ ОТРАБОТАННОЙ ФУТЕРОВКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2018 |

|

RU2683400C1 |

Изобретение относится к цветной металлургии, в частности к переработке фторуглеродсодержащих отходов электролитического производства алюминия. Твердые фторуглеродсодержащие отходы обрабатывают водным раствором каустической щелочи с концентрацией 25-35 г/дм3 при температуре 60-90°С, разделяют продукт на осадок и раствор с последующей подачей раствора в производство фтористых солей. Осадок после выщелачивания обрабатывают водным 1,0-1,5% раствором органической кислоты при температуре 60-80°С, разделяют продукт на осадок и раствор. Раствор подают в производство фтористых солей, а углеродистый осадок направляют на производство углеродсодержащей продукции. При обработке отходов раствором каустической щелочи, предпочтительно, поддерживают соотношение Ж:Т равным 10:1, а в качестве органической кислоты может быть использована щавелевая кислота. Данное изобретение позволяет извлечь из отходов ценные компоненты. 2 з.п. ф-лы, 1 табл.

1. Способ переработки твердых фторуглеродсодержащих отходов электролитического производства алюминия, включающий обработку отходов водным раствором каустической щелочи с разделением продукта на осадок и раствор с последующей подачей раствора в производство фтористых солей, отличающийся тем, что обработку отходов ведут водным раствором каустической щелочи с концентрацией 25-35 г/дм3 при температуре 60-90°С, осадок после выщелачивания обрабатывают водным 1,0-1,5%-ным раствором органической кислоты при температуре 60-80°С, разделяют продукт на осадок и раствор, раствор подают в производство фтористых солей, углеродистый осадок направляют на производство углеродсодержащей продукции.

2. Способ по п.1, отличающийся тем, что при обработке отходов раствором каустической щелочи поддерживают соотношение Ж:Т равным 10:1.

3. Способ по п.1, отличающийся тем, что в качестве органической кислоты используют щавелевую кислоту.

| Способ получения криолита | 1979 |

|

SU850588A1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2312815C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2003 |

|

RU2247160C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ | 1995 |

|

RU2092439C1 |

| Устройство для смазки герметизированной опоры шарошечного долота | 1982 |

|

SU1027362A1 |

| GB 2059403 A, 23.04.1981 | |||

| CN 101376518 A, 04.03.2009. | |||

Авторы

Даты

2011-09-20—Публикация

2010-03-19—Подача