Область техники, к которой относится изобретение

Изобретение относится к химической технологии, в частности к способам извлечения фтора из фторуглеродсодержащих отходов, образующихся в процессе получения первичного алюминия электролизом криолит-глиноземного расплава, с последующим получением товарного продукта в виде фторида кальция.

Уровень техники

В настоящее время электролизное производство алюминия сопровождается образованием значительного количества фторуглеродсодержащих отходов, в том числе, отходов, которые образуются в процессах газоочистки - шлама газоочистки и пыли электрофильтров, а также отходов, образующихся в процессе капитального ремонта электролизеров - угольной футеровки, которые затем размещаются на шламовых полях и полигонах промышленных отходов. При этом содержащиеся в них фтор и углерод безвозвратно теряются, требуются значительные затраты на хранение отходов, реконструкцию или строительство новых шламовых полей, происходит ухудшение экологической ситуации.

Для снижения безвозвратных потерь ценных компонентов и повышения экологической безопасности целесообразна дополнительная переработка данных отходов.

Сравнение предлагаемого технического решения с другими известными решениями в данной области показывает следующее.

Известен способ получения фтористого кальция из фторсодержащих газов суперфосфатных заводов или кремнефтористоводородной кислоты, в котором фторсодержащие газы или кремнефтористоводородную кислоту обрабатывают раствором аммиака или едкой, или карбонатной щелочи, затем полученный щелочной фторид после отделения кремнекислоты приводят во взаимодействие с известью или известковым молоком, или карбонатом кальция (SU №101115, МПК C01F 11/22, опубликовано 01.01.1955 г.).

В предлагаемом решении используют другой исходный материал для получения фторсодержащего раствора - твердые мелкодисперсные фторуглеродсодержащие отходы электролитического производства алюминия, иные режимы обработки материалов.

Известен способ получения фтористого кальция путем взаимодействия раствора фтористого калия с гидроокисью кальция, отделением влажного остатка фильтрацией, сушкой последнего, брикетированием и прокалкой, в котором гидроокись кальция берут в избытке 0,5-7% от стехиометрии, а брикетирование ведут в присутствии влажного осадка в соотношении 1:(3-5) (SU №709537, МПК C01F 11/22, опубликовано 15.01.1980 г.).

В предлагаемом решении используют другой раствор, иные режимы обработки раствора и последующей обработки материала.

Известен способ получения фторида кальция из фторсодержащих газов производства минеральных удобрений, включающий абсорбцию газов оборотным раствором, нейтрализацию щелочным реагентом, обработку фторсодержащего раствора карбонатом кальция с последующим отделением, промывкой и сушкой продукта, в котором в качестве щелочного реагента используют раствор фторида калия, после нейтрализации осадок кремнефторида калия отделяют от плавиковой кислоты и обрабатывают раствором поташа, отделяют двуокись кремния от фторсодержащего раствора и подают его в количестве 33-36% на стадию нейтрализации, а плавиковую кислоту направляют на промывку продукта (SU №882930, МПК C01F 11/22, опубликовано 23.11.1981 г.).

В предлагаемом решении используют другой исходный материал для получения раствора, иные режимы обработки раствора и последующей обработки материала.

Известен способ переработки содосульфатного раствора, получаемого после очистки газа электролизных корпусов при производстве алюминия, включающий очистку газа от серных окислов и фтористых соединений путем их орошения содосульфатным раствором в мокрых скрубберах, выделение из раствора после газоочистки основного количества фтористого натрия в виде криолита, в котором содосульфатный раствор, очищенный от криолита, дополнительно очищают от фтористого натрия путем его обработки при t=95-105°C в течение 1,5-2 ч известковым молоком, вводимым в содосульфатный раствор из расчета стехиометрического связывания фтора, содержащегося в растворе, в CaF2, после чего очищенный от фтора содосульфатный раствор далее подвергают концентрирующей выпарке до достижения плотности упаренного раствора до 1,37±0,02 г/л и выделяют из него в осадок сульфат натрия в виде безводной беркеитовой соли путем введения в упаренный раствор карбонатной соды до достижения концентрации титруемой щелочи в маточном растворе 215-230 г/л Na2O и плотности раствора в суспензии до 1,35±0,02 г/л и перемешивания суспензии при температуре 95-100°С в течение 30-40 минут (RU №2254293, МПК C01D 5/00, C01F 7/54, опубликовано 20.06.2005 г.).

В известном решении дополнительным переделом переработки содосульфатного раствора, очищенного от криолита, является очистка от фтористого натрия путем его обработки при температуре 95-105°С в течение 1,5-2 ч известковым молоком, вводимым в содосульфатный раствор из расчета стехиометрического связывания фтора, содержащегося в растворе, в CaF2.

В предлагаемом решении в качестве фторсодержащего раствора используют раствор, полученный путем выщелачивания твердых мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия, фторуглеродсодержащие отходы подают на обработку в соотношении 1:(9-11) по отношению к раствору гидроксида натрия с 2-2,5% концентрацией, обработку ведут при температуре выщелачиваемого раствора 75-85°С, а полученный фторсодержащий раствор направляют на обработку гидроокисью кальция.

Известен способ переработки твердых фторуглеродсодержащих отходов электролитического производства алюминия, включающий обработку отходов водным раствором гидроксида натрия с разделением продукта на осадок и раствор с последующей подачей раствора в производство фтористых солей, в котором обработку отходов ведут водным раствором гидроксида натрия с концентрацией 25-35 г/л при температуре 60-90°С, осадок после выщелачивания обрабатывают водным 1,0-1,5%-ным раствором органической кислоты при температуре 60-80°С, разделяют продукт на осадок и раствор, раствор подают в производство фтористых солей, углеродистый осадок направляют на производство углеродсодержащей продукции. При этом при обработке отходов раствором гидроксида натрия поддерживают соотношение Ж:Т, равным 10:1, а в качестве органической кислоты используют щавелевую кислоту (RU №2429198, МПК C01F 7/54, С22В 7/00, опубликовано 20.09.2011 г.).

В предлагаемом решении при выщелачивании твердых мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия отходы подают на обработку в соотношении 1:(9-11) по отношению к раствору гидроксида натрия с 2-2,5% концентрацией, обработку ведут при температуре выщелачиваемого раствора 75-85°С, а полученный фторсодержащий раствор направляют на обработку гидроокисью кальция.

Известен способ извлечения фтора в виде фторида кальция из фторсодержащих растворов (SU №1498711, МПК C01F 11/22, опубликовано 07.08.1989 г.), включающий обработку фторсодержащих растворов гидроокисью кальция с последующим отделением продукта, в котором исходные растворы используют в количестве, обеспечивающем отношение ионов кальция к ионам фтора, равным (6-8):1. При этом содержание фтор-иона в исходном растворе могут поддерживать равным 0,015-3,0 г/л и обработку ведут при комнатной температуре, а при содержании фтор-иона 0,015-0,15 г/л - при 60-90°С. Основной недостаток известного решения - значительный расход реагента, низкая производительность процесса.

Известен способ получения фторида кальция (SU №1747385, МПК C01F 11/22, C01F 7/54, опубликовано 15.07.1992 г.), согласно которому с целью повышения содержания фторида кальция в продукте процесс нейтрализации фторсодержащих растворов проводят гидроокисью кальция в две стадии. На первой стадии фторсодержащий раствор обрабатывают раствором гидроокиси кальция при соотношении ионов кальция и фтора, равном (2-4):1. Из полученной пульпы выделяют твердую часть крупностью 10-600 мкм, которую доизмельчают до крупности 5-15 мкм. На второй стадии доизмельченный продукт повторно обрабатывают фторсодержащим раствором.

Недостатком известного способа являются высокие эксплуатационные затраты, вызванные сложностью и многостадийностью процесса, а также двухстадийной нейтрализацией с отделением осадка и выделением из него материала крупностью 10-600 мкм, его доизмельчением и повторной нейтрализацией.

Известен способ получения фторида кальция (RU №2487082, МПК C01F 11/22, опубликовано 10.07.2013 г.), включающий обработку фторсодержащих растворов гидроокисью кальция с последующим разделением раствора и пульпы и выделением фторида кальция, в котором в качестве фторсодержащего раствора используют осветленный раствор газоочистки электролитического производства алюминия, при этом гидроокись кальция подают на обработку в соотношении (1,8-2,1):1 по отношению к содержанию фтора в растворе, и при температуре обрабатываемого фторсодержащего раствора 40-55°С, а после обработки полученный фторид кальция промывают водой при температуре 80-90°С в течение 20-40 минут.

Недостатком известного способа является использование фторсодержащих растворов газоочистки электролизного производства алюминия, которые являются сырьем для производства регенерационного криолита. Кроме того, использование для производства вторичных фтористых продуктов фторсодержащих отходов с незначительным содержанием остаточного фтора малоэффективно и не позволяет получать вторичные продукты высокого качества, что требует дополнительных затрат при их применении в основном производстве.

Также известен патент (RU 2572988 «Способ получения фторида кальция из фторсодержащих растворов», МПК C01F 11/22, опубл. 20.01.2016 г.), который заключается в получении фторида кальция из фторсодержащих растворов после выщелачивания хвостов флотации угольной пены, включающий обработку хвостов флотации угольной пены в соотношении 1:(6-10) по отношению к раствору гидроксида натрия с 2-2,5% концентрацией, обработку ведут при температуре выщелачиваемого раствора 75-80°С, затем полученный фторсодержащий раствор обрабатывают гидроокисью кальция с последующим разделением раствора и пульпы и выделением фторида кальция, при этом гидроокись кальция подают на обработку в соотношении (1,8-2,1):1 по отношению к содержанию фтора в растворе, и при температуре обрабатываемого фторсодержащего раствора 40-55°С, а после обработки полученный фторид кальция промывают водой при температуре 80-90°С в течение 20-40 минут.

Недостатком данного способа является то, что концентрация фторида натрия во фторсодержащем растворе после обработки хвостов флотации угольной пены раствором гидроксида натрия составляет около 9,5 г/л, что говорит о необходимости донасыщения фторсодержащего раствора до концентрации фторида натрия в нем 15 г/л для эффективного ведения процесса кристаллизации фторида кальция.

По назначению, по технической сущности, по наличию сходных признаков данное решение принято в качестве ближайшего аналога.

Раскрытие изобретения

Задачей предлагаемого технического решения является повышение технико-экономических показателей процесса регенерации фтора из техногенных фторуглеродсодержащих отходов электролизного производства алюминия и возвращение в технологический процесс в виде качественного востребованного продукта - фторида кальция, а также возможное использование других побочных продуктов предлагаемой технологической обработки.

Техническим результатом является получение качественного, востребованного в основном производстве продукта - фторида кальция, произведенного из твердых мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия с содержанием фтора в твердой фазе от 12 до 25%, возможное практическое использование побочных продуктов, получаемых по предлагаемой технологии.

Технический результат достигается тем, что в способе получения фторида кальция из фторуглеродсодержащих отходов алюминиевого производства, включающем обработку фторсодержащих растворов гидроокисью кальция с последующим разделением раствора и пульпы и выделением фторида кальция, который затем промывают водой, в качестве фторсодержащего раствора используют раствор, полученный путем выщелачивания твердых мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия в виде шламов газоочистки, пыли электрофильтров и отработанной угольной футеровки, при этом фторуглеродсодержащие отходы подают на обработку в соотношении Т:Ж1:(10-11) по отношению к 2-2,5% раствору гидроксида натрия, обработку ведут при температуре выщелачиваемого раствора 65-85°С.

Фторсодержащий раствор после обработки гидроокисью кальция могут, обработав раствором гидроксида натрия, направить на рециркуляцию и использовать в процессе выщелачивания следующей партии фторуглеродсодержащих отходов.

Сравнение предлагаемого технического решения с решением по ближайшему аналогу показывает следующее.

Предлагаемое решение отличается от ближайшего аналога следующими признаками:

- в качестве фторсодержащего раствора используют раствор, полученный путем выщелачивания твердых мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия в виде шламов газоочистки, пыли электрофильтров и угольной футеровки;

- фторуглеродсодержащие отходы подают на обработку в соотношении 1:(10-11) по отношению к 2-2,5% раствору гидроксида натрия.

Техническая сущность предлагаемого решения заключается в следующем.

При электролитическом производстве алюминия образуются значительные количества фторуглеродсодержащих отходов. Часть отходов перерабатывается на вспомогательных производствах алюминиевого завода. При этом различными способами из отходов извлекаются ценные компоненты, в основном фторсодержащие, которые в виде вторичных фтористых соединений (вторичного криолита) возвращаются в основное производство. Однако большая часть фторсодержащих отходов, даже после их переработки с получением вторичных фтористых продуктов, размещается на шламовых полях или полигонах промышленных отходов. Ценные компоненты, содержащиеся в данных отходах, такие как фтор и углерод, уходят в безвозвратные потери. При этом в силу высокой химической активности фтора, его реакционной и миграционной способности, длительное хранение токсичных фторсодержащих материалов в местах локального размещения может формировать техногенные модули загрязнения почв и грунтовых вод, что ухудшает экологическую ситуацию.

Предлагаемое техническое решение направлено на извлечение фтора из твердых мелкодисперсных фторуглеродсодержащих отходов, образующихся в процессе получения первичного алюминия электролизом криолит-глиноземного расплава, с последующим получением вторичного продукта-фторида кальция, который может быть использован в электролитическом производстве алюминия взамен поставляемого свежего сырья. Таким образом, появляются возможности снижения безвозвратных потерь ценных компонентов и повышения технико-экономических показателей электролитического производства алюминия за счет возвращения в процесс ценных компонентов и улучшения экологической ситуации.

Данные результаты достигаются тем, что твердые мелкодисперсные фторуглеродсодержащие отходы электролитического производства алюминия обрабатывают раствором гидроксида натрия, а полученный при таком выщелачивании фторсодержащий раствор дополнительно обрабатывают гидроокисью кальция.

Исследования дисперсного состава шламов газоочистки и пыли электрофильтров показали, что средний диаметр частиц в пробах варьируется в пределах от 7 мкм до 25 мкм. Дисперсный состав угольной футеровки после дробления в щековой мельнице колеблется от 6 до 20 мм.

Малые размеры частиц исходного материала способствуют эффективности обработки фторуглеродсодержащих отходов, в том числе и выщелачиванием. Кроме того, фторуглеродсодержащие материалы, представленные шламами газоочистки и пылью электрофильтров, не требуют предварительной подготовки перед использованием, что повышает технико-экономическую эффективность их переработки.

В зависимости от состава перерабатываемых по предлагаемой технологии твердых мелкодисперсных фторуглеродсодержащих отходов варьируются технологические параметры обработки.

Технологические параметры обработки выщелачиванием мелкодисперсных фторуглеродсодержащих отходов в виде шламов газоочистки, пыли электрофильтров и угольной футеровки отработаны экспериментально. Результаты обработки представлены в таблице 1.

Твердые мелкодисперсные фторуглеродсодержащие отходы подают на обработку в соотношении 1:(10-11) к раствору гидроксида натрия с 2-2,5% концентрацией, обработку ведут при температуре выщелачиваемого раствора 65-85°С.

Поддержание соотношения Ж:Т менее 10:1, т.е. раствора гидроксида натрия к фторуглеродсодержащим отходам, нецелесообразно, так как снижается эффективность обработки пульпы, затрудняется технологическая обработка, в то же время, при поддержании соотношении раствора гидроксида натрия более 11:1 к фторуглеродсодержащим отходам снижается производительность переработки отходов.

Обработка фторуглеродсодержащих отходов при температуре выщелачиваемого раствора менее 65°С неэффективна, поскольку снижается извлечение фтора во фторсодержащий раствор. В то же время, обработка при температуре выщелачиваемого раствора более 85°С нецелесообразна, так как повышаются энергетические затраты на обработку без существенного повышения извлечения фтора во фторсодержащий раствор.

Обработку раствора, полученного при таком выщелачивании твердых мелкодисперсных фторуглеродсодержащих отходов, гидроокисью кальция с последующим разделением раствора и пульпы и выделением фторида кальция производят по отработанной ранее технологии в соответствии с временной технологической инструкцией на опытно-промышленной установке.

Результаты по получению вторичного фторида кальция по предлагаемой технологии представлены в таблицах 1, 2, 3, 4.

В предлагаемом техническом решении в качестве исходного фторсодержащего раствора используют не технологический раствор - осветленный раствор газоочистки электролитического производства алюминия, а раствор, полученный в результате выщелачивания твердых мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия в виде шламов газоочистки, пыли электрофильтров и угольной футеровки. Это позволяет расширить технологические возможности технологии получения фторида кальция из фторсодержащего раствора, получаемого из маловостребованных отходов электролитического производства алюминия, также появляется возможность использования фторуглеродсодержащих отходов с содержанием фтора от 15 до 25% в виде пыли электрофильтров и шламов газоочистки, переработка которых методом флотации низкоэффективна. Возможно практическое использование получаемых побочных продуктов реализации предлагаемой технологии: фторсодержащий раствор, полученный после обработки фторуглеродсодержащих отходов гидроксидом натрия, обрабатывают раствором гидроокиси кальция и направляют на процесс извлечения фтора из фторуглеродсодержащих отходов, а углеродистый осадок после выщелачивания фторуглеродсодержащих отходов и фильтрации может быть направлен на переработку с последующим использованием полученного материала. Таким образом, использование предлагаемой технологии позволяет полностью утилизировать твердые мелкодисперсные фторуглеродсодержащие отходы электролитического производства алюминия с получением основного продукта - фторида кальция - востребованного в основном производстве, и побочных продуктов, реализация которых также технически и экономически целесообразна.

Осуществление изобретения

Выщелачивание фторуглеродсодержащих отходов проводилось в термостойком стеклянном стакане емкостью 400 мл при постоянном перемешивании с помощью механической мешалки. В нагретый до температуры 65-85°С щелочной реагент (NaOH) с 2-2,5% концентрацией помещалась навеска фторуглеродсодержащего материала массой 40 г в соотношении Ж:Т=(10-11):1. Одним из главных условий проведения процесса выщелачивания - поддерживание пульпы во взвешенном состоянии, т.е. число оборотов подбиралось каждый раз так, чтобы не допустить осаждения твердых фторуглеродсодержащих частиц. Отбор проб объемом 50 мл проводился через 15, 30, 40 и 60 минут. После выщелачивания пульпа фильтровалась через бумажный фильтр «синяя лента». Отфильтрованный раствор анализировался на содержание фтора.

Условия эксперимента: температура процесса - 65-85°С, общее время выщелачивания - 60 минут, отношение Ж:Т=(10-11):1.

Результаты обработки представлены в таблице 1.

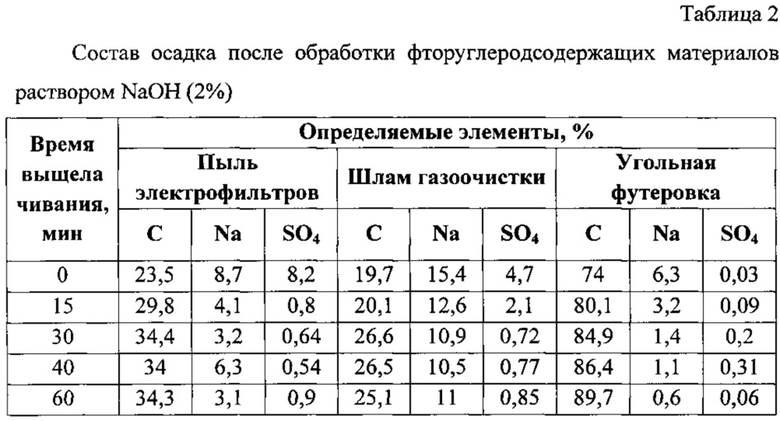

В таблице 2 приведен состав осадка после выщелачивания фтора из фторуглеродсодержащих отходов электролизного производства алюминия раствором гидроксида натрия с 2-2,5% концентрацией.

Основным сырьем фторида кальция является гашеная известь и раствор, полученный после выщелачивания фторуглеродсодержащих отходов. Состав используемой извести приведен в таблице 3.

Расчет количества Са(ОН)2 и объем осветленного раствора, направленного в процесс кристаллизации CaF2, осуществляли следующим образом.

1. Исходные данные:

5:1 - соотношение (Ж:Т) жидкой фазы к твердой в пульпе Са(ОН)2;

19, 40 - атомн. вес F, Са соответственно;

42, 74, 78 - молекул, вес NaF, Са(ОН)2, CaF2;

СF - концентрация F в осветленном р-ре, кг/м3;

CNaF - концентрация NaF в осветленном р-ре, кг/м3;

2. Химизм процесса:

NaF+Са(ОН)2=CaF2+2NaOH - реакция кристаллизации

3. Расчет:

QF=CNaF*19/42=0,452*CNaF, кг/м3

По реакции кристаллизации определяем количество Са, необходимое для связывания F:

2F - Са

2*19-40

QF - QCa

QCa=QF*40/38=1,053*QF кг/м3 Са

Определяем количество Са(ОН)2:

Са - Са(ОН)2

48 - 78

1,053*QF QCa(OH)2

QCa(OH)2=1,053*QF*78/40=2,053*QF, кг/м3

Определяем суммарный расход Са(ОН)2 на заданный объем раствора:

Qобщ Са(ОН)2=QСа(OH)2*V/1000, т на заданный объем р-ра.

Гашеная известь взвешивалась на электронных весах и загружалась в емкость, куда подавалась теплая вода объемом в 5 раз больше веса загруженной извести при постоянной работе мешалки. Перемешивание известкового молочка длилось в течение 1 часа.

В эту же емкость подавали раствор после выщелачивания шламов газоочистки, пыли электрофильтров и угольной футеровки до отметки рабочего уровня. Температура раствора поддерживалась на уровне 65-85°С. Процесс кристаллизации фторида кальция проводился в течение 60 минут, при непрерывном перемешивании. Полученная пульпа фторида кальция фильтровалась.

Высушенный фторид кальция можно смешивать с флотокриолитом, камерным насосом транспортировать в бункер готовой продукции и отгружать в электролизное производство.

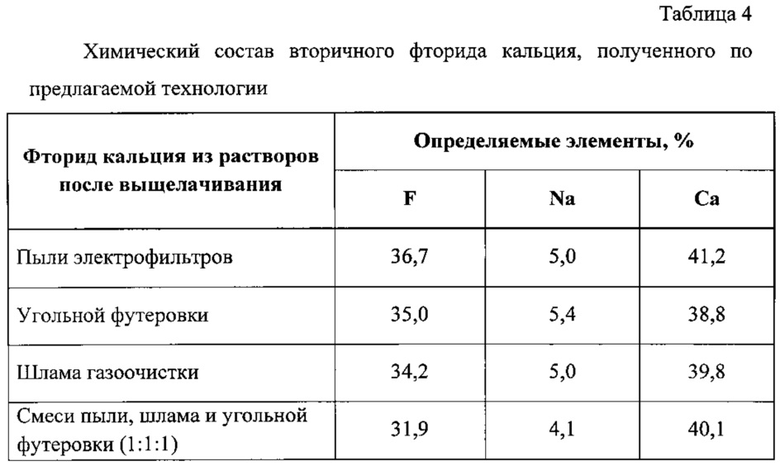

В таблице 4 приведен химический состав фторида кальция, полученного в результате химической реакции фторсодобикарбонатного раствора газоочистки с гашеной известью по технологии согласно данному способу.

Результаты отработки технологических параметров по выщелачиванию твердых мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия, результаты обработки полученного раствора на опытно-промышленной установке гидроокисью кальция с последующим разделением раствора и пульпы и выделением фторида кальция и промывки продукта водой подтверждают технико-экономическую эффективность предлагаемой технологии.

Использование предлагаемой технологии позволяет практически полностью утилизировать фторуглеродсодержащие отходы электролитического производства алюминия, в том числе с незначительным содержанием остаточного фтора, с получением основного продукта - фторида кальция - востребованного в основном производстве и возможностью реализации побочных продуктов: углеродистый осадок после выщелачивания фторуглеродсодержащих отходов и фильтрации - на производство углеродистых топливных брикетов, а раствор, полученный после обработки фторуглеродсодержащих отходов раствором гидроксида натрия и обработки раствором гидроокиси кальция направлять на процесс извлечения фтора из фторуглеродсодержащих отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРСОДЕРЖАЩИХ РАСТВОРОВ | 2014 |

|

RU2572988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 2012 |

|

RU2487082C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 2011 |

|

RU2462418C1 |

| Способ получения синтетического флюорита и раствора каустической соды | 2023 |

|

RU2816485C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРКРЕМНИЙСОДЕРЖАЩИХ ОТХОДОВ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2017 |

|

RU2675916C1 |

| Способ получения бесщелочного минерализатора для обжига клинкера из фторсодержащих отходов алюминиевого производства | 2023 |

|

RU2821274C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2011 |

|

RU2465342C1 |

| Способ переработки натрий-фтор-углеродсодержащих отходов электролитического производства алюминия | 2023 |

|

RU2814124C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2429198C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

Изобретение может быть использовано в химической технологии. Способ получения фторида кальция из фторуглеродсодержащих отходов алюминиевого производства включает обработку фторсодержащих растворов гидроокисью кальция с последующим разделением раствора и пульпы и выделением фторида кальция, который промывают водой. В качестве фторсодержащего раствора используют раствор, полученный путем выщелачивания твердых мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия - шламов газоочистки, пыли электрофильтров и отработанной угольной футеровки. Фторуглеродсодержащие отходы подают на обработку в соотношении Т:Ж=:(10-11) по отношению к 2-2,5% раствору гидроксида натрия. Обработку ведут при температуре выщелачиваемого раствора 65-85°С. Изобретение позволяет получить фторид кальция из твердых мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия с содержанием фтора в твердой фазе от 12 до 25%. 1 з.п. ф-лы, 4 табл.

1. Способ получения фторида кальция из фторуглеродсодержащих отходов алюминиевого производства, включающий обработку фторсодержащих растворов гидроокисью кальция с последующим разделением осветленного раствора и пульпы и выделением фторида кальция, который затем промывают водой, отличающийся тем, что в качестве фторсодержащего раствора используют раствор, полученный путем выщелачивания твёрдых мелкодисперсных фторуглеродсодержащих отходов электролитического производства алюминия - шламов газоочистки, пыли электрофильтров и отработанной угольной футеровки, при соотношении Т:Ж=1:(10-11) по отношению к 2-2,5% раствору гидроксида натрия при температуре выщелачиваемого раствора 65-85°C.

2. Способ по п. 1, отличающийся тем, что фторсодержащий раствор после обработки гидроокисью кальция обрабатывают раствором гидроксида натрия, направляют на циркуляцию и используют в процессе выщелачивания следующей партии фторуглеродсодержащих отходов.

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРСОДЕРЖАЩИХ РАСТВОРОВ | 2014 |

|

RU2572988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 2014 |

|

RU2574256C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 1992 |

|

RU2029731C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ФТОРА ИЗ ЭЛЕКТРОЛИЗНЫХ ГАЗОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 1992 |

|

RU2030486C1 |

| US 5470559 A1, 28.11.1995. | |||

Авторы

Даты

2017-08-08—Публикация

2016-07-01—Подача