Настоящее изобретение относится к способу обработки пахучих газов химического целлюлозного завода и улучшению контроля выбросов окиси азота.

При сульфатной варке целлюлозы дерево обрабатывают в сульфатной варочной жидкости, содержащей гидроксид натрия и сульфид натрия, в соответствии с чем гидролизуется лигнин. В соответствии с чем образуются некоторые органические соединения серы, такие как метилмеркаптан, диметилсульфид и диметилдисульфид. Именно эти соединения вместе с сульфидом водорода вызывают неприятный запах отработанных газов химических целлюлозных заводов. Эти газы образуются на нескольких стадиях процесса химической варки целлюлозы, таких как в автоклавной установке и испарение жидких отходов. Наиболее обычно соединения серы с неприятным запахом удаляют посредством сбора газов с неприятным запахом из различных источников и сжигания их или в печи для обжига извести, химическом котле-утилизаторе или отдельном агрегате для сжигания. В ходе сжигания все содержащие серу вещества окисляются до диоксида серы, триоксида серы и в присутствии щелочи также до сульфата натрия и их превращают в отходящие газы.

Кроме соединений серы варка генерирует также метанол и аммиак. Пары, содержащие соединения серы, аммиак и метанол выделяются чрезмерно, например, в выпаривании черного щелочного раствора, где указанные соединения перегоняются и конденсируются в конденсаты многостадийной установки для выпаривания. Загрязненные конденсаты обычно очищают в паровом десорбере, где конденсат и пар входят друг с другом в контакт и примеси переносятся из конденсата в пар, в то время как получают поток конденсата в очищенной форме для дальнейшего применения. Отработанный пар из десорбера проводят через вторичный конденсатор к сжиганию или непосредственно к сжижению метанола. Неконденсируемые газы (NCG) сжигают вместе с потоком других пахучих газов завода.

Пахучие газы подразделяют на газы с сильным запахом (LVHC небольшой объем высокой концентрации) и разреженные пахучие газы (HVLC, большой объем низкой концентрации). Сильно пахучие газы берут начало главным образом из варочной установки, установки для выпаривания или отгонки. Разреженные пахучие газы собирают из контейнеров и устройств из линии с волокнистой массой, установки для выпаривания, установки с талловым маслом и установки подщелачивания. Разреженные пахучие газы содержат такие же компоненты, что и сильно пахучие газы, но также они содержат настолько много воздуха, что концентрации составляют значительно ниже.

Цель сжигания пахучих газов заключается в окислении восстановленных соединений серы, содержащихся в газе, таких как сульфид водорода, диоксид серы, и, следовательно, сжигание должно происходить в присутствии исключительного объема избытка газа (например, приблизительно 3-4%) и при высокой температуре. В соответствии с чем аммиак, содержащийся в пахучем газе, в свою очередь окисляется в оксиды азота. Особенно сильно пахнущие газы содержат соединения азота так, что их сжигание конкретно имеет влияние на выбросы оксида азота завода.

Финская патентная заявка 105215 раскрывает способ, в котором аммиак удаляют из пахучих газов до их сжигания, в соответствии с чем можно значительно понизить содержание оксида азота в отходящем газе, генерированном при сжигании. Предпочтительно аммиак удаляют посредством промывки указанных газов для освобождения от них аммиака. Промывной раствор может предпочтительно представлять собой раствор бисульфита, возникающий в результате промывки отходящих газов, образованных при сжигании газов. Также можно применять некоторый другой применимый раствор, возникающий в результате процессов химического целлюлозного завода и имеющий рН в нейтральном или кислотном интервале, такой как кислотный отбеливающий фильтрат или отработанная кислота от завода диоксида хлора.

Ввиду вредных выбросов соединений азота химического целлюлозного завода конкретной проблемой может являться раздельное сжигание сильно пахучих газов.

Цель настоящего изобретения заключается в минимизации выбросов оксида азота отходящих газов сжигания пахучего газа. Конкретная цель изобретения заключается в предоставлении способа контроля выбросов вредных соединений азота, особенно оксидов азота, химическим целлюлозным заводом, который является более эффективным, чем предшествующие способы при осуществлении раздельного сжигания пахучих газов.

Для достижения этих задач настоящее изобретение относится к способу, в котором пахучие газы химического целлюлозного завода сжигают в отдельном устройстве для сжигания и отходящий газ, генерированный в нем, промывается. Способ отличается тем, что промытый отходящий газ направляют в химический котел-утилизатор.

Преимущество изобретения в этом смысле заключается в том, что оксиды азота (NOx) в отходящих газах раздельного сжигания не выделяются в атмосферу. Содержание NOx отходящих газов в котле-утилизаторе не увеличивается по существу или совсем, хотя отходящий газ от сжигания пахучих газов отводят в котел.

В способе согласно изобретению обрабатывают особенно сильно пахучие газы, которые сжигают в известном устройстве для сжигания, таком как жаротрубный котел. В этом котле топливо и воздух для сжигания обычно подают через один конец типично горизонтального пространства трубчатого котла, и отходящие газы, генерированные при сжигании, выгружают через противоположный конец котла. Предпочтительно этот тип котла обеспечивается отдельной топкой для пахучих газов, где сжигают сильно пахучие газы.

Отходящий газ, генерированный в устройстве для сжигания пахучих газов, промывают для удаления соединений серы. Согласно предпочтительному варианту осуществления отходящий газ промывают по меньшей мере в две стадии. На первой стадии отходящий газ промывают с помощью раствора гидроксида натрия, в соответствии с чем генерируют бисульфит натрия (NaHSO3). Бисульфит требуется на химическом целлюлозном заводе, например, в установке для отбеливания целлюлозы при разрушении отбеливающих химических остатков, таких как остатки диоксида хлора. На первой стадии промывки отходящих газов для конкретной цели можно преимущественно получить количество бисульфита, необходимое на заводе.

Следующая стадия промывки включает в себя удаление из отходящих газов соединений серы, таких как диоксид серы, образованных при сжигании, в соответствии с чем промывной раствор предпочтительно окисляют сульфатной варочной жидкостью. Стадию обессеривания предпочтительно проводят в двух газоочистителях. Свежий промывной раствор проводят в направлении потока отходящих газов в последний газоочиститель, из которого промывной раствор далее проводят в предшествующий газоочиститель. В обессеривании оксиды серы отходящего газа переходят в сульфиты и промывной раствор, содержащий сульфиты, проводят в химический цикл завода, например, через резервуар с сульфатной варочной жидкостью.

Промытый охлажденный отходящий газ проводят в котел-утилизатор. Согласно варианту осуществления промытый отходящий газ проводят в топку, установленную в котле-утилизаторе, причем топка также собирает воздух и предпочтительно метанол и при желании другое вещество, кроме отходящего газа. Топка может представлять собой устройство, похожее на обычную топку для пахучих газов. Ее можно расположить на втором воздушном уровне в котле-утилизаторе.

Согласно другому варианту осуществления промытый отходящий газ, поступающий от сжигания пахучих газов, можно провести непосредственно в котел-утилизатор, например, через воздушные каналы воздуха для горения образом, похожим на проведение разреженных пахучих газов к котлу-утилизатору в качестве воздуха для горения. Скорость потока промытого отходящего газа является настолько низкой по сравнению, например, с количеством воздуха для горения котла-утилизатора, что этот тип его введения в котел-утилизатор не ухудшает работу котла.

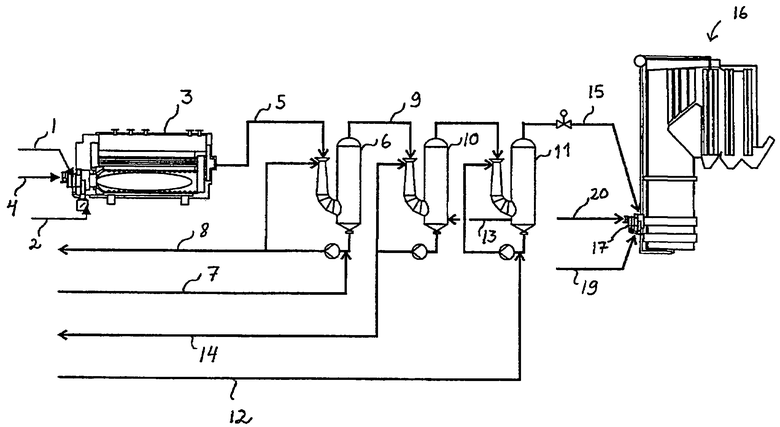

Изобретение описывается более подробно на прилагаемом чертеже, который схематично иллюстрирует предпочтительный вариант осуществления изобретения.

Чертеж иллюстрирует обработку отходящего газа, генерированного в сгорании пахучих газов. Сильно пахучие газы 1 проводят в отдельное устройство 3 для сжигания, которое обычно представляет собой котел с дымогарными трубами. Также к сжиганию проводят воздух 2 и другие требуемые вещества 4. Отходящий газ, генерированный в сжигании, проводят через линию 5 к промывке, где на первой стадии отходящий газ промывается в газоочистителе 6 Вентури с помощью содержащего гидроксид натрия раствора 7. Диоксид серы, содержащийся в отходящем газе, взаимодействует с гидроксидом натрия, в соответствии с чем образуется бисульфит натрия, и раствор 8, содержащий бисульфит натрия, можно применять в процессах химического целлюлозного завода, например, в качестве антихлора в отбеливании целлюлозы. Количество раствора бисульфита, требуемое на заводе, можно предпочтительно получать на первой стадии промывки отходящих газов.

Из первого газоочистителя 6 отходящий газ проводят через линию 9 в два последовательных газоочистителя 10 и 11 следующей стадии промывки. Промывной раствор 12, предпочтительно окисленную сульфатную варочную жидкость, связывающий соединения серы отходящего газа, проводят в направлении потока отходящего газа в последний газоочиститель 11. Оттуда промывной раствор проводят через линию 13 непосредственно в предшествующий газоочиститель 10, из которого содержащий сульфит натрия промывной раствор проводят через линию 14, например, в резервуар с сульфатной варочной жидкостью (не показано).

Промытый отходящий газ проводят в направлении потока отходящего газа из последнего газоочистителя 11 через линию 15 в котел-утилизатор 16. В варианте осуществления согласно чертежу в стенку котла-утилизатора установлена топка 17, в которую кроме промытого отходящего газа через линию 20 проводят воздух для горения и, например, метанол.

Преимущество настоящего изобретения заключается в том, что NOx в отходящем газе раздельного сжигания пахучих газов не выделяется в окружающую атмосферу, а промытый отходящий газ проводят в котел-утилизатор для обработки в нем. Содержание NOx в котле-утилизаторе не увеличивается совсем или по меньшей мере не увеличивается по существу, хотя отходящие газы подают в котел. Общие выбросы из целлюлозного завода ввиду NOx можно даже снизить по сравнению с ситуацией, в которой промытый отходящий газ раздельного сжигания подается в дымовую трубу.

Изобретение относится к способу обработки пахучих газов химического целлюлозного завода, согласно которому пахучие газы сжигают в отдельном устройстве для сжигания и отходящий газ, генерированный в нем, промывают. Промытый отходящий газ подают в котел-утилизатор. Предложенное изобретение обеспечивает минимизацию выбросов оксида азота в атмосферу. 7 з.п. ф-лы, 1 ил.

1. Способ обработки пахучих газов на целлюлозном заводе, при котором пахучие газы сжигают в отдельном устройстве для сжигания, и отходящий газ, генерированный там, промывается, отличающийся тем, что промытый отходящий газ подают в котел-утилизатор.

2. Способ по п.1, отличающийся тем, что промытый отходящий газ подают в котел-утилизатор через топку, установленную на стенке котла-утилизатора.

3. Способ по п.1, отличающийся тем, что промытый отходящий газ подают непосредственно в котел-утилизатор.

4. Способ по любому одному из предшествующих пунктов, отличающийся тем, что отходящий газ промывают по меньшей мере в две стадии.

5. Способ по п.4, отличающийся тем, что отходящий газ промывают на первой стадии с помощью раствора гидроксида натрия.

6. Способ по п.4, отличающийся тем, что отходящий газ промывают на второй стадии для удаления соединений серы в двух газоочистителях так, что свежий промывной раствор подают в направлении потока отходящего газа в последний газоочиститель, и промывной раствор, образованный там, вводят в предшествующий газоочиститель.

7. Способ по п.6, отличающийся тем, что отходящий газ промывают на второй стадии с помощью окисленной сульфатной варочной жидкости, которую подают в последний газоочиститель, из которого промывной раствор подают в предшествующий газоочиститель.

8. Способ по п.5, отличающийся тем, что раствор бисульфата натрия, генерированный на первой стадии, применяют на химическом целлюлозном заводе.

| WO 2005033404 А1, 14.04.2005 | |||

| ЕР 1524241 А1, 20.04.2005 | |||

| WO 7900899 А1, 15.11.1979 | |||

| SE 9202781 А, 27.03.1993. |

Авторы

Даты

2011-11-20—Публикация

2008-08-20—Подача