Изобретение относится к конструкциям теплообменных аппаратов для ожижения паров различных продуктов при охлаждении их холодоносителем через промежуточные стенки труб, например, после нагрева сложных смесей, испарения из них летучих компонентов и подачи их на конденсацию. Нагрев, испарение с конденсирующим разделением сложных смесей используются в основном в процессах перегонки-дистилляции сложных смесей жидких продуктов, каждый из которых обладает различной летучестью паров, т.е. различной упругостью паров.

Известна конструкция-аналог - поверхностный холодильник-конденсатор, используемый в установке простой перегонки-дистилляции, см. Касаткин А.Г. «Основные процессы и аппараты химической технологии». М., 1961 г., с.558, Рис.382 - установка перегонки и с.388, Рис.276 - конструкция спирально навитого теплообменника. Теплообменный аппарат, изображенный на Рис.276, представляет один из вариантов исполнения спирально навитого змеевикового теплообменника со змеевиком, размещенным во внутренней полости. Конструкция такого теплообменника включает непрерывную спирально навитую трубу для подачи парофазных - конденсируемых компонентов и полость, где размещена труба, в которую подается охлаждающая вода. Выход спирально навитой трубы-змеевика соединен с тремя параллельно установленными емкостями - приемниками для приема различных ожиженных компонентов. Поступление различных ожиженных компонентов в разные приемники реализуется переключающей арматурой, установленной на линиях подачи - распределения в каждый приемник.

Работа аналога - поверхностного конденсатора, состоящего из одного спирально навитого теплообменника, в составе установки простой перегонки состоит в том, что при нагреве перегоняемой смеси в кубе колонны начинается испарение первого летучего компонента. Пары первого летучего компонента поступают в спирально навитую трубу поверхностного конденсатора, расположенную в полости с проточной охлаждающей водой и, в результате охлаждающего их теплообмена, конденсируются на ее внутренней поверхности и отводятся в один из приемников. Так как перегонка в аналоге дискретна и производится порциями загружаемой в куб жидкой смеси, то со все увеличивающейся температурой нагреваемой смеси - с увеличением температуры в кубе колонны перегонки начинается испарение других - второго, затем третьего компонентов смеси, которые отводятся в другие приемники. Выведение различных сконденсированных - ожиженных летучих компонентов в различные приемники в конструкции-аналоге осуществляется переключением - подключением сконденсированного - ожиженного потока к линии выведения в конкретный приемник, собирающей именно этот компонент. Т.е. компонент, испаряемый именно в данный момент времени - при данной температуре в кубе колонны.

Недостатком конструкции-аналога является отсутствие автомеханического покомпонентного отвода - разведения общего сконденсированного потока летучих на потоки с различными составляющими компонентами и автомеханической подачи их в различные приемники. Применение аналога вообще невозможно, когда смесь состоит из жидких компонентов, имеющих лишь незначительные различия температур испарения, и испаряющихся одновременно, вследствие общего перегрева жидкого продукта в кубе колонны. Имеющееся ручное и даже автоматическое подключение - и отключение - переключение линии подачи ожиженных компонентов в приемники является инерционным. Из-за отмеченных выше причин: одновременного испарения компонентов с мало различающимися температурами испарения, а также инерции переключений, и конденсации разных компонентов на стенках одного и того же трубного змеевика, в приемники частично попадают компоненты другого состава. Из-за чего в чистом виде отдельные компоненты сложной смеси в конструкциях-аналогах выделить невозможно.

Наиболее близким по технической сущности решением, принятым за прототип, является конструкция поверхностного конденсатора, используемого в установке простой перегонки-дистилляции, с двумя последовательно установленными теплообменникам, соединенными трубными перемычками, см. Касаткин А.Г. «Основные процессы и аппараты химической технологии», М., 1961 г., с.558, Рис.383. В конструкции прототипа первым теплообменником, принимающим поток испаренных летучих компонентов из двух последовательно установленных теплообменников, является теплообменник по Рис.238-239, с.353, классического кожухотрубчатого типа, который включает проходной трубный пучок с двумя трубными решетками. Далее по ходу парового потока смеси компонентов, после трубной перемычки, установлен спирально навитой (змееевиковый) теплообменник ранее описанной конструкции в разделе аналоги, т.е. конструкции по Рис.276, с.388. Причем первый теплообменник установлен прямо на верхней части куба колонны - как шлемовый элемент аппарата.

Работа конструкции, принятой за прототип, заключается в том, что после начала испарения в кубе колонны летучих компонентов они поступают в начале в трубки первого шлемового классического кожухотрубчатого теплообменника. На внутренней поверхности трубок возникают: пленочная конденсация первого летучего компонента и сползание-стекание пленки вниз под действием силы тяжести. Более подробно механизм пленочной конденсации описан в известной работе - Циборовский Я. «Процессы химической технологии», Ленинград, Гос. научн.-техн. изд-во хим. лит-ры., 1958 г., с.462. Сконденсировавшаяся в первом кожухотрубчатом теплообменнике часть паров летучих компонентов сразу самотеком возвращается обратно в колонну, т.е. является орошающей флегмой, изменяющей состав последующего конденсируемого компонента во втором теплообменнике (обогащение дистиллята). Пары второго летучего компонента конденсируются в спирально навитой трубе-змеевике второго теплообменника. Таким образом, по схеме прототипа использованием двух последовательно соединенных трубной перемычкой теплообменников осуществлено разделение конденсируемого потока с выделением уже двух отдельных компонентов различного состава. Хотя один из них - первый и возвращается обратно в колонну перегонки.

Недостатком конструкции поверхностного конденсатора, принятой за прототип и состоящей из последовательного набора двух отдельных теплообменников, соединенных трубной перемычкой, является повышенная металлоемкость конструкции, включающей два раздельно установленных теплообменника, и повышенное гидравлическое сопротивление их движению потока летучих компонентов. Повышенное гидравлическое сопротивление тракта в наборе из двух отдельных теплообменников движению потока летучих компонентов связано с наличием неоднократных сужений и расширений при выходе потока в верхние штуцеры на крышках предыдущих теплообменников, при движении потока через суженные трубные перемычки и при входе в штуцеры на нижних крышках последующих теплообменников, а также с увеличенным сопротивлением при входе потока в каждую трубную решетку каждого из последующих теплообменников.

Целью заявляемого технического решения является снижение металлоемкости поверхностного конденсатора с дифференцированным ожижением паровых компонентов и понижение гидравлического сопротивления по тракту движения летучих компонентов, состоящего, по меньшей мере, из двух последовательно соединенных теплообменников за счет соединения теплообменников друг с другом напрямую без использования крышек и сужающих поток трубных перемычек.

Указанная цель достигается тем, что в известном поверхностном конденсаторе для дифференцированного ожижения паровых компонентов смешанного потока, включающем, по меньшей мере, два последовательно соединенных теплообменника, теплообменники соединены друг с другом без торцевых крышек и трубных перемычек своими трубными решетками так, что трубки каждого предыдущего по ходу смешанного потока теплообменника удлинены за свою выходную решетку, выполнены с диаметром, меньшим диаметра трубок последующего теплообменника, и вставлены внутрь их с образованием зазора для стекания пленки сконденсированного компонента, причем в выходной решетке предыдущего теплообменника или во входной решетке последующего выполнена полость и канал для вывода стекающего сконденсированного компонента.

Полость для сбора стекающего сконденсированного компонента выполнена в виде промежуточной межтрубной камеры между трубной решеткой и дополнительно введенной поперечной перегородкой с отверстиями в местах прохода труб, причем для вывода сконденсированного компонента к нижней части вновь образованной межтрубной камеры присоединен штуцер.

Последовательно соединенные теплообменники и введенные дополнительные промежуточные межтрубные камеры выполнены с одинаковыми фланцами. Набор последовательно соединенных теплообменников и дополнительно введенных промежуточных межтрубных камер собран неразборным из сваренных кольцевыми швами трубных участков с безфланцевыми трубными решетками и промежуточными межтрубными камерами.

При соединении последовательного набора теплообменников с верхним фланцем колонны при исключенном флегмовом орошении у теплообменника, расположенного первым от колонны в наборе последовательного соединения, после входной решетки, выполнена полость с каналом или промежуточная межтрубная камера со штуцером для сбора и выведения стекающего первого сконденсированного компонента, или между фланцем колонны и фланцем входной трубной решетки размещена присоединенная к ним ответными фланцами отдельная межтрубная камера с патрубками прохода смеси. Трубки последующего теплообменника, охватывающие трубные удлинения предыдущего теплообменника, выполнены с большим диаметром - расширением только на коротком участке размещения удлинений. На торце удлинений трубок установлены насадки для предотвращения срыва стекания пленки сконденсированного компонента. В зоне расположения торцов удлинений трубок охватывающие их трубки последующего теплообменника снабжены защитными втулками предотвращения срыва стекания пленки сконденсированного компонента. При выполнении охватывающих трубок с большим диаметром на участке со вставленными удлинениями диаметр втулок, предотвращающих срыв стекания пленки сконденсированного компонента, принят с диаметром, равным диаметру теплообменных трубок последующего теплообменника.

Заявляемое техническое решение поясняется Фиг.1÷7.

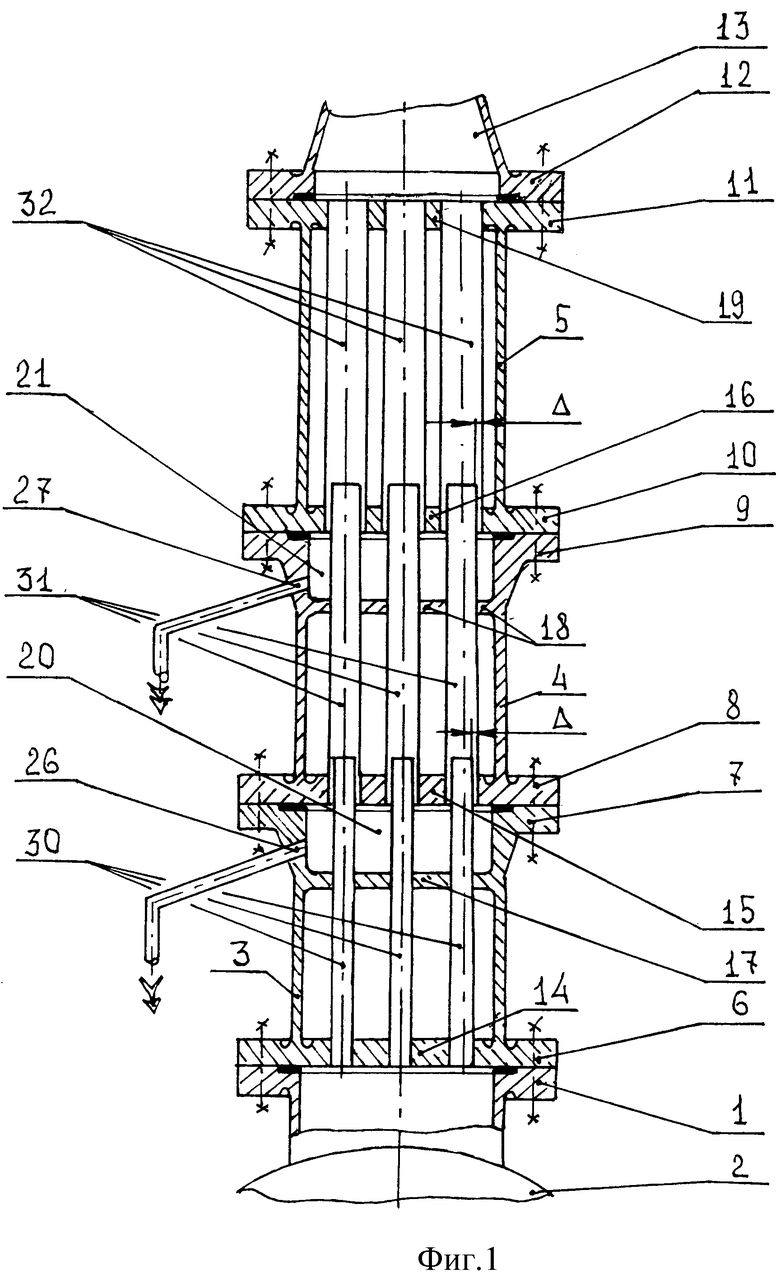

На Фиг.1 представлен поперечный разрез предложенного поверхностного конденсатора, состоящего из трех последовательно соединенных непосредственно друг с другом теплообменников - без крышек и трубных перемычек, с теплообменными трубками, удлиненными по ходу потока у каждого предыдущего теплообменника, причем удлинения вставлены в теплообменные трубки каждого последующего теплообменника с зазором Δ. Полости для сбора стекающего сконденсированного компонента и каналы для его вывода выполнены в выходных решетках каждого предыдущего теплообменника из последовательного набора. Канал выполнен одной операцией сверления.

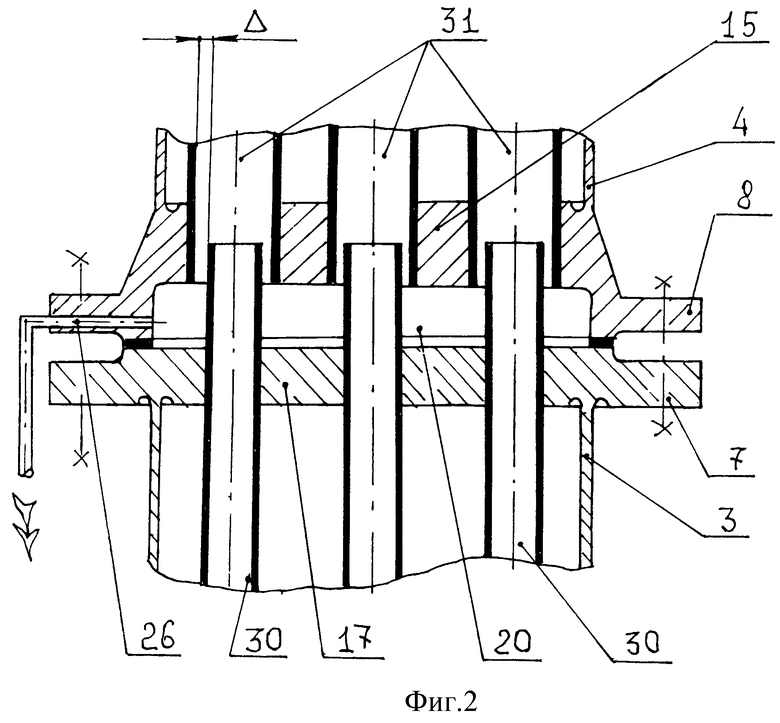

На Фиг.2 приведен фрагмент поперечного разреза соединения первого и второго теплообменников с вариантом исполнения полости во входной решетке второго теплообменника. Канал вывода выполнен одной операцией сверления.

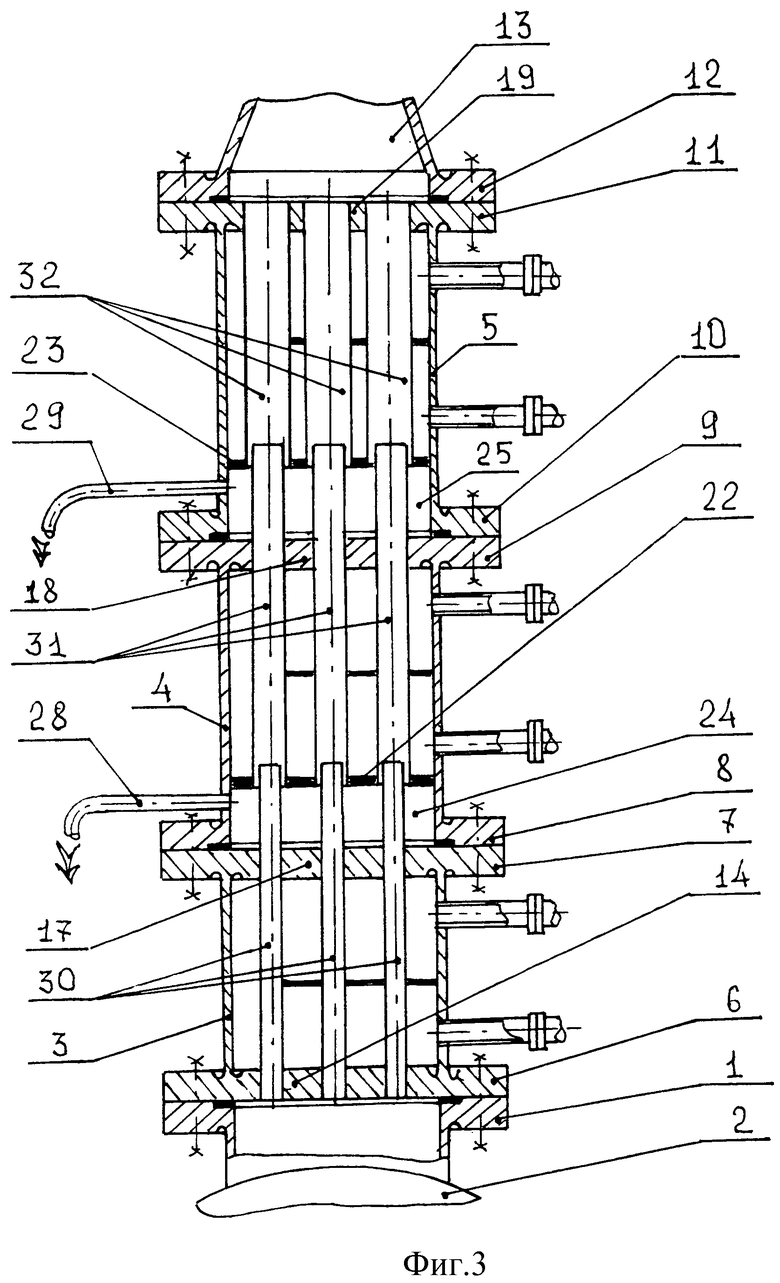

На Фиг.3 то же, что и на Фиг.1, но с внутренними полостями, выполненными в виде промежуточных межтрубных камер, размещенных в каждом последующем теплообменнике. Каждая камера образована входной трубной решеткой и дополнительно введенной поперечной перегородкой с отверстиями в местах прохода удлинений теплообменных трубок предыдущих теплообменников.

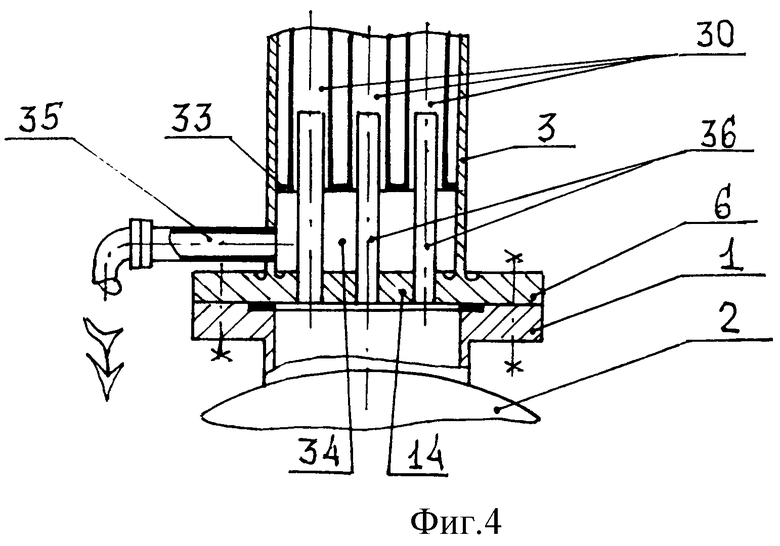

На Фиг.4 изображен фрагмент участка присоединения первого теплообменника к верхнему фланцу колонны. Для исключения флегмового орошения после входной решетки первого теплообменника введением поперечной перегородки образована промежуточная межтрубная камера для сбора и снабженная штуцером для выведения первого сконденсированного летучего компонента.

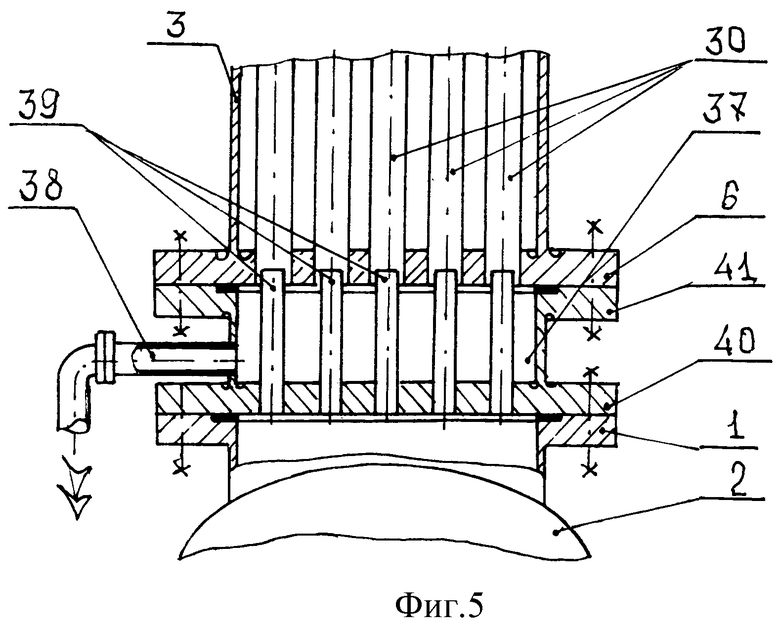

На Фиг.5 то же самое, что и на Фиг.4, но в варианте выполнения для сбора и выведения первого сконденсированного летучего компонента из отдельной межтрубной камеры со штуцером, присоединяемой к верхнему фланцу колонны и входной трубной решетке первого теплообменника ответными фланцами.

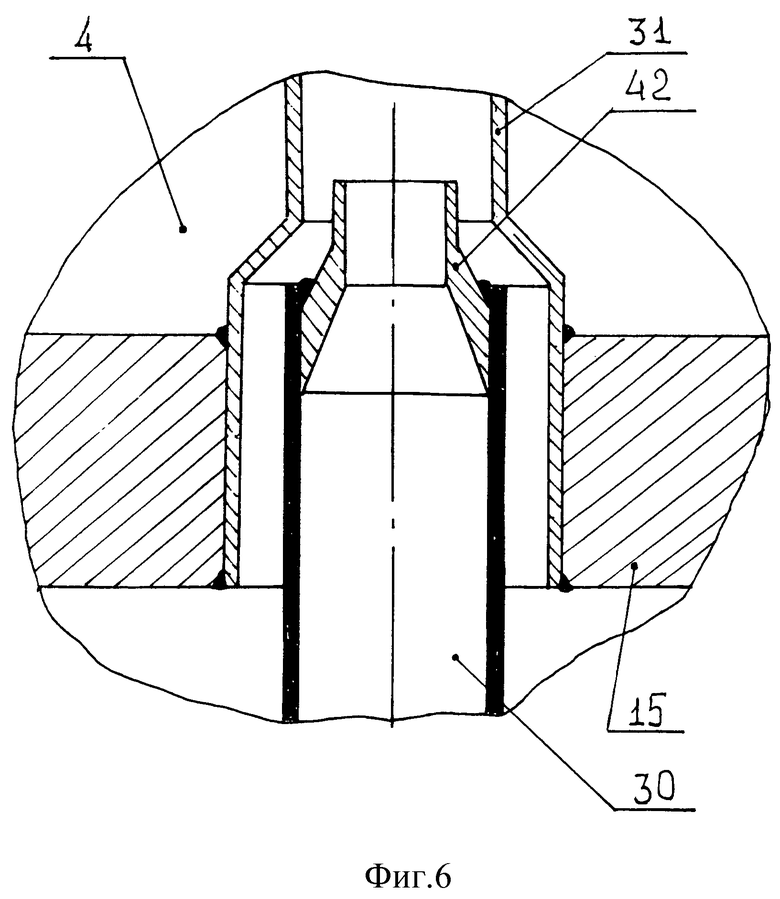

На Фиг.6 изображен фрагмент участка поперечного разреза с взаимным расположением в трубной решетке последующего теплообменника вставленного в нее удлинения другой трубки предыдущего теплообменника. Увеличенный диаметр трубок последующих теплообменников выполнен только на коротком участке размещения удлинений теплообменных трубок предыдущих теплообменников. Диаметры теплообменных трубок предыдущего и последующего теплообменников на основной длине равны. Причем на торце удлинения трубки установлен насадок для предотвращения срыва стекания пленки сконденсированного компонента. Фрагмент соответствует стыку первого и второго теплообменников.

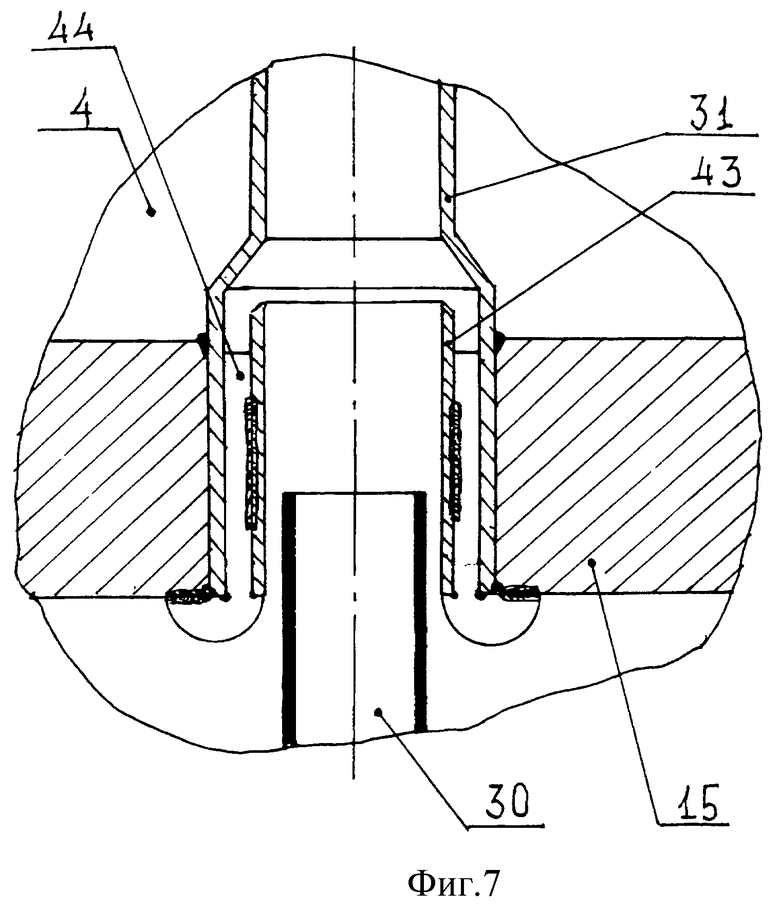

На Фиг.7 то же самое, что и на Фиг.6, но трубка последующего теплообменника снабжена защитной втулкой предотвращения срыва стекания пленки сконденсированного компонента. Диаметр втулки, предотвращающей срыв стекания пленки сконденсированного компонента, принят диаметром, равным диаметру теплообменной трубки последующего теплообменника.

Конструкция предложенного поверхностного конденсатора состоит из установленных на верхнем фланце 1 колонны 2, по меньшей мере, двух теплообменников - на Фиг.1 и 3 показано три последовательно соединенных друг с другом по трубному пространству теплообменников 3; 4 и 5. Где к верхнему фланцу 1 колонны 2 присоединен фланец 6 первого по ходу смешанного газового потока из колонны 2 - теплообменника 3. Затем ко второму фланцу 7 первого теплообменника 3 присоединен первый фланец 8 второго теплообменника 4. Второй фланец 9 этого же теплообменника 4 в свою очередь соединен с первым фланцем 10 третьего теплообменника 5, второй фланец 11 которого соединен с фланцем 12 выходной трубы 13.

В варианте по Фиг.1 фланцы 6; 8 и 10 совмещены с тремя входными решетками 14; 15 и 16 теплообменников 3; 4; 5. А фланцы 7; 9 и 11 совмещены с выходными решетками 17; 18 и 19. Конфигурации выходных решеток 17 и 18 - первого 3 и второго 4 теплообменников приняты с образованием полостей 20 и 21 для сбора стекающих сконденсированных паров компонентов. В варианте по Фиг.3 вместо входных решеток 15 и 16 второго 4 и третьего 5 теплообменников установлены перегородки 22 и 23 с образованием промежуточных межтрубных камер 24 и 25 для сбора стекающих сконденсированных компонентов. Для выведения сконденсированных компонентов из полостей 20 и 21 по варианту Фиг.1 просверлены каналы 26 и 27. Для выведения компонентов из межтрубных промежуточных камер 24 и 25 к камерам присоединены штуцера 28 и 29.

В каждом из теплообменников 3; 4 и 5 размещены пучки теплообменных труб, соответственно 30; 31 и 32.

В изображенных на Фиг.4 и 5 вариантах присоединения первого теплообменника 3 к фланцу 1 колонны 2 в отличие от вариантов, приведенных на Фиг.1 и 3, исключено флегмовое орошение. Т.е. исключено стекание - возвращение образующегося при охлаждении смеси в первом теплообменнике 3 первого ожиженного летучего компонента обратно внутрь колонны. Для этого в варианте по Фиг.4 после входной решетки 14 введена перегородка 33 с образованием промежуточной межтрубной камеры 34 со штуцером 35. Причем входная решетка дооснащена патрубками 36, которые частично введены внутрь теплообменных трубок 30 первого теплообменника 3. В варианте по Фиг.5 между фланцами 1 колонны 2 и фланцем 6 первого по ходу потока теплообменника 3 размещена отдельная межтрубная камера 37 со штуцером 38 и патрубками 39, которые также частично введены внутрь теплообменных трубок 30 первого теплообменника 3. Межтрубная камера 37 присоединена к фланцу 1 колонны 2 и входному фланцу 6 первого теплообменника 3 своими ответными фланцами 40 и 41. В вариантах, показанных на Фиг.1; 2; 3, теплообменные трубки 30; 31 и 32 в теплообменниках 3; 4; 5 целиком, т.е. по всей длине выполнены с последовательно увеличенным диаметром на 2Δ - величину необходимого зазора Δ. В отличие от этого в вариантах фрагментов взаимного расположения, например, теплообменных трубок 30 и 31 первого и второго теплообменников 3 и 4, приведенных на Фиг.6 и 7, показано, что теплообменные трубки каждого последующего теплообменника после первого могут иметь больший диаметр - расширение только на участке размещения удлинений. Для предотвращения срыва стекания пленки сконденсированного компонента на торце удлинений трубок 30 установлены насадки 42 по варианту Фиг.6. По варианту Фиг.7 для предотвращения срыва стекания сконденсированного компонента, в зоне расположения торцов удлинений трубок 30, охватывающие их трубки 31 и 32 последующего теплообменника 4 снабжены защитными втулками 43 раскрепленными ребрами 44. Точно такое исполнение может быть принято и в соединении теплообменников 4 и 5 и т.д. Причем для исполнения по варианту Фиг.6 основная часть трубок имеет один и тот же диаметр. Такое решение - по Фиг.6 - позволяет использовать основной метраж труб для изготовления теплообменников одного и того же диаметра.

Работа предложенной конструкции поверхностного теплообменника с действующим флегмовым орошением Фиг.1 и 3 заключается в следующем. Перед началом перегонки - нагрева жидкой смеси продуктов в кубе колонны, куб колонны условно не показан, - в межтрубные пространства теплообменников 3; 4; 5 подают один или несколько охлаждающих агентов, например конденсат и захоложенную воду. С началом нагрева жидкой смеси в кубе колонны начинается испарение летучих компонентов. Испаренные и нагретые летучие компоненты из колонны 2 через отверстие фланца 1 по варианту Фиг.1; 3 начинают поступать в начале в теплообменные трубки 30 первого теплообменника 3. Сконденсировавшаяся в теплообменных трубках 30 часть паров летучих фракций сразу самотеком возвращается в куб колонны, являясь орошающей флегмой, изменяющей состав последующего конденсируемого компонента во втором теплообменнике (обогащение дистиллята). Зато второй летучий компонент, конденсирующийся - ожижаемый на внутренней поверхности трубок 31 во втором теплообменнике 4, жидкой пленкой сползает-стекает вниз и скапливается в полости 20 (Фиг.1, 2) или в межтрубной камере 24 (Фиг.3) и через канал 26 (Фиг.1-2) или штуцер 28 (Фиг.3) выводится наружу и направляется в отдельное хранилище или на дальнейшую технологическую переработку. Точно также и третий компонент конденсирующийся - ожижаемый на внутренней поверхности трубок 32 в третьем теплообменнике 5 жидкой пленкой стекает вниз и, собираясь в полости 21 или в межтрубной камере 25, непрерывно по каналу 27 или штуцеру 29 выводится наружу и направляется в свое хранилище или также на дальнейшую технологическую переработку. При необходимости исключения флегмового орошения в колонне, в соответствии с вариантом, приведенным на Фиг.4, первый теплообменник 3, дооснащенный дополнительной перегородкой 33 после входной решетки 14, во вновь образованной промежуточной межтрубной камере 34 позволяет собирать первый конденсируемый летучий компонент и выводить его наружу через штуцер 35. Или по варианту Фиг.5 исключение флегмового орошения достигается сбором первого конденсируемого компонента в отдельной межтрубной камере 37, присоединенной фланцами 40 и 41 к фланцу 1 колонны 2 и фланцу 6 первого теплообменника 3. Конденсируемый первый компонент отводится через штуцер 38. Причем в вариантах по Фиг.4 и 5 первоначальная паровая смесь летучих компонентов, поступающая из колонны 2, попадает в патрубки 36 (Фиг.4) или патрубки 39 (Фиг.5) и уже затем в теплообменные трубки 30 первого теплообменника 3, где, конденсируясь жидкой пленкой на стенках, стекает в межтрубные камеры 34 и 37. Где первая промежуточная межтрубная камера 34 встроена в первый теплообменник 3 (Фиг.4), а вторая отдельная межтрубная камера 37 выполнена отдельной фланцевой приставкой (Фиг.5).

Сравнивая предложенное решение с известным решением, принятым за прототип, можно отметить следующее. По конструктивному решению прототипа теплообменники в поверхностном конденсаторе с дифференцированной конденсацией летучих компонентов, образно выражаясь, установлены последовательно - раздельно. В отличие от этого в предложенном решении размещенные теплообменники установлены последовательно - слитно. За счет этого предложенным решением исключена необходимость использования крышек теплообменников, в том числе заказа эллиптических днищ аппаратов, изготавливаемых на специальном прессовом оборудовании только на нескольких предприятиях России применительно к диаметрам около и более метра. Не использование крышек в слитно установленных теплообменниках снижает общую металлоемкость оборудования, используемого для конденсации. Здесь снижение металлоемкости от исключения массы трубных перемычек зачтено как компенсирующее увеличение металлоемкости трубок на величину их удлинений в сравнении с не удлиненными трубками прототипа. Снижено гидравлическое сопротивление суммарного теплообменного тракта, проходимого потоком паровой смеси летучих компонентов, за счет исключения неоднократного повторения в прототипе участков сопротивления с:

- резким расширением на выходе потока из теплообменных трубок каждого теплообменника под свою крышку;

- резким сужением при входе в выходной штуцер крышки и следовании по трубной перемычке;

- резким расширением на выходе из штуцера под крышку последующего теплообменника,

а также неоднократное - по числу теплообменников - преодоление суммирующихся сопротивлений трубных решеток.

В предложенном решении гидравлическим сопротивлением последовательно-слитного набора теплообменников можно считать сопротивление только одного теплообменника с однократным расширением-сужением и сопротивлением одной решетки, при условно увеличенной длине теплообменных трубок до длины, равной суммарной длине всех входящих в слитный набор теплообменников. То есть использование предложенного решения позволяет снизить гидравлическое сопротивление тракта практически во столько раз, сколько теплообменников устанавливается в наборе.

Предложенная конструкция является одним из вариантов разработанной схемы модернизации отделения дистилляции в производстве капролактама в ОАО КуйбышевАзот.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННЫЙ АППАРАТ ДЛЯ ОЖИЖЕНИЯ СМЕШАННЫХ ПАРОВ | 2011 |

|

RU2474778C1 |

| МНОГОСТУПЕНЧАТАЯ УСТАНОВКА ВЫПАРИВАНИЯ | 2007 |

|

RU2337742C1 |

| КОНДЕНСАТОР-ИСПАРИТЕЛЬ | 1991 |

|

RU2013749C1 |

| ТРУБНЫЙ ТЕПЛООБМЕННИК | 2007 |

|

RU2338142C1 |

| Аппарат для непрерывной разгонки жидкостных смесей | 1958 |

|

SU117910A1 |

| ПЛЕНОЧНЫЙ АППАРАТ | 1973 |

|

SU392948A1 |

| ПЛЕНОЧНЫЙ ТРУБЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2023 |

|

RU2801516C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| ТРУБНЫЙ ТЕПЛООБМЕННИК | 2007 |

|

RU2359191C2 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2008 |

|

RU2381060C2 |

Изобретение относится к теплотехнике и касается конструкций теплообменных аппаратов для сжижения паров смешанных и многокомпонентных продуктов при их охлаждении. Изобретение состоит в том, что поверхностный конденсатор для дифференцированного сжижения паровых компонентов смешанного потока включает, по меньшей мере, два последовательно соединенных теплообменника, соединеных друг с другом без торцевых крышек и трубных перемычек своими трубными решетками так, что трубки каждого предыдущего по ходу смешанного потока теплообменника удлинены за свою выходную решетку, выполнены с диаметром, меньшим диаметра трубок последующего теплообменника, и вставлены внутрь их с образованием зазора для стекания пленки сконденсированного компонента, причем в выходной решетке предыдущего теплообменника или во входной решетке последующего выполнена полость и канал для вывода стекающего сконденсированного компонента. Технический результат - снижение металлоемкости конденсатора и понижение гидравлического сопротивления по тракту движения летучих компонентов за счет соединения теплообменников. 8 з.п. ф-лы, 7 ил.

1. Поверхностный конденсатор для дифференцированного ожижения паровых компонентов смешанного потока, включающий, по меньшей мере, два последовательно соединенных теплообменника, отличающийся тем, что теплообменники соединены друг с другом без торцевых крышек и трубных перемычек своими трубными решетками так, что трубки каждого предыдущего по ходу смешанного потока теплообменника удлинены за свою выходную решетку, выполнены с диаметром, меньшим диаметра трубок последующего теплообменника, и вставлены внутрь их с образованием зазора для стекания пленки сконденсированного компонента, причем в выходной решетке предыдущего теплообменника или во входной решетке последующего выполнена полость и канал для вывода стекающего сконденсированного компонента.

2. Поверхностный конденсатор по п.1, отличающийся тем, что полость для сбора стекающего сконденсированного компонента выполнена в виде промежуточной межтрубной камеры между трубной решеткой и дополнительно введенной поперечной перегородкой с отверстиями в местах прохода труб, причем для вывода сконденсированного компонента к нижней части вновь образованной межтрубной камеры присоединен штуцер.

3. Поверхностный конденсатор по п.1, отличающийся тем, что последовательно соединенные теплообменники и введенные дополнительные промежуточные межтрубные камеры выполнены с одинаковыми фланцами.

4. Поверхностный конденсатор по п.1, отличающийся тем, что набор последовательно соединенных теплообменников и дополнительно введенных промежуточных межтрубных камер собран неразборным из сваренных кольцевыми швами трубных участков с бесфланцевыми трубными решетками и промежуточными межтрубными камерами.

5. Поверхностный конденсатор по п.1, отличающийся тем, что при соединении последовательного набора теплообменников с верхним фланцем колонны и исключенном флегмовом орошении у теплообменника, расположенного первым от колонны в наборе последовательного соединения, после входной решетки, выполнена полость с каналом или промежуточная межтрубная камера со штуцером для сбора и выведения стекающего первого сконденсированного компонента, или между фланцем колонны и фланцем входной трубной решетки размещена присоединенная к ним ответными фланцами отдельная межтрубная камера с патрубками прохода смеси.

6. Поверхностный конденсатор по п.1, отличающийся тем, что трубки последующего теплообменника, охватывающие трубные удлинения предыдущего теплообменника, выполнены с большим диаметром-расширением только на коротком участке размещения удлинений.

7. Поверхностный конденсатор по п.1, отличающийся тем, что на торце удлинений трубок установлены насадки для предотвращения срыва стекания пленки сконденсированного компонента.

8. Поверхностный конденсатор по п.1, отличающийся тем, что в зоне расположения торцов удлинений трубок охватывающие их трубки последующего теплообменника снабжены защитными втулками предотвращения срыва стекания пленки сконденсированного компонента.

9. Поверхностный конденсатор по п.1, отличающийся тем, что при выполнении охватывающих трубок с большим диаметром на участке со вставленными удлинениями диаметр втулок, предотвращающих срыв стекания пленки сконденсированного компонента, принят равным диаметру теплообменных трубок последующего теплообменника.

| Ректификационная установка | 1983 |

|

SU1121018A1 |

| RU 2010111452 A, 25.03.2010 | |||

| Кожухотрубный пленочный теплообменник | 1983 |

|

SU1174719A1 |

| US 3612172 A1, 12.10.1971. | |||

Авторы

Даты

2011-11-20—Публикация

2010-04-16—Подача