Изобретение относится к конструкциям теплообменных аппаратов для ожижения - охлаждения с конденсацией смешанных паров различных продуктов. Ожижение - охлаждение с поверхностной конденсацией производится холодоносителем через промежуточные стенки труб теплообменного аппарата после подачи в него смешанных паров, образовавшихся при нагреве и совместном испарении летучих компонентов из сложных смесей. Нагрев, испарение с последующим ожижением сложных смесей используются в основном в процессах перегонки - дистилляции сложных смесей жидких продуктов, каждый из которых обладает различной летучестью паров, т.е. различной упругостью паров.

Известна конструкция-аналог - теплообменный аппарат, используемый для охлаждения и конденсации в установке простой перегонки-дистилляции (см. Касаткин А.Г. «Основные процессы и аппараты химической технологии». М., 1961 г., с.558, рис.382 - установка перегонки и с.388, рис.276 - более подробное описание конструкции использованного в установке теплообменного аппарата - спиральнонавитого трубчатого теплообменника). Теплообменный аппарат, изображенный на рис.276, представляет один из вариантов исполнения спиральнонавитого змеевикового теплообменника с трубой - змеевиком, размещенным в одной - общей внутренней полости. Внутрь спиральнонавитой трубы теплообменника направляют парофазные - ожижаемые - конденсируемые компоненты. В полость, где размещена спиральнонавитая труба, подается охлаждающая вода. Выход спиральнонавитой трубы - змеевика соединен с тремя параллельно установленными емкостями - приемниками для приема различных сконденсированных компонентов. Поступление различных сконденсированных компонентов в разные приемники реализуется переключающей арматурой, установленной на линиях подачи - распределения в каждый приемник.

Работа аппарата-аналога, состоящего из одного теплообменного аппарата в виде спиральнонавитого теплообменника в составе установки простой перегонки, состоит в том, что при нагреве перегоняемой смеси - в кубе колонны, начинается испарение первого летучего компонента. Пары первого летучего компонента поступают в спиральнонавитую трубу аппарата, расположенную в полости с проточной охлаждающей водой, и в результате охлаждающего пары теплообмена они конденсируются на ее внутренней поверхности и отводятся в один из приемников. Так как перегонка в аналоге дискретна - производится порциями загружаемой в куб жидкой смеси, то со всеувеличивающейся температурой нагреваемой смеси - с увеличением температуры в кубе колонны перегонки начинается испарение других - 2-го, затем 3-го компонентов смеси, которые отводятся в другие приемники. Выведение различных сконденсированных - летучих компонентов в различные приемники в конструкции-аналоге осуществляется переключением - подключением сконденсированного потока к линии выведения в конкретный приемник, собирающей именно этот компонент. Т.е. компонент, испаряемый именно в данный момент времени при данной температуре в кубе колонны.

Недостатком конструкции-аналога является отсутствие автомеханического покомпонентного отвода - разведения общего сконденсированного потока летучих на потоки с различными составляющими компонентами и автомеханической подачи их в различные приемники. Или другими словами, - сокращенно - отсутствие дифференцированного ожижения парофазной смеси. Применение аналога вообще невозможно, когда смесь состоит из жидких компонентов, имеющих лишь незначительные различия температур испарения, и испаряющихся одновременно, вследствие общего перегрева жидкого продукта в кубе колонны. Имеющееся ручное и даже автоматическое подключение - и отключение - переключение линии подачи сконденсированных компонентов в приемники является инерционным. Из-за отмеченных выше причин, - одновременного испарения компонентов с мало различающимися температурами испарения, а также инерции переключений и конденсации разных компонентов на стенках одного и того же трубного змеевика, - в приемники частично попадают компоненты другого состава. Из-за чего в чистом виде отдельные компоненты сложной смеси в конструкциях-аналогах, выделить невозможно.

Наиболее близким по технической сущности решением, принятым за прототип, является схемная конструкция реализации дифференцированного ожижения с поверхностной конденсацией, используемая в установке простой перегонки- дистилляции, включающая два последовательно установленных теплообменника, две конденсационные секции, соединенные трубными перемычками (см. Касаткин А.Г. «Основные процессы и аппараты химической технологии». М., 1961 г., с.558, рис 383). В конструкции прототипа - первым теплообменником, принимающим поток испаренных летучих компонентов - из двух последовательно установленных теплообменников-секций, является теплообменник по рис.238-239, с.353 классического кожухотрубчатого типа, который включает проходной трубный пучок с двумя трубными решетками. Далее по ходу парового потока смеси компонентов, после трубной перемычки - второй секцией - установлен спирально-навитой (змеевиковый) теплообменник ранее описанной конструкции в разделе аналоги, т.е. конструкции по рис.276, с.388. Причем первый теплообменник - секция установлен прямо на верхней части куба колонны - как шлемовый элемент аппарата.

Работа конструкции, принятой за прототип, заключается в том, что после начала испарения в кубе колонны летучих компонентов они поступают сначала в трубки первой секции - шлемового - классического кожухотрубчатого теплообменника. На внутренней поверхности трубок возникают:- поверхностная- пленочная конденсация первого летучего компонента и сползание - стекание пленки вниз под действием силы тяжести. Более подробно механизм пленочной конденсации описан в известной работе - Циборовский Я. Процессы химической технологии. Ленинград., Гос. научн.-техн. изд-во хим. лит-ры, 1958 г., с.462. Сконденсировавшаяся в первом кожухотрубчатом теплообменнике часть паров летучих компонентов сразу самотеком возвращается обратно в колонну, т.е. является орошающей флегмой, изменяющей состав последующего конденсируемого компонента во втором теплообменнике (обогащение дистиллята). Пары второго летучего компонента конденсируются во второй секции - спиральнонавитой трубе - змеевике второго теплообменника. Таким образом, по схемной - двухсекционной конструкции прототипа - с использованием двух последовательно соединенных трубной перемычкой конденсационных секций теплообменников осуществлено разделение конденсируемого потока с дифференцированием - выделением уже двух отдельных компонентов различного состава. Хотя один из них - первый и возвращается обратно - в колонну перегонки.

Недостатком аппарата для ожижения смешанных паров, принятого за прототип и состоящего из последовательного набора двух конденсационных секций - двух отдельных теплообменников, соединенных трубной перемычкой, является повышенная металлоемкость конструкции, включающей два раздельно установленных теплообменника и повышенное гидравлическое сопротивление общей конструкции движению потока летучих компонентов. Повышенное гидравлическое сопротивление тракта движению потока летучих компонентов в наборе из двух отдельных конденсационных секций - теплообменников обусловлено наличием неоднократных сужений и расширений потока. Т.е. таких зон как: выход потока в верхние штуцеры на крышках предыдущих теплообменников; движение потока через суженные трубные перемычки; выход из штуцеров на нижних крышках последующих теплообменников, а также вход потока в теплообменные трубки каждой трубной решетки каждого из последующих теплообменников.

Целью заявляемого технического решения является снижение металлоемкости аппарата для ожижения смешанных паров и снижения его гидравлического сопротивления по тракту движения летучих компонентов, состоящего по меньшей мере из двух последовательно соединенных конденсационных секции - теплообменников, за счет выполнения их в виде единотрубного секционного аппарата без использования крышек и трубных перемычек и в том числе без гидравлических сопротивлений: сужений-расширений.

Указанная цель достигается тем, что в известном теплообменном аппарате для ожижения смешанных паров, включающем по меньшей мере две последовательно соединенные теплообменные секции, теплообменные секции выполнены как единотрубный аппарат, где в начало каждой теплообменной секции введены камеры сбора конденсата, оснащенные патрубками вывода его, причем внутри камер в теплообменных трубках выполнены отверстия или разрывы. В аппарате оси отверстий в теплообменных трубках, выполненные в камерах сбора и вывода конденсата, расположены под острым углом, способствующим стеканию конденсатной пленки. В разрывах теплообменных трубок, выполненных в камерах сбора конденсата, образовавшиеся торцы трубок каждой последующей секции снабжены устройствами вывода конденсата за зону трубного парового потока. Устройства вывода конденсата за зону трубного парового потока выполнены в виде развальцовок образовавшихся торцов трубок каждой последующей камеры. Нижние перегородки камеры сбора конденсата выполнены изогнутыми, причем уклоны направлены к патрубку или патрубкам вывода конденсата. Внутренняя поверхность фланца камеры сбора конденсата выполнена с уклонами, направленными к патрубку или патрубкам вывода конденсата. Устройства вывода конденсата за зону трубного парового потока включают надетые и приваренные к фигурным торцам трубок плоские или выгнутые кольца с шириной, по меньшей мере равной сумме: толщины стенки теплообменной трубки - t, максимальной толщины пленки - Δ и катету шва приварки - к. На стенках теплообменных трубок в местах отверстий в камерах сбора выполнены проточки или развальцовки.

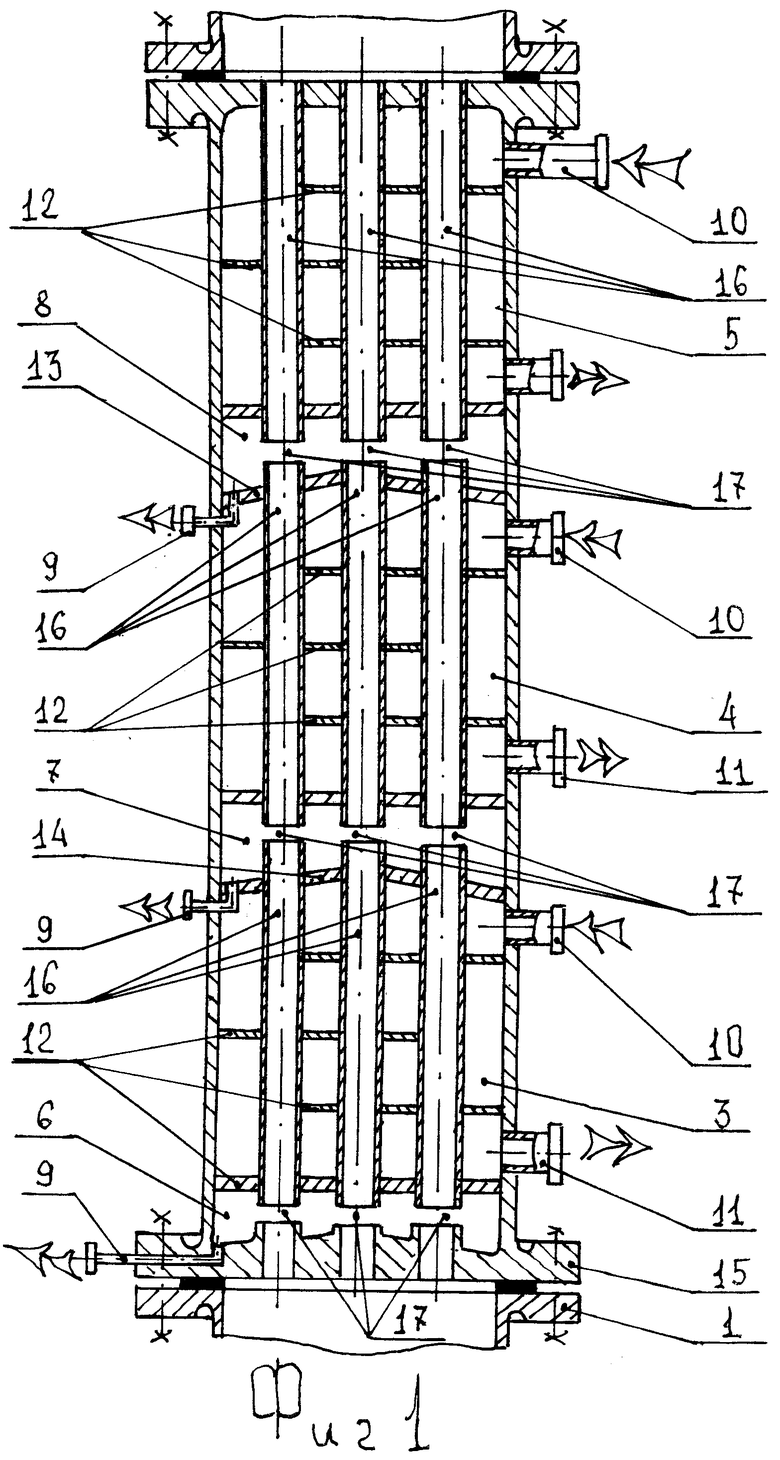

Заявляемое техническое решение поясняется Фиг.1-6.

На Фиг.1 представлен поперечный разрез предложенного теплообменного аппарата для ожижения паров смешанных потоков в виде единотрубного секционного аппарата, состоящего из трех последовательно соединенных непосредственно друг с другом теплообменных секций. В начало каждой теплообменной секции введены камеры сбора конденсата. Внутри камер в теплообменных трубках выполнены разрывы. Камеры оснащены патрубками вывода конденсата.

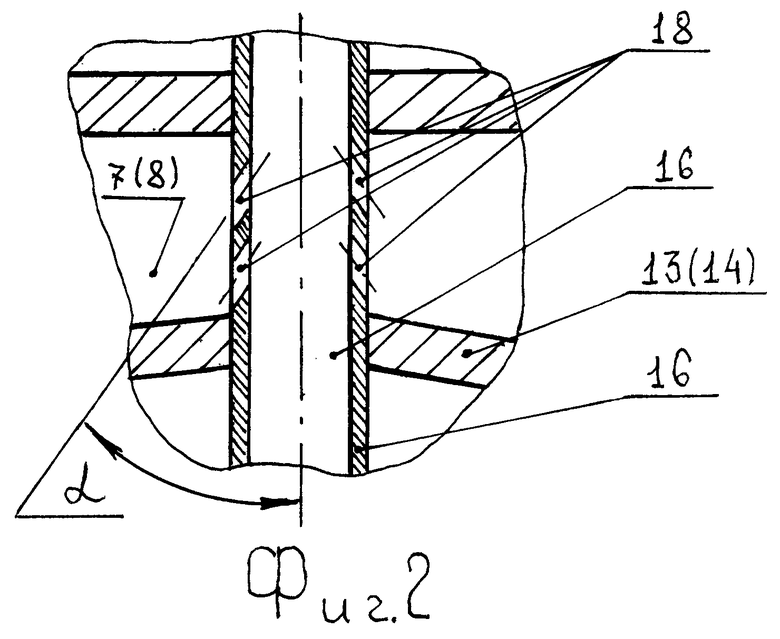

На Фиг.2 приведен фрагмент поперечного разреза одной из камер сбора конденсата. Внутри камеры в показанной одной теплообменной трубке выполнены отверстия с осями, расположенными под острым углом £, способствующим стеканию пленки.

На Фиг.3 - представлен вид сверху на нижнюю изогнутую перегородку камеры сбора конденсата или фланец с отфрезерованной внутренней поверхностью. Стрелками показаны направления - уклоны для стекания конденсата к патрубкам вывода конденсата. Теплообменные трубки условно не показаны. Количество принятых патрубков на одной перегородке или фланце - 4.

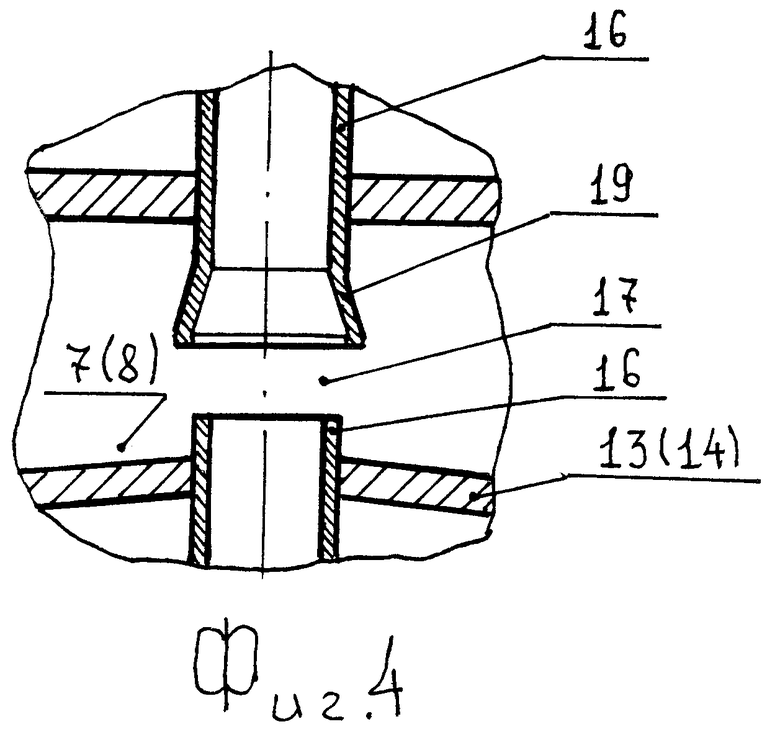

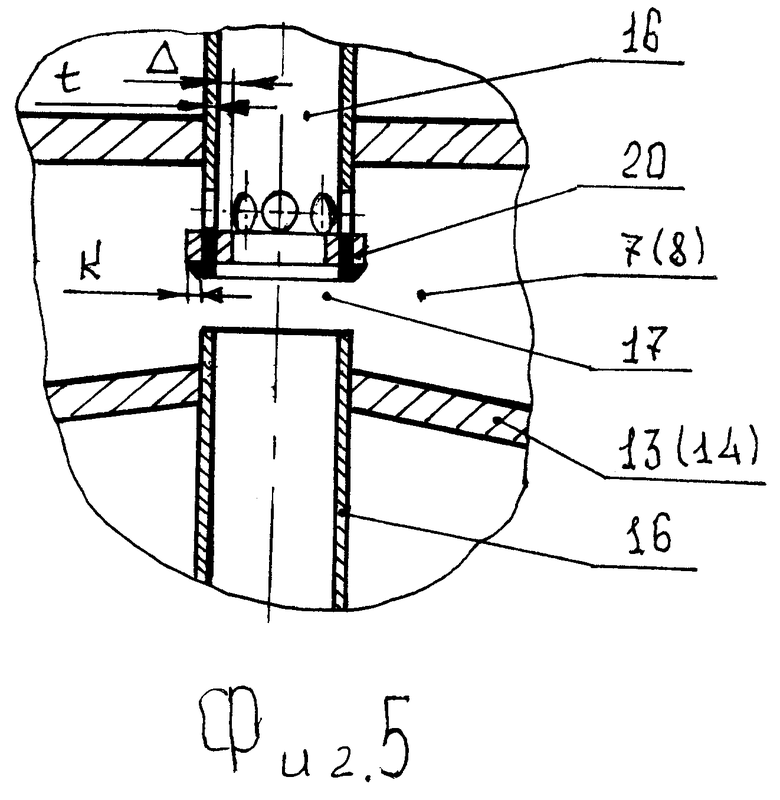

На Фиг.4 изображен фрагмент с теплообменной трубкой, выполненной внутри камеры с разрывом. Образовавшийся в разрыве торец трубки последующей секции снабжен устройством вывода конденсата за зону трубного парового потока, выполненным в виде развальцовки образовавшегося торца трубка каждой последующей секции. На Фиг.5 то же, что и на Фиг.4, но с устройствами вывода конденсата за зону трубного парового потока, включающими надетые и приваренные к фигурным торцам трубок плоские кольца с шириной колец, равной сумме: толщины стенки теплообменной трубки - t, максимальной толщины пленки - Δ и катету шва приварки - к.

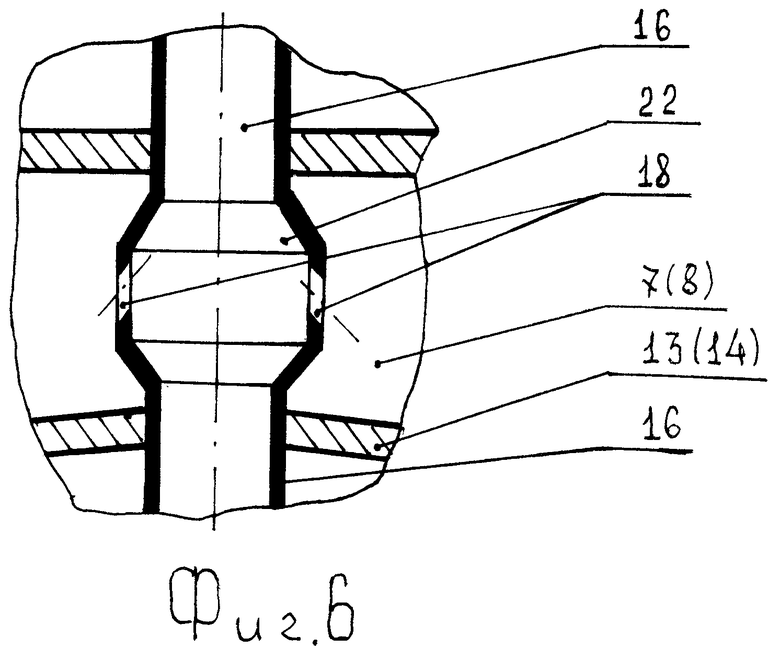

На Фиг.6 - то же самое, что и на Фиг.2, но в местах расположения отверстий на стенках теплообменных трубок выполнены развальцовки.

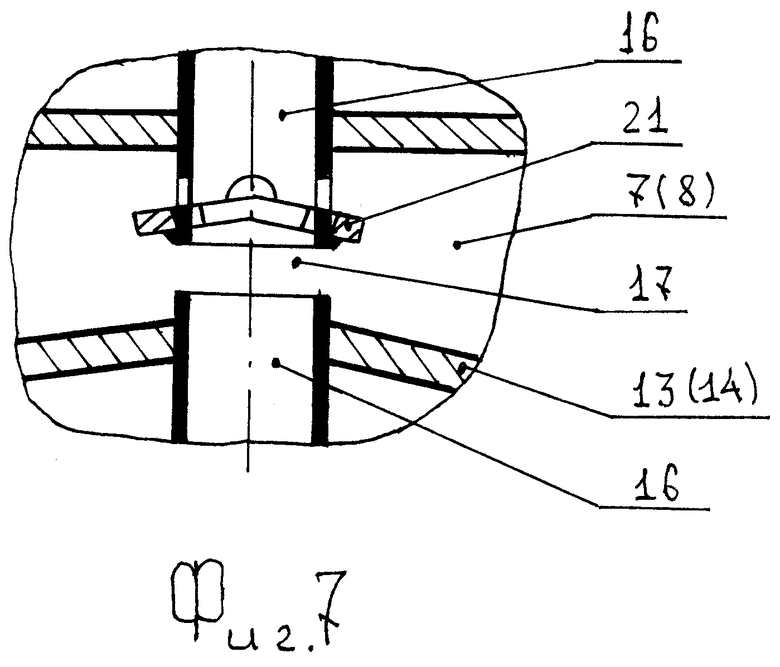

На Фиг.7 - то же самое, что и на Фиг.5, но приваренные к трубкам кольца - выгнутые.

Конструкция предложенного теплообменного аппарата для дифференцированного ожижения смешанных паров, путем охлаждения и поверхностной конденсации паров смешанного потока состоит из установленного, например, на верхнем фланце дистилляционной колонны 1 Фиг.1, корпуса аппарата 2 с тремя последовательно соединенными теплообменными секциями 3; 4; 5. Вначале каждой из трех теплообменных секций 3; 4; 5 введены камеры сбора конденсата 6; 7; 8. Камеры сбора конденсата 6;7;8 оснащены патрубками вывода конденсата 9. В варианте, принятом на Фиг.3, показаны четыре патрубка вывода конденсата 9 и соответственно площадь перегородки разделена на четыре сектора с различными уклонами - каждый к своему патрубку. Каждая теплообменная секция, как обычный классический теплообменник - снабжена патрубками ввода 10 и вывода 11 охлаждающего носителя и перегородками 12 для увеличения протяженности пути движения холодоносителя в теплообменной секции 3; 4; 5. Нижние перегородки 13 и 14 и внутренняя поверхность фланца 15, являющегося трубной решеткой -приваренного к корпусу аппарата 2, выполнены с уклонами. При этом, - перегородки 13 и 14 -изогнуты, а внутренняя поверхность фланца 15 - отфрезерована так, что уклоны направлены к патрубкам вывода конденсата 9. Направления уклонов - направления стекания конденсата показаны на Фиг.3 стрелками. Количество патрубков вывода может быть любое, - соответственно по их числу, выполняется и число плоскостей, выполненных с уклонами. В камерах сбора конденсата 6; 7; 8 теплообменные трубки 16 выполнены с разрывами 17 Фиг.1; 4; 5; 7 или с отверстиями 18 Фиг.2; 6. В местах разрыва 17 теплообменных трубок 16 в камерах сбора конденсата 6; 7; 8 торцы трубок 16 каждой последующей теплообменной секции снабжены устройствами вывода конденсата за зону трубного парового потока в виде развальцовок 19 Фиг.4, или включающими надетые и приваренные к фигурным торцам плоские 20 Фиг.5 или выгнутые 21 Фиг.7 кольца с шириной, по меньшей мере равной сумме: толщины стенки теплообменной трубки - t, максимальной толщины пленки - Δ и катету шва приварки - к. В местах выполнения отверстий 18 теплообменные трубки 16 могут быть выполнены с развальцовкой 22 Фиг.6. Вместо развальцовок 22 могут быть выполнены проточки. Оси отверстий 18 Фиг.2; 6 расположены под острым углом £, способствующим стеканию конденсата.

Работа предложенной конструкции поверхностного теплообменника заключается в следующем. Перед началом перегонки - нагрева жидкой смеси продуктов в кубе колонны дистилляции 1- куб колонны условно не показан, - в межтрубные пространства теплообменных секций 3; 4; 5 подают один - например оборотную воду или несколько охлаждающих агентов - например конденсат, оборотную и захоложенную, воды. С началом нагрева жидкой смеси - в кубе колонны - начинается испарение летучих компонентов. Испаренные и нагретые летучие компоненты из колонны 1 через отверстие фланца 15 аппарата 2 начинают поступать в начале в теплообменные трубки 16 первой теплообменной секции 3. Сконденсировавшаяся в жидкую фазу в теплообменных трубках 16 первой теплообменной секции 3 часть паров летучих фракций сползает вниз до разрывов 17 Фиг.1; 4; 5; 7 (на Фиг.4; 5; 7 - нет фланца, - показана одна из перегородок) или отверстий 18 Фиг.2; 6 (фланец тоже не показан). После чего, образовавшийся конденсат, через отверстия 18 или по устройствам вывода конденсата в виде развальцовок 19 Фиг.4; плоских колец 20 Фиг.5 или изогнутых колец 21, надетых и приваренных к фигурным торцам, Фиг.7 стекает на нижнюю - внутреннюю отфрезерованную с уклонами поверхность фланца 15 первой камеры сбора конденсата 6. Далее, по выфрезерованным уклонам, конденсат выводится через патрубки вывода конденсата 9. Развальцовки 19 торцев теплообменных трубок 16 Фиг.4 или надевание и приварка к фигурным торцам: - плоских 20 Фиг.5 или выгнутых 21 Фиг.7 - колец, а также развальцовки 22 Фиг.6 теплообменных трубок 16 являются устройствами вывода конденсата за зоны трубного парового потока, предотвращающими эффект срывного возврата конденсата. Эффект срывного возврата образовавшегося конденсата паровым потоком, - обратно - вверх трубок 16 - подвешивание его - вреден и опасен, т.к. способствует нестационарности - образованию в теплообменных трубках 16 жидких и паровых пробок и соответственно гидравлических ударов. Второй летучий компонент конденсирующийся - ожижаемый на внутренней поверхности трубок 16 во второй теплообменной секции 4 жидкой пленкой сползает опять также до разрывов 17 теплообменных трубок 16 Фиг.1; 4; 5; 7 или до отверстий 18 Фиг.2; 6. Затем конденсат также, как описано выше, попадает на нижнюю изогнутую перегородку 14 вместо фланца 15 первой теплообменной секции 3, - и по уклонам стекает к патрубкам вывода конденсата 9. В третьей теплообменной секции 5 процесс проходит полностью идентично вышеописанному. Разница процессов конденсации по теплообменным секциям 3; 4; 5 состоит в том, что после конденсации первой летучей фракции в первой по ходу смешанного потока теплообменной секции 3 уменьшается общая температура потока, уменьшается удельный объем - расход потока. Поэтому, даже при использовании одного и того же холодоносителя, подаваемого во все три теплообменные секции, достигается дифференцированное ожижение фракций. Если к тому же варьировать и температуру холодоносителя, используя, например, разные холодоагенты, а также рассчитывать необходимую длину каждой теплообменной секции в отдельности, можно подобрать любой диапазон дифференцированного ожижения продуктов, как по границам температурного интервала, так и по набору конденсатов внутри границ.

Сравнивая предложенное решение с известным решением, принятым за прототип, можно отметить следующее. По конструктивному решению прототипа теплообменники в соединенной схемной конструкции с дифференцированной конденсацией летучих компонентов, образно выражаясь, установлены последовательно - раздельно. В отличие от этого, в предложенном решении размещенные теплообменные секции установлены последовательно - слитно в виде единотрубного аппарата. За счет этого, предложенным решением исключена необходимость использования крышек теплообменников, в том числе заказа эллиптических днищ аппаратов, изготавливаемых на специальном прессовом оборудовании только на нескольких предприятиях России - применительно к диаметрам- метр и более метра. Неиспользование крышек в слитно установленных теплообменных секциях единотрубного аппарата снижает общую металлоемкость оборудования, используемого для конденсации. Более того, выполнение последовательно соединенных секций как единотрубного аппарата, т.е. с теплообменными трубками одного и того же диаметра во всех теплообменных секциях исключает сложности и удешевляет закупку и ремонт, в сравнении с аппаратами, использующими неунифицированные трубные элементы. Снижено гидравлическое сопротивление суммарного теплообменного тракта, проходимого потоком паровой смеси летучих компонентов, за счет исключения неоднократного повторения в прототипе участков сопротивления с:

- резким расширением на выходе потока из теплообменных трубок каждого теплообменника -теплообменной секции - под свою крышку; -резким сужением при входе в выходной штуцер крышки и следовании по трубной перемычке;

- резким расширением на выходе из штуцера под крышку последующего теплообменника- теплообменной секции, а также неоднократное - по числу теплообменников - теплообменных секций - преодоление суммирующихся сопротивлений трубных решеток. В предложенном решении гидравлическим сопротивлением в единотрубном аппарате с последовательно-слитным набором теплообменных секций можно считать сопротивление только одного теплообменника с однократным расширением - сужением и сопротивлением одной решетки. То есть использование предложенного решения позволяет снизить гидравлическое сопротивление тракта практически во столько раз, сколько теплообменных секций устанавливается в наборе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОВЕРХНОСТНЫЙ КОНДЕНСАТОР | 2010 |

|

RU2434192C1 |

| УЗЕЛ ПОДГОТОВКИ ГАЗОПАРОЖИДКОСТНОГО ПОТОКА | 2008 |

|

RU2366500C1 |

| МНОГОСТУПЕНЧАТАЯ УСТАНОВКА ВЫПАРИВАНИЯ | 2007 |

|

RU2337742C1 |

| УЗЕЛ ПОДГОТОВКИ ГАЗОПАРОЖИДКОСТНОГО ПОТОКА | 2007 |

|

RU2344875C1 |

| УСТАНОВКА ПОЛУЧЕНИЯ ОКСИДОВ АЗОТА ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2010 |

|

RU2426689C1 |

| ТРУБНЫЙ ТЕПЛООБМЕННИК | 2007 |

|

RU2359191C2 |

| ТРУБНЫЙ ТЕПЛООБМЕННИК | 2007 |

|

RU2338142C1 |

| Тепло-массообменный аппарат | 1980 |

|

SU982707A1 |

| ДИСТИЛЛЯЦИОННАЯ ОБЕССОЛИВАЮЩАЯ УСТАНОВКА, ГОРИЗОНТАЛЬНО-ТРУБНЫЙ ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ И КОНДЕНСАТОР | 2008 |

|

RU2388514C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСТВОРА СУЛЬФАТА АММОНИЯ ПРЯМЫМ СМЕШИВАНИЕМ СЕРНОЙ КИСЛОТЫ С АММИАКОМ | 2008 |

|

RU2393993C2 |

Изобретение относится к конструкциям теплообменных аппаратов для ожижения паров смешанных - многокомпонентных продуктов при их охлаждении холодоносителем через промежуточные стенки труб. Изобретение состоит в том, что в теплообменном аппарате для ожижения смешанных паров, включающем по меньшей мере две последовательно соединенные теплообменные секции, указанные теплообменные секции выполнены как единотрубный аппарат, где в начало каждой теплообменной секции введены камеры сбора конденсата, оснащенные патрубками вывода его, причем внутри камер в теплообменных трубках выполнены отверстия или разрывы. Технический результат - снижение металлоемкости, гидравлического сопротивления тракта парового многокомпонентного потока и удешевление аппарата за счет использования унифицированных трубных элементов. 7 з.п. ф-лы, 7 ил.

1. Теплообменный аппарат для ожижения смешанных паров, включающий по меньшей мере две последовательно соединенные теплообменные секции, отличающийся тем, что теплообменные секции выполнены как единотрубный аппарат, где в начало каждой теплообменной секции введены камеры сбора конденсата, оснащенные патрубками его вывода, причем внутри камер в теплообменных трубках выполнены отверстия или разрывы.

2. Теплообменный аппарат для ожижения смешанных паров по п.1, отличающийся тем, что в аппарате оси отверстий в теплообменных трубках, выполненные в камерах сбора конденсата, расположены под острым углом, способствующим стеканию конденсатной пленки.

3. Теплообменный аппарат для ожижения смешанных паров по п.1, отличающийся тем, что в разрывах теплообменных трубок, выполненных в камерах сбора конденсата, образовавшиеся торцы трубок каждой последующей секции снабжены устройствами вывода конденсата за зону трубного парового потока.

4. Теплообменный аппарат для ожижения смешанных паров по п.1, отличающийся тем, что устройства вывода конденсата за зону трубного парового потока выполнены в виде развальцовок образовавшихся торцов трубок каждой последующей камеры.

5. Теплообменный аппарат для ожижения смешанных паров по п.1, отличающийся тем, что нижние перегородки камеры сбора конденсата выполнены изогнутыми, причем уклоны направлены к патрубку или патрубкам вывода конденсата.

6. Теплообменный аппарат для ожижения смешанных паров по п.1, отличающийся тем, что внутренняя поверхность фланца камеры сбора конденсата выполнена с уклонами, направленными к патрубку или патрубкам вывода конденсата.

7. Теплообменный аппарат для ожижения смешанных паров по п.1, отличающийся тем, что устройства вывода конденсата за зону трубного парового потока включают надетые и приваренные к фигурным торцам трубок плоские или выгнутые кольца с шириной, по меньшей мере равной сумме: толщины стенки теплообменной трубки - t, максимальной толщины пленки - Δ и катету шва приварки - к.

8. Теплообменный аппарат для ожижения смешанных паров по п.1, отличающийся тем, что на стенках теплообменных трубок в местах отверстий в камерах сбора конденсата выполнены проточки или развальцовки.

| Селективный модульный конденсатор | 1989 |

|

SU1681164A1 |

| ОЧИСТКА СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2005 |

|

RU2392552C1 |

| СПОСОБ КОНДЕНСАЦИИ СМЕСИ ПАРОВ | 2005 |

|

RU2283160C1 |

| ЧАСТОТНО-ИМПУЛЬСНОЕ МНОЖИТЕЛЬНО-ДЕЛИТЕЛЬНОЕУСТРОЙСТВО | 0 |

|

SU211882A1 |

Авторы

Даты

2013-02-10—Публикация

2011-09-19—Подача