Изобретение относится к области металлургии и может быть использовано для изготовления зеркальных металлических листов с наивысшей степенью чистоты поверхности.

Известно несколько способов получения зеркальных поверхностей.

Общими для всех известных способов является два основных требования:

- использование плоской основы, на которой базируется зеркальная поверхность,

- получение зеркальной чистоты поверхности.

Известен способ получения зеркальных поверхностей с применением шлифовки и полировки толстого стеклянного листа с последующим покрытием одной из его сторон ртутной амальгамой. В данном случае обе поставленные задачи решаются полностью, поскольку шлифовка и полировка обеспечивают одновременно и зеркальную чистоту, и использование плоской основы (Краткий политехнический словарь. Гостехнаучиздат. 1955. Статья «Зеркальное стекло». Стр.336).

Недостатками известного способа является то, что стеклянный лист обладает, как правило, повышенной хрупкостью, но, главное, он не поддается, при необходимости, упругой или пластической деформации.

Известен способ получения зеркальных поверхностей, призванный заменить хрупкую стеклянную основу на металлическую в виде тонкой алюминиевой полосы, прокатываемой, например, на 6-валковом стане «1350» Дмитровского алюминиевого завода, пущенного в 1991 году. Во избежание нарушения плоскостности основы, которое выражается в коробоватости тонких полос, прокатка зеркальной полосы ведется рулонным способом с передним натяжением полосы.

Достоинством известного способа является то, что с его использованием можно обеспечить производство зеркальных металлических листов в промышленном масштабе.

К недостаткам известного способа следует отнести следующее:

- при намотке прокатываемой полосы в рулон на ее поверхности появляются характерные потертости за счет взаимных микропроскальзываний витка по витку из-за колебаний упругой деформации растяжения прокатываемой полосы; эти потертости увеличивают шероховатость поверхности и, тем самым, снижают класс ее чистоты;

- смотанная в рулон полоса, в ряде случаев, приобретает остаточную рулонную кривизну, что недопустимо для зеркальных листов; для устранения этой рулонной кривизны листы приходится пропускать через многороликовую правильную машину; в результате рулонная кривизна устраняется, но появляются дополнительные потертости на поверхности листа; как следствие, класс чистоты поверхности снижается еще больше.

Суммируя указанные выше оба недостатка, получаем основной недостаток второго известного способа - невозможность получить зеркальный лист с чистотой поверхности выше Ra=0,16 микрона и лишь в отдельных случаях выше Ra=0,08 микрона (по предыдущей классификации - это 10-й и 11-й классы соответственно).

Известен способ получения зеркальных листов, принятый в качестве прототипа, который состоит в их полистной прокатке, т.е. без намотки в рулон (например, на стане кварто «250» одного из московских заводов, пущенный в 2009-м году).

Достоинством известного способа является то, что в нем полностью отсутствует рулонная кривизна.

Недостатком известного способа является то, что прокатка листов толщиной менее 5 миллиметров без переднего натяжения приводит к появлению коробоватости, т.е. снова нарушается второй изложенный выше принцип - использование плоской основы. Для ликвидации указанной коробоватости листы приходится подвергать правке растяжением в правильно-растяжной машине. При таком процессе правки в отдельных точках поверхности листа наблюдаются превышения предела текучести и в этих точках на поверхности листа появляются так называемые «линии Чернова» в виде матовых пятен. Как следствие, зеркальная поверхность оказывается нарушенной,

Технический результат изобретения:

- получение зеркальных металлических листов с поверхностью по классу чистоты, соответствующему RZ=0,08 микрона (по предыдущей классификации - это 13-й класс),

- получение плоскостности по высшему «А» классу.

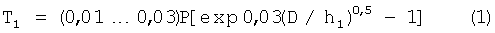

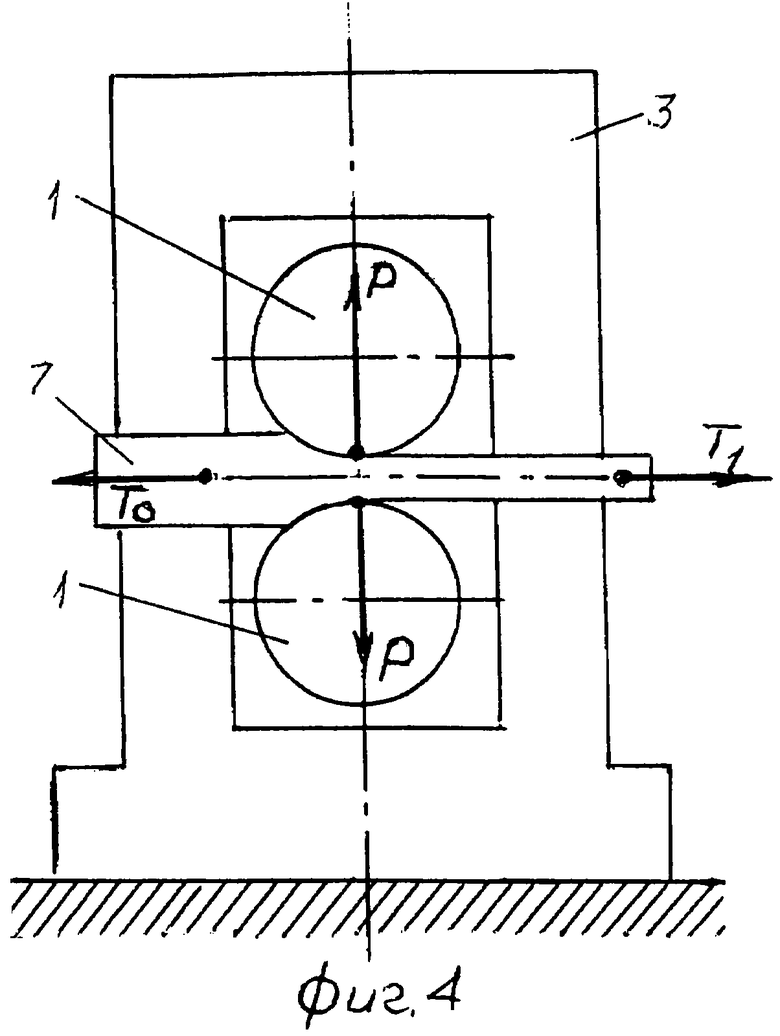

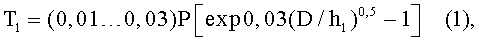

Для достижения данного технического результата используется способ изготовления зеркальных металлических листов, включающий подготовку прокатных валков, установку валков в прокатную клеть, термообработку заготовки, прокатку листов, обрезку листов и укладку их в пачки, при котором к переднему концу прокатываемого листа прикладывают продольное усилие, совпадающее с направлением прокатки, величину которого рассчитывают по формуле

где T1 - усилие переднего натяжения листа, кгс; Р - усилие прокатки, кгс; D - диаметр бочки прокатного валка, мм; h1 - толщина листа на выходе из валков, мм. При этом дополнительно могут быть осуществлены технологические операции: в момент выхода из валков прокатываемого листа передний конец его отгибают вверх под углом y1=0,3…1,0° и прокатку листа продолжают под этим углом до выхода из валков заднего конца листа; используют прокатные валки по наивысшему классу чистоты поверхности, соответствующему RZ=0,04 микрона; при прокатке исключают любой контакт поверхности бочек валков с какой-либо деталью прокатной клети, а перед началом прокатки прокатный валок устанавливают таким образом, чтобы верхняя образующая бочки валка находилась на заданном уровне прокатки с погрешностью не более чем -0,02…+0,02 мм; на переднем и заднем концах прокатываемого листа выделяют технологические полоски шириной Lm для зажатия торцев листа; при прокатке (без снятия технологической смазки с поверхности прокатных валков) производят от двух до четырех проходов с относительным обжатием Е=15…20%; обеспечивают окружную скорость вращения у верхнего валка выше, чем у нижнего, а скорость движения выходящего из валков листа поддерживают равной окружной скорости верхнего валка с погрешностью не более чем -0,5…+0,5%; поверхность бочек прокатных валков перед прокаткой предварительно разогревают до заданной температуры 40…50°С, прокатку ведут в рекомендованном диапазоне скоростей прокатки, составляющем 0,2…0,6 м/с, заданную температуру поверхности бочек прокатных валков во время прокатки поддерживают путем варьирования скоростями прокатки в пределах рекомендованного диапазона; избыточное тепло, выделившееся при прокатке, отводят за счет внутреннего охлаждения прокатных валков, в качестве технологической смазки при прокатке зеркальных листов используют керосин и на прокатные валки наносят его на входе в них спрейерным методом с поддержанием на выходе из валков минимально возможной толщины слоя смазки на поверхности листа 0,03…0,05 мкм; по окончании прокатной операции лист в продолжение 4…6 секунд обдувают горячим воздухом; прокатанные листы укладывают в пачку с продольным смещением листов относительно друг друга на величину Lm, которую рассчитывают по формуле

где Lm - ширина технологической полоски в мм, b - ширина листа в мм, а между листами в пачке укладывают удлиненные прокладки из мягкой фланелевой ткани; по окончании прокатной операции все листы повторно перекладывают в пачку с обеспечением выравнивания вертикальности ее торцев, а при перекладке между листами укладывают укороченные прокладки из фланелевой ткани; при этом максимально допустимое количество листов в пачке определяют по эмпирической формуле

где L1 - длина листа в мм на выходе из валков; на листах, переложенных в пачку, узко сфокусированным лазерным лучом отрезают технологические полоски на переднем и заднем торцах листов; пачки зеркальных листов перемещают с зажатием их вертикально направленным и равномерно распределенным по поверхности листов усилием, равным весу перемещаемой пачки, и пачку готовых зеркальных листов помещают в атмосферу защитного газа.

Самыми низкими по высоте неровностями RZ=0,04 микрона обладает 14-й класс чистоты поверхности (по предыдущей классификации), при котором, в частности, появляется новый физический эффект - межмолекулярные силы взаимного притяжения между двумя сопряженными зеркальными поверхностями. Этот эффект используется, например, в «плитках Иогансона», которые, благодаря межмолекулярным силам, слипаются между собой. Именно такой класс чистоты и должна иметь поверхность бочек прокатных валков для получения заданной чистоты поверхности зеркальных листов.

Последовательность технологических операций при прокатке металлических листов с наивысшей зеркальностью представлена на следующих чертежах:

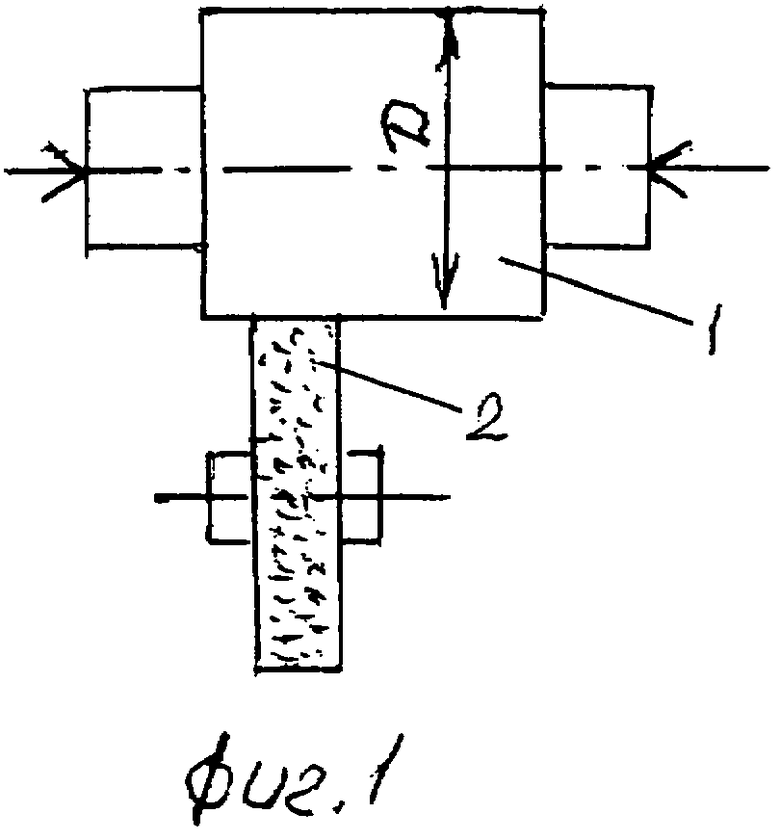

фиг.1 - подготовка прокатных валков,

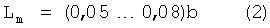

фиг.2 - установка валков в прокатную клеть,

фиг.3 - термообработка заготовки,

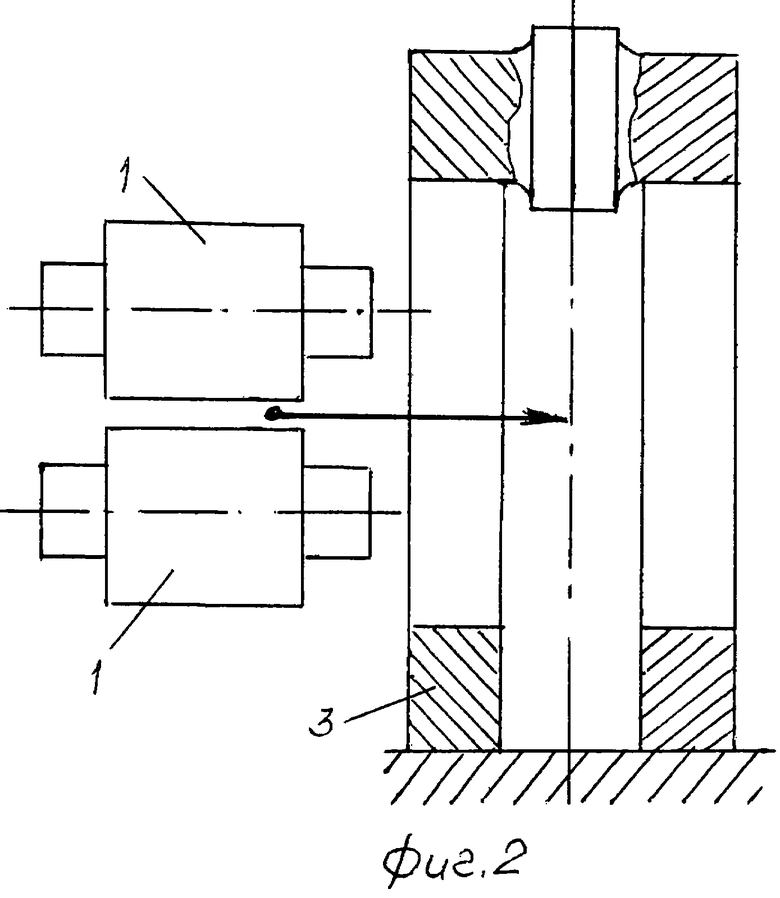

фиг.4 - прокатка листов,

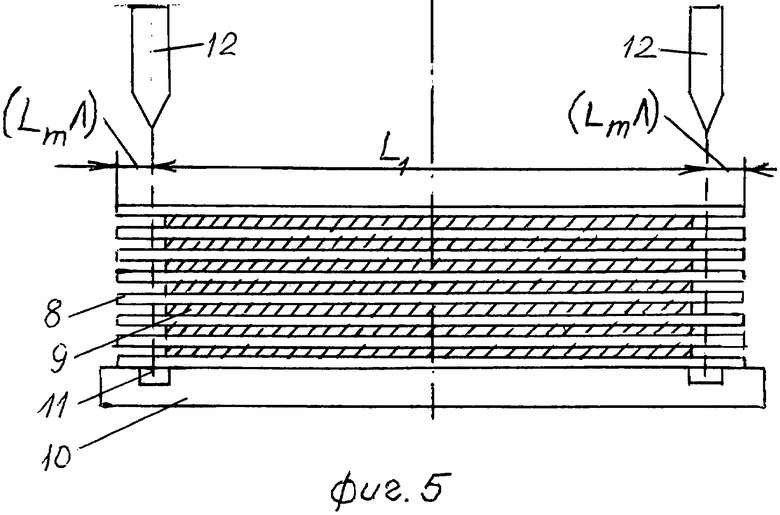

фиг.5 - укладка листов в пачку и обрезка их торцов,

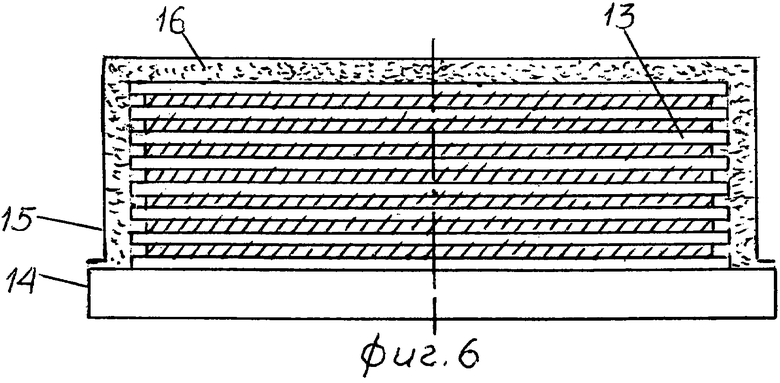

фиг.6 - помещение пачки в атмосферу защитного газа.

Осуществляется предлагаемый способ следующим образом:

а) подготовку прокатного валка 1 выполняют так: шлифовальным кругом 2 (фиг.1) производят черновое шлифование, заменяют его на круг с более мелкими зернами и производят промежуточное шлифование, затем устанавливают круг с еще более мелкими зернами; так выполняют 6-7 замен шлифовальных кругов, вплоть до полировального круга;

б) собранные с подушками валки 1 заваливают (устанавливают) в станину 3 прокатной клети (фиг.2); стрелкой показано направление движения валков в процессе завалки;

в) одновременно подготавливают заготовку шириной «в» для прокатки ее в зеркальные листы (фиг.3); для этого пачку заготовок 4 укладывают на подину 5 отжигательной печи и накрывают их колпаком 6;

г) заготовку 7 задают во вращающиеся валки 1, установленные в станине 3 (фиг.4); заготовка 7 при прокатке воздействует на валки 1 усилием «р», а к заднему и переднему концам заготовки приложены усилия натяжения Т0 и T1 соответственно (направление прокатки - слева на право);

д) готовые зеркальные листы 8 с проложенными между ними укороченными фланелевыми прокладками 9 уложены в пачку (фиг.5), которую помещают на промежуточный поддон 10, в котором выполнены технологические пазы 11; лазерными резаками 12 на переднем и заднем концах листов 7 удаляют технологические полоски, имеющие ширину (Lm), оставляя рабочую длину листа, равную L1;

е) готовую пачку 13 зеркальных листов укладывают на транспортировочный поддон 14 (фиг.6) и накрывают ее герметическим колпаком 15, который вместе с поддоном 14 образует пространство 16, предназначенное для заполнения его защитным газом.

Для рассмотрения предложенного способа изготовления зеркальных металлических листов можно выделить два варианта в зависимости от толщины прокатываемых листов:

- при толщине от 1,5 до 5 мм,

- при толщине от 0,3 до 1,5 мм.

В первом варианте прокатку осуществляют за два прохода с относительным обжатием 15…25% за каждый проход.

Заготовку, предназначенную для зеркального листа, подвергают светлому рекристаллизационному разупрочнительному отжигу. В таком виде ее задают во вращающиеся валки, предварительно установленные с заданным межвалковым зазором, и прокатывают в промежуточный лист.

В момент выхода переднего конца листа из валков его отгибают вверх на угол 0,3…1,0° и под этим углом продолжают прокатку листа вплоть до выхода его из валков.

В процессе всей прокатки листа к его переднему концу прилагают переднее натяжение T1, величину которого в зависимости от усилия прокатки и соотношения диаметра валков и толщины листа на выходе из валков рассчитывают по формуле (1).

Прокатные валки вращают с разными скоростями; в частности, окружная скорость вращения верхнего валка в 1,05…1,20 раза выше, чем нижнего, а для определения точного значения указанного соотношения скоростей, в каждом конкретном случае, обеспечивают равенство скоростей движения выходящего из валков листа и вращения верхнего валка.

При прокатке зеркальных листов необходимо соблюдать температурный режим прокатных валков; для этого поверхность бочек прокатных валков перед прокаткой предварительно разогревают до температуры 40…50°С, а в процессе прокатки эту температуру поддерживают за счет варьирования скоростью прокатки в заданном диапазоне скоростей 0,2…0,6 м/с, а при появлении избыточного тепла, выделившегося при прокатке, его из очага пластической деформации отводят за счет внутреннего охлаждения валков.

Прокатанный в первом проходе лист укладывают в пачку и сверху накрывают его удлиненной прокладкой из мягкой фланелевой ткани, которая оставляет на переднем торце листа открытую часть шириной Lm; эту величину рассчитывают по формуле (2). После прокатки второго листа его укладывают на первый, но со сдвигом в продольном направлении на ту же величину Lm.

Второй лист накрывают удлиненной прокладкой, так же, как и первый, оставляя открытым свободный конец листа. Остальные листы укладывают в пачку аналогично первым двум - со сдвигом на указанную величину для каждого из листов. Максимально допустимое количество листов в пачке определяют по формуле (3); так при длине листов L1=1700…6000 мм имеем Nmax=20…70 листов. Когда в пачке набирается Nmax листов, их зажимают усилиями, перпендикулярными плоскости листов и равными весу пачки. В таком виде пачка готова к транспортировке.

Пачку листов, подвергнувшихся первому проходу, переносят с выходной стороны прокатного стана на входную, предварительно повернув ее в горизонтальной плоскости на 180°.

Второй проход осуществляют так же, как и первый, в том числе в нем, как и в первом проходе, технологическую смазку подают на валки спрейерным методом, причем поступает она с входной стороны прокатной клети. Отличительной чертой второго прохода является то, что уложенный в пачку лист в продолжение 4…6 секунд обдувают горячим воздухом, разогретым до температуры 70…80°С, и предварительно прошедшим обработку в сушильной установке. Перед прокаткой каждого последующего листа с него снимают удлиненную фланелевую прокладку.

Поскольку и после второго прохода листы в пачке уложены с продольным сдвигом относительно друг друга, то для дальнейшей их обработки листы перекладывают в новую пачку, но уже с обеспечением вертикальности ее торцев. Так же как и в предыдущих случаях между листами укладывают прокладки из мягкой фланелевой ткани. Но эти прокладки выполнены укороченными для того, чтобы оставить открытыми оба конца листа: передний и задний на ширине, равной (2…3)Lm.

Все находящиеся в пачке листы одновременно обрезают по обоим торцам узко сфокусированными лазерными лучами на ширину технологических полосок (LmЛ) с учетом вытяжки «Л» листа при его прокатке. Затем пачку листов снова зажимают вертикальными усилиями, после чего ее помещают в атмосферу защитного газа. В таком виде пачка готова к хранению на складе и к доставке заказчику.

Главной отличительной чертой первого варианта способа изготовления зеркальных металлических листов является то, что прокатка носит нереверсивный характер. В отличие от первого во втором варианте способа имеет место реверсивная прокатка.

Во втором варианте способа прокатка производится также в два прохода, но в отличие от технологии, принятой в первом варианте, промежуточное пакетирование листов после первого прохода в нем не предусмотрено.

Новым во втором варианте является также и то, что помимо приложения к листу переднего натяжения в виде продольной силы T1, совпадающей по направлению с направлением прокатки, к заднему концу листа приложено заднее натяжение Т0, направление которого противоположно направлению прокатки. Так обстоит дело в первом проходе.

Во втором проходе направление вращения валков реверсируют и силы Т0 и T1 меняются своими местами: сила Т0 становится передним натяжением и совпадает по направлению с направлением прокатки, а сила T1 превращается в заднее натяжение и по своему направлению становится противоположной направлению прокатки.

Такая технология применяется при прокатке зеркальных листов, имеющих толщину 0,3…1,5 мм.

Возможно введение термообработки заготовки для умягчения структуры материала, а также при необходимости осуществляют осветление поверхности металла.

В обоих вариантах длина готового листа ограничивается практически только длиной производственного пролета, которую можно выделить под установку линии прокатного стана, а готовый лист после прокатки можно порезать на мерные длины вне линии прокатного стана.

Все вышеперечисленные особенности технологии изготовления зеркальных металлических листов направлены на получение чистоты поверхности листа, соответствующей 13-му классу чистоты (RZ=0,08 микрона, причем высота неровностей поверхности не должна превышать заданной величины RZ в любой точке верхней поверхности готового листа) с обеспечением высшей - по «А» классу плоскостности листа.

В обоих вариантах способа изготовления зеркальных металлических листов имеется ввиду, что зеркальной является только одна сторона листа - а именно верхняя.

Для получения класса чистоты поверхности зеркального листа RZ=0,08 микрона, чистота поверхности бочки прокатного валка должна быть, как известно, на один класс выше, т.е. должна соответствовать классу чистоты RZ=0,04 микрона.

В настоящее время наивысший класс чистоты поверхности RZ=0,04 микрона металлических изделий уже достигнут при изготовлении так называемых «плиток Иогансона». Однако там он получен как результат длительной ручной обработки указанных плиток. В данной работе поставлена задача: наивысший класс чистоты поверхности прокатного валка получить промышленным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2009 |

|

RU2426612C2 |

| СПОСОБ ШТУЧНОЙ ПРОКАТКИ ЛИСТОВОЙ ПРОДУКЦИИ | 2012 |

|

RU2490078C1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2544728C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ БОЧЕК ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2455093C2 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ ПРОДУКЦИИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2466807C1 |

| СПОСОБ ПОДАЧИ СМАЗОЧНОГО МАСЛА В ПРОЦЕССЕ ХОЛОДНОЙ ПРОКАТКИ | 2005 |

|

RU2351419C1 |

| Способ производства холоднокатаных полос | 1990 |

|

SU1736649A1 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 2002 |

|

RU2228809C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ГОРЯЧЕКАТАНОЙ ПРОДУКЦИИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2466806C1 |

Изобретение относится к области металлургии и может быть использовано для изготовления зеркальных металлических листов с наивысшей степенью чистоты поверхности. Способ изготовления зеркальных металлических листов включает подготовку прокатных валков, установку валков в прокатную клеть, термообработку заготовки, прокатку листов с приложением к переднему концу листа усилия, определяемого диаметром бочки прокатного валка и толщиной прокатанного листа. Предпочтительно при выходе листа из валков его отгибать под углом 0,3…1,0° и продолжать прокатку под этим углом до выхода заднего конца листа из валков. Целесообразно поддерживать окружную скорость вращения верхнего валка большую, чем нижнего, а скорость выхода листа из валков - равной окружной скорости верхнего валка. Предпочтительно также вести прокатку в диапазоне скоростей 0,2…0,6 м/с, а температуру поверхности бочек прокатных валков поддерживать 40…50°С варьированием скоростей прокатки. Обеспечивается получение зеркальных металлических листов по классу чистоты поверхности RZ=0,08 микрона и плоскостности по высшему «А» классу одновременно. 24 з.п. ф-лы, 6 ил.

1. Способ изготовления зеркальных металлических листов, включающий подготовку прокатных валков, установку валков в прокатную клеть, термообработку заготовки, прокатку листов, обрезку листов и укладку их в пачки, отличающийся тем, что к переднему концу прокатываемого листа прикладывают продольное усилие, совпадающее с направлением прокатки, величину которого рассчитывают по формуле

где T1 - усилие переднего натяжения листа, кгс;

Р - усилие прокатки, кгс;

D - диаметр бочки прокатного валка, мм;

h1 - толщина листа на выходе из валков, мм.

2. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что используют прокатные валки с классом чистоты поверхности, соответствующим RZ=0,04 мкм.

3. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что при установке валков в прокатную клеть уровень прокатки устанавливают с погрешностью не более чем -0,02…+0,02 мм.

4. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что прокатку осуществляют без снятия технологической смазки с поверхности прокатных валков.

5. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что на переднем и заднем концах прокатываемого листа выделяют технологические полоски шириной Lm для зажатия торцев листа, которую рассчитывают по формуле

где b - ширина прокатываемого листа, мм.

6. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что прокатная операция включает от двух до четырех проходов с относительным обжатием Е=15…20%.

7. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что окружная скорость вращения верхнего валка в 1,05…1,20 раза выше, чем у нижнего валка.

8. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что скорость движения выходящего из валков листа равна окружной скорости верхнего валка с погрешностью не более чем -0,5…+0,5%.

9. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что поверхность бочек прокатных валков перед прокаткой предварительно разогревают до заданной температуры 40…50°С.

10. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что прокатку производят с исключением любого контакта поверхностей бочек валков с другими деталями прокатного стана.

11. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что прокатку ведут в рекомендованном диапазоне скоростей прокатки 0,2…0,6 м/с.

12. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что заданную температуру поверхности бочек прокатных валков во время прокатки поддерживают путем варьирования скоростями прокатки в пределах рекомендованного диапазона.

13. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что избыточное тепло, выделившееся при прокатке, отводят за счет внутреннего охлаждения прокатных валков.

14. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что в качестве технологической смазки при прокатке зеркальных листов используют керосин.

15. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что технологическую смазку на прокатные валки наносят на входе в них спрейерным методом с получением слоя смазки на поверхности листа при выходе из валков толщиной 0,03…0,05 мкм путем регулирования расхода технологической смазки при подаче ее на прокатные валки.

16. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что в последнем проходе лист в продолжение 4…6 с обдувают горячим воздухом.

17. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что в момент выхода из валков прокатываемого листа передний конец его отгибают вверх на угол y1=0,3…1,0°, при этом прокатку листа продолжают под углом y1 до выхода из валков заднего конца листа.

18. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что прокатанные листы укладывают в пачку с продольным смещением листов относительно друг друга на величину Lm.

19. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что максимально допустимое количество листов в пачке определяется по эмпирической формуле

где L1 - длина листа на выходе из валков, мм.

20. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что между листами в пачке укладывают удлиненные прокладки из мягкой фланелевой ткани.

21. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что по окончании прокатной операции все листы повторно перекладывают в пачку с обеспечением вертикальности ее торцев.

22. Способ изготовления зеркальных металлических листов по п.21, отличающийся тем, что при перекладке между листами укладывают укороченные прокладки из фланелевой ткани.

23. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что на листах, переложенных в пачку, узкосфокусированным лазерным лучом отрезают технологические полоски на переднем и заднем торцах листов.

24. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что перед перемещением пачки зеркальных листов ее зажимают усилием, вертикально направленным и равномерно распределенным по поверхности листа, которое равно весу перемещаемой пачки.

25. Способ изготовления зеркальных металлических листов по п.1, отличающийся тем, что пачку готовых зеркальных листов помещают в атмосферу защитного газа.

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ С ЗЕРКАЛЬНОЙ ПОВЕРХНОСТЬЮ | 1993 |

|

RU2048217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТИТАНОВЫХ ЛИСТОВ С ПОВЫШЕННЫМИ ЗАЩИТНО-ДЕКОРАТИВНЫМИ СВОЙСТВАМИ | 2006 |

|

RU2312172C1 |

| Способ полистной прокатки | 1987 |

|

SU1444004A1 |

Авторы

Даты

2011-11-27—Публикация

2010-04-08—Подача