Изобретение относится к прокатному производству, в частности к производству холоднокатаных полос.

Одной из проблем современного производства холоднокатаных полос является снижение расхода металла за счет уменьшения продольной разнотолщинности полос, т.е. уменьшения толщины их концевых участков, прокатываемых на непрерывных или реверсивных станах без обжатия.

Известен способ производства полос, в котором горячекатаные полосы с разматы- вателя травильной линии подают к правильной машине для правки, затем отрезают дефектные утолщенные участки, производят стыковую сварку заднего конца предыдущей полосы и переднего конца последующей полосы, зачистку грата, дальнейшую обработку на травильной линии и холодную прокатку на непрерывном и реверсивном станах. Для обеспечения качественной сварки торцов от концевых участков полос отрезают куски длиной 2-6 м. При

этом, от переднего конца рулона удаление металла обусловлено его неровностью, наличием утолщения и дефектов сталеплавильного производства, а от заднего конца - удаление части полосы обусловлено, главным образом, его утолщением по сравнению с номинальной толщиной остальной длины полосы и толщиной переднего конца последующей полосы, идущей на стыковку. При этом необходимо обеспечить мини- . мальную разнотолщинность полос на состыкованном участке. В противном случае при холодной прокатке полос на непрерывном стане наличие разнотолщинности состыкованных полос будет приводить к разрыву сварного шва, повреждению валков, увеличению расхода металла за счет выпуска из стана утолщенных полос, снижению производительности стана.

Кроме того, по опытным данным длина утолщенных концов горячекатаных полос составляет 2-8% от длины полосы. Следовательно, при длине полос 1000 м длина утолVIСО

о

к

ю

щенных концевых участков будет 20-80 м. Таким образом, после отрезки перед сваркой 2-6-метровые полосы еще остается достаточная длина утолщенных участков, которые в дальнейшем образуют наследст- венную разнотолщинность холоднокатаных полос. Передний и задний концы горячекатаных полос на непрерывном стане требуют дополнительного обжатия, что не всегда оказывается возможным. Все это приводит к увеличению расхода металла при производстве холоднокатаных полос.

Известен способ непрерывной прокатки полос, включающей стыковую сварку полос, индикацию сварного шва при подходе его к стану, уменьшение скорости прокатки по сравнению с установившейся и дополнительное обжатие полосы при прохождении участка шва через стан одновременно во всех клетях стана в течение всего времени прохождения участка шва через стан на величину: в первой клети -Дпд (0,07-0,12) Ah во второй клети -Ад2 (0,2-0,25) Aha, а в каждой последующей клети относительное дополнительное обжатие 5i Апд|/ A hi уменьшают в 1,31-1,92 раза по сравнению с предыдущей клетью (где Ahi, Aha - абсолютные обжатия полосы соответственно в первой и второй клетях при установившемся процессе прокатки).

Предложенный способ обеспечивает уменьшение толщины готовой полосы на участке шва на 0,03-0,05 мм, но не обеспечивает интенсивного деформирования концевых участков, которые прокатываются без натяжения. Таким образом, концевые участки холоднокатаных полос имеют толщину на 0,5 -0,6 мм выше номинальной толщины полосы, а длина утолщенных участков равна 50-60 м. Это приводит к повышенному рас- ходу металла.

Наиболее близким к предлагаемому является способ производства холоднокатаных полос, включающий обработку горячекатаной полосы в линии непрерывно- го травильного агрегата с обжатием полосы в прокатной клети кварто и последующую холодную прокатку.

Однако обжатие горячекатаной полосы по всей длине не устраняет в дальнейшем продольную раэнотолщинность на конечной полосе.

Цель изобретения - снижение расхода металла за счет уменьшения толщины концевых участков горячекатаных полос.

Поставленная цель достигается тем, что в способе производства холоднокатаных полос, включающем стыковую сварку концевых частей полос, прокатку сваренных полос перед травлением, травление и последующую холодную прокатку на непрерывном стане с размоткой рулонов на разматывате- ле перед задачей в стан, концевые части свариваемых полос обжимают перед стыковой сваркой с величиной относительного обжатия 15-30%, протяженность которых определяют из зависимости

U Lo + Li

//Ж,

h,

где - длина переднего и заднего концов полосы;

LO - расстояние между осями разматы- вателя до первой клети стана холодной прокатки;

hi и hi - соответственно толщины полосы после первой и последней клетей стана.

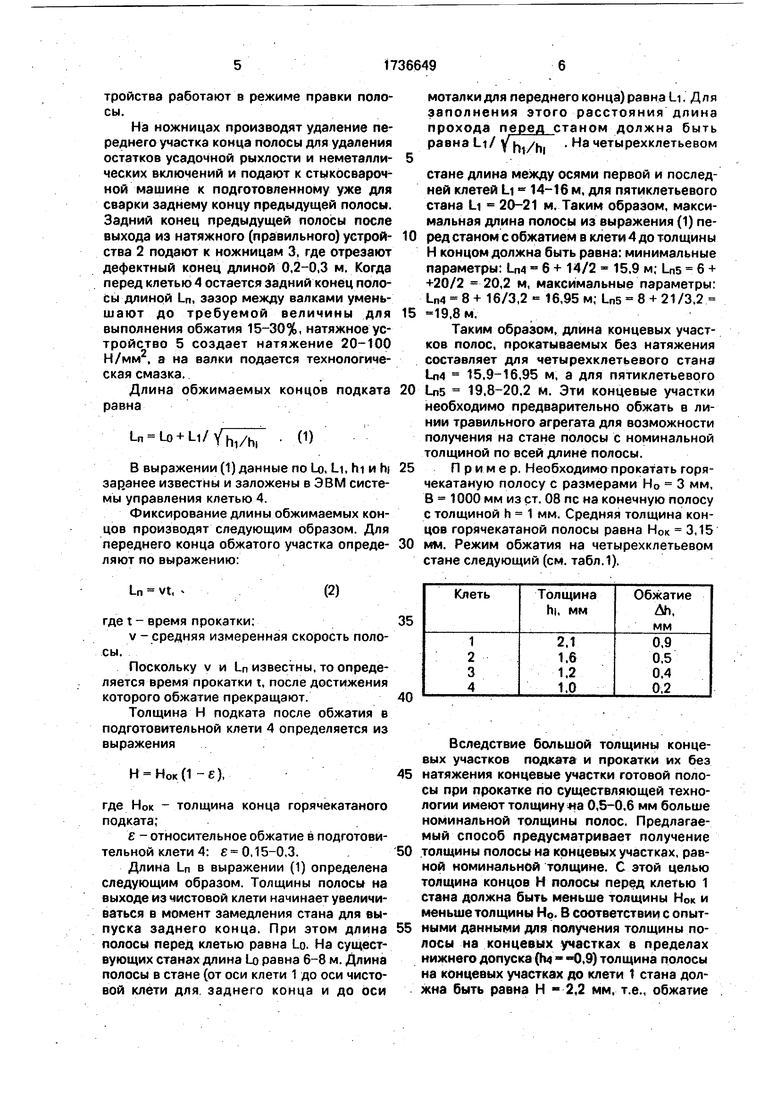

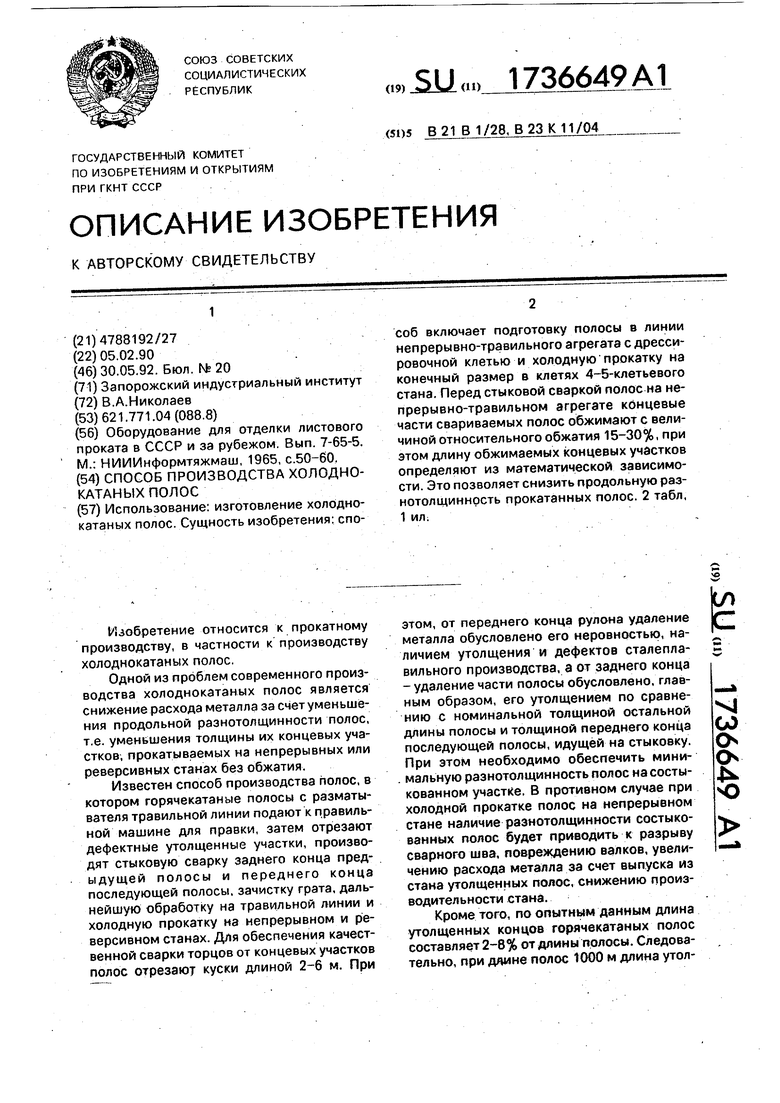

На чертеже представлено расположение оборудования входного участка непрерывного травильного агрегата.

Участок содержит разматыватель 1, который подает полосу к натяжному устройству 2, летучие ножницы 3 для удаления дефектного переднего конца полосы на длине 0,2-0,3 м, клеть кварто 4 для деформации концевых участков, натяжное устройство 5, ножницы 6 перед стыкосварочной машиной 7, гратосниматель 8, тянущие ролики 9, направление движения полосы 10 на дальнейшую обработку.

Способ осуществляют следующим образом.

Охлажденный рулон горячекатаной полосы подают на разматыватель 1 и заправляют конец полосы 10 в натяжное устройство 2. На ножницах 3 отрезают дефектный передний конец полосы на длине 0,2-0,3 м и задают в клеть кварто 4 для обжатия переднего конца на величину 15-30% от исходной толщины полосы (Н) и на длине

Ln Lo + Li/

. Во время прокатки

натяжное устройство 2 создает натяжение полосы в пределах20-100 Н/мм2, а на валки подается используемая в цехе технологическая смазка, обеспечивающая снижение сил трения в очаге деформации. После прокатки длины полосы на участке Ln зазор между валками увеличивают на размер большей толщины горячекатаной полосы для свободного прохода ее без обжатия, а технологическую смазку отключают. Во время обжатия конца полосы клеть 4 работает в автоматическом режиме управления, а натяжные устройства работают в режиме правки полосы.

На ножницах производят удаление переднего участка конца полосы для удаления остатков усадочной рыхлости и неметалли- ческих включений и подают к стыкосвароч- ной машине к подготовленному уже для сварки заднему концу предыдущей полосы. Задний конец предыдущей полосы после выхода из натяжного (правильного) устрой- ства 2 подают к ножницам 3, где отрезают дефектный конец длиной 0,2-0,3 м. Когда перед клетью 4 остается задний конец полосы длиной Ln, зазор между валками уменьшают до требуемой величины для выполнения обжатия 15-30%, натяжное устройство 5 создает натяжение 20-100 Н/мм2, а на валки подается технологическая смазка.

Длина обжимаемых концов подката равна

Ln Lo + Li/

(1)

В выражении (1) данные по Lo, Li, hi и hi заранее известны и заложены в ЭВМ системы управления клетью 4.

Фиксирование длины обжимаемых концов производят следующим образом. Для переднего конца обжатого участка определяют по выражению:

0 5

0

5

0

моталки для переднего конца) равна Li. Для заполнения этого расстояния длина прохода перед станом должна быть равна Li/ YhT/hi а четырехклетьевом

стане длина между осями первой и последней клетей Li 14-16 м, для пятиклетьевого стана LI 20-21 м. Таким образом, максимальная длина полосы из выражения (1) перед станом с обжатием в клети 4 до толщины Н концом должна быть равна: минимальные параметры: 6 + 14/2 - 15,9 м; Lns 6 + +20/2 20,2 м, максимальные параметры: LM - 8 + 16/3,2 - 16,95 м; Lns - 8 + 21/3.2 19,8 м.

Таким образом, длина концевых участков полос, прокатываемых без натяжения составляет для четырехклетьевого стана Ln4 15,9-16,95 м, а для пятиклетьевого Lns 19,8-20,2 м. Эти концевые участки необходимо предварительно обжать в линии травильного агрегата для возможности получения на стане полосы с номинальной толщиной по всей длине полосы.

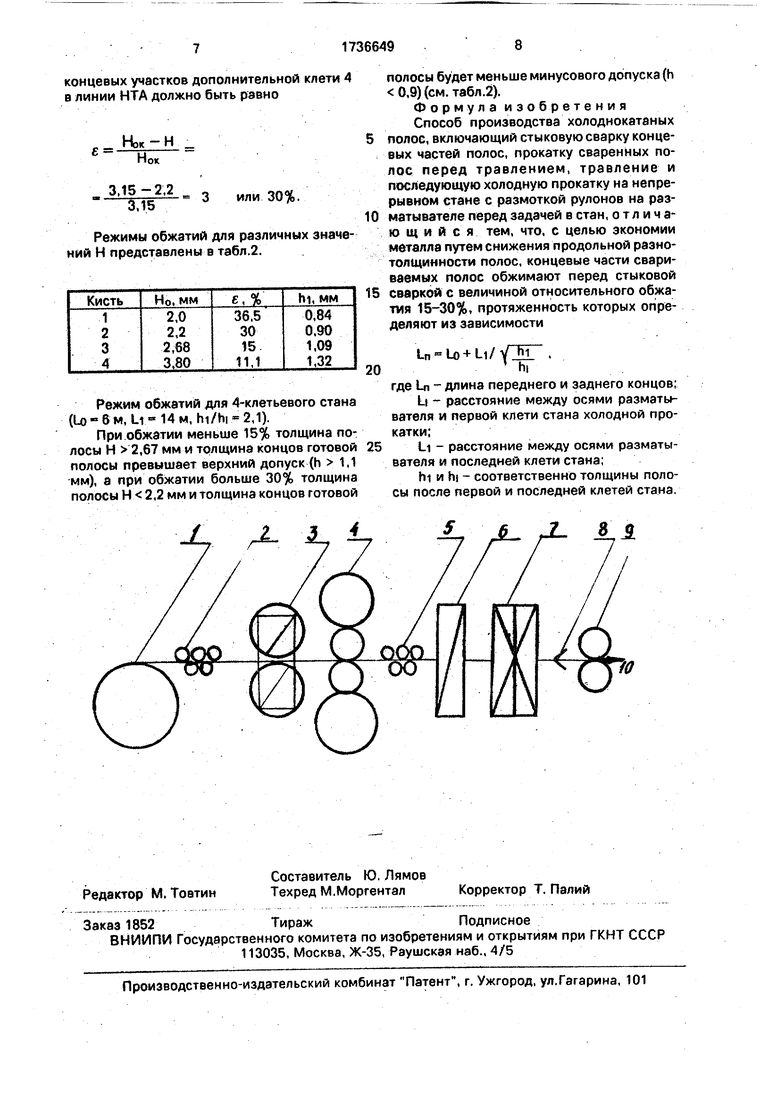

Пример. Необходимо прокатать горячекатаную полосу с размерами Н0 3 мм, В 1000 мм из ст. 08 пс на конечную полосу с толщиной h 1 мм. Средняя толщина концов горячекатаной полосы равна Н0к 3,15 мм. Режим обжатия на четырехклетьевом стане следующий (см. табл.1).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки сварного шва при получении подката для холоднокатаных листов | 1983 |

|

SU1348114A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОГО ПОДКАТА ДЛЯ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2224029C2 |

| Способ обработки сварного шва | 1975 |

|

SU536025A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2090276C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ КАТАНОЙ ПОЛОСЫ | 1984 |

|

SU1193867A1 |

| Способ обработки сварного шва | 1978 |

|

SU734300A1 |

| СПОСОБ ХОЛОДНОЙ НЕПРЕРЫВНОЙ ПРОКАТКИ ШИРОКОПОЛОСНОЙ СТАЛИ | 2012 |

|

RU2506131C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОЛОС | 2003 |

|

RU2350415C2 |

| СИСТЕМА И СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ЛИСТОВ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2017 |

|

RU2746876C1 |

| Способ изготовления металлической сварной полосы | 1980 |

|

SU933132A1 |

Использование: изготовление холоднокатаных полос. Сущность изобретения: способ включает подготовку полосы в линии непрерывно-травильного агрегата с дрессировочной клетью и холодную прокатку на конечный размер в клетях 4-5-клетьевого стана. Перед стыковой сваркой полос на непрерывно-травильном агрегате концевые части свариваемых полос обжимают с величиной относительного обжатия 15-30%, при этом длину обжимаемых концевых участков определяют из математической зависимости. Это позволяет снизить продольную раз- нотолщиннрсть прокатанных полос. 2 табл, 1 ил.

U - vt,

(2)

где t - время прокатки;

v - средняя измеренная скорость полосы.

Поскольку v и Ln известны, то определяется время прокатки t, после достижения которого обжатие прекращают.

Толщина Н подката после обжатия в подготовительной клети 4 определяется из выражения

Н Н0к(1-Е),

где Но - толщина конца горячекатаного подката;

Ј - относительное обжатие в подготовительной клети 4: ,15-0,3.

Длина Ln в выражении (1) определена следующим образом. Толщины полосы на выходе из чистовой клети начинает увеличиваться в момент замедления стана для выпуска заднего конца. При этом длина полосы перед клетью равна LO. На существующих станах длина LQ равна 6-8 м. Длина полосы в стане (от оси клети 1 до оси чистовой клети для заднего конца и до оси

35

40

5

0

5

Вследствие большой толщины концевых участков подката и прокатки их без натяжения концевые участки готовой полосы при прокатке по существляющей технологии имеют толщину-на 0,5-0.6 мм больше номинальной толщины полос. Предлагаемый способ предусматривает получение толщины полосы на концевых участках, равной номинальной толщине. С этой целью толщина концов Н полосы перед клетью 1 стана должна быть меньше толщины Нок и меньше толщины Но. В соответствии с опытными данными для получения толщины полосы на концевых участках в пределах нижнего допуска (гц - 0,9) толщина полосы на концевых участках до клети 1 стана должна быть равна Н - 2,2 мм, т.е., обжатие

концевых участков дополнительной клети 4 в линии НТА должно быть равно

Ј - Нрк - Н Нок

3|1Э.Г52 2 - 3 или 30%.

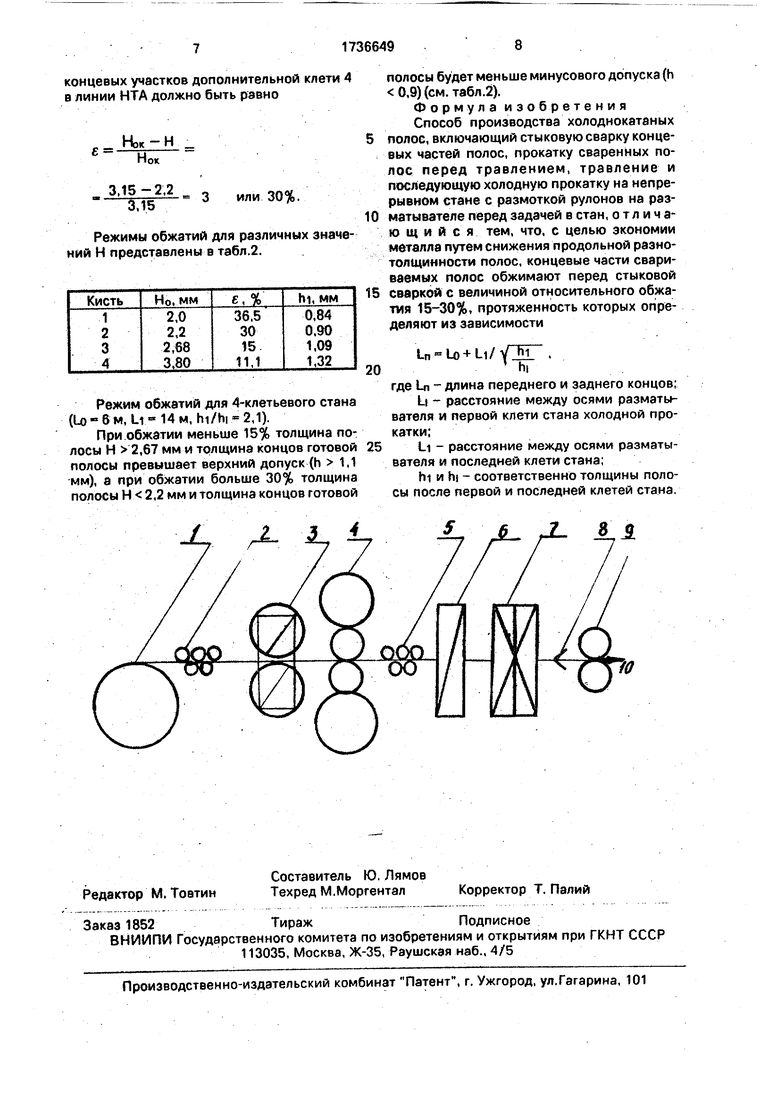

Режимы обжатий для различных значений Н представлены в табл.2.

Режим обжатий для 4-клетьевого стана (Lo-бм, L1-14M, hi/hi-2,1).

При обжатии меньше 15% толщина полосы Н 2,67 мм и толщина концов готовой полосы превышает верхний допуск (h 1,1 мм), а при обжатии больше 30% толщина полосы Н 2,2 мм и толщина концов готовой

полосы будет меньше минусового допуска (h 0,9) (см. табл.2).

Формула изобретения Способ производства холоднокатаных

полос, включающий стыковую сварку концевых частей полос, прокатку сваренных полос перед травлением, травление и последующую холодную прокатку на непрерывном стане с размоткой рулонов на рэзматывателе перед задачей в стан, отличающийся тем, что, с целью экономии металла путем снижения продольной разно- толщинности полос, концевые части свариваемых полос обжимают перед стыковой

сваркой с величиной относительного обжатия 15-30%, протяженность которых определяют из зависимости

Ln°lo + Li/y hi . ht

где Ln -длина переднего и заднего концов;

LI - расстояние между осями разматы- вателя и первой клети стана холодной прокатки;

Li - расстояние между осями разматы- вателя и последней клети стана;

hi и hi - соответственно толщины полосы после первой и последней клетей стана.

| Оборудование для отделки листового проката в СССР и за рубежом | |||

| Вып | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| М.: НИИИнформтяжмаш, 1965, с.50-60 | |||

Авторы

Даты

1992-05-30—Публикация

1990-02-05—Подача