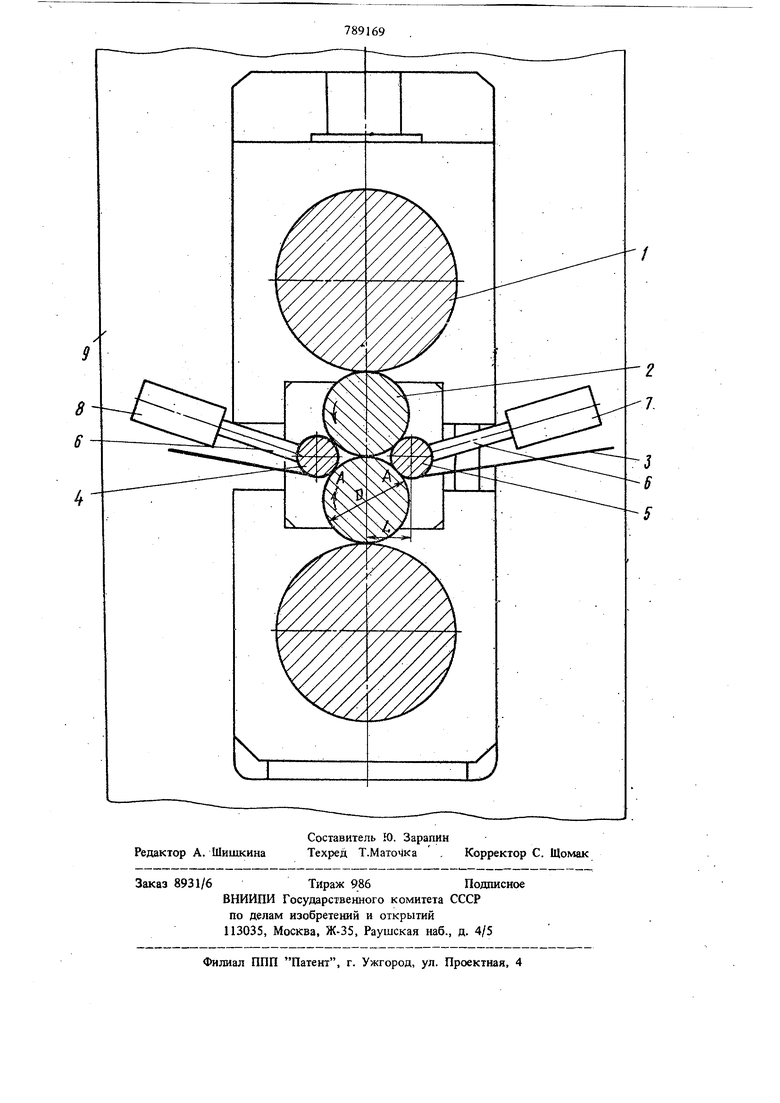

Изобретение относится к прокатному производству. Известное устройство уменьшения поперечной разнотолщинности, а вместе с этим повышения плоскостности полос, основано На уменьшении неравномерности деформации металла в межвалковом зазоре, что достигается использованием противоизгиба рабочих или опорных валков 1. Основными недостатками этого устройства являются необходимость приложения дополнительного усилия к шейкам валков и их подши никам , составляющего 10-20% от действуюшего усилия прокатки, и снижение зффекта воздейств1ия протиеоизгиба при прокатке на данном стане узких полос. В стане MKW, с целью регулирования межвал кового зазора, клеть оборудована системой из двух последовательно расположенных валков с приводом для прогиба рабочего валка 2. Однако в связи со сложностью конструкции клети и низкой Износостойкостью рабочих валков, вследствие их небольшого диаметра, эти станы не нашли широкого применения при массовой прокатке углеродистого металла. Известна клеть стана для прокатки полосы, включаюшая рабочие и опорные валки, а также воздействуюшие на полосу ролики с приводом их перемешения. Под влиянием перемещающихся роликов увелищваются упругая деформация по длине соответствующих участков ширины полосы и величины растягивающих продольных напряжений, которые снижают контактные нормальные напряжения в локальных участках ширины очага деформации, уменьшают сплющивание рабочих валков и увеличивают высотное обжатие, обеспечивают устранение неравномерности деформаций и уменьшение неплоскостности полосы 3. Однако устройство, вследствие ограниченного перемещения отдельных роликов, не обеспечивает прижатия полосы к рабочему валку по всей ее ширине-, кроме того, оно устанавливается вдали от рабочих валков, что обусловливает снижение зффекта управления полем напряжений по ширине полосы, а следовательно, и ка378чеством полос, и отсутствие эффекта снижения расхода электроэнергии. Цель изобретения - повышение планшетности полосы. Поставленная цель достигается тем, что воздействующие 1Ю полосу ролики установлены относительно вертикальной плоскости рабочих валков по обе стороны на расстоянии 0,3-1,5 диаметра рабочего валка, при этом образующие бочек роликов выполнены профилированными и эквидистантными. Ролик на входе полосы выполнен , а ролик на выходе полосы выполнен вогнутым. На чертеже показан общий вид клети. Прокатная клеть имеет опорные 1 и рабочие 2 валки, деформирующие полосу 3. Прижимные ролики 4 и 5 укреплены в опорах штоков 6 гидравлических приводов 7 и 8, укрепленных навнутренних поверхностях стоек 9 обоих стаНИИ. Длина роликов соответствует длине рабочих валков, а образующие бочек роликов изготовлены профилированными. В процессе прокатки полоса прижимается роликами к рабочему валку. При натяжении полосы между клетями в пределах 30-50 тс и отношении диаметров ролика (d) и валков (D) в пределах 0,15-0,50 усилие прижатия полосы к валкам составляет 2-5 тс. Действие переднего и заднего роликов на условия деформирования полосы между валками имеет общие и инди1зидуальные признаки. Работой гидроприводов 7 и 8 управляет авто матическая система (АСУГ), связанная с системой контроля плоскости (СКП) полосы при по мощи датчиков известной конструкции (магнитоанизотропные, секционные роликовые тензометрические датчики). Воздействие на полосу роликами с профилирован1гыми бочками обеспечивает получение заданной эпюры распределения продольных растягивающих напряжений по цшрине полосы. При выпуклом профиле бочки ролика максимальны растягивающие напряжения возникают в средней части ширины полосы, .а минимальные - на при кромочных участках. При вогнутом профиле максимальные напряжения действуют на кромках, а Минимальные в середине. Разница в напряжениях в середине и на кромках полосы максимальна при предельном выдвижении роли ка (точка А на чертеже). Отсутствие влияния ролика на напряженное состояние имеет место в том случае, когда его поверхность не контак тирует с полосой. Для обеспечения воздействия на любую форму прокатываемой полосы ролик 4 изготавливают с выпуклым профилем образующей бочки, а ролик 5 с вогнутым профиле Если имеющаяся неравномерность деформации в валках вызывает появление коробоватос ти готовой полосы, когда растягивающие напря ения минимальные в середине щирины полосы (разница в напряжениях положительная), СКП ыдает команду в АСУГ-7 с вогнутым роликом 5 для отклонения полосы от горизонтали в наравлении к валкам. При этом напряжения на ромках возрастают, обеспечивая тем Самым уменьшение радиального сплющивания валков увеличение обжатия и вытяжки металла на этих участках ширины полосы. Перемещение ролика прекращается при поступлении сигнала от СКП о выравнивании напряжений по щирине полосы. В случае появления в готовой полосе волнистости (разница в напряжениях по ширине Ьолосы отрицательная) СКП выдает команду в АСУГ-6 и ролик 4 перемещает полосу в направле1ШИ валка до выравнивания напряжений в готовой полосе. Прижатие полосы к валку перед входом в очаг деформации позволяет получить дополнительный эффект, выражающийся в снижении суммарного крутящего момента прокатки на 3-10% в данной клети, а, следовательно, и пропорциональное снижение расхода электроэнергии на прокатку. Уменьшение крутящего момента обусловлено снижением влия-ния сил трения в очаге деформации вследствие увеличения толщины слоя смазки на валке, в сторону которого отклонена полоса. Испытания прокатной клети выполняют на лабораторной модели с диаметром рабочих валков 100 мм и окружной скоростью 0,28 м/с. Ролики диаметром 20 мм прижимают к полосе при помощи пружин . Ролик, установленный перед валками, имеет бочку с выпуклостью 0,5 мм, а второй - вогнутость 0,5 мм. Полосы из свинца с размерами 1,0x70x600 мм прокатывают с натяжением 20 кгс. Для получения волнистости краевые участки полосы шириной по 15 мм смазывают тонким слоем эмульсола, а для получения коробоватости смазывают среднюю часть поЛосьь шириной 35 мм. Первую половину длины полосы прокатывают с регулированием ее формы роликами, т.е. с наклоном полосы на угол i, а вторую - - без наклона (f 0). При прокатке полос с волнистостью кромок действует ролик 4, а коробоватостью - ролик 5. В процессе прокатки измеряют велчиину крутящего момента (М). Положение ролика относительно оси валков изменяют в пределах L 30-200 мм ( gp 0,30-2,0). После прокатки на участках длины полосы, прокатанные с регулированием и без регулирования плоскостности, измеряют величину а.мплитуды неплоскостности на специальной плите (Xi - амплитуда неплоскостности полосы без регулирования формы, Хз - амплитуда неплоскостности полосы с регулированием формы роликами).

По результатам опытов минимальное значени 0,30 определяется минимально возможным диаметром роликов с точки зрения их жесткости. При отношении g; 0,39 регулирующее воздействие роликов максимально. В результате их влияния практически полностью устраняется неплоскостность полосы. Хорошие результаты регулирования плоскостности наблюдаются при 0,65 и 1,0. Дальнейшее .увеличение -g снижает эффективность регулирующего воздействия роликов и при 2,0 снижение неплоскостности при регулировании роликами составляет приблизительно 15%.

При регулировании плоскостности роликом 4 наклон полосы на входе в валки создает условия для улучшения захвата смазки нижним валком и снижение при этом суммарного момента прокатки на ДМ 3-10%, по сравнению с прокаткой без наклона полосы.

Формула изобретения

1. Клеть стана для прокатки полосы, включающая рабочие и опорные валки, а также воздействующие на полосу ролики с приводом их перемещения, отличающаяся тем, что, с целью повышения планшетности полосы, воздействующие на полосу ролики установлены относительно вертикальной плоскости рабочих валков по обе стороны на расстоянии 0,3-1,5 диаметра рабочего валка, при этом образующие бочек роликов выполнены профилированными и эквидистантными.

2. Клеть по п. 1, отличающаяся тем, что ролик на входе полосы выполнен выпуклым, а ролик на выходе полосы выполнен вогнутым.

Источники информации, принятые во внимание при экспертизе

1.Рокотян Е. С., Рокотян С. Е. Энергоскловые параметры обжимных и листовых станов. Металлургия, 1968, с. 245.

2.Берман С. И. Прокатка листов и лент из тяжелых цветных металлов. Металлургая, 1977, с. 183.

3.Заявка ФРГ № 2219323, В 21 В 37/06, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОФИЛИРОВАНИЯ ВАЛКОВ ЧИСТОВОЙ ГРУППЫ КЛЕТЕЙ КВАРТО СТАНА ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2006 |

|

RU2319560C1 |

| Валковый комплект кварто | 1988 |

|

SU1516155A1 |

| Рабочий валок клети кварто широкополосного стана горячей прокатки,комплект рабочих валков клети кварто широкополосного стана горячей прокатки и способ калибровки комплектов рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки | 1985 |

|

SU1424889A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС ПРИ ПРОКАТКЕ | 2008 |

|

RU2386491C2 |

| Комплект рабочих валков | 1987 |

|

SU1503912A1 |

| Способ горячей прокатки полос на широкополосном стане | 1987 |

|

SU1588448A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| Способ прокатки полос | 1990 |

|

SU1761314A1 |

| Способ профилирования рабочих валков чистовой группы клетей широкополосного стана | 1988 |

|

SU1537339A1 |

| Валковый узел прокатной клети кварто | 1990 |

|

SU1733136A1 |

Авторы

Даты

1980-12-23—Публикация

1979-01-26—Подача