Область техники, к которой относится изобретение

Изобретение относится к общей области термомеханической контролируемой прокатки металлических слябов в листы или полосы в прокатном стане, в частности к технологии, известной как чередование, и к устройству для осуществления этой технологии.

Уровень техники в области изобретения

Термомеханическая контролируемая прокатка включает в себя прокатку металлических слябов, листов или полос при особых температурах, чтобы получить особые металлургические микроструктуры и механические свойства. Обычно она включает две или более стадий прокатки. Между двумя последовательными стадиями прокатки листы или полосы оставляют остывать на стадии охлаждения до определенной температуры, которая желательна для следующей стадии прокатки. Например, когда проводятся две стадии прокатки, сначала, на первой стадии прокатки, проводится ряд проходов при высокой температуре, а затем полученный лист или полоса остывает до определенной температуры на стадии охлаждения до начала второй стадии прокатки. Аналогично, в трехстадийной прокатке проводятся две стадии охлаждения, первая между стадией прокатки 1 и стадией прокатки 2, а вторая между стадией прокатки 2 и стадией прокатки 3.

Чтобы повысить производительность прокатного стана термомеханической контролируемой прокатки, используется технология чередования. Она состоит в одновременной обработке более одного металлического сляба, листа или полосы в прокатном стане.

Если технология чередования при термомеханической контролируемой прокатке не применяется, прокатка листа или полосы должна быть завершена, т.е. лист или полоса должны пройти все стадии прокатки, прежде чем может начаться прокатка другого, нового сляба. Когда лист или полоса охлаждаются между двумя стадиями прокатки на стадии охлаждения, прокатный стан полностью простаивает. Напротив, согласно технологии чередования, прокатка новых слябов уже начинается, когда лист или полоса, ранее прошедшие через стадию прокатки 1, остывают на стадии охлаждения. Тем самым, прокатный стан не всегда полностью простаивает на стадиях охлаждения одного листа или полосы, так как он в это время обрабатывает другие листы или полосы. Таким образом, с применением технологии чередования производительность прокатного стана существенно повышается. Характерным параметром термомеханической контролируемой прокатки в соответствии с технологией чередования является интенсивность чередования. Чтобы получить особый продукт термомеханической прокаткой по технологии чередования, для каждого обрабатываемого сляба партии применяется особая схема прокатки. Схема прокатки представляет собой последовательность и продолжительность всех стадий прокатки и стадий охлаждения, которые проводятся при обработке сляба в лист или полосу. Такая схема прокатки содержит по меньшей мере две стадии прокатки и стадии охлаждения между последовательными стадиями прокатки. Для схем прокатки с неравными длительностями стадий прокатки интенсивность чередования определяется как целое число, полученное округлением в меньшую сторону до целого числа наименьшего значения из группы, состоящей из частных от деления длительностей стадий охлаждения на длительность самой продолжительной стадии прокатки. Для схем прокатки с равными продолжительностями стадий прокатки интенсивность чередования определяется как целое число, полученное округлением в меньшую сторону до целого числа наименьшего значения из группы значений, состоящей из частных от деления продолжительностей стадий охлаждения на длительность стадии прокатки.

Например, в группе значений, состоящей из 2,30, 1,98 и 1,95, наименьшим значением является 1,95. 1,95, округленное в меньшую сторону до целого числа, есть 1. Следовательно, интенсивность чередования равна 1. Если наименьшее значение является целым числом, то целое число, определяющее интенсивность чередования, равно этому целому числу.

Например, для двухстадийной прокатки с равными продолжительностями стадий прокатки интенсивность чередования определяется как целое число, равное частному от деления длительности стадии охлаждения на длительность стадии прокатки, округленному в меньшую сторону до целого числа.

В наиболее распространенном способе чередования, листы или полосы на стадиях их охлаждения держат на тех же рольгангах, которые используются для прокатки.

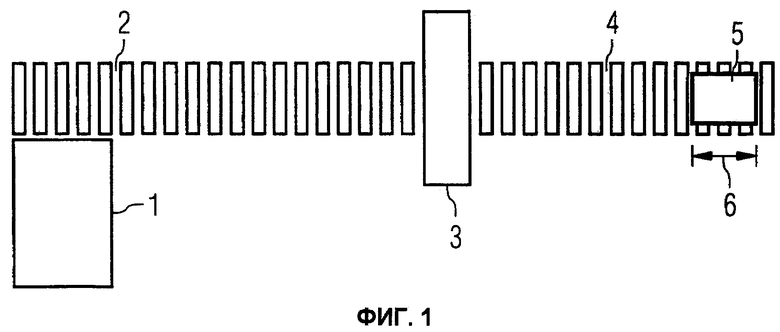

Такой способ показан на фигурах 1-6 на упрощенном виде сверху одноклетевого прокатного стана для двухстадийной прокатки листов с интенсивностью чередования два. Первый сляб для прокатки нагревается в печи 1 и затем выгружается на рольганг 2 и транспортируется в клеть 3 прокатного стана, где проводится ряд реверсивных проходов прокатки, пока не завершится его стадия прокатки 1. Полученный тем самым лист 5 движется по рольгангу 4 в положение хранения (накопитель) 6, где лист 5 находится в течение его стадии охлаждения. Фиг.1 показывает лист 5 в положении хранения 6.

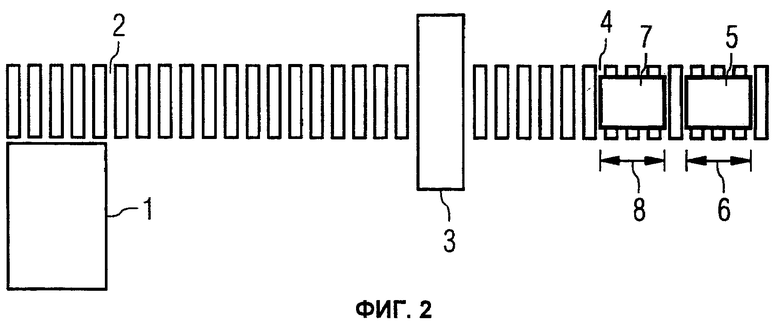

Затем из печи 1 выгружается второй сляб и прокатывается таким же образом, как и первый сляб, пока не завершится его стадия прокатки 1. Полученный тем самым лист 7 перемещается затем дальше по рольгангу 4 в положение хранения 8, где лист 7 находится в течение его стадии охлаждения. Фиг.2 показывает лист 7 в положении хранения 8.

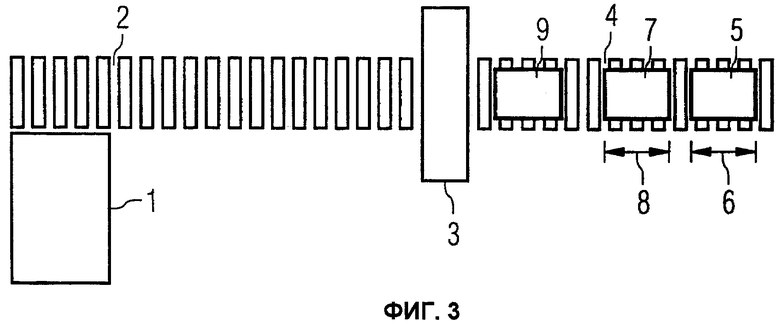

Затем из печи 1 выгружается третий сляб и прокатывается до завершения его стадии прокатки 1, давая лист 9. Фиг.3 показывает лист 9 после завершения стадии прокатки 1.

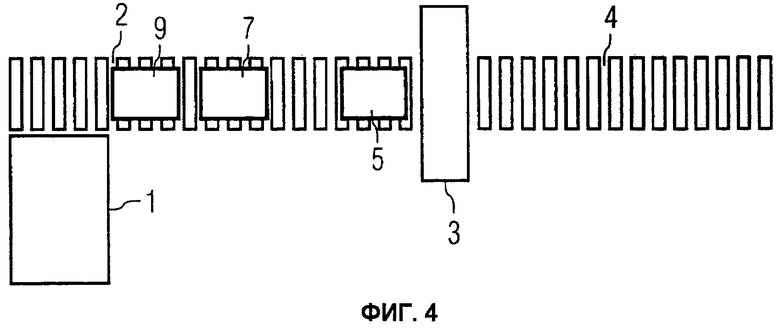

Затем все три листа переносятся рольгангами 4 и 2 назад во входную сторону клети 3 прокатного стана, и начинается стадия прокатки 2 с рядом реверсивных проходов прокатки для листа 5. Фиг.4 показывает положение листов 5, 7 и 9, когда началась стадия прокатки 2 для листа 5.

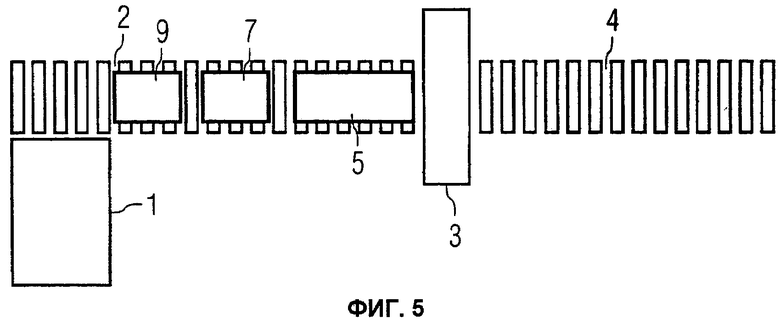

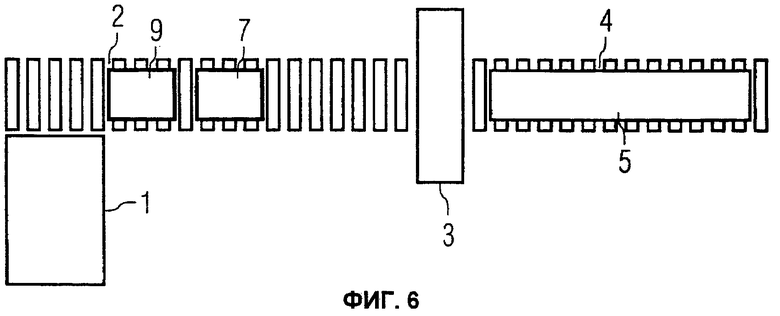

Фиг.5 показывает ситуацию после предпоследнего прохода прокатки для стадии прокатки 2 листа 5. Фиг.6 иллюстрирует ситуацию после последнего прохода листа 5.

Недостатком нахождения листов на стадиях их охлаждения на тех же рольгангах, которые использовались для прокатки, является дополнительная длина рольгангов и монтаж станины рольгангов, что необходимо, в отличие с термомеханической прокаткой без технологии чередования. В примере, показанном на фиг.5, интенсивность чередования равна двум, и требуется, чтобы рольганг 2 на входной стороне клети 3 прокатного стана имел длину, которая по меньшей мере равна удвоенной длине листов после стадии прокатки 1 плюс длина листа после предпоследнего прохода стадии прокатки 2. Рольганг 4 на выходной стороне клети 3 прокатного стана должен иметь длину, которая по меньшей мере равна большей из следующих двух величин: утроенная длина листов после стадии прокатки 1, длина листов после стадии прокатки 2.

Современные сорта листов часто требуют очень больших времен охлаждения, поэтому интенсивность чередования может составлять до двенадцати или даже больше. По аналогии с примером, показанным на фиг.1-6, для интенсивности чередования двенадцать рольганг на входной стороне клети прокатного стана должен был бы иметь длину, которая равна по меньшей мере двенадцати длинам листов после стадии прокатки 1 плюс длина листа на предпоследнем проходе стадии прокатки 2. При длине листа примерно десять метров после стадии прокатки 1, до 48 метров после предпоследнего прохода стадии прокатки 2 и до 50 метров после стадии прокатки 2, работа с интенсивностью чередования двенадцать потребовала бы рольганга длиной приблизительно 170 метров на входной стороне и 120 метров на выходной стороне клети прокатного стана, тогда как если термомеханическая контролируемая прокатка проводится без технологии чередования, было бы достаточно примерно 50 метров на каждой стороне.

Решение для нахождения листов во время их стадий охлаждения на более короткой полной длине прокатного стана указано в документе GB 1396946, который описывает секции рольгангов для бокового перемещения, которые могут перемещаться наружу вбок из линии прокатки. В начале стадии охлаждения лист помещается на один из рольгангов для бокового перемещения и затем перемещается поперек из линии в положение хранения. Это поперечное перемещение рольганга для бокового перемещения либо приносит охлажденный лист, готовый для следующей стадии прокатки, в линию прокатки, либо приводит пустой рольганг для бокового перемещения назад в линию прокатки. Так как листы хранятся не в ряд, а бок о бок друг с другом, требуемая длина рольгангов и монтаж значительно сокращаются. Однако, чтобы совладать с интенсивностью чередования двенадцать, потребовалось бы двенадцать рольгангов для бокового перемещения, которые бы занимали очень большую поперечную площадь, которая бы не поместилась в стандартном помещении прокатного стана.

Другим известным решением проблемы хранения большого числа листов на стадиях их охлаждения является использование одного или более рольгангов для хранения, которые проходят параллельно рольгангам линии прокатки и транспортирующего оборудования для перемещения листов между линией прокатки и линией выдерживания. После того как стадия прокатки 1 закончена, транспортирующее оборудование перемещает листы на рольганги для хранения. Когда заканчивается период охлаждения, лист переносится назад в линию стана для стадии прокатки 2.

Однако, чтобы работать с интенсивностью чередования двенадцать, согласно описанному выше примеру, рольганг для хранения, параллельный рольгангу линии стана, все-таки должен был бы иметь длину около 120 метров. Использование двух или более рольгангов для хранения с транспортирующим оборудованием, чтобы уменьшить требуемую длину каждого отдельного дополнительного рольганга, повысило бы сложность оборудования и потребовало больше поперечного места.

Другое известное решение проблемы хранения большого числа листов на их стадиях охлаждения состоит в том, чтобы поднимать листы выше рольганга линии стана. Это действует аналогично использованию рольгангов для бокового перемещения, за исключением того, что перемещение является вертикальным, а не горизонтальным. Опять же, чтобы справиться с большой интенсивностью чередования, потребовалось бы повышение сложности необходимого оборудования, а также увеличение размеров помещения прокатного стана.

Другим недостатком способов чередования, соответствующих предшествующему уровню, является то, что схемы выгрузки слябов из печи для них неидеальны.

Фиг.7 схематически показывает временную диаграмму схемы прокатки для одного примера способа чередования предшествующего уровня для двухстадийной прокатки с интенсивностью чередования два и равными длительностями стадий прокатки, причем продолжительность стадии охлаждения в два раза больше, чем стадии прокатки, на одноклетевом прокатном стане. Временная диаграмма изображает хронологическое соотношение стадий прокатки и стадий охлаждения, проводимых на разных слябах и листах или полосах, получаемых из этих слябов.

Обрабатываемая партия содержит 6 слябов, которые дают листы 1-6. Согласно схеме прокатки на фиг.7, для первых трех слябов стадия прокатки 1 начинается в пределах периода времени, равного удвоенной длительности стадии прокатки. После начала стадии прокатки 1 третьего сляба и до начала стадии прокатки 1 четвертого сляба проходит время, равное сумме длительностей стадии прокатки 1, стадии охлаждения и стадии прокатки 2. Это означает, что печь должна выгружать три первых сляба в течение короткого периода времени и затем долго ждать, пока три следующих сляба не будут выгружены в течение короткого периода времени. Таким образом, схема разгрузки печи на фиг.7 состоит из трех разгрузок с интервалами, равными длительности одной стадии прокатки, с последующим промежутком, равным длительности четырех стадий прокатки, когда слябы не выгружаются, и затем выгружаются другие три сляба с интервалом, равным длительности одной стадии прокатки. В случае интенсивности чередования двенадцать и равных длительностей стадий прокатки схема разгрузки печи состояла бы из тринадцати выгрузок слябом с интервалами в длительность одной стадии прокатки с последующим промежутком, равным длительности четырнадцати стадий прокатки.

Выгрузка большой группы слябов через короткие интервалы, за которыми следуют большие промежутки, создает проблемы с контролем температуры слябов и контролем температуры печи. Из-за нерегулярной неравномерной схемы разгрузки печи некоторые слябы будут оставаться в печи больше, чем другие, неоднородное время удерживания приводит к разным температурам для разных слябов и тем самым отрицательно влияет на металлургические свойства и выход продукции.

Цель изобретения

Целью настоящего изобретения является дать способ и устройство для термомеханической контролируемой прокатки посредством технологии чередования, которая позволяет применять более равномерную схему разгрузки печи и требует меньше площадей и оборудования, чем в предшествующем уровне техники.

Описание изобретения

Эта цель достигается способом термомеханической контролируемой прокатки партии металлических слябов в листы или полосы на прокатном стане, содержащем по меньшей мере одну клеть, в соответствии со схемой прокатки, включающей в себя по меньшей мере две стадии прокатки с по меньшей мере одним проходом прокатки и стадии охлаждения между последовательными стадиями прокатки, причем эта схема прокатки применяется для каждого сляба партии, отличающимся тем, что за время прокатки партии по меньшей мере на одной клети прокатного стана несколько раз случается так, что за стадией прокатки, проводимой на одном слябе, или листе, или полосе, следует другая стадия прокатки, проводимая на другом слябе, или листе, или полосе, и тем, что для двух последовательно прокатываемых слябов промежуток времени между началами их стадий прокатки 1 всегда меньше, чем сумма длительностей всех стадий прокатки и всех стадий охлаждения в схеме прокатки.

Это позволяет применять более равномерные схемы разгрузки печи, чем в предшествующем уровне. Как можно видеть на фиг.7, согласно предшествующему уровню промежуток времени между началами стадий прокатки 1 двух последовательно прокатываемых слябов равен по меньшей мере сумме длительностей всех стадий прокатки и всех стадий охлаждения в схеме прокатки, когда обрабатываются партии больше, чем интенсивность чередования схемы прокатки. Так как промежуток времени между началами стадий прокатки 1 для последовательно обрабатываемых слябов определяет выгрузку слябов из печи, меньший промежуток времени позволил бы более равномерную схему разгрузки печи.

Предпочтительно, после завершения первой стадии прокатки первого сляба партии и до начала последней стадии прокатки последнего листа или полосы всегда по меньшей мере один другой лист или полоса находится в его стадии охлаждения.

Более предпочтительно, это имеет место для партий больше, чем интенсивность чередования плюс один, причем интенсивность чередования в схеме прокатки процесса определяется:

для схем прокатки с неравными длительностями стадий прокатки как целое число, полученное округлением в меньшую сторону до целого наименьшего значения из группы значений, состоящей из частных от деления длительностей стадий охлаждения на длительность самой продолжительной стадии прокатки,

а для схем прокатки с равными длительностями стадии прокатки как целое число, полученное округлением в меньшую сторону до целого наименьшего значения из группы значений, состоящей из частных от деления длительностей стадий охлаждения на длительность стадии прокатки.

В одном варианте осуществления изобретения число стадий прокатки равно двум, а именно стадия прокатки 1 и стадия прокатки 2, которые разделены одной стадией охлаждения.

Для способов двухстадийной термомеханической контролируемой прокатки со схемами прокатки с четным значением интенсивности чередования и равными длительностями стадий прокатки, где длительность стадии охлаждения равна сумме

- целого числа раз длительности стадии прокатки

- и остаточного времени,

предпочтительно, чтобы для последовательно прокатываемых слябов максимальный промежуток времени между началами их стадий прокатки 1 составлял величину до суммы удвоенной длительности одной стадии прокатки и остаточного времени. В этом случае целое число является целой частью частного от деления длительности стадии охлаждения на длительность одной стадии прокатки. В математических терминах это выражается как:

Tg≤(2·Drp)+Rt

Cpd=(Wn·Drp)+Rt,

где Tg - максимальный промежуток времени между началами стадий прокатки 1 последовательно прокатываемых слябов,

Drp - длительность стадии прокатки,

Rt - остаточное время,

Cpd - длительность стадии охлаждения,

Wn - целое число, являющееся целой частью от (Cpd/Drp).

Благодаря ограничению максимального промежутка времени между началами стадий прокатки 1 последовательно прокатываемых слябов этим значением становится возможной более равномерная схема разгрузки печи.

Для способов двухстадийной термомеханической контролируемой прокатки со схемами прокатки с четной интенсивностью чередования и неодинаковыми длительностями стадий прокатки, где длительность стадии охлаждения равна сумме

- целого числа раз длительности самой продолжительной стадии прокатки

- и остаточного времени,

предпочтительно, чтобы для последовательно прокатываемых слябов максимальный промежуток времени между началами их стадий прокатки 1 составлял величину до суммы удвоенной длительности самой продолжительной стадии прокатки и остаточного времени. В этом случае целое число является целой часть от частного от деления длительности стадии охлаждения на длительность самой продолжительной стадии прокатки.

В математических терминах это выражается как:

Tg≤(2·Dlp)+Rt

Cpd=(Wn·Dlp)+Rt,

где Tg - максимальный промежуток времени между началами стадий прокатки 1 последовательно прокатываемых слябов,

Dlp - длительность самой продолжительной стадии прокатки,

Rt - остаточное время,

Cpd - длительность стадии охлаждения,

Wn - целое число, являющееся целой частью от (Cpd/Dlp).

Благодаря ограничению этим значением максимального промежутка времени между началами стадий прокатки 1 последовательно прокатываемых слябов становится возможной более равномерная схема разгрузки печи.

Для способов двухстадийной термомеханической контролируемой прокатки со схемами прокатки с нечетной величиной интенсивности чередования и равными длительностями стадий прокатки, где длительность стадии охлаждения равна сумме

- целого числа раз длительности стадии прокатки

- и остаточного времени,

предпочтительно, чтобы для последовательно прокатываемых слябов максимальный промежуток времени между началами их стадий прокатки 1 составлял величину до суммы утроенной длительности одной стадии прокатки и остаточного времени. В этом случае целое число является целой частью частного от деления длительности стадии охлаждения на длительность одной стадии прокатки. В математических терминах это выражается как:

Tg≤(3·Drp)+Rt

Cpd=(Wn·Drp)+Rt,

где Tg - максимальный промежуток времени между началами стадий прокатки 1 последовательно прокатываемых слябов,

Drp - длительность стадии прокатки,

Rt - остаточное время,

Cpd - длительность стадии охлаждения,

Wn -целое число, являющееся целой частью от (Cpd/Drp).

Благодаря ограничению этим значением максимального промежутка времени между началами стадий прокатки 1 последовательно прокатываемых слябов становится возможной более равномерная схема разгрузки печи.

Для способов двухстадийной термомеханической контролируемой прокатки со схемами прокатки с нечетным значением интенсивности чередования и неравными длительностями стадий прокатки, где длительность стадии охлаждения равна сумме

- целого числа раз длительности самой продолжительной стадии прокатки

- и остаточного времени,

предпочтительно, чтобы для последовательно прокатываемых слябов максимальный промежуток времени между началами их стадий прокатки 1 составлял величину до суммы утроенной длительности самой продолжительной стадии прокатки и остаточного времени. В этом случае целое число является целой частью частного от деления длительности стадии охлаждения на длительность самой продолжительной стадии прокатки.

В математических терминах это выражается как:

Tg≤(3·Dlp)+Rt

Cpd=(Wn·Dlp)+Rt,

где Tg - максимальный промежуток времени между началами стадий прокатки 1 последовательно прокатываемых слябов,

Dlp - длительность самой продолжительной стадии прокатки,

Rt - остаточное время,

Cpd - длительность стадии охлаждения,

Wn - целое число, являющееся целой частью от (Cpd/Dlp).

Благодаря ограничению этим значением максимального промежутка времени между началами стадий прокатки 1 последовательно прокатываемых слябов становится возможной более равномерная схема разгрузки печи.

Для способов двухстадийной термомеханической контролируемой прокатки со схемами прокатки с равными длительностями стадий прокатки, где длительность стадии охлаждения равна сумме

- целого числа раз длительности стадии прокатки

- и остаточного времени,

предпочтительно, чтобы после завершения прокатки первого листа или полосы партии, стадия прокатки 1 в течение прокатки партии чередовалась со стадией прокатки 2 с интервалом, который составляет величину до суммы интенсивности чередования, умноженной на длительность стадии прокатки, и остаточного времени.

В этом случае целое число является целой частью частного от деления длительности стадии охлаждения на длительность одной стадии прокатки.

В математических терминах это выражается как:

Int≤(Id·Drp)+Rt

Cpd=(Wn·Drp)+Rt,

где Int - интервал, с которым стадия прокатки 1 чередуется со стадией прокатки 2 в течение прокатки партии,

Id - интенсивность чередования,

Drp - длительность стадии прокатки,

Rt - остаточное время,

Cpd - длительность стадии охлаждения,

Wn - целое число, являющееся целой частью от (Cpd/Drp).

Для способов двухстадийной термомеханической контролируемой прокатки со схемами прокатки с неравными длительностями стадий прокатки, где длительность стадии охлаждения равна сумме

- целого числа раз длительности самой продолжительной стадии прокатки

- и остаточного времени,

предпочтительно, чтобы после завершения прокатки первого листа или полосы партии стадия прокатки 1 чередовалась в течение прокатки партии со стадией прокатки 2 с интервалом, который составляет величину до суммы интенсивности чередования, умноженной на длительность самой продолжительной стадии прокатки, и остаточного времени.

В этом случае целое число является целой частью частного от деления длительности стадии охлаждения на длительность самой продолжительной стадии прокатки.

В математических терминах это выражается как:

Int≤(Id·Dlp)+Rt

Cpd=(Wn·Drp)+Rt,

где Int - интервал, с которым стадия прокатки 1 чередуется со стадией прокатки 2 в течение прокатки партии,

Id - интенсивность чередования,

Dlp - длительность самой продолжительной стадия прокатки,

Rt - остаточное время,

Cpd - длительность стадии охлаждения,

Wn - целое число, являющееся целой частью от (Cpd/Drp).

Для способов двухстадийной термомеханической контролируемой прокатки со схемами прокатки с неравными длительностями стадий прокатки и длительностью стадии охлаждения, равной или больше, чем сумма длительностей обеих стадий прокатки или равной целому числу раз этой суммы,

предпочтительно, чтобы после завершения прокатки первого листа или полосы партии, в течение периода времени, равного длительности стадии охлаждения, стадия прокатки 1 проводилась так же часто, как стадия прокатки 2.

В этом случае целое число является целой частью частного от деления длительности стадии охлаждения на сумму длительностей обеих стадий прокатки, т.е., в математических терминах

Drp1 - длительность стадии прокатки 1,

Drp2 - длительность стадии прокатки 2,

Cpd - длительность стадии охлаждения,

Wn - целое число, являющееся целой частью от (Cpd/(Drp1+Drp2)).

Для способов двухстадийной термомеханической контролируемой прокатки со схемами прокатки с неравными длительностями стадий прокатки и длительностью стадии охлаждения, которая равна или больше суммы

- длительностей обеих стадий прокатки

- и длительности стадии прокатки 1 или стадии прокатки 2,

или равна целому числу раз этой суммы,

предпочтительно, чтобы в продолжении стадии охлаждения число проводимых стадий прокатки 1 было равно числу проводимых стадий прокатки 2 плюс 1 или минус 1.

В этом случае целое число является целой частью частного от деления длительности стадии охлаждения на сумму длительностей обеих стадий прокатки и длительности одной из стадии прокатки 1 или стадии прокатки 2, т.е. в математических терминах

Drp1 - длительность стадии прокатки 1,

Drp2 - длительность стадии прокатки 2,

Cpd - длительность стадии охлаждения,

Wn - целое число, являющееся целой частью от

(Cpd/(Drp1+Drp2+(одно из Drp1 или Drp2))).

В другом варианте осуществления изобретения число стадий прокатки равно трем, а именно стадия прокатки 1, стадия прокатки 2 и стадия прокатки 3, причем стадия прокатки 1 и стадия прокатки 2 разделены стадией охлаждения 1, а стадия прокатки 2 и стадия прокатки 3 разделены стадией охлаждения 2.

Для способов трехстадийной термомеханической контролируемой прокатки со схемами прокатки, в которых длительность стадии охлаждения 1 равна сумме

- целого числа А, умноженного на сумму длительностей трех стадий прокатки,

- и остаточного времени 1,

и где длительность стадии охлаждения 2 равна сумме

- целого числа В, умноженного на сумму длительностей трех стадий прокатки

- и остаточного времени 2,

предпочтительно, чтобы для последовательно прокатываемых слябов максимальный промежуток времени между началами их стадий прокатки 1 составлял величину до суммы длительностей трех стадий прокатки плюс большее из остаточного времени 1 и остаточного времени 2.

В этом случае целое число А является целой частью частного от деления длительности стадии охлаждения 1 на сумму длительностей всех трех стадий прокатки, а целое число В является целой частью частного от деления длительности стадии охлаждения 2 на сумму длительностей всех трех стадий прокатки. В математических терминах это выражается как:

Tg≤Sdr+(большее из Rt1 и Rt2)

Cpd1=(WnA·Sdr)+Rt1

Cpd2=(WnB·Sdr)+Rt2,

где Tg - максимальный промежуток времени между началами стадий прокатки 1 последовательно прокатываемых слябов,

Drp1 - длительность стадии прокатки 1,

Drp2 - длительность стадии прокатки 2,

Drp3 - длительность стадии прокатки 3,

Rt1 - остаточное время 1,

Rt2 - остаточное время 2,

Cpd1 - длительность стадии охлаждения 1,

Cpd2 - длительность стадии охлаждения 2,

Sdr - сумма длительностей всех трех стадий прокатки, (Drp1+Drp2+Drp3),

WnA - целое число А, которое является целой частью от (Cpd1/Sdr),

WnB - целое число В, которое является целой частью от (Cpd2/Sdr).

Благодаря ограничению этим значением максимального промежутка времени между началами стадий прокатки 1 последовательно прокатываемых слябов становится возможной более равномерная схема разгрузки печи.

Для способов трехстадийной термомеханической контролируемой прокатки со схемами прокатки, где длительность стадии охлаждения 1 равна сумме

- целого числа С, умноженного на сумму

- длительностей трех стадий прокатки

- и длительности стадии прокатки 3,

- и остаточного времени 3,

и где длительность стадии охлаждения 2 равна сумме

- целого числа D, умноженного на сумму

- длительностей трех стадий прокатки

- и длительности стадии прокатки 1,

- и остаточного времени 4,

предпочтительно, чтобы для последовательно прокатываемых слябов максимальный промежуток времени между началами их стадий прокатки 1 составлял величину до суммы длительностей трех стадий прокатки плюс большее из остаточного времени 3 и остаточного времени 4.

В этом случае целое число С является целой частью частного от деления длительности стадии охлаждения 1 на суммы длительностей всех трех стадий прокатки плюс длительность стадии прокатки 3, а целое число D является целой частью частного от деления длительности стадии охлаждения 2 на сумму длительностей всех трех стадий прокатки плюс длительность стадии прокатки 1. В математических терминах это выражается как:

Tg≤Sdr+(большее из Rt1 и Rt2)

Cpd1=(WnC·(Sdr+Drp3))+Rt3

Cpd2=(WnD·(Sdr+Drp1))+Rt4,

где Tg - максимальный промежуток времени между началами стадий прокатки 1 последовательно прокатываемых слябов,

Drp1 - длительность стадии прокатки 1,

Drp2 - длительность стадии прокатки 2,

Drp3 - длительность стадии прокатки 3,

Rt3 - остаточное время 3,

Rt4 - остаточное время 4,

Cpd1 - длительность стадии охлаждения 1,

Cpd2 - длительность стадии охлаждения 2,

Sdr - сумма длительностей всех трех стадий прокатки, (Drp1+Drp2+Drp3),

WnC - целое число С, которое является целой частью от (Cpd1/(Sdr+Drp3)),

WnD - целое число D, которое является целой частью от (Cpd2/(Sdr+Drp1)).

Благодаря ограничению этим значением максимального промежутка времени между началами стадий прокатки 1 последовательно прокатываемых слябов становится возможной более равномерная схема разгрузки печи.

Для способов трехстадийной термомеханической контролируемой прокатки предпочтительно, чтобы в течение прокатки партии, от момента завершения прокатки первого листа или полосы партии и до начала стадии прокатки 3 последнего листа или полосы партии, за стадией прокатки 1 всегда следовала стадия прокатки 2, за стадией прокатки 2 всегда следовала стадия прокатки 3, и за стадией прокатки 3 всегда следовала стадия прокатки 1.

Эта схема делает возможной очень равномерную схему разгрузки печи.

Для способов трехстадийной термомеханической контролируемой прокатки также предпочтительно, чтобы в течение прокатки партии, от момента завершения прокатки первого листа или полосы партии и до начала стадии прокатки 3 последнего листа или полосы партии, за стадией прокатки 1 всегда следовала стадия прокатки 3, за стадией прокатки 3 всегда следовала стадия прокатки 2, и за стадией прокатки 2 всегда следовала стадия прокатки 1.

Эта схема делает возможной очень равномерную схему разгрузки печи.

Для способов трехстадийной термомеханической контролируемой прокатки предпочтительно, чтобы в течение периода времени, равного длительности стадии охлаждения 1, стадия прокатки 1, стадия прокатки 2 и стадия прокатки 3 проводились одинаково часто.

В другой предпочтительной реализации способов трехстадийной термомеханической контролируемой прокатки в течение периода времени, равного длительности стадии охлаждения 1, стадия прокатки 1, стадия прокатки 2 и стадия прокатки 3 проводятся неодинаково часто. Более предпочтительно, в течение периода времени, равного длительности стадии охлаждения 1, число проводимых стадий прокатки 3 больше, чем число проводимых стадий прокатки 1, и больше, чем число проводимых стадий прокатки 2, а в течение периода времени, равного длительности стадии охлаждения 2, число проводимых стадий прокатки 1 больше, чем число проводимых стадий прокатки 2, и больше, чем число проводимых стадий прокатки 3.

Далее, предпочтительно, чтобы после завершения стадии прокатки, за которой идет стадия охлаждения, полученные листы или полосы переносились из линии прокатки прокатного стана в положение хранения вне линии прокатки посредством по меньшей мере одного транспортирующего оборудования, и позднее, по завершении стадии охлаждения, переносились из положения хранения в линию прокатки транспортирующим оборудованием.

Поскольку тем самым листы или полосы не остаются в линии прокатки на стадиях их охлаждения, длина линии прокатки, требуемая для осуществления процесса чередования, уменьшается.

В особенно предпочтительной реализации, во время прокатки партии по меньшей мере один раз случается, что когда один лист или полоса переносятся в положение хранения или в линию прокатки, одновременно другой лист или полоса переносятся в линию прокатки или в положение хранения тем же транспортирующим оборудованием.

В этом случае два листа или полосы переносятся одним движением транспортирующего оборудования. Таким образом, требуемое число перемещений транспортирующего оборудования во время прокатки партии сокращается, что приводит к меньшей необходимости контроля, а также к меньшему износу. Кроме того, требуется меньше транспортирующего оборудования.

Далее, цель изобретения достигается устройством для термомеханической контролируемой прокатки в соответствии со способом по п.п.1-22 формулы изобретения, содержащим по меньшей мере одну клеть прокатного стана, линию прокатки, положения хранения вне линии прокатки и по меньшей мере одно транспортирующее оборудование для перемещения листов или полос из линии прокатки в положения хранения, отличающимся тем, что число положений хранения равно половине интенсивности чередования осуществляемой схемы прокатки, округленной в большую сторону до целого числа.

В сравнении с предшествующим уровнем, где число положений хранения, требующееся для схемы прокатки в технологии чередования, равно интенсивности чередования схемы прокатки, согласно настоящему изобретению требуется меньше положений хранения. Это приводит к уменьшенной потребности в площадях и в обслуживании и к менее сложным агрегатам для термомеханической контролируемой прокатки.

Транспортирующим оборудованием может быть, например, рольганг для бокового перемещения, подъемные рольганги или краны. Положения хранения могут находиться, например, на одном или более рольгангах для бокового перемещения, подъемных рольгангах или рольгангах для хранения, которые могут быть параллельными линии прокатки. В случае нескольких параллельных рольгангов для хранения они могут быть расположены в шахматном порядке.

В предпочтительном варианте реализации по меньшей мере одно транспортирующее оборудование может одновременно переносить один лист или полосу в линию прокатки или в положение хранения, а другой лист или полосу в положение хранения или в линию прокатки.

Это имеет место, например, для рольгангов для бокового перемещения, которые позволяют переносить один лист или полосу в линию прокатки с одновременным перемещением другого листа или полосы в положение хранения.

Подробное описание изобретения

Далее изобретение будет описано, исключительно на примере, с обращением к приложенным чертежам, на которых:

Фиг.1-6 показывают ход процесса чередования предшествующего уровня для двухстадийной прокатки с интенсивностью чередования два в упрощенном виде сверху одноклетевого прокатного стана.

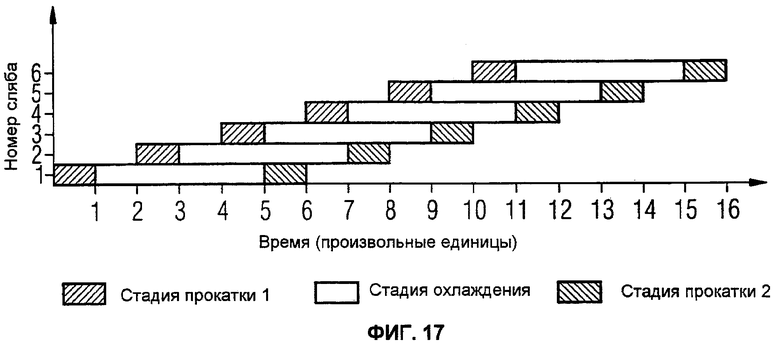

Фиг.7 схематически показывает временную диаграмму схемы прокатки одного примера метода чередования согласно предшествующему уровню для двухстадийной прокатки с интенсивностью чередования два и равными длительностями стадий прокатки, причем стадия охлаждения вдвое продолжительнее, чем стадия прокатки, на прокатном стане с одной клетью.

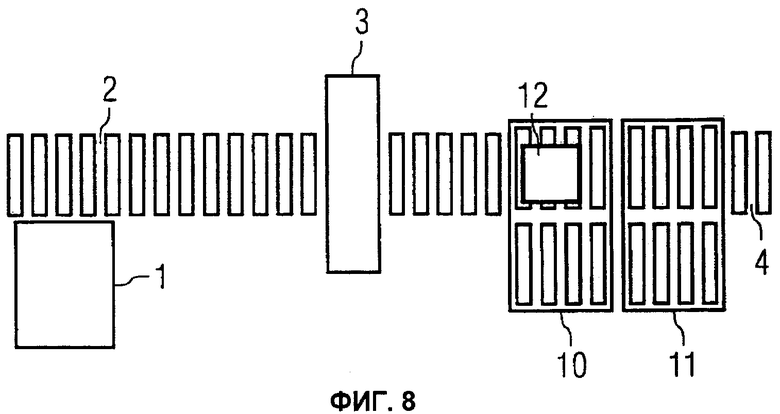

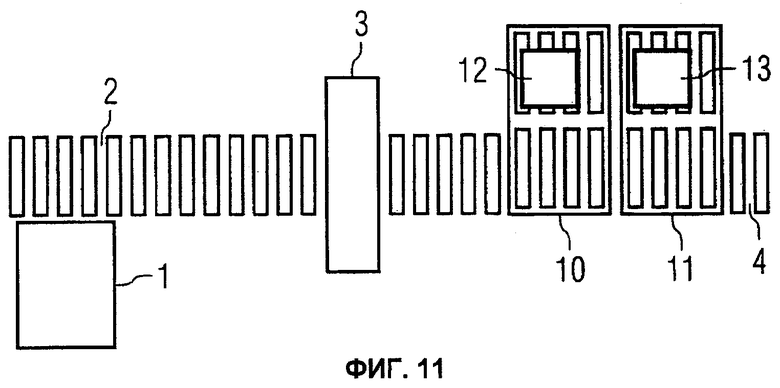

Фиг.8-16 относятся к варианту осуществления изобретения и показывают упрощенный вид сверху одноклетевого прокатного стана, содержащего 2 рольганга для бокового перемещения с двумя поперечными положениями, в процессе осуществления способа двухстадийной прокатки с интенсивностью чередования четыре и равными длительностями стадий прокатки.

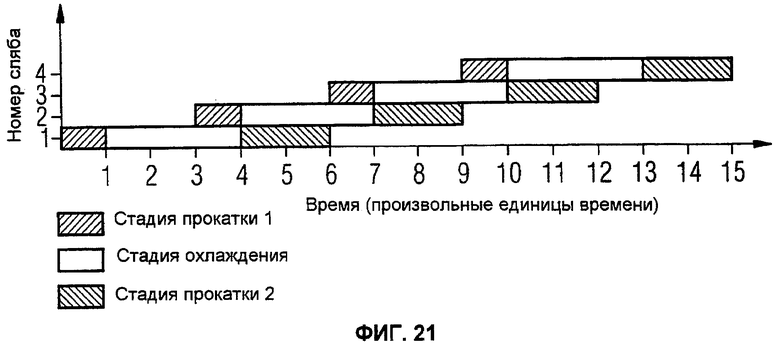

Фиг.17 показывает временную диаграмму схемы прокатки, описанной на фиг.8-16.

Фиг.18 показывает временную диаграмму схемы прокатки предшествующего уровня с интенсивностью чередования четыре.

Фиг.19 показывает временную диаграмму двухстадийной схемы прокатки согласно настоящему изобретению с интенсивностью чередования 3 и стадиями прокатки равной длительности.

Фиг.20 показывает временную диаграмму для двухстадийной схемы прокатки предшествующего уровня с разными длительностями стадий прокатки и интенсивностью чередования 1.

Фиг.21 показывает временную диаграмму двухстадийной схемы прокатки согласно настоящему изобретению с разными длительностями стадий прокатки и интенсивностью чередования 1.

Фиг.22 показывает временную диаграмму для двухстадийной схемы прокатки предшествующего уровня с интенсивностью чередования 3 и разными длительностями стадий прокатки.

Фиг.23 показывает временную диаграмму двухстадийной схемы прокатки согласно настоящему изобретению с интенсивностью чередования 3 и разными длительностями стадий прокатки.

Фиг.24 показывает временную диаграмму трехстадийной схемы прокатки согласно настоящему изобретению с разными длительностями и интенсивностью чередования 2.

Фиг.7 показывает две стадии прокатки и одну стадию охлаждения. На фиг.7 последовательность стадий прокатки 1 и стадий прокатки 2 есть 1-1-1-2-2-2-1-1-1-2-2-2. Таким образом, хотя 3 раза случается, что за одним типом стадии прокатки следует другой тип стадии прокатки, промежуток времени между началами стадий прокатки 1 двух последовательно прокатываемых слябов не всегда меньше, чем сумма длительностей всех стадий прокатки и всех стадий охлаждения схемы прокатки. Промежуток времени между началами стадии прокатки 1 сляба номер 3 и сляба номер 4 равен сумме длительностей двух стадий прокатки и стадии охлаждения в схеме прокатки.

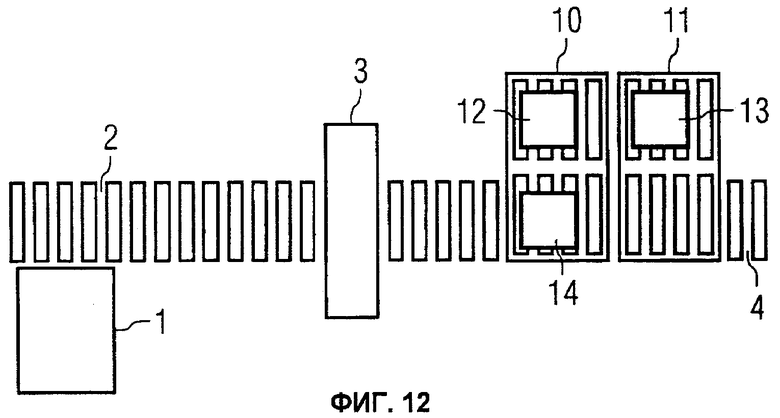

Фиг.8 в упрощенном виде сверху показывает прокатный стан для термомеханической контролируемой прокатки с одной клетью 3 прокатного стана, причем линия прокатки состоит из рольгангов 2 и 4, печи 1 для нагревания слябов перед прокаткой и двух рольгангов для бокового перемещения, 10 и 11, которые находятся на выходной стороне клети 3 прокатного стана в рольганге 4. Каждый рольганг для бокового перемещения может перемещаться между двумя положениями. Фиг.8 показывает момент, когда первый сляб обрабатываемой партии завершил стадию прокатки 1, и полученный лист 12 переносится на рольганг 10 для бокового перемещения, который находится в своем нижнем положении. После этого рольганг 10 для бокового перемещения перемещается в свое верхнее положение, тем самым удаляя лист 12 из линии прокатки и перенося его в его положение хранения. Фиг.9 показывает лист 12 в его положении хранения. Когда после окончания стадии прокатки 1 листа 12 пройдет период времени, равный длительности одной стадии прокатки, начинается стадия прокатки 1 второго сляба. Полученный лист 13 переносится на рольганг 11 для бокового перемещения, который находится в его нижнем положении. Фиг.10 показывает лист 13 на рольганге 11 для бокового перемещения в его нижнем положении.

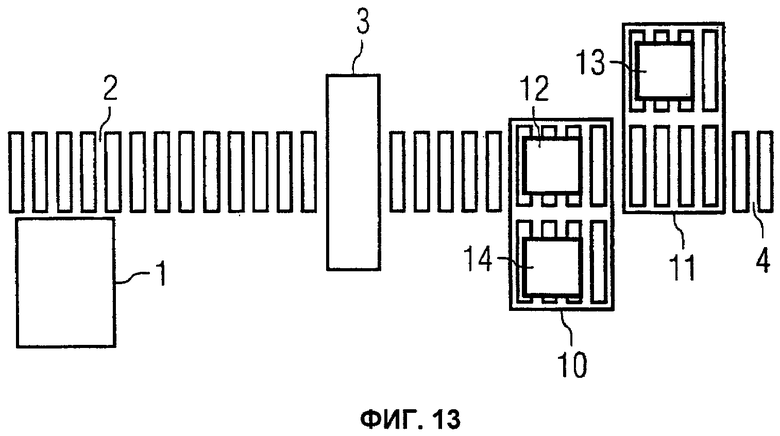

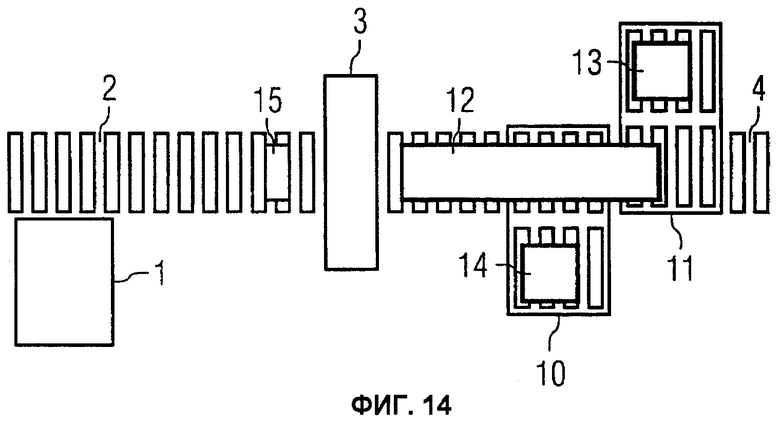

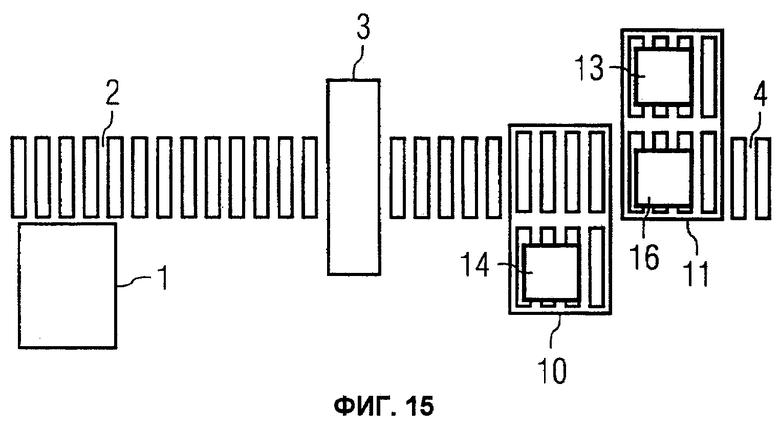

После этого рольганг 11 для бокового перемещения перемещается в его верхнее положение, тем самым удаляя лист 13 из линии прокатки и перенося его в его положение хранения. Фиг.11 показывает лист 12 в его положении хранения. Когда после окончания стадии прокатки 1 листа 13 пройдет период времени, равный длительности одной стадии прокатки, начнется стадия прокатки 1 третьего сляба. Полученный лист 14 переносится на рольганг 10 для бокового перемещения, который находится в его верхнем положении. Фиг.12 показывает лист 14 на рольганге 10 для бокового перемещения в его верхнем положении. После этого рольганг 10 для бокового перемещения перемещается в его нижнее положение, тем самым удаляя лист 14 из линии прокатки и перенося его в положение хранения, и одновременно перенося лист 12 из его положения хранения в линию прокатки. Фиг.13 показывает листы 12 и 14 на рольганге 10 для бокового перемещения в его нижнем положении. После этого начинается стадия прокатки 2 для листа 12. Фиг.14 показывает лист 12 после завершения его стадии прокатки 2. Когда лист 12 убирается с прокатного стана, начинается стадия прокатки 1 для четвертого сляба 15, который также показан на фиг.14, давая в результате лист 16. Когда лист 16 завершает стадию 1 прокатки, он перемещается на рольганг 11 для бокового перемещения, который находится в его верхнем положении. Фиг.15 показывает лист 16 на рольганге 11 для бокового перемещения в его верхнем положении. После этого рольганг 11 для бокового перемещения перемещается в свое нижнее положение, тем самым удаляя лист 16 из линии прокатки и перенося его в положение хранения, и одновременно перенося лист 13 из его положения хранения в линию прокатки. Фиг.16 показывает листы 13 и 16 на рольганге 11 для бокового перемещения в его нижнем положении. Затем начинается стадия прокатки 2 для листа 13.

Если партия металлических слябов, которую нужно обрабатывать, больше четырех, то когда лист 13 покинет прокатный стан, начнется стадия прокатки 1 другого сляба, фактически повторяя ситуацию, которая показана на фиг.14. Получающийся лист будет обрабатываться аналогично показанному на фиг.15 и 16. И для каждого дальнейшего сляба схема, показанная на фиг.14-16, будет повторяться аналогично.

В примере с интенсивностью чередования четыре, показанном на фиг.8-16, требуются всего два рольганга для бокового перемещения.

Фиг.17 показывает временную диаграмму схемы прокатки, показанной на фиг.8-16. Для сравнения на фиг.18 показана также временная диаграмма схемы прокатки предшествующего уровня с интенсивностью чередования четыре.

Фиг.17 показывает две стадии прокатки и одну стадию охлаждения. На фиг.17 последовательность стадий прокатки 1 и стадий прокатки 2 есть 1-1-1-2-1-2-1-2-1-2-2-2. Таким образом, 7 раз случается, что за одним типом стадии прокатки следует другой тип стадии прокатки. Промежуток времени между началами стадии прокатки 1 двух последовательно прокатываемых слябов всегда меньше, чем сумма длительностей стадии прокатки 1, стадии прокатки 2 и стадии охлаждения в схеме прокатки.

Согласно фиг.18, для интенсивности чередования четыре потребовались бы все четыре рольганга для бокового перемещения, чтобы удалить первые четыре листа из линии прокатки до начала стадии прокатки 1 пятого сляба. Таким образом, настоящее изобретение уменьшает число необходимых рольгангов для бокового перемещения. Фиг.18 показывает две стадии прокатки и одну стадию охлаждения. На фиг.18 последовательность стадий прокатки 1 и стадий прокатки 2 есть 1-1-1-1-1-2-2-2-2-2-1. Таким образом, хотя 2 раза случается, что за одним типом стадии прокатки следует другой тип стадии прокатки, промежуток времени между началами стадий прокатки 1 двух последовательно прокатываемых слябов не всегда меньше, чем сумма длительностей всех стадий прокатки и всех стадий охлаждения в схеме прокатки. Промежуток времени между началами стадии прокатки 1 сляба номер 5 и сляба номер 6 равен сумме длительностей двух стадий прокатки и стадии охлаждения в схеме прокатки.

Кроме того, изобретение, как показано на фиг.8-17, снижает число необходимых боковых перемещений, так как при всех боковых перемещениях после первых двух одновременно переносится один лист в положение хранения, а другой лист обратно в линию прокатки. В предшествующем уровне, как показано на фиг.18, такие одновременные перемещения не имеют места.

Кроме того, изобретение, как проиллюстрировано на фиг.8-17, делает возможной более равномерную схему разгрузки печи, так как после завершения стадии прокатки 1 одного сляба стадия прокатки 1 нового сляба начинается всегда после периода времени, равного длительности одной стадии прокатки. Когда стадии прокатки 1 начинаются равномерно, схема разгрузки печи также может быть равномерной. В предшествующем уровне, как показано на фиг.18, первые пять стадий прокатки 1 начинаются одна за другой без промежутка между концом стадии прокатки 1 одного сляба и началом стадии прокатки 1 последовательно прокатываемого сляба, с последующим длинным промежутком времени между началами стадии прокатки 1 пятого сляба и началом стадии прокатки 1 шестого сляба. Этот длительный промежуток длится в течение времени, равного сумме длительностей всех стадий прокатки и стадии охлаждения.

Таким образом, преимущество настоящего изобретения состоит в том, что по сравнению с предшествующим уровнем он дает возможность применять более равномерные схемы разгрузки печи, уменьшить требуемое число положений хранения и сократить число перемещений транспортирующего оборудования, которое переносит листы из линии прокатки в положения хранения и обратно.

Хотя фиг.8-17 относятся к двухстадийной схеме прокатки в прокатном стане с одной клетью с интенсивностью чередования четыре, вышеуказанные преимущества могут также быть достигнуты со схемами прокатки с большим числом стадий прокатки и со схемами прокатки с другими интенсивностями чередования, а также для прокатных станов с более чем одной клетью.

Двухстадийная схема прокатки по изобретению с интенсивностью чередования 3 и стадиями прокатки равной продолжительности показана на временной диаграмме фиг.19. Максимальный промежуток времени между началами последовательных стадий прокатки 1 равен длительности трех стадий прокатки, тогда как в схеме чередования согласно предшествующему уровню для интенсивности чередования 3 максимальный промежуток времени был бы равным длительности пяти стадий прокатки. Кроме того, для схемы прокатки по изобретению было бы достаточно двух рольгангов для бокового перемещения, тогда как для схемы прокатки предшествующего уровня потребовалось бы три рольганга для бокового перемещения.

Другое преимущество изобретения иллюстрируется фиг.20 и 21. Фиг.20 показывает временную диаграмму согласно предшествующему уровню для двухстадийной схемы прокатки с разными длительностями стадий прокатки и интенсивностью чередования 1. В этой схеме прокатки для получения 2 листов требуется период времени, равный восьми длительностям стадии прокатки 1, и в течение этого времени стан прокатывает только в течение времени, равного шести длительностям стадии прокатки 1. Фиг.21 показывает временную диаграмму для схемы прокатки по изобретению с такими же длительностями стадий прокатки и стадии охлаждения, и тем самым с такой же интенсивностью чередования, как в схеме прокатки согласно предшествующему уровню (фиг.20). Со схемой по изобретению (фиг.21), после завершения стадии прокатки 2 первого листа стан работает без остановки, и один лист производится после утроенной длительности стадии прокатки 1. Тем самым производительность на 33% больше, чем достигаемая со схемой, показанной на фиг.20.

На практике работа прокатного стана без остановок не достижима, так как время охлаждения необязательно точно равно кратному длительности стадий прокатки, и требуется некоторое время, чтобы переместить листы в и из их положений хранения.

Близкое улучшение производительности проиллюстрировано на фиг.22 и 23 для двухстадийной схемы прокатки с интенсивностью чередования 3. На этих чертежах длительность стадии охлаждения составляет 6 длительностей стадии прокатки 1, а длительность стадии прокатки 2 равна удвоенной длительности стадии прокатки 1. Со схемой прокатки предшествующего уровня, проиллюстрированной на фиг.22, четыре листа производятся за период времени, равный 15 длительностям стадии прокатки 1, и в это время стан работает в течение периода, равного 12 длительностям стадии прокатки 1. Со схемой прокатки по изобретению, показанной на фиг.23, стан работает непрерывно после того, как произведены первые два листа, и один лист получен после утроенной длительности стадии прокатки 1.

Фиг.24 показывает трехстадийную схему прокатки с равными длительностями стадий прокатки, разными длительностями стадий охлаждения и с интенсивностью чередования 2. Согласно этой схеме, после завершения стадии прокатки 3 первого листа 4 листа производятся за каждый период времени, равный 13 длительностям стадии прокатки. Обычная схема чередования согласно предшествующему уровню давала бы 3 листа через каждые 11 периодов, так что схема чередования по изобретению приводит к 13%-ному увеличению производительности.

На фиг.17-24 временные диаграммы показаны только для малых обрабатываемых партий. Если партии будут больше, временные диаграммы должны продолжаться тем же регулярным образом, как показано для малых партий.

Изобретение относится к способу термомеханической контролируемой прокатки металлических слябов в листы или полосы. Способ включает по меньшей мере две стадии прокатки с по меньшей мере одним прокатным проходом и стадиями охлаждения между последовательными стадиями прокатки, причем упомянутую схему прокатки применяют к каждому слябу партии, при этом для двух последовательно прокатываемых слябов промежуток времени между началами их стадий прокатки 1 всегда меньше, чем сумма длительностей всех стадий прокатки и всех стадий охлаждения в схеме прокатки, и при прокатке партии в по меньшей мере одной клети прокатного стана несколько раз за стадией прокатки, проводимой на одном слябе, или листе, или полосе, следует другая стадия прокатки, проводимая на другом слябе, или листе, или полосе. В устройстве для термомеханической прокатки в соответствии с этим способом число положений хранения составляет половину от интенсивности чередования в осуществляемой схеме прокатки, округленную до целого в большую сторону. Обеспечивается повышение производительности. 2 н. и 32 з.п. ф-лы, 24 ил.

1. Способ термомеханической контролируемой прокатки партии металлических слябов в листы или полосы на прокатном стане, содержащем, по меньшей мере, одну клеть, в соответствии со схемой прокатки, включающей, по меньшей мере, две стадии прокатки с, по меньшей мере, одним прокатным проходом и стадиями охлаждения между последовательными стадиями прокатки, причем упомянутую схему прокатки применяют к каждому слябу партии, отличающийся тем, что при прокатке партии несколько раз в, по меньшей мере, одной клети прокатного стана за стадией прокатки, проводимой на одном слябе, или листе, или полосе, следует другая стадия прокатки, проводимая на другом слябе, или листе, или полосе, в упомянутой, по меньшей мере, одной клети, при этом для двух последовательно прокатываемых слябов промежуток времени между началами их стадий прокатки 1 всегда меньше, чем сумма длительностей всех стадий прокатки и всех стадий охлаждения в упомянутой схеме прокатки.

2. Способ по п.1, отличающийся тем, что после завершения первой стадии прокатки первого сляба партии и до начала последней стадии прокатки последнего листа или полосы всегда, по меньшей мере, один другой лист или полоса находится в стадии его охлаждения.

3. Способ по п.1, отличающийся тем, что интенсивность чередования в упомянутой схеме прокатки для схем прокатки с неравной длительностью стадий прокатки определяют как целое число, полученное округлением до целого в меньшую сторону наименьшего значения из группы значений, состоящей из частных от деления длительностей стадии охлаждения на длительность самой продолжительной стадии прокатки, а для схем прокатки с одинаковой длительностью стадий прокатки - как целое число, полученное округлением до целого в меньшую сторону наименьшего значения из группы значений, состоящей из частных от деления длительностей стадий охлаждения на длительность стадии прокатки, при этом для партий с числом слябов больше, чем интенсивность чередования плюс один после завершения первой стадии прокатки первого сляба партии и до начала последней стадии прокатки последнего листа или полосы всегда, по меньшей мере, один другой лист или полоса находится в стадии охлаждения.

4. Способ по п.2, отличающийся тем, что интенсивность чередования в упомянутой схеме прокатки способа для схем прокатки с неравной длительностью стадий прокатки определяют как целое число, полученное округлением до целого в меньшую сторону наименьшего значения из группы значений, состоящей из частных от деления длительностей стадий охлаждения на длительность самой продолжительной стадии прокатки, а для схем прокатки с одинаковой длительностью стадий прокатки - как целое число, полученное округлением до целого в меньшую сторону наименьшего значения из группы значений, состоящей из частных от деления длительностей стадий охлаждения на длительность стадии прокатки, при этом для партий с числом слябов больше, чем интенсивность чередования плюс один, после завершения первой стадии прокатки первого сляба партии и до начала последней стадия прокатки последнего листа или полосы всегда, по меньшей мере, один другой лист или полоса находится в стадии охлаждения.

5. Способ по п.3, отличающийся тем, что число стадий прокатки равно двум, а именно стадия прокатки 1 и стадия прокатки 2, которые разделены одной стадией охлаждения.

6. Способ по п.4, отличающийся тем, что число стадий прокатки равно двум, а именно стадия прокатки 1 и стадия прокатки 2, которые разделены одной стадией охлаждения.

7. Способ по п.5, отличающийся тем, что для схем прокатки с четным значением интенсивности чередования и равными длительностями стадий прокатки, в которой длительность стадии охлаждения равна сумме целого числа, помноженного на длительность стадии прокатки, и остаточного времени, для последовательно прокатываемых слябов максимальный промежуток времени между началами их стадий прокатки 1 составляет величину не более суммы удвоенной длительности одной стадии прокатки и остаточного времени.

8. Способ по п.6, отличающийся тем, что для схем прокатки с четным значением интенсивности чередования и равными длительностями стадий прокатки, в которой длительность стадии охлаждения равна сумме целого числа, помноженного на длительность стадии прокатки, и остаточного времени, для последовательно прокатываемых слябов максимальный промежуток времени между началами их стадий прокатки 1 составляет величину не более суммы удвоенной длительности одной стадии прокатки и остаточного времени.

9. Способ по п.5, отличающийся тем, что для схем прокатки с четным значением интенсивности чередования и неравными длительностями стадий прокатки, в которой длительность стадии охлаждения равна сумме целого числа, помноженного на длительность самой продолжительной стадии прокатки, и остаточного времени, для последовательно прокатываемых слябов максимальный промежуток времени между началами их стадии прокатки 1 составляет величину не более суммы удвоенной длительности самой продолжительной стадии прокатки и остаточного времени.

10. Способ по п.6, отличающийся тем, что для схем прокатки с четным значением интенсивности чередования и неравными длительностями стадий прокатки, в которой длительность стадии охлаждения равна сумме целого числа, помноженного на длительность самой продолжительной стадии прокатки, и остаточного времени, для последовательно прокатываемых слябов максимальный промежуток времени между началами их стадии прокатки 1 составляет величину не более суммы удвоенной длительности самой продолжительной стадии прокатки и остаточного времени.

11. Способ по п.5, отличающийся тем, что для схем прокатки с нечетным значением интенсивности чередования и равными длительностями стадий прокатки, в которой длительность стадии охлаждения равна сумме целого числа, помноженного на длительность стадии прокатки, и остаточного времени, для последовательно прокатываемых слябов максимальный промежуток времени между началами их стадии прокатки 1 составляет величину не более суммы утроенной длительности одной стадии прокатки и остаточного времени.

12. Способ по п.6, отличающийся тем, что для схем прокатки с нечетным значением интенсивности чередования и равными длительностями стадий прокатки, в которой длительность стадии охлаждения равна сумме целого числа, помноженного на длительность стадии прокатки, и остаточного времени, для последовательно прокатываемых слябов максимальный промежуток времени между началами их стадии прокатки 1 составляет величину не более суммы утроенной длительности одной стадии прокатки и остаточного времени.

13. Способ по п.5, отличающийся тем, что для схем прокатки с нечетным значением интенсивности чередования и неравными длительностями стадий прокатки, в которой длительность стадии охлаждения равна сумме целого числа, помноженного на длительность самой продолжительной стадии прокатки, и остаточного времени, и для последовательно прокатываемых слябов максимальный промежуток времени между началами их стадии прокатки 1 составляет величину не более суммы утроенной длительности самой продолжительной стадии прокатки и остаточного времени.

14. Способ по п.6, отличающийся тем, что для схем прокатки с нечетным значением интенсивности чередования и неравными длительностями стадий прокатки, в которой длительность стадии охлаждения равна сумме целого числа, помноженного на длительность самой продолжительной стадии прокатки, и остаточного времени, и для последовательно прокатываемых слябов максимальный промежуток времени между началами их стадии прокатки 1 составляет величину не более суммы утроенной длительности самой продолжительной стадии прокатки и остаточного времени.

15. Способ по любому из пп.5, 6, 7, 8, 11 и 12, отличающийся тем, что после завершения прокатки первого листа или полосы партии для схем прокатки с равными длительностями стадий прокатки, в которой длительность стадии охлаждения равна сумме целого числа, помноженного на длительность стадии прокатки, и остаточного времени, стадию прокатки 1 чередуют со стадией прокатки 2 во время прокатки партии с интервалом, который составляет величину не более суммы интенсивности чередования, помноженной на длительность стадии прокатки, и остаточного времени.

16. Способ по любому из пп.5, 6, 9, 10, 13 и 14, отличающийся тем, что после завершения прокатки первого листа или полосы партии, для схем прокатки с неравными длительностями стадий прокатки, в которой длительность стадии охлаждения равна сумме целого числа, помноженного на длительность самой продолжительной стадии прокатки, и остаточного времени, стадию прокатки 1 чередуют со стадией прокатки 2 при прокатке партии с таким интервалом, который составляет величину не более суммы интенсивности чередования, помноженной на длительность самой продолжительной стадии прокатки, и остаточного времени.

17. Способ по любому из пп.5, 6, 9, 10, 13 и 14, отличающийся тем, что для схем прокатки с неравными длительностями стадий прокатки и с длительностью стадии охлаждения, которая равна или больше суммы длительностей обеих стадий прокатки, или равна целому числу, помноженному на эту сумму, после завершения прокатки первого листа или полосы партии в течение периода времени, равного длительности стадии охлаждения, стадию прокатки 1 проводят так же часто, как стадию прокатки 2.

18. Способ по п.16, отличающийся тем, что для схем прокатки с неравными длительностями стадий прокатки и с длительностью стадии охлаждения, которая равна или больше суммы длительностей обеих стадий прокатки, или равна целому числу, помноженному на эту сумму, после завершения прокатки первого листа или полосы партии в течение периода времени, равного длительности стадии охлаждения, стадию прокатки 1 проводят так же часто, как стадию прокатки 2.

19. Способ по любому из пп.5, 6, 9, 10, 13 и 14, отличающийся тем, что для схем прокатки с неравными длительностями стадий прокатки и с длительностью стадии охлаждения, равной или больше суммы длительностей обеих стадий прокатки и длительности любой из стадии прокатки 1 или стадии прокатки 2, или равной целому числу, помноженному на эту сумму, в продолжение стадии охлаждения число проводимых стадий прокатки 1 равно числу проводимых стадий прокатки 2 плюс 1 или минус 1.

20. Способ по п.16, отличающийся тем, что для схем прокатки с неравными длительностями стадий прокатки и с длительностью стадии охлаждения, равной или больше суммы длительностей обеих стадий прокатки и длительности любой из стадии прокатки 1 или стадии прокатки 2, или равной целому числу, помноженному на эту сумму, в продолжение стадии охлаждения число проводимых стадий прокатки 1 равно числу проводимых стадий прокатки 2 плюс 1 или минус 1.

21. Способ по п.1, отличающийся тем, что число стадий прокатки равно трем, а именно стадия прокатки 1, стадия прокатки 2 и стадия прокатки 3, причем стадию прокатки 1 и стадию прокатки 2 разделяют стадией охлаждения 1, а стадию прокатки 2 и стадию прокатки 3 разделяют стадией охлаждения 2.

22. Способ по п.21, отличающийся тем, что для схем прокатки, в которой длительность стадии охлаждения 1 равна сумме целого числа А, помноженного на сумму длительностей трех стадий прокатки, и остаточного времени 1, и в которой длительность стадии охлаждения 2 равна сумме целого числа В, помноженного на сумму длительностей трех стадий прокатки, и остаточного времени 2, для последовательно прокатываемых слябов максимальный промежуток времени между началами их стадий прокатки 1 составляет величину не более суммы длительностей трех стадий прокатки плюс большее из остаточного времени 1 и остаточного времени 2.

23. Способ по п.21, отличающийся тем, что для схем прокатки, в которой длительность стадии охлаждения 1 равна сумме целого числа С, помноженного на сумму длительностей трех стадий прокатки и длительности стадии прокатки 3, и остаточного времени 3, а длительность стадии охлаждения 2 равна сумме целого числа D, помноженного на сумму длительностей трех стадий прокатки и длительности стадии прокатки 1, и остаточного времени 4, для последовательно прокатываемых слябов максимальный промежуток времени между началами их стадии прокатки 1 составляет величину не более суммы длительностей трех стадий прокатки плюс большее из остаточного времени 3 и остаточного времени 4.

24. Способ по п.21 или 22, отличающийся тем, что при прокатке партии от момента завершения прокатки первого листа или полосы партии и до начала стадии прокатки 3 последнего листа или полосы партии за стадией прокатки 1 всегда следует стадия прокатки 2, за стадией прокатки 2 всегда следует стадия прокатки 3, и за стадией прокатки 3 всегда следует стадия прокатки 1.

25. Способ по п.21 или 23, отличающийся тем, что при прокатке партии от момента завершения прокатки первого листа или полосы партии и до начала стадии прокатки 3 последнего листа или полосы партии за стадией прокатки 1 всегда следует стадия прокатки 3, за стадией прокатки 3 всегда следует стадия прокатки 2, а за стадией прокатки 2 всегда следует стадия прокатки 1.

26. Способ по п.22, отличающийся тем, что в течение периода времени, равного длительности стадии охлаждения 1, стадию прокатки 1, стадию прокатки 2 и стадии прокатки 3 проводят одинаково часто.

27. Способ по п.24, отличающийся тем, что в течение периода времени, равного длительности стадии охлаждения 1, стадию прокатки 1, стадию прокатки 2 и стадию прокатки 3 проводят одинаково часто.

28. Способ по п.23, отличающийся тем, что в течение периода времени, равного длительности стадии охлаждения 1, стадию прокатки 1, стадию прокатки 2 и стадию прокатки 3 проводят неодинаково часто.

29. Способ по п.25, отличающийся тем, что в течение периода времени, равного длительности стадии охлаждения 1, стадию прокатки 1, стадию прокатки 2 и стадию прокатки 3 проводят неодинаково часто.

30. Способ по п.28 или 29, отличающийся тем, что в течение периода времени, равного длительности стадии охлаждения 1, число проводимых стадий прокатки 3 больше, чем число проводимых стадий прокатки 1, и больше, чем число проводимых стадий прокатки 2, и в течение периода времени, равного длительности стадии охлаждения 2, число проводимых стадий прокатки 1 больше, чем число проводимых стадий прокатки 2, и больше, чем число проводимых стадий прокатки 3.

31. Способ по п.1, отличающийся тем, что после завершения стадии прокатки, за которой следует стадия охлаждения, полученные листы или полосы переносят из линии прокатки прокатного стана в накопитель вне линии прокатки, по меньшей мере, одним транспортирующим оборудованием, и позднее, после завершения стадии охлаждения переносят транспортирующим оборудованием из накопителя в линию прокатки.

32. Способ по п.31, отличающийся тем, что во время прокатки партии по меньшей мере один раз, когда один лист или полосу переносят в накопитель или в линию прокатки, одновременно другой лист или полосу переносят в линию прокатки или в накопитель этим же транспортирующим оборудованием.

33. Устройство для термомеханической контролируемой прокатки, предназначенное для осуществления способа по любому из пп.1-32, содержащее, по меньшей мере, одну клеть (3) прокатного стана, линию прокатки, накопители (6, 8) вне линии прокатки, и, по меньшей мере, одно транспортирующее оборудование для перемещения листов или полос из линии прокатки в накопители (6, 8), при этом число накопителей (6, 8) составляет половину от интенсивности чередования в осуществляемой схеме прокатки, округленную в большую сторону до целого числа, причем интенсивность чередования в схеме прокатки с неравной длительностью стадий прокатки как целое число, полученное округлением до целого в меньшую сторону наименьшего значения из группы значений, состоящей из частных от деления длительностей стадий охлаждения на длительность самой продолжительной стадии прокатки, а для схем прокатки с одинаковой длительностью стадий прокатки - как целое число, полученное округлением до целого в меньшую сторону наименьшего значения из группы значений, состоящей из частных от деления длительностей стадий охлаждения на длительность стадии прокатки.

34. Устройство по п.33, отличающееся тем, что, по меньшей мере, одно транспортирующее оборудование выполнено с возможностью одновременно переносить один лист или полосу в линию прокатки или в накопители (6, 8) и другой лист или полосу в накопители (6, 8) или в линию прокатки.

| GB 1396946 A, 11.06.1975 | |||

| WO 2006063839 A1, 22.06.2006 | |||

| Состав для очистки твердой поверхности от жировых загрязнений,полировальных паст и приклеечных мастик | 1980 |

|

SU937512A1 |

| US 6185972 B1, 13.02.2001 | |||

| Устройство для определения разрушающих нагрузок в толстостенных корковых формах и стержнях | 1982 |

|

SU1048367A1 |

| ПРОКАТНЫЙ ВАЛОК | 1993 |

|

RU2106920C1 |

Авторы

Даты

2011-11-27—Публикация

2008-02-08—Подача