Изобретение относится к порошковой металлургии и может быть использовано для получения нанопорошков систем элемент-углерод, т.е. карбидов элементов, элемент-углеродных и элемент-карбид-углеродных композиций, используемых в производстве материалов различного назначения, в том числе твердых, антифрикционных, электроконтактных и других материалов и покрытий.

Предложены различные способы получения порошков карбидов элементов в потоках термической плазмы электрических разрядов, в которых в результате конденсации целевого продукта из газовой фазы обеспечивается получение нанопорошков с размерами частиц менее 100 нм.

Известен способ получения нанопорошка карбида кремния при взаимодействии порошка диоксида кремния с пропаном и аммиаком в потоке азотной плазмы, имеющей температуру выше 5500 K [патент РФ 2327638]. Использование азотной плазмы может приводить к внесению примесей азота в получаемый карбид.

Мелкозернистый порошок карбида бора предложено получать при взаимодействии трихлорида бора, метана и водорода в азотной плазме [патент Украины 82066]. Как и в рассмотренном выше способе, использование азотной плазмы может являться причиной внесения примесей азота в получаемый карбид.

Ультрадисперсный порошок карбида вольфрама предложено получать при взаимодействии порошка оксида или карбонила вольфрама с размером частиц 1-20 мкм со смесью водорода и углеводорода в потоке аргоновой высокочастотной плазмы [патент Японии, JP 1115810]. Недостатком способа является использование дорогостоящего аргона в качестве плазмообразующего газа.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения нанопорошков с использованием плазменной техники [патент США 7615097], включающий следующие стадии: 1) генерацию плазменной струи с температурой выше 2000 К; 2) ввод соединения металла в плазменную струю; 3) испарение введенного соединения в струе плазмы; 4) ввод газообразного реагента для осуществления химических реакций с испаренным соединением; 5) быструю конденсацию газообразных продуктов реакции с получением нанопорошка.

Указанным способом могут быть получены нанопорошки металлов, их карбидов и других соединений из исходных металлов, оксидов, хлоридов и других соединений металлов в плазме аргона, гелия, азота, водорода.

К принципиальным недостаткам способа относится следующее.

1. Необходимость использования газов, которые должны быть получены в дополнительных технологических процессах (например, азот и аргон при разделении воздуха, водород - электролизом воды или переработкой углеводородов) или должны доставляться в сжатом или сжиженном виде. Получение и транспортировка газов для использования в технологическом процессе вызывает увеличение производственных затрат и соответственно повышает себестоимость целевого продукта.

2. При синтезе карбидов металлов в азотной плазме с участием углеводородов неизбежно образование сильно токсичных цианистого водорода и дициана в газовой фазе. Присутствие токсичных соединений требует тщательной утилизации отходящих газов, а также очистки полученных целевых продуктов от цианидов, сорбированных на развитой поверхности нанопорошков.

3. При синтезе карбидов металлов в азотной плазме целевой продукт - карбид - может загрязняться примесями азота, растворенного в карбиде или образующего фазы нитридов.

Техническая задача, решаемая изобретением, обеспечивает использование в качестве плазмообразующих газов смесей на основе природного сырья или сырья, имеющего развитую инфраструктуру доставки смесей углеводородов (природный, сжиженный газ, жидкое топливо) с водяным паром или диоксидом углерода. Использование указанных смесей не требует дополнительного производства технологических газов - водорода, азота и др., применяемых в плазменных процессах получения нанопорошков систем элемент-углерод, т.е. карбидов элементов, элемент-углеродных и элемент-карбид-углеродных композиций. Исключение азота из состава реакционной системы предотвращает образование токсичных цианистых компонентов в плазменном процессе.

Для решения поставленной технической задачи известный способ получения нанопорошков систем элемент-углерод (карбидов элементов, элемент-углеродных и элемент-карбид-углеродных композиций) из соединений элементов в плазме электрического разряда предлагается осуществлять с использованием в качестве плазмообразующих газов смесей углеводород-водяной пар, углеводород-диоксид углерода, углеводород-водяной пар-диоксид углерода.

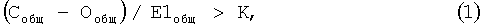

Указанные смеси подаются в плазменный генератор, где при прохождении через электрический разряд они нагреваются до температуры 2500-8000 K. Перерабатываемые элементы или их соединения вводятся в полученный высокотемпературный плазменный поток. При этом атомное соотношение общего содержания углерода (Собщ), кислорода (Ообщ) и элемента (Е1общ), образующего карбид или композицию с углеродом, в реагирующей системе должно удовлетворять соотношению

где K - число атомов углерода, приходящееся на один атом элемента в брутто-формуле получаемой системы элемент-углерод.

Превышение содержания углерода в реагирующей системе по отношению к стехиометрически необходимому для образования карбидов или композиций элемент-углерод (соотношение 1) вызвано тем, что часть углерода связывается в углеводороды, которые образуются в газообразных продуктах реакции. Необходимый избыток углерода зависит от совокупности параметров конкретного плазменного процесса и определяется экспериментально.

Углеводород может подаваться в плазменный генератор в полном количестве в составе плазмообразующей газовой смеси, возможна также подача части углеводорода в составе плазмообразующей смеси и ввод оставшейся части от общего необходимого количества в полученный плазменный поток.

При условии (Собщ-Ообщ)>0, вытекающем из соотношения (1), в плазменном потоке исходные смеси углеводорода с водяным паром или диоксидом углерода образуют восстановительную среду, в составе которой присутствуют молекулярный и атомарный водород, монооксид углерода и углеводородные радикалы. Именно присутствие углеводородных радикалов обеспечивает в реакциях с исходным сырьем - элементами или их соединениями - как восстановление оксидных соединений элементов, так и образование карбидов элементов или металлоуглеродных композиций. Атомарный и молекулярный водород и монооксид углерода также могут участвовать в восстановлении оксидных соединений. При использовании в качестве сырья галогенидов элементов основным восстановителем будет являться водород.

Отличительными особенностями и преимуществами процесса являются:

использование в качестве плазмообразующего газа смесей углеводород-водяной пар, углеводород-диоксид углерода, углеводород-водяной пар-диоксид углерода, состав которых удовлетворяет условию (Собщ-Ообщ)/Е1общ>K, что исключает необходимость дополнительного производства или наличия технологических газов, предназначенных для получения потока плазмы при нагреве в электрическом разряде;

в составе реагирующей системы отсутствует азот, что исключает образование токсичных цианистых компонентов в плазменном процессе.

Предлагаемый процесс реализуется следующим образом.

В качестве исходного сырья могут использоваться элементы и их различные соединения - оксиды, галогениды, оксигалогениды, элементорганические соединения в порошкообразном, жидком или газообразном состоянии, при этом вид сырья не ограничивается указанными группами. В состав исходного сырья могут входить соединения различных элементов.

Смесь углеводорода с водяным паром или углеводорода с диоксидом углерода или углеводорода с водяным паром и диоксидом углерода подается в плазменный генератор, где при прохождении через электрический разряд - дуговой, высокочастотный или сверхвысокочастотный - нагревается до температуры не менее 2500 K для обеспечения целевых физико-химических превращений с образованием высокотемпературной восстановительной среды. Исходное сырье вводится в плазменный поток при соблюдении условия в реагирующей системе (Собщ-Ообщ)/Е1общ>K. Углеводород может подаваться в разряд в полном количестве или частично, в последнем варианте оставшаяся часть от необходимого количества углеводорода подается в плазменный поток, полученный в плазменном генераторе. В качестве углеводородов могут использоваться как индивидуальные углеводороды, так и их смеси. В потоке термической плазмы с введенным исходным соединением осуществляется совокупность процессов тепло-массопереноса, фазовых и химических превращений, в результате которых при конденсации из газовой фазы образуется нанопорошок целевого продукта - карбидов элементов, элемент-углеродных и элемент-карбид-углеродных композиций.

Реализация способа представлена следующими примерами.

Пример 1.

В поток термической плазмы, получаемой при нагреве в электродуговом плазменном генераторе смеси диоксид углерода (40 мол.%) - метан (60 мол.%) с суммарным расходом 1.1 нм3/ч, вводится порошок триоксида вольфрама с размером частиц <40 мкм с расходом 0.2 кг/ч, что отвечает соотношениям элементов Спл/Опл=1.25 и (Собщ-Ообщ)/W=8.4. Среднемассовая энтальпия плазменной струи на выходе из плазменного генератора составляет 3.8 кВт·ч/нм3.

В результате химических реакций в плазме и последующей конденсации из газовой фазы происходит образование многокомпонентного нанопорошка с размерами частиц менее 30 нм, преобладающими компонентами в котором являются W2C, WC1-x, кроме того, в полученном нанопорошке присутствуют металлический вольфрам и свободный углерод.

Пример 2.

В поток термической плазмы, получаемой при нагреве в электродуговом плазменном генераторе смеси водяной пар (75 мол.%) - пропан (25 мол.%) с суммарным расходом 0.9 нм3/ч, вводится порошок хлорида меди CuCl2 с расходом 0.15 кг/ч и пропан с расходом 0.18 нм3/ч, что соответствует соотношению элементов (Собщ-Ообщ)/Cu=10.2.

Полученный продукт представляет собой композицию из наночастиц металлической меди с размером менее 50 нм и углерода с содержанием 14 мас.%.

Пример 3.

В поток термической плазмы, получаемой при нагреве в электродуговом плазменном генераторе смеси диоксид углерода (45 мол.%) - метан (55 мол.%) с суммарным расходом 1.2 нм3/ч, вводятся пары тетрахлорида титана TiCl4 с расходом 0.25 кг/ч, что отвечает соотношению элементов (Собщ-Ообщ)/Ti=4.07. Среднемассовая энтальпия плазменной струи на выходе из плазменного генератора составляет 3.8 кВт·ч/нм3.

Полученный продукт - нанопорошок карбида титана TiC1-x с содержанием углерода 17.4 мас.% и удельной поверхностью 16 м2/г, что соответствует среднему размеру частиц 80 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ ЭЛЕМЕНТОВ И КОМПОЗИЦИЙ ЭЛЕМЕНТ-УГЛЕРОД | 2015 |

|

RU2616058C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА КРЕМНИЯ | 2006 |

|

RU2327638C1 |

| СПОСОБ ПЛАЗМОХИМИЧЕСКОГО ПИРОЛИЗА УГЛЕВОДОРОДОВ | 1993 |

|

RU2078117C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ | 2013 |

|

RU2534477C1 |

| Способ получения нанокристаллического порошка оксикарбида молибдена | 2016 |

|

RU2641737C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ | 2013 |

|

RU2537678C1 |

| Способ получения нанокристаллического порошка титан-молибденового карбида | 2018 |

|

RU2672422C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2007 |

|

RU2349424C1 |

| Композиционный нанопорошок на основе карбонитрида титана и способ его получения | 2022 |

|

RU2782591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА УРАНА ИЗ РАСТВОРА УРАНИЛНИТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601765C1 |

Изобретение может быть использовано в химической промышленности. Получение нанопорошков систем элемент-углерод из элементов и их соединений проводится в термической плазме смеси углеводорода с одним из компонентов или смесью компонентов из группы: водяной пар, диоксид углерода. В реагирующей системе поддерживается суммарное атомное содержание элементов углерода Собщ, кислорода Ообщ и элемента Е1общ, образующего систему элемент-углерод, отвечающее условию (Собщ-Ообщ)/Е1общ>K, где K - число атомов углерода, приходящееся на один атом элемента в брутто-формуле получаемого нанопорошка систем элемент-углерод. Изобретение позволяет получать системы элемент-углерод без дополнительных технологических газов, предназначенных для получения плазмы, исключает образование токсичных цианистых соединений.

Способ получения нанопорошков систем элемент-углерод из элементов и их соединений в термической плазме, отличающийся тем, что процесс проводится в плазме смеси углеводорода с одним из компонентов или смесью компонентов из группы водяной пар - диоксид углерода, при этом в реагирующей системе поддерживается суммарное атомное содержание элементов - углерода Собщ, кислорода Ообщ и элемента Е1общ, образующего систему элемент-углерод, отвечающее условию (Собщ-Ообщ)/Е1общ>K, где K - число атомов углерода, приходящееся на один атом элемента в брутто-формуле получаемого нанопорошка систем элемент-углерод.

| US 7615097 В2, 10.11.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКА КАРБИДА КРЕМНИЯ | 2006 |

|

RU2327638C1 |

| Поперечный слип с беспересадочным перемещением судна | 1947 |

|

SU82066A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2011-11-27—Публикация

2010-04-14—Подача