Новый способ состоит в том, что головку резца после закалки и шлифовки обрабатывают пескоструйным аппаратом, с целью снятия с режущей кромки заусенцев, остающихся пЬсле шлифовки, а также и окалины, образующейся при закатке и частично остающейся преимущественно на режущей кромке резца.

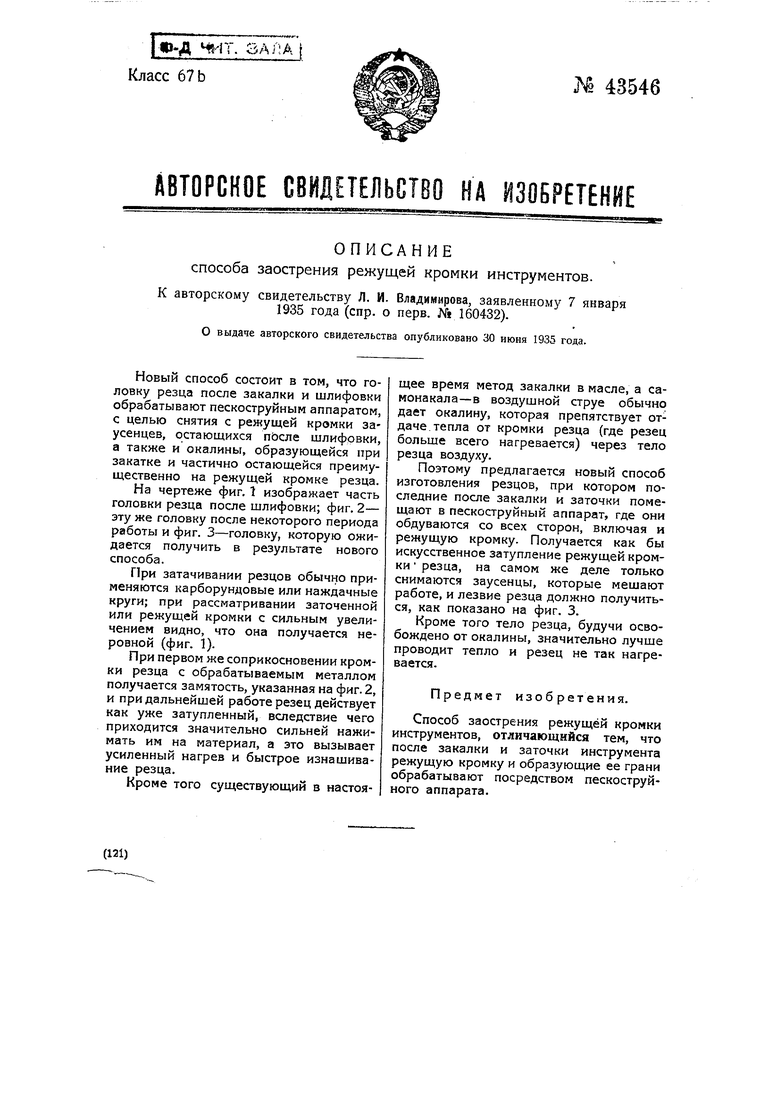

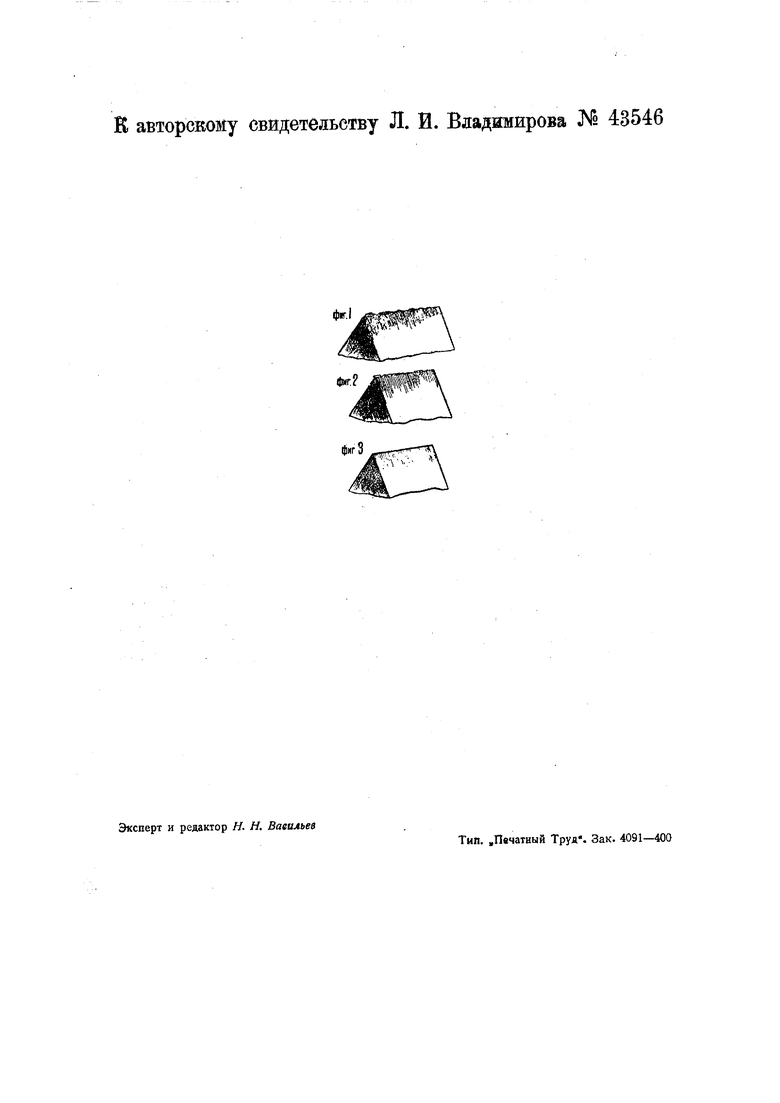

На чертеже фиг. 1 изображает часть головки резца после шлифовки; фиг. 2- эту же головку после некоторого периода работы и фиг. 3-головку, которую ожидается получить в результате нового способа.

При затачивании резцов обычно применяются карборундовые или наждачные круги; при рассматривании заточенной или режущей кромки с сильным увеличением видно, что она получается неровной (фиг. 1).

При первом же соприкосновении кромки резца с обрабатываемым металлом получается замятость, указанная на фиг. 2, и при дальнейшей работе резец действует как уже затупленный, вследствие чего приходится значительно сильней нажимать им на материал, а это вызывает усиленный нагрев и быстрое изнашивание резца.

Кроме того существующий в настоящее время метод закалки в масле, а самонакала-в воздушной струе обычно дает окалину, которая препятствует отдаче, тепла от кромки резца (где резец больше всего нагревается) через тело резца воздуху.

Поэтому предлагается новый способ изготовления резцов, при котором последние после закалки и заточки помещают в пескоструйный аппарат, где они обдуваются со всех сторон, включая и режущую кромку. Получается как бы искусственное затупление режущей кромки резца, на самом же деле только снимаются заусенцы, которые мешают работе, и лезвие резца должно получиться, как показано на фиг. 3.

Кроме того тело резца, будучи освобождено от окалины, значительно лучше проводит тепло и резец не так нагревается.

Предмет изобретения.

Способ заострения режущей кромки инструментов, отличающийся тем, что после закалки и заточки инструмента режущую кромку и образующие ее грани обрабатывают посредством пескоструйного аппарата.

Авторы

Даты

1935-06-30—Публикация

1935-01-07—Подача