Изобретение относится к металлургии, а именно к обогащению марганцевых руд.

Известен способ получения марганцевых концентратов из руд Усинского месторождения, которая содержит 20% оксида марганца (МnО) [1, стр.17]. Из руды отсадкой получен концентрат, содержащий 30,87% марганца. Недостаток этого способа - низкое качество концентрата, и, следовательно, неэффективная выплавка марганцевых сплавов, высокое содержание в концентрате породы.

Известен также способ магнитной сепарации [1, стр.137]. Этим способом из Усинских руд получен концентрат с содержанием марганца 32,4%. Исходное содержание марганца в руде составляло 20%. Применение этого способа не позволяет получить качественного концентрата с высоким содержанием марганца. Выплавка сплавов из указанного концентрата неэффективна.

Наиболее близким к предлагаемому является способ глубокого обогащения смешанных марганцевых руд Никопольского месторождения [2, стр.204-205, 207]. В способе применяется 21 операция по обогащению руды. При этом получают суммарный концентрат, содержащий 37,8% марганца. Извлечение марганца в концентрат составляет 71,7%. Недостаток этого способа заключается в сложности схемы обогащения - 21 операция, низком извлечении марганца в концентрат (71,7%) и низком содержание марганца в концентрате (37,8%).

Задача, решаемая изобретением, - повышение содержания марганца в концентратах до 40-50%.

Технический результат достигается в результате применения комплекса обогатительных методов для переработки марганцевых руд.

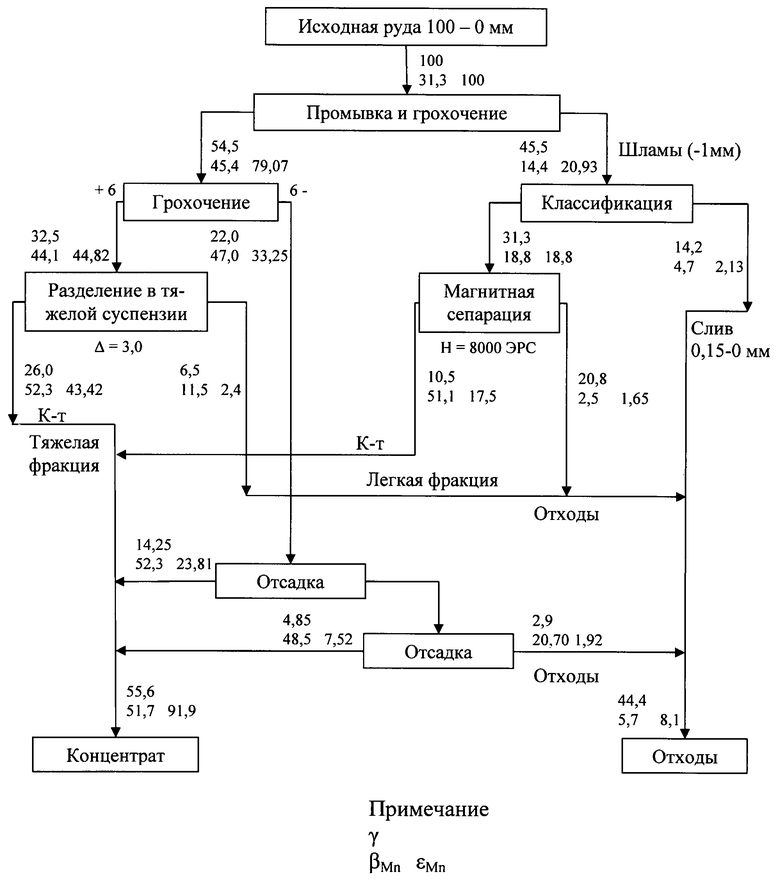

Для достижения обеспечиваемого изобретением технического результата способ переработки марганцевых руд, включающий отсадку и магнитную сепарацию, отличающийся тем, что руды подвергают промывке и грохочению на сите 1 мм, при этом получают фракцию (-1) мм и (+1) мм, которую повторно подвергают грохочению на сите 6 мм с получением фракции (-6) мм и (+6) мм, которую разделяют в тяжелой суспензии плотностью 3,0 г/см3 с получением концентрата и легкой фракции - отходы обогащения. Фракцию (-6) мм подвергают отсадке с получением концентрата и промпродукта, который повторно подвергают отсадке с получением концентрата и отходов обогащения; шламы (-1) мм подвергают классификации на сите (0,15) мм с получением отходов обогащения класса (-0,15) мм и промпродукта крупностью (0,15-1,0) мм, который подвергают магнитной сепарации при напряженности магнитного поля 8000 эрстед с получением концентрата и отходов производства. Концентраты от всех операций объединяют для металлургического или химического производства, все отходы складируются в отвал.

В России отсутствует добыча и переработка марганцевых руд, хотя имеются крупные и малые месторождения. Большинство месторождений расположены в труднодоступных районах, а именно в Северном Ледовитом океане, на севере Урала и Сибири. Все известные руды являются труднообогатимыми. А более точно обогащением этих руд не занимались. Поэтому проблема переработки марганцевых руд является актуальной.

Сущность предлагаемого способа переработки заключается в следующем.

Исходная руда крупностью 100-0 мм подвергается промывке и рассеву на грохоте с сеткой 1 мм, при этом получают два полупродукта: крупность 1-100 мм и крупность 1-0 мм. Из обоих полупродуктов промывкой удаляют глинистые материалы и очень тонкие пески. На второй стадии руду крупностью 100-1 мм разделяют на грохоте по крупности на два класса 6-10 мм и 1-6 мм. Кусковой полупродукт крупностью 6-100 мм разделяют в тяжелой суспензии плотностью Δ=3,0, при этом получают тяжелую фракцию кускового концентрата с высоким содержанием марганца (см. чертеж). Второй продукт, полученный при разделении в тяжелой суспензии, представлен пустой породой, который является отходом обогащения и складируется в отвал. Фракция полупродукта крупностью 6-1 мм (после грохочения на сите 6 мм) подвергается отсадке с получением богатого концентрата, а легкая фракция вторично подвергается отсадке с получением богатого марганцевого концентрата и отходов обогащения. Шлам крупностью 1-0,15 мм (после операции промывки и грохочения) подвергают классификации с выделением фракции 0,15-0 мм, которая является отходом обогащения и направляется в отвал. Фракция 1-0,15 мм подвергается магнитной сепарации при напряженности магнитного поля 8000 эрстед. В результате получают богатый по содержанию марганца концентрат и отходы обогащения.

По предлагаемому способу получены высококачественные марганцевые концентраты при разделении руды в тяжелой суспензии, при магнитном обогащении и отсадке.

Пример: для апробации предлагаемого способа применяли марганцевую руду Иркутской области. Уватская группа месторождений, участок Николаевский. Химический состав, мас.%: Mn - 31,3; SiO2 - 34,5; BaO - 4,05; P - 0,26; Fe - 1,8; K2O - 0,5. Минералогический состав: криптомелан, кварц, опал, глинистые минералы.

Исследования выполнены на заводе «Сибэлектросталь», г.Красноярск. Химические и минералогические исследования выполнены в заводских лабораториях.

Схема обогащения по предлагаемому способу представлена на чертеже, по которому получены концентраты после разделения в тяжелой суспензии с содержанием 52,3% Mn, после магнитной сепарации 51,1% Mn, после первой отсадки - 52,3% Mn, после второй отсадки - 48,5% Mn. Далее все концентраты, объединенные в конечном продукте, содержали 51,7% Mn. Общее извлечение марганца из руды составило 91,9%. Аналогично объединили отходы от всех операций, в которых содержалось 5,7% марганца. Потери марганца с отходами составили 8,1%.

Предлагаемый способ переработки марганцевых руд позволяет получить физическими методами обогащения высококачественные марганцевые концентраты, которые пригодны для выплавки марганца, ферромарганца, силикомарганца. По известным способам (прототип) получают концентрат с содержанием только 32,4-37,8% марганца. При извлечении марганца в концентрат 71,7%. Отходы содержали 11% марганца, потери марганца с отходами составляли 28,3%.

Источники информации

1. Нохрина О.И. Рожихина И.Д. Марганцевые руды России и возможные пути их применения. Монография. Новокузнецк. ФГУ: «СибГИУ». 2006. Стр.17, 137.

2. Обогащение руд черных металлов. Вып.13. Москва, Недра, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2435646C1 |

| СПОСОБ ОЧИСТКИ МАРГАНЦЕВОГО СЫРЬЯ ОТ ФОСФОРА | 2011 |

|

RU2465351C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2010 |

|

RU2452581C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО ДОМЕННОГО И МАРТЕНОВСКОГО ШЛАКА | 2010 |

|

RU2448172C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2464329C2 |

| СПОСОБ ОБОГАЩЕНИЯ МАРГАНЦЕВОЙ РУДЫ | 1998 |

|

RU2131780C1 |

| Способ обогащения карбонатных марганцевых руд | 1989 |

|

SU1695981A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ КОНЦЕНТРАТОВ ДЛЯ ОЧИСТКИ ОТ ФОСФОРА | 2009 |

|

RU2395601C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

| Способ обогащения смешанных окисно-карбонатных марганцевых руд | 1986 |

|

SU1458005A1 |

Изобретение относится к металлургии, а именно к обогащению марганцевых руд с получением качественных марганцевых концентратов, пригодных для выплавки марганца и марганцевых сплавов. Способ переработки марганцевых руд включает промывку и грохочение руды на сите 1 мм, получение фракций (-1) мм и (+1) мм, последнюю повторно подвергают грохочению на сите 6 мм с получением фракции (-6) мм и (+6) мм. Фракцию (+6) мм разделяют в тяжелой суспензии плотностью 3,0 г/см3 с получением концентрата и легкой фракции - отходы обогащения. Фракцию (-6) мм подвергают отсадке с получением концентрата и промпродукта, который повторно подвергают отсадке с получением концентрата и отходов обогащения. Шламы (-1) мм подвергают классификации на сите (0,15) мм с получением отходов обогащения класса (-0,15) мм и промпродукта крупностью (0,15-1,0) мм, который подвергают магнитной сепарации при напряженности магнитного поля 7000-9000 эрстед с получением концентрата и отходов производства. Концентраты от всех операций объединяют для металлургического или химического производства. Все отходы складируются в отвал. Технический результат - повышение эффективности переработки, а также повышение содержания марганца в концентратах. 1 ил.

Способ переработки марганцевых руд, включающий отсадку и магнитную сепарацию, отличающийся тем, что руды подвергают промывке и грохочению на сите 1 мм, при этом получают фракцию (-1) мм и (+1) мм, которую повторно подвергают грохочению на сите 6 мм с получением фракции (-6) мм и (+6) мм, которую разделяют в тяжелой суспензии плотностью 3,0 г/см3 с получением концентрата и легкой фракции - отходы обогащения, фракцию (-6) мм подвергают отсадке с получением концентрата и промпродукта, который повторно подвергают отсадке с получением концентрата и отходов обогащения, шламы (-1) мм подвергают классификации на сите (0,15) мм с получением отходов обогащения класса (-0,15) мм и промпродукта крупностью (0,15-1,0) мм, который подвергают магнитной сепарации при напряженности магнитного поля 7000-9000 Э с получением концентрата и отходов производства, концентраты от всех операций объединяют для металлургического или химического производства, все отходы складируются в отвал.

| Справочник по обогащению руд, Обогатительные фабрики./ Под | |||

| ред | |||

| О.С | |||

| БОГДАНОВА | |||

| - М.: Недра, 1984, с.248-252 | |||

| Способ обогащения карбонатных марганцевых руд | 1989 |

|

SU1695981A1 |

| Способ обогащения смешанных окисно-карбонатных марганцевых руд | 1986 |

|

SU1458005A1 |

| Способ переработки марганцевых руд и концентратов | 1986 |

|

SU1375670A1 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ СЛАБОМАГНИТНОГО МИНЕРАЛЬНОГО СЫРЬЯ | 1997 |

|

RU2156661C2 |

| СПОСОБ ОБОГАЩЕНИЯ МАРГАНЦЕВЫХ РУД | 2003 |

|

RU2237520C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОБАЛЬТОНОСНЫХ ЖЕЛЕЗО-МАРГАНЦЕВЫХ ОКЕАНИЧЕСКИХ ОБРАЗОВАНИЙ (ЕГО ВАРИАНТЫ) | 2005 |

|

RU2311232C2 |

| Устройство для очистки сточных вод с повышенным содержанием пенообразующих веществ | 1990 |

|

SU1710522A1 |

| Обогащение руд черных металлов, Сборник научных трудов, Выпуск 13 | |||

| - М.: Недра, 1972, с.205-209. | |||

Авторы

Даты

2011-12-10—Публикация

2010-07-26—Подача