Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения брикетированного восстановленного железа, включающему: получение материала, содержащего восстановленное железо, путем восстановления порошка, включающего окисленное железо и углерод, с использованием печи с вращающимся подом; и горячее формование материала, содержащего восстановленное железо. В дополнение, изобретение относится к способу получения чугуна, включающему: формование частично восстановленного железа, полученного в печи с вращающимся подом; и восстановление и расплавление частично восстановленного железа в доменной печи для получения жидкого чугуна.

Настоящая заявка основывается на Японской Патентной Заявке № 2007-230193 и Японской Патентной Заявке № 2008-218015, полное содержание которых включено в настоящее описание посредством ссылки.

Уровень техники

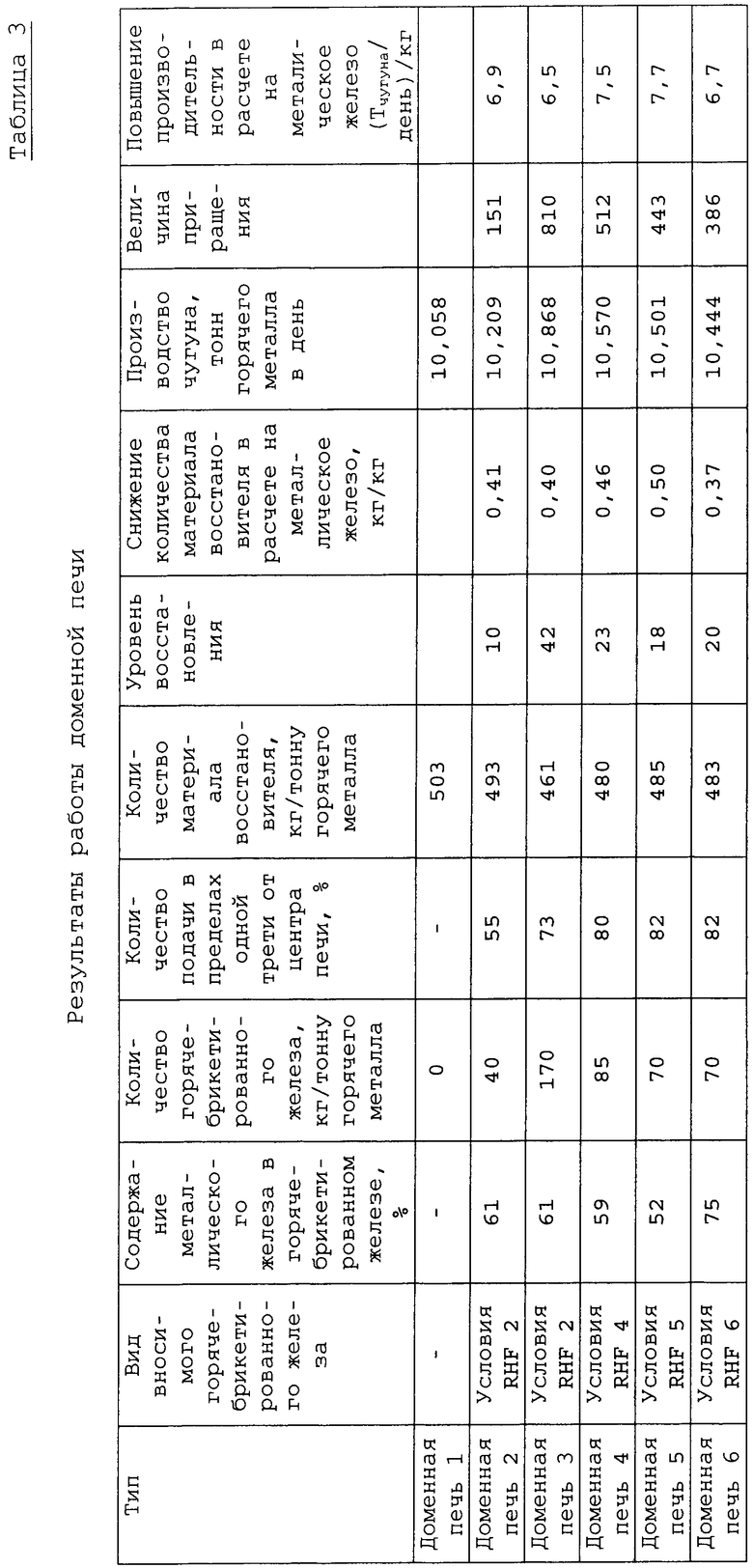

Существуют разнообразные способы восстановления металлов для получения восстановленного железа и сплавов железа, и среди этих способов использование печи с вращающимся подом (далее называемой как RHF) как процесс, имеющий хорошую производительность при низких затратах. Например, краткий обзор процесса описан в Патентном Документе 1. Фиг.1 показывает поперечное сечение печи с вращающимся подом в диаметральном направлении. Как показано на фиг.1, печь с вращающимся подом (RHF) представляет собой нагревательную печь карусельного типа (далее называемую как карусельная печь), в которой, при фиксированных огнеупорной крыше 1 и боковых стенках 2, дискообразный огнеупорный под 4 с полой центральной частью смонтирован на колесах 3, катящихся по направляющей 5, описывая полную окружность с постоянной скоростью. Боковые стенки 2 имеют множество вмонтированных в них горелок 6. Топливо и воздух нагнетаются из горелок для регулирования компонентов газовой атмосферы и температуры внутри печи. В общем, диаметр пода карусельной печи варьирует в диапазоне от 10 м до 50 м, и ширина его варьирует в диапазоне от 2 м до 8 м. Заготовку из порошка, включающего окисленный металл и углерод в качестве сырьевого материала, подают на под 4 и нагревают теплотой излучения от верхней части печи, разогретой газом. В результате реакции окисленного металла и углерода в заготовке в брикете получается металл.

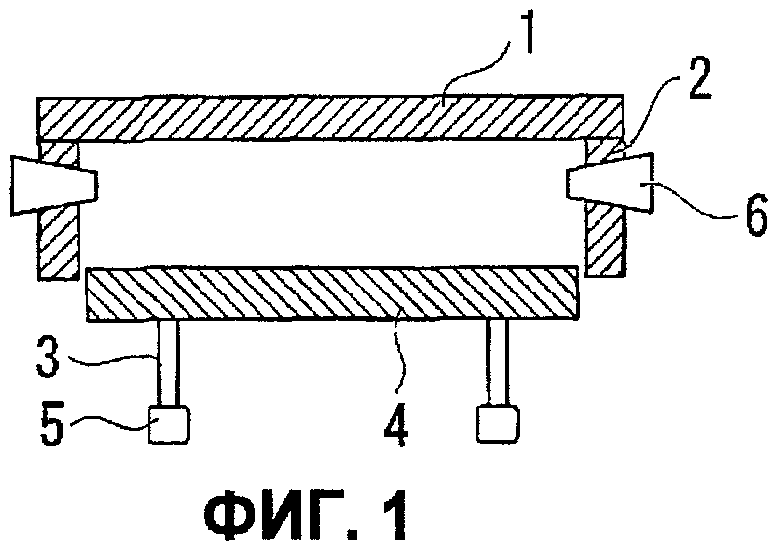

Фиг.2 показывает пример полной оснастки печи с вращающимся подом (RHF). Что касается сырьевого материала, то употребляют окисленный металл, такой как порошкообразная руда и пылевидный окисленный металл, и углерод, действующий в качестве восстановителя. При получении восстановленного железа в качестве источника окисленного железа используют мелкораздробленную железную руду, такую как гранулированное сырье, или побочный продукт, такой как конвертерная пыль, подвергнутая спеканию пыль, или пыль, выведенная с газами из доменной печи, полученные в процессе производства железа. В качестве углерода, действующего как восстановитель, употребляют кокс, нефтяной кокс, уголь или тому подобные. Является предпочтительным, что уголь, действующий в качестве восстановителя, имеет высокое содержание углерода (связанный углерод), который не улетучивается вплоть до температуры около 1100°С, при которой происходит реакция восстановления. Таким источником углерода является коксовая мелочь или антрацит.

Во-первых, в шаровой мельнице 11, которая на фиг.2 представляет собой смесительное устройство, смешивают порошок, включающий окисленный металл, и порошок, включающий углерод, и затем смесь формуют с помощью окомкователя 12. Полученные брикеты подают так, чтобы равномерно распределить по поду 4 карусельной печи 13. В карусельной печи 13 брикеты перемещаются через части печи во время вращения пода 4. Брикет нагревается до температуры от 1000°С до 1500°С теплотой излучения от горячего газа так, что углерод в брикете восстанавливает окисленный металл. Отходящий газ, образовавшийся в печи, выпускают через дымоход 14 для отработанного газа и подвергают рекуперации тепла с использованием котла 15 и теплообменника 16. Затем, после обработки для удаления пыли в пылесборнике 17, газ выпускают в атмосферу из дымовой трубы 18. В карусельной печи 13 брикет находится на поду 4, и поэтому есть преимущество в том, что брикет трудно разрушить в печи. В результате, достигается то преимущество, что не возникает проблемы, обусловленной прилипанием измельченного в порошок сырьевого материала к огнеупорному материалу пода. В дополнение, присутствует также преимущество в том, что могут быть использованы восстановитель на основе угля и порошкообразный сырьевой материал, которые являются недорогими и обеспечивают высокую производительность. Степень металлизации восстановленного железа, полученного таким путем, составляет 93% или менее, и восстановленное железо имеет слегка меньшую степень восстановления по сравнению с железом прямого восстановления (DRI: Железо Прямого Восстановления), полученного восстановлением газом, например способом MIDREX.

Например, как описано в Патентном Документе 2, также существует способ получения высокопрочного восстановленного железа. Высокопрочное восстановленное железо подают вместе с кусковой рудой или рудным агломератом в доменную печь для получения чугуна. В этом способе предварительно восстановленное окисленное железо восстанавливают и расплавляют в доменной печи, и тем самым снижается тепловая нагрузка на доменную печь. Соответственно этому, достигается также сокращение потребления кокса из установки для коксования при доменной печи и увеличение количества получаемого чугуна.

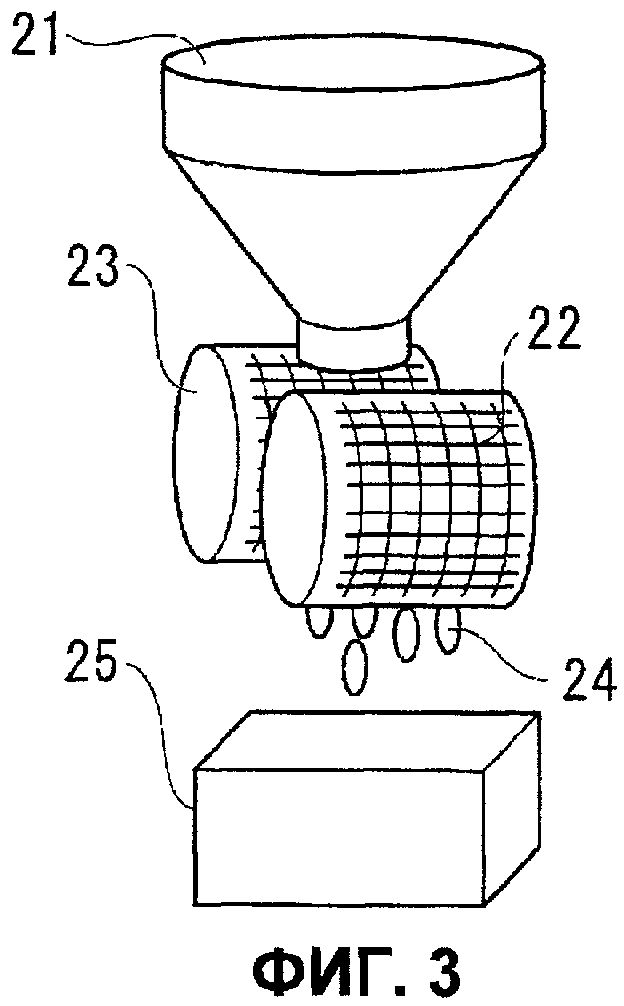

Между тем, железо прямого восстановления (DRI), полученное путем восстановления газом, таким как способ MIDREX, который представляет собой способ получения железа, отличающийся от применения печи с вращающимся подом (RHF), имеет высокую пористость, и в результате этого возникает проблема легкого повторного окисления металлического железа. Чтобы разрешить эту проблему, железо прямого восстановления (DRI) подвергают горячему формованию с использованием устройства, показанного на фиг.3, как описано, например, в Патентном Документе 3 и Патентном Документе 4. В этом способе формования порошкообразный или гранулированный сырьевой материал, включающий большое количество восстановленного железа, подвергают воздействию условий с относительно высокой температурой 1000°С или ниже, и восстановленное железо, подаваемое из загрузочного бункера 21 для сырьевого материала, сэндвичеобразно зажимается между парой валков 23, имеющих формующие углубления 22 для получения брикетов 24 из восстановленного железа (горячебрикетированное железо (HBI)). Брикеты 24 из восстановленного железа охлаждают до комнатной температуры в установке 25 с водяным охлаждением. В способе горячего брикетирования, поскольку металлическое железо для формования подвергают спрессовыванию, предпочтительно, что степень содержания металлического железа в DRI является высокой, чтобы получать пригодные к употреблению брикеты. В общем, производят формование железа прямого восстановления (DRI), имеющего особенно высокую степень металлизации, и содержание железа в сырьевом материале варьирует в диапазоне от 90% до 98%. Когда содержание металлического железа поддерживают, как описано выше, могут быть получены высокопрочные брикеты без применения специального способа формования.

Горячебрикетированное железо (HBI) (брикетированное восстановленное железо) имеет высокую плотность и характеризуется тем, что имеет мало внутренних пор. Соответственно, горячебрикетированное железо (HBI) с трудом поддается повторному окислению и обеспечивает высокую плотность при загрузке, и благодаря этому могут быть выполнены его долговременное хранение или транспортирование. Кроме того, благодаря плотной структуре достигается преимущество в том, что обеспечивается высокая скорость расплавления в плавильной печи, такой как электрическая печь для выплавки стали. В настоящее время на многих предприятиях для производства восстановленного железа монтируют оборудование для горячего брикетирования. При эксплуатации такового горячебрикетированное железо (HBI) употребляют в качестве сырьевого материала из восстановленного железа в вертикальной плавильной печи или электрической печи для выплавки стали, как в способе, описанном в Патентном Документе 5.

[Патентный Документ 1] Японская Нерассмотренная Патентная Заявка, публикация № 2001-303115

[Патентный Документ 2] Японская Нерассмотренная Патентная Заявка, публикация № 2004-218019

[Патентный Документ 3] Патент США, публикация № 4934665

[Патентный Документ 4] Патент США, публикация № 5547357

[Патентный Документ 5] Японская Нерассмотренная Патентная Заявка, первая публикация № Н11-117010

Описание изобретения

Проблемы, решаемые изобретением

Поскольку восстановленное железо, полученное в печи с вращающимся подом (RHF), подвергается обработке при более высокой температуре, чем восстановленное железо, полученное способом MIDREX или тому подобным, высокая плотность может быть достигнута путем спекания металлического железа. В результате, есть преимущество в том, что затрудняется протекание повторного окисления. Будучи полученным по способу, подобному описанному, например, в Патентном Документе 2, восстановленное железо не подвергается полному повторному окислению при выдерживании на открытом воздухе в течение примерно 1 месяца. Однако, когда восстановленное железо хранят в течение длительного периода времени, составляющего 3 месяца или больше (в особенности, когда восстановленное железо непрерывно смачивается дождем), восстановленное железо испытывает значительное повторное окисление. В результате, возникают такие проблемы, что снижается содержание восстановленного железа как продукта, и что температура восстановленного железа повышается вследствие выделения теплоты при протекании повторного окисления.

Соответственно, в прошлом восстановленное железо, полученное в печи с вращающимся подом (RHF), обычно подавали в соседние доменные печи, конвертеры, сталеплавильные электрические печи и тому подобные, но не перевозили морским транспортом на отдаленные предприятия для производства железа или не хранили в течение длительного периода времени. Однако привлекало интерес достижение такого результата, что при производстве восстановленного железа, получаемого способом MIDREX или тому подобным, поблизости от рудников для добычи руды или в местах отгрузки руды будет отгружаться руда повышенного качества. Чтобы это восстановленное железо, полученное в печи с вращающимся подом (RHF), также могло иметь химические характеристики, обеспечивающие возможность легкой транспортировки на большие расстояния, как описано выше, необходимо производить не традиционное неформованное восстановленное железо как само по себе, но получать горячебрикетированное железо (HBI).

Восстановленное железо, полученное в печи с вращающимся подом (RHF), имеет следующие характеристики, но не обладает свойством, необходимым для пригодности к использованию в способе горячего брикетирования. Во-первых, поскольку степень восстановления окисленного железа (а также оксида никеля и тому подобного) низка, и углерод в качестве восстановителя включает золу, восстановленное железо в большей степени содержит оксидные загрязняющие примеси (SiO2, CaO, Al2O3 и подобное), чем восстановленное железо, полученное другим способом. В результате, содержание металлического железа низкое, более конкретно, варьирует в диапазоне в основном от около 40 мас.% до 75 мас.%. Далее, используемый для восстановления углерод расходуется не полностью и остается в брикете, включающем восстановленное железо, в виде углеродного порошка или науглероживающего углерода (сплавленного с железом). Остаточный углеродный порошок становится причиной того, что нарушается сцепление металлического железа при приложении давления во время компрессионного формования. Пластичность науглероженного железа ухудшается, и тем самым эффективность сцепления металлического железа под давлением снижается.

Восстановленное железо, полученное в печи с вращающимся подом (RHF), имеет следующие характеристики, но не обладает свойством, позволяющим быть легко подвергнутым обработке способом горячего брикетирования. В дополнение, способ горячего формования такого восстановленного железа, содержащего большие количества компонентов, иных, нежели металлическое железо, еще недостаточно исследован. Соответственно этому, требуется новый способ преодоления недостатков вышеописанных прототипов.

Известен способ, в котором использовали восстановленное железо, такое как горячебрикетированное железо (HBI), в специальной плавильной печи или электрической печи для выплавки стали, как в способе, описанном в Патентном Документе 5. Однако с этим способом была связана такая проблема, что увеличивались затраты на оборудование для плавильной печи и эксплуатационные расходы. Более того, когда использовали электрическую печь для выплавки стали, возникала проблема возрастания нагрузки на энергоблок питания электрической печи, обусловленного влиянием невосстановленного окисленного железа. Соответственно этому, как описано выше, было предпочтительным употребление восстановленного железа в доменной печи. Однако, поскольку его количество, расходуемое в доменной печи, было незначительным, в способах, описанных в Патентном Документе 2 и тому подобных, вопрос того, где использовать восстановленное железо, не рассматривался, и только лишь предполагалось, что было бы предпочтительным подавать восстановленное железо в доменную печь для расплавления. В результате, эксплуатационные условия правильного восстановления и плавления не были выявлены. На этом пути возникла проблема того, что не были найдены правильные условия употребления восстановленного железа или железа горячего брикетирования (HBI) в доменной печи. В дополнение, не было в достаточной мере проанализировано наиболее подходящее распределение скоростей восстановления в печи с вращающимся подом (RHF) и в доменной печи при применении способа получения расплавленного чугуна с комбинацией обеих печей. В результате, не был реализован наиболее пригодный режим энергосбережения в обеих печах.

Как описано выше, способ горячего формования восстановленного железа, полученного в печи с вращающимся подом (RHF), все еще не разработан настолько, чтобы обеспечивать последующее использование продукта для доменной печи. Соответственно этому, для разрешения проблемы требуется новый способ.

Средства разрешения проблем

Изобретение предлагает решение технических проблем, когда материал, содержащий восстановленное железо, полученный в вышеописанной печи с вращающимся подом (RHF), подвергают горячему формованию, и подробности такового описаны в нижеследующих пунктах (1)-(12).

(1) В способе получения брикетированного восстановленного железа (горячебрикетированного железа, HBI), брикет из порошка, который имеет общее содержание железа 40% или более, и молярное количество связанного углерода в единицах атомной массы составляет 0,7-1,5-кратное значение молярного количества кислорода в единицах атомной массы, связанного в оксиде металла, восстанавливаемого в атмосфере монооксида углерода при температуре 1200ºС, подвергают восстановлению в печи с вращающимся подом. Способ включает: получение восстановленного материала в атмосфере при максимальной температуре от 1200°С до 1420°С с отношением монооксида углерода к диоксиду углерода от 0,3 до 1,2, при этом материал содержит восстановленное железо, в котором содержание металлического железа составляет 50 мас.% или более, и содержание углерода составляет 5 мас.% или менее; и формование под давлением материала, содержащего восстановленное железо, при температуре от 500°С до 800°С с использованием пресс-формы валкового типа.

(2) В способе согласно пункту (1) может быть подвергнут формованию под давлением содержащий восстановленное железо материал, в котором содержание углерода в присутствующем металлическом железе составляет 2 массовых процента или менее. То есть правильным регулированием порядка смешения сырьевого материала и условий работы печи с вращающимся подом (RHF) содержание углерода в металлическом железе, присутствующем в содержащем восстановленное железо материале, может быть доведено до 2 мас.% или менее, и горячим формованием под давлением содержащего восстановленное железо материала может быть получено брикетированное восстановленное железо.

(3) В способе согласно пункту (2), когда среднюю температуру печи на уровне 1200°С или выше представляют как Т(К), время, в течение которого брикет из порошка находится в части печи с вращающимся подом при температуре 1200°С, может быть не больше максимального времени науглероживания t, выражаемого формулой t = 0,13·exp(7800/T), где t: время (мин) для температуры газа 1200°С или выше, и Т: средняя температура в печи (в градусах Кельвина, К) при 1200°С или выше. То есть, чтобы подавить науглероживание металлического железа, в способе согласно пункту (2) время, в течение которого брикет из порошка находится в части печи с вращающимся подом при температуре 1200°С, может быть не больше максимального времени науглероживания (t=0,13·exp(7800/T)).

(4) В способе согласно пункту (1) может быть подвергнут формованию под давлением содержащий восстановленное железо материал, содержащий частицы железа, имеющие средний диаметр частиц 70 мкм или менее, или подвергнутые спеканию частицы железа, имеющие средний диаметр частиц 70 мкм или менее.

(5) В способе согласно пункту (1) массовое отношение оксида кальция к оксиду кремния в брикете из порошка, включающем углерод и окисленное железо, может составлять 2,2 или менее. То есть в операции пункта (1) путем регулирования массового отношения оксида кальция к оксиду кремния в брикете из порошка, включающем углерод и окисленное железо, до уровня 2,2 или менее, можно предотвратить расплавление или размягчение оксида в печи, и может быть получен содержащий восстановленное железо материал, имеющий хорошую способность к формованию.

(6) В способе согласно пункту (1) взаимоотношение уровней содержания оксида магния, оксида кальция и оксида кремния относительно общего содержания железа в окисленном железе в порошковом брикете, включающем углерод и окисленное железо, может быть настроено на значения {(СаО мас.%)-(MgO мас.%)}/(Feобщ мас.%)<0,1, и {(СаО мас.%)-(MgO мас.%)}/(SiO2 мас.%)<2,0. То есть в операции согласно пункту (1), путем регулирования взаимоотношения уровней содержания оксида магния, оксида кальция и оксида кремния относительно общего содержания железа в окисленном железе в порошковом брикете, включающем углерод и окисленное железо, на значения {(СаО мас.%)-(MgO мас.%)}/(Feобщ. мас.%)<0,1, и {(СаО мас.%)-(MgO мас.%)}/(SiO2 мас.%)<2,0, может быть предотвращено расплавление или размягчение оксида в печи, и может быть получен содержащий восстановленное железо материал, имеющий хорошую способность к формованию.

(7) В способе согласно пункту (1) может быть подвергнут формованию под давлением содержащий восстановленное железо материал, включающий от 5 мас.% до 30 мас.% оксида и имеющий объемную плотность от 1,4 г/см3 до 2,8 г/см3.

(8) Способ получения чугуна может включать подачу брикетированного восстановленного железа, полученного способом согласно пункту (1), в доменную печь для производства чугуна, чтобы получить расплавленный чугун. То есть в печи с вращающимся подом (RHF) порошковый брикет, который имеет общее содержание железа 40% или более, и молярное количество связанного углерода в единицах атомной массы составляет 0,7-1,5-кратное значение молярного количества кислорода в единицах атомной массы, связанного в оксиде металла, восстанавливаемого в атмосфере монооксида углерода при температуре 1200°С, такого как железо, марганец, никель, хром, свинец и цинк, подвергают восстановлению при максимальной температуре от 1200°С до 1420°С в атмосфере с отношением монооксида углерода к диоксиду углерода от 0,3 до 1,1 в зоне восстановления. При этих условиях получают содержащий восстановленное железо материал, в котором содержание металлического железа составляет 50 мас.% или более, и содержание углерода составляет 5 мас.% или менее. Содержащий восстановленное железо материал подвергают формованию под давлением с использованием пресс-формы валкового типа для получения брикетированного восстановленного железа. Далее, его подают в доменную печь для получения чугуна вместе с кусковой рудой, рудным агломератом, окатышами рудного концентрата и тому подобными для получения расплавленного чугуна.

(9) В способе согласно пункту (8) может быть получен содержащий восстановленное железо материал, имеющий содержание металлического железа 50 мас.% или более и содержание углерода 5 мас.% или менее; и для получения расплавленного чугуна брикетированное восстановленное железо, которое получается формованием под давлением содержащего восстановленное железо материала с использованием пресс-формы валкового типа и имеет конверсионный (приведенный) диаметр от 7 мм до 45 мм и кажущуюся плотность от 4,2 г/см3 до 5,8 г/см3, может быть подано в доменную печь для производства чугуна. То есть в способе согласно пункту (8) получают содержащий восстановленное железо материал, имеющий содержание металлического железа 50 мас.% или более и содержание углерода 5 мас.% или менее, и для получения расплавленного чугуна брикетированное восстановленное железо, которое получается формованием под давлением содержащего восстановленное железо материала с использованием пресс-формы валкового типа и имеет приведенный диаметр от 7 мм до 45 мм и кажущуюся плотность от 4,2 г/см3 до 5,8 г/см3, подают в доменную печь для производства чугуна. Приведенный диаметр определяется как значение, соответствующее величине объема брикетированного восстановленного железа в степени 1/3.

(10) В способе согласно пункту (8) для получения расплавленного чугуна брикетированное восстановленное железо может быть подано в доменную печь для производства чугуна при отношении 150 кг или менее на 1 тонну жидкого чугуна.

(11) В способе согласно пункту (8) для получения расплавленного чугуна 65% или более брикетированного восстановленного железа могут быть поданы в положение, находящееся в пределах двух третей диаметра от центра печи в доменной печи для производства чугуна.

(12) В способе согласно пункту (8) содержащий восстановленное железо материал, имеющий степень металлизации от 55% до 85%, может быть получен в печи с вращающимся подом; и для получения расплавленного чугуна брикетированное восстановленное железо, полученное горячим формованием под давлением содержащего восстановленное железо материала, может быть помещено в доменную печь для производства чугуна. То есть в способе согласно пункту (8) в печи с вращающимся подом (RHF) получают содержащий восстановленное железо материал, имеющий степень металлизации от 55% до 85%, и содержащий восстановленное железо материал подвергают горячему формованию под давлением для получения брикетированного восстановленного железа. Для получения расплавленного чугуна оно может быть подано в доменную печь для производства чугуна.

Преимущества изобретения

При использовании изобретения порошки окисленного железа и пылевидные материалы, содержащие окисленное железо, извлеченные из установок для производства стали, могут быть надлежащим образом восстановлены и подвергнуты горячему формованию, и тем самым могут быть получены брикеты из восстановленного железа (горячебрикетированное железо), имеющие подходящую форму. Далее, брикеты из восстановленного железа, которые получены в печи с вращающимся подом (RHF) и устройстве для горячего формования и имеют подходящую форму, характеризуются высокой устойчивостью к повторному окислению и могут храниться в течение длительного периода времени и транспортироваться на большие расстояния. Путем подачи брикетов из восстановленного железа в доменную печь при надлежащих условиях может быть снижена нагрузка на установку коксования при доменной печи и может быть увеличено количество производимого чугуна в час.

Краткое описание чертежей

Фиг.1 представляет диаграмму, показывающую конструкцию печи с вращающимся подом.

Фиг.2 представляет диаграмму, показывающую весь цикл процессов обработки при использовании печи с вращающимся подом.

Фиг.3 представляет диаграмму, схематически показывающую устройство для горячего формования (горячего брикетирования).

Описание номеров позиций и обозначений

1: СВОД

2: БОКОВАЯ СТЕНКА

3: КОЛЕСО

4: ПОД

5: НАПРАВЛЯЮЩАЯ

6: ГОРЕЛКА

11: ШАРОВАЯ МЕЛЬНИЦА

12: ОКОМКОВАТЕЛЬ

13: КАРУСЕЛЬНАЯ ПЕЧЬ

14: ДЫМОХОД ДЛЯ ВЫПУСКА ОТРАБОТАННЫХ ГАЗОВ

15: КОТЕЛ

16: ТЕПЛООБМЕННИК

17: ПЫЛЕСБОРНИК

18: ДЫМОВАЯ ТРУБА

21: ПОДАЮЩИЙ ЖЕЛОБ ДЛЯ СЫРЬЕВОГО МАТЕРИАЛА

22: ФОРМУЮЩЕЕ УГЛУБЛЕНИЕ

23: ВАЛОК

24: БРИКЕТ ИЗ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА

Наилучший вариант осуществления изобретения

Далее будут описаны варианты исполнения способа получения брикетированного восстановленного железа и способа получения чугуна согласно изобретению.

В этом варианте осуществления в качестве сырьевого материала используют порошок, включающий окисленное железо, и углерод. Окисленное железо может представлять собой любой материал из оксида двухвалентного железа (вюстита, FeO), закиси-окиси железа (магнетита, Fe3O4), оксида трехвалентного железа (гематита, Fe2O3) и смеси таковых. В дополнение, к ним может быть примешан порошок металлического железа. В качестве источника окисленного железа употребляют руды, такие как железная руда или железистый песчаник, или пыль, содержащую окисленное железо, которая образуется на предприятиях по производству железа или тому подобных. В качестве источника углерода используют коксовую мелочь, порошкообразный уголь, нефтяной кокс или тому подобные. Поскольку в реакции восстановления участвует связанный углерод (FC), который не является летучим даже при температуре не ниже 1000°С, предпочтительно, чтобы содержание связанного углерода было высоким. Из таких соображений предпочтительно использовать коксовую мелочь, нефтяной кокс, антрацит, мелкий уголь с умеренной летучестью или тому подобные. Более того, может быть также использована пыль, образующаяся при производстве чугуна и имеющая высокое содержание углерода.

В сырьевом материале, таком как железная руда, содержащая окисленное железо пыль, кокс и уголь, находятся смешанные с таковым загрязняющие примеси. Они представляют собой оксиды металлов, которые легко подвергаются восстановлению, такие как оксид никеля, оксид марганца, оксид хрома и оксид цинка, и оксиды металлов, которые подвергаются восстановлению не столь легко, такие как оксид кремния, оксид кальция, оксид алюминия, оксид магния и оксид титана. Является предпочтительным, чтобы, за исключением источника углерода, общее содержание железа (содержание Feобщ.) в порошке составляло 40% или более. Когда общее содержание железа составляет 40% или менее, содержание металлического железа после восстановления может достигать 50% или менее, и тем самым условия могут оказаться неудовлетворительными для предпочтительного выполнения процесса горячего брикетирования. Здесь общее содержание железа представляет собой значение, полученное делением суммы количества металлического железа и содержания железа в окисленном железе на общее количество порошка.

В качестве сырьевого материала употребляют порошок, имеющий средний диаметр частиц 100 микрон (100 мкм) или менее. Когда средний диаметр частиц составляет 100 микрон (100 мкм) или более, массоперенос внутри частиц становится медленным, и тем самым продолжительность восстановления становится слишком длительной. Поэтому не является предпочтительным использование частиц размером 100 микрон (100 мкм) или более. В дополнение, в операции окомкования можно более легко получить брикет, когда диаметр частиц мал. С такой точки зрения, предпочтительно применение тонкодисперсных частиц.

Сырьевой материал смешивают так, чтобы создать надлежащее соотношение окисленного железа и углерода в сырьевом материале. Реакция, протекающая в печи с вращающимся подом (RHF), имеет вид: MO+C=M+CO и MO+CO=M+CO2, где М представляет собой символ, обозначающий металлический элемент. Авторы настоящего изобретения изучили реакцию в печи с вращающимся подом (RHF) и получили следующие результаты этого исследования. Оксид металла, который восстанавливается монооксидом углерода при температуре 1300°С, такой как оксид железа, оксид никеля, оксид марганца, оксид хрома и оксид цинка, металлизируется в печи с вращающимся подом (RHF). Степень металлизации определяется условиями работы печи с вращающимся подом (RHF) и тому подобными. С другой стороны, оксид, который не восстанавливается монооксидом углерода при температуре 1300°С, такой как оксид кремния, оксид кальция, оксид алюминия, оксид магния и оксид титана, не подвергается восстановлению в печи с вращающимся подом (RHF) и остается в форме оксида.

Примешиваемое количество углерода определяется количеством кислорода (далее называемого как активный кислород), связанного с металлом в оксиде, который легко подвергается восстановлению, таком как оксид железа, оксид никеля, оксид марганца, оксид хрома и оксид цинка. Поскольку реакция восстановления оксида железа и тому подобного протекает в то время, когда температура превышает примерно 1000ºС, углерод, участвующий в реакции восстановления, представляет собой связанный углерод. Соответственно этому, может быть показано, что в печи с вращающимся подом (RHF) протекает надлежащая реакция, когда отрегулировано соотношение активного кислорода и связанного углерода. Условие этого состоит в том, что отношение (С/О) молярного количества связанного углерода в единицах атомной массы к молярному количеству активного кислорода в единицах атомной массы варьирует в диапазоне от 0,7 до 1,5. Когда отношение С/О составляет 0,7 или менее, то, независимо от условий восстановления в печи с вращающимся подом (RHF), восстановление происходит не полностью вследствие недостаточного количества углерода, и тем самым во многих случаях степень металлизации железа достигает 55% или менее. В этих условиях содержание металлического железа после восстановления составляет 50% или менее, и тем самым условия для предпочтительного проведения горячего брикетирования являются неудовлетворительными. В дополнение, когда отношение С/О составляет 1,5 или более, в реакции восстановления участвует избыточное количество примешанного углерода, и тем самым после восстановления остается большое количество углерода, которое составляет около 5 мас.% на единицу продукта восстановления. Этот углерод препятствует контакту частиц железа друг с другом в процессе горячего брикетирования и тем самым становится причиной нарушения процесса формования. Таким образом, следует избегать отношения С/О на уровне 1,5 или более, что обусловливает образование остаточного углерода до 5 мас.% или более.

Способ восстановления сырьевого материала в печи с вращающимся подом (RHF) будет описан со ссылкой на фиг.1 и 2. Сначала порошкообразный сырьевой материал смешивают в смесительном устройстве (шаровой мельнице 11 на фиг.2) и затем в окомкователе 12 получают брикет. Смесительное устройство не ограничивается шаровой мельницей и может быть устройством типа пластикатора, типа установки с псевдоожиженным слоем, типа смесителя для подводного смешения или тому подобного. Окомкователь включает окомкователь дискового типа (установка для таблетирования), устройство для компрессионного формования валкового типа (машина для брикетирования), устройство для формования экструзионного типа и тому подобные. Брикеты размещают на поду 4 карусельной печи 13 так, чтобы распределение было равномерным. Является предпочтительным, чтобы число слоев из брикетов на поду 4 не превышало 2. Это является условием предпочтительного выполнения теплообмена. Что касается размера брикета, то предпочтительно, чтобы средний диаметр сферических форм варьировал в диапазоне от 8 мм до 20 мм, и средний приведенный диаметр, приведенный для других форм, варьировал в диапазоне от 7 мм до 22 мм. Когда диаметры слишком малы, слой брикетов на поду 4 слишком тонкий, и тем самым снижается производительность. В дополнение, когда диаметры слишком велики, возникает проблема того, что ухудшается теплоперенос внутри брикета. В карусельной печи 13 брикет движется в зону восстановления из зоны нагревания во время вращения пода 4. Брикет нагревается до температуры от 1200°С до 1420°С теплотой излучения от горячего газа в зоне восстановления так, что углерод и окисленный металл в брикете реагируют друг с другом, тем самым образуя восстановленное железо. Время пребывания брикета в печи варьирует в диапазоне от 10 минут до 30 минут, и продолжительность восстановления, за исключением продолжительности нагревания, варьирует в диапазоне от 6 минут до 25 минут.

Содержащий восстановленное железо материал, образованный в результате этой реакции, имеет степень восстановления (степень удаления атомов кислорода от восстановленного металла) от 65% до 90% и степень металлизации железа от 55% до 85%. Содержание металлического железа в содержащем восстановленное железо материале составляет 50 мас.% или более, и содержание углерода в таковом составляет 5 мас.% или менее. Основанием тому, что температура восстановления составляет 1200°С или выше, является то, что при температуре восстановления 1200°С или ниже реакция восстановления окисленного железа протекает слишком медленно, продолжительность реакции возрастает до 30 минут или более, и тем самым производство восстановленного железа в промышленном масштабе становится экономически невыгодным. Далее, основанием тому, что температура восстановления составляет 1420°С или ниже, является то, что при температуре восстановления 1420ºС или выше ускоряется процесс науглероживания, в котором остаточный (примешанный) углерод внедряется в кристаллы металлического железа, даже если количество остаточного углерода после реакции составляет 5 мас.% или менее, и тем самым степень науглероживания восстановленного железа составляет 2 массовых процента или более. Когда степень науглероживания достигает 2 мас.% или более, в частицах железа присутствует значительное количество цементита (Fe3C), и тем самым пластичность железа ухудшается при температуре, варьирующей от комнатной температуры до 800°С. Поэтому существует проблема в том, что частицы железа не будут растягиваться во время процесса горячего брикетирования. Поскольку температура в печи и продолжительность реакции оказывают влияние на возрастание науглероживания, предпочтительно, чтобы взаимозависимость между средней температурой в части печи, в которой температура газа составляет 1200°С или выше, и временем, в течение которого брикет находится в части, в которой температура газа составляет 1200°С или выше, удовлетворяла зависимости, описываемой неравенством, которое получено в проведенных авторами настоящего изобретения испытаниях, то есть максимальное время науглероживания t<0,13*exp(7800/T), когда соотношение остаточного углерода и металлического железа в содержащем восстановленное железо материале варьирует в диапазоне от 0,02:1 до 0,06:1, и наивысшая температура газа в печи составляет 1420°С или ниже (где t: время (минут) для температуры газа 1200°С или выше, Т: средняя температура в печи (К) для 1200°С или выше).

Структура гранул восстановленного железа, полученного способом согласно изобретению, характеризуется тем, как формируется состояние, в котором частицы металлического железа надлежащим образом диспергированы в смеси оксида железа и других оксидов. Далее, важно, чтобы углерод не присутствовал в металлическом железе в чрезмерном количестве. В некоторых случаях способ согласно изобретению имеет эксплуатационную характеристику, которая заключается в не слишком высокой степени восстановления по сравнению с традиционными способами получения. Вследствие этого в зоне восстановления в печи с вращающимся подом (RHF) формируют слабо восстановительную атмосферу. Когда атмосфера является сильно восстановительной, реакция монооксида углерода в газе и окисленного железа конкурирует с восстановлением, происходящим в реакции углерода и окисленного железа, и тем самым углерод легко остается в гранулах восстановленного железа. В этом случае формируется цементит.

Согласно испытанию, выполненному авторами настоящего изобретения, предпочтительно, чтобы отношение монооксида углерода к диоксиду углерода (отношение «СО/СО2») в газе в зоне восстановления составляло 1,2 или менее, и более предпочтительно, чтобы отношение составляло 1,0 или менее. Однако, когда отношение «СО/СО2» составляет 0,3 или менее, нормальное восстановление окисленного железа не происходит. Здесь зона восстановления представляет собой положение в печи, в котором температура в центре гранулы из восстановленного железа составляет 1000°С или выше, и газовый компонент определяется как среднее значение в пространстве внутри печи, расположенном в отдалении от брикета на 300 мм или более. В пространстве, расположенном в отдалении от брикета на расстояние 300 мм или менее, существует различие в составе всего газа вследствие влияния монооксида углерода, возникающего при реакции восстановления окисленного железа. Соответственно этому, состав газа в пространстве, расположенном в отдалении от брикета на 300 мм или менее, не удовлетворяет формулировке газового состава согласно изобретению.

Общее количество окисленного железа, включенного в содержащий восстановленное железо материал, полученный в печи с вращающимся подом (RHF), определяется отношением концентраций загрязняющих примесей в сырьевом материале и степенью восстановления железа (содержанием остаточного окисленного железа). Когда количество загрязняющих примесей велико, или когда степень металлизации железа составляет 85% или меньше, непрореагировавшее окисленное железо остается в дополнение к оксиду металла, который подвергается восстановлению с большим трудом, и оказывается в числе загрязняющих примесей. По этой причине общее количество окисленного железа в содержащем восстановленное железо материале варьирует в диапазоне от 5 до 30 мас.%. В этом случае оксид становится причиной подавления адгезии, и тем самым становится затруднительным выполнение процесса горячего формования. Поэтому, как описано выше, содержание углерода в металлическом железе в содержащем восстановленное железо материале регулируют на уровень 2 мас.% или менее. Далее, чтобы наиболее легко выполнить процесс горячего брикетирования, содержащий восстановленное железо материал является таким, в котором частицы железа имеют размер 70 мкм или менее, или частицы железа представляют собой образованные спеканием сетчатые пространственные структуры.

Действие остаточного оксида в восстановленных гранулах проявляется во влиянии такового на структуру и плотность металлического железа в содержащем восстановленное железо материале. Когда оксид имеет низкую температуру плавления и расплавляется или размягчается в печи, частицы оксида в содержащем восстановленное железо материале после охлаждения делаются более грубыми. В результате, частицы восстановленного железа и оксида отделяются друг от друга, и тем самым нарушается состояние общей связности содержащего восстановленное железо материала. В результате, возникает проблема того, что происходит снижение плотности содержащего восстановленное железо материала. В изобретении размер частиц оксида контролируют в диапазоне от 5 микрон до 100 микрон (5-100 мкм). Когда размер составляет 5 микрон (5 мкм) или менее, частицы оксида и частицы металлического железа отделяются друг от друга, и тем самым плотная структура не может быть сформирована. В дополнение, когда размер составляет 100 микрон (100 мкм) или более, частицы металлического железа внедряются в огрубленные частицы оксида, и тем самым снижается способность содержащего восстановленное железо материала к горячему формованию. Здесь размер оксида представляет собой такой размер, когда оксид существует сам по себе, и такой диаметр частиц, когда таковой подвергнут спеканию.

Чтобы предотвратить это явление и надлежащим образом регулировать размер частиц оксида, предпочтительно, чтобы сырьевой материал имел химический состав, не образующий оксидное соединение с низкой температурой плавления. Оксид, имеющий низкую температуру плавления, включает феррит кальция, силикат кальция и тому подобные, имеющие смешанные с таковыми загрязняющие примеси. После испытаний химического состава сырьевого материала, не образующего оксида, который имеет низкую температуру плавления, найдено, что предпочтительно контролировать отношение оксида кальция к оксиду железа и отношение оксида кальция к оксиду кремния. В дополнение, было также обнаружено, что оксид магния подавляет образование феррита кальция или силиката кальция. При испытании найдено предпочтительным, чтобы массовое отношение оксида кальция к оксиду кремния составляло 2,2 или менее, что является условием того, что оксид не плавится или не размягчается при температуре от 1200°С до 1400°С. Далее, найдено предпочтительным, чтобы для большего улучшения показатель А составлял отношение {(СаО мас.%)-(MgO мас.%)}/(Feобщ. мас.%<0,1, и чтобы показатель В составлял отношение {(СаО мас.%)-(MgO мас.%)}/(SiO2 мас.%)<2,0. Более того, предпочтительно, чтобы удовлетворялось условие «(F мас.%) + 0,4(Cl мас.%)<0,25%», поскольку фтор и хлор представляют собой элементы, снижающие температуру плавления оксида. Здесь коэффициент, относящийся к концентрации хлора, используют для учета степени влияния на размягчение и различия в атомной массе хлора. В частности, когда выполняют повторное использование пыли, образованной при производстве железа, или тому подобной, ограничение оксидного соединения становится важным фактором.

Содержащий восстановленное железо материал, полученный вышеописанным способом, является подвергнутым горячему формованию (процесс горячего брикетирования). Принцип способа горячего формования является таким же, как для общего способа горячего брикетирования, и процесс формования выполняют с помощью устройства, показанного на фиг.3. Восстановленное железо (содержащий восстановленное железо материал в виде порошкообразной или гранулированной смеси) при температуре от 500°С до 800°С, подаваемый из подающего желоба 21, сэндвичеобразно зажимают между парой валков 23, имеющих формующие углубления 22, для спрессовывания в формующих углублениях 22 с образованием тем самым высокоплотных брикетов 24 из восстановленного железа. Брикеты 24 из восстановленного железа охлаждают до комнатной температуры в устройстве 25 с водяным охлаждением. Порошок, остающийся после формования и не подвергнутый таковому, возвращают без охлаждения в подающий желоб 21 с помощью приспособления для рециркуляции.

Условия формования согласно изобретению являются следующими. Температура содержащего восстановленное железо материала, подаваемого на валки 23, варьирует в диапазоне от 500°С до 800°С. В частности, предпочтительно, чтобы температура была в диапазоне от 500°С до 650°С. Согласно испытанию, выполненному авторами настоящего изобретения, восстановленное железо при температуре 500°С или ниже имеет пониженную пластичность, и поэтому восстановленное железо хуже сцепляется под давлением во время компрессионного формования. Поэтому получение содержащего восстановленное железо материала выполняется неудовлетворительно, и возникают проблемы в том, что прочность такового является недостаточной, и что часть содержащего восстановленное железо материала отделяется от такового и рассыпается в порошок. Далее, в случае получения содержащего восстановленное железо материала при температуре 800°С или выше в печи с вращающимся подом (RHF), часть оксида в нем размягчается и поступает на поверхности контакта между частицами металлического железа, и тем самым создается проблема того, что происходит снижение адгезии. Это происходит потому, что содержащий восстановленное железо материал, включающий большое количество оксида металла, обусловливает формирование неорганического композита из хлорида или оксида щелочного металла с оксидом металла, и тем самым проявление эффекта снижения температуры плавления. В дополнение, когда температура восстановленного железа составляет 800°С или выше, становится также серьезной проблема износа формующих углублений 22. Эти проблемы разрешаются регулированием температуры содержащего восстановленное железо материала до уровня 650°С или ниже.

Поскольку температура содержащего восстановленное железо материала, выгружаемого из печи с вращающимся подом (RHF), варьирует в диапазоне от 1000°С до 1200°С, содержащий восстановленное железо материал сначала охлаждают до температуры от 500°С до 800°С. Предпочтительно формировать атмосферу, имеющую низкую концентрацию кислорода на уровне 5 объемных процентов или менее таким способом, как примешивание азота, и охлаждать содержащий восстановленное железо материал, выгружаемый из печи с вращающимся подом (RHF), в этой атмосфере, чтобы во время охлаждения не происходило повторного окисления. Когда воду для охлаждения наносят непосредственно на содержащий восстановленное железо материал, нежелательно, чтобы вследствие восстановления воды выделялся водород. Соответственно этому, охлаждение выполняют способом без употребления воды. В качестве устройства для охлаждения предпочтительно использовать приспособление, в котором можно контролировать внутреннюю атмосферу, такое как вращающийся барабанный охладитель с внешним водяным охлаждением.

Сырьевой материал для горячего формования согласно изобретению является следующим. Используют содержащий восстановленное железо материал, который включает 50 мас.% или более металлического железа и 5 мас.% или менее углерода. Согласно разнообразным испытаниям, проведенным авторами настоящего изобретения, показано, что когда формованию подвергают содержащий восстановленное железо материал, имеющий 50 мас.% или менее металлического железа, то металлическое железо в качестве связующего средства для брикета оказывается в дефиците, и тем самым прочность брикета становится недостаточной.

Поскольку содержащий восстановленное железо материал, полученный в печи с вращающимся подом (RHF), содержит многочисленные материалы (загрязняющие примеси, не обладающие пластичностью во время спрессовывания), иные, нежели металлическое железо, прочность брикета во время спрессовывания является недостаточной. Авторы настоящего изобретения нашли, что объемная скорость восстановления в массиве содержащего восстановленное железо материала оказывает сильное влияние на прочность брикета. В массиве содержащего восстановленное железо материала, имеющего высокую объемную скорость восстановления, даже если частицы железа распределены неравномерно, во время спрессовывания частицы железа перемещаются к зазорам между смешанными оксидами, и зазоры могут быть заполнены частицами железа. В результате этого в содержащем восстановленное железо материале, имеющем высокую пористость, прочность брикета из восстановленного железа проявляется в полной мере. Когда имеют место неудовлетворительные условия формования, такие как в случае, где общее количество оксида варьирует в диапазоне от 5 до 30 мас.%, то предпочтительно, чтобы содержащий восстановленное железо материал был неплотным. В дополнение, предпочтительно, чтобы объемный вес сыпучего материала составлял 3,0 г/см3 или меньше, и более предпочтительно, чтобы объемный вес сыпучего материала составлял 2,8 г/см3 или меньше. Когда объемный вес сыпучего содержащего восстановленное железо материала снижается, возникает проблема того, что формующие углубления 22 не в достаточной мере заполняются содержащим восстановленное железо материалом, и происходит снижение плотности брикетированного восстановленного железа. В результате, прочность брикета из восстановленного железа уменьшается. Это определяется значением объемного веса сыпучего материала, и важным условием также является объемный вес сыпучего материала на уровне 1,4 г/см3 или менее. Здесь объемный вес сыпучего материала представляет собой значение, полученное делением массы материала, заполняющего контейнер с постоянным объемом, на объем контейнера.

Как описано выше, в таком содержащем восстановленное железо материале, в котором общее количество оксида велико, является предпочтительным, чтобы в отношении металлического железа науглероживающий углерод в восстановленном железе был на уровне 2 мас.% или менее. Это обусловливается тем, что в частицах железа, имеющих содержание углерода 2 массовых процента или менее, обнаруживается меньшее количество цементита (материала, имеющего низкую пластичность), и пластичность, главным образом, поддерживается при температуре 800°С или менее. В результате, улучшается адгезия металлического железа во время формования.

Далее, чтобы отрегулировать предпочтительные условия формования, содержащий восстановленное железо материал находится в состоянии, в котором металлические частицы имеют размер 70 мкм или менее, или же в состоянии, в котором частицы металла подвергнуты спеканию с образованием сетчатой пространственной структуры. Это обусловливается тем, что, когда это условие соблюдено, в содержащем восстановленное железо материале присутствует множество тонкодисперсных частиц железа, и тем самым возрастает вероятность сцепления частиц друг с другом во время формования под давлением. В результате, могут быть получены брикеты с высокой плотностью. В частности, когда во время спрессовывания присутствует большое количество не обладающего пластичностью оксида, более конкретно от 5 до 30 мас.%, то предпочтительно применение содержащего восстановленное железо материала, включающего частицы железа соответственно этому условию.

В формующих углублениях 22 получаются квадратные или прямоугольные брикеты, имеющие форму, в которой толщина возрастает по направлению к центру таковых. В принципе, брикеты могут иметь любую величину. Однако для использования в доменной печи их получают не мельче чем с 2 сторонами длиной 10 мм и толщиной около 5 мм, и не крупнее чем с размером 2 сторон 40 мм и 120 мм и толщиной около 25 мм. Будучи представленным с использованием приведенного диаметра, пригодным для доменной печи является брикет из восстановленного железа величиной от 7 мм до 45 мм. Здесь приведенный диаметр определяется значением объема брикета из восстановленного железа в степени одна третья.

Является предпочтительным, что плотность брикетированного восстановленного железа составляет 4,2 г/см3 или более в виде кажущейся плотности. Это связано с тем, что, когда брикетированное восстановленное железо, полученное в печи с вращающимся подом (RHF), имеет кажущуюся плотность не более этой величины, прочность брикета из восстановленного железа снижается, и тем самым последний не может противостоять условиям долговременного хранения или транспортировки. В дополнение, причина того, что эта кажущаяся плотность является меньшей, чем в общем кажущаяся плотность горячебрикетированного железа (HBI), состоит в том, что восстановленное железо, полученное в печи с вращающимся подом (RHF), содержит большое количество остаточного оксида и углерода, которые имеют меньший удельный вес, чем металлическое железо. Однако, когда кажущаяся плотность брикетированного восстановленного железа для доменной печи слишком велика, возникает проблема. А именно, поскольку брикет из восстановленного железа не является полностью восстановленным согласно изобретению, потребуется восстановление в доменной печи окисленного железа, находящегося в брикете из восстановленного железа. Чтобы повысить скорость восстановления брикетированного восстановленного железа в доменной печи, предпочтительно, чтобы его плотность была не слишком высокой, что является предпочтительным условием проникновения газа внутрь брикетированного восстановленного железа. В испытании, проведенном авторами настоящего изобретения, найдено, что, когда кажущаяся плотность брикетированного восстановленного железа составляет 5,8 г/см3, газ легко проникает в поры, и тем самым легко протекает восстановление. Более того, также показано, что, когда кажущаяся плотность брикетированного восстановленного железа составляет менее 5,0 г/см3, восстановление протекает еще легче. Соответственно этому, когда брикетированное восстановленное железо, полученное в печи с вращающимся подом (RHF), употребляют в доменной печи, предпочтительно, чтобы кажущаяся плотность варьировалась в диапазоне от 4,2 г/см3 до 5,8 г/см3, и более предпочтительно, чтобы кажущаяся плотность варьировалась в диапазоне от 4,2 г/см3 до 5,0 г/см3. Здесь кажущаяся плотность представляет собой значение, полученное делением массы брикета на объем брикета.

Вышеописанное брикетированное восстановленное железо в доменной печи восстанавливается и расплавляется. Сырьевые материалы для доменной печи, включающие такой источник железа, как брикетированное восстановленное железо согласно изобретению, кусковая руда, рудный агломерат и окатыши рудного концентрата, и металлургический кокс, подают в доменную печь через конус засыпного аппарата в верхней части печи. Как описано выше, брикетированное восстановленное железо, подаваемое в доменную печь, получают формованием под давлением содержащего восстановленное железо материала, имеющего содержание металлического железа 50 мас.% или более и содержание углерода 5 мас.% или менее. Приведенный диаметр такового варьирует в диапазоне от 7 мм до 45 мм. В дополнение, является предпочтительным, чтобы кажущаяся плотность была в диапазоне от 4,2 г/см3 до 5,8 г/см3, и более предпочтительно, чтобы кажущаяся плотность варьировала в диапазоне от 4,2 г/см3 до 5,0 г/см3. Когда печь, в дополнение к другим материалам, заполняют слоями из брикетированного восстановленного железа, имеющего приведенный диаметр 7 мм или менее, возрастает падение давления газа, проходящего через заполняющие материалы, и тем самым затрудняется работа печи. Таким образом, этого следует избегать. Далее, вследствие низкой скорости восстановления и скорости плавления брикетированного восстановленного железа, имеющего приведенный диаметр 45 мм или более, брикетированное восстановленное железо оседает до нижней части печи, будучи в твердом состоянии. Поэтому возникает проблема в том, что реакция в нижней части печи становится неэффективной. Условие кажущейся плотности соблюдают, как указано выше, из вышеописанных соображений.

Важный аспект способа составляет также положение подачи брикетированного восстановленного железа в доменную печь. Авторы настоящего изобретения обнаружили, что предпочтительно подавать 65% или более брикетированного восстановленного железа в положение, находящееся в пределах двух третей диаметра от центра печи, в круге, образованном при рассматривании доменной печи сверху. Когда большое количество брикетированного восстановленного железа помещают в периферическую область доменной печи, брикетированное восстановленное железо восстанавливается и расплавляется быстрее, чем руда и тому подобное, и тем самым скорость опускания вниз заполняющих материалов (шихты) на периферии чрезмерно возрастает. В результате, руда на периферии, которая восстанавливается медленно, достигает нижней части печи, еще не будучи восстановленной. Поэтому возникает проблема переохлаждения нижней части печи. Далее, когда большое количество брикетированного восстановленного железа подают в центр печи, возникают эффекты, включающие ускорение потока газа в центральной части печи и стимулирование оседания заполняющих материалов. Это связано с тем, что, поскольку брикетированное восстановленное железо не превращается в порошок при восстановлении, падение давления газа в материалах засыпки может быть уменьшено, и скорость оседания брикетированного восстановленного железа увеличивается. В результате, поток газа в центре ускоряется, и может быть увеличен объем дутья. Более того, материалы засыпки в центре восстанавливаются за более короткий срок. В результате, может быть повышена производительность доменной печи для получения чугуна (производство «тонн/день»).

Количество вышеописанного брикетированного восстановленного железа, подаваемого в доменную печь, регулируют так, чтобы выдерживать отношение 150 кг или менее на 1 тонну жидкого чугуна, и это значение соотношения становится предпочтительным условием улучшения производительности доменной печи для получения чугуна. Очевидно, что в доменную печь может быть подано и большее количество. Однако в этом случае положение зоны плавления в шахте доменной печи является слишком низким, и тем самым снижается эффект повышения производства чугуна, обеспечиваемый введением восстановленного железа.

При исполнении изобретения с использованием печи с вращающимся подом (RHF) является предпочтительным, чтобы содержащий восстановленное железо материал, имеющий степень металлизации железа от 55 до 85%, получался так, чтобы брикетированное восстановленное железо, получаемое горячим формованием содержащего восстановленное железо материала, восстанавливалось и расплавлялось в доменной печи. В печи с вращающимся подом (RHF) окисленное железо может быть восстановлено с высокой скоростью восстановления в течение короткого времени. Однако вследствие характеристик процесса к газовой атмосфере в печи примешивается диоксид углерода в определенном отношении. Соответственно этому, чтобы обеспечить высокую степень восстановления с уровнем металлизации железа до 85% или более, необходимо, чтобы температура в печи составляла 1420ºС или выше, и чтобы содержание остаточного углерода в содержащем восстановленное железо материале было на уровне 5 мас.% или более. В результате, для повышения уровня металлизации железа от 80 до 90% потребление энергии возрастает на 30%, и тем самым экономичная работа не может быть достигнута. Соответственно этому, предпочтительно, чтобы степень металлизации железа составляла 85% или менее, и более предпочтительно, чтобы степень металлизации железа составляла 80% или менее.

Примеры

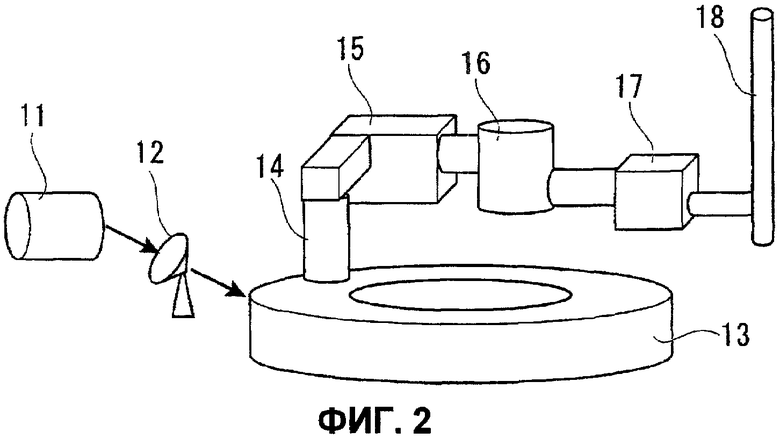

При использовании оборудования, в котором оборудование печи с вращающимся подом (RHF), показанное на фиг.2, и устройство для горячего брикетирования, показанное на фиг.3, соединены друг с другом, процессы восстановления окисленного железа и формования были выполнены в условиях различных сырьевых материалов в соответствии со способом согласно изобретению. Наружный диаметр пода печи с вращающимся подом (RHF) составлял 24 м. Производственные мощности печи с вращающимся подом (RHF) и устройства для горячего брикетирования составляли 24 тонны/час и 16 тонн/час соответственно. В дополнение, брикетированное восстановленное железо, полученное с использованием вышеназванного оборудования, подавали в доменную печь емкостью 4800 кубических метров и исследовали результаты ее работы. Эти результаты показаны в таблицах 1-3.

Свойства порошков в качестве сырьевых материалов показаны в таблице 1. Сырьевой материал 1 представляет собой побочный продукт, такой как включающие окисленное железо пыль и шлам, извлеченные из процесса производства стали. Они содержат металлическое железо и оксид двухвалентного железа. В дополнение, они в больших количествах включают окисленный металл и тому подобное в виде загрязняющих примесей. В качестве источника углерода использовали коксовую мелочь (89 мас.% связанного углерода (FC)). Сырьевой материал 2 представляет собой смесь порошка, главным образом включающего оксид трехвалентного железа, и антрацита (80 мас.% связанного углерода (FC), 8 мас.% летучих компонентов). Сырьевой материал 3 представляет собой смесь порошкообразного оксида трехвалентного железа, включающего закись-окись железа (магнетит), и коксовую мелочь (89 мас.% связанного углерода (FC)). Степень окисления железа (O/Fe) представляет долю элементарного кислорода, связанного с окисленным железом, и общее содержание железа (Feобщ.).

SiO2

Условия работы печи с вращающимся подом (RHF) и горячего формования и результаты получения брикетированного в горячем состоянии железа показаны в таблицах 2-1 и 2-2. Все сырьевые материалы подавали в печь с вращающимся подом (RHF) в виде сферических гранул со средним размером 14 мм. Графы “RHF 1” - “RHF 3” в таблицах 2-1 и 2-2 представляют результаты работы печи с вращающимся подом (RHF), полученные с использованием сырьевого материала 1 при различных температурных условиях. Степень металлизации железа варьируется в диапазоне от 68 до 80%. Чем выше температура газа в зоне восстановления, тем выше степень металлизации железа. В дополнение, снижается содержание остаточного углерода. Любое содержание углерода в железе было не выше 1 массового процента. Объемная плотность брикетов была в диапазоне от 1,8 до 2,3. Этот диапазон представлял собой надлежащий интервал согласно изобретению. Брикеты были отформованы при температуре формования от 510°С до 650°С так, что брикеты имели размер по ширине 12 мм, длину 40 мм и толщину 7 мм. Брикеты имели кажущуюся плотность от 4,5 г/см3 до 5,3 г/см3 и высокую прочность от 10 МПа до 17 МПа. Прочность превышала минимальный уровень 7 МПа для применения в доменной печи.

Графа “RHF 4” представляет результаты работы, проведенной с использованием сырьевого материала 2 при максимальной температуре 1350°С в течение 20 минут продолжительности обработки. Степень металлизации была 62%, и содержание металлического железа в содержащем восстановленное железо материале составляло 56%. Содержащий восстановленное железо материал, имеющий объемный вес сыпучего материала 1,5 г/см3, получили и отформовали при температуре формования 750°С так, что получили крупные брикеты, имеющие размер по ширине 40 мм, длину 150 мм и толщину 25 мм. Получили пригодные брикеты, имеющие кажущуюся плотность 4,7 г/см3 и прочность 12 МПа.

Графы “RHF 5” и “RHF 6” представляют результаты работы, проведенной с использованием сырьевого материала 3 при максимальной температуре 1300°С в зоне восстановления в течение 12 минут продолжительности обработки, и работы, проведенной с использованием сырьевого материала 3 при максимальной температуре 1410°С в зоне восстановления в течение 12 минут продолжительности обработки. В условиях “RHF 5”, поскольку продолжительность обработки является короткой, и температура газа в зоне восстановления является умеренной, степень металлизации была 59%, содержание металлического железа в содержащем восстановленное железо материале составляло 54%, и металлического железа было мало. В условиях “RHF 6”, благодаря подходящим условиям в дополнение к продолжительности обработки и температуре в зоне восстановления, степень металлизации была 78%, и содержание металлического железа в содержащем восстановленное железо материале составляло 75%. Поскольку сырьевой материал 3, имеющий средний диаметр частиц 68 микрон (68 мкм), был крупным по диаметру частиц, продолжительность его восстановления была более длительной, чем прочих сырьевых материалов. Сырьевой материал 3 формовали при температурах формования 550°С и 600°С так, чтобы размеры составляли по ширине 30 мм, длине 120 мм и толщине 20 мм. Брикеты были хорошими в отношении кажущейся плотности и прочности. В частности, в условиях “RHF 6” получили высокопрочные брикеты, имеющие прочность 18 МПа. В любом случае при условиях от “RHF 1” до “RHF 6” средний диаметр частиц железа в содержащем восстановленное железо материале был в надлежащих пределах, а именно 70 микрон (70 мкм) или менее. При любых условиях работы время пребывания брикетов из восстановленного железа в части, в которой температура составляла 1200°С или выше, не превышало максимального времени науглероживания. В результате содержание углерода в металлическом железе составляло 2 массовых процента или менее.

личес-

кого железа, %

Оценку экономии теплоты в вышеописанном восстановлении и плавлении в доменной печи выполнили для брикетов из восстановленного железа, полученных с использованием печей с вращающимся подом (RHF). Чтобы получить сравнимые данные, результаты работы, когда брикетированное восстановленное железо не использовали в доменной печи, показаны в графе «Доменная печь 1». Количество материала восстановителя (кокс + порошковый уголь) составляло 503 кг/ТНМ (ТНМ = тонна горячего металла), и количество получаемого чугуна составляло 10058 тонн/день. Результаты внесения брикетов из восстановленного железа при таких же эксплуатационных условиях показаны в графах от «Доменная печь 2» до «Доменная печь 6» в таблице 3. В условиях «Доменная печь 2» 55% брикетов помещали в положение за пределами двух третей от центра печи в доменной печи. Поскольку это условие не удовлетворяло предпочтительным условиям согласно изобретению, в которых брикетированное восстановленное железо, главным образом, размещают в доменной печи вокруг центра печи, снижение количества материала восстановителя в расчете на количество полученного металлического железа и приращение производства чугуна было довольно незначительным. В условиях «Доменная печь 3» количество брикетированного восстановленного железа, подаваемого в доменную печь, было большим, то есть 170 кг/Тчугуна, и тем самым это условие не удовлетворяло предпочтительным условиям согласно изобретению. Соответственно этому, также снижение количества материала восстановителя в расчете на количество полученного металлического железа и приращение производства чугуна было довольно незначительным. В условиях работы от «Доменная печь 4» до «Доменная печь 6», поскольку были удовлетворены наилучшие условия согласно изобретению, степень восстановления материала восстановителя и приращение производства чугуна дали очень хорошие результаты. Однако в условиях «Доменная печь 6» восстановление было довольно медленным вследствие того, что плотность железа горячего брикетирования (HBI) была близка к максимальному значению таковой.

Вариация количества сэкономленной энергии при работе доменной печи в условиях «Доменная печь 5», которая была хорошей для работы доменной печи, и потребления энергии в печи с вращающимся подом (RHF), имеющей условия “RHF 4”, сравнили для оценки экономии тепловой энергии. Поскольку единица энергии топлива (кокс, газ в печи + углерод) в печи с вращающимся подом (RHF) была 13,1 ГДж/кг Fe, и энергия рекуперации водяного пара и энергия потребляемой мощности во встроенном котле были почти компенсированы, энергопотребление в печи с вращающимся подом (RHF) составляло 13,1 ГДж/кг Fe. Из вариации уровня производства чугуна в доменной печи в таблице 3 рассчитали 0,85 кг общего содержания железа (Feобщ.) на 1 кг брикетированного восстановленного железа в доменной печи, и чугун из 0,59 кг металлического железа в количестве общего содержания железа (Feобщ.) получили почти без приращения энергии. Количество в 0,26 кг, требующее обычного расходования энергии в доменной печи, дало значение 14,8 ГДж/кг Fe. Соответственно этому, потребление энергии в доменной печи составляет 3,8 ГДж/кг Fe. В результате, общее энергопотребление в печи с вращающимся подом (RHF) и в доменной печи составляло 16,9 ГДж/кг Fe.

В процессе комбинирования установки для спекания и доменной печи величина энергопотребления установки для спекания была 1,9 ГДж/кг Fe, и операция была выполнена со степенью спекания 80%. Когда энергопотребление доменной печи на уровне 14,8 ГДж/кг Fe складывали с таковым для установки для спекания, общее энергопотребление составляло 16,7 ГДж/кг Fe. Соответственно этому, при условиях работы “RHF 4” величина энергопотребления в комбинации печи с вращающимся подом (RHF) и доменной печи, и величина энергопотребления в комбинации установки для спекания и доменной печи были почти одинаковыми. Однако, имея в виду расход энергии на производство кокса в количестве потребляемого кокса (350 кг на тонну чугуна) в комбинации установки для спекания и доменной печи, сочетание установки для спекания и доменной печи обнаружило энергопотребление, более высокое, на 0,6 ГДж/кг Fe. То есть когда работу выполняют с использованием комбинации печи с вращающимся подом (RHF) и доменной печи при надлежащих условиях вышеописанного способа согласно изобретению, то энергопотребление может быть снижено по сравнению с общеупотребительными способами получения чугуна. Условие состоит в том, что степень металлизации железа в печи с вращающимся подом (RHF) варьируется в диапазоне от 55% до 85%. Когда степень металлизации превышает это условие, энергопотребление в печи с вращающимся подом (RHF) быстро возрастает, и тем самым превышает уровень потребления энергии, которая может быть сэкономлена в доменной печи.

Промышленная применимость

Когда используется изобретение, порошки из окисленного железа и содержащие окисленное железо пылевидные отходы, извлеченные из установок для производства стали, могут быть надлежащим образом восстановлены и подвергнуты горячему формованию, и таким образом могут быть получены брикеты из восстановленного железа (горячебрикетированное железо), имеющие подходящую форму. Далее, брикеты из восстановленного железа, которые получены в печи с вращающимся подом (RHF) и устройстве для горячего формования и имеют подходящую форму, обладают свойством противостоять повторному окислению и могут храниться в течение длительного периода времени и транспортироваться на большие расстояния. Подачей брикетов из восстановленного железа в доменную печь при надлежащих условиях может быть снижена нагрузка на установку для получения кокса при доменной печи и может быть повышено количество чугуна, получаемого в час.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ ИЗ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА И СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2008 |

|

RU2447164C2 |

| ГОРЯЧЕБРИКЕТИРОВАННОЕ ЖЕЛЕЗО (HBI) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2433187C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2016 |

|

RU2626371C1 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ВОССТАНОВЛЕНИЯ ХРОМСОДЕРЖАЩЕГО СЫРЬЯ | 2014 |

|

RU2650024C2 |

| ПОДОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЛИ СТАЛИ | 2003 |

|

RU2271396C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВЛЕННОГО МЕТАЛЛА И ПРЕССОВКА, СОДЕРЖАЩАЯ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2004 |

|

RU2303071C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2015 |

|

RU2669653C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 1993 |

|

RU2080391C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ | 1995 |

|

RU2102494C1 |

Изобретение относится к способу получения брикетированного восстановленного железа. Восстановлению в печи с вращающимся подом подвергают брикет из порошка, который включает общее содержание железа 40% или более, и молярное количество связанного углерода в единицах атомной массы составляет 0,7-1,5-кратное значение молярного количества кислорода в единицах атомной массы, связанного в оксиде металла, восстанавливаемого в атмосфере монооксида углерода при температуре 1200°С. При этом получают восстановленный материал в атмосфере при максимальной температуре от 1200 до 1420°С с отношением монооксида углерода к диоксиду углерода от 0,3 до 1,2 в зоне восстановления. Причем полученный материал содержит восстановленное железо, в котором содержание металлического железа составляет 50 мас.% или более, и содержание углерода составляет 5 мас.% или менее. Материал, содержащий восстановленное железо, формуют под давлением при температуре от 500 до 800°С с использованием пресс-формы валкового типа. Изобретение также относится к получению чугуна в доменной печи с использованием брикетированного восстановленного железа. Изобретение позволяет получать брикеты из восстановленного железа, способные противостоять повторному окислению, храниться в течение длительного периода времени и транспортироваться на большие расстояния. 2 н. и 10 з.п. ф-лы, 4 табл., 3 ил.

1. Способ получения брикетированного восстановленного железа, в котором брикет из порошка, который имеет общее содержание железа 40% или более, и молярное количество связанного углерода в единицах атомной массы составляет 0,7-1,5-кратное значение молярного количества кислорода в единицах атомной массы, связанного в оксиде металла, восстанавливаемого в атмосфере монооксида углерода при температуре 1200°С, подвергают восстановлению в печи с вращающимся подом, причем способ включает получение восстановленного материала в атмосфере при максимальной температуре от 1200°С до 1420°С с отношением монооксида углерода к диоксиду углерода от 0,3 до 1,2 в зоне восстановления, при этом материал содержит восстановленное железо, в котором содержание металлического железа составляет 50 мас.%, или более, и содержание углерода составляет 5 мас.% или менее, и формование под давлением упомянутого материала, содержащего восстановленное железо, при температуре от 500°С до 800°С с использованием пресс-формы валкового типа.

2. Способ по п.1, в котором подвергают формованию под давлением содержащий восстановленное железо материал, в котором содержание углерода в присутствующем металлическом железе составляет 2 мас.% или менее.

3. Способ по п.2, в котором, когда среднюю температуру печи на уровне 1200°С или выше представляют как Т(К), время, в течение которого брикет из порошка находится в части печи с вращающимся подом при температуре 1200°С, не превышает максимальное время науглероживания t, выражаемого формулой t=0,13·exp(7800/T).

4. Способ по п.1, в котором подвергают формованию под давлением содержащий восстановленное железо материал, содержащий частицы железа, имеющие средний диаметр частиц 70 мкм или менее, или подвергнутые спеканию частицы железа, имеющие средний диаметр частиц 70 мкм или менее.

5. Способ по п.1, в котором массовое отношение оксида кальция к оксиду кремния в брикете из порошка, включающем углерод и окисленное железо, составляет 2,2 или менее.

6. Способ по п.1, в котором содержания оксида магния, оксида кальция и оксида кремния относительно общего содержания железа в окисленном железе в порошковом брикете, включающем углерод и окисленное железо, регулируют по соотношениям: {(CaO мac.%)-(MgO мас.%)}/(Fеобщ. мас.%)<0,1 и {(СаО мac.%)-(MgO мac.%)}/(SiO2 мас.%)<2,0.

7. Способ по п.1, в котором формованию под давлением подвергают содержащий восстановленное железо материал, включающий от 5 мас.% до 30 мас.% оксида и имеющий объемную плотность от 1,4 г/см3 до 2,8 г/см3.

8. Способ получения чугуна, включающий подачу брикетированного восстановленного железа, полученного способом получения брикетированного восстановленного железа по п.1, в доменную печь для производства расплавленного чугуна.

9. Способ по п.8, в котором получают содержащий восстановленное железо материал, имеющий содержание металлического железа 50 мас.% или более, и содержание углерода 5 мас.% или менее, и в котором для получения расплавленного чугуна брикетированное восстановленное железо, которое получают формованием под давлением содержащего восстановленное железо материала с использованием пресс-формы валкового типа и имеет приведенный диаметр от 7 мм до 45 мм и кажущуюся плотность от 4,2 г/см3 до 5,8 г/см3, подают в доменную печь для производства чугуна.

10. Способ по п.8, в котором для получения расплавленного чугуна брикетированное восстановленное железо подают в доменную печь для производства чугуна при отношении 150 кг или менее на 1 т жидкого чугуна.

11. Способ по п.8, в котором для получения расплавленного чугуна 65% или более брикетированного восстановленного железа подают в доменную печь для производства чугуна, в положение, находящееся в пределах двух третей диаметра от центра печи.

12. Способ по п.8, в котором содержащий восстановленное железо материал, имеющий степень металлизации железа от 55% до 85%, получают в печи с вращающимся подом, и для получения расплавленного чугуна брикетированное восстановленное железо, полученное горячим формованием под давлением содержащего восстановленное железо материала, помещают в доменную печь.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2003 |

|

RU2293121C2 |

| ПОДОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЛИ СТАЛИ | 2003 |

|

RU2271396C2 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| КУРУНОВ И.Ф | |||

| и др | |||

| Состояние и перспективы бездоменной металлургии железа | |||

| - М.: Черметинформация, 2002, с.80-81. | |||

Авторы

Даты

2011-12-10—Публикация

2008-09-02—Подача