ОПИСАНИЕ

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для формирования аморфного пленочного покрытия напылением на поверхность материала подложки, выполненной из металла и т.д.

Уровень техники

Как правило, аморфный металл имеет неправильное расположение атомов, отличное от кристаллического состояния, проявляет относительно высокую механическую прочность и стойкость к коррозии и обладает отличными магнитными свойствами. Поэтому ведутся различные исследования и разработки способа получения такого материала и его использования. Кроме того, предлагаются различные варианты способа формирования аморфного пленочного покрытия напылением материала на поверхность объекта. Весьма предпочтительным оказалось бы формирование такого аморфного пленочного покрытия напылением с использованием простого оборудования для напыления, а также его формирование на воздухе на любой имеющейся рабочей площадке. Это необходимо для того, чтобы такое формирование пленочного покрытия могло быть легко осуществлено на достаточно большой площади. Обычно, даже не будучи в полностью аморфном состоянии, материал, частично включающий кристаллическую часть, также способен проявлять высокую механическую прочность и стойкость к коррозии, а также магнитные свойства.

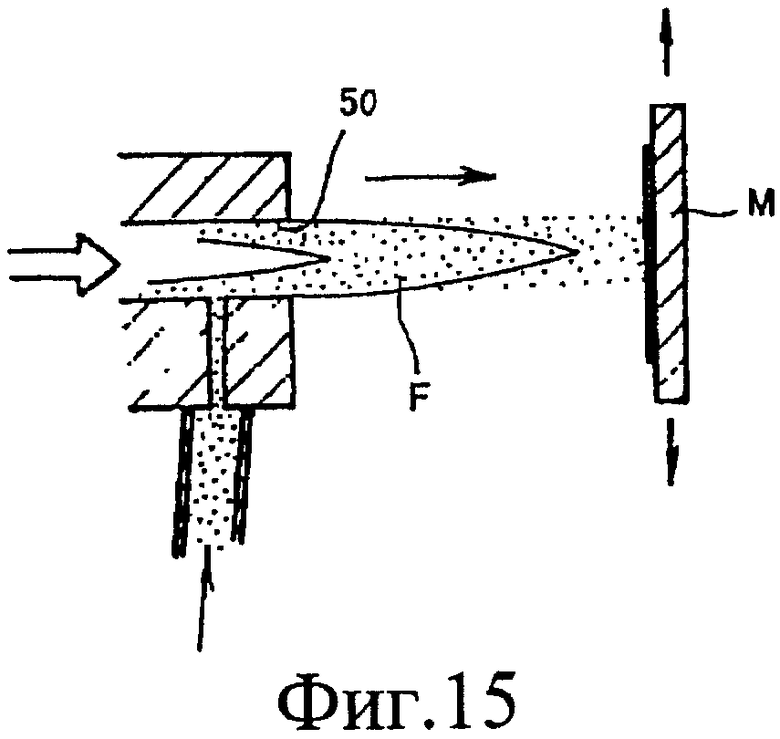

В JP 55-88843 A (Патентный документ 1) описан один из способов формирования пленочного покрытия, согласно которому аморфный продукт получают напылением легированного материала, расплавленного плазменным способом, вместе с пламенем, на материал подложки, перемещающейся на относительно высокой скорости в направлении, вертикальном направлению напыления напыляемого материала, а затем охлаждают данный материал на материале подложки. Тип устройства, используемого для осуществления такого способа, представлен на фиг.15. А именно, металлический порошок вначале подают в пламя F, эжектируемое из сопла 50, и расплавляют в пламени. Затем расплавленный таким образом металлический порошок распыляют к материалу М подложки. В результате напыленный таким образом металлический порошок подвергается закалке благодаря контакту с материалом М подложки, таким как аморфная пленка покрытия, сформированная на материале М подложки. Кроме того, на материал М подложки подают охлаждающий газ для охлаждения его поверхности. Таким образом, как показано на чертеже, согласно данному документу, на поверхности материала М подложки, имеющей плоскую форму, может быть получен аморфный слой, имеющий толщину 0,3 мм.

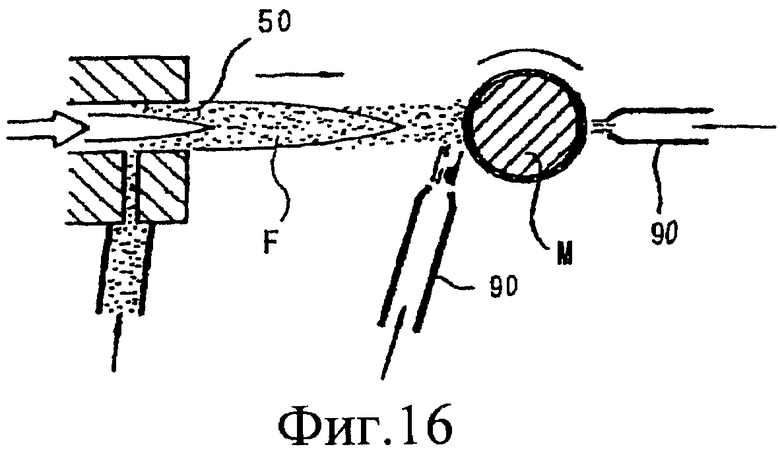

В JP 55-88927 A (Патентный документ 2) описан один из способов формирования металлического пленочного покрытия, согласно которому аморфный сплав получают распылением легированного материала, расплавленного плазменным напылением или т.п., вместе с пламенем к материалу подложки, вращающемуся на высокой скорости, а затем охлаждением напыленного материала на материале подложки. Тип устройства, используемого для осуществления данного способа, представлен на фиг.16. А именно, металлический порошок вначале подают в пламя F, эжектируемое из сопла 50, и расплавляют в таком пламени. Затем расплавленный таким образом металлический порошок напыляют на материал М подложки. В результате напыленный таким образом металлический порошок подвергается закалке благодаря контакту с материалом М подложки. Таким образом, на материале М подложки может быть сформировано аморфное пленочное покрытие. На чертеже ссылочная позиция 90 обозначает охлаждающее сопло для эжектирования охлаждающего газа к материалу. Согласно данному Патентному документу 2, при использовании, как показано на фиг.16, круглого стержня в качестве материала М подложки, на поверхности такого материала подложки может быть получен аморфный сплав, имеющий форму, подобную бесшовной трубе.

В JP 2006-214000 A (Патентный документ 3) описан один из способов формирования стеклянно-металлического слоя на поверхности материала подложки. Большая часть разработанных в 1960-х годах аморфных сплавов с высокой коррозионной стойкостью типа Fe-P-C имеют довольно узкий температурный диапазон переохлажденной текучей среды. Поэтому при отсутствии во время закалки достаточно высокой скорости охлаждения, такой как приблизительно 105 К/с, при осуществлении так называемого способа с использованием одного валка или т.п., формирование таких аморфных сплавов не будет успешным. Кроме того, даже при использовании такого способа закалки может быть получен всего лишь тонкий сплав в виде ленты, имеющей толщину приблизительно 50 мкм или менее. Для решения данной проблемы в последние годы был разработан новый сплав, имеющий относительно широкий температурный диапазон переохлажденной текучей среды. А именно, такой материал сплава может быть отвержден в виде стеклянного слоя (или аморфной фазы) через переохлажденное жидкое состояние даже при охлаждении после плавления с низкой скоростью, такой как приблизительно от 0,1 до 100 К/с. Такой материал, называемый металлическим стеклом или стеклянным сплавом, отличается от общеизвестных аморфных сплавов. В Патентном документе 3 описан способ формирования такого металлического стекла, которое может быть подвергнуто охлаждению с относительно низкой скоростью и иметь стабильное переохлажденное жидкое состояние.

Обычно для получения аморфного металла или подобного ему материала напылением расплавленного материала вместе с пламенем на материал подложки необходимо охлаждение напыленного материала после его расплавления пламенем с очень высокой скоростью охлаждения. А именно, напыленный материал должен быть охлажден в течение относительно короткого периода времени таким образом, чтобы данный материал приобрел требуемое переохлажденное состояние.

Однако в действительности охладить напыленный материал так быстро, чтобы правильно получить нужную аморфную фазу, довольно трудно. Например, материал в высокотемпературном состоянии, превышающем 2000°С, обычно наблюдаемом сразу же после его напыления вместе с пламенем, может быть подвергнут охлаждению со сравнительно высокой скоростью, составляющей 104 К/с или более. Однако после снижения температуры материала приблизительно до нескольких сотен градусов, достижение такой более высокой скорости охлаждения является затруднительным, также затруднительным является дальнейшее снижение даже окончательной самой низкой температуры. Это, например, происходит потому, что разница температур относительно окружающей среды существенно снижена. Соответственно, как упомянуто в Патентном документе 3, получение общеизвестного аморфного металла (отличного от металлического стекла), имеющего требуемое аморфное состояние, является затруднительным. Поэтому до настоящего времени не существовало хорошо разработанного способа напыления для промышленного массового производства такого аморфного металла.

Раскрытие изобретения

Настоящее изобретение предлагает способ и устройство для формирования аморфного пленочного покрытия (или по большей части аморфного пленочного покрытия) напылением из общеизвестного аморфного материала, не ограниченного металлическим стеклом или т.п.

Способ и устройство для формирования аморфного пленочного покрытия напылением согласно настоящему изобретению соответственно включают эжектирование пламени, содержащего частицы материала, к материалу подложки из сопла так, чтобы частицы материала расплавлялись пламенем, и охлаждение частиц материала и пламени до того, как они достигнут материала подложки. В данном описании термин «пламя» означает дуговую или плазменную струю. Кроме того, под термином «аморфное пленочное покрытие» подразумевается аморфный металл, неметалл, а также материал, состояние которого является не полностью аморфным.

В соответствии со способом и устройством согласно настоящему изобретению, напыленные частицы материала и пламя могут быть существенно охлаждены. Поэтому температуру частиц материала после их расплавления пламенем существенно снижают в нижней части и т.д. пламени, прежде чем частицы материала достигнут материала подложки. Соответственно, частицы материала могут быть охлаждены в достаточной степени даже на таком нижнем участке (или участке с относительно пониженной температурой), где нужная скорость охлаждения и требуемая окончательная самая низкая температура обычно не могут быть достигнуты по вышеописанным причинам. Как таковые, частицы материала могут быть превращены в требуемое аморфное пленочное покрытие, сформированное на поверхности материала подложки, даже если температура самого материала подложки существенно не снижена или отрегулирована.

Охлаждение пламени, содержащего частицы материала, предпочтительно осуществляют посредством наружного эжектирования охлаждающей текучей среды, состоящей из газа или газа, смешанного с жидким туманом, к пламени. В данном описании выражение «газ, смешанный с жидким туманом» означает смесь газа с жидкостью, превращенной в туман. Охлаждающий газ предпочтительно эжектируют из цилиндра для эжектирования газа или распылителя к пламени для охлаждения пламени в дополнение к охлаждающей текучей среды, эжектируемой снаружи к пламени.

В качестве газа, используемого для охлаждения пламени, могут быть использованы, например, воздух, азот, аргон или т.п. Охлаждающую текучую среду предпочтительно эжектируют из сопла под наклоном к центральной линии пламени так, чтобы охлаждающая текучая среда постепенно приближалась к центральной линии пламени при перемещении охлаждающей текучей среды от стороны выше по потоку к стороне ниже по потоку вдоль направления эжектирования пламени.

Такой способ эжектирования охлаждающей текучей среды и/или газа к пламени способен существенно снизить температуру пламени, одновременно сужая и сокращая участок или пространство, занятое пламенем. Как таковая, температура пламени может быть достаточно снижена даже на относительно небольшом расстоянии от его эжекционного отверстия. Такое снижение температуры пламени поблизости от эжекционного отверстия способствует успешной закалке материала после его расплавления в пламени. Кроме того, в том случае, если охлаждающую текучую среду и/или газ также подают в точке, более близкой к нижней части пламени, скорость охлаждения частиц материала может быть эффективно повышена, даже после некоторого снижения их температуры. Охлаждающую текучую среду и/или газ предпочтительно эжектируют к пламени из нескольких точек, расположенных вдоль и вокруг пламени. В таком случае при использовании газа, содержащего туман (например, водный туман), охлаждающая способность может быть повышена благодаря теплоте испарения мелких жидких частиц (размером приблизительно 50 мкм), составляющих туман. Следовательно, температура напыляемого материала, сцепленного с материалом подложки, может быть снижена приблизительно до 150°С.

Температуру материала подложки предпочтительно регулируют в рамках диапазона, составляющего от 50°С до 350°С, при этом материал подложки не охлаждается каким-либо дополнительным специальным способом регулирования температуры, помимо охлаждения охлаждающей текучей средой, состоящей из газа или газа, смешанного с жидким туманом.

В результате повышение температуры материала подложки может быть эффективно предотвращено только благодаря действию охлаждающей текучей среды и/или газа на материал подложки, без использования каких-либо иных охлаждающих средств, таким образом обеспечивая сцепление напыленного материала с поверхностью материала подложки.

Частицы материала предпочтительно расплавляются в течение 5/1000 секунды после их эжектирования из сопла, а затем охлаждаются в течение 2/1000 секунды со скоростью охлаждения, составляющей от 10000 К/с до 1000000 К/с.

В том случае, если частицы материала не расплавляются в течение 5/1000 секунды после их эжектирования из сопла, такие частицы достигнут материала подложки, все еще находясь в твердом состоянии (или в состоянии, при котором расплавлена только поверхность каждой частицы), таким образом уменьшая вероятность их превращения в достаточно равномерное аморфное пленочное покрытие. Кроме того, в том случае, если частицы материала не охлаждаются в течение 2/1000 секунды со скоростью охлаждения, составляющей от 10000 К/с до 1000000 К/с (или несколько миллионов К/с), такие частицы не превратятся в аморфные. А именно, в таком случае частицы материала не могут быть охлаждены в достаточной степени, прежде чем они достигнут материала подложки, расположенной на требуемом расстоянии (например, составляющем приблизительно 300 мм или менее) от сопла. Например, в том случае, если материал подложки расположен на расстоянии большем, чем указанное расстояние, окисление частиц может нежелательно повыситься из-за повышения содержания кислорода в пламени.

Если предположить, что каждая частица материала является по существу сферической, то размер (R) частиц материала может быть предпочтительно представлен следующим выражением (1):

где U означает количество теплоты на единицу площади поверхности и выражается следующим образом:

U = (количество теплоты (кал./°C) каждой частицы материала)/(площадь поверхности частицы материала (см2))

= C×с×V/A(кал./см2°C)

0,196/1000≤U≤1,96/1000, и

в котором V представляет собой объем (см3) частицы материала, А представляет собой площадь поверхности (см2) частицы материала, с представляет собой удельный вес (г/см3) материала, С представляет собой удельную теплоемкость (кал./г°C) материала, v представляет собой скорость (см/с) частицы материала при ее эжектировании, а v0 представляет собой стандартную скорость частицы материала (6000 см/с).

В том случае, если величина U находится в рамках вышеприведенного диапазона, размер R частиц может быть отрегулирован в рамках подходящего диапазона, обеспечивающего формирование аморфного пленочного покрытия напылением.

Для того чтобы сформировать аморфное пленочное покрытие напылением, необходимо правильно отрегулировать размер частиц напыляемого материала. А именно, в том случае, если размер частиц слишком велик, частицы материала могут оказаться расплавленными не полностью и/или скорость охлаждения после расплавления частиц может оказаться недостаточной. И, наоборот, в том случае, если размер частиц слишком мал, избыточное окисление расплавленных частиц материала может отрицательно повлиять на формирование требуемого аморфного пленочного покрытия.

Приведенное выше выражение (1) представлено в данном описании для установления требуемого диапазона размера R частиц материала на основании представленных ниже результатов (1)-(3) проведенных авторами экспериментов, а также на основании так называемой теории охлаждения или выражении Ньютона.

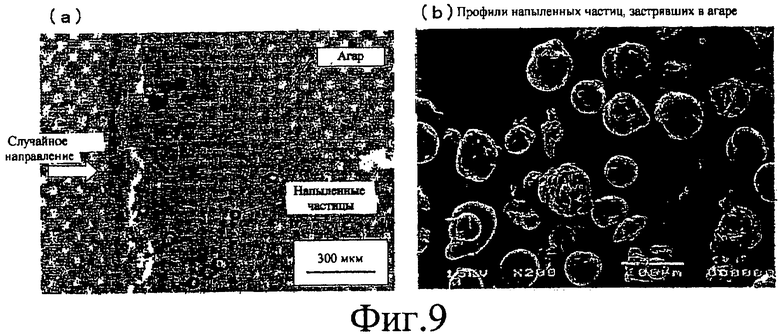

(1) Форма каждой частицы материала во время полета после эжектирования из сопла была подтверждена проведенным авторами экспериментом по распылению частиц материала к агару. Результаты данного эксперимента представлены на фиг.9(а) и 9(b) соответственно. В данном случае агар (содержащий 1,7 мас.% агара, остальное вода) размещают в положении (например, на расстоянии около 200 мм перед соплом), в котором в настоящем процессе находился бы материал подложки. Затем пламя, содержащее частицы материала, распыляют к агару. В результате каждая частица материала ударяется об агар, сохраняя свою форму во время полета. Затем после удаления таких частиц материала из агара и изучения формы каждой частицы было установлено, что каждая частица материала во время полета сохраняет сферическую форму своего исходного порошкового материала до распыления. Поэтому на основании такой экспериментально наблюдаемой сферической формы частиц может быть рассчитан объем и площадь поверхности (как описано ниже) каждого порошкового материала, таким образом облегчая использование в данном случае уравнения охлаждения Ньютона.

(2) Была измерена скорость частиц материала после эжектирования. Результаты проведенного измерения представлены на фиг.7. Более конкретно, скорость измеряют при помощи измерителя типа трубки Пито, изменяя давление воздуха, используемого для внешнего охлаждения.

(3) Температуру пламени измеряют при помощи зрительного термического определения. Результаты измерений представлены на фиг.3.

Затем на основании вышеописанных экспериментов, а также на уравнении охлаждения Ньютона, представленного следующим выражением (2), определяют скорость охлаждения частиц материала. А именно, принимая количество переносимой теплоты за единицу времени за q (кал./с), выражение (2) может быть представлено следующим образом:

в котором Т = Т0 (исходная температура материала) при времени t, равном 0,

в котором (T-T∞)/(T0-T∞) = expe{-(hA/CcV)t}, и

в котором h представляет собой коэффициент переноса теплоты (кал./см2×К×с), Т представляет собой температуру (К) частицы материала, T∞ представляет собой температуру (К) окружающей среды, А представляет собой площадь поверхности (см2), V представляет собой объем (см3), с представляет собой удельный вес (г/см3, на основании весового соотношения каждого компонента), а С представляет собой удельную теплоемкость (кал./г×К, также на основании весового соотношения каждого компонента).

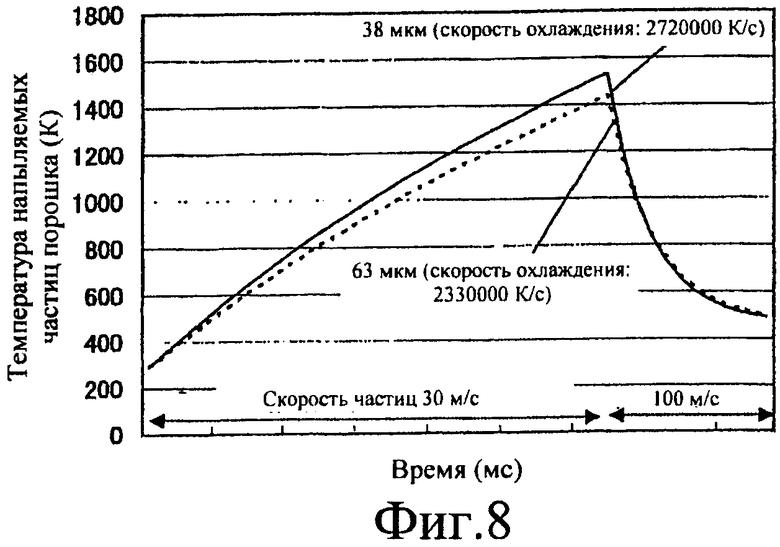

Кроме того, как описано ниже, рассчитывают каждое температурное изменение конкретных частиц материала в конкретных условиях, при этом, как показано на фиг.3, определяют коэффициент переноса теплоты h, соответствующий данным действительных измерений, и т.п. Результаты полученных расчетов представлены на фиг.8. На основании данного чертежа может быть сделан вывод о том, что приблизительно 3/4 времени распыления (прежде чем частицы материала достигнут материала подложки после их эжектирования) занимает нагревание частиц материала, в то время как приблизительно 1/4 времени распыления занимает охлаждение частиц материала, что объясняется более высокой скоростью охлаждения, составляющей от 104 до 106 К/с. Также видно, что скорость нагревания и/или скорость охлаждения варьируется в зависимости от размера (например, 38 мкм, 63 мкм) частиц материала.

Иными словами, вышеприведенное выражение (1) предназначено для определения подходящего размера R частиц материала с учетом взаимосвязей между размером частиц в представленных выше результатах расчетов и скоростей нагревания и охлаждения, а также с учетом следующих моментов. Например, скорость нагревания и/или скорость охлаждения отличаются в зависимости от физических свойств частиц материала (т.е. удельный вес, удельная теплоемкость и т.п.). Кроме того, влияние температуры распыления на частицы материала варьируется в зависимости от площади поверхности каждой частицы материала. Соответственно, авторы настоящего изобретения сделали вывод о том, что может быть установлено повышение температуры и/или понижение температуры частиц материала на основании количества теплоты на единицу площади поверхности (U), выражаемое следующим уравнением:

U = (количество теплоты каждой частицы материала)/(площадь

поверхности частицы материала) = C×с×V/A(кал./см2°C),

в котором С представляет собой удельную теплоемкость (кал./г°C) материала, с представляет собой удельный вес (г/см3) материала, А представляет собой площадь поверхности (см2, 4πr2) материала, а V представляет собой объем материала (см3, 4πr3/3).

Таким образом, ввиду качества формируемого в действительности аморфного пленочного покрытия, авторы настоящего изобретения установили, что требуемая величина U должна находиться в рамках следующего соотношения:

0,196/1000≤U≤1,96/1000.

Принимая во внимание влияние на скорость распыления материала в процессе его распыления в зависимости от вида каждого распылителя, вышеприведенное выражение должно быть скорректировано с учетом поправки для скорости:

(v/v0)1/2,

где v представляет собой скорость (см/с) частицы материала во время процесса распыления (см/с), а

v0 представляет собой стандартную скорость частицы материала (6000 см/с).

Соответственно, размер R (=2r) частиц может быть выражен следующим образом путем подстановки А=4πr2, V=4πr3/3 в вышеприведенном выражении для U соответственно, а затем изменения данного выражения относительно R.

R=(6U)/{с×C×(v/v0)1/2} (1)

Предпочтительным является использование частиц материала, имеющих размер R в рамках диапазона, составляющего от 10 до 100 мкм, при использовании распылителя пламенного типа, придающего частицам среднюю скорость, например, 60 м/с.

Однако при использовании высокоскоростного газоплазменного распылителя, скорость распыления которого составляет 600 м/с, размер R частиц, обеспечивающий формирование аморфного пленочного покрытия, составляет от 3,2 до 32 мкм.

В качестве пламени предпочтительно использование восстановительного пламени, содержащего от 20 до 30% об. (или об./об.) СО, содержание кислорода в котором меньше теоретического содержания кислорода, содержащегося в нормальном пламени. Однако это не относится к использованию водорода в качестве топливного газа.

При исследовании под микроскопом каждого аморфного пленочного покрытия, сформированного на материале подложки, иногда обнаруживается, что оксиды нежелательным образом рассеяны во многих местах пленочного покрытия, даже в тех случаях, когда пики ореолов и кристалличность исследуемых пленочных покрытий находятся на одинаковом уровне. Как следует из вышеизложенного, подобное возникновение оксидов может быть предотвращено благодаря использованию частиц материала, имеющих не слишком малый размер. Однако в результате проведенных экспериментов было установлено, что подобное возникновение оксидов также может быть предотвращено благодаря использованию правильного восстановительного пламени в устройстве для газопламенного напыления. Использование такого восстановительного пламени особенно эффективно в том случае, когда размер частиц материала является относительно небольшим, и/или в том случае, когда расстояние от распыляющего пламя выхода и т.п. до материала подложки является относительно большим.

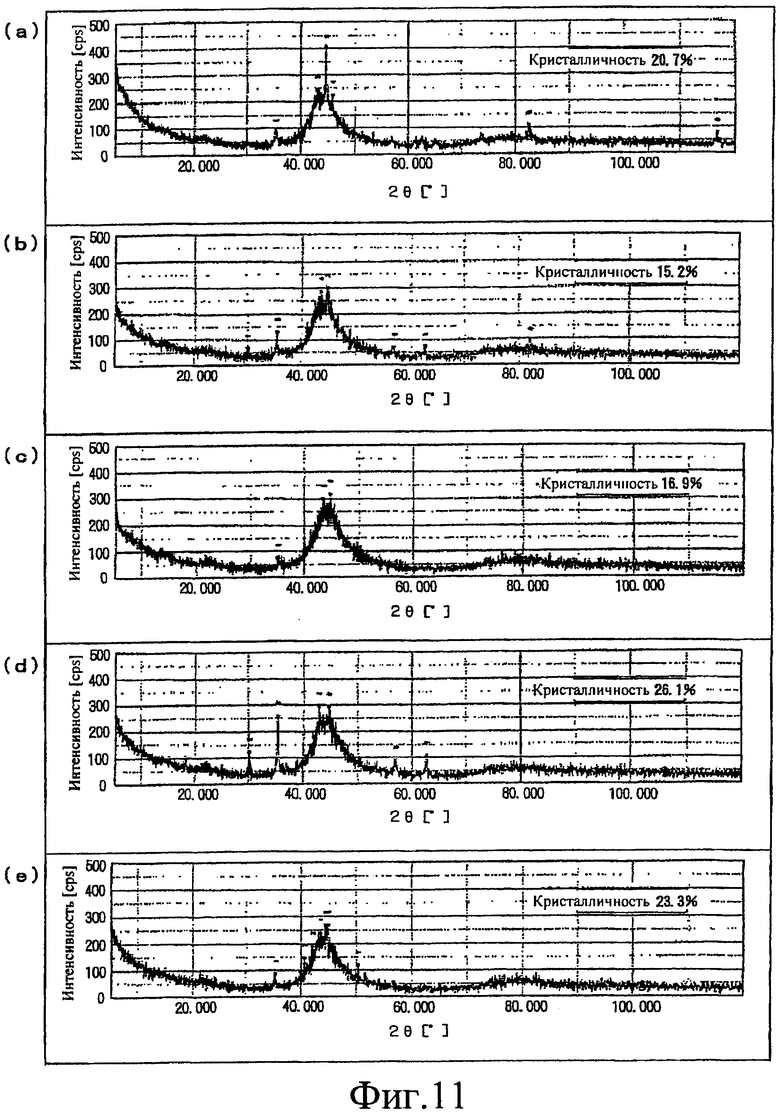

Результаты вышеописанных экспериментов представлены в таблице 2 и на фиг.10 и 11. А именно, при помощи такого восстановительного пламени может быть сформировано требуемое аморфное пленочное покрытие, содержащее существенно меньшее количество оксидов, в тех случаях, когда пики ореолов и/или кристалличность находятся на одинаковом уровне.

В качестве газа или газа, смешанного с жидким туманом и распыляемого к пламени, предпочтительно используют инертный газ (например, азот, аргон или т.п.).

В результате проведенных экспериментов было установлено, что отличное аморфное пленочное покрытие может быть также сформировано в результате эжектирования такого инертного газа в качестве охлаждающего газа к пламени для подавления окисления частиц материала. Результаты проведенных экспериментов также представлены в таблице 2 и на фиг.10 и 11. Обычно окисление частиц материала происходит в том случае, когда размер частиц материала является относительно небольшим, или в том случае, когда расстояние от эжекционного отверстия для пламени и т.д. до материала подложки является относительно большим. Поэтому вышеописанное использование инертного газа является эффективным, в частности, для таких случаев.

Коммерческое преимущество заключается в том, что материал, используемый для обычных промышленных целей и содержащий примеси (например, Mn, S или т.п.) в количестве от 0,1 до 0,6 мас.% (от общей массы материала), может быть использован в качестве частиц материала.

В соответствии со способом согласно настоящему изобретению, аморфное пленочное покрытие может быть также сформировано на поверхности материала подложки, без использования высокоочищенных частиц материала, например, таких, содержание примесей в которых составляет менее 0,1%. А именно, согласно настоящему изобретению, аморфное пленочное покрытие может быть сформировано даже при использовании материала, используемого для обычных промышленных целей и содержащего примеси в количестве приблизительно от 0,1 до 0,6 мас.%. Это чрезвычайно выгодно с точки зрения производственной стоимости.

Более предпочтительно, распылитель, содержащий сопло, используют на открытом воздухе для напыления частиц материала на поверхность материала подложки, в то время как задняя поверхность и внутренняя часть материала подложки не охлаждаются.

Согласно настоящему изобретению, отсутствует необходимость в использовании высокоочищенных частиц материала, содержащих примеси в количестве менее 0,1%, а также необходимость в использовании распылителя в вакууме или в специальной атмосфере, и/или охлаждения задней поверхности и внутренней части материала подложки. А именно, настоящее изобретения позволяет формировать аморфное пленочное покрытие на поверхности материала подложки без создания таких специальных условий. В частности, способ формирования аморфного пленочного покрытия согласно настоящему изобретению, включающий использование материала, используемого для обычных промышленных целей и содержащего примеси в количестве приблизительно от 0,1 до 0,6 мас.%, позволяет использовать распылитель на открытом воздухе и не требует использования специальных средств для охлаждения материала подложки, а также может быть легко осуществлен на любой имеющейся рабочей площадке с более низкими затратами и с использованием любого подходящего материала подложки. Это расширяет возможности применения данного способа формирования аморфного пленочного покрытия.

В качестве частиц материала для формирования аморфного пленочного покрытия из сплава типа железо-хром, предпочтительным является использование материала, содержащего примесь типа

Fe(r1)-Cr(r2)-P(r3)-C(r4),

в которой каждый ri из r1-r4 означает атомный состав (%) и удовлетворяет следующему выражению:

Σri=r1+r2+r3+r4≈100(%), в котором

65<r1<75, 4<r2<15, 8<r3<17, 1<r4<8, и

в котором содержание примесей составляет от 0,1 до 0,6 мас.%

Несмотря на известность того факта, что аморфное пленочное покрытие из такого сплава типа железо-хром имеет отличную коррозионную стойкость, получение такого пленочного покрытия для промышленных целей являлось затруднительным. Однако способ согласно настоящему изобретению позволяет формировать такое аморфное пленочное покрытие. Как таковая, коррозионная стойкость материала подложки может быть сильно повышена благодаря существенно упрощенному напылению.

Более предпочтительно, r1, r2, r3 и r4 в вышеприведенном выражении равны 70, 10, 13 и 7 соответственно.

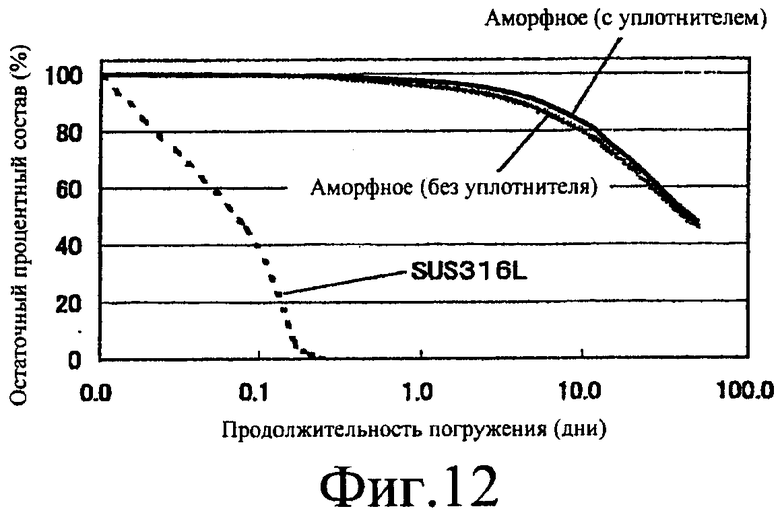

Таким образом, аморфное пленочное покрытие из сплава типа железо-хром (Fe70Cr10P13C7), который, как известно, имеет отличную коррозионную стойкость, может быть сформировано на материале подложки напылением. В результате коррозионная стойкость материала подложки может быть сильно повышена. Проведенное испытание на коррозионную стойкость, включающее погружение пленочного покрытия, сформированного из подобного материала сплава вышеописанным способом, в царскую водку, как показано на фиг.12, подтверждает существенное улучшение коррозионной стойкости (т.е. скорость возникновения коррозии составляла 1,2%/сутки).

Частицы материала, в которых r1, r2, r3 и r4 в вышеприведенном выражении равны 70, 10, 13 и 7 соответственно, предпочтительно имеют размер от 38 мкм до 63 мкм. Проведенные эксперименты показали, что такой диапазон размера частиц подходит для формирования аморфного пленочного покрытия.

В результате подстановки каждого значения вышеупомянутых физических свойств частиц материала в вышеприведенном выражении (1) может быть получена следующая величина U:

0,75/1000≤U≤1,23/1000

В качестве частиц материала для формирования аморфного пленочного покрытия из магнитного сплава предпочтительным является использование материала, содержащего примесь типа Fe(r1)-В(r2)-Si(r3)-C(r4),

в которой каждый ri из r1-r4 означает атомный состав (%) и удовлетворяет следующему выражению:

Σri=r1+r2+r3+r4≈100, в котором

2<r1<85, 11<r2<16, 3<r3<12, 1<r4<72, и

в котором содержание примесей составляет 0,6 мас.% или менее (при этом нижний предел равен, например, 0,003%).

Использование таких частиц материала на поверхности материала подложки позволяет сформировать в высшей степени требуемое аморфное пленочное покрытие из магнитного сплава, при этом получаемое пленочное покрытие имеет отличные магнитные свойства в любом направлении с меньшими потерями железа.

Более предпочтительно, r1, r2, r3 и r4 в вышеприведенном выражении равны 81, 13, 4 и 2 соответственно, при этом содержание примесей составляет 0,6 мас.% или менее (а нижний предел равен, например, 0,003%).

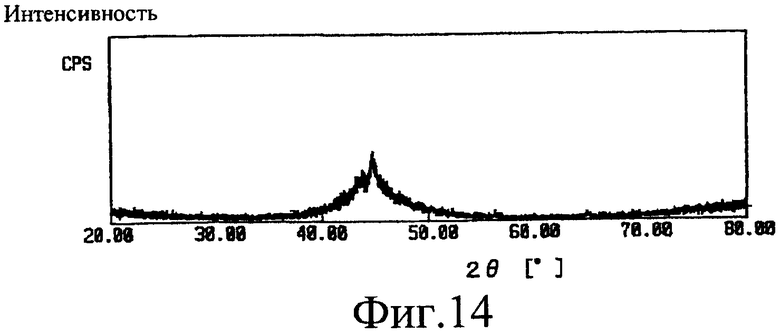

Использование таких частиц материала на материале подложки позволяет получить аморфное пленочное покрытие из магнитного сплава (Fe80B13Si4C2), имеющее отличные магнитные свойства в любом направлении, путем напыления. Результаты проведенных экспериментов с таким материалом для покрытий представлены на фиг.14.

Благодаря использованию способа и устройства для формирования аморфного пленочного покрытия напылением согласно данному изобретению, как распыленные частицы материала, так и пламя могут быть существенно и в достаточной степени охлаждены, как таковые, частицы материала могут быть успешно превращены в аморфное пленочное покрытие, сформированное на поверхности аморфного пленочного покрытия.

Охлаждение частиц материала и пламени может быть осуществлено путем эжектирования газа и т.д. к пламени. В таком случае скорость превращения материала в аморфное состояние и регулирование возникновения оксидов могут быть еще больше улучшены в результате правильной настройки или выбора каждого газа, способа эжектирования газа, размера частиц материала, компонентов пламени и т.п. Кроме того, в способе согласно настоящему изобретению в качестве напыляемого материала также могут быть использованы частицы материала, имеющие относительно низкую чистоту. Это может существенно снизить стоимость производства, таким образом обеспечивая коммерческую выгоду.

При формировании аморфного пленочного покрытия из сплава типа железо-хром, особенно при формировании пленочного покрытия из сплава Fe70Cr10P13C7 на материале подложки, коррозионная стойкость материала подложки может быть резко улучшена наряду с существенным упрощением процесса напыления. В качестве альтернативы, на материале подложки может быть также сформировано аморфное пленочное покрытие из магнитного сплава.

Краткое описание чертежей

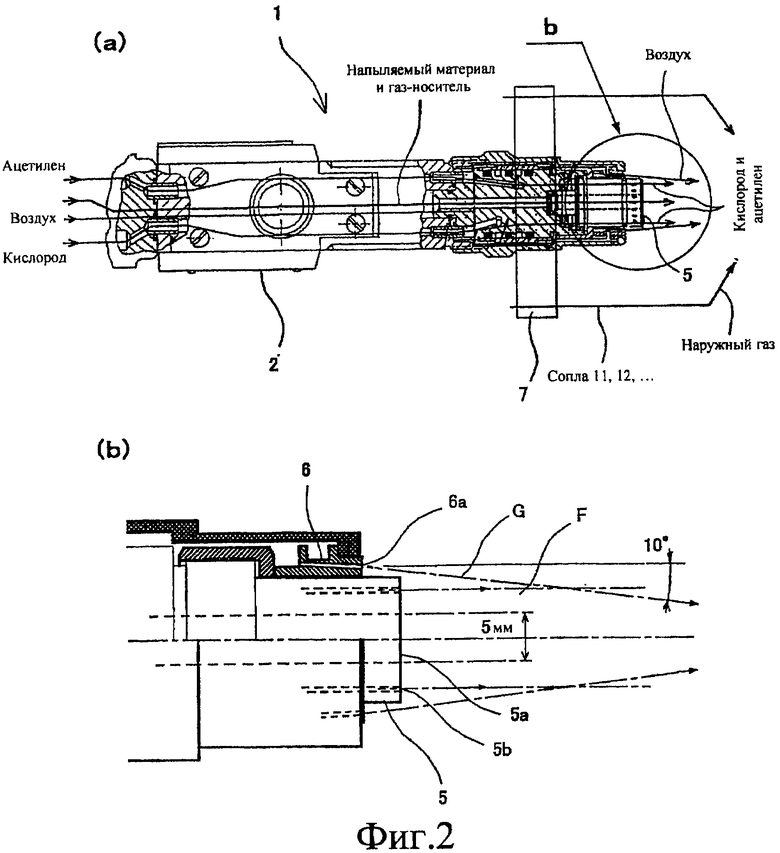

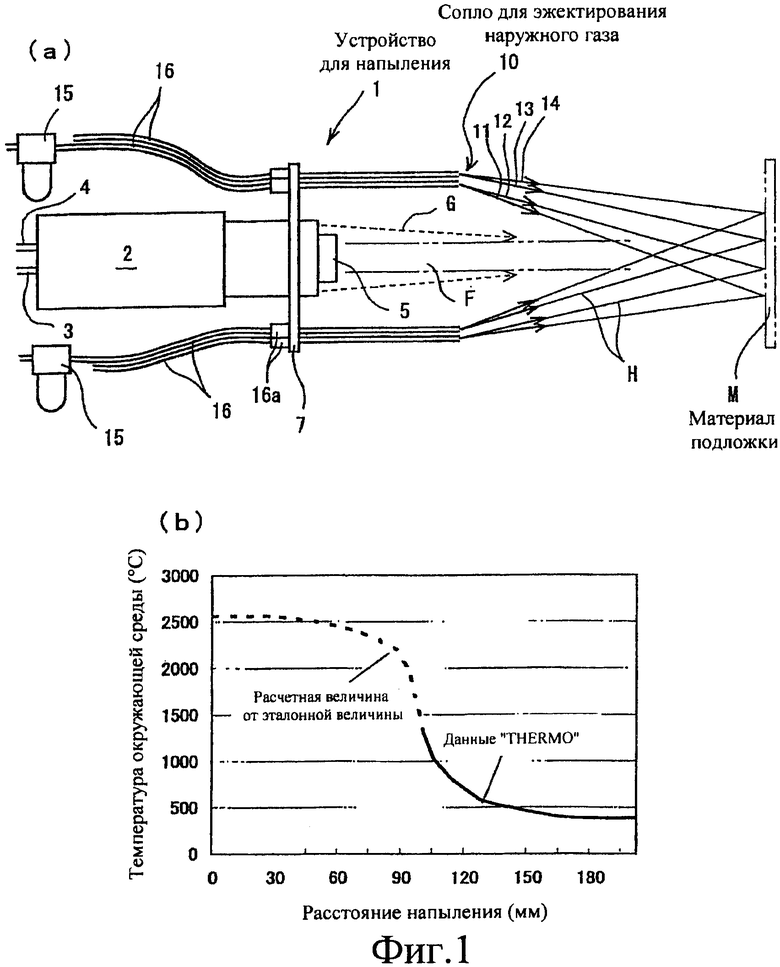

Фиг.1(а) и 1(b) соответственно иллюстрируют устройство 1 для напыления, используемое в одном из вариантов осуществления настоящего изобретения, при этом фиг.1(а) показывает общую конструкцию устройства 1 для напыления, а фиг.1(b) представляет собой график, показывающий распределение температуры пламени в устройстве 1 для напыления.

Фиг.2(а) и 2(b) соответственно иллюстрируют конструкцию распылителя 2 устройства 1 для напыления, при этом фиг.2(а) показывает общую конструкцию распылителя 2, а фиг.2(b) показывает детали части b (или дистальный конец) распылителя 2.

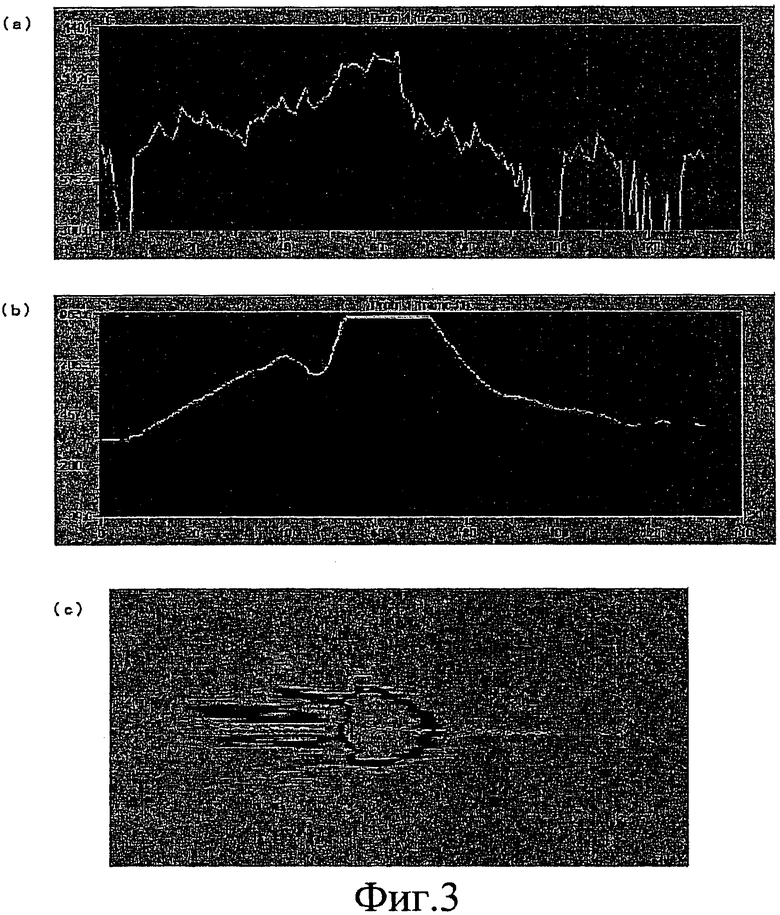

Фиг.3(а), 3(b) и 3(с) соответственно показывают состояние пламени во время процесса напыления устройством 1 для напыления согласно данному варианту, при этом фиг.3(а) и 3(b) представляют собой диаграммы, соответственно показывающие изменение температуры пламени вдоль его центральной линии. Более конкретно, на фиг.3(а) представлен более высокий температурный участок, а на фиг.3(b) представлен более низкий температурный участок. На фиг.3(с) представлено температурное распределение пламени, полученное в результате наблюдения термического процесса.

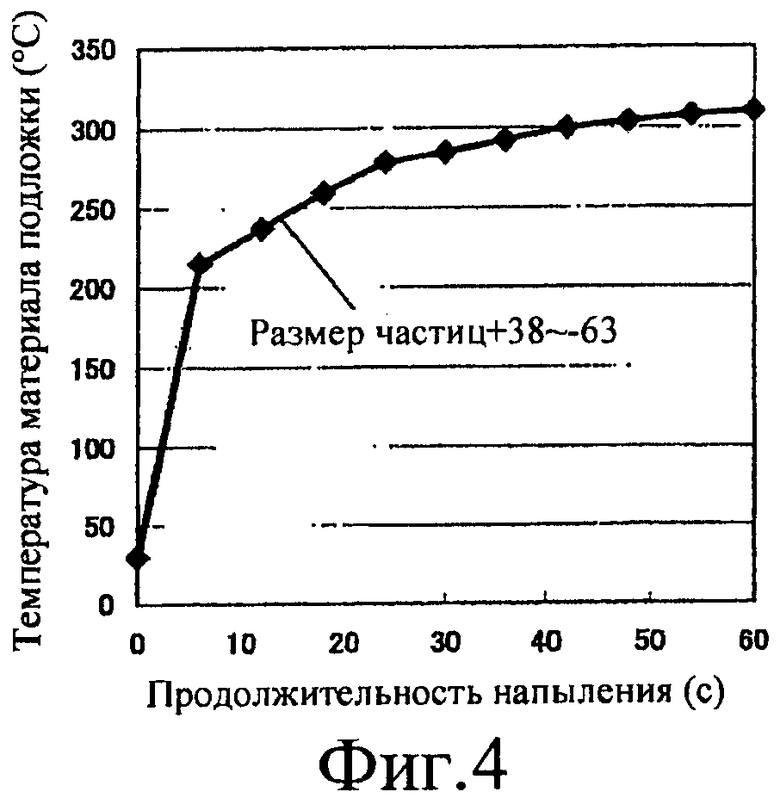

Фиг.4 иллюстрирует результаты измерения температуры материала М подложки, полученные при помощи термопары, прикрепленной к поверхности материала М подложки.

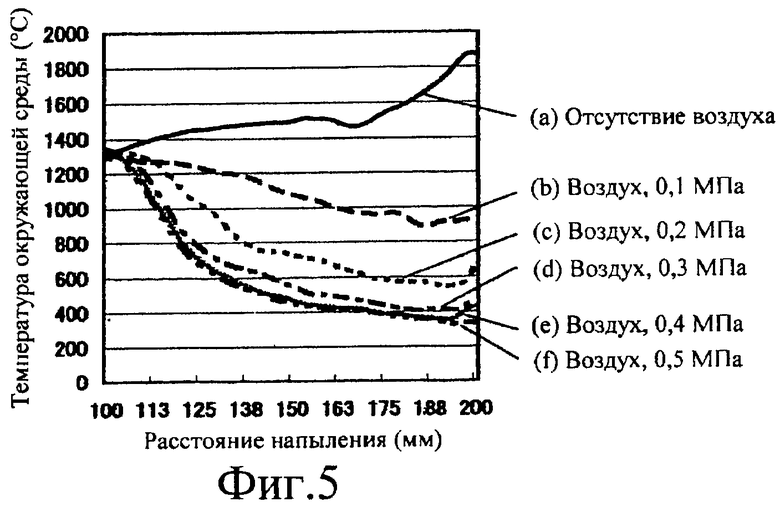

Фиг.5 иллюстрирует результаты измерений ((а)-(f)) температурного распределения пламени, полученные в результате зрительного термического определения, при этом давление воздуха (или наружного газа), эжектируемого снаружи к пламени, меняется.

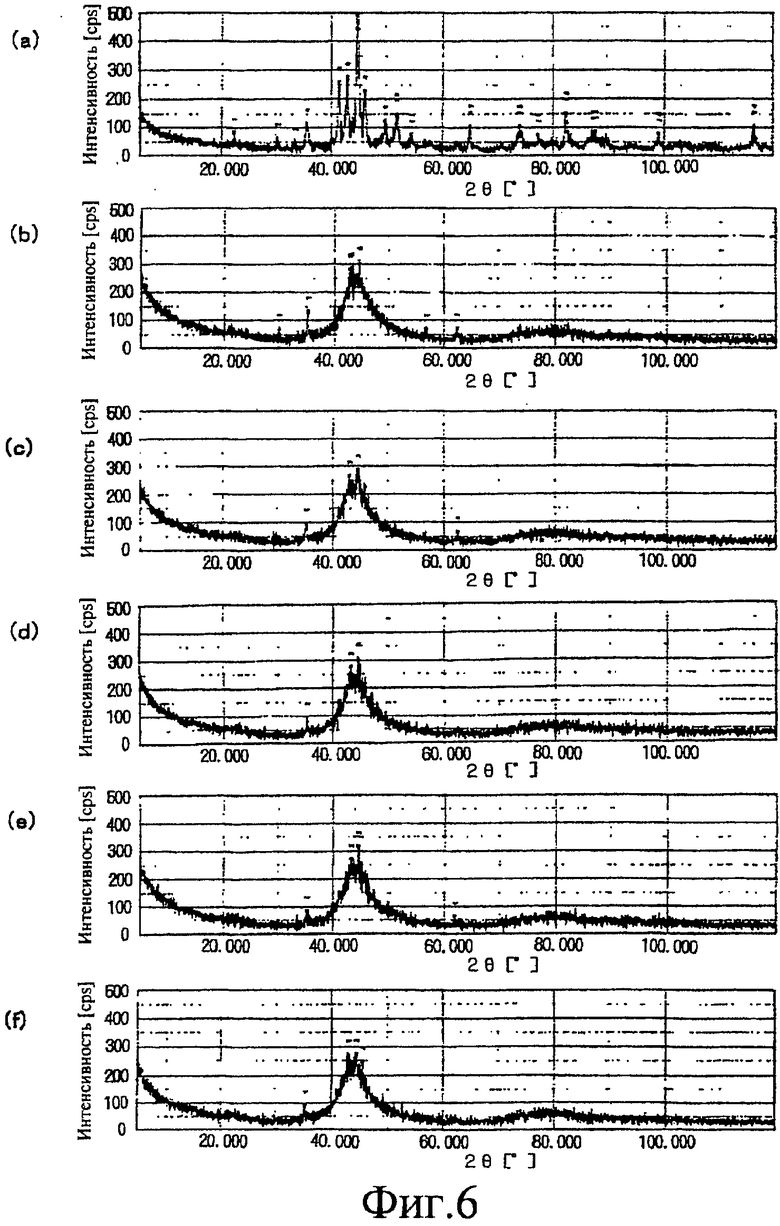

Фиг.6(а)-6(f) иллюстрируют результаты рентгеновских дифракционных измерений пленочных покрытий, каждое из которых сформировано на материале подложки согласно примерам, представленным на фиг.5(а)-5(f) соответственно.

Фиг.7 иллюстрируют результаты измерения скорости пламени на каждом из его участков, при этом давление воздуха, используемого в качестве подаваемого снаружи газа, меняется.

Фиг.8 представляет собой диаграмму, показывающую изменение температуры частиц металла в пламени.

Фиг.9(а) представляет собой фотографию участка, иллюстрирующую один из аспектов захвата частиц металла в пламени во время испытания, а фиг.9(b) представляет собой фотографию РЭМ (растровая электронная микроскопия) захваченных частиц.

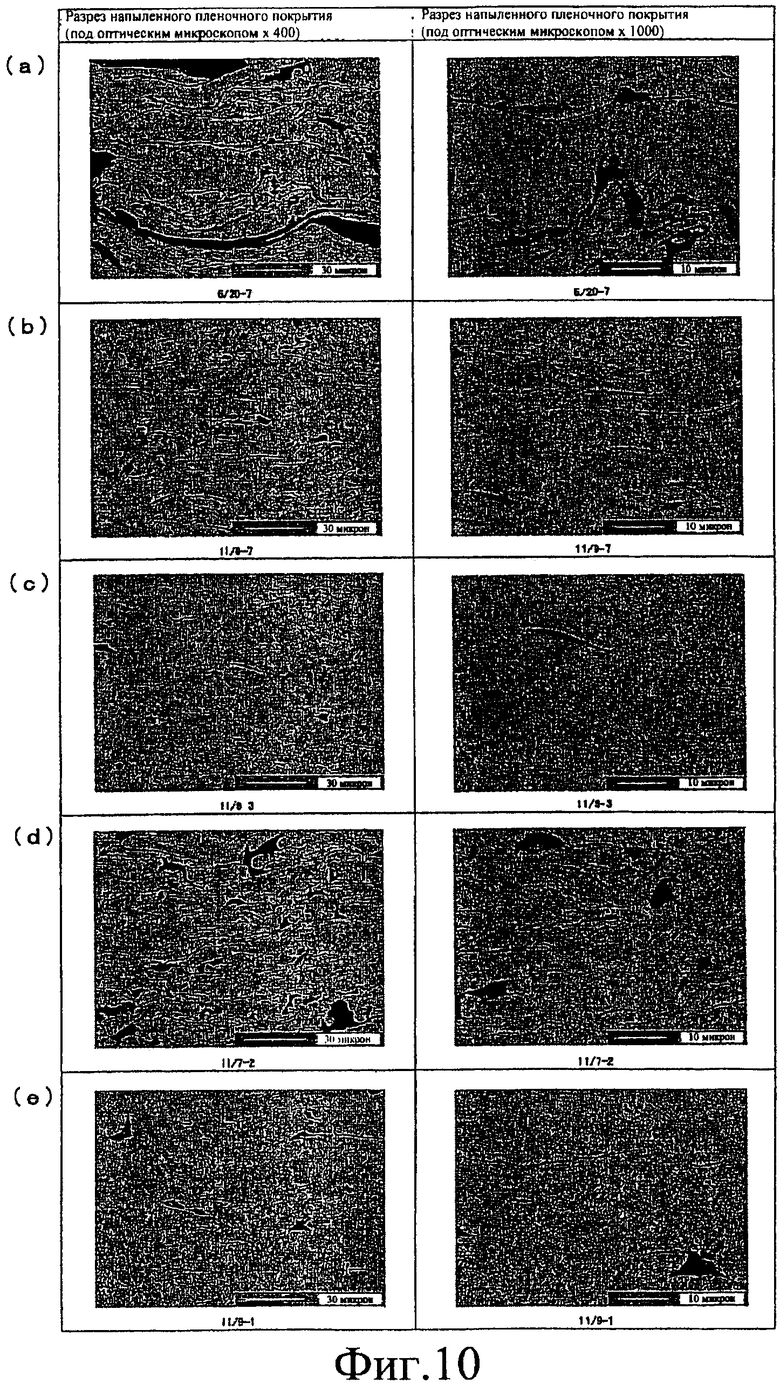

Фиг.10(а)-10(е) представляют собой микрофотографии (слева: х400, справа: х1000), каждая из которых показывает участок напыленного пленочного покрытия, при этом диаметр каждой металлической частицы и вид каждого подаваемого снаружи газа меняются соответственно.

Фиг.11(а)-11(е) иллюстрируют результаты рентгеновских дифракционных измерений напыленных пленочных покрытий, использованных в примерах, представленных на фиг.10(а)-10(е) соответственно.

Фиг.12 иллюстрирует результаты испытания на коррозионную стойкость с использованием царской водки напыленного пленочного покрытия из сплава Fe70Cr10P13C7, сформированного способом согласно данному варианту, а также результаты такого же испытания нержавеющей стали (SUS316L).

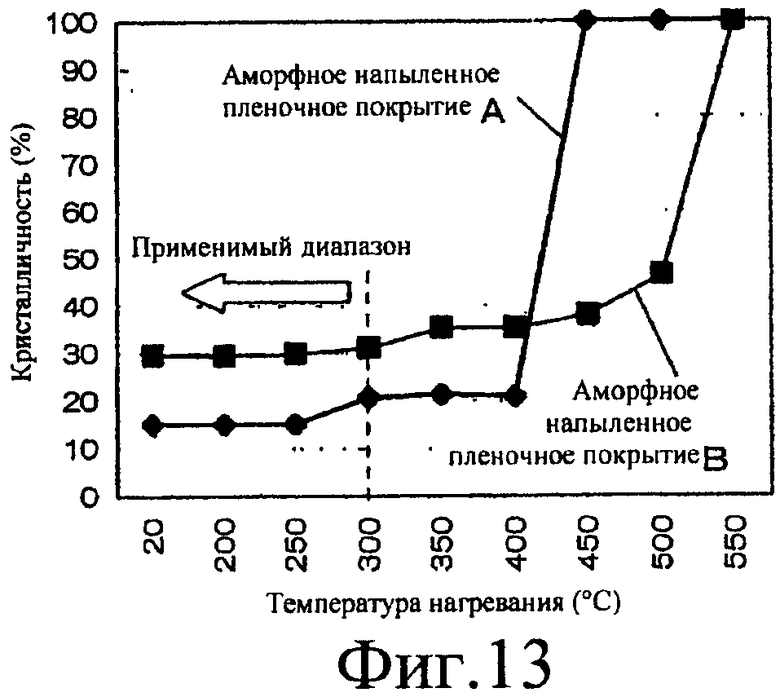

Фиг.13 иллюстрирует результаты испытания на термостойкость напыленного пленочного покрытия, сформированного способом согласно данному варианту.

Фиг.14 иллюстрирует результаты рентгеновских дифракционных измерений напыленного пленочного покрытия из сплава Fe81B13Si4C2, сформированного способом согласно данному варианту.

Фиг.15 иллюстрирует сечение, показывающее один из примеров известного способа напыления, описанного в патентном документе 1 (JP 55-88843 А).

Фиг.16 иллюстрирует сечение, показывающее другой пример известного способа напыления, описанного в патентном документе 2 (JP 55-88927 А).

Предпочтительный вариант осуществления изобретения

Далее будет описан один из вариантов осуществления настоящего изобретения со ссылкой на фиг.1-14.

Прежде всего, на фиг.1 и 2 представлена конструкция устройства 1 для напыления. Устройство 1 для напыления основано на коммерчески доступном распылителе 2 и предназначено для подачи топлива (ацетилен и кислород) по трубе 3 для подачи газа, а также для подачи металлического порошка и газа-носителя по трубе 4 для подачи порошка в распылитель 2. Таким образом, устройство 1 для напыления способно эжектировать пламя F, содержащее напыляемый материал (состоящий из поданного и расплавленного металлического порошка), в правильном направлении, показанном на чертежах, из основного сопла (или горелки) 5 распылителя 2. В основном сопле 5 напыляемый материал распыляют из эжекционного отверстия 5а, расположенного, как показано на фиг.2(b), в центральной части, в то время как пламя F, сформированное из сожженной газообразной смеси ацетилена и кислорода (или воздуха), эжектируют из нескольких эжекционных отверстий 5b, расположенных вокруг эжекционного отверстия 5а.

Устройство 1 для напыления, используемое в данном варианте, включает описанные ниже модификации (а)-(с) соответственно, добавленные к коммерчески доступному распылителю 2.

(а) Вокруг дальней концевой части распылителя 2 расположена опорная рама 7, к которой, как показано на фиг.1(а), прикреплено множество наружных сопел для эжектирования газа (сопел для эжектирования охлаждающей текучей среды) 10 (11, 12, 13, 14). Каждое сопло 10 состоит из металлической трубки, имеющей внутренний диаметр, составляющий приблизительно от 5 до 10 мм, и выступающей за пределы основного сопла 5 распылителя 2, по существу, параллельно направлению эжектирования пламени F от основания сопла 10, прикрепленного к опорной раме 7. Как показано на чертеже, дальний конец каждого сопла 10 наклонен к центральной линии пламени F. Сопла 10 включают первичные сопла 11, вторичные сопла 12, третичные сопла 13 и четвертичные сопла 14, соответственно имеющие дальние концы, наклоненные под различными углами. А именно, дальний конец (или дальнее эжекционное отверстие) каждого первичного сопла 11 находится в положении приблизительно на 60 мм ниже основного сопла 5 и наклонен к центру пламени F еще на 20-30 мм ниже относительно положения, в котором находится дальний конец первичного сопла 11. Каждое из других сопел для эжектирования газа 12, 13 и 14 имеет дальний конец, наклоненный в таком порядке к дальнейшему центру пламени F. При подобной конструкции охлаждающая текучая среда (или газ) Н (т.е. подаваемый снаружи газ, например, воздух, азот и/или водяной туман) могут быть поданы снаружи к нижней части (или участку, составляющему приблизительно вторую половину расстояния от основного сопла 5 до материала М подложки) пламени F. Все сопла 11-14 сопел 10 предпочтительно соответственно смещены в продольном направлении пламени F. Множество сопел 11-14 предпочтительно расположено вдоль и вокруг пламени F с интервалом, составляющим от 45° до 72°. Нижняя часть каждого сопла 10, прикрепленного к опорной раме 7, связана с соединением 16а, находящимся на задней стороне (противоположной направлению эжектирования пламени F) опорной рамы 7, и соединена с гибким шлангом 16 через соединение 16а. Следует отметить, что опорная рама 7 временно установлена для эксперимента и что каждое сопло 10 может быть использовано без такой опорной рамы 7. Следует также отметить, что длина каждого сопла 10 (11, 12, 13, 14), положение и угол каждого его дальнего конца, давление эжектирования и количество каждого газа и т.п. могут быть изменены подходящим образом в соответствии с условиями охлаждения или т.п.

(b) Генератор 15 тумана соединен с верхним концом каждого сопла 10 (11-14) для подачи газа снаружи по гибкому шлангу 16. В качестве генератора 15 тумана может быть использован коммерчески доступный масляный генератор тумана (или распылитель), обычно используемый для подачи смазочного масла. После подачи воды вместо смазочного масла в бак для подачи текучей среды вода может быть подана в каждое сопло 10 в распыленном или водно-туманном состоянии вместе с воздухом. Таким образом происходит распыление водяного тумана устройством 1 для напыления к пламени F из дальнего конца каждого сопла 10. При отсутствии подачи текучей среды в генератор 15 тумана из каждого сопла может быть распылен только воздух (или любой другой подходящий газ, такой как азот или т.п.), не содержащий никакого тумана. Следует отметить, что устройство для разбрызгивания водяного тумана не ограничивается описанным выше устройством.

(с) В качестве распылителя 2 может быть использован распылитель типа распылителя, показанного на фиг.2(а) и 2(b). Более конкретно, распылитель 2 такого типа включает цилиндр 6 для эжектирования газа (крышку для воздуха), расположенный вокруг основного сопла 5 для эжектирования пламени F к объекту. При такой конструкции охлаждающий газ (например, воздух G, имеющий нормальную температуру) эжектируют для охлаждения основного корпуса распылителя 2, регулируя температуру пламени F и т.д. В таком устройстве 1 для напыления эжекционное отверстие 6а цилиндра 6 для эжектирования изменяют таким образом, чтобы оно имело конкретный угол направления эжектирования газа, при этом диаметр эжекционного отверстия 5а для распыления материала основного сопла 5 больше коммерчески доступного диаметра. Например, как показано на чертеже, в качестве угла эжектирования охлаждающего газа используют угол, равный 10° (или 9-12°) относительно центральной линии пламени F таким образом, чтобы эжектированный охлаждающий газ мог постепенно приблизиться к центральной линии пламени F снаружи. При этом диаметр (или калибр) эжекционного отверстия 5а основного сопла 5 составляет 5,0 мм (или от 4 до 6 мм), что приблизительно на 60% больше диаметра коммерчески доступного сопла (имеющего диаметр 3,0 мм). Такое увеличение диаметра эжекционного отверстия 5а обеспечивает распыление большего количества материала для распыления при более высокой температуре. Использование угла эжектирования охлаждающего газа, равного 10° относительно центральной линии пламени F, обеспечивает охлаждение пламени F при помощи воздуха G, эжектированного из цилиндра 6 для эжектирования, в относительно верхней части пламени F (или вблизи основного сопла 5), а также сужение и сокращение участка, занимаемого пламенем F. Для отличия охлаждение пламени F при помощи каждого из наружных сопел 10 для эжектирования газа будет именоваться «наружное охлаждение», в то время как охлаждение при помощи газа (или воздуха G), эжектированного из цилиндра 6 для эжектирования газа, будет именоваться «внутреннее охлаждение».

При использовании модифицированного устройства 1 для напыления, представленного на фиг.1 и 2, температура пламени F (содержащего распыляемый материал), эжектируемого из основного сопла 5, изменяется на протяжении расстояния распыления, как, например, показано на фиг.1(b). А именно, поскольку диаметр эжекционного отверстия 5а больше обычного, температура пламени F относительно высока (около 2500°С) сразу же после эжектирования пламени F из основного сопла 5. Однако температуру снижают приблизительно до 1400°С на протяжении приблизительно первой половины всего расстояния распыления. При этом скорость полета или перемещения металлического порошка приблизительно через 3/1000 секунды после его эжектирования из основного сопла 5 составляет приблизительно 30 м/с (см. фиг.7), и в течение данного периода времени металлический порошок полностью расплавляется. На второй половине всего расстояния распыления начинается внешнее охлаждение благодаря наружным соплам 10 для эжектирования газа, в результате чего скорость металлического порошка в расплавленном состоянии возрастает под действием газа (или содержащего газ тумана), эжектируемого из сопел, приблизительно до 100 м/с (см. фиг.7). Охлаждение во время перемещения на второй половине расстояния распыления происходит со скоростью от 104 до 106 К/с, после чего металлический порошок, находящийся до данного момента в расплавленном состоянии, прилипает к поверхности материала М подложки при одновременном быстром охлаждении. Таким образом, металлический порошок превращается в аморфное покрытие. Во время такого формирования пленочного покрытия температуру материала М подложки, как показано на фиг.4, поддерживают на уровне 300°С (в диапазоне от 50°С до 350°С).

При испытании с использованием устройства 1 для напыления, имеющего вышеописанные характеристики, аморфное пленочное покрытие (или, по существу, аморфное пленочное покрытие) получают напылением каждого выбранного материала на поверхность железной плиты. В данном испытании, как показано на фиг.1(а), материал М подложки, сформированный на железной плите, размещают на расстоянии, составляющем приблизительно от 150 до 200 мм от дальнего отверстия основного сопла 5, а затем осуществляют процесс напыления, используя в качестве напыляемого материала каждый вид металлического порошка. Далее приведено описание каждого проведенного испытания и полученные результаты.

Например, температурное распределение пламени F в каждом испытании измеряют, как показано на фиг.3(а)-3(с). Фиг.3(а) и 3(b) представляют собой диаграммы, соответственно показывающие изменение температуры пламени F вдоль его центральной линии, при этом каждая вертикальная ось означает индекс температуры, а каждая горизонтальная ось означает положение относительно основного сопла 5, предположительно расположенного в левой части чертежей. Более конкретно, на фиг.3(а) представлены результаты измерений более высокого температурного диапазона, в то время как на фиг.3(b) представлены результаты измерений более низкого температурного диапазона. Следует отметить, что некоторые погрешности, вызванные поддающимся измерению диапазоном и информационной емкостью измерительного прибора и т.д., представлены на фиг.3(а) в относительно более низком температурном интервале (т.е. на участках с температурой менее 200°С). Как видно на чертежах, температуру пламени F быстро понижают от первоначального более высокого температурного интервала (от 2500 до 1500°С) до температуры, составляющей 200°С или ниже, во второй половине всего расстояния распыления, т.е. вблизи материала М подложки. Несмотря на то что температура около 200°С намного ниже точки плавления сплава, используемого в качестве напыляемого материала, напыляемый материал сцепляется с поверхностью материала М подложки, затвердевая.

На фиг.3(с) представлено изображение всего факела пламени F, полученного в результате зрительного термического определения, при этом сопло 5 представлено на левой стороне чертежа, в то время как материал М подложки представлен на его правой стороне. На данном чертеже, хотя и закрытом частично выступающими сбоку наружными соплами 10 для эжектирования газа, видно, что более высокий температурный интервал пламени F существенно сужен и укорочен.

В данном описании под термином «зрительное термическое определение» подразумевается использование аппарата для киносъемки в инфракрасных лучах (выпускаемого NIPPON AVIONICS Co., Ltd., торговое название: «COMPACT THERMO» (также называемого «THERMO»)). Каждое зрительное термическое измерение было осуществлено при е (эмиссионная способность), составляющей 0,10.

В вышеописанном испытании термопару прикрепляют к поверхности каждой железной плиты, используемой в качестве материала М подложки (при этом термопару вставляют через отверстие в материале подложки с ее задней стороны и закрепляют вблизи ее поверхности). Затем определяют изменение температуры материала М подложки во время процесса напыления, при этом распылитель и материал М подложки соответственно закреплены в требуемых положениях. На фиг.4 представлены полученные результаты измерений, показывающие, что температура материала М подложки не поднимается выше 350°С. Такое подавление подъема температуры материала М подложки объясняется тем, что пламя F охлаждается в достаточной степени подаваемым снаружи газом Н (т.е. водяным туманом в примере, представленном на фиг.4).

На фиг.5 представлены совместные результаты измерений, полученные в результате зрительного термического определения температурного распределения пламени, изменяющегося в зависимости от давления воздуха (и скорости его потока, изменяющегося в зависимости от давления), при эжектировании воздуха (или подаваемого снаружи воздуха) в качестве наружного газа к пламени. На чертеже представлено каждое изменение температуры, начиная с расстояния распыления, составляющего 100 мм, до расстояния, при котором пламя достигает материала М подложки. Более конкретно, в примере (а) при отсутствии эжектирования воздуха температура пламени F не понижается, а повышается даже во второй половине расстояния распыления из-за того, что пламя F частично возвращается после столкновения с материалом М подложки или т.п. Однако в примерах (b)-(f), согласно которым давление воздуха составляет, как показано на чертеже, от 0,1 до 0,5 МПа соответственно, температура пламени F снижается до того, как оно достигнет материала М подложки.

На фиг.6(а)-6(f) представлены результаты рентгеновских дифракционных измерений пленочных покрытий, каждое из которых сформировано на материале подложки в примерах, представленных на фиг.5(а)-5(f) соответственно. На представленных чертежах горизонтальная ось означает угол дифракции 2и, в то время как вертикальная ось означает интенсивность. В каждом из примеров (b)-(f), за исключением примера (а), в котором воздух не эжектируется, виден отчетливый пик ореола, показывающий, что пленочное покрытие является по большей части аморфным. Кристалличность пленочного покрытия в каждом из примеров (а)-(f) составляет 75,8%, 18,8%, 16,2%, 16,5%, 16,3% и 16,4% соответственно. Обычно каждая величина кристалличности включает некоторое отклонение в зависимости от условий измерения (включая измерительный прибор, способ измерения и т.п.). Поэтому неправильно принимать такую величину за абсолютный критерий для оценки степени превращения в аморфное состояние. Однако что касается каждой величины, полученной в условиях измерения данного испытания (с использованием, как будет описано далее, оборудования и анализирующей программы, выпускаемых RIGAKU Co., Ltd.), не было обнаружено никаких кристаллов, даже при использовании оптического микроскопа в тех случаях, когда кристалличность составляла менее 20%. Таким образом, можно заключить, что полученное пленочное покрытие приобрело аморфное состояние. Кроме того, что касается свойств, аморфное состояние, определяемое в каждом случае, подтверждается результатом испытания на погружение с использованием царской водки (см. фиг.12).

Измерительный прибор и условия измерения при помощи рентгеновского дифракционного анализа (или способа XRD), используемые в испытании, представленном на фиг.5 и 6, являются следующими.

Анализатор: RINT2000 (изготовлен RIGAKU Co., Ltd.)

Условия анализа

Трубка: Cu

Напряжение: 40 кВ

Электрический ток: 200 мА

Угол измерения (2и): от 5 до 120°

Скорость сканирования: 4°/мин.

Условия (т.е. вид, подаваемое количество и давление каждого подаваемого топливного газа) для процесса распыления и т.п., общие для каждого из примеров (а)-(f), являются следующими.

Кислород: 2,1 м3/час, 0,20 МПа

Ацетилен: 1,8 м3/час, от 0,10 до 0,12 МПа

Устанавливая восстановительное пламя, подаваемое количество кислорода регулируют таким образом, чтобы концентрация СО в пламени превышала 20% (об./об.) при измерении способом Орса (Orsat).

Вид и подаваемое количество каждого используемого металлического порошка являются следующими.

Порошок Fe70Cr10P13C7 (содержащий от 0,1 до 0,6 мас.% примесей, отличных от Fe, Cr, P, C)

Размер используемых частиц: 38~63 мкм (около 50 г/мин), от 63 до 88 мкм (около 160 г/мин).

Скорость эжектирования пламени F: от 30 до 140 м/с.

Наивысшая температура пламени F: 1300°С (измеряемая THERMO)

Давление наружного воздуха, скорость пламени и средняя скорость охлаждения пламени для каждого из примеров (а)-(f), представленных на фиг.5 и 6, приведены в следующей таблице 1.

На фиг.7 представлены результаты измерения скорости пламени при каждом изменении давления наружного газа таким же способом, как и в примерах, представленных на фиг.5 и 6. Скорость измеряют автоматическим измерителем типа AV-80 (изготовлен OKANO SEISAKUSHO Co., Ltd.) с использованием трубки Пито в качестве детектора.

Фиг.8 представляет собой диаграмму, показывающую изменение температуры частиц металла (каждая из которых имеет размер, равный 38 мкм или 63 мкм) в пламени в том случае, когда давление наружного воздуха составляет 0,30 МПа. Такое изменение температуры получают путем расчетов согласно закону охлаждения Ньютона на основе температуры пламени, представленной на фиг.5, а также на скорости пламени, представленной на фиг.7. В результате было установлено, что может быть получена достаточная скорость охлаждения для придания сплаву Fe70-Cr10-Р13-С7 (каждая цифра означает атомный состав (%), при этом данный сплав содержит до 0,6 мас.% примесей) аморфного состояния. А именно, скорость охлаждения составляет 2720000 К/с при размере металлических частиц, равном 38 мкм, и 2330000 К/с при размере металлических частиц, равном 63 мкм. Тот факт, что размер металлических частиц в пламени, по существу, равен размеру частиц порошка, используемого в качестве сырья для процесса распыления, подтверждается испытанием, проиллюстрированным на фиг.9. Согласно данному испытанию, металлические частицы, распыляемые к агару, расположенному на расстоянии 200 мм от эжекторного выхода, застревают в нем.

На фиг.10(а)-10(е) представлены микрофотографии (слева: ×400, справа: ×1000) и результаты рентгеновского дифракционного измерения сечений напыленных пленочных покрытий соответственно. Как показано в таблице 2, данные фотографии и результаты были получены в соответствующих случаях изменения компонентов пламени, внутреннего охлаждения и наружных охлаждающих газов, а также диаметра порошкового материала (или размера металлических частиц).

Несмотря на наличие на фиг.10 пустот, характерных для напыления, наблюдается сформированное аморфное пленочное покрытие, не содержащее кристаллов. Несмотря на то что вид, количество и давление каждого подаваемого топливного газа, скорость эжектирования и максимальная температура пламени F, а также эжектируемое количество воздуха G (или внутреннего газа) по существу такие же, как и параметры, представленные на фиг.5 и 6, условия, указанные в таблице 2, изменены соответственно.

На фиг.10 наблюдается много полос из-за оксидов в примере (а), в котором процесс напыления осуществляют с использованием нормального пламени (содержащего теоретическое количество кислорода), а также с использованием воздуха в качестве как внутреннего охлаждающего газа, так и внешнего охлаждающего газа. Однако в примерах (b)-(е), в которых процесс напыления осуществляют с использованием восстановительного пламени (содержащего от 20 до 30% (об./об.) СО), а также с использованием азота в качестве как внутреннего охлаждающего газа, так и внешнего охлаждающего газа, полос заметно меньше. Особенно в примерах (с)-(е) количество таких оксидов существенно ниже.

На фиг.11(а)-11(е) соответственно представлены результаты рентгеновских дифракционных измерений пленочных покрытий, соответствующим образом сформированных на материале подложки в примерах, показанных на фиг.10(а)-10(е). На представленных чертежах горизонтальная ось означает дифракционный угол 2и, а вертикальная ось означает интенсивность. В данном испытании измеритель и условия измерения соответственно такие же, как и в испытании, представленном на фиг.6. В каждом примере, проиллюстрированном на фиг.11(а)-11(е), наблюдаются отчетливый пик ореола и относительно низкая кристалличность. А именно, было установлено, что сырьевой материал по большей части приобрел аморфное состояние.

На фиг.12 представлены результаты испытания на коррозионную стойкость напыленных пленочных покрытий (аморфных пленочных покрытий), соответственно сформированных на материале подложки в примере (с), представленном на фиг.10 и 11. Согласно данному испытанию, пленочные покрытия, нанесенные с использованием уплотняющего агента или без него, и нержавеющую сталь SUS316L используют в качестве образцов, непрерывно погруженных в царскую водку (смесь хлористоводородной кислоты и азотной кислоты) соответственно. В результате нержавеющая сталь SUS316L полностью растворилась в течение приблизительно 6 часов, при этом степень коррозии пленочного покрытия была чрезвычайно низкой и составляла всего лишь 1,2% в сутки.

На фиг.13 представлены результаты испытания на термостойкость двух видов пленочных покрытий (аморфных напыленных пленочных покрытий А и В), соответственно полученных вышеописанным способом. Согласно данному испытанию, кристалличность каждого пленочного покрытия измеряют после его выдерживания на воздухе при каждой температуре. Как следует из чертежа, пленочное покрытие, сформированное способом напыления согласно данному варианту, предпочтительно используют при температуре менее 300°С для сохранения стабильного аморфного состояния пленочного покрытия.

Несмотря на вышеприведенное описание способа напыления из сплава Fe70Cr10P13C7 (содержащего до 0,6 мас.% примесей), имеющего относительно высокую температуру плавления (1500°С или более), устройство 1 для напыления также может быть использовано для формирования аморфного металла на материале подложки из другого сплава типа железо-хром или любого иного подходящего сплава, отличного от сплава Fe70Cr10P13C7.

Например, устройство 1 для напыления также может быть использовано для формирования другого аморфного пленочного покрытия на материале подложки с использованием сплава Fe81B13Si4C2, который, как известно, имеет отличные магнитные свойства, и/или сплава типа Fe(r1)-В(r2)-Si(r3)-C(r4), содержащего такие же химические компоненты, как и сплав Fe81B13Si4C2. В таком сплаве типа Fe(r1)-В(r2)-Si(r3)-C(r4) каждый ri из r1-r4 означает атомный состав (%) и удовлетворяет следующим выражениям 2<r1<85, 11<r2<16, 3<r3<12, 1<r4<72. Опять же, сплав такого типа может быть использован для формирования аморфного пленочного покрытия на материале подложки даже в том случае, если такой сплав содержит 0,6% или менее примесей. На фиг.14 представлены результаты рентгеновских дифракционных измерений пленочного покрытия из сплава Fe81B13Si4C2, в действительности сформированного в данном эксперименте, а данные, относящиеся к формированию такого пленочного покрытия, представлены в следующей таблице 3.

Данный порошок содержит примеси, такие как Mn, Р и т.п., отличные от Fe, B, Si, С, в количестве до 0,6 мас.%

Количество используемого порошка: около 50 г/мин.

Измерительный прибор и условия измерения, используемые для рентгеновского дифракционного анализа (или способа XRD), являются следующими.

Анализатор: RU-200В (изготовлен RIGAKU Co., Ltd.)

Условия анализа

Трубка: Cu

Напряжение: 40 кВ

Электрический ток: 200 мА

Диапазон измерения: от 20 до 80°

Скорость сканирования: 4°/мин.

Следует отметить, что устройство для формирования аморфного пленочного покрытия не ограничивается устройством 1 для напыления, используемым в вышеописанных примерах. Например, что касается сопел 10 для эжектирования (см. фиг.1), используемых для наружного охлаждения, положение и/или ориентация каждого сопла могут быть отрегулированы иначе, чем показано на чертежах. Кроме того, сопла 10 для эжектирования могут выполнять функцию разбрызгивания водяного тумана или т.п., радиально, под определенным углом распределения, с точек вдоль конкретного кольца, окружающего основное сопло 5. В качестве топлива, отличного от ацетилена, пропана и/или оксида углерода (СО), может быть использован водород (Н2) или т.п. С учетом того, что устройство 1 для напыления было описано выше как устройство так называемого пламенного типа, подобное устройство 1 для напыления может быть высокоскоростного газопламенного типа, электродугового типа или плазменного типа. При использовании электродугового устройства для напыления предпочтительно, чтобы часть дуги могла охлаждаться. Подобным образом, при использовании устройства для напыления плазменного типа предпочтительно, чтобы часть плазменной струи могла охлаждаться. Кроме того, вместо порошкового материала может быть использован линейный материал. При этом линейный материал предпочтительно выбирают таким образом, чтобы размер его расплавленных в пламени металлических частиц не выходил за рамки вышеописанного диапазона.

Несмотря на приведенное, в некоторой степени конкретное описание нескольких предпочтительных примеров, специалистам в данной области техники понятно, что данное изобретение может быть подвергнуто различным дополнениям и изменениям. Соответственно, допустимы иные аспекты настоящего изобретения, отличные от конкретно описанных и представленных в данном описании аспектов, не выходящие за рамки объема и сущности приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ФОРМИРОВАНИЯ АМОРФНОЙ ПОКРЫВАЮЩЕЙ ПЛЕНКИ | 2010 |

|

RU2525948C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ПРИ ПОМОЩИ ПЛАМЕНИ И УСТРОЙСТВО НАНЕСЕНИЯ ПОКРЫТИЯ ПРИ ПОМОЩИ ПЛАМЕНИ | 2004 |

|

RU2353704C2 |

| СПОСОБ СОЗДАНИЯ ПЛЕНОЧНОЙ ПОДЛОЖКИ С ПОКРЫТИЕМ (ВАРИАНТЫ) | 2012 |

|

RU2578148C2 |

| ОБОРУДОВАНИЕ И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ВАЛА ДАТЧИКА КРУТЯЩЕГО МОМЕНТА | 2016 |

|

RU2695299C2 |

| СПОСОБ И УСТАНОВКА ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ | 2024 |

|

RU2837043C1 |

| ПОЛУПРОВОДНИКОВЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПРОИЗВОДСТВА | 2006 |

|

RU2428502C2 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1989 |

|

RU2033277C1 |

| Способ газопламенного напыления порошковых материалов с получением покрытия на никелевой основе посредством распылителя | 2021 |

|

RU2775984C1 |

| ТЕРМОРАСПЫЛИТЕЛЬ | 2003 |

|

RU2314878C2 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1993 |

|

RU2033864C1 |

Изобретение относится к способам формирования напылением аморфного пленочного покрытия. Согласно способу эжектируют пламя, содержащее частицы материала, к материалу подложки из сопла так, что частицы материала расплавляются в пламени и охлаждают частицы материала и пламя до того, как они достигнут материал подложки. Охлаждение частиц материала и пламени осуществляют посредством эжектирования охлаждающей текучей среды снаружи к пламени. При этом используют распылитель, содержащий цилиндр для эжектирования газа, расположенный вокруг сопла и выполненный с возможностью эжектирования охлаждающего газа для охлаждения основного корпуса распылителя. Кроме того, из цилиндра эжектируют охлаждающий газ к пламени для его охлаждения в дополнение к охлаждающей текучей среде. Технический результат - повышение механических и магнитных свойств покрытия, а также его коррозионной стойкости, упрощение способа формирования покрытия. 7 н. и 12 з.п. ф-лы, 16 ил., 3 табл.

1. Способ формирования аморфного пленочного покрытия, включающий этапы, на которых эжектируют пламя, содержащее частицы материала к материалу подложки из сопла так, что частицы материала расплавляются в пламени; и охлаждают частицы материала и пламя до того, как они достигнут материал подложки,

при этом этап охлаждения частиц материала и пламени осуществляют посредством эжектирования охлаждающей текучей среды к пламени,

причем охлаждающую текучую среду эжектируют снаружи к пламени на этапе охлаждения частиц материала и пламени,

при этом сопло представляет собой сопло распылителя, содержащего цилиндр для эжектирования газа, расположенный вокруг сопла и выполненный с возможностью эжектирования охлаждающего газа для охлаждения основного корпуса распылителя,

причем охлаждающий газ эжектируют из цилиндра для эжектирования газа к пламени для охлаждения пламени в дополнение к охлаждающей текучей среде, эжектируемой снаружи к пламени на этапе охлаждения частиц материала и пламени.

2. Способ по п.1, в котором охлаждающая текучая среда представляет собой газ или газ, смешанный с жидким туманом.

3. Способ по п.2, в котором охлаждающая текучая среда содержит инертный газ.

4. Способ по п.1, в котором охлаждающий газ представляет собой инертный газ.

5. Способ по любому из пп.1-3, в котором охлаждающую текучую среду эжектируют к пламени из множества точек, расположенных вокруг пламени.

6. Способ по любому из пп.1-3, в котором охлаждающую текучую среду эжектируют из сопла под наклоном к центральной линии пламени так, что охлаждающая текучая среда постепенно приближается к центральной линии пламени при перемещении охлаждающей текучей среды от стороны выше по потоку к стороне ниже по потоку вдоль направления эжектирования пламени.

7. Способ по любому из пп.1-3, в котором скорость частиц материала в пламени увеличивают посредством эжектирования охлаждающей текучей среды к пламени.

8. Способ по любому из пп.1-3, в котором в качестве частиц материала используют материал, содержащий примеси в количестве от 0,1 до 0,6%.

9. Способ по п.8, в котором распылитель, содержащий сопло, используют на воздухе для напыления частиц материала на поверхность материала подложки, при этом задняя поверхность и внутренняя часть материала подложки не охлаждаются.

10. Способ формирования аморфного пленочного покрытия, включающий этапы, на которых эжектируют пламя, содержащее частицы материала к материалу подложки из сопла так, что частицы материала расплавляются в пламени; и охлаждают частицы материала и пламя до того, как они достигнут материал подложки,

при этом этап охлаждения частиц материала и пламени осуществляют посредством эжектирования охлаждающей текучей среды к пламени, а материал подложки также охлаждают вместе с частицами материала и пламенем охлаждающей текучей средой, эжектируемой к пламени на этапе охлаждения частиц материала и пламени, посредством чего температура материала подложки может регулироваться в интервале от 50°С до 350°С.

11. Способ формирования аморфного пленочного покрытия, включающий этапы, на которых эжектируют пламя, содержащее частицы материала, к материалу подложки из сопла так, что частицы материала расплавляются в пламени, и охлаждают частицы материала и пламя до того, как они достигнут материал подложки,

при этом частицы материала расплавляются в течение 5/1000 с после их эжектирования из сопла, а затем охлаждаются в течение 2/1000 с со скоростью охлаждения, составляющей от 10000 К/с до 1000000 К/с.

12. Способ формирования аморфного пленочного покрытия, включающий этапы, на которых эжектируют пламя, содержащее частицы материала к материалу подложки из сопла так, что частицы материала расплавляются в пламени, и охлаждают частицы материала и пламя до того, как они достигнут материал подложки,

при этом размер (R) частиц материала определяют при помощи следующего выражения:

R=(6U)/{ρ·C·(v/v0)1/2} (см),

где U означает количество теплоты на единицу площади поверхности и выражается следующим образом:

U = (количество теплоты (кал/°С) частицы материала)/(площадь поверхности частицы материала (см2))

=С·ρ·V/А (кал/см2°С)

0,196/1000≤U≤1,96/1000,

где V представляет собой объем (см3) частицы материала, А представляет собой площадь поверхности (см2) частицы материала, ρ представляет собой удельный вес (г/см3) материала, С представляет собой удельную теплоемкость (кал/г·°С) материала, v представляет собой скорость (см/с) частицы материала при ее эжектировании, a v0 представляет собой стандартную скорость частицы материала (6000 см/с).

13. Способ по п.12, в котором размер частиц материала составляет от 10 мкм до 100 мкм в том случае, когда стандартная скорость частиц материала составляет приблизительно 6000 см/с.

14. Способ формирования аморфного пленочного покрытия, включающий этапы, на которых эжектируют пламя, содержащее частицы материала к материалу подложки из сопла так, что частицы материала расплавляются в пламени; и охлаждают частицы материала и пламя до того, как они достигнут материал подложки,

при этом качестве пламени используют восстановительное пламя, содержащее от 20 до 30 об.% СО, содержание кислорода в котором меньше теоретического содержания кислорода, содержащегося в нормальном пламени.

15. Способ формирования аморфного пленочного покрытия, включающий этапы, на которых: эжектируют пламя, содержащее частицы материала к материалу подложки из сопла так, что частицы материала расплавляются в пламени; и охлаждают частицы материала и пламя до того, как они достигнут материал подложки,

при этом в качестве частиц материала для формирования аморфного пленочного покрытия из сплава типа железо-хром используют материал с примесью типа Fe(r1)-Cr(r2)-P(r3)-C(r4), причем каждый ri из r1-r4 означает атомный состав (%) и удовлетворяет следующему выражению:

Σri=r1+r2+r3+r4≈100, в котором

65<r1<75, 4<r2<15, 8<r3<17, 1<r4<8, а

содержание примесей составляет от 0,1 до 0,6 мас.%

16. Способ по п.15, в котором r1, r2, r3, r4 составляют 70, 10, 13, 7 соответственно.

17. Способ по п.16, в котором размер частиц материала составляет от 38 мкм до 63 мкм.

18. Способ формирования аморфного пленочного покрытия, включающий этапы, на которых эжектируют пламя, содержащее частицы материала, к материалу подложки из сопла так, что частицы материала расплавляются в пламени; и охлаждают частицы материала и пламя до того, как они достигнут материал подложки,

при этом в качестве частиц материала для формирования аморфного пленочного покрытия из магнитного сплава используют материал с примесью типа Fe(r1)-B(r2)-Si(r3)-C(r4), причем каждый ri из r1-r4 означает атомный состав (%) и удовлетворяет следующему выражению:

Σri=r1+r2+r3+r4≈100, в котором

2<r1<85, 11<r2<16, 3<r3<12, 1<r4<72, а

содержание примесей составляет 0,6 мас.% или менее.

19. Способ по п.18, в котором r1, r2, r3, r4 составляют 81, 13, 4, 2 соответственно.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ | 2003 |

|

RU2242532C1 |

| Автоматическое противопожарное приспособление для кинопроекторов | 1926 |

|

SU7323A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2011-12-10—Публикация

2007-08-13—Подача