Изобретение относится к неразрушающему контролю железнодорожных рельсов ультразвуковым методом и может быть использовано для обнаружения дефектов в виде поперечных трещин в подошвах рельсов, уложенных в железнодорожный путь.

В соответствии с ГОСТом 18576-85 (Контроль неразрушающий. / Рельсы железнодорожные. Методы ультразвуковые, М., Изд-во стандартов, 1985) для контроля подошвы допускается введение ультразвуковых колебаний через поверхность катания головки рельса, где условия акустического контакта оптимальны и могут быть применены при сплошном контроле качества рельсов с помощью съемных дефектоскопных тележек.

Известен способ контроля рельсов, в котором акустические оси ультразвуковых наклонных преобразователей ориентированы вдоль продольной оси рельсов, причем один из них является излучающим, а другой приемным. Ультразвуковые колебания, генерируемые излучающим преобразователем, зеркально отражаясь от поверхности дефекта, претерпевают переотражение от внутренней поверхности подошвы рельса и принимаются приемным преобразователем. Взаимно смещая преобразователи вдоль продольной оси рельса по поверхности катания, контролируют рельс по всей длине (Путь и путевое хозяйство. Сборник. Ультразвуковая дефектоскопия, №66, М., ЦНИИТЭИ МПС, 1971, с.14-17).

Недостатком рассмотренного способа является низкий уровень выявляемости дефектов в виде поперечных трещин в подошве рельсов, ввиду того, что сигналы от других дефектов могут иметь больший размер.

Наиболее близким по совокупности существенных признаков к предлагаемому способу является способ ультразвукового контроля подошвы рельсов заключающийся в том, что излучают наклонным совмещенным преобразователем в рельс с поверхности катания ультразвуковые колебания, принимают этим же преобразователем отраженные ультразвуковые колебания и по величине амплитуды принятых сигналов делают заключение о наличии и размере дефекта и, соответственно, о качестве рельса (Марков А.А., Шпагин Д.А. Ультразвуковая дефектоскопия рельсов. СПб.: Образование - Культура. 1999, 230 с.). Но при такой схеме прозвучивания достоверность контроля мала. Это объясняется тем, что могут быть приняты сигналы не только от поперечных трещин, которые являются наиболее опасными дефектами, но и от механических повреждений подошвы, которые в данный момент времени не представляют опасности. Часто записываются дефекты, возникающие на поверхности подошвы рельса от трения подкладки, возможна запись сигнала от диффузно-отражающей поверхности. Более того, известным способом невозможно отличить коррозийную раковину от трещины. Коррозийная трещина имеет очень малые по сравнению с другими дефектами размеры - со спичечную головку, а ломается строго пополам, между тем раковина может достигать глубины 8 мм и более, и ничего не случается.

Задачей, решаемой предлагаемым изобретением, является разработка способа, позволяющего с большой степенью достоверности выявлять поперечные трещины.

Поставленная задача решается за счет того, что в предлагаемом способе, так же как и в известном, прозвучивают зону контроля совмещенным наклонным преобразователем, установленным на плоскости катания рельса, и принимают им эхо-сигналы и регистрируют их. Но в отличие от известного в предлагаемом способе дополнительно прозвучивают область контроля, принимают эхо-сигналы вторым совмещенным наклонным преобразователем, установленным на плоскости катания, регистрируют их, причем акустические оси обоих преобразователей ориентированы вдоль продольной оси рельса, но в противоположные стороны, и по приему эхо-сигналов обоими преобразователями от одной и той же точки определяют наличие в ней поперечной трещины.

Достигаемым техническим результатом является увеличение достоверности выявления поперечных трещин в подошве рельсов.

Технический результат достигается за счет того, что предлагаемый способ предусматривает прозвучивание одной и той же точки, в том числе и поперечной трещины с двух противоположных сторон. Он реализуется за счет того, что каждую точку в зоне контроля прозвучивают двумя преобразователями, акустические оси которых ориентированы в противоположные стороны, а затем сравнивают принятые эхо-сигналы от этой точки, но с противоположных сторон обоими преобразователями. При наличии поперечной трещины оба преобразователя примут эхо-сигнал.

Совокупность существенных признаков, сформулированная в пункте 2 формулы изобретения, характеризует способ, в котором сравнивают эхо-сигналы, отстоящие друг от друга на время t, определяемое по формуле

,

,

где L - расстояние между акустическими осями преобразователей в зоне контроля в один и тот же момент времени, а V - скорость перемещения преобразователей, скорректированное на разность времен задержки преобразователей.

Изложенные признаки характеризуют один из вариантов приведения сигналов обоих преобразователей к одной и той же точки пути.

Совокупность признаков, сформулированная в пункте 3 формулы изобретения, характеризует способ, в котором сдвигают дефектограмму одного из преобразователей относительно дефектограммы другого на расстояние, равное расстоянию между акустическими осями преобразователей в зоне контроля в один и тот же момент времени, скорректированное на разность времен задержки преобразователей.

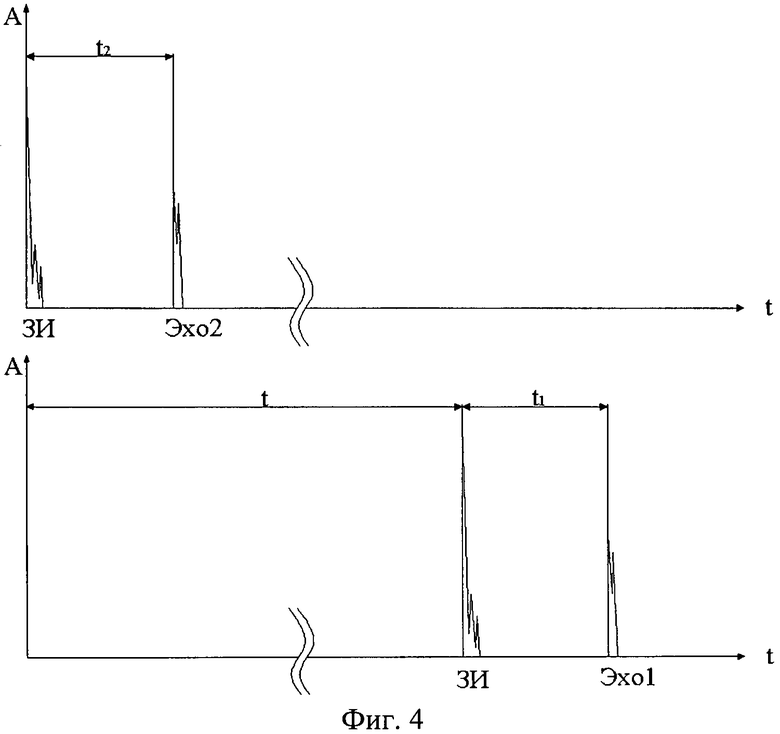

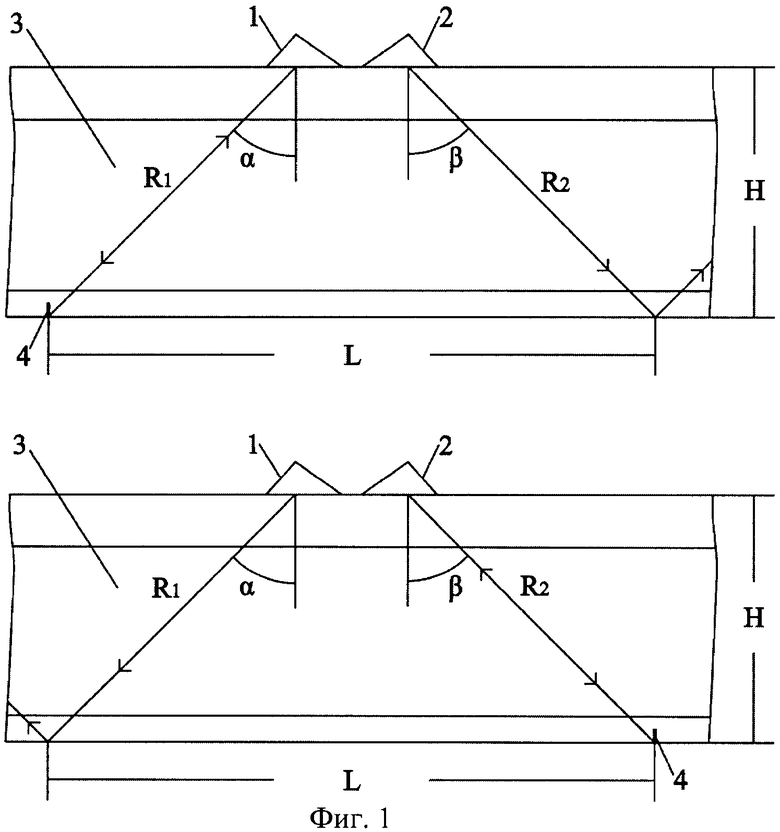

Предлагаемое изобретение иллюстрируется чертежами, где на фиг.1-3 приведены схемы примеров реализации предлагаемого способа, а на фиг.4 показаны временные диаграммы двух преобразователей.

Рассмотрим примеры осуществления способа ультразвукового контроля подошвы рельсов.

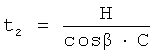

Оба совмещенных наклонных преобразователя 1 и 2 (выполненных, например, по ГОСТ 26266-90 Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические условия) устанавливают на поверхности катания рельса 3. Их акустические оси R1 и R2 ориентированы вдоль продольной оси рельса, но в противоположные стороны. На фиг.1 рассмотрен пример, в котором оси R1 и R2 направлены друг от друга. Частным случаем реализации рассматриваемого способа будет являться ситуация, когда преобразователи 1 и 2 установлены на поверхности катания рельса 3 так, что оси пересекаются в зоне контроля (фиг.2). В этом случае при прозвучивании участка, на котором находится трещина 4, зондирующие сигналы обоих преобразователей 1 и 2 отражаются от поперечной трещины и эхо-сигналы принимаются практически одновременно обоими преобразователями 1 и 2. Временное расхождение приема отраженных сигналов преобразователями будет определяться разными временами задержки t1 и t2 преобразователей 1 и 2 (фиг.4), которые зависят от высоты рельса Н и углов ввода зондирующих импульсов α и β

,

,

,

,

где С - скорость ультразвука в материале рельса.

В том случае, когда одним из преобразователей, например 1, будет принят сигнал от дефекта другого вида, например от раковины, на второй преобразователь 2 сигнал от нее не поступит, поскольку углы отражения от сложных дефектов, прозвучиваемых с разных сторон, меняются, и, таким образом, на один из преобразователей 1 или 2 отраженный сигнал не поступит и не будет зарегистрирован.

Более общие случаи реализации контроля подошвы рельсов иллюстрируются фиг.1 и фиг.3.

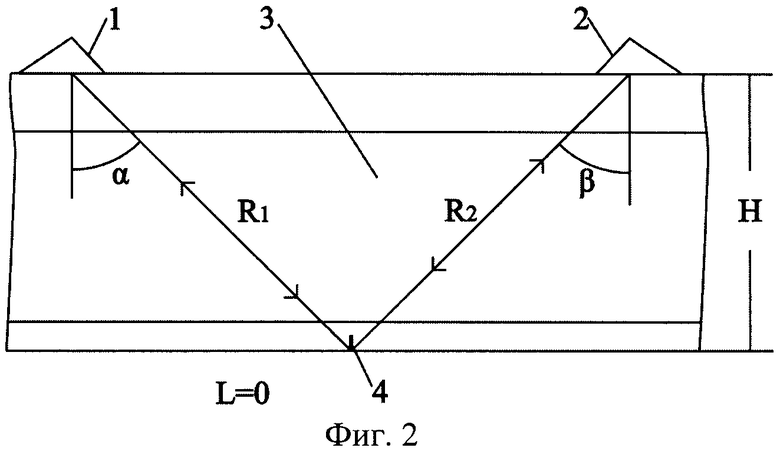

На фиг.1 акустические оси обоих преобразователей 1 и 2 направлены друг от друга, но не пересекаются в зоне контроля. В этом случае при перемещении преобразователей 1 и 2 по поверхности катания каждая точка подошвы рельса 3 будет прозвучена, и при нахождении поперечной трещины 4 в зоне контроля оба преобразователя 1 и 2 примут от ее противоположных сторон эхо-сигналы. Но в отличие от рассмотренного выше примера эхо-сигналы будут приняты преобразователями 1 и 2 в разное время, с отставанием эхо-сигнала первого преобразователя 1 от эхо-сигнала второго 2 (при движении слева направо) на время t

,

,

где L - расстояние между акустическими осями преобразователей 1 и 2 в зоне контроля в один и тот же момент времени, а V - скорость перемещения преобразователей 1 и 2 (дефектоскопной тележки). Из этого следует, что для определения наличия поперечных трещин 4 должны сопоставляться сигналы первого преобразователя 1 с сигналами второго 2, полученные через время t. Поправкой к этому времени является разность времен задержек t1 и t2 преобразователей 1 и 2. Так же, как в первом случае, при наличии дефекта иного вида сигнал от него примет только один из преобразователей 1 и 2. Таким образом, при отсутствии сигналов от одной и той же точки хотя бы на одном преобразователе 1 или 2 должен быть сделан вывод об отсутствии дефекта в виде поперечной трещины.

В примере, который иллюстрирует фиг.3, преобразователи 1 и 2 установлены так, что акустические оси R1 и R2 направлены не друг от друга, как в рассмотренном выше примере, а навстречу. Так же как и в предыдущем примере, для определения наличия поперечных трещин должны сравниваться сигналы второго преобразователя 2 с сигналами первого 1, полученными через время t.

Более простой способ сопоставления сигналов от одной и той же точки производится путем использования смещения дефектограммы одного из преобразователей 1 или 2 относительно дефектограммы другого на расстояние L, равное расстоянию между акустическими осями R1 и R2 преобразователей 1 и 2 в зоне контроля в один и тот же момент времени. Эту операцию производят путем совмещения одинаковых маркеров пути дефектограмм каждого преобразователя. В этом случае сигналы сопоставляются как одновременные события, но при этом по-прежнему учитывается поправка на разность времен задержки обоих преобразователей 1 и 2.

Как показывает описание рассматриваемого способа, предложен новый критерий выявления поперечных трещин в подошве рельсов в процессе их контроля, который позволяет более достоверно их выявлять.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля подошвы рельсов | 2016 |

|

RU2645818C1 |

| СПОСОБ КОНТРОЛЯ РЕЛЬСОВОЙ НАКЛАДКИ | 2010 |

|

RU2444008C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2021 |

|

RU2777298C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184960C1 |

| Способ ультразвукового контроля зоны болтовых стыков рельсов | 2022 |

|

RU2791145C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184374C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2005 |

|

RU2299428C1 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2005 |

|

RU2299430C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ АЛЮМИНОТЕРМИТНОГО СВАРНОГО СОЕДИНЕНИЯ РЕЛЬСОВ | 2016 |

|

RU2643866C1 |

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2023 |

|

RU2809185C1 |

Использование: для контроля подошвы рельсов. Сущность изобретения заключается в том, что ультразвуковой контроль подошвы рельсов осуществляют путем прозвучивания зоны контроля совмещенным наклонным преобразователем, перемещаемым по плоскости катания рельса, принимают им эхо-сигналы и регистрируют их, при этом дополнительно прозвучивают область контроля и принимают эхо-сигналы вторым совмещенным наклонным преобразователем, перемещаемым по плоскости катания, причем акустические оси обоих преобразователей ориентированы вдоль продольной оси рельса, но в противоположные стороны, регистрируют вторым преобразователем эхо-сигналы, сдвигают дефектограмму одного из преобразователей относительно дефектограммы другого на расстояние, равное расстоянию между акустическими осями преобразователей в зоне контроля в один и тот же момент времени, скорректированное на разность времен задержки преобразователей, и по временному совпадению эхо-сигналов на смещенных дефектограммах определяют наличие трещины. Технический результат: обеспечение возможности с большой степенью достоверности выявлять поперечные трещины. 4 ил.

Способ ультразвукового контроля подошвы рельсов путем прозвучивания зоны контроля совмещенным наклонным преобразователем, перемещаемым по плоскости катания рельса, приема им эхо-сигналов и их регистрации, отличающийся тем, что дополнительно прозвучивают область контроля и принимают эхо-сигналы вторым совмещенным наклонным преобразователем, перемещаемым по плоскости катания, причем акустические оси обоих преобразователей ориентированы вдоль продольной оси рельса, но в противоположные стороны, регистрируют вторым преобразователем эхо-сигналы, сдвигают дефектограмму одного из преобразователей относительно дефектограммы другого на расстояние, равное расстоянию между акустическими осями преобразователей в зоне контроля в один и тот же момент времени, скорректированное на разность времен задержки преобразователей, и по временному совпадению эхо-сигналов на смещенных дефектограммах определяют наличие трещины.

| US 4174636 A, 20.11.1979 | |||

| WO 8203920 A1, 11.11.1982 | |||

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2002 |

|

RU2227911C1 |

| 0 |

|

SU169858A1 | |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОДОШВЫ РЕЛЬСА | 2007 |

|

RU2353924C1 |

| Пневматическая загрузочная воронка | 1949 |

|

SU89235A1 |

Авторы

Даты

2011-12-10—Публикация

2010-05-18—Подача