Изобретение относится к неразрушающему контролю железнодорожных рельсовых накладок ультразвуковым методом и может быть использовано для обнаружения дефектов в виде поперечных трещин в головках накладок.

Рельсовые накладки применяются для соединения двух соседних рельсов для формирования рельсового пути. Накладка состоит из двух головок, между которыми расположена средняя часть. Нижняя головка расположена на подошве рельса, а верхняя головка накладки является опорой головки рельса, причем она опирается только на часть головки накладки, а вдоль другой ее части, внешней, проходит выемка.

Контроль за состоянием накладок производится внешним осмотром при плановом обследовании пути путейскими работниками. В соответствии с ГОСТ 4133-73 допускается повреждение накладок не более чем на 0,5 мм в виде продольной риски. Из-за малого размера дефектов и загрязненности поверхности накладки достоверность контроля низкая.

Также контроль осуществляется путем пропускания тока через накладку (US, патент №4886226) для выявления разрыва электрической цепи, в которую включена накладка, но разрыв происходит уже при полном ее разрушении, который может стать причиной аварии железнодорожного транспорта.

Наиболее близким по совокупности существенных признаков к предлагаемому изобретению является способ ультразвукового контроля головки рельсов (US Патент №4700754), который реализуется с помощью двух наклонных преобразователей, установленных симметрично относительно продольной оси на поверхности катания головки рельса и перемещаемых с постоянной скоростью вдоль него. Преобразователи осуществляют поочередное импульсное излучение ультразвуковых колебаний под определенным углом к поверхности катания в стороны боковых граней головки. При наличии в головке рельса поперечных трещин преобразователи принимают отраженные от них сигналы и по их временному положению оценивают местоположение трещин.

Описанный выше способ является одним из вариантов выполнения ультразвукового контроля рельсов, который осуществляется несколько раз в год с использованием подвижных тележек, на которых устанавливается контрольно-измерительная аппаратура. В том случае, если бы рельсовая накладка имела гладкую поверхность, можно было бы датчики установить на ее поверхности, также перемещать их с постоянной скоростью и производить контроль одновременно с контролем рельсов. Но у рельсовой накладки нет ни одной гладкой поверхности, к тому же средняя ее часть крепится к рельсу болтовым соединением и головки болтов исключают равномерное перемещение по ней. Еще одним фактором, мешающим проводить перемещение датчиков по всей длине накладки, является наличие приварных рельсовых соединителей на боковой грани головки рельса.

Задачей, решаемой изобретением, является разработка ультразвукового способа контроля рельсовой накладки.

Поставленная задача решается за счет того, что предлагаемый способ, так же как и известный, выполняется за счет того, что контролируемое изделие прозвучивают ультразвуковыми колебаниями, принимают отраженный от дефекта сигнал и по разности времен между излученным и принятым сигналом определяют местоположение дефекта. Но в отличие от известного в предлагаемом способе датчик ультразвуковых колебаний устанавливают в выемке верхней головки рельсовой накладки таким образом, что акустическая ось преобразователя ориентирована в направлении, совпадающем с длиной накладки, и прозвучивают головку рельсовой накладки поверхностной волной.

Техническим результатом является создание ультразвукового способа контроля рельсовых накладок.

Появление дефектов в накладке обусловлено следующими причинами. На верхнюю головку накладки действуют силы сжатия, передаваемые через головки рельсов, которые в это время испытывают силу растяжения под действием колеса вагона. Нижняя головка накладки в это время испытывает силу растяжения, в то время как верхняя головка рельса испытывает сжатие. Максимум растягивающих напряжений приходится на нижнюю головку, что предполагает появление в этой области трещин в первую очередь. Но самое большое разрушающее воздействие на верхнюю головку накладки оказывает механическое знакопеременное воздействие на нее стыка рельсов, где и появляются первые трещины накладки. Рельсовые накладки для алюминотермитного сварного соединения рельсов имеют ослабленное фрезеровкой поперечное сечение в зоне, наиболее подверженной нагрузкам, и еще в большей степени подвержены образованию трещин. Поэтому установка преобразователя в выемке верхней головки и ее контроль позволяет выявить трещины, которые появляются в первую очередь.

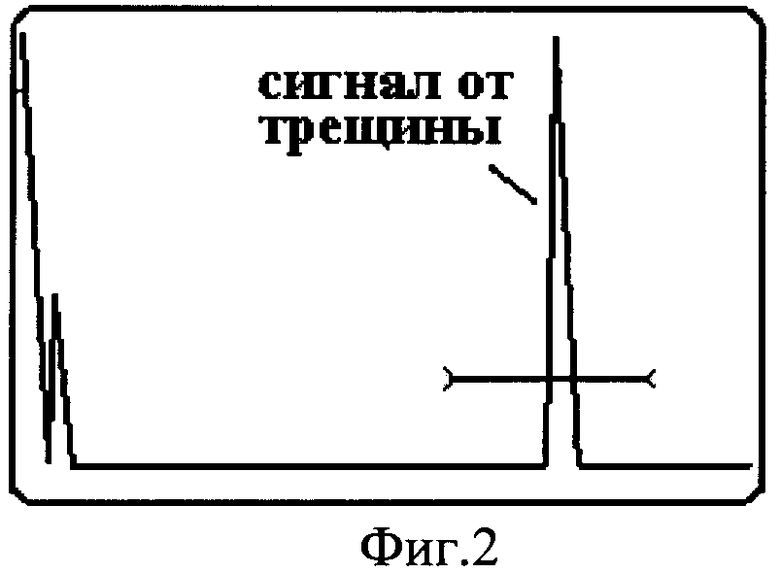

Изобретение иллюстрируется чертежами, где на фиг.1, а показана накладка с установленным на ней преобразователем, на фиг.1, б вид сбоку накладки с преобразователем, а на фиг.2 - вид экрана дефектоскопа.

Рассмотрим пример осуществления способа ультразвукового контроля рельсовой накладки.

Для возбуждения и приема поверхностной ультразвуковой волны в рельсовой накладке 1 применяют пьезоэлектрический преобразователь 2, выполненный, например, по ГОСТ 26266-90 (Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические условия), в котором для возбуждения и приема поверхностной волны используют наклонную призму. Пьезоэлемент излучает в призму, размеры которой много больше длины продольной волны, продольную волну. Эта волна, достигая границы раздела призма - контролируемая поверхность, генерирует в рельсовой накладке поверхностную волну (вне зоны контакта призмы и рельсовой накладки волну Рэлея). Угол наклона призмы β - угол падения - рассчитывают в соответствии с законом Снеллиуса: β=arcsin(Cl/Cr), где Cl - скорость продольной волны в призме, Cr - скорость поверхностной волны, т.е. фазовая скорость нормальной волны в рельсовой накладке. Например, при изготовлении призмы из оргстекла β=67°.

Преобразователь 2 устанавливают на внешнюю поверхность верхней части рельсовой накладки 1, которая выполнена в виде выемки (фиг.1, б) на расстоянии от 200 до 300 мм от центра накладки, которое совпадает с местом стыка рельсов, и на котором происходит образование трещин в первую очередь. На фиг.1, а трещине соответствует цифра 3. Акустическая ось преобразователя ориентирована по длине накладки по направлению к ее центру. Поверхность призмы в месте контакта с рельсовой накладкой имеет скругленный профиль для обеспечения лучшего акустического контакта преобразователя 2 со скругленной поверхностью выемки контролируемого изделия.

При прозвучивании участка, на котором находится трещина 3, ультразвуковая поверхностная волна, излучаемая преобразователем 2, отражается от поперечной трещины 3 и принимается обратно преобразователем 2.

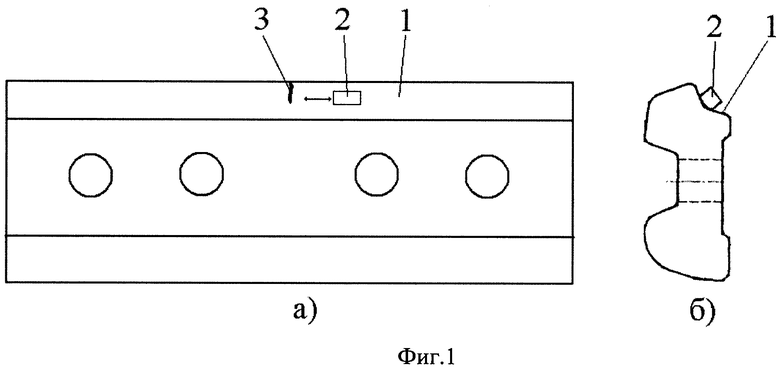

Принятый сигнал подается на дефектоскоп, в котором усиливается и проходит временную селекцию. При наличии эхо-сигнала во временном диапазоне от 100 до 250 мкс от момента излучения зондирующего импульса принимают решение о наличии дефекта. Расстояние до дефекта по поверхности рельсовой накладки от точки выхода луча преобразователя вычисляют по формуле L=Cr·t/2, где t - время от момента излучения ультразвука в рельсовую накладку до приема эхо-сигнала.

На фиг.2 показан вид экрана дефектоскопа, реализующего А-развертку при наличии дефекта.

Описание способа доказывает реализацию возможности осуществления контроля рельсовых накладок ультразвуковым методом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184374C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184960C1 |

| Ультразвуковой способ оценки дефектов в головке рельсов и определения профиля поверхности катания | 2022 |

|

RU2785302C1 |

| Ультразвуковой способ обнаружения дефектов в головке рельса | 2022 |

|

RU2783753C1 |

| СПОСОБ ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 2013 |

|

RU2521095C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2248566C2 |

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ДЕФЕКТОСКОП ДЛЯ КОНТРОЛЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2005 |

|

RU2299430C1 |

| СПОСОБ НАСТРОЙКИ ЧУВСТВИТЕЛЬНОСТИ РЕЛЬСОВОГО УЛЬТРАЗВУКОВОГО ДЕФЕКТОСКОПА | 2015 |

|

RU2603332C1 |

| Способ ультразвукового контроля подошвы рельсов | 2016 |

|

RU2645818C1 |

| Ультразвуковой способ определения параметров поверхности катания головки рельса и глубины залегания продольных трещин | 2022 |

|

RU2788475C1 |

Использование: для контроля рельсовой накладки. Сущность: заключается в том, что осуществляют прозвучивание контролируемого изделия ультразвуковыми колебаниями, прием отраженного от дефекта сигнала и определение по разности времен между излученным и принятым сигналом местоположения дефекта, при этом датчик ультразвуковых колебаний устанавливают в выемке верхней головки рельсовой накладки таким образом, что акустическая ось преобразователя ориентирована в направлении, совпадающем с длиной накладки, и прозвучивают головку рельсовой накладки поверхностной волной. Технический результат: обеспечение возможности ультразвукового способа контроля рельсовых накладок. 2 ил.

Способ контроля рельсовой накладки путем прозвучивания контролируемого изделия ультразвуковыми колебаниями, приема отраженного от дефекта сигнала и определения по разности времен между излученным и принятым сигналом местоположения дефекта, отличающийся тем, что датчик ультразвуковых колебаний устанавливают в выемке верхней головки рельсовой накладки таким образом, что акустическая ось преобразователя ориентирована в направлении, совпадающем с длиной накладки, и прозвучивают головку рельсовой накладки поверхностной волной.

| WO 8203920 A1, 11.11.1982 | |||

| US 5020371 А, 04.06.1991 | |||

| US 4700574 A, 20.10.1987 | |||

| WO 9422008 A1, 29.09.1994 | |||

| RU 2060493 C1, 20.05.1996 | |||

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184960C1 |

Авторы

Даты

2012-02-27—Публикация

2010-11-30—Подача