Изобретение относится к области ультразвуковой дефектоскопии и может использоваться для обнаружения дефектов в рельсах.

При проведении сплошного ультразвукового контроля рельсов возникают проблемы с выявлением некоторых видов дефектов, расположенных в области первого болтового отверстия болтового стыка и на участке от первого болтового отверстия до соответствующего торца рельса. Это связано с многочисленными отступлениями от норм содержания болтовых стыков. В области первого болтового отверстия в рельсах часто образуются вертикальные и горизонтальные ступеньки, значительно ухудшающие или полностью исключающие акустический контакт искательной ультразвуковой системы с поверхностью катания головки рельса. Ухудшение акустического контакта искательной ультразвуковой системы с поверхностью катания головки рельса наблюдается и на участках от первого болтового отверстия до ближайшего торца рельса. Часто наблюдаются расслоение и выкрашивание поверхности катания у торцов рельсов, а также смятие торцов рельсов, экранирующие (затеняющие) распространение ультразвуковых волн в контролируемом рельсе. Это может приводить не только к снижению объективности контроля, но и к полному пропуску наиболее опасных дефектов в рельсах, что недопустимо с точки зрения обеспечения безопасности движения на железных дорогах.

Известные способы ультразвукового контроля рельсов, обладающие теми или иными преимуществами, не позволяют с достаточной степенью надежности и достоверности выявлять дефекты, расположенные в указанных областях. Одной из причин этого является то, что во всех известных способах в качестве поверхности ввода ультразвуковых колебаний используется поверхность катания головки на всем протяжении рельса, в то время как при совпадении зоны сканирования с областью первого болтового отверстия и с участком от первого болтового отверстия до соответствующего торца рельса, как правило, значительно ухудшается качество акустического контакта ультразвуковых преобразователей с поверхностью катания головки рельса.

Известен, например, способ ультразвукового контроля рельсов, в котором излучение ультразвуковых колебаний осуществляют посредством двух наклонных ультразвуковых преобразователей, размещенных на поверхности катания головки рельса симметрично относительно его продольной оси, и перемещаемых вдоль рельса в процессе контроля, при этом излучение осуществляют под углом от 60 до 80 градусов к поверхности катания в стороны боковых граней головки рельса под углом от 10 до 25 градусов относительно продольной оси рельса (US 4700754 А, 1987). Этот способ не позволяет надежно и достоверно выявлять ряд опасных дефектов в рельсах. К ним относятся поперечные трещины под поверхностью катания на продольной оси головки рельса, а также продольные трещины в головке рельса в области болтового стыка и трещины в шейке рельса от болтовых отверстий, что связано с особенностями хода переотраженных ультразвуковых лучей. А выявление дефектов двух последних типов затруднено и по причине влияния негативных факторов на условия ультразвукового сканирования в области первого болтового отверстия и на участке от первого болтового отверстия до соответствующего торца рельса, не исключены пропуски дефектов в этих областях.

Известен также способ высокоскоростного сплошного ультразвукового контроля рельсов, включающий излучение с поверхности катания рельса поперечных ультразвуковых колебаний посредством размещаемых в заданных основных точках излучения на продольной оси рельса основных ультразвуковых преобразователей, и одновременно излучение ультразвуковых колебаний из дополнительных точек излучения посредством дополнительных ультразвуковых преобразователей, размещенных на связанным с шагом сканирования заданном расстоянии от основных ультразвуковых преобразователей, с введением соответствующей корректировки принятых дополнительными ультразвуковыми преобразователями ультразвуковых колебаний (RU 2440568 С1, 2012). Этот способ позволяет повысить скорость ультразвукового контроля. Однако он также не позволяет надежно и объективно выявлять дефекты в области болтового стыка и на участке от первого болтового отверстия до соответствующего торца рельса и не обеспечивает устранение возможности пропуска дефектов в этой зоне.

Из известных способов наиболее близким к предложенному является способ ультразвукового контроля рельсов, включающий излучение с поверхности катания головки рельса внутрь него ультразвуковых колебаний в заданных зонах сканирования и временных зонах посредством двух ультразвуковых преобразователей с обеспечением возможности однократного отражения ультразвуковых колебаний от конструктивного элемента рельса, перемещение ультразвуковых преобразователей вдоль продольной оси рельса, прием отраженных ультразвуковых колебаний ультразвуковыми преобразователями в заданных зонах сканирования и временных зонах в процессе перемещения ультразвуковых преобразователей и измерение параметров принятых ультразвуковых колебаний, по результатам анализа которых судят о наличии дефектов (RU 2184960 С1, 2002). В этом способе в качестве конструктивного элемента рельса для однократного отражении ультразвуковых колебаний используют подголовочную грань его головки. При этом применяют пару наклонных ультразвуковых преобразователей, развернутых под одинаковыми острыми углами относительно продольной оси рельса к боковым граням головки рельса, а углы ввода ультразвуковых колебаний и углы разворота ультразвуковых преобразователей выбирают из условия пересечения ультразвуковых лучей, переотраженных от зон радиусного перехода боковой и нижней граней головки рельса. Этот способ предусматривает эффективный контроль исключительно головки рельса и выявление только поперечных трещин в центральной части головки рельса и дефектов в боковых частях головки. Для надежного и объективного выявления дефектов других типов, в том числе дефектов, расположенных в области первого болтового отверстия болтового стыка и на участке от первого болтового стыка до соответствующего торца рельса, этот способ не содержит необходимых приемов и условий.

Техническая проблема, решаемая изобретением, заключается в создании способа ультразвукового контроля рельсов, лишенного недостатков прототипа. Технический результат, обеспечиваемый изобретением, состоит в расширении видов выявляемых дефектов в рельсах за счет обеспечения надежного и объективного выявления дефектов в области первого болтового отверстия болтового стыка и на участке от первого болтового отверстия до соответствующего торца рельса.

Это достигается тем, что в способе ультразвукового контроля рельсов, включающем излучение с поверхности катания головки рельса внутрь него ультразвуковых колебаний в заданных зонах сканирования и временных зонах посредством двух ультразвуковых преобразователей с обеспечением возможности однократного отражения ультразвуковых колебаний от конструктивного элемента рельса, перемещение ультразвуковых преобразователей вдоль продольной оси рельса, прием отраженных ультразвуковых колебаний ультразвуковыми преобразователями в заданных зонах сканирования и временных зонах в процессе перемещения ультразвуковых преобразователей и измерение параметров принятых ультразвуковых колебаний, по результатам анализа которых судят о наличии дефектов, в качестве конструктивного элемента рельса для однократного отражения ультразвуковых колебаний используют его подошву, ввод ультразвуковых колебаний в рельс осуществляют под углом от 39 до 47 градусов вдоль продольной оси рельса как в направлении перемещения ультразвуковых преобразователей, так и против него, устанавливают верхнюю границу временной апертуры от 245 до 295 мкс, а зоны сканирования выбирают из условия нахождения ультразвуковых преобразователей вне области первого от соответствующего торца рельса болтового отверстия и участка от первого болтового отверстия до соответствующего торца рельса на расстоянии не менее 250 мм от этого торца рельса.

Указанный технический результат обеспечивается всей совокупностью существенных признаков, представленной в формуле изобретения.

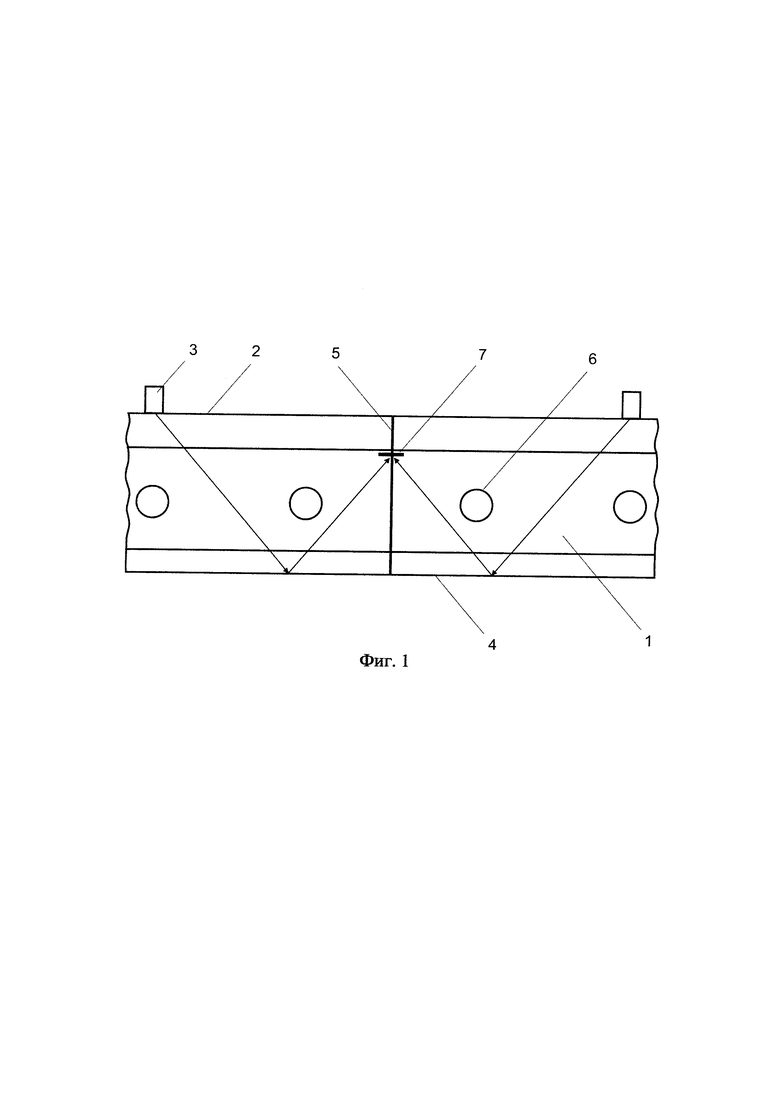

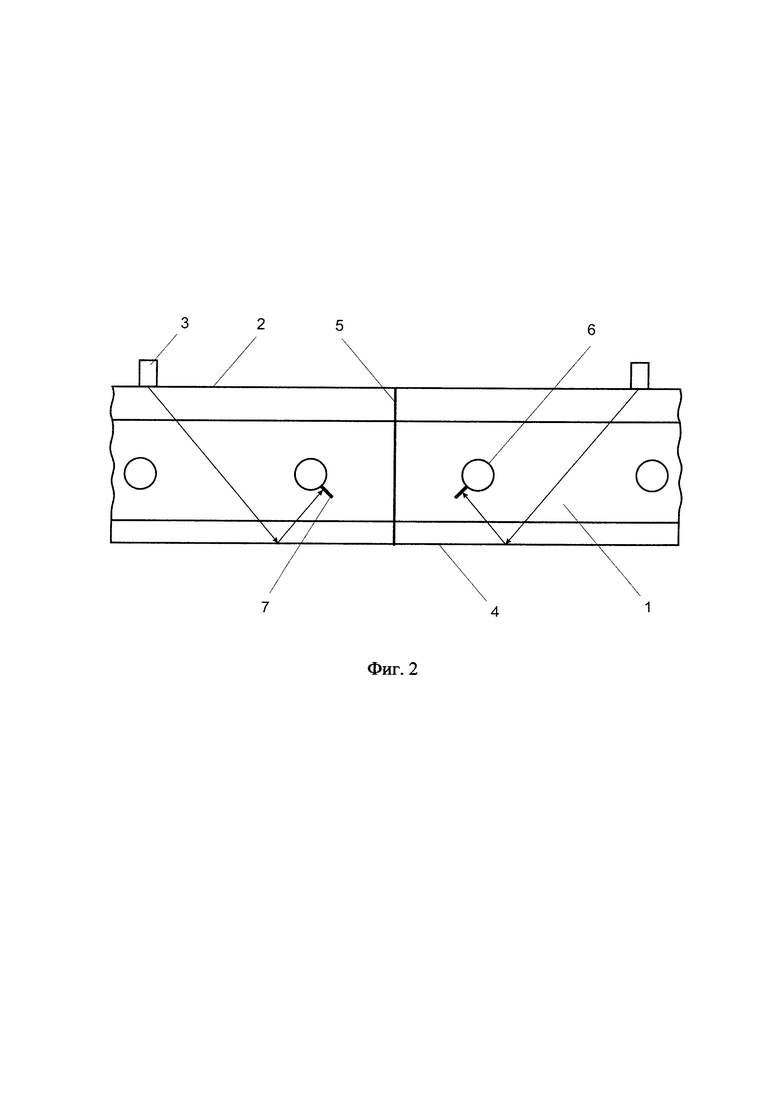

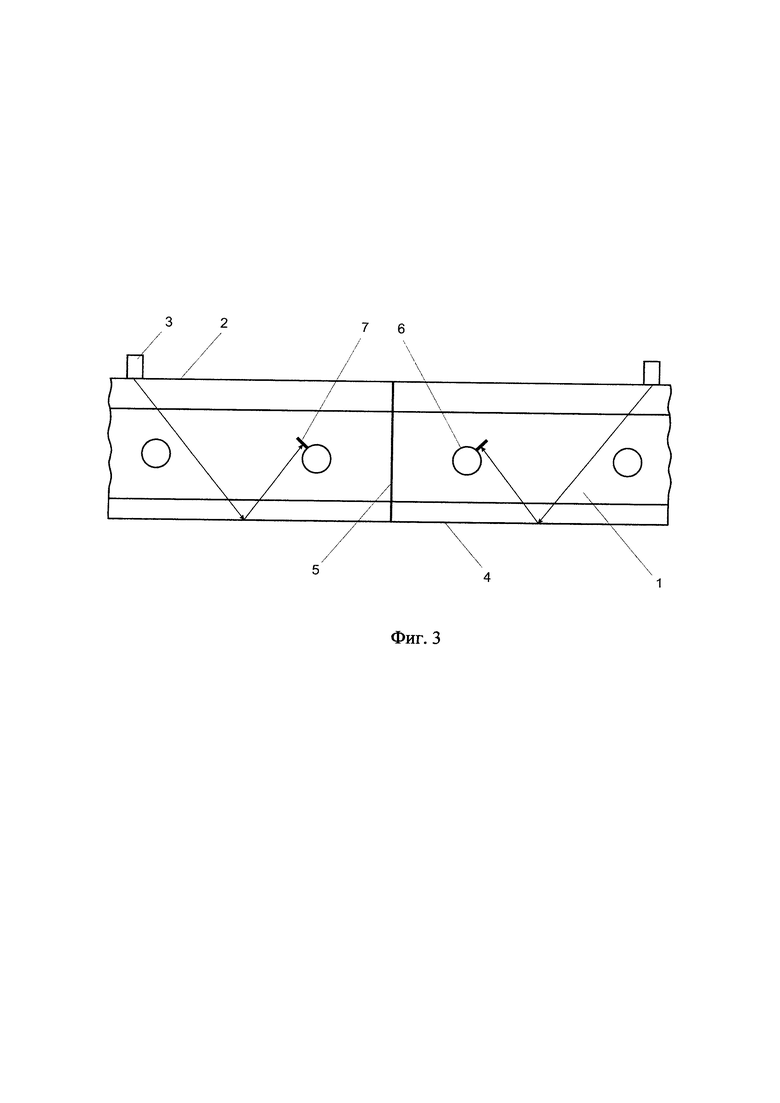

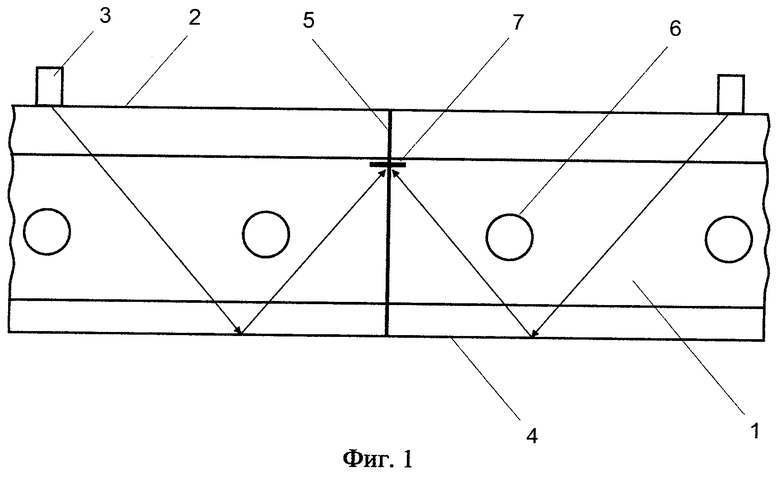

На представленных чертежах схематично показаны варианты ультразвукового прозвучивания дефектов в рельсе, расположенных в области первого болтового отверстия болтового стыка и на участке от первого болтового отверстия до соответствующего (ближайшего) торца рельса. Ход ультразвуковых колебаний на чертежах условно представлен в виде ультразвуковых лучей. Фиг. 1 иллюстрирует выявление дефекта кода 33.1 однократно отраженным от подошвы рельса ультразвуковым лучом. Фиг. 2 иллюстрирует выявление дефекта кода 53.1, развивающегося вниз от первого болтового отверстия в сторону стыка, однократно отраженным от подошвы рельса ультразвуковым лучом. Фиг. 3 иллюстрирует выявление дефекта кода 53.1, развивающегося вверх от первого болтового отверстия в сторону от стыка, однократно отраженным от подошвы рельса ультразвуковым лучом. На чертежах приняты следующие цифровые обозначения элементов: 1 - рельс, 2 - поверхность катания головки рельса, 3 - ультразвуковой преобразователь, 4 - подошва рельса, 5 - торец рельса, 6 - первое болтовое отверстие, 7 - дефект.

Для реализации способа искательную систему с ультразвуковыми преобразователями 3 устанавливают с обеспечением акустического контакта на поверхность 2 катания головки рельса 1. Контроль дефектов 7 осуществляется в процессе перемещения искательной системы вдоль продольной оси рельса 1. При этом в рельс 1 излучают поперечные (сдвиговые) ультразвуковые колебания, которые после отражения от подошвы 4 рельса 1 в случае попадания на дефект 7, например, трещину, отражаются от него и принимаются соответствующим (тем же) ультразвуковым преобразователем 3 (отраженный от дефекта 7 ход ультразвукового луча на чертежах не показан). Возможна также схема контроля с использованием наряду с отражением от подошвы 4 рельса 1 дополнительно отражения от торца 5 рельса 1 (на чертежах не показана). В процессе перемещения ультразвуковых преобразователей 3 измеряют параметры принятых ультразвуковых колебаний, по результатам анализа которых судят о наличии (факт наличия и характер) дефектов 7 того или иного вида. В соответствии с предложенным способом излучение ультразвуковых колебаний с поверхности 2 катания головки рельса 1 внутрь него осуществляют посредством двух ультразвуковых преобразователей 3 в заданных зонах сканирования (участках поверхности 2 катания головки рельса 1, вдоль которых происходит перемещение ультразвукового преобразователя 3 в процессе проведения контроля) и временных зонах (временных апертурах в виде промежутков времени, в течение которых принимают отраженные ультразвуковые колебания) с обеспечением возможности однократного отражения ультразвуковых колебаний от подошвы 4 рельса 1. Прием отраженных ультразвуковых колебаний ультразвуковыми преобразователями 3 также осуществляют в заданных зонах сканирования и временных зонах. Ввод ультразвуковых колебаний в рельс 1 осуществляют под углом от 39 до 47 градусов, излучение направляют вдоль продольной оси рельса 1 как в направлении перемещения ультразвуковых преобразователей 3, так и против него. Верхнюю границу временной апертуры устанавливают от 245 до 295 мкс. Зоны сканирования выбирают из условия нахождения ультразвуковых преобразователей 3 вне области первого от соответствующего торца 5 рельса 1 болтового отверстия 6 на расстоянии не менее 250 мм от этого торца 5 рельса 1. Ультразвуковые преобразователи 3 могут располагаться как в непосредственной близости один от другого, так и на некотором расстоянии один от другого, например, от 280 до 400 мм - в зависимости от требований контроля и конструкции искательной системы. В качестве ультразвуковых преобразователей 3 могут использоваться преимущественно пьезоэлектрические преобразователи.

В предложенном способе в качестве поверхности ввода ультразвуковых колебаний использована поверхность 2 катания головки рельса 1 в удалении от первого болтового отверстия 6 в сторону от ближайшего торца 5 рельса 1, в результате чего исключаются негативные факторы содержания рельсового пути, присущие области первого болтового отверстия 6 и участку от первого болтового отверстия до соответствующего торца 5 рельса 1, ухудшающие качество акустического контакта ультразвуковых преобразователей 3 с поверхностью 2 катания головки рельса 1. Экспериментально установлено, что это условие выполняется, если зона сканирования, в которой регистрируется сигнал, отраженный от первого болтового отверстия 6, а следовательно и от развивающихся от него трещин (фиг. 2, фиг. 3), а также от дефекта 7, развивающегося от торца 5 рельса 1 в зоне сопряжения его головки и шейки (фиг. 1), находится на расстоянии не менее 250 мм от соответствующего торца 5 рельса 1. Это значение обусловлено также тем, что самый удаленный от точки ввода ультразвуковых колебаний дефект 7 (в виде трещины, расположенной в галтельном переходе головки в шейку рельса 1 - фиг. 1) должен выявляться при самом меньшем в заданном диапазоне углом ввода, равном 39 градусам. Отражение введенных в рельс 1 ультразвуковых колебаний от его подошвы 4 является наиболее эффективным приемом с точки зрения возможности выявления дефектов упомянутых видов. При указанном размещении ультразвуковых преобразователей 3 и использовании отражения ультразвуковых колебаний от подошвы 4 рельса 1 увеличивается время пробега ультразвуковых колебаний в рельсе 1, что требует увеличения временной апертуры. Эмпирическим путем установлено, что величина временной апертуры для возможности выявления наиболее удаленного от точки выхода ультразвуковых колебаний дефекта 7 при наибольшем используемом значении угла ввода ультразвуковых колебаний, равном 47 градусов, составляет от 245 до 295 мкс. Этот диапазон обусловлен углом раскрытия основного лепестка диаграммы направленности ультразвукового излучения для угла ввода 47 градусов, который составляет 12,5 градусов. При этом использование ультразвуковых колебаний с верхним углом диаграммы ограничено наличием первого болтового отверстия 6. При меньшей величине временной апертуры указанный эффект не достигается, а большая величина с точки зрения достижения этого эффекта уже не требуется и может привести к нарушению работы дефектоскопа. Использование двух ультразвуковых преобразователей 3, излучающих как в направлении движения, так и против него, обусловлено необходимостью ультразвукового прозвучивания области первого болтового отверстия 6 как отдающего рельса 1, так и наезжающего. Диапазон углов ввода ультразвуковых колебаний в рельс 1 от 39 до 47 градусов обусловлен возможностью надежного и объективного выявления дефектов 7, развивающихся от первого болтового отверстия 6 радиально под углом порядка 45 градусов (фиг. 2, фиг. 3), и дефектов 7, находящихся в зоне сопряжения головки и шейки рельса 1 (фиг. 1). При этом учитывается, что трещины от первого болтового отверстия 6 могут зарождаться из разных точек его поверхности и иметь разный угол развития. Выбор нижней границы углов ввода 39 градусов связан с тем, что для углов меньше указанного значения существует большая вероятность возбуждения в рельсе 1 помимо поперечных ультразвуковых волн головной продольной волны, что в свою очередь приводит к появлению на дефектограмме шумовых эхо-сигналов, трудно поддающихся идентификации и усложняющих расшифровку результатов ультразвукового контроля. Выбор верхней границы ввода 47 градусов связан с тем, что при увеличении угла ввода более указанного значения ультразвуковое прозвучивание в области первого болтового отверстия 6 будет происходить из положения ультразвукового преобразователя 3, при котором пара болтовых отверстий, включающая первое болтовое отверстие 6, создает акустическую тень и препятствует выявлению дефектов 7, в том числе расположенных в гантельном переходе головки рельса 1 в его шейку (фиг. 2, фиг. 3), и в том числе имеющих выход на торец 5 рельса 1 (фиг. 1).

Пример реализации. Предложенный способ апробирован в составе аппаратно-программного комплекса на базе многоканального дефектоскопа «ЭХО-КОМПЛЕКС-3», установленного на диагностическом комплексе инфраструктуры «СПРИНТЕР-ИНТЕГРАЛ» (АО «Фирма ТВЕМА», г. Москва). При сверочных испытаниях, включая проезд по испытательному участку пути с искусственными отражателями, имитирующими в рельсах дефекты 7 разных видов, подтверждена высокая эксплуатационная эффективность способа. Надежно и объективно выявляются дефекты 7 (наличие и их характер) в том числе в зоне первого болтового отверстия 6 болтового стыка. К ним относятся продольные трещины в головке рельса 1 в местах перехода головки рельса 1 в шейку в зоне болтового стыка (фиг. 1). В соответствии с Инструкцией «Дефекты рельсов. Классификация, каталог и параметры дефектных и остродефектных рельсов» (утверждена Распоряжением ОАО «РЖД» 23 октября 2014 №2499р) этому дефекту присвоен код 33.1. К ним относятся также трещины в шейке рельса 1 от болтовых отверстий из-за повышенного динамического воздействия в стыках, в том числе развивающиеся вниз от первого болтового отверстия 6 в сторону стыка или вверх от него в сторону от стыка (фиг. 2, фиг. 3 соответственно). Этим дефектам 7 присвоен код 53.1. Выявляются также трещины, развивающиеся вниз от первого болтового отверстия 6 в сторону от стыка, за счет использования помимо однократно отраженного от подошвы 4 рельса 1 ультразвукового луча дополнительно однократного отражения от торца 5 рельса 1. Пропусков дефектов 7 при ультразвуковом контроле не зафиксировано.

Способ ультразвукового контроля рельсов в соответствии с изобретением обеспечивает по сравнению с известными аналогичными расширение видов выявляемых дефектов 7 за счет обеспечения надежного и объективного выявления дефектов 7 в области первого болтового отверстия 6 болтового стыка и на участке от первого болтового отверстия 6 до соответствующего торца 5 рельса 1. Это способствует повышению безопасности движения на железных дорогах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля зоны болтовых стыков рельсов | 2022 |

|

RU2791145C1 |

| СПОСОБ МНОГОКАНАЛЬНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2023 |

|

RU2809185C1 |

| Способ оценки работоспособности искательной системы дефектоскопических средств при высокоскоростном контроле рельсов | 2021 |

|

RU2758403C1 |

| Способ ультразвукового контроля локальных участков рельсов | 2023 |

|

RU2823665C1 |

| Ультразвуковой способ обнаружения и оценки сварных стыков рельсов при высокоскоростном контроле | 2021 |

|

RU2764571C1 |

| Способ ультразвукового контроля локальных участков железнодорожных рельсов | 2023 |

|

RU2818035C1 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2023 |

|

RU2797797C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184374C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2017 |

|

RU2662464C1 |

| ЭХОЛОКАЦИОННЫЙ МЕТОД УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2010 |

|

RU2442152C1 |

Использование: для ультразвукового контроля рельсов. Сущность изобретения заключается в том, что осуществляют излучение ультразвуковых колебаний с поверхности катания головки рельса внутрь него в заданных зонах сканирования и временных зонах посредством двух ультразвуковых преобразователей с обеспечением возможности однократного отражения ультразвуковых колебаний от конструктивного элемента рельса, перемещение ультразвуковых преобразователей вдоль продольной оси рельса, прием отраженных ультразвуковых колебаний ультразвуковыми преобразователями в заданных зонах сканирования и временных зонах в процессе перемещения ультразвуковых преобразователей и измерение параметров принятых ультразвуковых колебаний, по результатам анализа которых судят о наличии дефектов, при этом в качестве конструктивного элемента рельса для однократного отражения ультразвуковых колебаний используют его подошву, ввод ультразвуковых колебаний в рельс осуществляют под углом от 39 до 47 градусов вдоль продольной оси рельса как в направлении перемещения ультразвуковых преобразователей, так и против него, устанавливают верхнюю границу временной апертуры от 245 до 295 мкс, а зоны сканирования выбирают из условия нахождения ультразвуковых преобразователей вне области первого от соответствующего торца рельса болтового отверстия и участка от первого болтового отверстия до соответствующего торца рельса на расстоянии не менее 250 мм от этого торца рельса. Технический результат: обеспечение возможности расширения видов выявляемых дефектов. 3 ил.

Способ ультразвукового контроля рельсов, включающий излучение с поверхности катания головки рельса внутрь него ультразвуковых колебаний в заданных зонах сканирования и временных зонах посредством двух ультразвуковых преобразователей с обеспечением возможности однократного отражения ультразвуковых колебаний от конструктивного элемента рельса, перемещение ультразвуковых преобразователей вдоль продольной оси рельса, прием отраженных ультразвуковых колебаний ультразвуковыми преобразователями в заданных зонах сканирования и временных зонах в процессе перемещения ультразвуковых преобразователей и измерение параметров принятых ультразвуковых колебаний, по результатам анализа которых судят о наличии дефектов, отличающийся тем, что в качестве конструктивного элемента рельса для однократного отражения ультразвуковых колебаний используют его подошву, ввод ультразвуковых колебаний в рельс осуществляют под углом от 39 до 47 градусов вдоль продольной оси рельса как в направлении перемещения ультразвуковых преобразователей, так и против него, устанавливают верхнюю границу временной апертуры от 245 до 295 мкс, а зоны сканирования выбирают из условия нахождения ультразвуковых преобразователей вне области первого от соответствующего торца рельса болтового отверстия и участка от первого болтового отверстия до соответствующего торца рельса на расстоянии не менее 250 мм от этого торца рельса.

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ГОЛОВКИ РЕЛЬСОВ | 2001 |

|

RU2184960C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2017 |

|

RU2662464C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2011 |

|

RU2472143C1 |

| Способ ультразвукового контроля изделий и устройство для его осуществления | 1990 |

|

SU1727050A1 |

| Способ определения плотности заряда в диэлектриках | 1987 |

|

SU1471152A1 |

| JP 9274020 A, 21.10.1997. | |||

Авторы

Даты

2022-08-02—Публикация

2021-12-10—Подача