Изобретение относится к технологии машиностроения, к обработке деталей типа валов на токарных, круглошлифовальных и некоторых других станках.

Известен способ установки и выверки заготовок типа валов на вращающиеся центры, изготавливаемые по ГОСТ 8742-75, и нестандартные [1]. Вращающиеся центры используют для установки центровыми отверстиями или коническими фасками заготовок валов. Размеры хвостовика - конусы Морзе 2-6 для нормальной серии; 4-6 для усиленной серии. Вращающиеся центры используют как задние при обработке с высокими скоростями резания и массой обрабатываемой заготовки до 20 т. Точность установки на таких центрах ниже, чем на цельных не вращающихся. Радиальное биение поверхности рабочего конуса относительно конуса хвостовика - от 0,007 до 0,015 мм. Обработку конусов методом смещения задней бабки осуществляют с установкой на шаровые центры. Центры выполняются с углами рабочего конуса 60 и 75° [2].

Известен способ установки и выверки заготовок деталей типа валов для чистовой обработки, включающий контроль и выявление величины и положения радиального биения заготовок в горизонтальной и вертикальной плоскостях, установку заготовки на задний шаровой вращающийся центр, состоящий из полого хвостовика, наружная поверхность которого выполнена в виде конуса Морзе, причем во внутренней полости на подшипниках качения с возможностью вращения расположен шпиндель с рабочим конусом [3].

Недостатком известных способов и конструкции центров, с помощью которых реализуются способы, является невозможность поднастройки и выверки с целью снижения погрешностей установки и обработки, возникающих на промежуточных операциях (например, черновые токарные, химико-термические: цементация, закалка и др. при обработке нежестких валов) технологического процесса, и необходимость вводить операцию рихтования, что удорожает себестоимость изготовления заготовки и усложняет процесс.

Задачей изобретения является расширение технологических возможностей способа и реализующей его оснастки, позволяющей производить поднастройку и выверку при обработке заготовок деталей типа валов с целью снижения погрешности установки, и упрощение технологического процесса.

Поставленная задача решается способом установки и выверки заготовок деталей типа валов на станке при чистовой обработке, который включает контроль обрабатываемой заготовки перед операцией чистовой обработки и выявление величины и положения радиального биения заготовки в горизонтальной и вертикальной плоскостях, затем установку заготовки на задний шаровой вращающийся центр, состоящий из полого хвостовика с наружной поверхностью в виде конуса Морзе и расположенного в его внутренней полости на подшипниках качения с возможностью вращения шпинделя с рабочим конусом, при этом перед чистовой обработкой производят смещение оси рабочего конуса заднего шарового вращающегося центра на выявленную величину радиального биения, причем используют задний шаровой вращающийся центр, на торце шпинделя которого выполнен фланец с глухим отверстием, в котором с помощью цангового эксцентричного диска установлен рабочий конус, имеющий эксцентрично смещенную ступень, посредством которой он закреплен во фланце шпинделя винтами, радиально расположенными и вкрученными в резьбовые отверстия, предусмотренные на фланце.

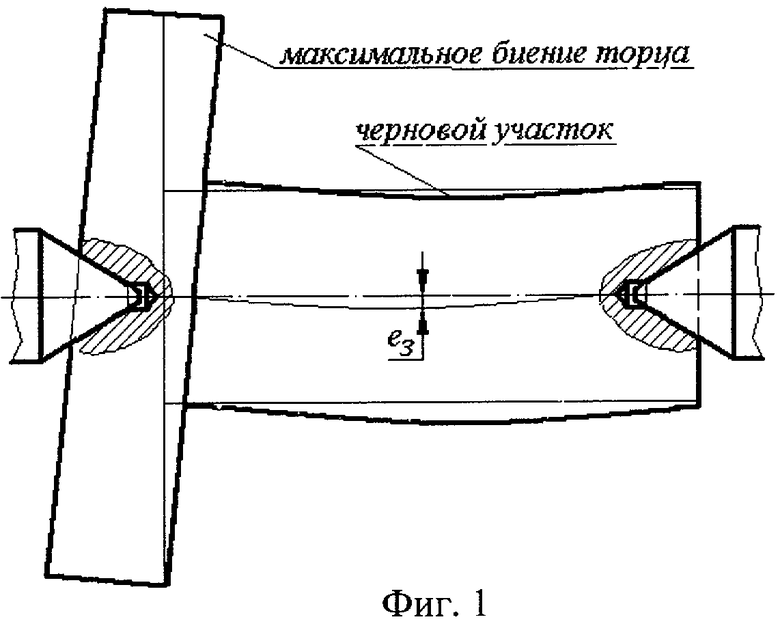

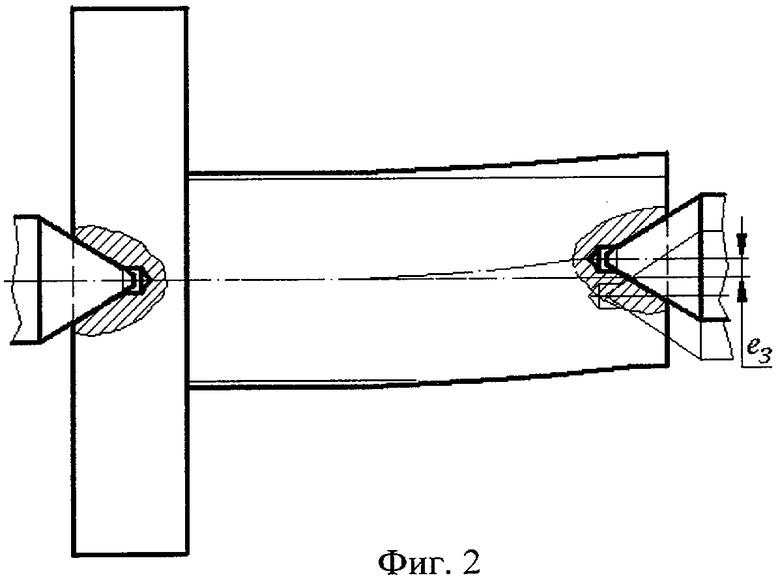

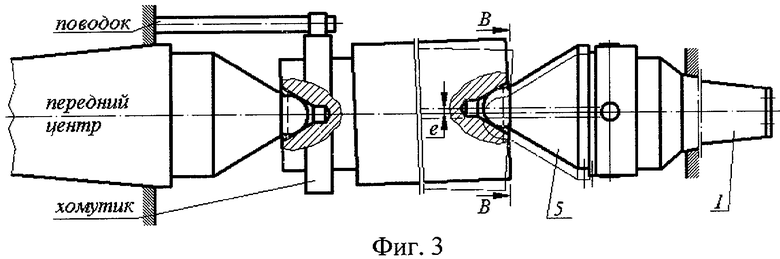

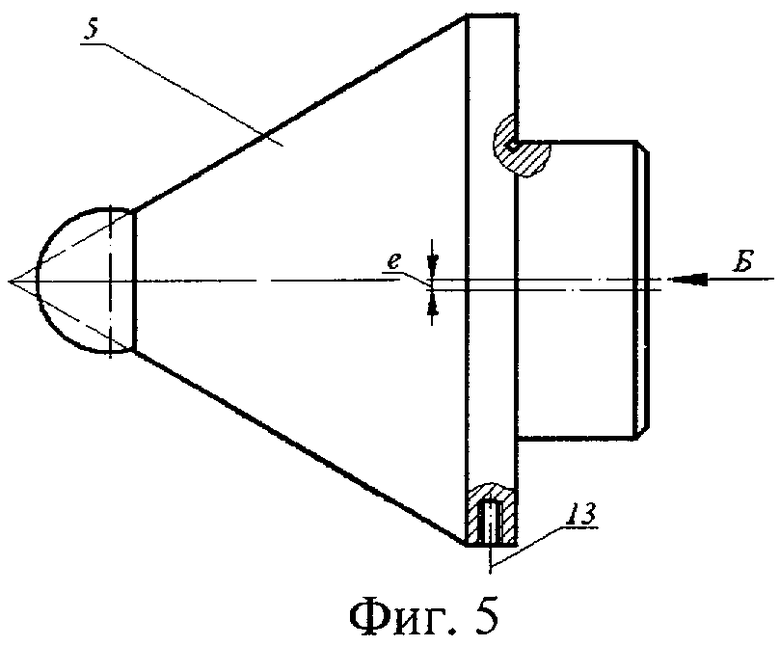

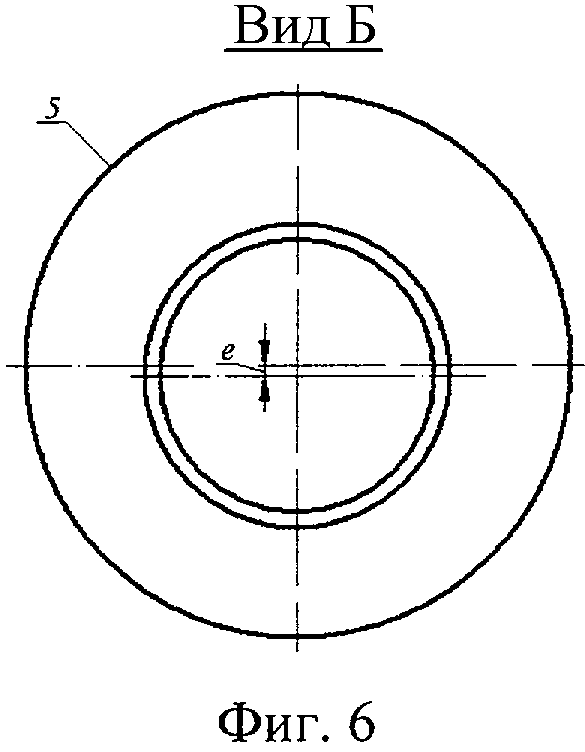

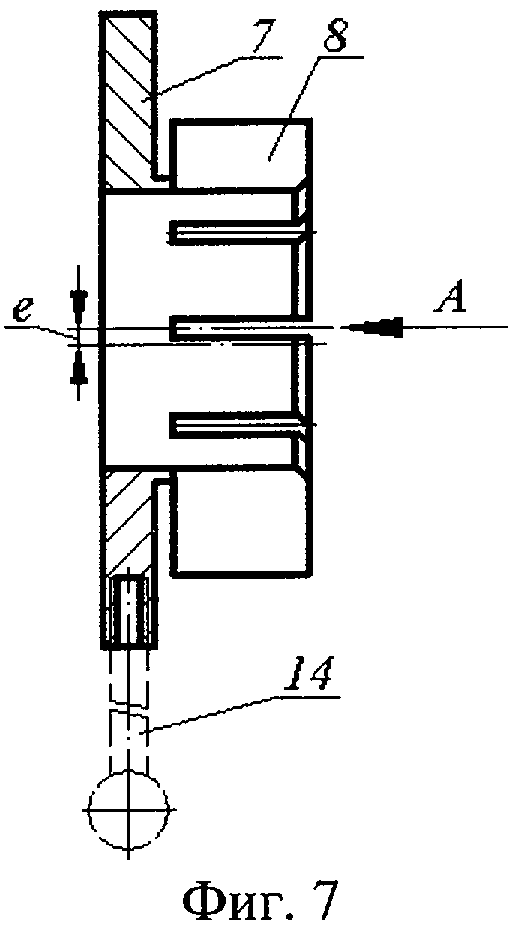

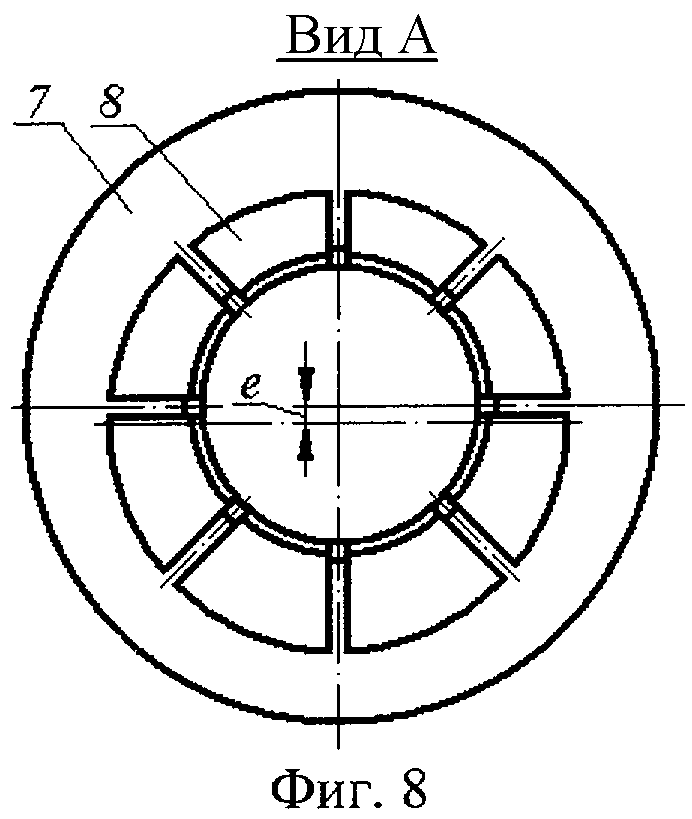

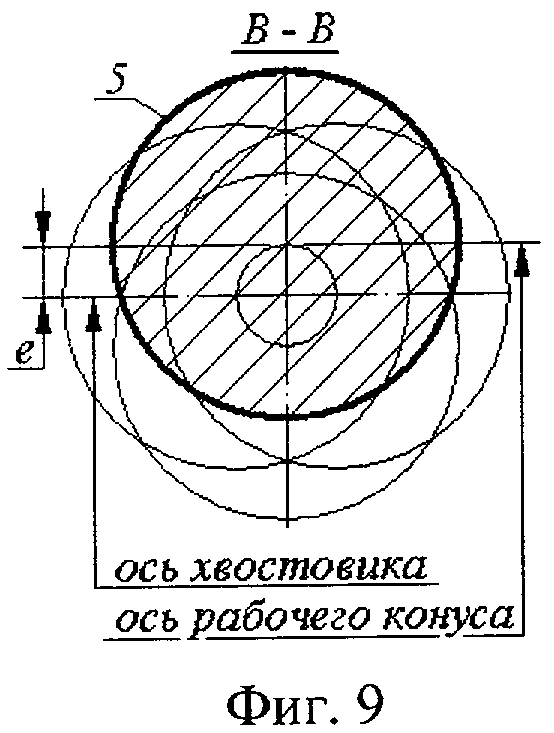

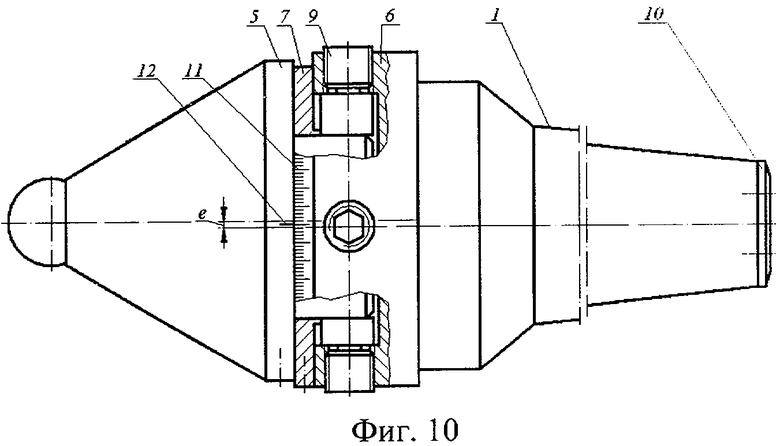

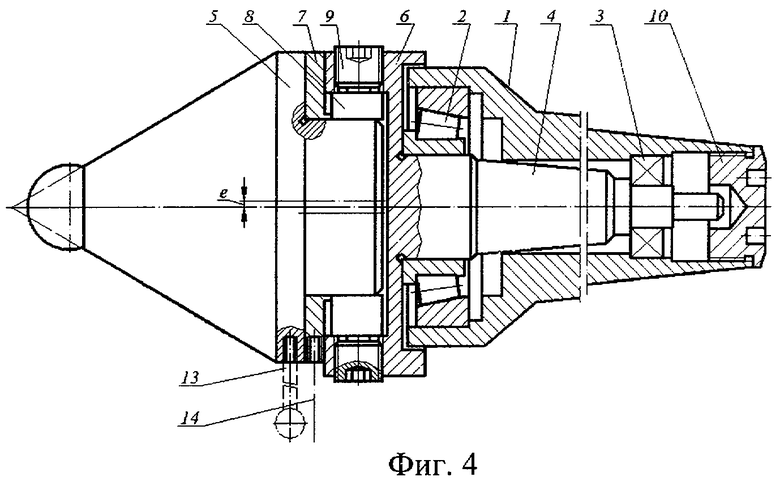

На фиг.1 показана заготовка нежесткого вала, имеющая погрешность еЗ, полученную на первых операциях (например, на черновых токарных, при цементации, закалке) технологического процесса и выявленную при установке на соосных центрах контрольно-измерительного стенда [3]; на фиг.2 - то же, заготовка установлена в центрах, при этом заднее центровочное отверстие смещено относительно общей продольной оси заготовки на величину погрешности радиального биения еЗ, на фиг.3 - схема установки заготовки вала в шаровых центрах с использованием хомутика и поводка, тонкими линиями показано диаметрально противоположное положение заднего рабочего конуса при его планетарном вращении; на фиг.4 - конструкция центра, вид сбоку, продольный разрез, центр настроен на нулевое эксцентричное смещение рабочего конуса относительно продольной оси хвостовика, т.е. радиальное биение е=0; на фиг.5 - шаровый рабочий конус с эксцентрично смещенной ступенью, вид сбоку; на фиг.6 - вид по Б на фиг.5, вид со стороны эксцентрично смещенной ступени; на фиг.7 - цанговый эксцентричный диск, вид сбоку, продольный разрез; на фиг.8 - вид по А на фиг.7, вид с торца со стороны цанговой ступени; на фиг.9 - схема планетарного движения заднего конуса, сечение по В-В на фиг.3, увеличено; на фиг.10 - общий вид сбоку, рабочий центр показан в диаметрально противоположном положении относительно положения на фиг.4, центр настроен на максимальное эксцентричное смещение рабочего конуса относительно продольной оси хвостовика, т.е. радиальное биение е=max.

Предлагаемый способ предназначен для установки и выверки заготовок деталей типа валов. Согласно этому способу обрабатываемые заготовки перед чистовыми операциями контролируют и выявляют радиальное биение и отклонение положения заготовки в горизонтальной и вертикальной плоскостях, затем производят установку заготовки на задний шаровой вращающийся центр. Заготовки типа валов при обработке их на токарных, круглошлифовальных и некоторых других станках устанавливают центровыми отверстиями или коническими фасками на шаровые вращающиеся центры.

Шаровый вращающийся центр, реализующий предлагаемый способ, состоит из полого хвостовика 1 с наружной поверхностью, выполненной в виде конуса Морзе (см. фиг.4). Размеры хвостовика могут быть выполнены по ГОСТ 8742-75. Размеры хвостовика - конусы Морзе 2-6 для нормальной серии; 4-6 для усиленной серии. Во внутренней полости хвостовика на подшипниках качения 2 и 3 с возможностью вращения расположен шпиндель 4 с рабочим конусом 5. Рабочий конус выполнен двухступенчатым (см. фиг.5-6), при этом ось ступени меньшего диаметра, которой он крепится к шпинделю, эксцентрично смещена на величину радиального биения е относительно оси конуса большей ступени. Торец шпинделя со стороны рабочего конуса выполнен в виде фланца 6. Рабочий конус установлен в глухом отверстии фланца с помощью цангового эксцентричного диска 7. Диск имеет две ступени (см. фиг.7-8), из которых меньшая ступень 8 представляет собой цангу. Наружная поверхность большей ступени диска концентрична внутренней поверхности отверстия. Ось наружной поверхности цанговой ступени смещена на величину эксцентриситета е относительно оси отверстия диска.

Диск эксцентрично смещенной цанговой ступенью закреплен во фланце с помощью винтов 9, радиально расположенных и закрученных в резьбовые отверстия фланца.

Сборка центра производится в следующей последовательности. В продольное отверстие хвостовика 1 вставляют шпиндель 4 в сборе с подшипниками 2 и 3. Со стороны меньшего диаметра хвостовика в резьбовое отверстие закручивается крышка 10. Рабочий конус 5 закрепляется во фланце 6 шпинделя 4 с помощью винтов 9 через диск 7. Винты 9, имеющие шестигранное отверстие под ключ, закрученные в радиальные резьбовые отверстия, расположенные во фланце, передают усилия зажима на лепестки цанги, которые в свою очередь, перемещаясь радиально к центру, закрепляют и фиксируют в данном положении рабочий конус 5. Настройка на нужный эксцентриситет е смещения оси рабочего конуса относительно продольной оси шпинделя производится путем взаимного проворота диска и рабочего конуса, величина которого контролируется по шкале 11, нанесенной на периферии большой ступени диска, и нулевой риске 12, нанесенной на рабочем конусе (см. фиг.10). Проворот рабочего конуса относительно цангового диска производится при отпущенных винтах с помощью рукояток 13 и 14, установленных соответственно на рабочем конусе и диске, при этом рукоятки выполнены съемными и устанавливаются на время настройки и регулирования (см. фиг.4).

Эксцентрическое смещение оси рабочего конуса относительно оси хвостовика на величину е позволяет осуществить планетарное движение оси и дает возможность поднастройки и выверки с целью снижения погрешности установки (см. фиг.9).

Работа с использованием предлагаемого центра заключается в следующем.

После выполнения черновых, получистовых и химико-термических операций производят контроль ответственных параметров с помощью специального стенда [3], где заготовку обрабатываемого вала устанавливают в центрах и выявляют отклонение радиального биения е, его величину и местоположение (см. фиг.1). Оставленного припуска под чистовую обработку (цилиндрической поверхности малой ступени) может оказаться недостаточно, и после чистовой обработки останутся черновые нетронутые участки, что приведет к браку. Торцовая поверхность ступени с максимальным диаметром может оказаться не перпендикулярной продольной оси заготовки и потребует снятия большого припуска, не предусмотренного технологическим процессом.

Далее устанавливают измеренный параметр радиального биения е на заднем предлагаемом центре путем проворота рабочего конуса относительно диска с помощью рукояток 13 и 14, пользуясь шкалой 11 и 12, нанесенной на диске и рабочем конусе (см. фиг.10). Окончательные чистовые операции производят с поджатием предлагаемым задним центром с планетарным, эксцентрически смещенным конусом (см. фиг.3, 4).

Использование предлагаемого способа и центра рекомендуется при изготовлении нежестких валов, барабанов, цилиндров, а также различных заготовок, закрепленных на оправках.

Центр применяют в качестве заднего при установке заготовки в патроне в случае больших диаметра и длины в отсутствие центрового отверстия со стороны передней бабки.

Предлагаемый способ и центр дают возможность поднастройки и выверки с целью снижения погрешности установки, которые возникают на промежуточных операциях технологического процесса, например черновых токарных, химико-термических: цементация, закалка и др. при обработке нежестких валов.

Предлагаемый способ и центр расширяет технологические возможности процесса, позволяет производить поднастройку и выверку при обработке заготовок деталей типа валов с целью снижения погрешности установки, упрощает технологический процесс, а именно позволяет отказаться от операции «рихтование», повышает производительность, улучшает качество обработки и снижает себестоимость обрабатываемых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШАРОВЫЙ ВРАЩАЮЩИЙСЯ ПЛАНЕТАРНЫЙ ЦЕНТР | 2010 |

|

RU2429108C1 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВОК ДЕТАЛЕЙ ТИПА ДИСКОВ | 2010 |

|

RU2443513C1 |

| ТОКАРНЫЙ ПЛАВАЮЩИЙ ПАТРОН | 2010 |

|

RU2449862C2 |

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ВРАЩЕНИЯ ВАЛА | 2001 |

|

RU2203776C2 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ПРИ ОБРАБОТКЕ НА ТОКАРНОМ СТАНКЕ | 2015 |

|

RU2613544C2 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ АБРАЗИВНОЙ ОБРАБОТКИ | 1997 |

|

RU2125509C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Многокулачковая самоцентрирующая планшайба | 1989 |

|

SU1673293A1 |

| Токарный самоцентрирующий патрон | 1986 |

|

SU1426704A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНО - УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2023 |

|

RU2815142C1 |

Изобретение относится к технологии машиностроения и может быть использовано при обработке деталей типа валов на станках, например, токарных, круглошлифовальных. Перед операцией чистовой обработки контролируют обрабатываемую заготовку и выявляют величину и положение радиального биения в горизонтальной и вертикальной плоскостях. Затем заготовку устанавливают на задний шаровой вращающийся центр. Центр состоит из полого хвостовика с наружной поверхностью в виде конуса Морзе и шпинделя. Шпиндель оснащен рабочим конусом и расположен в полости хвостовика на подшипниках качения. На торце шпинделя выполнен фланец с глухим отверстием, в котором с помощью цангового эксцентричного диска установлен рабочий конус, имеющий эксцентрично смещенную ступень. Ступень закреплена во фланце посредством винтов, радиально расположенных и вкрученных в резьбовые отверстия, предусмотренные на фланце. Перед чистовой обработкой производят смещение оси рабочего конуса на выявленную величину радиального биения с помощью заднего центра. В результате обеспечивается снижение погрешности и упрощение процесса установки заготовки. 10 ил.

Способ установки и выверки заготовок деталей типа валов на станке при чистовой обработке, включающий контроль обрабатываемой заготовки перед операцией чистовой обработки и выявление величины и положения радиального биения заготовки в горизонтальной и вертикальной плоскостях, затем установку заготовки на задний шаровой вращающийся центр, состоящий из полого хвостовика с наружной поверхностью в виде конуса Морзе и расположенного в его внутренней полости на подшипниках качения с возможностью вращения шпинделя с рабочим конусом, отличающийся тем, что перед чистовой обработкой производят смещение оси рабочего конуса заднего шарового вращающегося центра на выявленную величину радиального биения, при этом используют задний шаровой вращающийся центр, на торце шпинделя которого выполнен фланец с глухим отверстием, в котором с помощью цангового эксцентричного диска установлен рабочий конус, имеющий эксцентрично смещенную ступень, посредством которой он закреплен во фланце шпинделя винтами, радиально расположенными и вкрученными в резьбовые отверстия, предусмотренные на фланце.

| ПАНОВ А.А | |||

| и др | |||

| Обработка металлов резанием | |||

| Справочник технолога | |||

| - М.: Машиностроение, 1988, с.515-523 | |||

| ВРАЩАЮЩИЙСЯ ЦЕНТР | 0 |

|

SU340485A1 |

| СПОСОБ УСТАНОВКИ ОПРАВКИ С ЗАГОТОВКОЙ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2203777C2 |

| РАСПРЕДЕЛИТЕЛЬНЫЙ ШКАФ | 1997 |

|

RU2166900C2 |

| KR 100728281 B1, 07.06.2007. | |||

Авторы

Даты

2011-12-20—Публикация

2010-02-05—Подача