Изобретение относится к машиностроению, а именно к области технологии обработки точных деталей, например, на токарных и круглошлифовальных станках при установке заготовки - вала на центра.

Известны аналогичные способы (патент 2084314, БИ 20, 1997, В 23 В 1/00; Проников А. С. Программный метод испытания металлорежущих станков. - М.: Машиностроение, 1985, с. 199), при которых предварительно измеряют биение шпинделя и номера оборотов. Аналогичные способы не обеспечивают высокой точности.

В качестве прототипа наиболее близким может быть принят способ (патент 2084314; БИ 20, 1997, В 23 В 1/00), при котором измеряют биение вала, установленного в корпусе механизма станка на подшипниках качения. Измеряют биение вала до пятикратного повторения периода его первой периодической составляющей. Способ-прототип позволяет повысить точность технологической системы без повышения точности станка. Он имеет недостаток: не позволяет еще более повысить точность системы и обработки. Это объясняется тем, что некоторые источники погрешностей вращения вала остаются. Тела качения и сепаратор подшипника продолжают произвольно вращаться, то приближаясь, то удаляясь от оси вала, вызывая дополнительные биения и вибрации.

Заявляемый способ лишен названного недостатка.

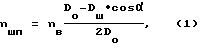

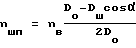

Сущность изобретения заключается в том, что в способе повышения точности вращения вала, установленного на подшипниках качения, включающем измерение биения вала при вращении до выявления пятикратного повторения периода его первой периодической составляющей и одновременное фиксирование номера оборотов вала, валу сообщают вращение из положения, соответствующего его минимальному биению, и сообщают дополнительное вращение сепараторам подшипников опор вала в сторону, обратную рабочему вращению с частотой, определяемой для шариковых подшипников по зависимости

6

где nшп - частота вращения сепаратора шарикового подшипника мин-1;

nв - рабочая частота вращения вала, мин-1;

D0 - средний диаметр подшипника, мм;

Dш- диаметр шарика, мм;

α - угол контакта шарика в подшипнике, град;

или для роликовых конических подшипников по зависимости

npп=0,5•nв(tgβ-tgγ)ctgβ, (2)

npп - частота вращения сепаратора роликового конического подшипника; β - угол контакта ролика, град; γ - угол конусности ролика, град;

а перед вращением сепараторов валу сообщают вращение в обратную сторону на количество оборотов, соответствующее минимальной величине биения вала.

Заявляемый способ повышения точности вращения отличается от прототипа структурой, т. к. введены новые действия: предварительное вращение вала и дополнительное вращение сепаратора по определенной закономерности.

Техническая задача, которую позволяет решить заявляемый способ, - уменьшение величины биения вала и увеличение продолжительности его работы с уменьшенной величиной биения. Это достигается путем наиболее благоприятного расположения тел вращения, сепаратора и беговых дорожек колен и поддержанием во времени этого благоприятного расположения. В итоге уменьшаются центробежные силы и силы соударения. Тела качения и беговые дорожки перемещаются относительно друг друга по оптимальным траекториям. Следовательно, повышается точность вращения оси вала. Становится возможным увеличение частоты вращения вала, например, в виде шпинделя, а это позволяет повысить производительность обработки на станке, которому принадлежит рассматриваемый шпиндель.

Следовательно, между отличительными признаками изобретения и достигаемыми техническими и экономическими эффектами существует логическая связь. Значит, эти признаки следует признать существенными.

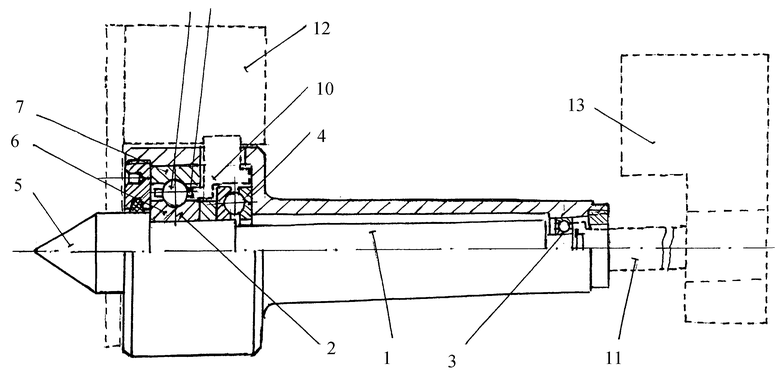

На чертеже показан общий вид вращающегося центра (с частичным разрезом) с двумя наборами механизмов.

Валик 1, например, вращающегося центра (ГОСТ 8742-75) установлен в двух шариковых подшипниках: переднем 2 и заднем 3, а также с использованием упорного подшипника 4. Точность работы вращающегося центра проверяется по величине радиального биения рабочего конуса 5 валика 1. Валик 1 имеет возможность вращаться в переднем 2 и заднем 3 подшипниках. Каждый из этих шариковых подшипников состоит из внутреннего 6 и наружного 7 колец, тел качения - шариков 8, а также сепаратора 9. Каждый из сепараторов имеет возможность быть свободным или замыкаться исполнительным механизмом 10 (11), связанным с передаточным механизмом 12 (13). Конструкция этих механизмов составляет предмет самостоятельной заявки. Каждый из сепараторов 9 имеет возможность при отключенном исполнительном механизме 10 вращаться свободно при вращении валика 1. Сепаратор 9 вовлекается в свободное вращение шариками 8, контактирующими с внутренним 6 и наружным 7 кольцами. При включенном исполнительном механизме 10 сепаратор 9 имеет возможность вращаться с узловой скоростью вращения исполнительного механизма 10, соединенного через передаточный механизм 12 с валиком 1 (его передним концом). При включенном исполнительном механизме 11 сепаратор заднего подшипника 3 также имеет возможность вращаться с угловой скоростью исполнительного механизма 11, соединенного через передаточный механизм 13 с задним концом валика 1. Каждый из передаточных механизмов 12, 13 имеет передаточное отношение своих кинематических звеньев, обеспечивающее частоту вращения сепараторов согласно формуле (1).

Способ в динамике. Вал механизма, например валик 1, вращающегося центра, используемого на токарных и круглошлифовальных станках, подвергают проверке на величину биения. Для этого вращающийся центр устанавливают, например, в заднюю бабку станка. В патрон передней бабки устанавливают заготовку, имеющую центровое отверстие. В центровое отверстие вводят рабочий конус 5 валика 1 вращающегося центра с некоторым осевым усилием. К рабочему конусу 5 подводят измеритель радиального биения, например индикатор. Включают вращение шпинделя станка и счетчик его оборотов. При этом начинает вращаться валик 1. Наблюдают за измерителем радиального биения рабочего конуса 5. Валик 1 вращают до выявления пятикратного повторения периода периодической составляющей биения. Затем валику 1 сообщают вращение на количество оборотов, при котором величина биения будет минимальной. Если же при испытании достигли минимального значения биения, то указанного вращения не сообщают. Вращающийся центр устанавливают на тот станок, где он будет эксплуатироваться по своему прямому функциональному назначению - технологической операции по обработке длинных заготовок с установкой их в центрах. В начале эксплуатации вращающегося центра включают исполнительный механизм 10 или оба 10 и 11 - в зависимости от типоразмера вращающегося центра. Для вращающихся центров с хвостовиками с конусами Морзе 5 и 6 включают оба исполнительных механизма (на переднем и заднем подшипниках). Для более мелких вращающихся центров достаточно использовать один исполнительный механизм - 10, так как роль заднего подшипника 3 в образовании биения рабочего конуса 5 в этом случае уменьшается.

С включением исполнительного механизма 10 благодаря кинематической связи через передаточный механизм 12 валика 1 и сепаратора 9 с соответствующим передаточным отношением сепаратор получает вращение с частотой, соответствующей формуле (1). Если же опоры вала выполнены в виде роликовых конических подшипников, то частота вращения сепаратора 9 соответствует формуле (2). При этом сепаратор 9 вращается в обратную сторону. Этим обеспечивается то относительное положение тел качения, например шариков, и колец, которое было достигнуто раньше - при испытаниях и которое соответствовало наименьшей величине радиального биения. Когда геометрические погрешности рабочих поверхностей шариков 8, беговых дорожек колец 6, 7 сочетались наиболее благоприятным образом. И центробежные силы, вызванные неуравновешенностью сепаратора, шаров и внутреннего кольца, стали наименьшими.

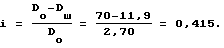

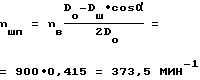

Пример конкретного применения. Вращающийся центр с хвостовиком с конусом Mopзе 6 используют на токарной чистовой операции. Передний подшипник - шариковый - имеет средний диаметр D0=70 мм, диаметр шариков Dm=11,9 мм. Для упрошения угол контакта принимают равным нулю. Тогда передаточное отношение передаточного механизма должно составлять величину

Частота вращения заготовки nв= 900 мин-1. Тогда сепаратор получает вращение с частотой по формуле (1)

При стандартной конструкции вращающегося центра величина биения колебалась от 0,012 до 0,008 мм. При использовании заявляемого способа она поддерживалась на уровне 0,005 мм. Таким образом, точность вращения валика повысилась на 37,5%. Соответственно, повысилась и точность обрабатываемых деталей.

Второй пример конкретного применения. Вал установлен в радиально-упорных конических подшипниках 7205 с частотой вращения 800 1/мин. Угол контакта роликов β=10o, угол конусности ролика γ=14o. Тогда сепараторам сообщают дополнительное вращение с частотой, определяемой по формуле (2):

npп=0,5•nв(tgβ-tgγ)ctgβ=6,5•800(0,1763-

0,2493)5,671=165,6 мин.

До того величина биения вала изменялась от 0,018 до 0,011 мм.

После использования способа она установилась на уровне 0,008 мм, т.е. точность вращения вала повысилась на 27,3%.

Заявляемый способ повышения точности вращения вала может быть использован во всех механизмах и машинах, где требуется повысить точность вращения выходного вала, установленного в подшипниках качения. Так, на металлорежущих станках он может быть использован для повышения точности вращения путем установки на опорах валов описанных исполнительного и передаточного механизмов.

Экономическая эффективность заявляемого способа может быть найдена сравнением себестоимости изготовления изделий с увеличенной и уменьшенной величиной биений поверхностей при обработке на станках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЗАГОТОВКИ | 2000 |

|

RU2196025C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1994 |

|

RU2084314C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| СПОСОБ ПРИРАБОТКИ ПОДШИПНИКОВ В СОБРАННОМ ВИДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166678C2 |

| ЗАДНЯЯ БАБКА ТОКАРНОГО СТАНКА | 1997 |

|

RU2162770C2 |

| СПОСОБ УСТАНОВКИ ОПРАВКИ С ЗАГОТОВКОЙ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2203777C2 |

| СПОСОБ УСТАНОВКИ ЗАГОТОВКИ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2168395C2 |

| ШПИНДЕЛЬНОЕ УСТРОЙСТВО СТАНКА | 1990 |

|

RU2029183C1 |

| ПЛАНЕТАРНАЯ ГОЛОВКА | 1999 |

|

RU2162786C2 |

| ПОДШИПНИК ГИРОСКОПА РАДИАЛЬНЫЙ РОЛИКОВЫЙ | 2009 |

|

RU2385422C1 |

Изобретение относится к области машиностроения, технологии обработки точных деталей, например, на токарных и круглошлифовальных станках при установке заготовки в виде вала в центрах. Способ относится к валу, установленному на подшипниках качения, и включает измерение биения вала при вращении до выявления пятикратного повторения периода его первой периодической составляющей и одновременное фиксирование номера оборотов вала. Для повышения точности обработки валу сообщают вращение из положения, соответствующего его минимальному биению, и сообщают дополнительное вращение сепараторам подшипников опор вала в сторону, обратную рабочему вращению, с частотой, определяемой по приведенной зависимости для шариковых подшипников или для роликовых конических подшипников. 1 ил.

Способ повышения точности вращения вала, установленного на подшипниках качения, включающий измерение биения вала при вращении до выявления пятикратного повторения периода его первой периодической составляющей и одновременное фиксирование номера оборотов вала, отличающийся тем, что валу сообщают вращение из положения, соответствующего его минимальному биению и сообщают дополнительное вращение сепараторам подшипников опор вала в сторону, обратную рабочему вращению, с частотой, определяемой для шариковых подшипников по зависимости

где nшп - частота вращения сепаратора шарикового подшипника;

nв - рабочая частота вращения вала, мин-1;

D0 - средний диаметр подшипника, мм;

Dш - диаметр шарика, мм;

α - угол контакта шарика, град;

или для роликовых конических подшипников по зависимости

nрп= 0,5nв(tgβ-tgγ)ctgβ

nрп - частота вращения сепаратора роликового конического подшипника;

β - угол контакта ролика, град;

γ - угол конусности ролика, град.

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1994 |

|

RU2084314C1 |

| Способ формообразования точных фасонных поверхностей | 1989 |

|

SU1678537A1 |

| Способ гашения колебаний шпинцельных групп | 1990 |

|

SU1797518A3 |

| ПРОННИКОВ А.С | |||

| Программный метод испытания металлорежущих станков | |||

| - М.: Машиностроение, 1985, с.203-206. | |||

Авторы

Даты

2003-05-10—Публикация

2001-05-03—Подача