Изобретение относится к машиностроению, а именно к способам и устройствам для установки заготовки на оправке в центрах на круглошлифовальных и токарных станках.

Известны аналогичные способы установки оправки с заготовкой на центры (Справочник технолога-машиностроителя. В двух томах. Изд. 3-е перераб. Том 1. Под ред. канд. техн. наук А.Г.Косиловой и Р.К.Мещерякова. М., Машиностроение. 1972. С.203, рис.6. Станочные приспособления: Справочник. В 2-х т. /Ред. совет: Б. Н.Вардашкин (пред) и др. - М.: Машиностроение. 1984. с.161, рис. 14; Лурье Г.Б. и Комиссаржевская В.Н. Шлифовальные станки и их наладка. Учебник для средних проф. - техн. училищ. Изд. 3-е, доп. и перераб. М., Высш. школа. 1976. с.94, рис.60; а.с. 550242, БИ, 10, 1977; а.с. 561629, БИ, 22, 1977; а.с. 709272, БИ, 2, 1980; а.с. 944797, БИ, 27, 1982; пат. 2005002, БИ, 47-48, 1993), включающие базирование и закрепление заготовки на оправке, базирование и закрепление оправки с заготовкой на центры о возможностью их вращения.

Аналогичные способы установки заготовки на оправке обеспечивают высокую точность обрабатываемой поверхности. Однако они имеют недостаток. Ограничены технологические возможности, т.к. угловая скорость вращения оправки с заготовкой ограничена стойкостью пары: центровые отверстия оправки - рабочая поверхность центра.

В качестве прототипа наиболее близко по своей технической сущности подходит способ установки оправки с заготовкой на центры, реализованный в устройстве - оправке (пат.2005002, БИ, 47-48, 1993), включающий введение в контакт рабочих поверхностей переднего и заднего центров с центровыми отверстиями оправки. Способ-прототип не позволяет повысить скорость вращения оправки с заготовкой.

Известны аналогичные устройства (Лурье Г.Б. и Комиссаржевская В.Н. Шлифовальные станки и их наладка. Учебник для средних проф. -тех. училищ. Изд. 3-е. доп. и перераб. М., Высшая школа. 1976. С.94, рис.60; а.с. 550242, БИ, 10, 1977: а.с. 561639, БИ, 22, 1977; а.с. 709272, БИ, 2, 1980; а.с. 944797, БИ, 27, 1982; пат. 2005002, БИ, 47-48, 1993),включающие центровую оправку с разжимным элементом для установки на ней заготовки, центровыми отверстиями; центры, имеющие рабочую поверхность, хвостовик. Аналогичные устройства имеют высокую надежность работы. Но недостаток их в том, что они не позволяют повысить частоту вращения.

В качестве прототипа по своей технической сущности наиболее близко подходит устройство-оправка (пат. 2005002, БИ, 47-48, 1993), содержащая центры с рабочей поверхностью, цилиндрическим пояском и хвостовиком и центровую оправку. Устройство-прототип не позволяет повысить скорость и точность вращения заготовки.

Заявляемые способ установки оправки с заготовкой на центры и устройство для его осуществления лишены указанных недостатков.

Реализация отличительных признаков изобретения позволяет решить новые технические задачи: расширение технологических возможностей при обработке деталей - тел вращения с базированием на нейтральное отверстие посредством оправки. Становится возможным повысить точность и производительность путем повышения частоты вращения заготовки; повысить надежность работы пар трения: центровые отверстия - рабочие поверхности центров.

Сущность изобретения заключается в том, что в способе установки оправки с заготовкой на центры, включающем введение в контакт рабочих поверхностей переднего и заднего центров с центровыми отверстиями оправки, используют оправку со сквозным осевым отверстием и осуществляют подачу смазачно-охлаждающей жидкости (СОЖ) к рабочим поверхностям центров и ее отвод, при этом подачу СОЖ осуществляют ее прокачиванием через сквозное осевое отверстие оправки от одного центра к другому, а в цепи отвода СОЖ осуществляют вакуумирование для отвода просачивающейся через зону контакта рабочих поверхностей центров с центровыми отверстиями оправки СОЖ;

в этом способе прокачивание СОЖ через сквозное осевое отверстие оправки осуществляют от заднего к переднему центру;

а устройство для установки оправки с заготовкой на центры, содержащее центры с рабочей поверхностью, цилиндрическим пояском и хвостовиком и центровую оправку для установки заготовки по отверстию, снабжено базирующим элементом в виде втулки с центровым отверстием, запрессованной в оправку с каждого торца соосно центральной оси, зонозащитным механизмом, выполненным в виде установленного на цилиндрическом пояске каждого центра посредством подшипника качения корпуса и подпружиненной относительно последнего и установленной на нем с возможностью продольного перемещения втулки со штырями, с центральным и продольным эксцентричным отверстиями и продольным пазом, кривошипно-ползунным механизмом, предназначенным для замыкания в продольном направлении втулки на корпус и состоящим из рукоятки и кривошипа, ось поворота которого жестко соединена с рукояткой и закреплена с возможностью вращения в продольном пазу втулки, Г-образного ползуна, установленного в продольном эксцентричном отверстии втулки с возможностью перемещения в нем и взаимодействия с торцом корпуса, и шатуна, соединенного посредством цилиндрических шарниров с кривошипом и ползуном, при этом каждый центр выполнен с осевым и эксцентричным отверстиями для подачи и отвода смазывающе-охлаждающей жидкости, а оправка - со сквозным осевым отверстием и пазами, расположенными на фасках торцов оправки с наклоном к ее оси с возможностью взаимодействия со штырями втулки зонозащитного механизма, причем во втулке последнего и в корпусе установлены два уплотнения - сальника с возможностью взаимодействия с цилиндрическим пояском центра, а с торца втулки - одно уплотнение с возможностью взаимодействия с торцом оправки.

Доказательство возможности решения названной технической задачи посредством реализации отличительных признаков изобретения. Подача СОЖ непосредственно к парам трения и прокачивание ее от одного центра к другому увеличивает на несколько порядков объем СОЖ, омывающей зоны пар трения. Одна из составляющих пар трения заменена втулкой из материала с более высокой износостойкостью. Отвод СОЖ, просачивающейся через зазоры пар трения, с помощью вакуумирования еще более увеличивает интенсивность омывания зоны пар трения. В итоге, многократно уменьшается износ и нагрев трущихся поверхностей центровых отверстий и рабочих поверхностей центра. Это позволяет значительно повысить частоту вращения оправки с заготовкой, а следовательно, производительность. Снижение износа повышает точность вращения оправки с заготовкой. Сравнительный анализ заявленных способа и устройства показал, что в известных технических решениях отсутствуют отличительные признаки заявляемого изобретения и придают ему новые свойства. Следовательно, отличительные признаки являются существенными.

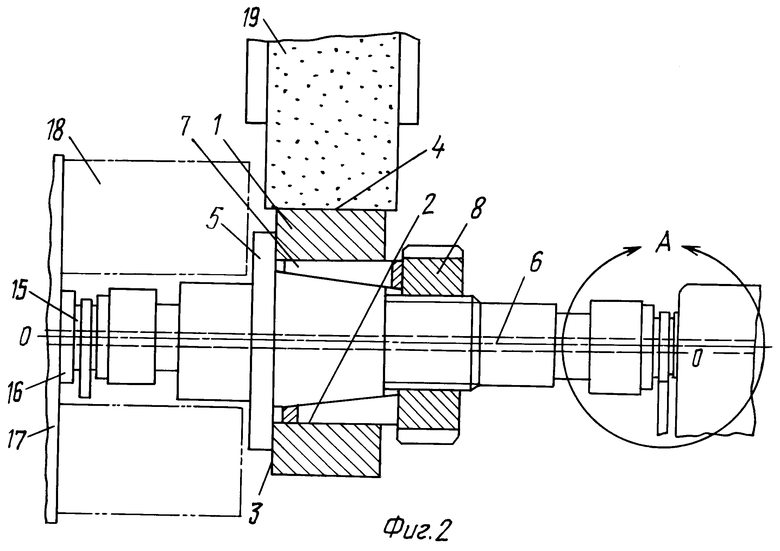

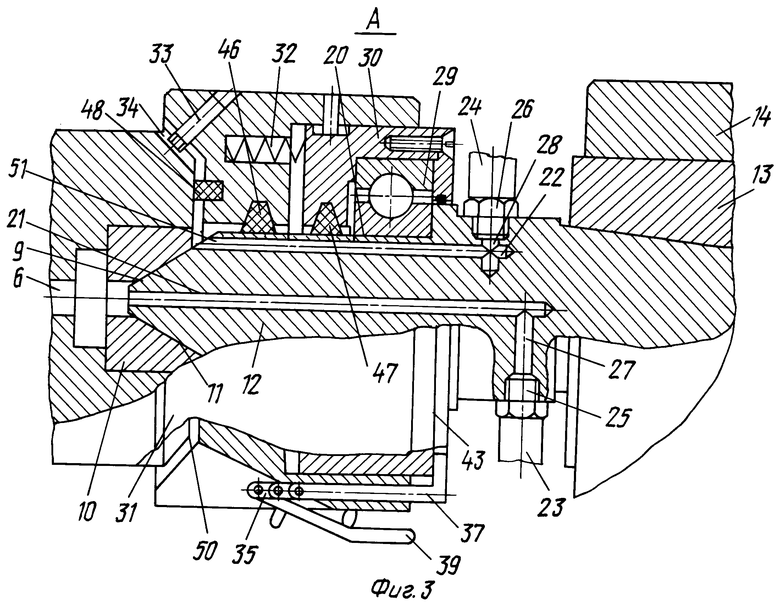

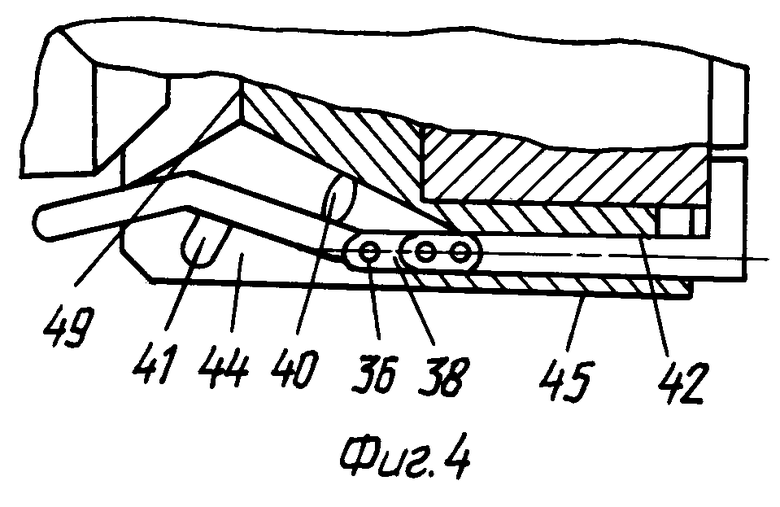

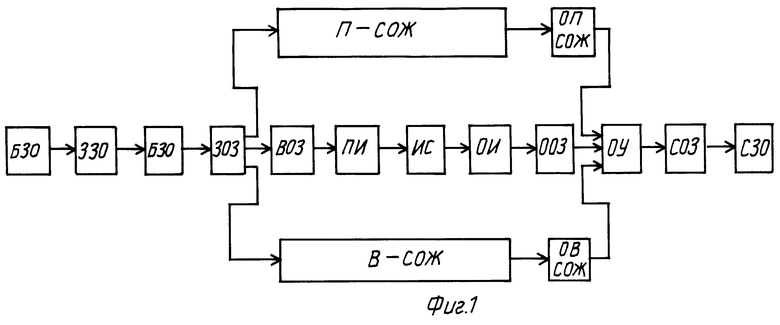

Графические материалы заявки содержат: фиг.1 - блок-схему действий способа установки оправки с заготовкой на центры; фиг.2 - общий вид установки оправки с заготовкой; фиг.3 - то же, вид А; фиг.4 - то же, вид А (при замыкании кривошипно-ползунного механизма).

Способ установки оправки с заготовкой на центры в составе, например, круглошлифовальной, операции (фиг.1) содержит следующие действия: БЗО - базирование заготовки на оправке; ЗЗО - закрепление заготовки на оправке; БОЗ - базирование оправки с заготовкой на центры; ЗОЗ - закрепление оправки с заготовкой на центрах; П-СОЖ - включение и поддержание подачи СОЖ к трущейся паре; базирующие элементы оправки - рабочие поверхности центров; В-СОЖ - включение и поддержание вакуумирования СОЖ в цепи ее отвода от трущейся пары; ВОЗ - включение вращения оправки с заготовкой; ПИ - подвод инструмента, например шлифовального круга, к обрабатываемой поверхности заготовки; ИС - изменение состояния заготовки путем съема металла с обрабатываемой поверхности; ОИ - отвод инструмента от обрабатываемой поверхности; ООЗ - остановка вращения оправки с заготовкой; ОП-СОЖ - отключение подачи СОЖ к трущимся поверхностям; ОВ-СОЖ - отключение вакуумирования СОЖ; ОУ - отвод устройства от оправки с заготовкой; СОЗ - снятие оправки с заготовкой со станка; СЗО - снятие заготовки с оправки. Заготовка 1 имеет базовое отверстие 2, базовый торец 3 и обрабатываемую поверхность 4 (фиг.2). Оправка 5 имеет сквозное осевое отверстие 6, цангу 7 - для установки заготовки 1, гайку 8 - для закрепления заготовки 1. Заготовка 1, сбазированная и закрепленная на оправке 5 посредством гайки 8, имеет возможность вместе с оправкой 5 быть установленной центровым отверстием 9 базирующего элемента 10 в виде втулки на рабочую поверхность 11 центра 12. Центр 12 задний установлен в пиноли 13 задней бабки 14 станка. Центр 15 передний установлен в шпинделе 16, закрепленом неподвижно в передней бабке - бабке изделия (условно не показана). Планшайба 17 бабки изделия имеет возможность вращения и через специальное приводное устройство 18 (являющееся предметом самостоятельной ранее поданной заявки на предлагаемое изобретение) вращать заготовку 1 вокруг оси 00 и останавливать ее через заданное время. Инструмент, в данном случае шлифовальный круг 19, имеет возможность обрабатывать поверхность 4 заготовки 1. Центры 12, 15 имеют рабочую поверхность 11, цилиндрический поясок 20, осевое отверстие 21 и эксцентричное отверстие 22. Каждое из этих отверстий 21, 22 через трубопроводы 23, 24, штуцеры 25, 26 и отверстия 27, 28 соединено с системой подачи СОЖ и вакуумирования ее (условно не показаны). На цилиндрическом пояске 20 установлен подшипник качения 29, а на нем - корпус 30 устройства. На корпусе 30 установлена втулка 31, подпружиненная пружинами 32 относительно корпуса 30 с возможностью осевого перемещения по нему. Таким образом, корпус 30 совместно с втулкой 31 имеет возможность вращения вокруг оси центра 15. Во втулке 31 под углом запрессованы штыри 33 с возможностью взаимодействия с пазами 34 оправки 5, равномерно расположенными и наклоненными к ее оси ОО. Кривошипно-ползунный механизм состоит из кривошипа 35, имеющего возможность поворота с осью 36, Г-образного ползуна 37, шатуна 38, рукоятки 39, жестко соединенной с осью 36. Рукоятка 39 снабжена упорами 40, 41. Ползун 37 имеет возможность перемещения в продольном отверстии 42 втулки 31 с возможностью осевого замыкания на торец 43 корпуса 30, а противоположным концом соединен шарнирно через шатун 38 с кривошипом 35, расположенными в продольном пазу 44 втулки 31. При этом ось 36 установлена во втулке 31 с возможностью вращения вместе с кривошипом 35 и рукояткой 39. Рукоятка 39 имеет возможность при этом полностью размещаться в продольном пазу 44 с ограничением упором 40 в дно продольного паза 44 либо полностью выходить наружу втулки 31 с ограничением упором 41 в наружную цилиндрическую поверхность 45 втулки 31. Таким образом, в первом положении рукоятка 39 вместе с кривошипно-ползунным механизмом образует замок, позволяющий втулке 31 максимально приблизиться к корпусу 30 в осевом направлении. Во втором положении рукоятки 39 этот замок становится раскрытым и втулка 31 имеет возможность под действием пружины 32 удаляться от корпуса 30. Зонозащитный механизм снабжен уплотнениями - сальниками: двумя 46, 47, установленными в центральных отверстиях втулки 31 и корпуса 30, предназначенными для защиты от проникновения СОЖ в зазор между названными центральными отверстиями и цилиндрическим пояском 20 центра 12. Уплотнение-сальник 47 установлено в торце 49 втулки 31 для защиты зазора между торцом 49 и торцом 50 оправки 5. Таким образом, уплотнения-сальники 46, 47, 48 предназначены для защиты зоны 51, образованной отверстием 52 втулки 31, ее торцом 49, уплотнением 48, торцом 50 оправки 5, торцом 52 базирующего элемента 10, рабочей поверхностью 11 центра 12 и уплотнением 46. Из зоны 51 имеется возможность отвода СОЖ через эксцентричное отверстие 22, отверстие 27, штуцер 25 центра 12 заднего. В центре 15 переднем отверстие (не показано), аналогичное отверстию 22, может быть сквозным. Также сквозным в центре 15 переднем может быть и осевое отверстие (не показано), аналогичное отверстию 21. В названные отверстия центра 15 переднего ввинчены штуцеры (не показаны), аналогичные штуцерам 25, 26, через которые имеется возможность отвода СОЖ. При этом СОЖ имеет возможность поступления под давлением от системы ее подачи, например, через центр 12 задний, через трубопровод 23, штуцер 25, отверстия 27, 21, сквозное осевое отверстие 6 оправки 5 к центру 15 переднему. По выходе из центра 15 СОЖ подвергается дросселированию посредством дросселя (но показан) с целью обеспечения лучшего проникновения СОЖ в зазоры пар трения рабочей поверхности 11 центров 12, 15 и центровых отверстий 9. Из зоны (не показанной) центра 15 переднего, аналогичной зоне 51 центра 12 заднего, СОЖ имеет возможность отвода, как и в цепи ее отвода от центра 12 переднего.

Способ установки оправки с заготовкой на центры и устройство для его осуществления в динамике. Заготовку 1 вне станка базируют базовым отверстием 2 и базовым торцом 3 на оправку 5. Под действием гайки 8 цанга 7 перемещается, равномерно раздается и закрепляет заготовку 1 на оправке 5. Перед установкой оправки с заготовкой на центры устройство подготавливается. Для этого рукоятку 39 поворачивают до тех пор, пока упор 40 не коснется дна продольного паза 44 втулки 31. При этом вступает в действие кривошипно-ползунный механизм. Жестко связанный с рукояткой 39 кривошип 35 через шатун 38 тянет ползун 37. Ползун 37, перемещаясь вдоль продольного отверстия 42 втулки 31, давит Г-образной частью на торец 43 корпуса 30. Втулка 31 перемещается по корпусу 30, сближаясь с ним вплотную внутренним торцом. Оправку 5 с установленной на ней заготовкой 1 базируют на рабочие поверхности 11 центров 12, 15. Пиноль 13 перемещают вместе с центром 12 до тех пор, пока оправка 5 с заготовкой 1, контактируя центровыми отверстиями 9 с рабочими поверхностями 11 центров 12, 15, будет вращаться вокруг оси 00 без люфтов и защемления. Пиноль 13 фиксируют относительно задней бабки 14. Вводят в действие зонозащитный механизм. Для этого рукоятку 39 поворачивают с осью 36 до соприкосновения упора 41 с наружной цилиндрической поверхностью 45 втулки 31. При этом кривошипно-ползунный механизм распрямляется. Ползун 37 отходит от торца 43 корпуса 30. Под действием пружин 32 втулка 31 отходит от корпуса 30 в продольном направлении. Штыри 33 входят в пазы 34 оправки 5. Уплотнение-сальник 48 прижимается к торцу 50 оправки 5. 0бразуется зона 51. Подают СОЖ через, например, трубопровод 23, штуцер 25, отверстия 27, 21, сквозное осевое отверстие 6 к месту контакта центровых отверстий 9 с рабочими поверхностями 11 центров 12, 15. Вследствие дросселирования СОЖ на выходе из центра 15 она протекает через зазор контакта центровых отверстий 9 с рабочими поверхностями 11. Включают вакуумирование СОЖ. СОЖ из зоны 51 отводят по отверстиям 22, 28, через штуцер 26, трубопровод 24. Включают вращение оправки 5 с заготовкой 1. Подводят инструмент, например шлифовальный круг 19, к обрабатываемой поверхности 4. Производят изменение состояния (фиг.1) заготовки, например, шлифованием поверхности 4. Далее, отводят инструмент - шлифовальный круг 4. Останавливают вращение оправки 5 с заготовкой 1. Прекращают подачу СОЖ к трущимся поверхностям. Отключают вакуумирование СОЖ. Отводят устройство в исходное положение поворотом рукоятки 39 до соприкосновения упора 40 с дном продольного паза 44 втулки 31. Снимают оправку 6 с заготовкой 1 путем раскрепления пиноли 13 и отвода ее в исходное положение. Снимают заготовку 1 с оправки 5.

Пример конкретного выполнения. Внутреннее кольцо 32220Б1T/02 роликового подшипника качения необходимо установить с оправкой в центрах круглошлифовального станка 3А151 и обработать. Установку заготовки на оправке, а затем оправки с заготовкой на центры с использованием устройства производят согласно описанному порядку. В цепи подачи СОЖ давление на входе поддерживали на уровне 500 кПа. Дросселированием создавали сопротивление давления в 200 кПа. Применяли в цепи отвода СОЖ вакуумирование на уровне 200 кПа. Частоту вращения оправки с заготовкой в конце цикла шлифования увеличивали до 650 мин-1 по сравнению с допустимой в 120 мин-1 стойкостью центров. Это позволило увеличить производительность, повысить точность формы, уменьшить волнистость, шероховатость обработанной поверхности.

Заявляемый способ и устройство можно использовать и на других, например токарных, операциях.

Экономическая эффективность способа и устройства может быть определена разницей прибыли от повышения производительности, точности и дополнительных затрат на изготовление технологической оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ ЗАГОТОВКИ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2168395C2 |

| Устройство для установки заготовки на обрабатывающем станке | 2020 |

|

RU2758976C1 |

| СПОСОБ УСТАНОВКИ ОПРАВКИ С ЗАГОТОВКОЙ НА ЦЕНТРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237565C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2128571C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1996 |

|

RU2170165C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2189897C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРУГЛОГО ШЛИФОВАНИЯ | 1998 |

|

RU2173250C2 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| СПОСОБ КОНТРОЛЯ ОТКЛОНЕНИЙ ОТ ПЛОСКОСТНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2168150C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2497649C2 |

Изобретение относится к машиностроению, а именно к способам установки заготовки на оправке в центрах на круглошлифовальных и токарных станках. Способ включает введение в контакт рабочих поверхностей переднего и заднего центров с центровыми отверстиями оправки со сквозным осевым отверстием, через которое осуществляют подачу смазочно-охлаждающей жидкости (СОЖ) к рабочим поверхностям центров ее прокачиванием от одного центра к другому. В цепи отвода СОЖ осуществляют вакуумирование для отвода просачивающейся через зону контакта рабочих поверхностей центров с центровыми отверстиями оправки СОЖ. Устройство для установки оправки с заготовкой на центры содержит базирующий элемент в виде втулки с центровым отверстием, запрессованной в оправку. Зонозащитный механизм устройства выполнен в виде установленного на цилиндрическом пояске каждого центра корпуса и подпружиненной относительно него втулки со штырями, установленной на корпусе с возможностью продольного перемещения. Во втулке выполнены центральное и продольное эксцентричное отверстия и продольный паз. Кривошипно-ползунный механизм устройства предназначен для замыкания в продольном направлении втулки на корпус. Каждый центр выполнен с осевым и эксцентричным отверстиями для подачи и отвода СОЖ, а оправка - со сквозным осевым отверстием и пазами, расположенными на фасках торцов оправки с наклоном к ее оси и с возможностью взаимодействия со штырями втулки. Устройство содержит два уплотнения, установленных во втулке зонозащитного механизма и в корпусе с возможностью взаимодействия с цилиндрическим пояском центра, и одно уплотнение - с торца втулки с возможностью взаимодействия с торцом оправки. Использование изобретения позволяет расширить технологические возможности при обработке деталей - тел вращения с базированием на центральное отверстие посредством оправки, повысить точность и производительность обработки. 2 с. и 1 з.п. ф-лы, 4 ил.

| RU 2005002 С1, 30.12.1993 | |||

| Оправка | 1973 |

|

SU463517A1 |

| ВРАЩАЮЩИЙСЯ ЦЕНТРiiATt т: ХИ't^'•'-" | 0 |

|

SU251338A1 |

| ЦЕНТР К ШЛИФОВАЛЬНЫМ СТАНКАМ | 0 |

|

SU396246A1 |

| US 4111082, 21.01.1977. | |||

Авторы

Даты

2003-05-10—Публикация

1998-10-21—Подача