Изобретение относится к технологии химической переработки минерального сырья, в частности к способам получения высокодисперсного диоксида кремния - аналога белой сажи, применяемого в качестве минерального наполнителя в отраслях промышленности, использующих высокодисперсные наполнители.

Известен способ получения белой сажи путем приготовления раствора жидкого стекла, включающий карбонизацию, гидродинамическую активацию, очистку от соды, фильтрацию, промывку, повторно гидродинамическую активацию и распылительную сушку (патент RU 2156734).

Известен способ получения диоксида кремния из рисовой шелухи и рисовой соломы, при котором последнюю обрабатывают 20-60% раствором гидроксида натрия при 70-95°C. Нерастворившийся осадок отделяют от полученного раствора, из которого минеральной кислотой осаждают твердый продукт. Полученный осадок подвергают термической обработке при 550-600°C в течение 30-60 мин, охлаждают и обрабатывают 20-60% раствором гидроксида натрия при 40-60°C с получением раствора ортосиликата натрия. Диоксид кремния осаждают минеральной кислотой, отделяют от раствора, промывают до нейтральной реакции и сушат (патент RU 2394764). Известный способ позволяет получать нанодисперсный аморфный диоксид кремния высокой чистоты с размерами частиц не более 0,1 мкм и размером пор 0,9-4 нм. Недостатком известного способа является ограниченная сырьевая база для получения диоксида кремния и значительные энергозатраты на его осуществление.

Известен способ получения высокодисперсного диоксида кремния, который получают карбонизацией раствора силиката натрия при температуре 30-50°C газообразной смесью, содержащей углекислый газ, которую подают со скоростью 10-30 м/сек в течение 45-70 минут. Полученную суспензию фильтруют, а полученный после фильтрации осадок диоксида кремния промывают водой и непосредственно подвергают сушке при температуре 120-140°C с получением товарного диоксида кремния. Очистку осадка диоксида кремния водой осуществляют в одну стадию. В качестве исходных растворов силиката натрия используют растворы, являющиеся побочными продуктами, образующимися в технологическом цикле переработки титанокремниевых концентратов Ярегского месторождения (патент RU 2385292). Недостатком известного способа является ограниченная сырьевая база для получения диоксида кремния.

Известен способ получения высокодисперсного диоксида кремния из кремнийсодержащего сырья, в качестве которого используют природную горную породу - диатомит с высоким, до 70-75%, содержанием связанного аморфного кремнезема, приготовления шихты при соотношении Ж:Т, равном 4-6:1, переработки последней с получением раствора жидкого стекла, отделения образовавшегося осадка, осаждения диоксида кремния из полученной жидкой фазы минеральной кислотой постадийно под контролем pH среды, выделения образовавшегося целевого продукта фильтрацией с последующей его многократной промывкой водой и сушкой, при этом диатомит измельчают до получения фракции с тониной помола не более 0,01 мм и предварительно подвергают обжигу при температуре 600-900°C в течение 1-1,5 часа, а переработку шихты ведут в режиме кавитирующей среды, создаваемой электроимпульсным или гидродинамическим способом (патент RU 2474535).

Известный способ характеризуется повышенными энерго- и трудозатратами для получения высокодисперсного диоксида кремния.

Наиболее близким к предлагаемому является способ получения высокодисперсного диоксида кремния, где в качестве исходного кремнийсодержащего сырья используют предварительно измельченные природные горные породы с высоким содержанием связанного аморфного кремнезема до 70-75%, которые обрабатывают щелочным агентом для получения аморфного диоксида с заданной удельной поверхностью. Осаждение диоксида кремния проводят минеральной кислотой путем первоначальной загрузки ее в количестве, обеспечивающем получение pH 12 смеси, выдержки смеси при постоянном перемешивании в течение 10-15 мин, и последующей загрузки кислоты в количестве, обеспечивающем pH 10 смеси, повторной выдержки смеси при постоянном перемешивании в течение 10-15 мин и окончательной загрузки кислоты до получения pH 7 смеси. Перед каждым введением кислоты в жидкую фазу дополнительно вводят воду в количестве 8-10%. В качестве кремнийсодержащего сырья использован предпочтительно перлит с минимальным содержанием кристаллической фазы не более 10-15%. Могут быть использованы обсидиан, пемза, витрокластический туф, диатомит, кизельгур, вулканический пепел (патент RU 2402485).

Известный способ позволяет получить высокочистый высокодисперсный диоксид кремния с выходом 69% и удельной поверхностью 600 м2/г.

Задачей изобретения является расширение номенклатуры используемых сырьевых материалов для извлечения диоксида кремния для эффективного извлечения высокочистого высокодисперсного диоксида кремния.

Технический результат - эффективное извлечение из кремнеземсодержащего сырья диоксида кремния с высоким содержанием основного вещества.

Дополнительный технический результат - повышение удельной поверхности диоксида кремния.

Поставленная задача решается тем, что заявляется способ получения высокодисперсного диоксида кремния путем выщелачивания кремнеземистого сырья при нагревании, образовавшуюся пульпу разделяют фильтрованием с образованием раствора натриевого или калиевого жидкого стекла и нерастворимой части, раствор натриевого или калиевого жидкого стекла смешивают с раствором осадителя, в качестве которого берут водный раствор нитрата магния, образовавшийся осадок силиката магния отделяют фильтрацией от раствора нитрата натрия или калия без промывки и обрабатывают раствором азотной кислоты с получением диоксида кремния и раствора нитрата магния, полученный диоксид кремния отделяют фильтрацией с последующей его многократной промывкой водой и сушкой, а раствор нитрата магния используют в качестве осадителя на стадии получения осадка силиката магния.

В качестве кремнеземистого сырья предпочтительно используют отходы, полученные после выщелачивания азотной кислотой серпентинита Баженовского месторождения (г. Асбест) или серпентинита Нижнетагильского месторождения с последующей магнитной сепарацией кремнеземистого остатка. В качестве кремнеземистого сырья может быть использовано любое известное кремнеземистое сырье с содержанием SiO2 более 75% масс., например силикатная глыба, раствор жидкого стекла, иные кремнеземсодержащие отходы.

Для выщелачивания кремнеземистого сырья в виде отходов переработки серпентинитов берут предпочтительно 5-17%-ный водный раствор гидроксида натрия или калия. В качестве сырья могут выступать также силикатная глыба, выщелачивание которой может быть проведено водой, или растворы жидкого стекла предпочтительно с силикатным модулем 1÷4,0 (SiO2:Na2O или SiO2:K2O). Выщелачивание ведут предпочтительно в течение 25-40 минут при температуре 75-95°C при перемешивании.

Образующиеся раствор натриевого или калиевого жидкого стекла и твердый остаток нерастворимых силикатов разделяют на вакуум-фильтре с многократной промывкой осадка.

Осаждение силиката магния из растворимой части натриевого или калиевого жидкого стекла ведут при перемешивании водным раствором нитрата магния предпочтительно концентрацией не более 42%, при соотношении Na2O (K2O):Mg2+=1:1 (Mg2+:Na+ или K+=1:2).

Осадок силиката магния обрабатывают предпочтительно 40%-м раствором азотной кислоты до достижения pH=0,35÷3,0. Пульпа, состоящая из гидратированного диоксида кремния, фильтруется на вакуум-фильтре с многократной промывкой. При этом образуется аморфный диоксид кремния и фильтрат - кислый раствор нитрата магния.

Кислый раствор нитрата магния, отделяемый от пульпы после обработки азотной кислотой, имеет значение pH≥0,35. Указанный раствор направляют на стадию осаждения силиката магния из раствора натриевого или калиевого жидкого стекла.

Диоксид кремния отделяют от раствора нитрата магния, например, вакуум-фильтрованием с последующей промывкой водой до отрицательной реакции на нитрат-ион. Отмытый от нитрат-ионов осадок полученного диоксида кремния сушат предпочтительно при температуре 120-300°C. Высушенный осадок является целевым продуктом, который, в зависимости от остаточного содержания железа, используют в качестве высококачественной белой сажи или аэросила.

Сравнение предлагаемого способа с прототипом показывает, что заявляемый способ отличается операциями по извлечению диоксида кремния из раствора натриевого жидкого стекла, а именно в раствор силиката натрия или калия в качестве осадителя вводят раствор нитрата магния. Для увеличения полноты извлечения целевого продукта раствор нитрата магния вводят в количестве, обеспечивающем стехиометрическое соотношение Mg2+:Na2O=1:1 (Mg2+:Na+=1:2), или раствор нитрата магния может быть введен в небольшом избытке. При этом протекание совместного гидролиза или образование нерастворимого в воде силиката магния возможно по следующим химическим реакциям:

Mg(NO3)2+Na2SiO3+2H2O=Mg(OH)2+H2SiO3+2NaNO3

Mg(NO3)2+Na2SiO3=MgSiO3+2NaNO3.

Mg(NO3)2+K2SiO3+2H2O=Mg(OH)2+H2SiO3+2KNO3

Mg(NO3)2+K2SiO3=MgSiO3+2KNO3.

Использование в качестве осадителя водного раствора нитрата магния приводит к образованию рыхлого белого осадка силиката магния, а последующая его обработка раствором азотной кислоты ведет к получению аморфного диоксида кремния, обладающего развитой удельной поверхностью. Образовавшийся при этом раствор нитрата магния снова используют в качестве осадителя на стадии получения осадка силиката магния. Предложенный способ помимо эффективного извлечения диоксида кремния одновременно обеспечивает сокращение расхода реагентов и сокращение отходов производства целевого продукта - аморфного диоксида кремния в виде аэросила или белой сажи.

Обработка осадка силиката магния раствором азотной кислоты при pH не более 3,0 дополнительно обеспечивает высокие показатели удельной поверхности получаемого аморфного диоксида кремния.

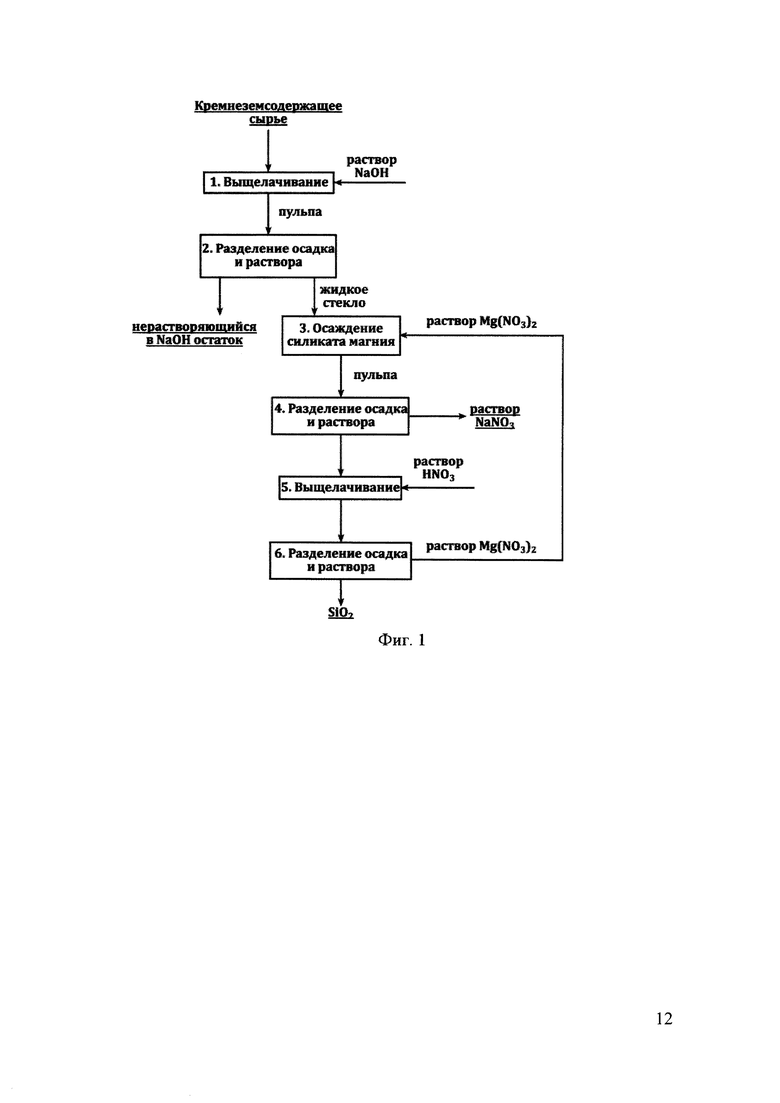

Заявляемый способ иллюстрируется схемой технологического процесса, представленной на Фиг. 1, и примерами конкретного выполнения.

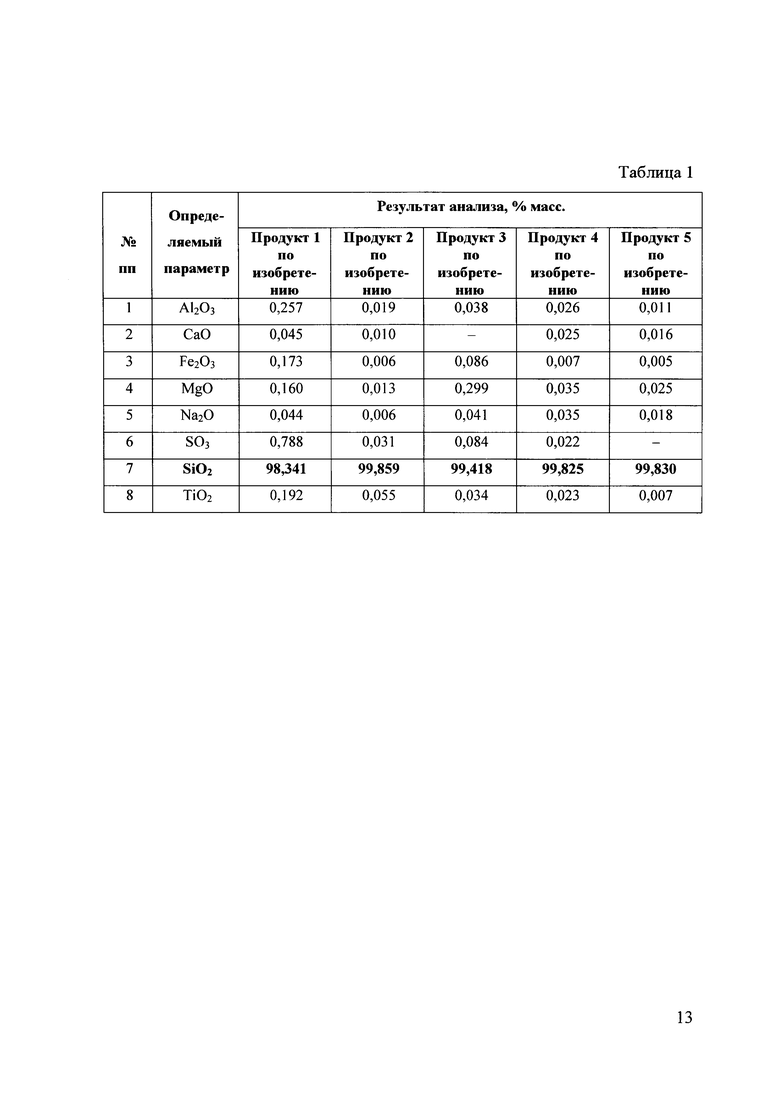

Пример 1 (по изобретению). 19 г кремнеземистого сырья, полученного при азотнокислотной переработке серпентинита Баженовского месторождения (г. Асбест) и после отделения магнитной фракции, обрабатывали 5% раствором NaOH при температуре 75°C в течение 45 минут. Состав кремнеземистого сырья, масс. %: SiO2 - 86,779; MgO - 5,718; Al2O3 - 2,383; Fe2O3 - 1,701; Cr2O3 - 0,0276; MnO - 0,038; NiO - 0,033; CaO - 1,629; Na2O - 1,032; K2O - 0,081; примеси - остальное. После отделения и промывки нерастворимого в едком натре остатка в полученный раствор жидкого стекла добавляли водный раствор нитрата магния (Mg2+:Na+=1:2) концентрацией 10,2%. Получаемый осадок отделяли фильтрацией от раствора нитрата натрия (без промывки). После репульпации в воде осадок силиката магния обрабатывали азотной кислотой до pH=3,2-3,6 при температуре 80°C. Суспензию отделяли фильтрованием, промывали водой и высушили при 300°C. Фильтрат в виде кислого раствора нитрата магния концентрацией 5,2% с pH=4,0-4,2 направляют на стадию осаждения силиката магния из раствора жидкого натриевого стекла. Полученный продукт представляет собой тонкодисперсный порошок чисто белого цвета, с удельной поверхностью 185,3 м2/г. Химический состав его представлен в таблице 1 (продукт 1).

Пример 2 (по изобретению). 19 г кремнеземистого сырья по примеру 1, полученного при азотнокислотной переработке серпентинита Баженовского месторождения (г. Асбест) и после отделения магнитной фракции, обрабатывали 15% раствором NaOH при температуре 80°C в течение 30 минут. После отделения и промывки нерастворимого в едком натре остатка в полученный раствор жидкого стекла добавляли водный раствор нитрата магния (Mg2+:Na+=1:2) концентрацией 5%. Получаемый осадок отделяли фильтрацией от раствора нитрата натрия (без промывки). После репульпации в воде осадок силиката магния обрабатывали азотной кислотой при температуре 85°C до pH=0,35. Суспензию разделяли фильтрованием, осадок промывали водой и высушили при 120°C. Фильтрат в виде кислого раствора нитрата магния концентрацией 6% с pH=0,71 направляют на стадию осаждения силиката магния из раствора жидкого натриевого стекла. Полученный продукт представляет собой тонкодисперсный порошок чисто белого цвета, с удельной поверхностью 731,5 м2/г. Химический состав его представлен в таблице 1 (продукт 2).

Пример 3 (по изобретению). 19 г кремнеземистого сырья по примеру 1, полученного при азотнокислотной переработке серпентинита Баженовского месторождения (г. Асбест) и после отделения магнитной фракции, обрабатывали 17% раствором NaOH при температуре 95°C в течение 25 минут. После отделения и промывки нерастворимого в щелочи остатка в полученный раствор жидкого стекла добавляли водный раствор нитрата магния Na+(Mg2+:Na+=1:2) концентрацией 3,6%. Получаемый осадок отделяли фильтрацией от раствора нитрата натрия (без промывки). После репульпации в воде осадок силиката магния обрабатывали азотной кислотой (при комнатной температуре) до pH=3,0. Суспензию отделяли фильтрованием, промывали водой и высушили при 120°C.

Фильтрат в виде кислого раствора нитрата магния концентрацией 4,6% с pH=3,5 направляют на стадию осаждения силиката магния из раствора жидкого натриевого стекла. Полученный продукт представляет собой тонкодисперсный порошок чисто белого цвета, с удельной поверхностью 680,5 м2/г. Химический состав его представлен в таблице 1 (продукт 3).

Пример 4 (по изобретению). 19 г кремнеземистого сырья по примеру 1, полученного при азотнокислотной переработке серпентинита Баженовского месторождения (г. Асбест) и после отделения магнитной фракции, обрабатывали 17% раствором КОН при температуре 90°C в течение 25 минут. После отделения и промывки нерастворимого в щелочи остатка в полученный раствор жидкого стекла добавляли раствор нитрата магния K+(Mg2+:K+=1:2) концентрацией 24%. Получаемый осадок отделяли фильтрацией от раствора нитрата калия (без промывки). После репульпации в воде осадок силиката магния обрабатывали азотной кислотой (при комнатной температуре) до pH=2,0. Суспензию отделяли фильтрованием, промывали водой и высушили при 120°C.

Фильтрат в виде кислого раствора нитрата магния концентрацией 5,6% с pH=2,5 направляют на стадию осаждения силиката магния из раствора жидкого натриевого стекла. Полученный продукт представляет собой тонкодисперсный порошок чисто белого цвета, с удельной поверхностью 685 м2/г. Химический состав его представлен в таблице 1 (продукт 4).

Пример 5 (по изобретению). Силикатную глыбу следующего состава, % масс.: SiO2 - 76; Na2O - 23,5; Al2O3 - 0,22; Fe2O3 - 0,05; CaO - 0,06; MgO - 0,07; TiO2 - 0,01; примеси - остальное, выщелачивали водой. После отделения нерастворимых примесей в раствор жидкого стекла добавляли водный раствор нитрата магния (Mg2+:Na+=1:2) концентрацией 42%. Осадок нерастворимых примесей отделяли фильтрацией от раствора нитрата натрия (без промывки). После репульпации в воде нерастворимый силикат магния обрабатывали азотной кислотой при температуре 85°C до pH=0,6. Суспензию отделяли фильтрованием, промывали водой и высушили при 120°C. Фильтрат в виде кислого раствора нитрата магния концентрацией 8% с pH=0,71 направляют на стадию осаждения силиката магния из раствора жидкого натриевого стекла. Полученный продукт представляет собой тонкодисперсный порошок чисто белого цвета, с удельной поверхностью 700,5 м2/г. Химический состав его представлен в таблице 1 (продукт 5).

Данный способ получения высокочистого тонкодисперсного аморфного диоксида кремния ("белой сажи") был опробован и на другом кремнеземистом сырье: кремнеземистом отмагниченном остатке азотнокислотной переработки серпентинита Нижнетагильского месторождения. Диоксид кремния, выделенный аналогично примеру 2 из кремнеземистого отмагниченного остатка азотнокислотной переработки серпентинита Нижнетагильского месторождения, имеет такие же характеристики, как продукт 2.

Диоксид кремния, полученный по примерам 2, 4 и 5, соответствует требованиям ГОСТ 14922-77, предъявляемым к аэросилу, а диоксид кремния по примерам 1 и 4 соответствует требованиям ГОСТ 18307-78, предъявляемым к белой саже. Содержание основного вещества (SiO2) в продукте составляет 98,341÷99,859%. При обработке осадка силиката магния азотной кислотой при pH не более 3,0 аморфный диоксид кремния, полученный по примерам №2-5, имеет удельную поверхность 680,5÷731,5 м2/г, т.е. обеспечивается дополнительный технический результат, связанный с достижением высокой удельной поверхности, что расширяет области применения получаемого продукта в качестве высокоэффективного наполнителя.

Заявляемый способ получения высокодисперсного диоксида кремния обеспечивает расширение сырьевой базы, в том числе за счет глубокой переработки продуктов выщелачивания серпентинитов и иного кремнеземистого сырья с получением высококачественного аэросила или белой сажи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2011 |

|

RU2480409C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА | 2005 |

|

RU2292300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА НИТРАТА МАГНИЯ ПУТЕМ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА | 2008 |

|

RU2395457C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ НИТРОФОСФАТНОГО РАСТВОРА ПРИ АЗОТНОКИСЛОТНОЙ ПЕРЕРАБОТКЕ АПАТИТОВОГО КОНЦЕНТРАТА | 2014 |

|

RU2559476C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РУДЫ, СОДЕРЖАЩЕЙ СИЛИКАТЫ МАГНИЯ | 2006 |

|

RU2332474C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИН-ХРОМИТОВОГО РУДНОГО СЫРЬЯ | 2013 |

|

RU2535254C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2006 |

|

RU2314997C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙХРОМСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ | 2006 |

|

RU2344076C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЙ-АММОНИЙНОГО ФОСФАТА ИЗ САПОНИТОВОГО ШЛАМА | 2023 |

|

RU2818698C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАСИЛИКАТОВ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ, МАГНИЯ И СВИНЦА | 1996 |

|

RU2104928C1 |

Изобретение относится к способам получения высокодисперсного диоксида кремния. Способ получения диоксида кремния осуществляют путем выщелачивания кремнеземистого сырья при нагревании с последующим фильтрованием с получением раствора натриевого или калиевого жидкого стекла и нерастворимой части. Раствор натриевого или калиевого жидкого стекла смешивают с раствором осадителя. В качестве осадителя берут водный раствор нитрата магния. Образовавшийся осадок силиката магния отделяют фильтрацией от раствора нитрата натрия без промывки и обрабатывают раствором азотной кислоты с получением диоксида кремния и раствора нитрата магния. Диоксид кремния отделяют фильтрацией, промывают и сушат. Техническим результатом является эффективное извлечение из кремнеземсодержащего сырья диоксида кремния с содержанием SiO2 - 98,341÷99,859%. Полученный диоксид кремния имеет удельную поверхность 680,5÷731,5 м2/г. 5 з.п. ф-лы, 1 ил., 1 табл., 5 пр.

1. Способ получения высокодисперсного диоксида кремния, включающий выщелачивание кремнеземистого сырья при нагревании, разделении образовавшейся пульпы фильтрованием с образованием раствора натриевого или калиевого жидкого стекла и нерастворимой части, после чего раствор натриевого или калиевого жидкого стекла смешивают с раствором осадителя и ведут постадийное осаждение диоксида кремния, полученный диоксид кремния отделяют фильтрацией с последующей его многократной промывкой водой и сушкой, отличающийся тем, что в качестве осадителя на первой стадии берут водный раствор нитрата магния, образовавшийся осадок силиката магния отделяют фильтрацией от раствора нитрата натрия без промывки, на второй стадии образовавшийся осадок силиката магния обрабатывают раствором азотной кислоты с получением диоксида кремния и раствора нитрата магния, последний используют в качестве осадителя на стадии получения осадка силиката магния.

2. Способ по п. 1, отличающийся тем, что осадок силиката магния обрабатывают раствором азотной кислоты при pH 0,35÷3,0.

3. Способ по п. 1, отличающийся тем, что водный раствор нитрата магния берут с концентрацией не более 42%.

4. Способ по п. 1, отличающийся тем, что сушку диоксида кремния ведут при температуре 120÷300°C.

5. Способ по п. 1, отличающийся тем, что в качестве кремнеземистого сырья используют немагнитную фракцию, образующуюся при азотнокислотной переработке серпентинита.

6. Способ по п. 5, отличающийся тем, что выщелачивание кремнеземистого сырья ведут раствором гидроксида натрия или раствором гидроксида калия концентрацией 5-17%.

| ГАБДУЛЛИН А.И | |||

| и др | |||

| Получение высокодисперсного кремнезёма методом азотнокислой переработки серпентинита, Учёные записки Таврического национального университета, Серия "Биология, химия", т | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2009 |

|

RU2402485C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО ДИОКСИДА КРЕМНИЯ | 2004 |

|

RU2261840C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА С ПОЛУЧЕНИЕМ ЧИСТОГО ДИОКСИДА КРЕМНИЯ | 2003 |

|

RU2243154C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СИЛИКАТОВ МАГНИЯ | 2005 |

|

RU2290457C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2005 |

|

RU2285665C1 |

Авторы

Даты

2016-08-10—Публикация

2015-04-30—Подача