Изобретение относится к контрольно-измерительной технике, в частности оно предназначено для контроля технологии изготовления термоиндикаторных материалов, принцип действия которых основан на их плавлении при заданной температуре. Изобретение может применяться для обеспечения пожарной и промышленной безопасности, а также в промышленности для измерения температуры в печах различного назначения, производстве стройматериалов, турбостроении. В качестве элемента устройств для предотвращения аварийных ситуаций, в частности предупреждения о пожарах, термоиндикаторные материалы нашли широкое применение на практике. Кроме того, эти материалы могут использоваться и в качестве температурных датчиков.

Роль температурных и тепловых измерений настолько велика, что в настоящее время без них не может обойтись практически ни одна область знаний, ни одна отрасль промышленности. Каждый из существующих способов измерения температуры имеет свои достоинства и недостатки, поэтому выбор того или иного метода зависит от целей и конкретных условий измерения. Например, измерение температуры с помощью термоэлектрических термометров сопротивления, нашедшее наиболее широкое применение, несмотря на надежность и высокую точность, не всегда позволяет получить требуемую информацию о температуре объекта. Часто требуется определить температуру в труднодоступных местах, на которых невозможно установить термометры или это сопряжено с большими трудностями. Наконец, даже при измерении в легкодоступных зонах целесообразнее использовать какой-либо менее трудоемкий метод измерения температуры. Это в полной мере относится к термоиндикаторам, принцип действия которых основан на плавлении входящих в их состав материалов (сплавов) при строго заданной температуре.

Термоиндикаторы являются одним из перспективных средств не только регистрации, но и измерения температуры (информация на http://m-strovkomplekt.ru). Предприятие «ЗАО НПФ ЛЮМИНОФОР» выпускает термоиндикаторы плавления ТИП по ТУ 2638-002-48591565-2000 "Термоиндикаторы плавления высокочувствительные" следующих модификаций:

В маркировке ТИП числовой индекс означает ориентировочную температуру плавления. Точная температура указывается в сертификате и находится для различных диапазонов температур в следующих пределах: 30-114°C (+-3°C), 122-170°C (+-4°C), 180-390°C (+-5-6°C), 400-1100°C (+-10-20°C), 1150-1200°C (+-40°C). Индикация температуры осуществляется по изменению цвета, наблюдаемому при достижении температуры плавления материала.

В источнике информации не указан способ контроля качества и технологии изготовления приведенных материалов, однако согласно данным, приведенным в таблице, недостатком указанных материалов является большой разброс в температурах плавления, что исключает их применение на очень ответственных участках. Кроме того, эти материалы не могут применяться в тех случаях, когда визуальный контроль исключен, например, на участках с повышенным уровнем радиации.

Наиболее близким к заявляемому способу является способ контроля технологии изготовления материала термоиндикатора по температуре плавления высокоточных термоиндикаторных сплавов с помощью плавильной электропечи, которая обеспечивает медленный регулируемый нагрев образцов из термоиндикаторных сплавов и автоматическую регистрацию температуры плавления

Плавильная электропечь, которая уже действует, обеспечивает получение необходимых термоиндикаторных сплавов. Другая плавильная электропечь, разрабатываемая в настоящее время ООО "Уралэлектропечь", предназначена для контроля фактической температуры плавления и обеспечивает получение необходимых термоиндикаторных сплавов. Комплекс из двух электропечей позволяет не только получать необходимые термоиндикаторные сплавы, но и проводить измерения фактической температуры плавления, контролируя, таким образом, технологию изготовления материала термоиндикатора. Разработанный комплекс электропечей как раз и решает проблему получения надежных, стабильных во времени датчиков температуры, используемых для сигнализации об изменении температурного режима при длительном хранении на очень ответственных объектах. (Источник: и-Маш. Машиностроительный ресурс, www.i-Mash.ru, 6 мая 2009 г.).

К недостаткам прототипа можно отнести то, что температура печи регистрируется термопарным способом, и вследствие инерционности процесса теплообмена и имеющихся температурных неоднородностей в плавильной печи, разброс измеряемых температур плавления образца (слитка) термоиндикаторного материала, представляющего собой цилиндрический столбик диаметром до 10 мм и высотой до 20 мм, нагреваемый до температуры Т>Тпл, может быть достаточно велик, и достигать значений ±5°C. Из получаемых данных не представляется возможным выяснить, какая доля этого разброса обусловлена погрешностью, обусловленной применяемой схемой измерения, а какая - качеством полученного термоиндикаторного материала, возможными отклонениями в технологии получения материала или загрязнениями исходных компонентов (индивидуальных металлов), применяемых при изготовлении (синтезе) материала.

Кроме того, способ материалоемок и требует немало времени (до нескольких часов) для его реализации. Проверить качество термоиндикаторного материала посредством контроля однородности изготовленного образца материала при помощи этого метода также не представляется возможным, в силу указанных выше причин.

Учитывая важность области применения термоиндикаторных материалов (предупреждение аварийных ситуаций в промышленности), задачей настоящего изобретения является необходимость поиска более точных и оперативных способов контроля как температуры плавления термоиндикаторов, так и технологии их изготовления, включая контроль однородности материала.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в следующем:

- точность определения температуры плавления (погрешность измерения не более ±0,6°C);

- экспрессность способа контроля (на измерение требуется не более 1 ч);

- повышается качество термоиндикаторов, уменьшается брак и снижаются затраты на изготовление заведомо некачественного материала;

- возможность контроля однородности образца материала термоиндикатора;

- уменьшение материалоемкости (расход материала - не более 100 мг вместо нескольких граммов).

Для решения поставленной задачи и достижения указанного технического результата предлагается способ контроля технологии изготовления материала термоиндикатора по температуре плавления, в котором, согласно изобретению, по температуре плавления осуществляют входной контроль чистоты исходных компонентов, контроль образца (слитка) изготовленного термоиндикаторного материала и степени его однородности, при этом температуру плавления на всех стадиях определяют методом дифференциального термического анализа (ДТА).

Кроме того, после входного контроля чистоты исходных компонентов проводят отработку технологии изготовления материала термоиндикатора путем подбора температурно-временного режима изготовления с использованием термограмм дифференциального термического анализа.

Сущность заявляемого способа заключается в контроле технологии изготовления термоиндикаторного материала по температуре плавления, начиная с этапа его изготовления. Во-первых, по температуре плавления осуществляют входной контроль чистоты исходных компонентов, из которых предполагается изготавливать материал термоиндикатора. Это позволяет уже на стадии изготовления материала термоиндикатора выявлять и отбраковывать некачественные исходные компоненты, которые будут искажать характеристики изготовленной партии образцов (слитков) термоиндикаторного материала. Важно, что для измерения и контроля температуры плавления на всех стадиях способа применяют способ дифференциального термического анализа (ДТА), описанный, например, в [1-5].

Для измерения и контроля температуры плавления в заявляемом способе можно использовать очень близкий по физической сущности метод дифференциальной сканирующей калориметрии (ДСК),

Отметим, что входной контроль чистоты исходных компонентов может осуществляться и разнообразными методами химического анализа, однако они, в зависимости от вида определяемых загрязнений, зачастую трудоемки и дорогостоящи, при этом на каждый вид загрязнения (примеси) необходимо отрабатывать свою методику. Предложенный же способ, не детализируя вид загрязнений, позволяет сразу отбраковывать некачественные исходные компоненты (металлы), экономя время, необходимое для изготовления термоиндикаторных материалов.

Такая возможность обусловлена тем, что наличие загрязнений, согласно многочисленным литературным данным [1-4], приводит к заметному смещению температуры плавления по сравнению со справочным ее значением, полученным для чистых индивидуальных металлов, и это смещение возрастает при возрастании степени загрязнения, достигая значений 10°С и выше. Таким образом, точное измерение температуры плавления позволяет контролировать чистоту исходных компонентов и экономить время и ресурсы, требуемые для изготовления термоиндикаторных материалов, отбраковывая заведомо некачественные исходные компоненты.

Отметим, что при помощи способа-прототипа, вследствие невысокой его точности по сравнению с заявляемым способом и наличием температурных неоднородностей внутри плавильной печи, контролировать чистоту исходных компонентов не представляется возможным.

Контроль однородности термоиндикаторного материала осуществляется посредством сравнения температуры плавления проб, взятых из разных зон изготовленного образца термоиндикаторного материала.

Заявляемая совокупность признаков способа контроля технологии изготовления термоиндикаторного материала обеспечивает высокую точность получаемого термоиндикатора, низкую материалоемкость (для 3-х проб требуется не более 100 мг материала) и требует не более 1 часа времени, т.е. обладает высокой экспрессностью. При помощи предложенного способа можно также контролировать однородность изготовленного образца материала термоиндикатора. Таким образом, получаем технический результат, недостижимый для аналога и прототипа, типа плавильной электропечи.

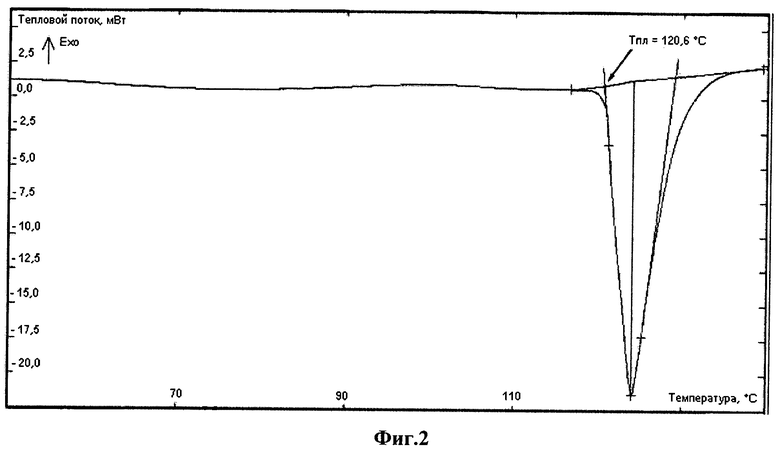

На фиг.1 представлена термограмма процесса нагрева и плавления пробы индия (справочное значение Тпл=156,4°C), иллюстрирующая процедуру определения температуры плавления. Температура плавления определяется при этом как точка пересечения, с одной стороны, базовой линии, а с другой стороны, - касательной, проведенной в точке перегиба на термограмме (кривой) плавления.

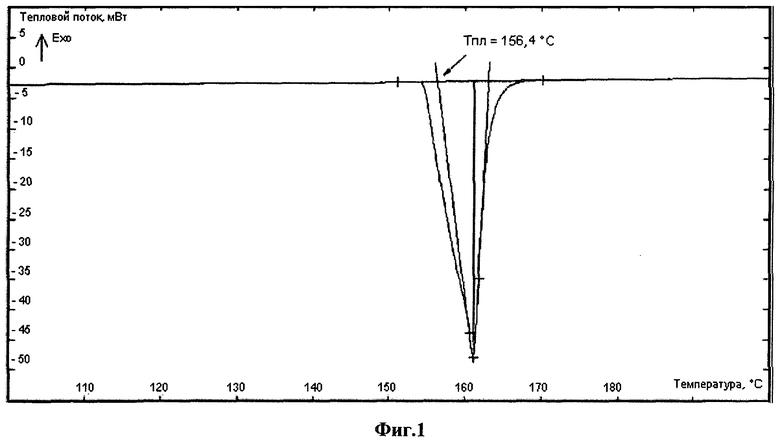

На фиг.2 представлена типичная термограмма термоиндикаторного материала МТИ-120 после отработки технологии, расчетное значение температуры плавления Тпл=120°C, измеренное значение Тпл=120.6°C.

Была проведена опытная отработка заявляемого способа контроля технологии изготовления термоиндикаторного материала. Рассмотрим заявляемый способ на примере термоиндикаторного материала МТИ-120, представляющего из себя сплав, содержащий 50% по массе индия In и 50% по массе олова Sn. Справочные значения температуры плавления для чистых исходных компонентов равны: 156.4°C для индия и 231.97°C для олова [6]. Контроль качества материала термоиндикатора и подбор технологических режимов его получения проводили по следующей схеме.

1. Провели входной контроль для проверки чистоты исходных компонентов, состоящий из анализа 3-х проб каждого компонента.

2. Измеренные масса и температура плавления проб индия:

m=13.1 мг, Тпл=157.0°C;

m=25.3 мг, Тпл=156.4°C;

m=18.8 мг, Тпл=156.6°C.

Среднее значение <Тпл>=156.65°C.

Температура плавления измерялась методом ДТА по процедуре, показанной на фиг.1.

3. Измеренные масса и температура плавления проб олова:

m=23.2 мг, Т°C=232.2°C;

m=19.1 мг, Т°C=231.8°C;

m=29.5 мг, Т°C=232.4°C.

Среднее значение <Тпл>=232.2°C.

Температура плавления измерялась методом ДТА по процедуре, показанной на фиг.1.

4. Сравниваем измеренные значения со справочными данными, убеждаемся, что разница не выходит за пределы нескольких десятых долей градуса, т.е. проверили, что исходные компоненты являются чистыми.

5. Взвесили образцы индия массой 3±0.01 г и олова массой 3±0.01 г., поместили образцы в керамический тигель и нагрели тигель в печи до температуры 260°C, гарантирующей расплавление более тугоплавкой компоненты (олова).

6. Выдерживали тигель с расплавом при указанной температуре в течение 10 мин, из которых в течение 20 сек проводили механическое перемешивание расплава.

7. Извлекли сплав из печи, после охлаждения до комнатной температуры отобрали 3 пробы из разных мест слитка для измерения температуры плавления. По предложенному способу измерена для каждой из проб сплава температура плавления, определяемая по пикам плавления. Пиков плавления для каждой пробы оказалось три:

m=22.7 мг, Тпл=120.5°C, Тпл=156.8°C; Тпл=232,6°C;

m=17.3 мг, Тпл=120.1°C, Тпл=156.2°C; Тпл=232.3°C;

m=25.8 мг, Тпл=120.6°C, Тпл=156.8°C; Тпл=232,2°C.

8. Наличие пиков плавления, соответствующих плавлению индия и олова, доказывает, что расплав неоднороден, т.е. был недостаточно перемешан, так что в полученном сплаве присутствуют неперемешанные области, содержащие включения исходных компонентов - индия и олова.

Вывод - необходимо увеличить время перемешивания.

9. Повторили процедуру по п.5.

10. Повторили процедуру по п.6, с той разницей, что перемешивание расплава проводили в течение 5 мин.

11. По предложенному способу измерили температуру плавления методом ДТА, для каждой из проб наблюдался единственный пик плавления, как показано на фиг.2, и результаты представлены в Таблице 2.

12. Из результатов, представленных в Таблице 2, делаем вывод о пригодности подобранного технологического режима изготовления данного сплава.

Таблица 2 иллюстрирует также точность предложенного способа.

Из таблицы видим, что образец однороден и соответствует расчетной температуре плавления. Сравнивая с данными для этого сплава из таблицы 1, видим, что предложенный способ намного более точен по сравнению с имеющимся (разброс 0.3°C против 6°C). Кроме того, выбранный способ-прототип, регистрирующий температуру плавления сразу для всего слитка (образца) материала, не может контролировать его однородность, а предложенный способ, вследствие возможности работы с очень малыми пробами, отбираемыми из разных зон образца, может контролировать однородность.

На фиг.2 представлена термограмма сплава МТИ-120 после отработки технологии и контроля температуры плавления.

В таблице 3 и таблице 4 представлены результаты для материалов МТИ-200 и МТИ-660. Эти данные подтверждают заявленную точность измерения.

Результаты, представленные в Таблицах 2-4, подтверждают достижение технического результата с применением заявляемого способа:

- точность (среднеквадратичное отклонение не более ±0,6°С);

- повышается качество, уменьшается брак и снижаются затраты на изготовление заведомо некачественного материала путем контроля чистоты исходных компонентов;

- контроль однородности образца материала термоиндикатора;

- уменьшение материалоемкости (не более 100 мг вместо нескольких граммов).

Литература

1. В.П.Егунов. Введение в термический анализ. - Самара, 1996.

2. Я.Шестак. Теория термического анализа. - М.: Мир, 1987.

3. Л.Г.Берг. Введение в термографию. - АН СССР, Москва, 1961.

4. У.Уэндландт. Термические методы анализа. - М.: Мир, 1978, 526 с.

5. Н.Д.Топор, Л.П.Огородова, Л.В.Мельчакова. Термический анализ минералов и неорганических соединений. - М.: Изд-во МГУ, 1987, 190 с.

6. Физические величины. Справочник / Под редакцией И.С.Григорьева, Е.З.Мейлихова. - М.: Энергоатомиздат, 1991 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения температуры адгезионного контакта припоя с паяемым материалом | 1988 |

|

SU1648655A1 |

| Многотемпературный необратимый термоиндикатор с термоиндикаторной шкалой и дополнительным большим термочувствительным элементом | 2024 |

|

RU2836142C1 |

| Термоиндикаторная наклейка с газонаполненным термоплавким материалом для контроля нагрева горячих поверхностей и способы ее изготовления (варианты) | 2024 |

|

RU2838900C1 |

| Необратимый и невозвратный газонаполненный термоплавкий элемент и содержащий его термоиндикатор | 2024 |

|

RU2831935C1 |

| СПОСОБ ТЕРМОИНДИКАЦИИ | 2010 |

|

RU2427808C1 |

| Ролик термоиндикаторной ленты | 2024 |

|

RU2838775C1 |

| СПОСОБ КОНТРОЛЯ СТРУКТУРЫ ТИТАНОВОГО СПЛАВА | 2012 |

|

RU2486494C1 |

| СПОСОБ КОНТРОЛЯ СТРУКТУРЫ МАГНИЕВОГО СПЛАВА | 2014 |

|

RU2558632C1 |

| СПОСОБ КОНТРОЛЯ СТРУКТУРЫ СТАЛИ | 2013 |

|

RU2518292C1 |

| СПОСОБ КОНТРОЛЯ СТРУКТУРЫ АЛЮМИНИЕВОГО СПЛАВА | 2010 |

|

RU2442139C1 |

Изобретение относится к контрольно-измерительной и испытательной технике. Способ заключается во входном контроле по температуре плавления чистоты исходных компонентов, из которых выполнен материал термоиндикатора, контроле технологии изготовления материала термоиндикатора и контроле полученного материала термоиндикатора. Температуру плавления на всех стадиях определяют методом дифференциально-термического анализа. После входного контроля чистоты исходных компонентов проводят отработку технологии изготовления материала термоиндикатора путем подбора температурно-временного режима изготовления с использованием термограмм дифференциального термического анализа. Технический результат: повышение точности (погрешность измерения не более ±0,6°С), экспрессности (на измерение требуется не более 1 ч), а также повышение качества и уменьшение материалоемкости. 1 з.п. ф-лы, 4 табл., 2 ил.

1. Способ контроля технологии изготовления термоиндикаторного материала по температуре плавления, отличающийся тем, что по температуре плавления осуществляют входной контроль чистоты исходных компонентов, контроль образца материала термоиндикатора и степени его однородности, при этом температуру плавления на всех стадиях определяют методом дифференциального термического анализа.

2. Способ по п.1, отличающийся тем, что после входного контроля чистоты исходных компонентов проводят отработку технологии изготовления материала термоиндикатора путем подбора температурно-временного режима изготовления с использованием термограмм дифференциального термического анализа.

| УСТРОЙСТВО РЕГИСТРАЦИИ ТЕМПЕРАТУРЫ | 2006 |

|

RU2356018C2 |

| Устройство для измерения температуры | 1972 |

|

SU446772A1 |

| Ролик для электрической проводки | 1932 |

|

SU32595A1 |

| JP 2009210501 A, 17.09.2009. | |||

Авторы

Даты

2011-12-20—Публикация

2010-06-17—Подача