Изобретение относится к технологии пайки листового материала, например, белой жести, в частности к определению ее паяемости, и может быть использовано на металлургичесих заводах при производстве белой жести и на консервных заводах для контроля качества белой жести по паяемости, а также при отладке технологического процесса получения оловянного покрытия на стали и процесса пайки консервной тары.

Цель изобретения - повышение точности определения температуры адгезионного контакта припоя с паяемым материалом.

Перед нанесением припоя на верхнюю поверхность пластины листового материала наносят термоиндикаторные краски, од- ,на из которых реагирует на температуру, соответствующую температуре плавления припоя, другая на температуру, равную 0.8 0,5 температуры плавления припоя и по взаимному положению изменения индикации краски и основания застывшей капли-припоя определяют температуру адгезионного контакта. При совпадении указанных ориентиров температуру адгезионного контакта принимают равной температуре плавления припоя, а при превышении границ изменеО 4 00

о ел

СП

ния индикации над размером основания застывшей капли припоя температуру адгезионного контакта определяют с помощью выражений

Тафл Тпл + (Та1,2 -Тпл)К,(1)

где Тпл температура плавления припоя (например, олова), °С;

К - коэффициент, определяемый опытным путем; учитывающий вид флюса и условия пайки;

- температура адгезионного контакта при использовании флюса, °С;

Та 1,2 температура, соответствующая границе индикаторной краски на верхней стороне листового материала, равная температуре паяемости листового материала без флюса при подаче припоя через круглое и щелевидное отверстия в обогреваемой трубке.

lqD(Tai) 9Р(ТПЛ)

Та1 ТПл + {То,5-0,8 Тпл)

ig

Р ( Т 0,5 - 0.8 ) D (Тпл )

(2)

Та2 - Тпл + (Г0.5-0.8) - Тпл) -, ( jj -Ттпя

(3)

где Тпл - температура, близкая или равная температуре плавления припоя;

То,5-о,8 - температура, равная 0,5-0,8 Тпл,

Dial диаметр основания застывшей капли припоя при использовании трубки с круглым выходным отверстием;

Отпл - диаметры индикации красок на температуру Тпл;

Ото,5-08 диаметр индикации красок на температуру To.s-o.s;

Lia - размер основания застывшей капли припоя при использовании трубки с щелевым выходным отверстием;

1-Тпл - расстояние границ индикации на температуру ТПл и TO.S-O.B при использовании щелевого отверстия.

Для обеспечения стабильности формы застывшей капли припоя при нанесении припоя через щелевидное отверстие его длину выбирают в 8-10 раз большей его ширины, причем торцовые стороны выходного отверстия выполняют с переливными канавками.

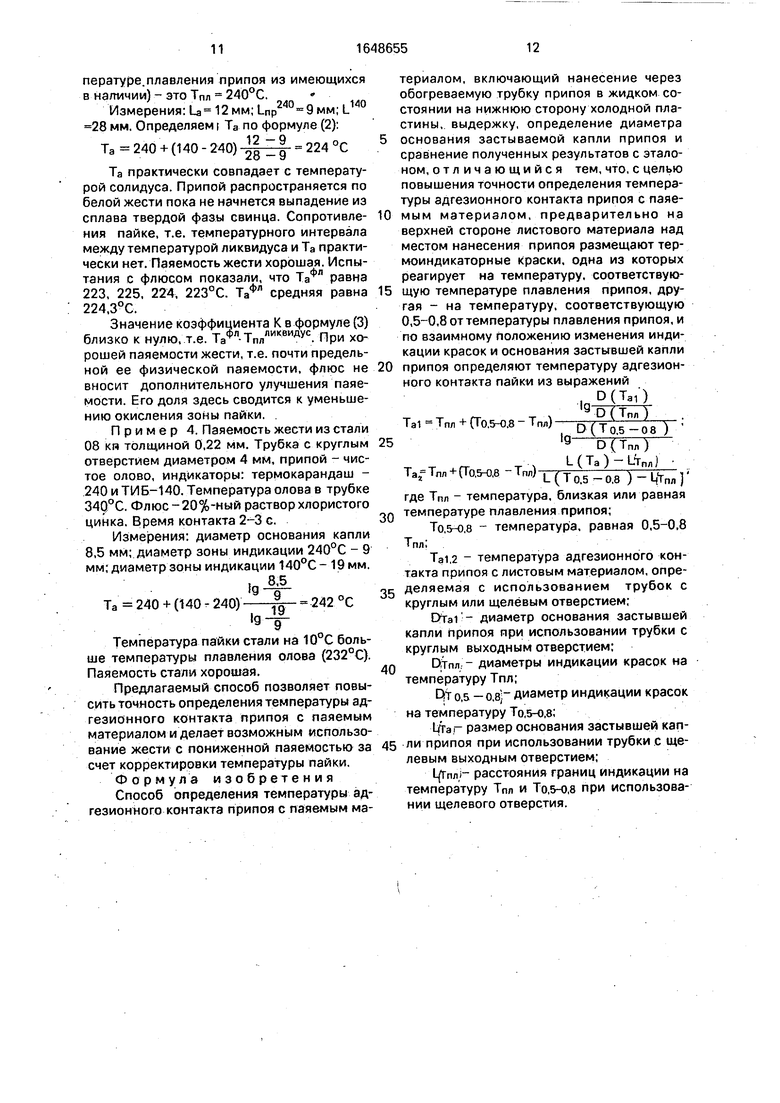

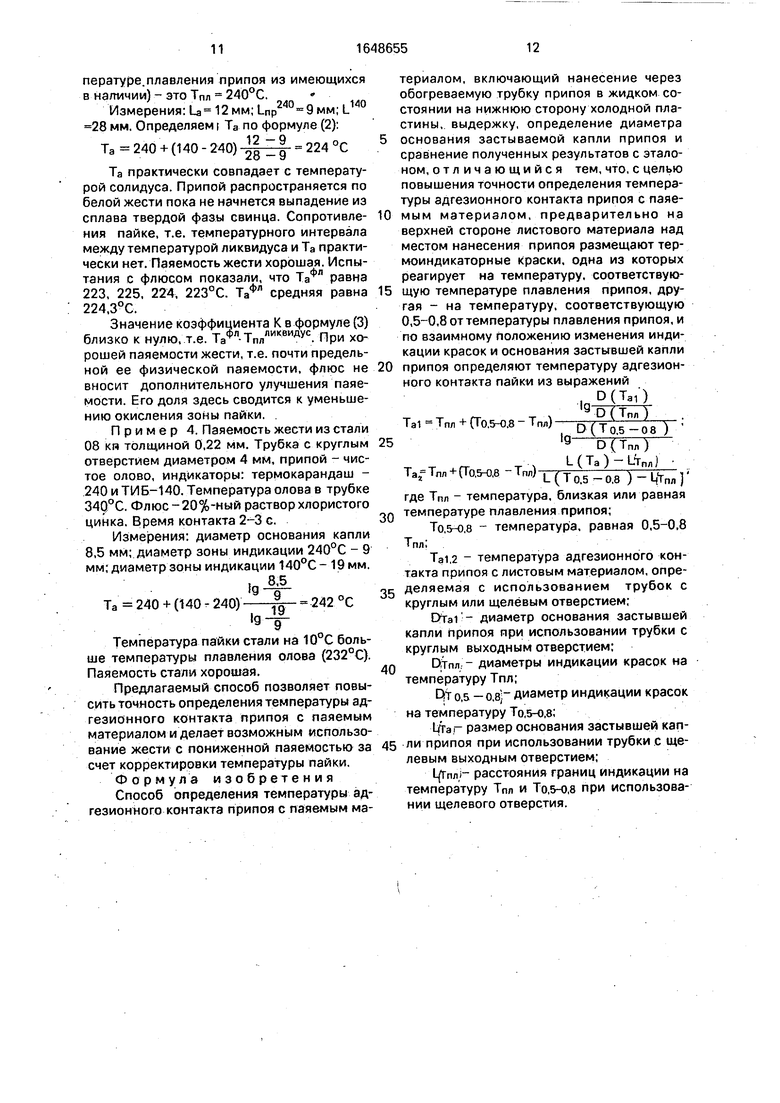

На фиг. 1 изображена схема механизма растекания припоя в покрытии белой жести; на фиг. 2 - динамика формирования капли припоя и график распределения температур; на фиг. 3 - окончание процесса формирования капли припоя; на фиг. 4,5 - выходное отверстие обогреваемой трубки.

На фиг. 1-5 приняты следующие обозначения: олова (листовой материал) 1, припой (олово) 2. обогреваемая трубка 3. покрытие 4 листового материала, окисная

5 пленка 5, участок 6 связи окисной пленки с основной.

Обозначения на графике распределения температур (фиг.2): Та - температурная область адгезионного контакта припоя с ос10 новной; Тф - то же, физического контакта; T f(r)- кривая распределения температуры по поверхности пластины в момент подвода расплава припоя; Da - диаметр зоны адгезионного контакта.

15Электронно-микроскопическое исследование процесса взаимодействия листового материала (луженой жести) с расплавом припоя показало, что припой при контакте с покрытием белой жести течет не поверх

20 его окисной пленки, а образует с оловом жидкий расплав, на который всплывает окисная пленка (если не применяли флюс), и этот расплав при определенных температурных условиях распространяется во все

25 стороны, После того, как образовался непосредственный контакт между жидким оловом и припоем, окисная пленка не препятствует растеканию расплава припоя. Она всплывает на поверхность расплава.

30 Однако, такая картина наблюдается только в таких покрытиях, где окисная пленка на олове не имеет механической связи с основной, например, как в хорошо паяющемся покрытии жести горячего лужения.

35В покрытиях 4 электролитически луженой жести, особенно в тонкослойных покрытиях 0,3-0,5 мкм, имеются многочисленные микроучастки 6, через которые осуществляется механическая связь поверхностной

40 окисной пленки 5 с основной 1. Также микроучастки находятся по месту положения продуктов превращения ПАВ (поверхностно активные вещества) в оплавленном гальваническом осадке олова, глубокие

45 механические риски в покрытии, непокрытые оловом неметаллические включения в поверхностном слое основы и др. Поверхностная окисная пленка при натекании расплава припоя 2 с трубки открывается от

50 своего первоначального местоположения через нарушение связи ее с основой 1. Поверхностную окисную пленку 5 можно частично или полностью разрушить путем использования флюса. Но микроучастки 6,

55 через которые осуществляется механическая связь поверхностной пленки с основной, с трудом подвергаются разрушению под действием флюса, поскольку они находятся не на поверхности, а внутри покрытия 4 и благодаря последнему оказывают тормозящее воздействие на растекание припоя, ухудшая паяемость белой жести. Устранить или изменить влияние тормозящих микроучастков можно путем повышения температуры пайки. При высокой температуре от термического воздействия возрастает интенсивность разрушения тормозящих микроучастков, увеличивается жидкотеку- честь расплава, возрастает паяемость белой жести.

В предлагаемом способе новым является использование средств фиксации распределения температуры в зоне пайки, что позволяет непосредственно или расчетным путем определить температуру у основания образовавшейся капли на поверхности жести при нанесении расплава снизу горизонтально расположенной пластины жести. Температуру расплава у основания капли можно рассматривать как температуру начала адгезионного контакта припоя с испытываемой жести по следующим причинам.

Динамика формирования капли на поверхности хорошо или плохо паяющейся жести (фиг.2). На хорошо паяющейся жести диаметр основания капли сравнительно большой, т.е. больше диаметра выходного канала обогреваемой трубки 3, через которую подводится расплав. И температура у основания капли близка к температуре начала плавления припоя ТПл. На плохо паяющейся жести относительный диаметр основания капли небольшой и он соответствует контактной зоне, где произошло разрушение поверхностной пленки 5 под действием более высокой температуры. Из фиг. 2 видно, что температура расплава и металла основы 1 изменяется по радиусу объема металла, подведенного через трубку 3 и к жести. На периметре площади адгезионного контакта температура соответствует температуре начала разрушения разделительной окисной пленки и микроучастков ее связи с основной.

В участках разрушения окисной пленки 5 и участков связи 6 происходит непосредственный адгезионный контакт припоя с жестью. Температура на участках начала образования адгезии равна температуре адгезии Та.

Ниже температуры Та адгезионной связи нет, выше она есть. При опускании ки с расплавом припоя он легко уходит с участков, имевших температуру ниже Та, и остается сцепленным с основой 1 в участках - с температурой Т Та (фиг.З). Следовательно, Та является характеристикой покрытия испытуемой белой жести. В зависимости от паяемости белой жести Та может

быть равной или близкой температуре начала плавления припоя ТПр или больше ее в случае, если жесть паяется хуже или плохо. Та является характеристикой пзяемости

жести и одновременно она показывает температуру начала пайки покрытия в условиях, когда действует только один температурный фактор без влияния флюса. Флюс, как известно, улучшает паяемость жести, но это не

очень стабильный фактор и поэтому на первом этапе определения паяемости его исключают, т.е. испытания проводят без применения флюса.

На втором этапе определение температуры адгезионного контакта при пайке с использованием флюса Та проводится расчетным путем по формуле (1).

Для определения температуры края капли припоя Та выполняют следующие

операции: на верхнюю поверхность пластины белой жести наносят термоиндикаторные краски на две температуры: на температуру, близкую или равную температуре плавления припоя, и температуру в

районе 0,5-0,8 Тпл. Краски наносят в виде линий, лучей, исходящих из предполагаемого места, где на обратной стороне пластины будет нанесена капля расплава. Линии, выполненные краской, должны быть по возможности тонкими, чтобы тепло, идущее на нагрев краски, было незначительным. Это позволяет избежать искажения температурного поля по сравнению с полем пластины, на которую не наносили краски.

Поскольку толщина испытываемой жести(0,18-0,36 мм)очень небольшая, температура ее нижней и верхней поверхности при испытаниях практически остается одинаковой.

На нижнюю поверхность пластины белой жести наносят каплю расплава 2 с помощью обогреваемой трубки 3. Если паяемость белой жести хорошая, размеры основания капли совпадают с размерами

зоны, зафиксированной термоиндикатором с температурой перехода, равной температуре плавления припоя. При пониженной паяемости основание капли меньше зоны, отмеченной этим термоиндикатором на

верхней стороне пластины.

При значительном понижении паяемости температура адгезионного контакта Та оказывается выше точки плавления припоя Тпл и в этом случае визуально хорошо просматривается вокруг капли зона, которая от- личается по своей отражательной способности от основного поля покрытия белой жести.

Внешние границы этой зоны соответствуют точке начала плавления припоя и они

также являются ориентиром при получе- нии данных для расчета температуры периметра основания капли Та.

После нанесения и остывания капли припоя на нижней поверхности пластины проводят измерения: диаметра основания капли припоя; диаметра внешней границы зоны, соответствующей точке плавления припоя по изменению цвета индикатора на верхней поверхности пластины Отпл, если в испытываемой жести Та ТПр и вокруг капи припоя наблюдается зона оплавленного при испытании олова, то вместо измерений по (2) проводят измерения диаметра внешнего края этой зоны, где олово начало собираться в капли; на верхней поверхности пределяют диаметр зоны, отмеченной иникатором с температурой перехода в районе 0,5-0,8 ТПл, т.е. DTO.B - о.а

Определение температуры края капли припоя, т.е. температуры адгезионного конакта, проводят следующим образом. Если иаметр капли припоя Dia и диаметр внешней зоны по индикатору, соответствующей очкЈ плавления припоя Отпл совпадают, то считают Та Тпл-При Ота ОтПл определение Та проводят расчетным путем по фор,- муле (2).

Поскольку форма основания капли часто бывает далека от идеального очертания круга, при вычислении по Та нужно брать исходные данные От™, DT о,5 - о.в на индикаторной краске, расположенные по одному лучу, на одной линии.

Отклонение основной капли от формы круга обусловлено тем, что при перетекании через край подводимого в трубке расплава припоя форма основания капли сильно искажается, приобретая эллипсовидную форму. Последнее несколько затрудняет получение исходных данных при испытании белой жести. Для .уменьшения искажения формы капли в кромке трубки дела ют две радиальные проточки по диаметру, через которые вытекает излишний расплав при- поя. Использование проточек позволяет значительно уменьшить искажение формы капли.

Вариантом выполнения обогреваемой трубки является выполнение щелевидного выпускного отверстия. По бокам трубки в ее торцах выполнены проточки для выхода излишнего подаваемого обьема металла расплава. Щелевидное отверстие позволяет получить на жести каплю, основание которой подобно форме щели. На основном участке внешние границы основания капли образуют параллельные или почти параллельные линии, а торцы удлиненного участка закруглены. Поскольку здесь излишний металл выливается в торцовых участках, он не искажает форму основного участка с параллельными границами основания. Форма

основания капли становится более стабильной, а это повышает точность определения паяемости жести.

Ширина щели Ьщ должна быть в 15-30 раз больше толщины испытываемой жести,

0 а отношение длины щ к ширине щели Ьщ должно составлять 8-10.

Материал трубки должен быть инертным к расплаву-припою, не должен с ним реагировать и смачиваться. Таким требова5 ниям лучше удовлетворяют кварц, жаропрочное стекло и керамика.

Приведенные выше размеры щели, как показало практическое опробование, наиболее оптимальные и они позволяют с до0 статочно высокой точностью определять паяемость белой жести.

Операции при определении паяемости с использованием щели остаются те же самые, что с применением круглого отверстия.

5 Нанесение термоиндикаторной краски здесь упрощается. Вместо сетки или лучистого рисунка здесь достаточно нанести линии, перпендикулярные оси щели на участке, где предполагается нанести каплю

0 припоя. Здесь проводятся измерения двойных расстояний по ту и другую стороны от оси основания капли 2La - ширина адгезионного контакта, т.е. основание капли, - расстояние между границами нача5 ла плавления олова, 2Lo,5-o.8 расстояние между границами зон нагрева жести до 0,5-0,8 Тпл °С.

Расчет температуры границы основания капли, Та, т.е. температуры начала обра0 зования адгезионного контакта, проводят по формуле (3),

Температуры Та. рассчитанные на основе измерения капель, полученных круглым выходным отверстием и щели, практически

5 совпадают.

Данная температура Та соответствует минимальной температуре адгезионного контакта припоя и испытываемой жести в условиях использования только одного при0 поя без флюса (16% олеиновой кислоты в этиловом спирте).

Использование флюса снижает температуру паяемости жести, т.е. температура начала образования адгезионного

5 контакта с использованием флюса Та становится меньше Та. можно рассчитать по формуле (1),

Аналогично испытаниям белой жести данным способом можно проводить испытания на паяемость жести без покрытия,

стали или другого листового металла. Но Б этом случае использование флюса обязательно, поскольку на поверхности стчли всегда присутствует окисная пленка. Оценку паяемости основы здесь также проводят по температуре адгезионного контакта, которую определяют по положению края основания капли - относительно зон с определенными температурами.

В таблице проводится обоснование выбранных размеров щели.

Следует отметить, что использование термоиндикаторов значительно повышает надежность и точность результатов. Если использовать метки термоиндикаюра с температурой перехода, равной или близкой к точке плавления припоя и сети границы перехода на метках соответствуют диаметру трубки или ширине ее щели, то можно считать, что температурный режим при испытании был выдержан правильно и результаты соотретствугст паяемости испытываемой жести.

Пример 1 Определение паяемости проводили на установке , представляющей собой две сообщающиеся обогреваемые трубки ип жаропрочного стекла, одна из которых рабочая, имела выходное отверстие круглой формы. Другая вспомогательная трубка служила для поддержания необходимого уровня припоя в рабочей трубке.

Круглое выходное отверстие имеет следующие размеры: DBn 4 мм: 0Рнеш 6 мм, г проточки 0,9 мм. Жесть горячего лужения толщиной 0,22 мм. В качестве припоя использовали чистое олово с температурой в обогреваемой трубке 330°С.

Термоиндикатор: Термоикдикаторные карандаши, выпускаемые по ТУ 6-10- 1110-76. Температура перехода 240°С. Время выдержки при испытании 3-4 с. Полученная капля олова на нижней стороне пластины размером 70 х 70 мм в основании имела диаметр 19 мм, а пятно такой же конфигурации от термоиндикатора 17,5-18 мм, Результат- температура пайки соответствует температуре плавления припоя 232- 235°С. Паяемость жести отличная.

Пайку в принципе можно вести и без применения флюса. Но флюс здесь нужен для устранения вероятности попадания окисных ппенок вместе с припоем в паяемый шов, что нарушает его герметичность.

Пример 2. Установка та же, Припой - чистое олоао. Жесть электролитическая, толщиной 0,22 мм. Температура расплава в обогреваемой трубке 350°С. Термоиндигса- торы: карандаш с температурой перехода

240°С, краска {термоиндикатор плаз; р ее. быстрого действия) с температурой 40е1 С (ТИ Б-140).

Термоиндикаторы нанесены в виде линий 2-3 мм, расходящихся лучеобразно от места предполагаемого нанесения капли припоя на обратной стороне пластины. Размер пластины 70 х 70 мм. Время контакта расплава с пластиной 3-4 с.

Измерения: диаметр капли у основания

Окзп. 9 мм; диаметр зоны оплавившегося олова ОРЛ 12 мм вокруг чапли: диаметр пятна термоиндикатора на 11-11,5 м; диаметр пятна термоиндикатора на 140°С

18мм

Вычсляют температуру края основания капли Та по (1)

9-тТ Та - 232 t- (140 - 232)Ц- 297,3 °С

ig

1А

12

5

0

5

0

5

0

5

Температура адгезионного контакта сравнительно высокая, а следовательно, па- яемость низкая.

Определяют температуру пайки с использованием Флюса, . В качестве флюса использовали флюс-спиртовой раствор олеиновой кислоты (60%). Испытания проводили в той же последовательности, описанной а примере 1, но перед нанесением капли расплава на жесть наносили флюс. Определении показали следующие значения Тафл - 232, 250,4. 276, 290°С. Большой разбег данных объясняется нестабильностью действия этого фактора (фпюса) з условиях испытания.

Среднее значение Тафл 273,5°С. Преобразуя формулу (3), определяют значение поправочного коэффициента К:

т фЛт

I аI пл

К

273,5 - 232

г- - и.оо/

Та-Тпл297-232

-0,64

Большое значение коэффициента К также свидетельствует о низкой паяемости жести.

Пример 3. Установка с трубкой, имеющей щелевидное выходное отверстие размером 3 х 35 мм, толщина стенки выходного отверстия 2 мм, радиус проточки- 1,2 мм. Жесть электролитически луженая. Припой ПОС-40 эвтектический сплаа с температурой солидуса 223°С и ликвидуса 183°С.

Индикаторы наносили в виде .параллельных линий ширинок 2-3 мм. направлем- ных поперек оси щели s месте предполагаемого получения капли.

Индикаторы: ТИ Б-140 и карандаш 240 (как с наиболее близкой температурой к темсредняя равна

пературе.плавления припоя из имеющихся в на/тичии) - это ТПл 240°С.

Измерения: U 12мм; Lnp240-9 мм; L140 28 мм. Определяем i Ta по формуле (2):

Та 240 + (140 - 240) Ид 224 °С

Та практически совпадает с температурой солидуса. Припой распространяется по белой жести пока не начнется выпадение из сплава твердой фазы свинца. Сопротивления пайке, т.е. температурного интервала между температурой ликвидуса и Та практически нет. Паяемость жести хорошая. Испытания с флюсом показали, что равна 223, 225, 224, 223°С. Тафл 224,3°С.

Значение коэффициента К в формуле (3) близко к нулю, т.е. Тафл-Тплликвидус. При хорошей паяемости жести, т.е. почти предельной ее физической паяемости, флюс не вносит дополнительного улучшения паяемости. Его доля здесь сводится к уменьшению окисления зоны пайки.

Пример 4. Паяемость жести из стали 08 кя толщиной 0,22 мм. Трубка с круглым отверстием диаметром 4 мм, припой - чистое олово, индикаторы: термокарандаш - 240 и ТИБ-140. Температура олова в трубке 340°С. Флюс-20%-ный раствор хлористого цинка. Время контакта 2-3 с.

Измерения: диаметр основания капли 8,5 мм; диаметр зоны индикации 240°С - 9 мм; диаметр зоны индикации 140°С - 19 мм.

Ґ о

Та 240 + (140 - 240) 242 °С

-г

Температура пайки стали на 10°С больше температуры плавления олова (232°С). Паяемость стали хорошая.

Предлагаемый способ позволяет повысить точность определения температуры адгезионного контакта припоя с паяемым материалом и делает возможным использование жести с пониженной паяемостью за счет корректировки температуры пайки.

Формула изобретения

Способ определения температуры адгезионного контакта припоя с паяемым материалом, включающий нанесение через обогреваемую трубку припоя в жидком состоянии на нижнюю сторону холодной пластины, выдержку, определение диаметра

основания застываемой капли припоя и сравнение полученных результатов с эталоном, отличающийся тем, что, с целью повышения точности определения температуры адгезионного контакта припоя с паяемым материалом, предварительно на верхней стороне листового материала над местом нанесения припоя размещают термоиндикаторные краски, одна из которых реагирует на температуру, соответствующую температуре плавления припоя, другая - на температуру, соответствующую 0,5-0,8 от температуры плавления припоя, и по взаимному положению изменения индикации красок и основания застывшей капли

припоя определяют температуру адгезионного контакта пайки из выражений

lqP() 19 D (Тпл)

Та1 Тпл + (То.5-0.8 - Тпл)

, D ( Т 0.5 - 0 8 ) 9О(Тпл)

Та ТПл+СТо.Н),е -T™aL(To.5-o.e) где Тпл - температура, близкая или равная температуре плавления припоя;

То.5-0.8 - температура, равная 0,5-0,8 Тпл;

Т31,2 - температура адгезионного контакта припоя с листовым материалом, опре- деляемая с использованием трубок с круглым или щелевым отверстием;

Oral - диаметр основания застывшей капли припоя при использовании трубки с круглым выходным отверстием; Оггпл диаметры индикации красок на температуру Тпл;

Dpro,5 - о.в) диаметр индикации красок на температуру То,5-о,в;

Uta- размер основания застывшей кап- и припоя при использовании трубки с щелевым выходным отверстием;

ЦТпл/- расстояния границ индикации на температуру Тпл и То,5-о,8 при использовании щелевого отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения паяемости листового материала | 1987 |

|

SU1496938A1 |

| ПРИПОЙ ДЛЯ МЯГКОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2010 |

|

RU2451587C1 |

| Смесевой порошковый припой для пайки алюминия и сплавов на его основе | 2021 |

|

RU2779439C1 |

| Припой для пайки чугуна | 1987 |

|

SU1461609A1 |

| ФЛЮС ДЛЯ ПАЙКИ ОСОБОЛЕГКОПЛАВКИМИ ПРИПОЯМИ | 2012 |

|

RU2488472C1 |

| Флюс для пайки и лужения узлов и деталей радиоэлектронной аппаратуры | 1987 |

|

SU1407732A1 |

| СПОСОБ ПАЙКИ ТЕПЛООБМЕННИКА | 2013 |

|

RU2569856C2 |

| Флюс для пайки и лужения алюминия и его сплавов | 1987 |

|

SU1426732A1 |

| Способ пайки алюминия и его сплавов | 1985 |

|

SU1269931A1 |

| Флюс для пайки | 1983 |

|

SU1127729A1 |

Изобретение относится к пайке, в частности к определению паяемости листового материала, и можкт быть использовано для контроля качества белой жести по паяемости. Цель изобретения - повышение точности определения температуры адгезионного контакта припоя с паяемым материалом. При испытаниях на паяемость перед нанесением припоя на нижнюю часть пластины из листового материала на верхнюю его часть наносят термоиндикаторные краски, одна из которых реагирует на температуру плавления припоя, другая - на температуру, равную 0,5...0,8 температуры плавления припоя, и по взаимному положению изменения индикации краски и основания застывшей капли припоя определяют температуру пайки, где при совпадении границы изменения индикации краски с основанием застывшей капли припоя температуру адгезионного контакта принимают равной температуре плавления припоя, а при превышении границ изменения индикации над размером основания за- стывшей капл и припоя температуру адгезионного контакта определяют из математической зависимости. Способ позволяет использовать жесть с пониженной лаяемо- стью за счет корректировки температуры пайки. 5 ил. 1 табл.

Фиг

Фаг.2

Фиг.3

Фиг. Ц

| Способ определения паяемости листового материала | 1987 |

|

SU1496938A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1991-05-15—Публикация

1988-10-28—Подача