Изобретение относится к области материаловедения и может быть использовано при оценке влияния структуры алюминиевых сплавов на аналитический сигнал при проведении оптического эмиссионного спектрального анализа элементного состава.

В области материаловедения известно, что свойства веществ и различных материалов зависят от химического состава и от структуры. Структура на различных уровнях (макроструктура, микроструктура, субструктура) характеризуется компонентами структуры, их взаимным расположением и характером связи. При равенстве структур и равном химическом составе набор технологических и эксплуатационных свойств материала будет одинаковым. При одинаковом химическом составе различия в свойствах материалов определяются различием их структур, изменение которых происходит за счет изменения энергосодержания системы. При изменении химического состава структура материала никогда не будет равна исходной и, как следствие, обязательно изменится набор свойств.

Для оценки свойств анализируемого объекта следует учитывать все структурные параметры, в том числе и на уровне межатомного взаимодействия, поскольку свойства всех материалов и, соответственно, их структура являются функцией химического состава и внутренней энергии системы.

Известен способ анализа фазового состава порошковой пробы минерала, осуществляемый для оценки технологических свойств минерального сырья, в котором отбирают исследуемую и эталонную пробы, возбуждают эмиссионные спектры и путем сравнения интенсивностей спектральных линий, обнаруженных в спектрах проб, с учетом удельного веса и размера частиц оценивают содержание анализируемых минералов в пробе (RU 2056627, 27.03.1996).

Известен способ контроля состояния вещества, в котором для диагностирования этапов формирования кристаллической решетки в аморфном веществе определяются параметры электронно-колебательных спектров примесных центров, наблюдают изменение относительной интенсивности спектра и выносят суждение о возникновении зародышей кристаллической фазы по появлению бесфононных линий, по появлению фононного крыла с энергией 1-10 см-1 - о развитии ближнего порядка структуры новой фазы, по появлению фононного крыла с энергией 10-100 см-1 - о наличии второй координационной сферы, по появлению фононового крыла с энергией более 100 см-1 - о формировании дальнего порядка кристаллической фазы (RU 2178165, 10.02.2002).

Однако описанные выше способы не могут быть применены для характеристики структуры алюминиевых сплавов и оценки ее влияния на аналитический сигнал.

Известно использование атомно-эмиссионого спектрального анализа на различных этапах производства алюминия, в том числе при анализе полученного первичного алюминия и его сплавов (А.В.Книжник и др. «Перспективы использования атомно-эмиссионной спектроскопии в алюминиевой промышленности». Цветные металлы, 2006, №11, стр.37-39).

Известен способ определения содержания массовых долей элементов в материалах и сплавах путем эмиссионного спектрального анализа, в котором производится возбуждение излучения образца в низкотемпературной плазме, регистрация эмиссионного спектра образца, измерение интенсивности аналитической линии элемента и линии сравнения, расчет содержания искомого элемента в пробе по физической модели, содержащей выражения для параметров, характеризующих устойчивое состояние низкотемпературной плазмы в стандартном образце по отношению к пробе и способность к излучению низкотемпературной плазмы относительно стандартного образца по каждому элементу (RU 2314516, 10.01.2008).

Известный способ позволяет осуществить элементный анализ с высокой точностью и достоверностью, но он не дает сведений о состоянии структуры исследуемого алюминиевого сплава.

Структурные изменения алюминиевого сплава, например, характеризующие его сверхпластичность, обычно регистрируют путем проведения электронно-микроскопических аналитических исследований структуры контрольного образца (см., например, В.Н.Перевезенцев и др. «Высокоскоростная сверхпластичность нанокристаллического алюминиевого сплава 1570», Письма в ЖТХ, 2007, том 33, вып.15, стр.40-46).

Однако известным способом могут быть оценены изменения структуры алюминиевого сплава только на микроуровне, но не на уровне субструктуры.

Задачей настоящего изобретения является разработка способа контроля структуры алюминиевого сплава, который позволяет учитывать влияние структуры алюминиевого сплава на аналитический сигнал при использовании эмиссионно-спектрального метода анализа.

Поставленная задача решается описываемым способом контроля структуры алюминиевого сплава, согласно которому осуществляют элементный анализ состава контрольного образца эмиссионно-спектральным методом, производят термообработку образца в течение 2-24 часов при температуре, равной 80-95% от температуры плавления данного образца, предварительно определенной по дериватограмме, затем образец охлаждают на воздухе до комнатной температуры, осуществляют повторный элементный анализ эмиссионно-спектральным методом, производят сравнение значений содержания каждого элемента сплава в исходном образце с соответствующим значением содержания того же элемента в образце после термообработки, и при расхождении сравниваемых значений делают вывод о наличии структурной перестройки в исследуемом образце сплава с выявлением элементов, обеспечивающих упомянутую структурную перестройку.

При осуществлении заявленного способа для подтверждения неизменности истинного химического состава образцов до и после термообработки дополнительно осуществляют контроль элементного состава образцов методом химического анализа.

При проведении эмиссионно-спектрального анализа выбирают обычно используемые спектральные линии от 190 нм до 550 нм в видимой и ультрафиолетовой области спектра.

Использования заявленного способа с получением технического результата основано на следующем.

В реальных условиях эмиссионного анализа зависимость между интенсивностью линий и концентрацией может часто нарушаться из-за различных побочных эффектов как оптической, так и физико-химической природы (см., например, А.Н.Путьмаков «Об ошибках в практике атомно-эмиссионного спектрального анализа». Материалы 7-го международного симпозиума «Применение анализаторов МАЭС в промышленности», Новосибирск, 15-18 августа 2006 г.). Поэтому решающее влияние на точность и достоверность результатов анализа имеет выбор условий атомизации и измерения аналитического сигнала, включая градуировку по образцам сравнения.

Сущность изобретения заключается в том, что, имея равные условия возбуждения и градуировки и анализируя образцы одного и того же химического состава, изменив только их структурные соотношения путем описанной выше термообработки, исследователь получает статистически различимые аналитические сигналы с обеспечением возможности их интерпретации.

Ниже приведен пример конкретного выполнения изобретения.

Берут пробу алюминиевого сплава марки Д16П в виде части прутка ⌀25 мм. Пруток получен обработкой заготовки в виде слитка, подвергнутого прессованию при 460°С и давлению до 100 атм. Полученный пруток подвергся закалке: нагреву ~490°С и охлаждению водой.

От прутка нарезают 6 образцов в виде цилиндриков высотой ~25 мм. Торцы цилидриков обрабатывают на токарном станке для получения плоских поверхностей. Все восемь образцов подвергают атомно-эмиссионному спектральному анализу на приборе AtomComp 81 с возбуждением высоковольтной искрой.

AtomComp 81 (производство компании Thermo Jarrel AshCorp) является эмиссионным спектрометром прямого считывания, использующим в качестве источника высоковольтную искру. Прибор оснащен оптической системой Пашена Рунге с фокусным расстоянием 0,75 м. Источник выполняет две функции: а) превращает образец в пар, состоящий преимущественно из свободных атомов и ионов; б) заставляет испускать этот пар свет, характеризующий тип и количество атомов, из которых состоит пар.

Для получения аналитического сигнала используют диапазон спектра от 190 до 550 нм.

Полученные данные химического состава в пределах погрешности метода дают одинаковые результаты для всех образцов по всем химическим элементам сплава Д16П.

Химический состав алюминиевого сплава Д16П: Cu 3.9÷4.4; Mg 1.2÷1.5; Mn 0.3÷0.7; Fe 0.3; Si 0.2; Zn 0.1; Ti 0.1.

По дериватограмме определяют температуру плавления сплава.

Произвольным образом из 6 образцов отбирают три и подвергают их термообработке при температуре 500°С, которая находится внутри заявленного интервала, составляющего 80-95% от температуры плавления сплава. Длительность термообработки составляет 4 часа. Производят охлаждение образцов на воздухе до нормальной (комнатной) температуры.

Торцевые поверхности всех образцов (повергшихся термообработке и без термообработки) затачивают на токарном станке и снова подвергают атомно-эмиссионному спектральному анализу на приборе AtomComp 81, причем замеры делают в последовательности термообработанный - не термообработанный - термообработанный - не термообработанный для исключения сомнений в тренде.

Полученные значения по всем химическим элементам разбивают на две группы: термообработанные и не термообработанные.

Каждую пару групп цифр для каждого химического элемента обрабатывают математически методом сравнения средних в дисперсионном анализе и, используя критерий Фишера, делают заключение о том, какие химические элементы в данном сплаве изменили свое взаимодействие с алюминиевой матрицей.

Таким образом, характеризуют изменения в структуре данного сплава и делают вывод, за счет каких химических элементов произошли изменения в структуре сплава.

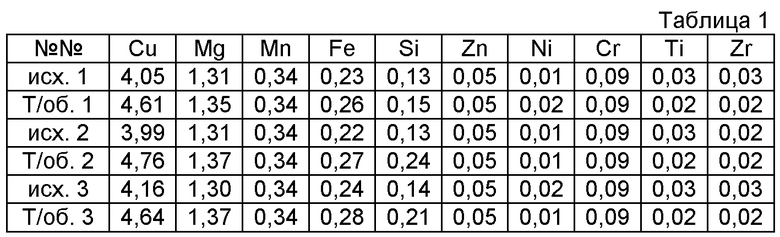

В таблице 1 представлены результаты измерений исследуемых образцов: термообработанных и без термообработки (исх.).

Даже без математической обработки полученных данных из таблицы видно, что медь в результате увеличила свое значение, так же как магний, железо и кремний, а титан и цирконий уменьшили значения; для марганца, цинка и хрома значения остались без изменений.

Дополнительно проведен контроль элементного состава образцов путем мокрого химического анализа, который показал неизменность химического состава сплава до термообработки и после термообработки сплава.

Аналогичные исследования проведены при разных условиях термообработки при температуре, равной от 80 до 95% от температуры плавления образца в течение времени от 2 до 24 часов.

Установлено, что варьируя температурой и временем термообработки, можно выявить последовательность движения определенных химических элементов и объяснить перестройку структуры алюминиевого сплава.

Информацию, полученную заявленным способом, можно использовать для контроля состояния алюминиевого сплава при диагностике его качества. Способ обеспечивает высокую точность и информативность контроля не только для элементного состава сплава, но и для его структуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СТРУКТУРЫ НИКЕЛЕВОГО СПЛАВА | 2015 |

|

RU2581077C1 |

| СПОСОБ КОНТРОЛЯ СТРУКТУРЫ МАГНИЕВОГО СПЛАВА | 2014 |

|

RU2558632C1 |

| СПОСОБ КОНТРОЛЯ СТРУКТУРЫ СТАЛИ | 2013 |

|

RU2518292C1 |

| СПОСОБ КОНТРОЛЯ СТРУКТУРЫ ЛАТУНИ | 2013 |

|

RU2531339C1 |

| СПОСОБ КОНТРОЛЯ СТРУКТУРЫ ТИТАНОВОГО СПЛАВА | 2012 |

|

RU2486494C1 |

| Способ контроля выработочных свойств стеклошариков для производства стекловолокна | 1987 |

|

SU1617327A1 |

| СПОСОБ ЛАЗЕРНО-ИСКРОВОГО ЭМИССИОННОГО ОПРЕДЕЛЕНИЯ БЕРИЛЛИЯ В МЕТАЛЛИЧЕСКИХ СПЛАВАХ И ПОРОШКАХ | 2015 |

|

RU2583858C1 |

| СПОСОБ СПЕКТРАЛЬНОГО АНАЛИЗА ЭЛЕМЕНТНОГО СОСТАВА ВЕЩЕСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2007703C1 |

| СПОСОБ ИНТЕГРАЛЬНО-СЦИНТИЛЛЯЦИОННОГО ЭМИССИОННОГО АНАЛИЗА С ИСПАРЕНИЕМ ВЕЩЕСТВА ИЗ КРАТЕРА ЭЛЕКТРОДА ДУГОВОГО РАЗРЯДА | 2008 |

|

RU2368890C1 |

| СПОСОБ ИНТЕГРАЛЬНО-СЦИНТИЛЛЯЦИОННОГО ЭЛЕМЕНТНО-ФАЗОВОГО ИССЛЕДОВАНИЯ ВЕЩЕСТВА С ФРАКЦИОННЫМ ИСПАРЕНИЕМ ЕГО В ПЛАЗМУ | 2011 |

|

RU2467311C1 |

Изобретение относится к области материаловедения. Предложен способ контроля структуры алюминиевого сплава, включающий элементный анализ состава контрольного образца эмиссионно-спектральным методом, термообработку образца в течение 2-24 часов при температуре, равной 80-95% от температуры плавления данного образца, охлаждение на воздухе до комнатной температуры, повторный элементный анализ эмиссионно-спектральным методом, сравнение значений содержания каждого элемента сплава в исходном образце с соответствующим значением содержания того же элемента в образце после термообработки, анализ сравниваемых значений, по которому делают вывод о структурной перестройке в исследуемом образце сплава с выявлением элементов, обеспечивающих упомянутую структурную перестройку. Изобретение обеспечивает возможность контроля структуры алюминиевых сплавов путем эмиссионно-спектрального метода анализа. 3 з.п. ф-лы, 1 табл.

1. Способ контроля структуры алюминиевого сплава, включающий проведение аналитических исследований контрольного образца, отличающийся тем, что осуществляют элементный анализ состава контрольного образца эмиссионно-спектральным методом, производят термообработку образца в течение 2-24 ч, при температуре, равной 80-95% от температуры плавления данного образца, затем образец охлаждают на воздухе до комнатной температуры, осуществляют повторный элементный анализ эмиссионно-спектральным методом, производят сравнение значений содержания каждого элемента сплава в исходном образце с соответствующим значением содержания того же элемента в образце после термообработки и при расхождении сравниваемых значений делают вывод о наличии структурной перестройки в исследуемом образце сплава с выявлением элементов, обеспечивающих упомянутую структурную перестройку.

2. Способ по п.1, отличающийся тем, что температуру плавления образца предварительно определяют по дериватограмме.

3. Способ по п.1, отличающийся тем, что дополнительно осуществляют контроль истинного элементного состава образца методом химического анализа.

4. Способ по п.1, отличающийся тем, что при проведении эмиссионно-спектрального анализа выбирают спектральные линии от 190 до 550 нм в видимой и ультрафиолетовой областях спектра.

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ МАССОВЫХ ДОЛЕЙ ЭЛЕМЕНТОВ В МАТЕРИАЛАХ И СПЛАВАХ | 2005 |

|

RU2314516C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЭТАПОВ ФОРМИРОВАНИЯ КРИСТАЛЛИЧЕСКОЙ РЕШЕТКИ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОННО-КОЛЕБАТЕЛЬНЫХ СПЕКТРОВ | 2000 |

|

RU2178165C1 |

| СПОСОБ ФОТОМЕТРИЧЕСКОЙ ДИАГНОСТИКИ СТРУКТУРНОГО СОСТОЯНИЯ МАТЕРИАЛОВ ПО ДАННЫМ АНАЛИЗА ЦИФРОВОГО КОДИРОВАННОГО ИЗОБРАЖЕНИЯ ИХ ПОВЕРХНОСТИ | 2008 |

|

RU2387974C2 |

| СПОСОБ ИССЛЕДОВАНИЯ СТРУКТУРЫ ДИНАМИЧЕСКИ ДЕФОРМИРОВАННЫХ МЕТАЛЛОВ | 1993 |

|

RU2080587C1 |

Авторы

Даты

2012-02-10—Публикация

2010-11-01—Подача