Способ относится к области получения высокооктановых компонентов бензинов для двигателей внутреннего сгорания.

Более конкретно способ относится к области получения высокооктановых смесей, содержащих как минимум димеры и/или тримеры нетретичных алкенов C3-C6, из углеводородных смесей, содержащих как минимум нетретичные алкены C3-C6.

Известен способ получения димеров и олигомеров нетретичных алкенов путем контактирования углеводородных смесей при повышенной температуре с жидкими минеральными кислотами, в частности с жидкой фосфорной кислотой [Пат. US N 3887634, 03.06.1975] . Существенным недостатком способа является высокая коррозионная агрессивность реакционной среды.

Известен также способ получения димеров и олигомеров алкенов путем контактирования содержащих алкены углеводородных смесей с кислыми гетерогенными катализаторами типа "фосфорная кислота на силикагеле" и "фосфорная кислота на кизельгуре" [Пат. US N 2824149, 18.02.1958]

3. Недостатком способа является необходимость поддержания в реакционной зоне весьма высокой температуры - от 350 до 600oF (т.е. 162-301oC) и частичном уносе фосфорной кислоты с поверхности катализатора, что ведет к проявлению коррозионной агрессивности реакционной среды, а также к падению активности катализатора и необходимости его регенерации.

Общим недостатком указанных способов является то, что при наличии в исходной углеводородной смеси трет-алкенов (изобутена, изопентенов и т.п.), последние в условиях, необходимых для димеризации нетретичных алкенов, превращаются преимущественно не в димеры, а в олигомеры и полимеры.

Наиболее близок к предлагаемому нами изобретению способ по патентной заявке [Пат. заявка RU N 94012425, 20.12. 1995, Бюлл. изобр. N 15]. Согласно ему, высокооктановую смесь, содержащую преимущественно димеры и олигомеры нетретичных алкенов, получают из углеводородной смеси, содержащей алкены с преобладанием нетретичных алкенов, путем ее контактирования с гетерогенным кислым катализатором "фосфорная кислота на носителе" при температуре 150-230oC с последующей отгонкой непрореагировавших углеводородов, причем, если исходная углеводородная смесь содержит значительное количество третичных алкенов, ее предварительно подвергают контактированию со спиртом (метанолом) в присутствии кислого катализатора и на стадию получения димеров и олигомеров направляют отгоняемую от образовавшихся метил-трет-алкиловых эфиров смесь непрореагировавших углеводородов и метанола.

Недостатком способа является высокая температура на стадии получения димеров и олигомеров, частичный унос фосфорной кислоты с твердого носителя (т. к. она с ним химически не связана) и сопряженные с этим проблемы коррозионной агрессивности, потери активности и рекуперации катализатора. При наличии значительного количества трет-алкенов в исходной смеси способ требует их обязательного предварительного превращения в метил-трет-алкиловые эфиры путем взаимодействия с метанолом, что существенно ограничивает сферу его использования.

Недостатком способа является также подача на стадии димеризации и олигомеризации смеси, содержащей метанол, т.к. в условиях высоких температур происходит превращение метанола в диметиловый эфир, отделение которого от углеводородов C3-C4 затруднительно, что отрицательно сказывается на возможности их дальнейшей переработки.

Нами предлагается способ получения продуктов димеризации и олигомеризации или смесей, содержащих как минимум димеры и/или тримеры нетретичных алкенов C3-C6 или/и продукты их гидрирования, из углеводородных смесей, содержащих как минимум нетретичные алкены C3-C6, путем их жидкофазного контактирования в одной или нескольких реакционных зонах с гетерогенным (и) кислым (и) катализатором (ами) с возможной последующей отгонкой непрореагировавших углеводородов, отличающийся тем, что в зоне образования димеров и/или содимеров, и/или тримеров нетретичных алкенов C3-C6 используют сульфоионитный катализатор и поддерживают температуру 80-135o, предпочтительно 90-115o.

Как вариант предлагается способ, отличающийся тем, что используют исходную углеводородную смесь, содержащую более 15% пропена, и после отгонки как минимум непрореагировавших углеводородов С3, получают продукт, содержащий димеры и тримеры пропена.

Как вариант предлагается также способ, отличающийся тем, что используют исходную углеводородную смесь, содержащую как минимум третичные и нетретичные алкены, и контактирование с катализатором (ами) осуществляют как минимум в двух реакционных зонах, в первой из которых осуществляют при температуре 30-80o преимущественно синтез димеров и тримеров третичных алкенов, отгоняемые от них углеводороды направляют во вторую реакционную зону и в ней при температуре 80-135o, предпочтительно 90-115o, осуществляют преимущественно синтез димеров, содимеров и тримеров из нетретичных алкенов.

Предлагается также способ, отличающийся тем, что в первую реакционную зону подают нетретичный (ые) спирт (ы) C1-C4 в количестве ниже стехиометрического по отношению к третичным алкенам, отгоняют как минимум большую часть непрореагировавших углеводородов C3-C4 как минимум от большей части образовавшихся димеров, содимеров и тримеров, после чего и возможно после отгонки спирта (ов) во второй реакционной зоне осуществляют преимущественно синтез димеров, содимеров и тримеров из нетретичных алкенов.

Предлагается также способ, отличающийся тем, что поток, отогнанный как минимум от большей части продуктов, образующихся в первой реакционной зоне, подвергают во второй реакционной зоне контактированию с катализатором совместно с продуктами, образующимися в третьей реакционной зоне, в которой контактирование с катализатором потока, отогнанного как минимум от большей части продуктов второй зоны, осуществляют при температуре на 20-90o большей, чем в первой реакционной зоне.

Предлагается также способ, отличающийся тем, что поток(и), содержащий(е) димеры, содимеры и тримеры, отогнанный как минимум от большей части углеводородов C3 и C4, подвергают контактированию с катализатором в присутствии спирта (ов) предпочтительно с последующей отгонкой низшего (их) спирта (ов) из образующейся высокооктановой смеси.

Предлагается также способ, отличающийся тем, что поток(и), содержащий (е) димеры, содимеры и тримеры и возможно алкил-трет-алкиловые эфиры, подвергают гидрированию в присутствии катализатора, предпочтительно содержащего палладий или/и платину, или/и никель.

Термин "нетретичные алкены" понимается здесь как алкены, не имеющие кратной связи при углеродном атоме в точке разветвления углеродного скелета, т. е. у углеродного связанного с тремя другими углеродными атомами (например, пропен, 1-бутен, 2- бутены, 1- и 2-пентены, 3-метил-1-бутен и т.п.). Термин "третичные алкены" понимается как алкены, имеющие указанную кратную связь (изобутен, 1-метил-2-бутен, 2-метил-2-бутен и т.п.).

В качестве катализатора могут использоваться сульфокатионитные катализаторы различного типа (как мелкозернистые, так и формованные с инертным наполнителем), обладающие достаточной кислотной активностью и стабильностью в условиях указанных температур. В частности, возможно использование известных промышленных сульфокатионитных катализаторов Амберлист-15, Амберлист-35, КУ-23, Пуролит, КИФ, КУ-2ФПП. Возможно использование различных катализаторов в разных реакционных зонах, например формованных катализаторов КИФ или КУ-2ФПП в реакционно- ректификационном аппарате и мелкозернистых катализаторов Амберлист или КУ-23 в проточной реакционной зоне и боковой реакционной секции и т.п.

Реакционные зоны могут быть реализованы как в форме отдельных аппаратов, так и объединением двух или нескольких реакционных зон в одном аппарате и/или путем объединения их с зонами разделения, например в виде реакционно-ректификационного аппарата или агрегата.

В реакционных зонах (секциях) может быть использован любой подходящий способ удаления реакционной теплоты, а также рециркуляции потоков, например удаление теплоты через стенки трубок, промежуточное охлаждение потока между частями первой зоны, охлаждение и частичная рециркуляция части выходящего потока на вход в реакционную зону, частичное испарение реакционной смеси, охлаждение и рециркуляция испаренной части реакционной массы,

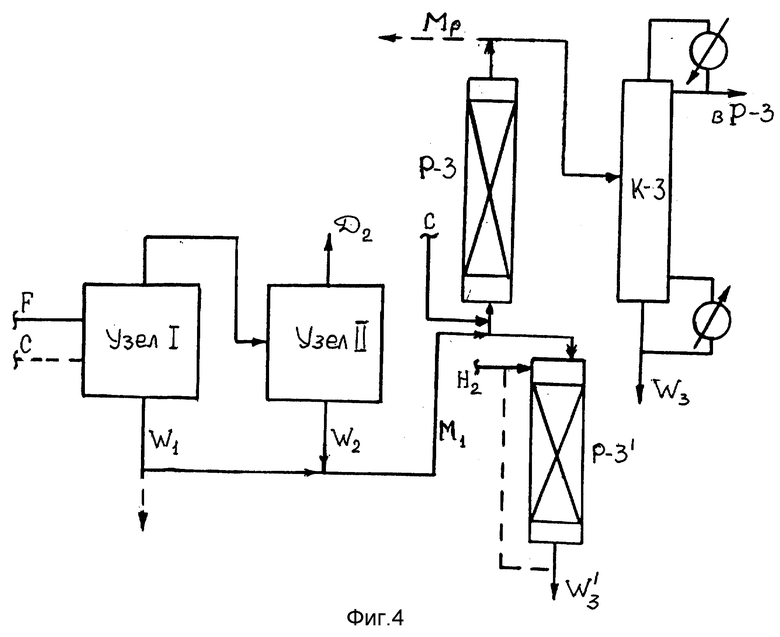

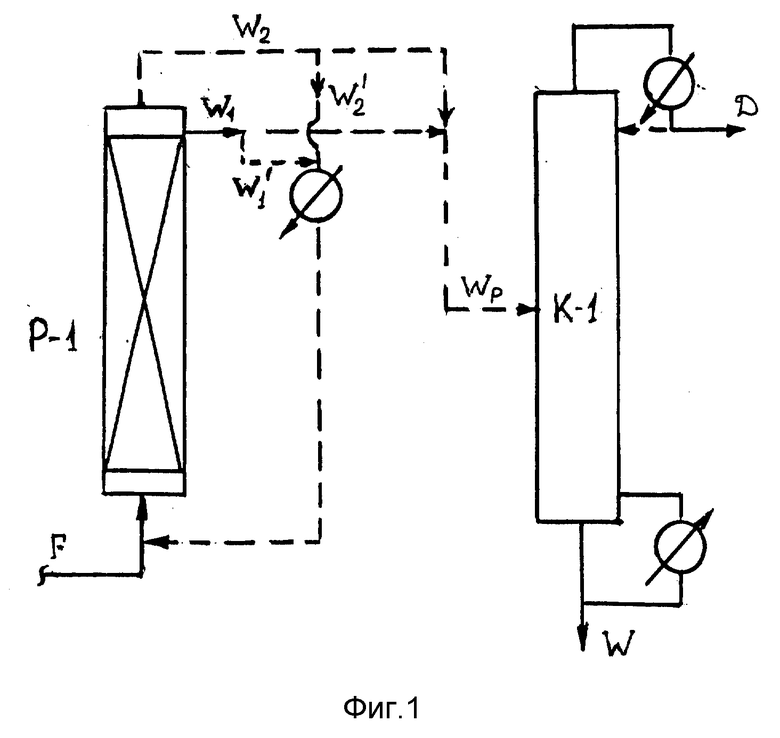

На фиг. 1-4 изображены технологические схемы, иллюстрирующие осуществление предлагаемого способа.

Согласно фиг. 1, исходную углеводородную смесь F подают в проточный реактор P-1, содержащий сульфоионитный катализатор. Из P-1 выводят жидкую смесь образовавшихся димеров, содимеров и олигомеров с непрореагировавшими углеводородами (поток W1). Для удаления реакционной теплоты часть W1 выводимого жидкого потока после охлаждения может быть направлена в рецикл на вход в P-1.

Для удаления реакционной теплоты может быть также использовано испарение части реакционной массы с выводом парового потока W2 сверху реактора P-1. Как минимум часть W2 указанного парового потока конденсируют и направляют в рецикл на вход в P-1.

Не подвергаемая рециркуляции в P-1 часть жидкого потока W1 и, возможно, не подвергаемая рециркуляции в P-1 часть парового потока W2 может (могут) быть направлена (ы) (поток Wp) в колонну K-1, где происходит отгонка как минимум части непрореагировавших исходных, углеводородов (поток D) и из куба выводится поток W, содержащий образовавшиеся димеры, содимеры и олигомеры.

Поскольку вывод парового потока W2, рециркуляция потоков W1, W2 на вход в реактор P-1 и отгонка углеводородов в колонне K-1 не во всех случаях необходимы, соответствующие потоки на фиг. 1 показаны пунктиром.

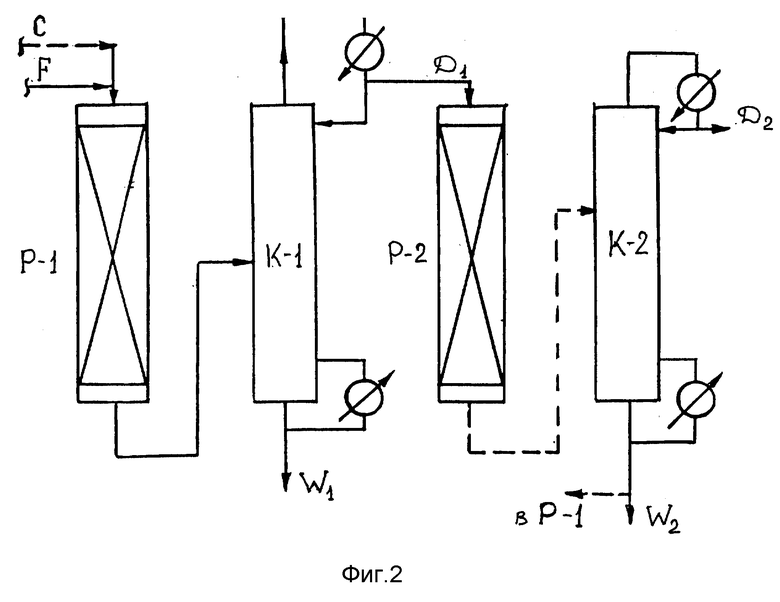

Согласно фиг.2 углеводородную смесь F и, возможно, спирт (ы) "C" подают в реактор P-1 и реакционную смесь из него направляют в отгонный аппарат (или ректификационную колонну) К-1. Из куба аппарата К-1 выводят поток W1, содержащий димеры, содимеры и олигомеры третичных алкенов и, возможно, алкил- трет-алкиловый(е) эфир (ы). Сверху аппарата K-1 выводят поток D1, содержащий преимущественно непрореагировавшие углеводороды, который подают в реактор P-2, а реакционную смесь из него - в отгонный аппарат (или колонну) K-2. Снизу K-2 выводят поток, содержащий преимущественно димеры и олигомеры нетретичных алкенов.

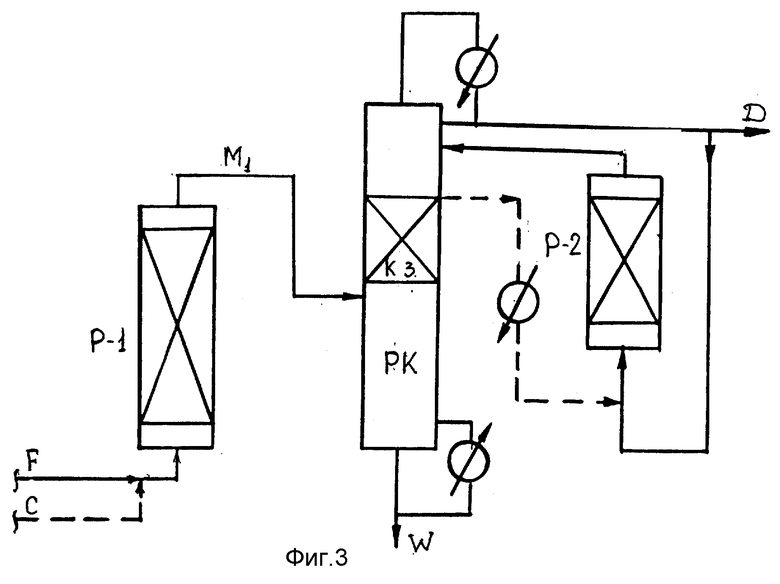

Согласно фиг. 3, углеводородную смесь F и, возможно, спирт (ы) подают в проточный реактор Р-1, из которого реакционную смесь направляют в реакционно-ректификационный аппарат (или агрегат) РК, содержащий каталитическую зону КЗ, расположенную выше (по ходу парового потока) ввода питания. Сверху аппарата РК или/и из промежуточной точки выше указанной каталитической зоны выводят в жидком или паровом (с последующей конденсацией) состоянии поток, направляемый в реактор Р-2, где предпочтительно поддерживают температуру выше, чем в реакторе 1 и каталитической зоне аппарата РК. Реакционную смесь из реактора P-2. возвращают в аппарат РК выше каталитической зоны.

В каталитической зоне аппарата РК происходит взаимодействие димеров, содимеров и тримеров, образовавшихся в P-2 (они преимущественно являются третичными алкенами), с унесенным (и) спиртом (ами) и образуются высококипящие алкил-трет-алкиловые эфиры.

Сверху аппарата РК выводят поток, содержащий преимущественно непрореагировавшие углеводороды и практически не содержащий спирта (ов). Снизу аппарата РК выводят поток, содержащий высокооктановые компоненты.

Согласно фиг. 4, в узле I осуществляют преимущественно синтез димеров, содимеров и тримеров и, возможно, алкил-трет-алкиловых эфиров из третичных алкенов и отгонку непрореагировавших углеводородов от образующихся продуктов. В узле II осуществляют преимущественно синтез димеров, содимеров и тримеров из нетретичных алкенов и отгонку непрореагировавших углеводородов от образующихся продуктов. Кубовые ("тяжелые") продукты узлов I и II (совместный поток "M1") обрабатывают по двум вариантам:

I - путем контактирования с кислым катализатором в присутствии спирта(ов), подаваемого (ых) дополнительно потоком "C", в реакторе P-3 с возможной последующей отгонкой избытка спирта (ов) в аппарате (колонне) K-3 или/и выводом непосредственно реакционной смеси Мp;

II - путем каталитического гидрирования в реакторе P-3, в который подают водород или водородсодержащую газовую смесь.

Указанные на фиг. 1-4 схемы не являются единственно возможными. Могут быть использованы иные технические решения при соблюдении сути изобретения, изложенной в формуле изобретения.

Примеры.

В приводимых примерах использованы (следующие промышленные сульфоионитные катализаторы;

Амберлист-15. Амберлист- 35, Амберлист-36 и КУ-23 - пористые мелкозернистые (0,3-1,2 мм) сульфокатиониты на основе сополимеров стирола (80-92%) и дивинилбензола (8-20%), имеющие статическую обменную емкость СОЕ соответственно 4.7, 5.2, 5.4 и 3.9 мг-эквН+/г сухой массы.

КИФ - формованный в виде пористых цилиндров (высота ≈10 мм, диаметр ≈6 мм) катализатор, получаемый смешением стирол-дивинил- бензольного сополимера с полиэтиленом с последующим экструзионным формованием, сульфированием и промывкой, СОЕ = 3.6 мг-эквН+/г сухой массы.

Примеры 1-6.

В примерах 1-6 изобретение иллюстрируется в применении к переработке различных углеводородных смесей C3, C4 и C3-C4 с использованием схем, показанных на фиг. 1-3. В примере 4 в реактор 1, кроме углеводородной смеси, подавали этанол, в примерах 5 и 6 - метанол.

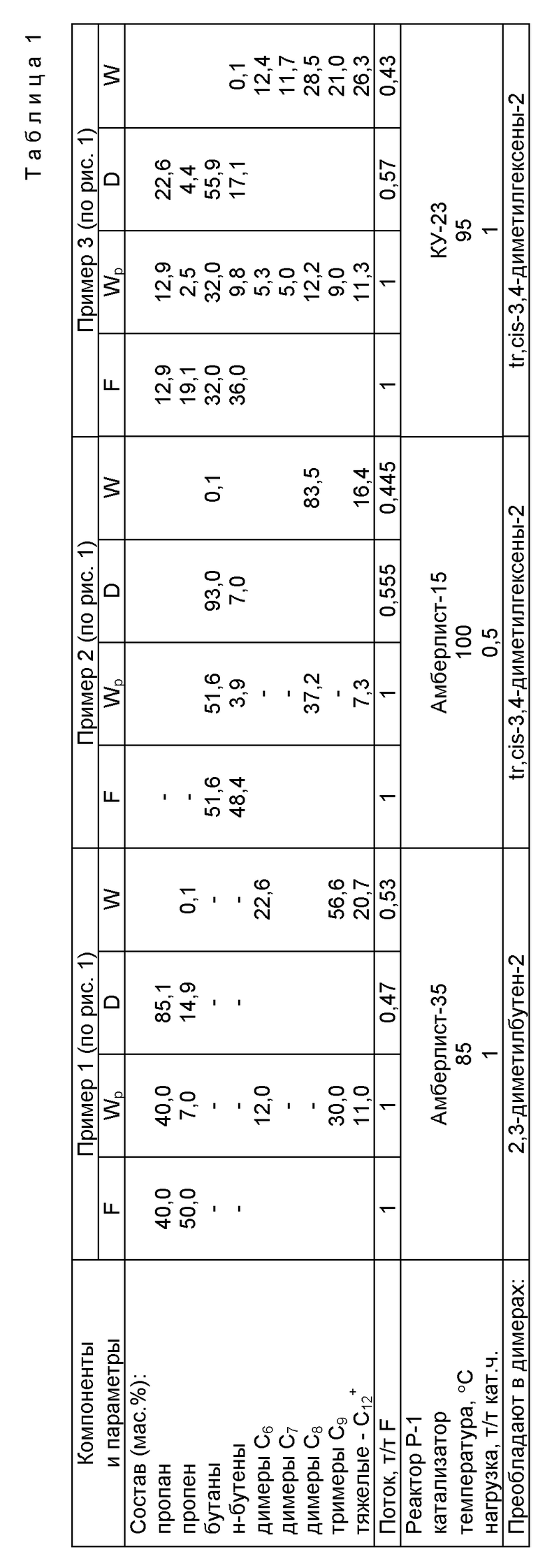

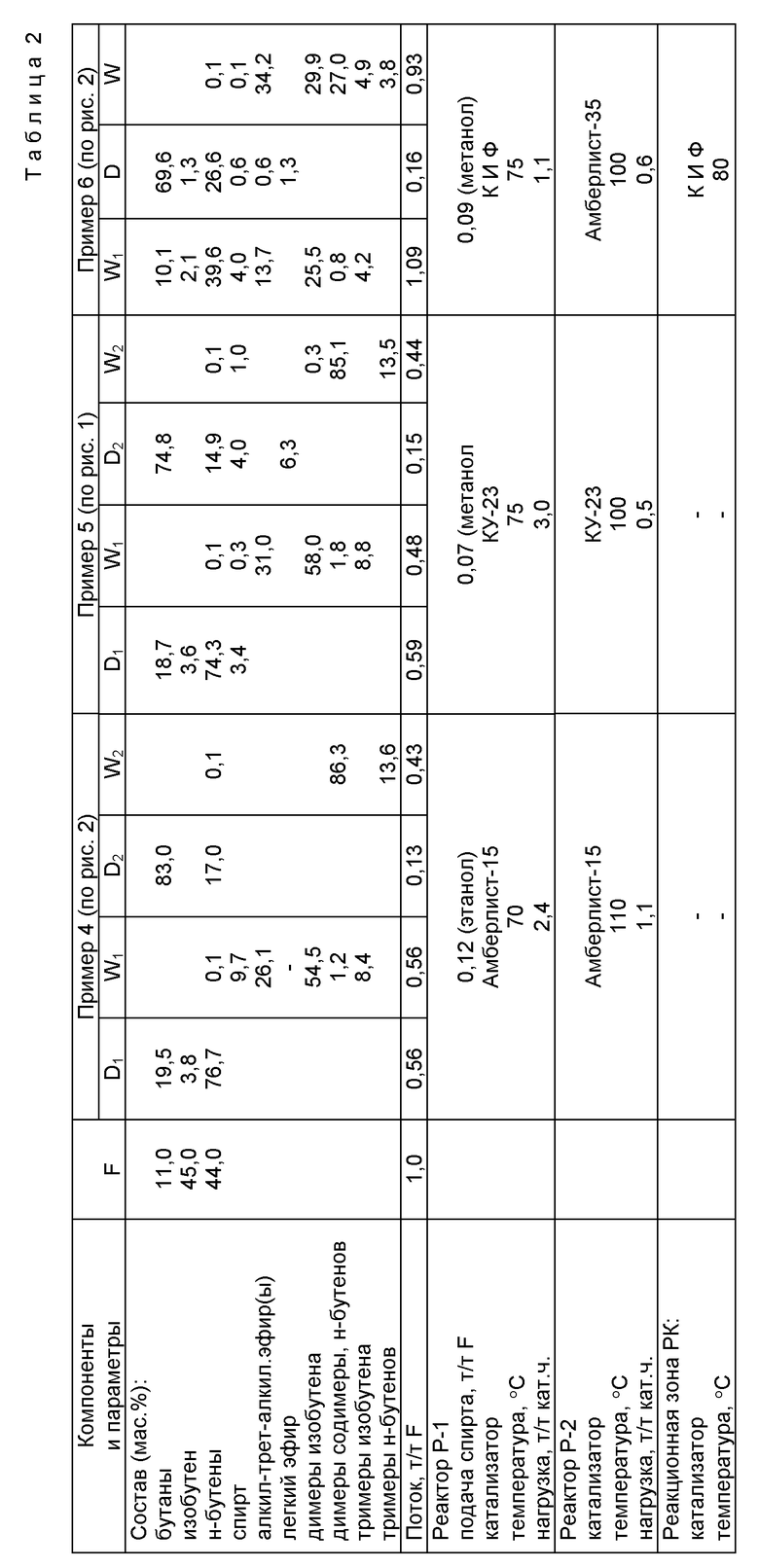

Данные примеров (опытов) приведены в табл. 1 и 2, в конце описания.

Пример 7.

Смесь углеводородов C5, содержащую 60% пентанов и 40% н-пентенов, подвергают переработке согласно фиг. 1. Катализатор Амберлист-35, температура в реакторе 115o, нагрузка 0,5 т/т кат.час.

В результате получается дистиллят, содержащий 96,5% пентанов и 3,5% н-пентенов и кубовый продукт, содержащий 72% димеров, 25% тримеров и 3% тетрамеров.

Пример 8.

Смесь углеводородов С5, содержащую 40% гексанов и 60% н-гексенов, подвергают переработке согласно фиг. 1.

Катализатор - сульфированный поликонденсат фталевого ангидрида, нанесенный на силикагель, имеющий СОЕ = 2.95 мг-эквН+.г. Температура 130o, нагрузка 0,25 т/т кат.час.

В результате получается дистиллят, содержащий 94,9% гексанов и 5,1% н-гексенов, и кубовый продукт, содержащий 66% димеров, 30% тримеров и 4% тетрамеров.

Пример 9.

Переработке в соответствии с фиг. 2 подвергают смесь F, содержащую (мас. /%) бутанов - 13,0; изобутена - 43,0; н-бутенов - 44,0. В реактор P-1 загружен пористый катализатор КУ-23, в реактор P-2 - пористый катализатор Амберлист-36, обладающий повышенной термостойкостью. Температура в P-1 - 60o, в P-2 - 120oC. Нагрузка (т/т кат. час): в P-1 - 1,6; в P-2 - 1,5.

В P-1 осуществляется преимущественно димеризация и тримеризация изобутена. Конверсия изобутена 87%. В качестве дистиллята аппарата K-1 выводят смесь, содержащую 21,2% бутанов, 9,1% изобутена и 69,7% н-бутенов, направляемую в реактор P-2. В качестве кубового продукта получают в количестве 0,39 т/т F смесь, содержащую 57,0% димеров изобутена, 4,9% димеров и содимеров н-бутенов (в т.ч. с изобутеном), 37,9% тримеров изобутена.

В P-2 осуществляют в основном димеризацию, содимеризацию и тримеризацию н-бутенов. Конверсия н-бутенов ≈91%, изобутена -100%. Из аппарата K-2 в качестве дистиллята выводят смесь, содержащую 77,0% бутанов и 22,9% н-бутенов, в качестве кубового продукта получают в количестве 0,44 т/т F смесь, содержащую 58,0% димеров и содимеров н-бутенов, 3,9% димеров изобутена, 37,8% тримеров (преимущественно тримеров н-бутенов).

Пример 10.

Переработка осуществляется в соответствии в фиг. 4 (вариант с P-3 и K-3).

Первоначально переработка смеси, содержащей 40% бутанов, 20% изобутена и 40% н-бутенов, проводят аналогично примеру 5 с использованием широкопористого сульфокатионита. Кубовый продукт W2 подвергается переработке путем контактирования в реакторе P-3 с дополнительным количеством метанола, подаваемым в количестве 80 мас.% от W2, на катализаторе Амберлист-35 при температуре 90o. Затем осуществляется отгонка избыточного метанола из полученной смеси. После отгонки получается продукт, содержащий 20% димеров, 12% тримеров, 65% метил-трет-октиловых эфиров и около 3% других эфиров.

Пример 11.

Переработка осуществляется в соответствии с фиг. 4 (вариант с гидрированием в P-3).

Первоначально переработка проводится как в примере 5. В отличие от примера 10, потоки W1 и W2 объединяются и смесь M1 подвергается гидрированию в присутствии катализатора "палладий на окиси алюминия", содержащего 1,8% палладия, при 120oС и нагрузке 0,6 кг/кг кат.час. Получается продукт, содержащий 40,4% продуктов гидрирования изобутена (преимущественно 2,4,4-триметилпентана), 29,5% продуктов гидрирования димеров н-бутенов (преимущественно 3,4- диметилгексана), 16,2% метил-трет-бутилового эфира, 2,1% димеров изо- и н-бутенов, 9,7% продуктов гидрирования тримеров изо- и н-бутенов, 1,4% негидрированных тримеров, 0,6% метанола и 0,1% н-бутенов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИ- И ТРИМЕРОВ АЛКЕНОВ C - C И/ИЛИ ИХ СМЕСЕЙ СО СПИРТАМИ | 1998 |

|

RU2144018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ И СМЕСЕЙ | 1998 |

|

RU2137807C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ | 2000 |

|

RU2180652C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ ИЛИ ИХ СМЕСЕЙ | 1998 |

|

RU2131866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ АЛКЕНОВ | 2000 |

|

RU2177930C1 |

| СПОСОБ ГИДРАТАЦИИ АЛКЕНОВ | 1998 |

|

RU2141468C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНОВОГО КОНЦЕНТРАТА И ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ | 1998 |

|

RU2132838C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2177933C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2252931C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНА В УГЛЕВОДОРОДНОЙ СМЕСИ | 2004 |

|

RU2271349C1 |

Использование: нефтехимия. Сущность: углеводородные смеси, содержащие как минимум нетретичные алкены С3-С6 подвергают жидкофазному контактированию в одной или нескольких зонах с гетерогенным (и) кислым (и) катализатором (ами). В зоне образования димеров и/или содимеров, и/или тримеров нетретичных алкенов С3-С6 используют сульфоионитный катализатор и поддерживают температуру 80-135°С, предпочтительно 90-115°С. Технический результат: усовершенствование способа за счет устранения коррозионной агрессивности, снижения температуры процесса, упрощение его технологии. 2 табл., 6 з.п.ф-лы, 4 ил.

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-АЛКИЛОВОГО ЭФИРА И КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1994 |

|

RU2078752C1 |

| Способ получения смазочных средств для горячей обработки металлов и их сплавов давлением | 1958 |

|

SU116469A1 |

| EP 0290668 A1, 09.11.88 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1999-09-20—Публикация

1998-02-19—Подача