Изобретение относится к области конструкционных материалов, работающих в условиях высокого теплового нагружения и окислительной среды, и может быть использовано в химической, нефте-химической и химико-металлургической отраслях промышленности, а также в авиатехнике для создания изделий и элементов конструкций, подвергающихся воздействию агрессивных сред, в частности, форсунок, тиглей, деталей тепловых узлов, высокотемпературных турбин и летательных аппаратов, испытывающих значительные механические нагрузки при эксплуатации.

Известен способ изготовления изделий из УККМ, включающий изготовление заготовки из пористого углеграфитового материала и ее силицирование жидкофазным методом путем погружения заготовки в расплав кремния [патент США №4397901, кл. С23 11/08, 1983 г.].

Недостатком способа является его сложность из-за сложного аппаратурного оформления при использовании его для изготовления крупногабаритных изделий.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления изделий из УККМ, включающий изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия на основе композиции из силицирующего агента и временного связующего с последующим силицированием заготовки путем нагрева ее в вакууме до температуры 1800°С, выдержки в течение 1-2 часов при 1800-1850°С и охлаждения. При этом в качестве силицирующего агента в шликерном покрытии используют порошок кремния, а в качестве временного связующего - некоксующееся полимерное связующее, например, водный раствор поливинилового спирта или карбоксиметилцеллюлозы [патент РФ №2084425, кл. С04В 35/52, 1997 г.].

Благодаря упрощению аппаратурного оформления упрощается технология изготовления.

И, тем не менее, он остается еще достаточно сложным применительно к крупногабаритным изделиям из-за необходимости нагрева их с 1300 до 1650°С со скоростью не менее 600 град/час для быстрого перевода расплава кремния в низковязкое состояние. В противном случае (при низкой скорости нагрева) происходит затекание вязкого расплава кремния в поверхностные поры материала заготовки и его науглероживание, что приводит к потере его способности течь при последующем нагреве и, как следствие, - к поверхностному силицированию с образованием наростов на изделие. К увеличению вязкости расплава кремния приводит также его частичная карбидизация из-за взаимодействия с углеродсодержащими реакторными газами.

Задачей изобретения является упрощение способа изготовления крупногабаритных изделий из УККМ с обеспечением высокой чистоты их поверхности и высокой прочности УККМ.

Эта задача решается тем, что в способе изготовления изделий из УККМ, включающем изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия на основе композиции из силицирующего агента и временного связующего с последующим силицированием заготовки путем нагрева ее в вакууме, выдержки в течение 1-2 часов при температуре 1800-1850°С и охлаждения, в соответствии с заявляемым способом в качестве силицирующего агента используют порошок нитрида кремния, а в качестве временного связующего по всей толщине или по крайней мере в наружном слое шликерного покрытия - жидкое стекло или кремнийорганическое силоксановое связующее; при этом силицирование проводят в насыщенных парах кремния при давлении в реакторе не более 35 мм рт.ст. и скорости нагрева в интервале 1350-1650°С не менее 300-350 град/час, а при ненасыщенных парах кремния поверх сформированного шликерного покрытия дополнительно формируют слой шликерного покрытия на основе порошка кремния и жидкого стекла или кремнийорганического силоксанового связующего.

Использование в шликерной композиции в качестве силицирующего агента нитрида кремния в совокупности с проведением силицирования в насыщенных парах кремния при давлении в реакторе не более 35 мм рт.ст. обеспечивает возможность получения из нитрида кремния расплава кремния. Он образуется при разложении нитрида кремния, которое в этих условиях происходит при температуре 1600-1650°С с ~40%-ным выходом от стехиометрического (другими словами: из нитрида кремния образуется 40% расплава и 60% паров кремния).

При давлении в реакторе более 35 мм рт.ст. уменьшается концентрация паров кремния из-за снижения скорости его испарения, а также повышается температура, при которой происходит разложение нитрида кремния.

При ненасыщенном состоянии паров кремния разложение нитрида кремния происходит также с образованием расплава кремния, но в несколько меньшем количестве.

В интервале температур 1600-1650°С расплав кремния имеет приемлемую (не слишком высокую и не низкую) химическую активность, что позволяет исключить карбидизацию углеродных волокон.

В интервале температур 1600-1650°С расплав кремния имеет низкую вязкость.

Поэтому он мог бы пропитать на всю толщину заготовку из пористого углеродного материала; а его избыток - стечь с заготовки. Однако при низкой скорости нагрева, а значит, длительном контакте с углеродсодержащими реакторными газами, нитрид кремния карбидизуется с образованием тугоплавких соединений, а именно: карбида и карбонитрида кремния.

Их наличие в расплаве кремния приводит к увеличению его вязкости и, как следствие, - к поверхностному силицированию с образованием на поверхности заготовки наростов. Проведение процесса силицирования в парах кремния позволяет химически связать по крайней мере часть углеродсодержащих газов. Однако в интервале 1000-1300°С еще мала концентрация паров кремния, а значит, мала эффективность связывания ими углеродсодержащих газов.

Использование в шликерной композиции в качестве временного связующего жидкого стекла или кремнийорганического силоксанового связующего, находящегося по всей толщине или по крайней мере в наружном слое шликерного покрытия, в совокупности с проведением силицирования в насыщенных парах кремния позволяет существенно уменьшить количество контактов углеродсодержащих газов с частицами нитрида кремния.

В интервале 1000-1300°С это достигается за счет того, что частицы нитрида кремния окружены связующим.

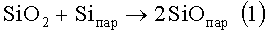

Выше 1300°С по мере повышения концентрации паров кремния происходит их химическое взаимодействие с двуокисью кремния (SiO2), входящей в состав жидкого стекла или образующейся при разложении кремнийорганического силоксанового связующего, с образованием моноокиси кремния.

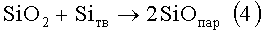

При ненасыщенном состоянии паров кремния недостаток образующейся по реакции (1) моноокиси кремния компенсируется ее образованием по реакции

Обеспечивается это тем, что поверх сформированного на заготовке шликерного покрытия дополнительно формируют слой шликерного покрытия на основе порошка кремния и жидкого стекла или кремнийорганического силоксанового связующего.

Часть моноокиси кремния (SiO) диффундирует в объем реактора, двигаясь навстречу потоку углеродсодержащих газов, другая часть - химически взаимодействует с ними внутри пор шликерного покрытия.

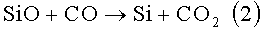

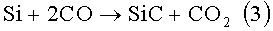

Моноокись кремния имеет более высокое давление (концентрацию) паров, чем кремний, и поэтому способна в ббльшей степени химически связывать углеродсодержащие газы, в частности угарный газ (СО), по реакциям:

Ввиду низкой скорости диффузии СО, а значит, ее низкой концентрации, в порах шликерного покрытия в них может протекать лишь реакция (2) с образованием кремния, капсулирующего в какой-то степени частицы Si3N4 и тем самым в силу принципа Ле Шателье сдвигающего температуру его разложения ближе к 1650°С (аналогично действию насыщенных паров кремния). Реакция (3) может протекать в объеме реактора с высокой скоростью, т.к. этому способствует высокая скорость диффузии компонентов как по реакции (2), так и по реакции (3).

Таким образом, в интервале температур 1300-1600°С существенно снижается доступ СО к частицам Si3N4.

Проведение нагрева с 1350 до 1650°С со скоростью не менее 300-350 град/час позволяет уменьшить время контакта частиц Si3N4 с СО в интервале 1350-1600°С, что в совокупности со снижением доступа к ним СО позволяет исключить карбидизацию частиц Si3N4.

Продолжение нагрева с 1600 до 1650°С со скоростью не менее 300-350 град/час позволяет уменьшить время контакта расплава кремния (образующегося при разложении Si3N4 и/или материала системы Si3N4-Si) с СО и тем самым исключить образование в нем частиц SiC.

Продолжение нагрева с 1600-1650°С до 1800°С обеспечивает возможность отекания и испарения избытка расплава кремния с поверхности заготовки.

Проведение выдержки в течение 1-2 часов при температуре 1800-1850°С обеспечивает завершение карбидизации вошедшего в поры материала заготовки кремния, а также завершение процесса удаления избытка расплава кремния с силицируемой детали.

Охлаждение обеспечивает завершение технологического процесса.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность придать расплаву кремния низкую вязкость к моменту пропитки им пористого углеграфитового материала при температуре, не превышающей 1650°С, когда расплав кремния имеет приемлемую (не низкую и не слишком высокую) химическую активность, без необходимости нагрева с 1300 до 1650°С с высокой скоростью, а именно: не менее 600 град/час (в предлагаемом способе допустим нагрев с меньшей, чем 600 град/час, скоростью, а именно: 300-350 град/час).

Новое свойство позволяет упростить способ изготовления крупногабаритных изделий из УККМ и обеспечить при этом высокую чистоту их поверхности и высокую прочность УККМ.

Способ осуществляют следующим образом.

Одним из известных способов изготавливают заготовку из пористого углеграфитового материала. Затем формируют на ней шликерное покрытие на основе композиции из силицирующего агента и временного связующего. В качестве силицирующего агента используют порошок нитрида кремния, а в качестве временного связующего по всей толщине или по крайней мере в наружном слое шликерного покрытия - жидкое стекло или кремнийорганическое силоксановое связующее.

После этого проводят силицирование путем нагрева заготовки в вакууме до 1800°С, выдержки в течение 1-2 часов при 1800-1850°С и охлаждения.

При этом силицирование проводят при давлении в реакторе не более 35 мм рт.ст. и скорости нагрева в интервале 1350-1650°С не менее 300-350 град/час, в насыщенных парах кремния, для чего заготовку и тигли с кремнием помещают в квазизамкнутый объем, т.е. объем, влиянием утечки из которого паров кремния на образование их насыщенного состояния можно пренебречь.

При нагреве заготовки в насыщенных парах кремния в интервале 1100-1400°С протекает химическая реакция между ними (парами кремния) и двуокисью кремния, присутствующей в составе жидкого стекла или образующейся при разложении кремнийорганического силоксанового связующего, с образованием моноокиси кремния (реакция (1)).

Пары кремния и моноокись кремния химически связывают СО, являющуюся основным компонентом остаточных реакторных газов. Следствием этого является уменьшение вероятности карбидизации Si3N4 в указанном интервале температур.

В отсутствие такой возможности, т.е. при ненасыщенном состоянии паров кремния, поверх уже сформированного шликерного покрытия дополнительно формируют слой шликерного покрытия на основе порошка кремния и жидкого стекла или кремнийорганического силоксанового связующего.

В результате недостаточная эффективность связывания СО парами кремния компенсируется связыванием моноокисью кремния, образующейся по реакции (4).

К моменту достижения температуры 1550-1600°С все (без остатка) связующее (будь то жидкое стекло или кремнийорганическое силоксановое связующее) улетучивается из шликерного покрытия в виде летучих углеводородов и SiO (в случае кремнийорганического силоксанового связующего) или летучих Na2O и SiO (в случае жидкого стекла).

Таким образом, действительно можно утверждать, что связующее в шликерном покрытии является временным.

В интервале 1600-1650°С нитрид кремния разлагается с образованием 40% расплава кремния (и 60% паров кремния). Благодаря тому, что нагрев с 1350 до 1650°С проводится со скоростью не менее 300-350 град/час, а также частичному химическому связыванию СО парами кремния и моноокиси кремния образовавшийся из Si3N4 расплав, кремния не содержит тугоплавких частиц карбида и карбонитрида кремния и поэтому имеет соответствующую температурам 1600-1650°С низкую вязкость. Под воздействием капиллярных сил часть расплава кремния затекает в поры, в результате чего материал заготовки на всю толщину пропитывается расплавом кремния, а избыток его стекает и испаряется с поверхности заготовки при последующем нагреве.

Заполнение пор заготовки кремнием происходит кроме того за счет диффузии в них паров кремния и/или капиллярной конденсации паров кремния.

Последующий нагрев проводят до температуры 1800°С, после чего производят изотермическую 1-2 часовую выдержку при 1800-1850°С. При этом завершается карбидизация кремния.

После этого производят охлаждение и извлекают заготовку из реактора.

Ниже приведены примеры конкретного выполнения способа, где примеры 1-4, 10 соответствуют заявляемым пределам, а примеры 5-9 не соответствуют им. Примеры 11, 12 соответствуют способу-прототипу.

Пример 1

Изготавливали из ткани марки УТ-900 и фенолформальдегидного связующего марки БЖ углеграфитовую заготовку в виде пластины размером 120×360×5 мм, карбонизовали ее при конечной температуре 850°С с последующей высокотемпературной обработкой (ВТО) при 1800°С.

Затем заготовку из прошедшего ВТО карбонизованного углепластика насыщали пироуглеродом вакуумным изотермическим методом.

Получили заготовку из углерод-углеродного композиционного материала (УУКМ) с плотностью 1,47 г/см3 и открытой пористостью 9,2%.

Затем на заготовке сформировали шликерное покрытие на основе композиции из силицирующего агента и временного связующего. При этом в качестве силицирующего агента использовали порошок нитрида кремния с размером частиц не более 63 мкм, а в качестве временного связующего - жидкое натриевое стекло Na2SiO3. Масса шликерного покрытия составила 70% от массы силицируемой пластины. Затем производили нагрев до 1800°С при давлении в реакторе 27 мм рт.ст. в насыщенных парах кремния, для чего заготовку устанавливали в специально изготовленную реторту с квазизамкнутым объемом (объемом, утечкой паров кремния из которого можно было пренебречь).

При этом в обязательном порядке нагрев в интервале 1350-1650°С производили со скоростью не менее 300-350 град/час, а именно: 300 град/час. До и после указанного интервала скорость нагрева не регламентировалась.

В конкретном случае нагрев до 1300°С производили со скоростью 120 град/час с последующей часовой выдержкой при 1300-1350°С, а с 1650 до 1800°С - со скоростью 80 град/час.

После достижения 1800°С производили 2 часовую выдержку при 1800-1850°С, а затем охлаждение.

В результате получили пластину из УККМ плотностью 1,71 г/см3 и открытой пористостью 4,2% с содержанием в ней кремния 14,7%. На поверхности пластины наросты отсутствовали.

В результате исследования ФМХ УККМ на образцах, вырезанных из пластины, получены следующие показатели: σр° - 144 МПа, σизг° - 180 МПа, σсж° - 102 МПа.

Пример 2

Деталь изготавливали аналогично примеру 1 со следующими существенными отличиями.

Bo-первых, в шликерном покрытии внутренний слой выполнили на основе композиции из нитрида кремния и 4-процентного водного раствора поливинилового спирта (ЛВС), а наружный слой - на основе композиции из порошка нитрида кремния и жидкого натриевого стекла. Масса внутреннего и наружного слоя шликерного покрытия составила соответственно 60 и 38% от массы силицируемой пластины.

Во-вторых, скорость нагрева в интервале 1350-1650°С составила 350 град/час.

В результате при исходной плотности УУКМ 1,49 г/см3 и открытой пористости 7,4% получили УККМ с плотностью 1,75 г/см3, открытой пористостью 3,9% с содержанием в нем кремния 15,1%, наросты отсутствовали.

УККМ имел следующие прочностные характеристики: σр° - 150 МПа, σизг° - 178 МПа, σсж° - 110 МПа.

Пример 3

Деталь изготавливали аналогично примеру 1 со следующими существенными отличиями.

Во-первых, шликерное покрытие выполнили на основе композиции из порошка нитрида кремния и кремнийсодержащего силоксанового связующего, а точнее - кремнийорганического лака марки КО-85. Масса шликерного покрытия составила 86% от массы силицируемой пластины.

Во-вторых, скорость напева в интервале 1350-1650°С составила 320 град/час. В результате при исходной плотности УУКМ 1,48 г/см3 и открытой пористостью 8,3% получили УККМ плотностью 1,70 г/см3, открытой пористостью 4,5% с содержанием кремния 13,2%. УККМ имел σр° - 142 МПа, σизг° - 178 МПа, σсж° - 96 МПа. На поверхности пластины отсутствовали наросты.

Пример 4

Деталь изготавливали аналогично примеру 2 со следующим существенным отличием.

В качестве временного связующего в композиции для наружного слоя шликерного покрытия использовали вместо жидкого стекла кремнийсодержащее силоксановое связующее, а точнее: кремний органический лак марки КО-85.

Масса внутреннего и наружного слоя шликерного покрытия соотвественно составила 56 и 30% от массы силицируемой пластины.

В результате при исходной плотности УУКМ 1,5 г/см3 и открытой пористости 6,9% получили УККМ с плотностью 1,76 г/см3, открытой пористостью 3,8% с содержанием в нем кремния 15,1%. УККМ имел σтр° - 158 МПа, σизг° - 190 МПа. На поверхности пластины наростов не было.

Пример 5

Деталь изготавливали аналогично примеру 1 с тем существенным отличием, что в качестве временного связующего в композиции для шликерного покрытия использовали 4%-водный раствор ПВС. Масса шликерного покрытия составила 60% от массы силицируемой пластины.

В результате получили пластину из УККМ с наростами, состоящими из карбида кремния, провязанного свободным кремнием. После удаления наростов химическим способом (путем растворения свободного кремния в смеси плавиковой и азотной кислот) масса наростов составила 8,9% от массы пластины.

В результате при исходной плотности УУКМ 1,48 г/см3 и открытой пористости 7,3% получили (после удаления наростов) УККМ с плотностью 1,66 г/см3 и открытой пористостью 7,4% с содержанием в нем кремния 11,0%. УККМ имел σр° - 150 МПа, σизг° - 198 МПа, σсж° - 86 МПа.

Пример 6

Деталь изготавливали аналогично примеру 2 с тем существенным отличием, что силицирование проводили в парах кремния, не имеющих насыщенного состояния из-за неквазизамкнутого объема реторты.

В результате получили пластину с наростами. УККМ пластины, полученной силицированием УУКМ с плотностью 1,50 г/см3 и открытой пористостью 7,8%, после химического удаления наростов имел плотность 1,67 г/см3 и открытую пористость 6,9% с содержанием в нем кремния 10,3%.

Пример 7

Деталь изготавливали аналогично примеру 6 с тем существенным отличием, что поверх уже сформированного шликерного покрытия сформировали шликерное покрытие на основе порошка кремния и жидкого стекла. Его масса составила 26% от массы силицируемой пластины.

В результате получили пластину без наростов. УККМ пластины, полученной силицированием УУКМ с плотностью 1,49 г/см3 и открытой пористостью 6,8%, имел плотность 1,74 г/см3 и открытую пористость 4,2% с содержанием в нем кремния 14,7%.

Пример 7а

Деталь изготавливали аналогично примеру 1 с некоторыми существенными отличиями, а именно: силицирование проводили в парах кремния, не имеющих насыщенного состояния из-за отсутствия квазизамкнутости объема реторты, а поверх уже сформированного шликерного покрытия на основе нитрида кремния и жидкого стекла дополнительно сформировали шликерное покрытие на основе порошка кремния и жидкого стекла. Его масса составила 26% от массы силицируемой пластины. В результате получили пластину без наростов. УККМ пластины, полученной силицированием УУКМ с плотностью 1,47 г/см3 и открытой пористостью 9,2%, имел плотность 1,71 г/см3 и открытую пористость 4,6% с содержанием в ней кремния 14,0%. УККМ имел σp° - 136 МПа, σизг - 169 МПа.

Пример 7б

Деталь изготовили аналогично примеру 3 с теми же существенными отличиями, что указаны в примере 7а.

В результате получили пластину без наростов. УККМ пластины, полученной силицированием УУКМ с плотностью 1,47 г/см3 и открытой пористостью 9,2%, имел плотность 1,69 г/см3 и открытую пористость 4,5% с содержанием в ней кремния 13,0%.

Пример 7в

Деталь изготовили аналогично примеру 4 с теми же существенными отличиями, что указаны в примере 7а.

В результате получили пластину без наростов. УККМ пластины, полученной силицированием УУКМ с плотностью 1,5 г/см3 и открытой пористостью 6,9%, получили УККМ с плотностью 1,73 г/см3, открытой пористостью 4,1% с содержанием в нем кремния 13,3%.

Пример 8

Деталь изготавливали аналогично примеру 2 с той лишь существенной разницей, что нагрев в интервале 1350-1650°С производили со скоростью менее 300-350 град/час, а именно: 250 град/час.

В результате получили пластину с наростами, которые занимали ~30% площади пластины.

УККМ пластины (на основе УУКМ с плотностью 1,51 г/см3 и открытой пористостью 6,9%). После химического удаления наростов имел плотность 6,3% с содержанием кремния 10,6%.

Пример 9

Деталь изготавливали аналогично примеру 2 с той лишь существенной разницей, что нагрев до 1800°С проводили при давлении в реакторе 100 мм рт.ст.

В результате получили пластину с наростами, которые занимают ~40% площади пластины.

УККМ пластины (на основе УУКМ с плотностью 1,50 г/см3 и открытой пористостью 7,2%) после химического удаления наростов имел плотность 1,66 г/см3, открытую пористость 6,8% с содержанием кремния 9,8%.

Пример 10

Деталь изготавливали аналогично примеру 2; при этом деталь имела размеры ⌀н1500×h2000×δ3÷8 мм. УУКМ детали имел плотность 1,48 г/см3 и открытую пористость 8,4%.

В результате получили деталь без наростов. Плотность и открытая пористость УККМ детали, определенная на вырезанных из нее образцах, составила 1,72 г/см3 и 4,9% соответственно, а содержание кремния - 14,1%.

Примеры 11, 12

Для сравнения были изготовлены пластины размером 120×360×5 мм с применением способа-прототипа, т.е. с использованием в качестве силицирующего агента в композиции для шликерного покрытия - порошка кремния, а в качестве временного связующего - 4%-водного раствора ПВС. Масса шликерного покрытия составила 65% от массы силицируемой пластины.

В примере 11 нагрев в интервале 1300-1650°С произвели со скоростью 650 град/час, а в примере 12 - со скоростью 300 град/час.

В результате по примеру 11 получили пластину из УККМ без наростов, по примеру 12 - с наростами.

УККМ пластин по примерам 11 и 12 (полученный силицированием пластин с плотностью 1,48 г/см3 и открытой пористостью 9,1%) соответственно имел плотность 1,70 и 1,59 г/см3, открытую пористость 9,6 и 10,7%, а содержание в нем кремния 13,1 и 7,0%.

Таким образом, экспериментально доказана возможность упрощения технологии изготовления крупногабаритных изделий из УККМ при применении предлагаемого способа.

При этом изделие не имеет наростов, а УККМ обладает высокой прочностью для данного типа материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2458889C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2487850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494042C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2516096C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2561096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2497778C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2464250C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2486132C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2561101C1 |

Изобретение может быть использовано в химической, нефтехимической и химико-металлургической отраслях промышленности, а также в авиатехнике для изготовления конструкционных материалов, подвергающихся воздействию агрессивных сред и механическим нагрузкам. Изготавливают заготовку из пористого углеграфитового материала, формируют на ней шликерное покрытие на основе композиции из силицирующего агента и временного связующего. В качестве силицирующего агента используют порошок нитрида кремния, а в качестве временного связующего по всей толщине или по крайней мере в наружном слое шликерного покрытия - жидкое стекло или кремнийорганическое силоксановое связующее. Затем проводят силицирование путем нагрева заготовки в вакууме до температуры 1800°С, выдержки в течение 1-2 часов при 1800-1850°С и охлаждения. При силицировании в насыщенных парах кремния давление в реакторе не более 35 мм рт.ст. и скорость нагрева в интервале 1350-1650°С не менее 300-350 град/час. При силицировании в ненасыщенных парах кремния поверх сформированного шликерного покрытия дополнительно формируют слой шликерного покрытия на основе порошка кремния и жидкого стекла или кремнийорганического силоксанового связующего. Упрощается способ изготовления крупногабаритных изделий из углерод-углеродного композиционного материала, обеспечивается высокая чистота их поверхности и высокая прочность.

Способ изготовления изделий из УККМ, включающий изготовление заготовки из пористого углеграфитового материала, формирование на ней шликерного покрытия на основе композиции из силицирующего агента и временного связующего с последующим силицированием путем нагрева заготовки в вакууме до температуры 1800°С, выдержки в течение 1-2 ч при 1800-1850°С и охлаждения, отличающийся тем, что в качестве силицирующего агента в шликерном покрытии используют порошок нитрида кремния, а в качестве временного связующего по всей толщине или, по крайней мере, в наружном слое шликерного покрытия - жидкое стекло или кремнийорганическое силоксановое связующее; при этом силицирование проводят в насыщенных парах кремния при давлении в реакторе не более 35 мм рт.ст. и скорости нагрева в интервале 1350-1650°С не менее 300-350 град/ч, а при ненасыщенных парах кремния поверх сформированного шликерного покрытия дополнительно формируют слой шликерного покрытия на основе порошка кремния и жидкого стекла или кремнийорганического силоксанового связующего.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2194682C2 |

| СПОСОБ ОБРАБОТКИ ПОРИСТЫХ ИЗДЕЛИЙ | 1992 |

|

RU2006493C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2031176C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И СПОСОБ ПРОИЗВОДСТВА ОГНЕУПОРНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2091352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ОГНЕУПОРНОГО МАТЕРИАЛА | 2001 |

|

RU2197450C1 |

| US 6695984 B1, 24.02.2004 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ТАРАБАНОВ A.C., КОСТИКОВ В.И | |||

| Силицированный графит | |||

| - М.: Металлургия, 1977, с.166-167. | |||

Авторы

Даты

2013-09-27—Публикация

2012-02-09—Подача