Область техники

Данное изобретение относится к тонеру для проявления скрытого электростатического изображения, сформированного электрофотографическим способом, способом электростатической записи и способом электростатической печати, и к устройству для формирования изображения.

Предшествующий уровень техники

Устройства для сухого проявления с использованием порошкового проявляющего агента широко применялись в устройствах для формирования изображения, таких как электронные копировальные устройства, принтеры и факсы, в которых скрытое электростатическое изображение, сформированное на элементе, несущем скрытое изображение, визуализируется с помощью проявителя, чтобы получить записанное изображение.

В последние годы, устройства для формирования цветных изображений с использованием электрофотографического процесса нашли широкое применение, и оцифрованные изображения являются легкодоступными. Соответственно, требуется сделать изображение напечатанным при высоком разрешении. При исследовании более высокого разрешения и увеличенной градации изображения, в случае улучшения тонера, который визуализирует скрытое изображение, было исследовано дополнительное придание частицам сферической формы и минимизация их размера для формирования изображения при высокой четкости. И поскольку в тонерах, полученных методами измельчения, степени их сферичности и минимизации размеров ограничены, использовались так называемые полимеризованные тонеры, изготовленные способом суспензионной полимеризации, способом эмульсионной полимеризации и способом дисперсионной полимеризации, способными придавать частицам сферическую форму и минимизировать их размеры.

Полимеризованный тонер имеет небольшой размер частиц и, соответственно, обладает высокой адгезионной силой к элементам, что приводит к ухудшению эффективности переноса и возникновению пленкообразования. Полимеризованный тонер также имеет сферическую форму и, соответственно, обладает плохой способностью к очистке. В дополнение к этому, в процессе изготовления полимеризованного тонера компоненты тонера, имеющие более низкое сопротивление, располагаются вблизи поверхностей базовых частиц тонера, так что поляризуемость снижается, что вызывает фоновую размытость.

Кроме того, поскольку имеет место высокая потребность в тонере, обладающем способностью к низкотемпературному фиксированию, чтобы обеспечить экономию энергии, желательно использовать связующую смолу, имеющую низкую температуру плавления. Однако тонер, обладающий способностью к низкотемпературному фиксированию, имеет вновь возникающую проблему, относящуюся к способности к термостойкости при длительном хранении.

Ввиду этого, были сделаны попытки решить эти проблемы посредством модификации поверхностей базовых частиц тонера. Описанным способом модификации поверхности является, например, способ, в котором поверхности базовых частиц тонера, каждая из которых содержит частицу первой смолы и окрашивающее вещество, частично или полностью покрыты частицами второй смолы (см., например, Патентный документ 1). Однако в этом описанном способе частицы второй смолы являются слишком различающимися и неравномерными. Полученные частицы тонера обладают увеличенной способностью к очистке, однако не улучшены достаточным образом не только в отношении фоновой размытости, но и способности к сохранению свойств при длительном хранении. В дополнение к этому, они также вызывают ухудшение способности к переносу.

Список ссылок

Патентные документы

Патентный документ 1: Выложенная заявка на патент Японии (JP-A) № 2008-090256

Сущность изобретения

Техническая задача

Задачей данного изобретения является предоставление: тонера, который не загрязняет зарядный узел, проявляющий узел, фотопроводник и промежуточный элемент переноса, который может формировать высококачественное изображение, имеющее надлежащую оптическую плотность с гораздо меньшей фоновой размытостью даже после повторяющейся печати в течение длительного периода времени, и который может стабильным образом формировать изображение с высокой воспроизводимостью на любой среде для записи без включения пятен или крапинок вследствие рассеивания; и устройства для формирования изображения с применением тонера.

Решение задачи

Средства для решения вышеуказанных задач являются следующими. Конкретно, тонер по данному изобретению является тонером, включающим в себя:

частицы тонера, каждая из которых включает в себя базовую частицу тонера и закрепленную на ней поверхностную добавку, причем базовая частица тонера включает в себя связующую смолу и окрашивающее вещество,

где базовая частица тонера имеет выступы на своей поверхности,

причем средняя величина длин длинных сторон выступов составляет 0,10 мкм или более, однако менее чем 0,50 мкм,

при этом стандартное отклонение длин длинных сторон выступов составляет 0,2 или менее,

где степень покрытия выступами на поверхности базовой частицы тонера составляет от 10% до 90%, и

при этом поверхностная добавка включает в себя тонкие неорганические частицы, поверхности которых были обработаны силановым связующим агентом, содержащим аминогруппу.

Положительный эффект данного изобретения

Данное изобретение может предоставлять тонер, который не загрязняет зарядный узел, проявляющий узел, фотопроводник и промежуточный элемент переноса, который может формировать высококачественное изображение, имеющее надлежащую оптическую плотность с гораздо меньшей фоновой размытостью даже после повторяющейся печати в течение длительного периода времени, и который может стабильным образом формировать изображение с высокой воспроизводимостью на любой среде для записи без включения пятен или крапинок вследствие рассеивания; и устройство для формирования изображения с применением тонера. Эти тонер и устройство для формирования изображения являются в высокой степени применимыми в области проявления электрофотографического изображения.

Краткое описание чертежей

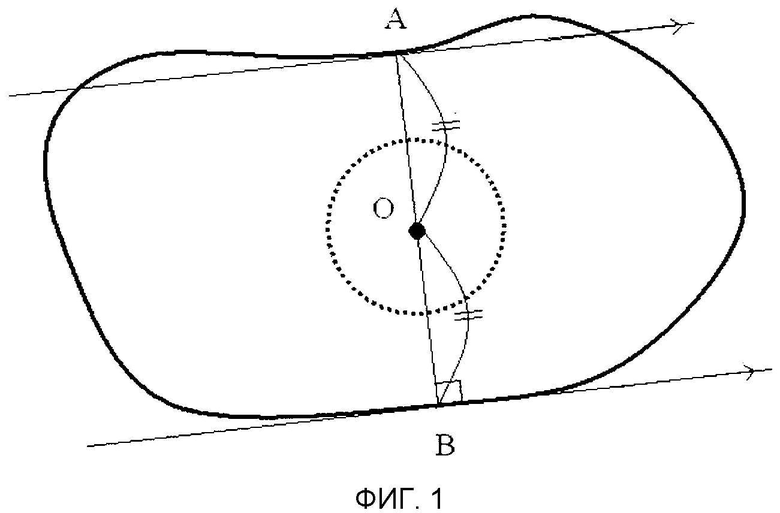

Фиг. 1 представляет собой схематический чертеж, используемый для пояснения одного из методов измерения выступов тонера по данному изобретению.

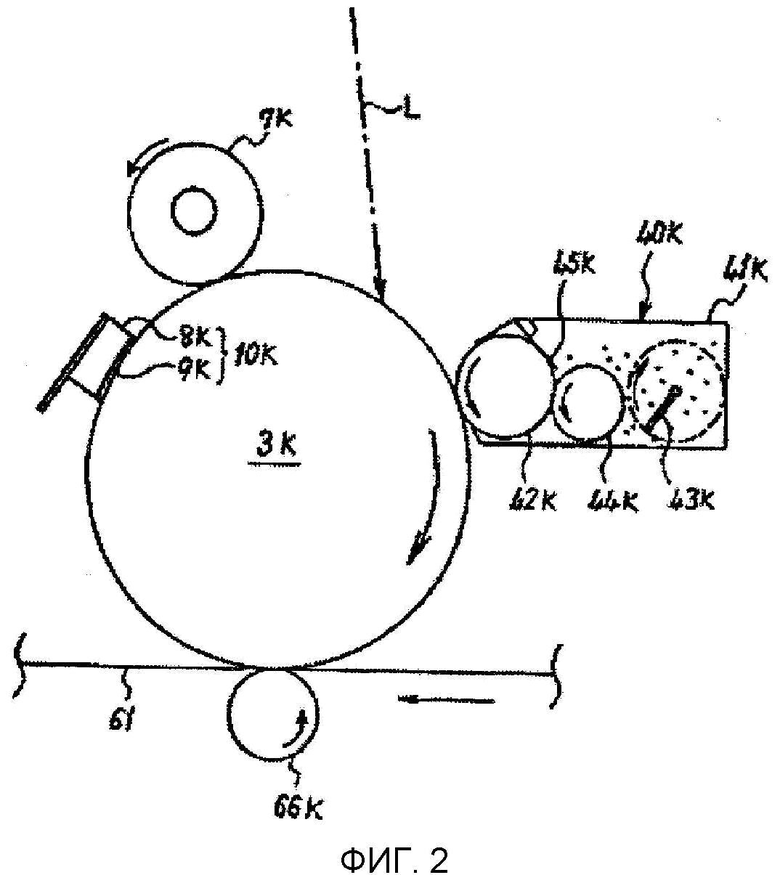

Фиг. 2 представляет собой схематический вид примера технологического картриджа по данному изобретению.

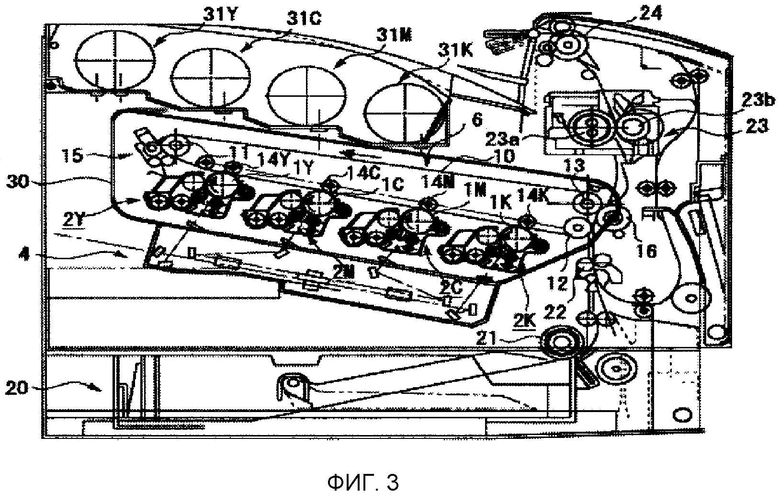

Фиг. 3 представляет собой схематический вид поперечного сечения примера устройства для формирования изображения по данному изобретению.

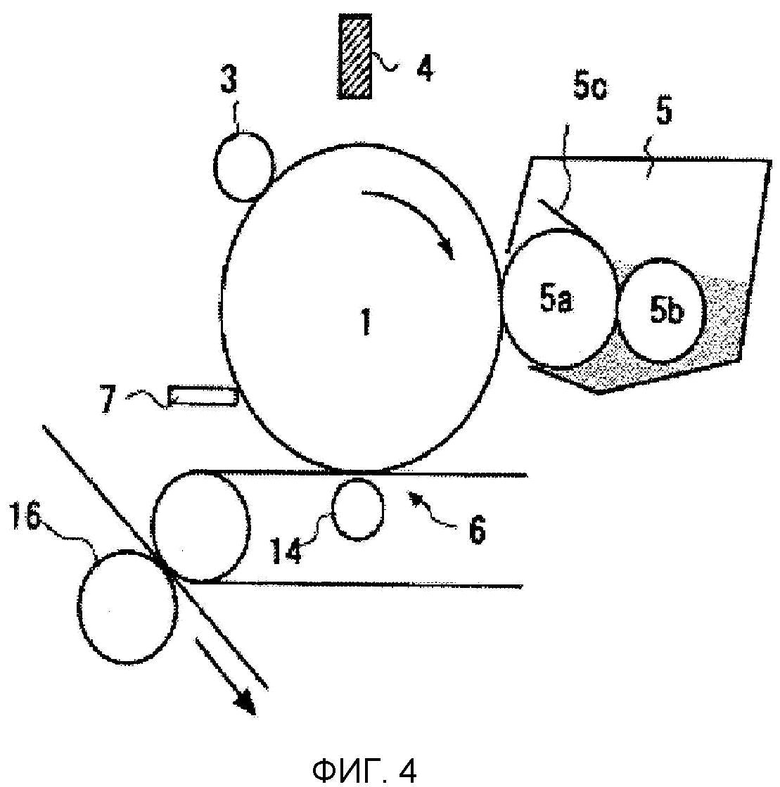

Фиг. 4 представляет собой схематический вид поперечного сечения типичной секции формирования изображения, в которой размещен фотопроводник.

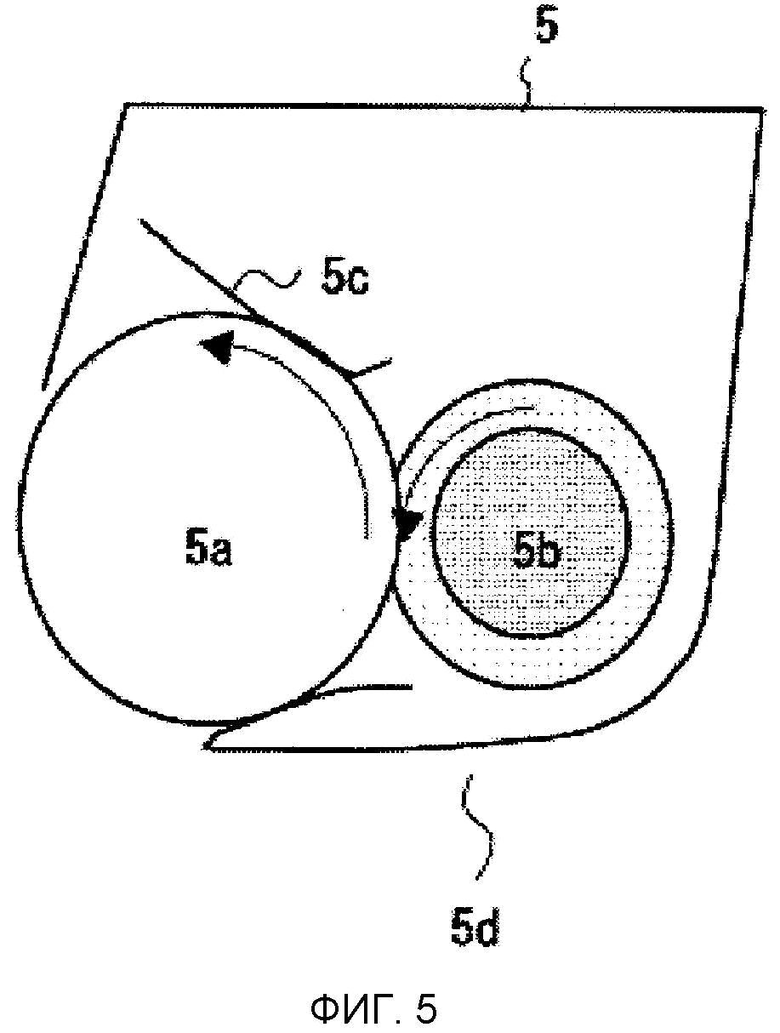

Фиг. 5 представляет собой схематический вид поперечного сечения типичного проявляющего узла.

Фиг. 6 представляет собой схематический вид поперечного сечения типичного технологического картриджа, где «P» обозначает технологический картридж, и «D» обозначает контейнер для проявителя.

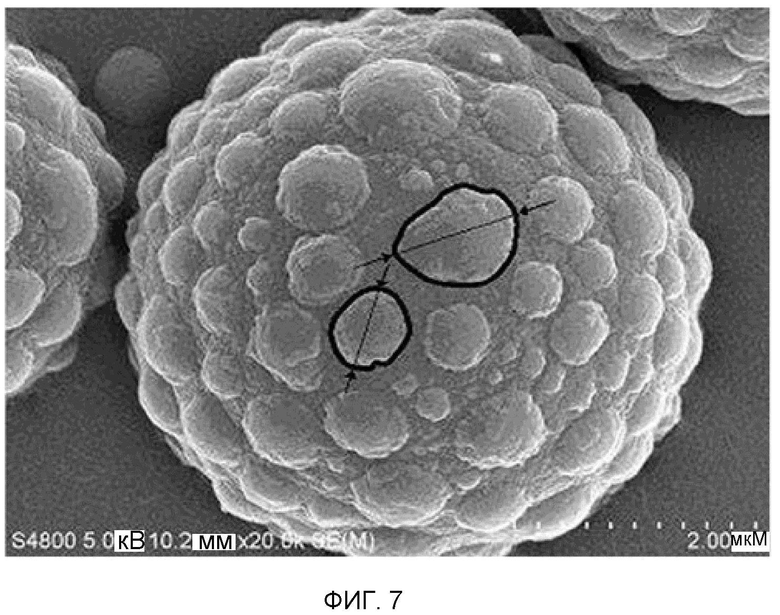

Фиг. 7 представляет собой схематический вид для пояснения метода измерения длинных сторон выступов базовых частиц тонера для тонера по данному изобретению.

Описание вариантов осуществления

(Тонер)

Тонер по данному изобретению включает в себя базовые частицы тонера и выступы каждой из поверхностей базовых частиц тонера, где средняя величина длин длинных сторон выступов составляет 0,10 мкм или более, однако менее чем 0,50 мкм, стандартное отклонение длин длинных сторон выступов составляет 0,2 или менее, степень покрытия выступами на поверхности базовой частицы тонера составляет от 10% до 90%. Предоставление таких выступов на поверхностях базовых частиц тонера может делать возможным формирование высококачественного изображения. Одна из возможных причин, почему может быть получен этот выгодный эффект, заключается в следующем.

В процессе изготовления полимеризованных тонеров компоненты тонера, имеющие более низкое сопротивление, располагаются вблизи поверхностей базовых частиц тонера. Соответственно, предоставление выступов, свободных от компонентов тонера с низким сопротивлением, на поверхностях базовых частиц тонера предотвращает возникновение фоновой размытости вследствие низкой поляризуемости. Кроме того, вследствие вогнутых и выпуклых участков на их поверхности возможно уменьшение площади соприкосновения с элементами, наряду с тем, что их сферичность поддерживается высокой. Соответственно, ожидается, что устойчивость к прилипанию, способность к переносу и способность к очистке улучшаются. В дополнение к этому, модификация поверхности, выполненная без полного покрывания базовых частиц тонера, может улучшать способность к сохранению свойств при длительном хранении результирующего тонера при условиях высокой температуры и высокой влажности, при том, что сохраняется способность к низкотемпературному фиксированию.

<Длинная сторона и степень покрытия поверхности выступа>

Для того, чтобы достигнуть вышеуказанного, требуется, чтобы выступы соответствовали указанным ниже условиям. Термин «длинная сторона выступа», как использовано в данном документе, означает наиболее длинный отрезок прямой среди отрезков прямых, соединяющих любые две точки на границе раздела между выступом и сердцевиной частиц тонера (на Фиг. 7, термин «длинная сторона выступа» относится к отрезку прямой между двумя точками, указанными двумя стрелками).

Средняя длина длинных сторон выступов не ограничивается особым образом, при условии, что она составляет 0,10 мкм или более, однако менее чем 0,50 мкм, и может быть подходящим образом выбрана в зависимости от целевого назначения. Она предпочтительно составляет от 0,10 мкм до 0,3 мкм. Когда средняя длина меньше чем 0,10 мкм, эффекты, создаваемые выступами, не могут быть получены в некоторых случаях. Когда средняя длина составляет более чем 0,5 мкм, формы выступов и тонеров становятся неравномерными, что приводит к тому, что может иметь место ухудшение свойств, например фоновая размытость и снижение степени передачи.

Стандартное отклонение длин длинных сторон выступов не ограничивается особым образом, при условии, что оно составляет 0,2 или менее, и может быть подходящим образом выбрано в зависимости от целевого назначения. Оно предпочтительно составляет 0,1 или менее. Когда их стандартное отклонение составляет более чем 0,2, размеры выступов становятся различными, что может приводить к ухудшению свойств.

Степень покрытия выступами на поверхности каждой базовой частицы тонера не ограничивается особым образом, при условии, что она составляет от 10% до 90%, и может быть подходящим образом выбрана в зависимости от целевого назначения. Она предпочтительно составляет от 20% до 70%. Когда эта степень покрытия поверхности меньше чем 10%, эффекты, создаваемые выступами, не могут быть получены в некоторых случаях. Когда она выше чем 90%, может иметь место ухудшение способности к очистке и увеличение температуры фиксирования.

Далее, будет представлено описание методов расчета для длинных сторон и степени покрытия выступами, описанных в Примерах при ссылках на Фиг. 1 и 7.

Длину длинной стороны выступа измеряют из изображения базовых частиц тонера, полученного с помощью сканирующего электронного микроскопа (SEM).

Способ измерения средней длины длинных сторон выступов не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Среднюю длину длинных сторон выступов получают следующим образом. А именно, 100 или более базовых частиц тонера выбирают для измерения и по меньшей мере 100 выступов в сумме на базовых частицах тонера измеряют в отношении длины длинной стороны, и измеренные длины усредняют (см. Фиг. 7).

Степень покрытия выступами на базовой частице тонера измеряют из изображения базовых частиц тонера, полученного с помощью сканирующего электронного микроскопа (SEM).

А именно, определяют наиболее короткую длину между двумя параллельными прямыми линиями, соприкасающимися с базовой частицей тонера, и точки соприкосновения обозначают как A и B. Затем рассчитывают площадь круга, имеющего в качестве центра центр O отрезка прямой AB и имеющего в качестве диаметра длину отрезка прямой AO. Рассчитывают общую площадь выступов, содержащихся в круге, чтобы получить степень покрытия выступами базовой частицы тонера (т.е. общую площадь выступов/площадь круга). Способ измерения общей площади выступов не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Сто или более частиц тонера используют для расчета степени покрытия с помощью вышеуказанного метода, и затем полученные степени покрытия усредняют (см. Фиг. 1).

Площадь выступов, длинную сторону выступов и сферичность измеряют с помощью программного обеспечения для анализа распределения частиц по размеру посредством анализа изображения «MAC-VIEW» (производства компании Mountech Co., Ltd.).

<Базовые частицы тонера>

В данном изобретении термин «базовая частица тонера» относится к сердцевинам частиц тонера, имеющим выступы на поверхности и содержащим связующую смолу и окрашивающее вещество в качестве основных компонентов. Кроме того, термин «частица тонера» относится к базовым частицам тонера, на которых поддерживаются поверхностные добавки.

Тонер по данному изобретению получают добавлением поверхностных добавок к базовым частицам тонера, содержащим, в качестве основных компонентов, связующую смолу и окрашивающее вещество, при этом поверхностные добавки предназначены для улучшения различных свойств, таких как сыпучесть, проявляющая способность и поляризуемость.

В частности, базовые частицы тонера могут, если это необходимо, дополнительно содержать другие компоненты, такие как антиадгезионный агент, агент управления зарядом и/или пластификатор.

<<Связующая смола>>

Связующая смола не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Ее примеры включают в себя полиэфирные смолы, полиуретановые смолы, поликарбамидные смолы, эпоксидные смолы и виниловые смолы. Могут быть использованы гибридные смолы, сформированные химически связанными различными смолами. Реакционноспособные функциональные группы могут быть введены в концы основной цепи или в ответвления основной цепи смол и связаны вместе для удлинения молекулярной цепи в процессе приготовления тонера. Может быть использован один вид связующей смолы, однако предпочтительно смола, из которой сформированы базовые частицы тонера, отличается от смолы, из которой сформированы выступы, для того, чтобы получить тонер, имеющий выступы, которые имеют одинаковый размер.

-Смола, из которой изготовлены сердцевины частиц тонера-

Смола, из которой изготовлены сердцевины частиц тонера, не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Примеры смолы включают в себя смолы, по меньшей мере часть которых растворяется в описанных ниже органических растворителях.

Кислотное число смолы, из которой изготовлены сердцевины частиц тонера, не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения, однако оно предпочтительно составляет от 2 мгKOH/г до 24 мгKOH/г. Когда ее кислотное число превышает 24 мгKOH/г, смола может переходить в водную фазу, что приводит к потере смолы в течение процесса изготовления, или же легко ухудшается стабильность дисперсии масляных капель. Кроме того, тонер может поглощать большее количество воды, что приводит к ухудшению поляризуемости и способности сохранять свойства при длительном хранении в окружающей среде с высокой температурой и высокой влажностью. В то же время, когда ее кислотное число меньше чем 2 мгKOH/г, полярность смолы может уменьшаться, что может затруднять равномерное диспергирование окрашивающего вещества в масляных каплях.

Вид смолы, из которой изготовлены сердцевины частиц тонера, не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Однако, когда результирующий тонер используют в качестве тонера для проявления скрытого электростатического изображения в электрофотографии, с точки зрения получения хорошей способности к фиксированию предпочтительно используют смолу, имеющую полиэфирный каркас.

Смола, имеющая полиэфирный каркас, не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Ее примеры включают в себя полиэфирные смолы и блоксополимеры полиэфирных смол и смол, имеющих другие каркасы. Из них, предпочтительно используют полиэфирные смолы, поскольку полученные сердцевины частиц тонера обладают высокой однородностью.

--Полиэфирная смола--

Полиэфирная смола не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Примеры полиэфирной смолы включают в себя полимеры лактонов с открытым кольцом, поликонденсаты гидроксикарбоновой кислоты и поликонденсаты полиолов и поликарбоновых кислот. Из них, поликонденсаты полиолов и поликарбоновых кислот являются предпочтительными, поскольку может быть сформирован широкий выбор сложных полиэфиров.

Пиковая величина молекулярной массы полиэфирной смолы не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Она предпочтительно составляет от 1000 до 30000, более предпочтительно от 1500 до 10000, особенно предпочтительно от 2000 до 8000. Когда пиковая величина молекулярной массы меньше чем 1000, способность к термостойкости тонера при длительном хранении может быть ухудшена. В то же время, когда пиковая величина молекулярной массы превышает 30000, способность к низкотемпературному фиксированию тонера в качестве тонера для проявления скрытого электростатического изображения может быть ухудшена.

Кроме того, температура стеклования полиэфирной смолы не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Она предпочтительно составляет от 45°C до 70°C, более предпочтительно от 50°C до 65°C. Когда температура стеклования ниже чем 45°C, может иметь место следующее ухудшение свойств. А именно, когда частицы тонера, каждая из которых содержит выступы и покрытые ими сердцевины частиц тонера, как в данном изобретении, хранят в окружающей среде с высокой температурой и высокой влажностью, выступы могут пластифицироваться посредством атмосферной влаги, что вызывает понижение в температуре стеклования. Полагают, что тонер или картридж с тонером транспортируется в окружающей среде с высокой температурой и высокой влажностью, составляющими 40°C и 90%. Соответственно, полученные частицы тонера могут деформироваться при приложении определенного давления или слипаться друг с другом. В результате, имеет место вероятность того, что частицы тонера не могут вести себя как частицы. В то же время, когда температура стеклования полиэфирной смолы превышает 70°C, частицы тонера может быть ухудшены в способности к низкотемпературному фиксированию при применении в качестве тонера для проявления скрытого электростатического изображения.

--Поликонденсаты полиолов и поликарбоновых кислот--

---Полиол---

Полиол (1) не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя диолы (1-1) и трехатомные или более высокие полиолы (1-2), при том, что диолы (1-1) сами по себе или смесь, содержащая диолы (1-1) и небольшое количество трехатомных или более высоких полиолов (1-2), являются предпочтительными.

Диолы (1-1) не ограничиваются особым образом и могут быть подходящим образом выбраны в зависимости от целевого назначения. Их примеры включают в себя алкиленгликоли (например, этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол и 1,6-гександиол); алкиленгликолевые эфиры (например, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль и политетраметиленгликолевый эфир); алициклические диолы (например, 1,4-циклогександиметанол и гидрогенизированный бисфенол A); бисфенолы (например, бисфенол A, бисфенол F и бисфенол S); аддукты вышеуказанных алициклических диолов с алкиленоксидами (например, этиленоксиду, пропиленоксиду и бутиленоксиду); 4,4'-дигидроксидифенилы, такие как 3,3'-дифтор-4,4'-дигидроксидифенил; бис(гидроксифенил)алканы, такие как бис(3-фтор-4-гидроксифенил)метан, 1-фенил-1,1-бис(3-фтор-4-гидроксифенил)этан, 2,2-бис(3-фтор-4-гидроксифенил)пропан, 2,2-бис(3,5-дифтор-4-гидроксифенил)пропан (также известный как тетрафторбисфенол A) и 2,2-бис(3-гидроксифенил)-1,1,1,3,3,3-гексафторпропан; бис(4-гидроксифенил)эфиры, такие как бис(3-фтор-4-гидроксифенил)эфир; и аддукты вышеуказанных бисфенолов с алкиленоксидами (например, этиленоксиду, пропиленоксиду и бутиленоксиду). Из них, предпочтительными являются C2-C12 алкиленгликоли и аддукты алкиленоксида с бисфенолами. Особенно предпочтительными являются комбинации аддуктов алкиленоксида с бисфенолами и C2-C12 алкиленгликолей.

Трехатомные или более высокие полиолы (1-2) не ограничиваются особым образом и могут быть подходящим образом выбраны в зависимости от целевого назначения. Их примеры включают в себя трехатомные по восьмиатомные или более высокие алифатические полиспирты (например, глицерин, триметилолэтан, триметилолпропан, пентаэритритол и сорбитол); трехатомные или более высокие фенолы (например, трис-фенол PA, фенолноволак и крезолноволак); и аддукты алкиленоксида аддукты с вышеуказанными трехатомными или более высокими полифенолами.

---Поликарбоновая кислота---

Поликарбоновая кислота (2) не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Ее примеры включают в себя дикарбоновые кислоты (2-1) и трехосновные или более высокие поликарбоновые кислоты (2-2), при том, что дикарбоновые кислоты (2-1) сами по себе или смесь, содержащая дикарбоновые кислоты (2-1) и небольшое количество трехосновных или более высоких поликарбоновых кислот (2-2), являются предпочтительными.

Дикарбоновые кислоты (2-1) не ограничиваются особым образом и могут быть подходящим образом выбраны в зависимости от целевого назначения. Их примеры включают в себя алкилендикарбоновые кислоты (например, янтарную кислоту, адипиновую кислоту, себациновую кислоту); алкенилендикарбоновые кислоты (например, малеиновую кислоту и фумаровую кислоту); ароматические дикарбоновые кислоты (например, фталевую кислоту, изофталевую кислоту, терефталевую кислоту и нафталиндикарбоновую кислоту), 3-фторизофталевую кислоту, 2-фторизофталевую кислоту, 2-фтортерефталевую кислоту, 2,4,5,6-тетрафторизофталевую кислоту, 2,3,5,6-тетрафтортерефталевую кислоту, 5-трифторметилизофталевую кислоту, 2,2-бис(4-карбоксифенил)гексафторпропан, 2,2-бис(3-карбоксифенил)гексафторпропан, 2,2'-бис(трифторметил)-4,4'-дифенилдикарбоновую кислоту, 3,3'-бис(трифторметил)-4,4'-дифенилдикарбоновую кислоту, 2,2'-бис(трифторметил)-3,3'-дифенилдикарбоновую кислоту и гексафторизопропилидендифталевый ангидрид. Из них, предпочтительными являются C4-C20 алкенилендикарбоновые кислоты и C8-C20 ароматические дикарбоновые кислоты.

Трехосновные или более высокие поликарбоновые кислоты (2-2) не ограничиваются особым образом и могут быть подходящим образом выбраны в зависимости от целевого назначения. Их примеры включают в себя C9-C20 ароматические поликарбоновые кислоты (например, тримеллитовую кислоту и пиромеллитовую кислоту). В частности, поликарбоновые кислоты (2) могут реагировать с полиолами (1) при использовании ангидридов кислот или низших сложных алкилэфиров (например, сложного метилэфира, сложного этилэфира и сложного изопропилэфира) вышеуказанных карбоновых кислот.

Соотношение между полиолом и поликарбоновой кислотой не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения. Оно предпочтительно составляет от 1/2 до 2/1, более предпочтительно от 1/1,5 до 1,5/1, особенно предпочтительно от 1/1,3 до 1,3/1, при выражении как эквивалентного отношения [OH]/[COOH] гидроксильной группы [OH] к карбоксильной группе [COOH].

-Модифицированная смола-

Для того, чтобы частицы тонера обладали повышенной механической прочностью и, когда частицы тонера используют в качестве тонера для проявления скрытого электростатического изображения, не вызывали дополнительно горячего смещения при фиксировании, модифицированная смола, содержащая конечную изоцианатную группу, может быть растворена в масляной фазе, чтобы изготовить частицы тонера.

Способ изготовления модифицированной смолы не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Их примеры включают в себя способ, в котором мономер, содержащий изоцианатную группу, используют для реакции полимеризации, чтобы получить смолу, содержащую изоцианатную группу; и способ, в котором смолу, имеющую активную водородсодержащую группу на своем конце, получают посредством полимеризации и последующего реакционного взаимодействия с полиизоцианатом, чтобы получить полимер, содержащий изоцианатную группу на своем конце. Последний способ является предпочтительным с точки зрения удовлетворительного введения изоцианатной группы в концевую часть полимера.

Активная водородсодержащая группа не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Их примеры включают в себя гидроксильную группу (т.е. спиртовую гидроксильную группу и фенольную гидроксильную группу), аминогруппу, карбоксильную группу и меркаптогруппу, при том, что спиртовая гидроксильная группа является предпочтительной.

Каркас модифицированной смолы не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. С учетом однородности частиц, каркас модифицированной смолы предпочтительно является таким же, что и каркас смолы, растворимой в органическом растворителе. Более предпочтительно, смола имеет полиэфирный каркас.

Способ изготовления сложного полиэфира, имеющего спиртовую гидроксильную группу на своем конце, не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя способ, в котором выполняют реакцию поликонденсации между полиолом, имеющим больше функциональных групп, и поликарбоновой кислотой, имеющей меньше функциональных групп.

---Аминовое соединение---

В процессе диспергирования масляной фазы в водной фазе, чтобы сформировать частицы, некоторые изоцианатные группы модифицированной смолы гидролизуются в аминогруппы, которые затем реагируют с непрореагировавшими изоцианатными группами, чтобы сделать возможным протекание реакции удлинения молекулярной цепи. Кроме того, аминовое соединение может быть использовано в комбинации, чтобы надежным образом выполнить реакцию удлинения молекулярной цепи или ввести места образования поперечных связей, так же как и в вышеуказанной реакции.

Аминовое соединение (B) не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения. Его примеры включают в себя диамины (B1), трехосновные или более высокие полиамины (B2), аминоспирты (B3), аминомеркаптаны (B4), аминокислоты (B5) и аминоблокированные соединения (B6), полученные блокированием аминогрупп соединений с (B1) по (B5). Из них, предпочтительными являются диамины (B1) и смеси, содержащие диамины (B1) и небольшое количество трехосновных или более высоких полиаминов (B2).

Диамины (B1) не ограничиваются особым образом и могут быть подходящим образом выбраны в зависимости от целевого назначения. Их примеры включают в себя ароматические диамины (например, фенилендиамин, диэтилтолуолдиамин, 4,4'-диаминодифенилметан, тетрафтор-п-ксилилендиамин и тетрафтор-п-фенилендиамин); алициклические диамины (например, 4,4'-диамино-3,3'-диметилдициклогексилметан, диаминциклогексан и изофорондиамин); и алифатические диамины (например, этилендиамин, тетраметилендиамин, гексаметилендиамин, додекафторгексилендиамин и тетракозафтордодецилендиамин).

Трехосновный или более высокий полиамин (B2) не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя диэтилентриамин и триэтилентетрамин.

Аминоспирт (B3) не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя этаноламин и гидроксиэтиланилин.

Аминомеркаптан (B4) не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя аминоэтилмеркаптан и аминопропилмеркаптан.

Аминокислота (B5) не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Ее примеры включают в себя аминопропионовую кислоту и аминокапроевую кислоту.

Аминоблокированное соединение (B6), полученное блокированием аминогрупп с (B1) по (B5) не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения. Его примеры включают в себя оксазолидиновые соединения и кетиминовые соединения, производные от аминов с (B1) по (B5) и кетонов (например, ацетона, метилэтилкетона и метилизобутилкетона).

Количество амина (B) по отношению к количеству преполимера (A), содержащего изоцианатную группу, не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения. Число аминогрупп [NHx] в амине (B) предпочтительно в четыре раза или менее, более предпочтительно в два раза или менее, еще более предпочтительно в 1,5 раза или менее, особенно предпочтительно в 1,2 раза или менее, превышает число изоцианатных групп [NCO] в преполимере (A), содержащем изоцианатную группу. Когда число аминогрупп [NHx] в амине (B) более чем в четыре раза превышает число изоцианатных групп [NCO] в преполимере (A), содержащем изоцианатную группу, избыточные аминогруппы невыгодным образом блокируют изоцианатные группы, предотвращая реакцию удлинения молекулярной цепи модифицированной смолы. В результате, молекулярная масса сложного полиэфира уменьшается, что приводит к ухудшению устойчивости тонера к горячему смещению.

--Органический растворитель--

Органический растворитель не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Он предпочтительно является летучим органическим растворителем, имеющим температуру кипения ниже чем 100°C, с точки зрения простоты удаления. Его примеры включают в себя толуол, ксилол, бензол, четыреххлористый углерод, метиленхлорид, 1,2-дихлорэтан, 1,1,2-трихлорэтан, трихлорэтилен, хлороформ, монохлорбензол, дихлорэтилиден, метилацетат, этилацетат, метилэтилкетон и метилизобутилкетон. Они могут быть использованы по отдельности или в комбинации. Когда смола, растворяемая или диспергируемая в органическом растворителе, имеет полиэфирный каркас, предпочтительно используемыми являются сложноэфирные органические растворители (например, метилацетат, этилацетат и бутилацетат) или кетоновые органические растворители (например, метилэтилкетон и метилизобутилкетон), поскольку эти растворители обладают высокой способностью к растворению смолы. Среди них, метилацетат, этилацетат и метилэтилкетон являются особенно предпочтительными, поскольку они могут быть удалены более простым образом.

<<Водная среда>>

Водная среда не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Ее примеры включают в себя водную среду, содержащую одну лишь воду, или водную среду, содержащую воду и водорастворимый растворитель в комбинации.

Водорастворимый растворитель не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя спирты (например, метанол, изопропанол и этиленгликоль), диметилформамид, тетрагидрофуран, целлозольвы (например, метилцеллозольв) и низшие кетоны (например, ацетон и метилэтилкетон).

-Поверхностно-активное вещество-

Поверхностно-активное вещество используют для диспергирования масляной фазы в водной среде, чтобы образовать жидкие капли.

Поверхностно-активное вещество не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения. Его примеры включают в себя анионогенные поверхностно-активные вещества, такие как соли алкилбензолсульфоновой кислоты, соли α-олефинсульфоновой кислоты и сложные эфиры фосфорной кислоты; катионогенные поверхностно-активные вещества, такие как аминовые соли (например, соли алкиламина, аминоспиртовые производные жирной кислоты, полиаминовые производные жирной кислоты и имидазолин), и соли четвертичного аммония (например, соли алкилтриметиламмония, соли диалкилдиметиламмония, соли алкилдиметилбензиламмония, соли пиридиния, соли алкилизохинолиния и хлорид бензетония); неионогенные поверхностно-активные вещества, такие как производные амидов жирных кислот и производные многоатомных спиртов; амфотерные поверхностно-активные вещества, такие как аланин, додецилди(аминоэтил)глицин, ди(октиламиноэтил)глицин и N-алкил-N,N-диметиламмоний бетаин; и поверхностно-активные вещества, содержащие фторалкильную группу. Из них, поверхностно-активные вещества, содержащие фторалкильную группу, являются предпочтительными, поскольку они могут проявлять свою способность к диспергированию даже в небольшом количестве.

Поверхностно-активное вещество, содержащее фторалкильную группу, не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения. Его примеры включают в себя анионогенные поверхностно-активные вещества, содержащие фторалкильную группу, и катионогенные поверхностно-активные вещества, содержащие фторалкильную группу.

Анионогенное поверхностно-активное вещество, содержащее фторалкильную группу, не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения. Его примеры включают в себя фторалкилкарбоновые кислоты, имеющие 2-10 атомов углерода, и их металлические соли, перфтороктансульфонилглутамат динатрия, 3-[ω-фторалкил(C6-C11)окси)-1-алкил(C3 или C4)сульфонаты натрия, 3-[ω-фторалканоил(C6-C8)-N-этиламино]-1-пропансульфонаты натрия, фторалкил(C11-C20)карбоновые кислоты и их металлические соли, перфторалкилкарбоновые кислоты (C7-C13) и их металлические соли, перфторалкил(C4-C12)сульфонаты и их металлические соли, перфтороктансульфоновой кислоты диэтаноламид, N-пропил-N-(2-гидроксиэтил)перфтороктансульфонамид, перфторалкил(C6-C10)сульфонамид пропилтриметиламмония соли, соли перфторалкил(C6-C10)-N-этилсульфонилглицина и моноперфторалкил(C6-C16)этилфосфаты.

Катионогенное поверхностно-активное вещество, содержащее фторалкильную группу, не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения. Его примеры включают в себя алифатическую первичную, вторичную или третичную аминокислоту, содержащую фторалкильную группу, соли алифатического четвертичного аммония (например, перфторалкил(C6-C10)сульфонамид пропилтриметиламмониевые соли), соли бензалькония, хлорид бензетония, соли пиридиния и соли имидазолиния.

Концентрация поверхностно-активного вещества в водной среде не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Она предпочтительно составляет от 1% по массе до 10% по массе, более предпочтительно от 2% по массе до 8% по массе, особенно предпочтительно от 3% по массе до 7% по массе. Когда его концентрация меньше чем 1% по массе, масляные капли не могут быть стабильно диспергированы, образуя крупные масляные капли. В то же время, когда его концентрация превышает 10% по массе, каждая масляная капля становится слишком малой и также имеет обратную мицеллярную структуру. Соответственно, стабильность дисперсии ухудшается вследствие поверхностно-активного вещества, добавляемого в таком количестве, легко образуя, тем самым, крупные масляные капли.

-Неорганический диспергирующий агент-

Продукт растворения или диспергирования композиции тонера может быть диспергирован в водной среде в присутствии неорганического диспергирующего агента или тонких частиц смолы. Применение неорганического диспергирующего агента является предпочтительным, поскольку могут быть получены распределение частиц по размеру в виде острого пика и стабильное состояние дисперсии.

Неорганический диспергирующий агент не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя трифосфат кальция, карбонат кальция, оксид титана, коллоидный кремнезем и гидроксиапатит.

-Полимерный защитный коллоид-

Полимерный защитный коллоид может быть использован, чтобы стабилизировать диспергированные жидкие капли. Полимерный защитный коллоид не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя кислоты (например, акриловую кислоту, метакриловую кислоту, α-цианоакриловую кислоту, α-цианометакриловую кислоту, итаконовую кислоту, кротоновую кислоту, фумаровую кислоту, малеиновую кислоту и малеиновый ангидрид); (мет)акриловые мономеры, содержащие гидроксильную группу (например, β-гидроксиэтилакрилат, β-гидроксиэтилметакрилат, β-гидроксипропилакрилат, β-гидроксипропилметакрилат, γ-гидроксипропилакрилат, γ-гидроксипропилметакрилат, 3-хлор-2-гидроксипропилакрилат, 3-хлор-2-гидроксипропилметакрилат, сложные эфиры диэтиленгликоля и моноакриловой кислоты, сложные эфиры диэтиленгликоля и монометакриловой кислоты, сложные эфиры глицерина и моноакриловой кислоты, сложные эфиры глицерина и монометакриловой кислоты, N-метилолакриламид и N-метилолметакриламид), виниловый спирт и его эфиры (например, винилметилэфир, винилэтилэфир и винилпропилэфир), сложные эфиры, образованные между виниловым спиртом и соединением, содержащим карбоксильную группу, (например, винилацетат, винилпропионат и винил бутират); акриламид, метакриламид, диацетонакриламид и их метилольные соединения; хлориды кислот (например, хлорид акриловой кислоты и хлорид метакриловой кислоты); гомополимеры или сополимеры азотсодержащих соединений и азотсодержащих гетероциклических соединений (например, винилпиридина, винилпирролидона, винилимидазола и этиленимина); полиоксиэтилены (например, полиоксиэтилен, полиоксипропилен, полиоксиэтиленалкиламины, полиоксипропиленалкиламины, полиоксиэтиленалкиламиды, полиоксипропиленалкиламиды, полиоксиэтиленнонилфенилэфиры, полиоксиэтиленлаурилфенилэфиры, сложные полиоксиэтиленстеарилфенилэфиры и сложные полиоксиэтиленнонилфенилэфиры); и целлюлозы (например, метилцеллюлозу, гидроксиэтилцеллюлозу и гидроксипропилцеллюлозу).

Когда соединение, растворимое в кислоте или щелочи, (например, фосфат кальция) используют в качестве стабилизатора дисперсии, используемый фосфат кальция растворяют с помощью кислоты (например, хлористоводородной кислоты), с последующей промывкой водой, чтобы тем самым удалить его из сформированных тонких частиц. Кроме того, фосфат кальция может быть удален посредством ферментативного разложения. В качестве альтернативы, используемый диспергирующий агент может оставаться на поверхностях частиц тонера. Однако диспергирующий агент предпочтительно удаляют посредством промывки после реакции удлинения молекулярной цепи и/или реакции образования поперечных связей, с точки зрения поляризуемости сформированного тонера.

<<Окрашивающее вещество>>

Окрашивающее вещество не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения. Его примеры включают в себя известные красители и пигменты. Конкретные примеры включают в себя углеродную сажу, нигрозиновый краситель, железный черный, нафтоловый желтый S, ганза желтый (Hansa yellow) (10G, 5G и G), кадмиевый желтый, желтый оксид железа, желтая охра, свинцовый глет, титановый желтый, полиазокраситель желтый, масляный желтый, ганза желтый (Hansa yellow) (GR, A, RN и R), пигмент желтый L, бензидиновый желтый (G и GR), устойчивый желтый (NCG), вулкан прочно-желтый (5G, R), тартразиновый лак, хинолиновый желтый лак, антраценовый желтый BGL, изоиндолиноновый желтый, мумия, свинцовый сурик, свинцовая киноварь, кадмий красный, кадмий-ртуть красный, сурьмяная киноварь, устойчивый красный 4R, паракрасный, алый, парахлорортонитроанилиновый красный, литол прочно-алый G, блестящий прочно-алый, блестящий кармин BS, устойчивый красный (F2R, F4R, FRL, FRLL и F4RH), прочно-алый VD, вулкан прочно-рубиновый B, блестящий алый G, литол рубиновый GK, устойчивый красный F5R, блестящий кармин 6В, пигмент алый 3В, бордовый 5В, толуидиновый красно-коричневый, устойчивый бордовый F2K, солнечный бордовый BL, бордовый 10В, BON красно-коричневый светлый, BON красно-коричневый средний, эозиновый лак, родаминовый лак В, родамин лаковый Y, ализариновый лак, тиоиндиго красный В, тиоиндиго красно-коричневый, масляный красный, хинакридоновый красный, пиразолоновый красный, полиазокраситель красный, хромовая киноварь, бензидиновый оранжевый, периноновый оранжевый, масляный оранжевый, кобальтовая синь, лазурный синий, щелочной синий лак, сиренево-синий лак, виктория голубой лак, трифенилметановый синий лаковый, не содержащий металлов, фталоцианиновый синий, небесно-голубой, индантреновый синий (RS и ВС), индиго, ультрамарин, берлинская лазурь, антрахиноновый синий, прочно-фиолетовый B, метилфиолетовый лак, кобальтовый пурпурный, марганцевый фиолетовый, диоксановый фиолетовый, антрахиноновый фиолетовый, хромовая зелень, цинковая зелень, оксид хрома, виридиан, изумрудная зелень, пигмент зеленый B, нафтол зеленый B, зеленое золото, кислотный зеленый лак, малахитовый зеленый лак, фталоцианиновый зеленый, антрахиноновый зеленый, оксид титана, цинковые цветы, литопон и их смеси.

-Маточная смесь-

Окрашивающее вещество может быть смешано со смолой, чтобы образовать маточную смесь.

Связующая смола, которую смешивают вместе с маточной смесью, не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Ее примеры включают в себя вышеописанные модифицированные или немодифицированные полиэфирные смолы; стироловые полимеры и их замещенные продукты (например, полистиролы, поли-п-хлорстиролы и поливинилтолуолы); стироловые сополимеры (например, стирол-п-хлорстироловые сополимеры, стирол-пропиленовые сополимеры, стирол-винилтолуоловые сополимеры, стирол-винилнафталиновые сополимеры, стирол-метилакрилатные сополимеры, стирол-этилакрилатные сополимеры, стирол-бутилакрилатные сополимеры, стирол-октилакрилатные сополимеры, стирол-метилметакрилатные сополимеры, стирол-этилметакрилатные сополимеры, стирол-бутилметакрилатные сополимеры, стирол-метил-α-хлорметакрилатные сополимеры, стирол-акрилонитриловые сополимеры, стирол-винилметилкетоновые сополимеры, стирол-бутадиеновые сополимеры, стирол-изопреновые сополимеры, стирол-акрилонитрил-инденовые сополимеры, сополимеры стирола и малеиновой кислоты и сополимеры стирола и сложного эфира малеиновой кислоты); полиметилметакрилаты; полибутилметакрилаты; поливинилхлориды; поливинилацетаты; полиэтилены; полипропилены, сложные полиэфиры; эпоксидные смолы; эпоксиполиоловые смолы; полиуретаны; полиамиды; поливинилбутирали; смолы на основе полиакриловой кислоты; древесная смола; модифицированная древесная смола; терпеновые смолы; алифатические или алициклические углеводородные смолы; ароматических нефтяные смолы; хлорпарафины; и парафиновые воски. Они могут быть использованы по отдельности или в комбинации.

Способ приготовления маточной смеси не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя способ, в котором окрашивающее вещество и смолу для применения в приготовлении маточной смеси смешивают и/или месят посредством приложения высокого сдвигающего усилия, чтобы приготовить маточную смесь.

Способ смешивания/замешивания не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Предпочтительным является способ, в котором диспергатор с приложением высоких сдвиговых усилий (например, трехвалковую мельницу) используют для смешивания/замешивания.

Кроме того, органический растворитель может быть использован для улучшения взаимодействия между окрашивающим веществом и смолой. Помимо этого, предпочтительно используют способ с быстрым удалением, в котором водную пасту, содержащую окрашивающее вещество, смешивают/месят со смолой и органическим растворителем и затем окрашивающее вещество переносят к смоле, удаляя воду и органический растворитель, после чего влажный кек окрашивающего вещества может быть использован непосредственным образом (т.е. сушка не должна выполняться).

<Поверхностная добавка>

Используемая поверхностная добавка представляет собой тонкие неорганические частицы, поверхности которых были обработаны силановым связующим агентом, содержащим аминогруппу.

-Поверхностная обработка тонких неорганических частиц-

Способ обработки поверхностей тонких неорганических частиц не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя способ гидрофобизации тонких неорганических частиц, включая в себя способ, в котором тонкие неорганические частицы химически обрабатывают кремнийорганическими соединениями, которые реагируют с тонкими неорганическими частицами или которые могут физически адсорбироваться на тонких неорганических частицах.

В частности, предпочтительным является способ, в котором тонкие неорганические частицы окисляют галогенированным соединением металла в паровой фазе и затем обрабатывают кремнийорганическими соединениями.

Кремнийорганическое соединение не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения. Его примеры включают в себя гексаметилдисилазан, триметилсилан, триметилхлорсилан, триметилэтоксисилан, диметилдихлорсилан, метилтрихлорсилан, аллилдиметилхлорсилан, аллилфенилдихлорсилан, бензилдиметилхлорсилан, бромметилдиметилхлорсилан, α-хлорэтилтрихлорсилан, β-хлорэтилтрихлорсилан, хлорметилдиметилхлорсилан, триорганосилилмеркаптан, триметилсилилмеркаптан, триорганосилилакрилат, винилдиметилацетоксисилан, диметилэтоксисилан, диметилдиметоксисилан, дифенилдиэтоксисилан, гексаметилдисилоксан, 1,3-дивинилтетраметилдисилоксан, 1,3-дифенилтетраметилдисилоксан, диметилполисилоксан, имеющие от 2 до 12 силоксановых групп на молекулу и содержащие, на каждом конечном звене, гидроксильную группу, связанную с Si.

Как описано выше, тонкие неорганические частицы поверхностно обработаны силановым связующим агентом, содержащим аминогруппу.

Силановый связующий агент, содержащий аминогруппу, не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя аминопропилтриметоксисилан, аминопропилтриэтоксисилан, диметиламинопропилтриметоксисилан, диэтиламинопропилтриметоксисилан, дипропиламинопропилтриметоксисилан, дибутиламинопропилтриметоксисилан, монобутиламинопропилтриметоксисилан, диоктиламинопропилтриметоксисилан, дибутиламинопропилдиметоксисилан, дибутиламинопропилмонометоксисилан, диметиламинофенилтриэтоксисилан, триметоксисилил-γ-пропилфениламин, триметоксисилил-γ-пропилбензиламин, триметоксисилил-γ-пропилпиперидин, триметоксисилил-γ-пропилморфорин и триметоксисилил-γ-пропилимидазол. Они могут быть использованы по отдельности или в комбинации.

Частицы тонера по данному изобретению содержат в качестве поверхностной добавки тонкие неорганические частицы, поверхностно обработанные силановым связующим агентом, содержащим аминогруппу.

Тонкие неорганические частицы, поверхностно обработанные силановым связующим агентом, содержащим аминогруппу, имеют большой положительный заряд.

Тонкие неорганические частицы, гидрофобизированные силановым связующим агентом, содержащим аминогруппу, переносятся из тонера к элементу, несущему проявитель, и в результате элемент, несущий проявитель, покрывается тонкими неорганическими частицами. Когда тонкие неорганические частицы являющиеся частицами тонера, фрикционно заряжаются, частицы тонера имеют большой отрицательный заряд. При этом, поскольку тонкие неорганические частицы постепенно постоянным образом подаются из частиц тонера, возможно стабилизировать поляризуемость тонера в течение длительного периода времени. Одной из возможных мер для получения этого выгодного эффекта в течение длительного периода времени в широком интервале является увеличение количества поверхностной добавки. В этом случае, однако, поверхностная добавка легко отслаивается. В результате, хотя эффекты, соизмеримые с увеличенным количеством, получают первоначально и локальным образом, затруднено их получение в течение длительного периода времени в широком интервале. Для того, чтобы предотвратить отслаивание поверхностной добавки, поверхностная добавка предпочтительно находится в контакте с частицами тонера. Площади поверхностей частиц тонера предпочтительно увеличены, для того, чтобы определенное количество поверхностной добавки могло быть присоединено к частицам тонера. В данном изобретении, предоставление выступов на поверхностях тонера увеличивает площади поверхностей частиц тонера, делая возможным для частиц тонера поддерживать большое количество поверхностной добавки. В дополнение к этому, отслаивание поверхностной добавки может быть предотвращено уменьшением поверхности контакта между тонером и элементами. Таким образом, значительные эффекты могут быть получены посредством совместного комбинирования частиц тонера, имеющих выступы на своих поверхностях, и поверхностной добавки, обработанной силановым связующим агентом, содержащим аминогруппу.

Когда тонкие неорганические частицы, обработанные силановым связующим агентом, содержащим аминогруппу, используют в качестве поверхностной добавки, количество тонких неорганических частиц в общем количестве поверхностной добавки составляет предпочтительно от 5% по массе до 30% по массе, более предпочтительно 5% по массе или более, однако менее чем 30% по массе, особенно предпочтительно 10% по массе или более, однако менее чем 20% по массе. Когда оно меньше чем 5% по массе, тонкие неорганические частицы не могут проявлять свои эффекты в некоторых случаях. В то же время, когда оно составляет более чем 30% по массе, поверхностная добавка приходит в состояние с высоким положительным зарядом и, соответственно, полученные частицы тонера не функционируют нормальным образом в качестве целевого тонера в некоторых случаях.

По тем же самым причинам, что описаны выше, количество тонких неорганических частиц, обработанных силановым связующим агентом, содержащим аминогруппу, содержащихся в тонере, составляет предпочтительно от 0,1% по массе до 2,0% по массе, более предпочтительно от 0,2% по массе до 1,5% по массе.

-Тонкие неорганические частицы-

Тонкие неорганические частицы не ограничиваются особым образом и могут быть подходящим образом выбраны в зависимости от целевого назначения. Их примеры включают в себя кремнезем, глинозем, оксид титана, титанат бария, титанат магния, титанат кальция, титанат стронция, оксид железа, оксид меди, оксид цинка, оксид олова, кварцевый песок, глину, слюду, волластонит, диатомит, оксид хрома, оксид церия, красный оксидный пигмент, триоксид сурьмы, оксид магния, оксид циркония, сульфат бария, карбонат бария, карбид кремния и нитрид кремния. Среди них, кремнезем и оксид титана являются особенно предпочтительными.

Количество поверхностной добавки, содержащейся в тонере, не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения. Оно предпочтительно составляет от 1,0% по массе до 7,0% по массе, более предпочтительно от 2,0% по массе до 6,0% по массе.

Средний диаметр первичных частиц тонких неорганических частиц не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Он предпочтительно составляет 100 нм или менее, более предпочтительно 80 нм или менее. Когда средний диаметр первичных частиц составляет более чем 100 нм, полученные частицы тонера обладают существенно уменьшенной сыпучестью и также могут легко расслаиваться. В дополнение к этому, они могут повреждать поверхность фотопроводника неравномерным образом. Следует заметить, что средний диаметр частиц, описанный здесь, относится к среднечисленному диаметру частиц.

Способ измерения среднего диаметра тонких неорганических частиц не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя способ, в котором средний диаметр частиц измеряют с помощью анализатора распределения частиц по размеру с применением динамического рассеяния света (например, DLS-700 (производства компании Otsuka Electronics Co., Ltd.) и COULTER N4 (производства компании Coulter Electronics, Inc.). Однако, поскольку затруднено разъединение тонких частиц, агрегированных вторично после гидрофобизирующей обработки, предпочтительно определять диаметр частиц непосредственным образом при применении фотографии, полученной с помощью сканирующего электронного микроскопа или просвечивающего электронного микроскопа. Более предпочтительным является наблюдение поверхностных добавок на поверхности частиц тонера с применением сканирующего электронного микроскопа с автоэлектронной эмиссией (FE-SEM) при увеличении 100000. В этом случае, предпочтительно, чтобы было подвергнуто наблюдению по меньшей мере 100 тонких неорганических частиц для вычисления средней длины их больших осей. Когда поверхностные добавки агрегированы на поверхностях частиц тонера, измеряют длину большой оси каждой из первичных частиц, составляющих агрегат.

Поверхностные добавки добавляют и смешивают с тонером.

Смешивание поверхностных добавок с тонером выполняют с помощью обычно применяемого смесителя для порошка. Предпочтительным является смеситель, имеющий рубашку для регулирования его внутренней температуры. Для того, чтобы изменить нагрузку, прикладываемую к поверхностным добавкам, поверхностные добавки могут добавляться постепенно или в течение смешивания, или же могут быть изменены скорость вращения и скорость прокатки смесителей, и время и температура смешивания. Вначале может быть приложена высокая нагрузка, а затем сравнительно низкая нагрузка, и наоборот. Примеры применимых смесителей включают в себя синхронный смеситель, смеситель LOEDIGE, смеситель NAUTOR и смеситель HENSHEL.

-Антиадгезионный агент-

Для того, чтобы тонер имел увеличенную способность к высвобождению во время фиксирования, когда тонер используют в качестве тонера для проявления скрытого электростатического изображения, антиадгезионный агент может быть диспергирован в органическом растворителе.

Антиадгезионный агент не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя такие материалы, как воск и силиконовое масло, которые проявляют достаточно низкую вязкость, когда нагреваются во время процесса фиксирования, и которые трудно совместимы с другими материалами тонера или разбухают от них на поверхности фиксирующего элемента. С учетом устойчивости при хранении самих частиц тонера, предпочтительно используемым является воск, который находится в твердом состоянии в окрашенных частицах смолы во время хранения при обычных условиях.

Воск не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя воски, содержащие углеводород с длинной молекулярной цепью, и воски, содержащие карбонильную группу.

Воск, содержащий углеводород с длинной молекулярной цепью, не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя полиолефиновые воски (например, полиэтиленовый воск и полипропиленовый воск); нефтяные воски (например, парафиновые воски, воск SASOL и микрокристаллические воски); и воски, полученные синтезом Фишера-Тропша.

Воск, содержащий карбонильную группу, не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя сложные эфиры поликарбоновых кислот (например, карнаубский воск, горный воск, триметилолпропантрибегенат, пентаэритритолтетрабегенат, пентаэритритолдиацетатдибегенат, глицеринтрибегенат и 1,18-октадекандиолдистеарат); полиалканоловые сложные эфиры (например, тристеарилтримеллитат и дистеарилмалеат); амиды поликарбоновых кислот (например, этилендиаминдибегениламид); полиалкиламиды (например, тристеариламид тримеллитовой кислоты); и диалкилкетоны (например, дистеарилкетон).

Из них, воски, содержащие углеводород с длинной молекулярной цепью, являются предпочтительными, поскольку они проявляют более высокую способность к высвобождению. Кроме того, воски, содержащие углеводород с длинной молекулярной цепью, могут быть использованы в комбинации с восками, содержащими карбонильную группу.

Количество антиадгезионного агента, содержащегося в тонере, не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения. Оно предпочтительно составляет от 2% по массе до 25% по массе, более предпочтительно от 3% по массе до 20% по массе, особенно предпочтительно от 4% по массе до 15% по массе. Когда оно меньше чем 2% по массе, антиадгезионный агент не может проявлять свой эффект улучшения способности к высвобождению сформированного тонера. В то же время, когда оно составляет более чем 25% по массе, механическая прочность сформированных частиц тонера может быть ухудшена.

-Агент управления зарядом-

При необходимости, агент управления зарядом может быть растворен или диспергирован в органическом растворителе.

Агент управления зарядом не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя нигрозиновые красители, трифенилметановые красители, красители на базе хромсодержащего металлического комплекса, пигменты на базе хелата молибденовой кислоты, родаминовые красители, алкоксиамины, соли четвертичного аммония (включая в себя соли четвертичного аммония, модифицированные фтором), алкиламиды, фосфор, соединения фосфора, вольфрам, соединения вольфрам, фторсодержащие поверхностно-активные вещества, металлические соли салициловой кислоты, и металлические соли производных салициловой кислоты.

Конкретные примеры включают в себя нигрозиновый краситель BONTRON 03, соль четвертичного аммония BONTRON P-51, металлсодержащий азокраситель BONTRON S-34, металлический комплекс на базе оксинафтойной кислоты E-82, металлический комплекс на базе салициловой кислоты E-84 и фенольный конденсат E-89 (эти продукты производятся компанией ORIENT CHEMICAL INDUSTRIES CO., LTD), молибденовый комплекс соли четвертичного аммония TP-302 и TP-415 (эти продукты производятся компанией Hodogaya Chemical Co., Ltd.), соль четвертичного аммония COPY CHARGE PSY VP 2038, производное трифенилметана COPY BLUE PR, соль четвертичного аммония COPY CHARGE NEG VP2036 и COPY CHARGE NX VP434 (эти продукты производятся компанией Hoechst AG), LRA-901 и комплекс бора LR-147 (эти продукты производятся компанией Japan Carlit Co., Ltd.), фталоцианин меди, перилен, хинакридон, азопигменты и полимерные соединения, имеющие функциональную группу, такую как группа сульфоновой кислоты, карбоксильная группа, или соль четвертичного аммония.

Количество агента управления зарядом, содержащегося в тонере, не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения, при условии, что агент управления зарядом может проявлять свои эксплуатационные качества без ухудшения способности тонера к фиксированию. Его количество составляет предпочтительно от 0,5% по массе до 5% по массе, более предпочтительно от 0,8% по массе до 3% по массе.

<Способ изготовления базовых частиц тонера>

Способ изготовления базовых частиц тонера не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя известные способы гранулирования посредством жидкостного процесса и способы измельчения, такие как способ растворения с суспендированием, способ суспензионной полимеризации, и способ эмульгирования с агрегацией. Среди них, способ растворения с суспендированием и способ эмульгирования с агрегацией являются предпочтительными с точки зрения простоты регулирования диаметра частиц и формы базовых частиц тонера.

Способ изготовления базовых частиц тонера (служащих в качестве сердцевин частиц тонера) с помощью способа эмульгирования и способа суспензионной полимеризации не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя способ, в котором получают сердцевины частиц тонера (служащие в качестве сердцевин базовых частиц тонера) и затем тонкие частицы смолы добавляют к реакционной системе таким образом, что тонкие частицы смолы присоединяются к поверхностям сердцевин частиц тонера или сплавляются с ними.

При этом, реакционная система может быть нагрета, чтобы содействовать присоединению и сплавлению тонких частиц смолы. Кроме того, применение соли металла эффективно для содействия присоединению и сплавлению.

-Тонкие частицы смолы-

Тонкие частицы смолы, формирующие выступы в данном изобретении, могут быть тонкими частицами смолы, диспергированными в водной среде. Смола тонких частиц смолы не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Ее примеры включают в себя виниловые смолы, полиэфирные смолы, полиуретановые смолы, поликарбамидные смолы и эпоксидные смолы. Из них, виниловые смолы являются предпочтительными с точки зрения простоты получения тонких частиц смолы, диспергированных в водной среде.

Способ приготовления водных дисперсий тонких частиц виниловой смолы не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя способы полимеризации, такие как способ эмульгирования с агрегацией, способ суспензионной полимеризации и способ дисперсионной полимеризации. Из них, способ эмульгирования с агрегацией является предпочтительным с точки зрения простоты получения частиц, имеющих диаметр, подходящий для данного изобретения.

-Тонкие частицы виниловой смолы-

Тонкие частицы виниловой смолы, используемые в данном изобретении, не ограничивается особым образом и могут быть подходящим образом выбраны в зависимости от целевого назначения. Их примеры включают в себя виниловую смолу, полученную полимеризацией смеси мономеров, содержащей по меньшей мере стироловый мономер.

Для того, чтобы использовать частицы тонера в качестве заряженных функциональных частиц, подобно частицам тонера для проявления скрытого электростатического изображения, каждая из базовых частиц тонера предпочтительно имеет легкозаряжаемую поверхность.

Стироловый мономер делает поверхности базовых частиц тонера легкозаряжаемыми, поскольку он имеет электронные орбитали, где электроны могут стабильно перемещаться, как это можно видеть в ароматических кольцевых структурах.

Количество стиролового мономера, содержащегося в смеси мономеров, не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения. Оно предпочтительно составляет от 50% по массе до 100% по массе, более предпочтительно от 80% по массе до 100% по массе, особенно предпочтительно от 95% по массе до 100% по массе. Когда количество стиролового мономера меньше чем 50% по массе, полученные базовые частицы тонера обладают плохой поляризуемостью, что может накладывать ограничения на виды применения базовых частиц тонера.

Здесь, стироловый мономер относится к ароматическому соединению, имеющему виниловую полимеризуемую функциональную группу. Примеры виниловой полимеризуемой функциональной группы включают в себя виниловую группу, изопропениловую группу, аллиловую группу, акрилоиловую группу и метакрилоиловую группу.

Стироловый мономер не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя стирол, α-метилстирол, 4-метилстирол, 4-этилстирол, 4-трет-бутилстирол, 4-метоксистирол, 4-этоксистирол, 4-карбоксистирол и их металлические соли; 4-стиролсульфоновую кислоту и ее металлические соли; 1-винилнафталин, 2-винилнафталин, аллилбензол, феноксиалкиленгликольакрилаты, феноксиалкиленгликольметакрилаты, феноксиполиалкиленгликольакрилаты и феноксиполиалкиленгликольметакрилаты. Из них, стирол является предпочтительно используемым, поскольку он легкодоступен и обладает превосходной реакционной способностью и высокой поляризуемостью.

Кроме того, кислотный мономер может содержаться в смеси мономеров, когда получают тонкие частицы виниловой смолы. Количество кислотного мономера, содержащегося в смеси мономеров, не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения. Оно предпочтительно составляет от 0% по массе до 7% по массе, более предпочтительно от 0% по массе до 4% по массе, особенно предпочтительно 0% по массе, т.е. кислотный мономер не содержится. Когда оно составляет более чем 7% по массе, тонкие частицы виниловой смолы легко отслаиваются от базовых частиц тонера. Это связано с тем, что тонкие частицы виниловой смолы сами по себе обладают высокой стабильностью дисперсии. Соответственно, когда такие тонкие частицы виниловой смолы добавляют к жидкой дисперсии, содержащей масляные капли, диспергированные в водной фазе, затруднено их присоединение при температуре окружающей среды. Или, даже когда тонкие частицы виниловой смолы присоединены, они имеют тенденцию к отслаиванию на протяжении процесса удаления растворителя, промывки, сушки и добавления поверхностных добавок. В то же время, когда количество кислотного мономера, содержащегося в смеси мономеров, составляет 4% по массе или менее, полученные базовые частицы тонера меньше изменяются в отношении поляризуемости в зависимости от производственных условий.

Здесь, кислотный мономер относится к соединению, имеющему кислотную группу и виниловую полимеризуемую функциональную группу. Кислотная группа не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Ее примеры включают в себя карбоновую кислоту, сульфоновую кислоту и фосфорную кислоту.

Кислотный мономер не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя виниловые мономеры, содержащие карбоксильную группу, и их соли (например, (мет)акриловую кислоту, малеиновую кислоту или малеиновый ангидрид, моноалкилмалеаты, фумаровую кислоту, моноалкилфумараты, кротоновую кислоту, итаконовую кислоту, моноалкилитаконаты, моноэфиры гликольитаконата, цитраконовую кислоту, моноалкилцитраконаты и коричную кислоту), виниловые мономеры, содержащие группу сульфоновой кислоты, и их соли, сложные моноэфиры винилсерной кислоты и их соли, и виниловые мономеры, содержащие группу фосфорной кислоты и их соли. Из них, предпочтительными являются (мет)акриловая кислота, малеиновая кислота или малеиновый ангидрид, моноалкилмалеаты, фумаровая кислота и моноалкилфумараты.

Кроме того, мономер, имеющий цепь этиленоксида (EO), может быть использован для регулирования совместимости с сердцевинами частиц тонера. Мономер, имеющий цепь этиленоксида (EO), не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя феноксиалкиленгликольакрилаты, феноксиалкиленгликольметакрилаты, феноксиполиалкиленгликольакрилаты и феноксиполиалкиленгликольметакрилаты.

Количество используемого мономера, имеющего цепь этиленоксида (EO), не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения, однако предпочтительно составляет 10% по массе или менее, более предпочтительно 5% по массе или менее, особенно предпочтительно 2% по массе или менее, по отношению к общему количеству мономеров. Когда его количество составляет более чем 10% по массе, увеличенное число полярных групп на поверхностях базовых частиц тонера существенно ухудшает устойчивость заряда по отношению к окружающей среде, что нежелательно. В дополнение к этому, совместимость с сердцевинами частиц тонера становится слишком высокой, что приводит к тому, что степень включения выступов становится высокой, и в результате степень покрытия поверхностей базовых частиц тонера выступами имеет тенденцию быть низкой.

Кроме того, мономер, имеющий сложноэфирную связь, может быть использован для регулирования совместимости с сердцевинами частиц тонера. Мономер, имеющий сложноэфирную связь, не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя 2-акрилоилоксиэтилсукцинат и 2-метакрилоилоксиэтилфталат.

Количество используемого мономера, имеющего сложноэфирную связь, не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения, однако предпочтительно составляет 10% по массе или менее, более предпочтительно 5% по массе или менее, особенно предпочтительно 2% по массе или менее, по отношению к общему количеству мономеров. Когда его количество составляет более чем 10% по массе, увеличенное число полярных групп на поверхностях базовых частиц тонера существенно ухудшает устойчивость заряда по отношению к окружающей среде, что нежелательно. В дополнение к этому, совместимость с сердцевинами частиц тонера становится слишком высокой, что приводит к тому, что степень включения выступов становится высокой, и степень покрытия поверхностей базовых частиц тонера выступами имеет тенденцию быть низкой.

Способ получения тонких частиц виниловой смолы не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя следующие способы (a)-(f):

(a) способ, в котором смеси мономеров предоставляют возможность быть подвергнутой реакции полимеризации с помощью способа суспензионной полимеризации, способа эмульсионной полимеризации, способа зародышевой полимеризации или способа дисперсионной полимеризации, чтобы тем самым получить жидкую дисперсию тонких частиц виниловой смолы;

(b) способ, в котором смеси мономеров предоставляют возможность быть подвергнутой полимеризации, и полученную смолу затем измельчают при применении машины для тонкого измельчения, например, аппарата с механическим вращением или струйного типа, с последующей классификацией, чтобы тем самым получить тонкие частицы смолы;

(c) способ, в котором смеси мономеров предоставляют возможность быть подвергнутой полимеризации, и полученную смолу затем растворяют в растворителе, с последующим распылением результирующего раствора смолы, чтобы тем самым получить тонкие частицы смолы;

(d) способ, в котором смеси мономеров предоставляют возможность быть подвергнутой полимеризации, полученную смолу растворяют в растворителе, другой растворитель добавляют к результирующему раствору смолы, чтобы осадить тонкие частицы смолы, и затем растворитель удаляют, чтобы получить тонкие частицы смолы; или способ, в котором смеси мономеров предоставляют возможность быть подвергнутой полимеризации, полученную смолу растворяют в растворителе при нагревании, результирующий раствор смолы охлаждают, чтобы осадить тонкие частицы смолы, и затем растворитель удаляют, чтобы получить тонкие частицы смолы;

(e) способ, в котором смеси мономеров предоставляют возможность быть подвергнутой полимеризации, полученную смолу растворяют в растворителе, результирующий раствор смолы диспергируют в водной среде в присутствии подходящего диспергирующего агента, и затем жидкую дисперсию, например, нагревают или оставляют при пониженном давлении; и

(f) способ, в котором смеси мономеров предоставляют возможность быть подвергнутой полимеризации, полученную смолу растворяют в растворителе, подходящий эмульгирующий агент растворяют в результирующем растворе смолы, с последующим эмульгированием с межфазным переносом с помощью добавления воды.

Из них, предпочтительно используют способ (a), поскольку тонкие частицы смолы могут быть легко получены в виде жидкой дисперсии, которую легко использовать на следующем этапе.

В реакции полимеризации способа (a), предпочтительно, (i) стабилизатор дисперсии добавляют к водной среде, (ii) смесь мономеров, которой предоставляют возможность быть подвергнутой реакции полимеризации, изготавливают таким образом, что она содержит мономер, способный придавать стабильность дисперсии тонких частиц смолы, полученных полимеризацией (т.е. реакционноспособный эмульгатор), или вышеуказанные аспекты (i) и (ii) выполняют в комбинации, чтобы тем самым придать стабильность дисперсии полученных тонких частиц виниловой смолы.

Когда не используют ни стабилизатор дисперсии, ни реакционноспособный эмульгатор, частицы не могут поддерживаться в диспергированном состоянии, и в результате виниловая смола не может быть получена в виде тонких частиц в некоторых случаях.

В дополнение к этому, когда не используют ни стабилизатор дисперсии, ни реакционноспособный эмульгатор, полученные тонкие частицы смолы обладают плохой стабильностью дисперсии, вследствие чего они обладают плохой устойчивостью при хранении, что приводит к агрегированию во время хранения.

Кроме того, когда не используют ни стабилизатор дисперсии, ни реакционноспособный эмульгатор, частицы ухудшены в отношении стабильности дисперсии при описанной ниже стадии присоединения тонких частиц смолы, вследствие чего частицы, образующие сердцевины легко агрегируют или объединяются, что приводит к тому, что конечные полученные базовые частицы тонера ухудшены в отношении равномерности, например, диаметра, формы и поверхности частиц.

Стабилизатор дисперсии не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя поверхностно-активные вещества и неорганические диспергирующие агенты.

Поверхностно-активное вещество не ограничивается особым образом и может быть подходящим образом выбрано в зависимости от целевого назначения. Его примеры включают в себя анионогенные поверхностно-активные вещества, такие как соли алкилбензолсульфоновой кислоты, соли α-олефинсульфоновой кислоты и сложные эфиры фосфорной кислоты; катионогенные поверхностно-активные вещества, такие как аминовые соли (например, соли алкиламина, аминоспиртовые производные жирной кислоты, полиаминовые производные жирной кислоты и имидазолин), и соли четвертичного аммония (например, соли алкилтриметиламмония, соли диалкилдиметиламмония, соли алкилдиметилбензиламмония, соли пиридиния, соли алкилизохинолиния и хлорид бензетония); неионогенные поверхностно-активные вещества, такие как производные амидов жирных кислот и производные многоатомных спиртов; и амфотерные поверхностно-активные вещества, такие как аланин, додецилди(аминоэтил)глицин, ди(октиламиноэтил)глицин и N-алкил-N,N-диметиламмоний бетаин.

Неорганический диспергирующий агент не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя трифосфат кальция, карбонат кальция, оксид титана, коллоидный кремнезем и гидроксиапатит.

Среднемассовая молекулярная масса виниловой смолы не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Ее среднемассовая молекулярная масса составляет предпочтительно от 3000 до 300000, более предпочтительно от 4000 до 100000, особенно предпочтительно от 5000 до 50000. Когда среднемассовая молекулярная масса ниже чем 3000, виниловая смола имеет низкую механическую прочность (т.е. является хрупкой). Соответственно, поверхности конечных полученных базовых частиц тонера легко изменяются в зависимости от производственных условий или некоторых видов применения. Например, полученные частицы тонера значительно изменяются в поляризуемости и/или вызывают загрязнение, такое как закрепление на окружающих элементах, что приводит к ухудшению качества изображения. В то же время, когда среднемассовая молекулярная масса выше чем 300000, число концов молекул уменьшается, так что молекулярные цепи взаимодействуют с сердцевинами частиц тонера в меньшей степени, что ухудшает сцепление с сердцевинами частиц тонера и нежелательно.

Температура стеклования (Tg) виниловой смолы не ограничивается особым образом и может быть подходящим образом выбрана в зависимости от целевого назначения. Она составляет предпочтительно от 45°C до 100°C, более предпочтительно от 55°C до 90°C, особенно предпочтительно от 65°C до 80°C. Когда температура стеклования (Tg) ниже чем 45°C, могут возникать следующие проблемы. А именно, когда частицы тонера хранят в окружающей среде с высокой температурой и высокой влажностью, смола выступов частиц тонера пластифицироваться под действием атмосферной влаги, что вызывает понижение температуры стеклования. Полагают, что тонер или картридж с тонером транспортируется в окружающей среде с высокой температурой и высокой влажностью, составляющими 40°C и 90%. Соответственно, полученные базовые частицы тонера могут деформироваться при приложении определенного давления или слипаться друг с другом. В результате, имеет место вероятность того, что частицы тонера не могут вести себя как частицы. В то же время, когда температура стеклования (Tg) виниловой смолы выше чем 100°C, частицы тонера могут быть ухудшены в отношении способности к фиксированию. Оба случая не являются рациональными.

<Стадия приготовления масляной фазы>

Способ приготовления масляной фазы, которая содержит органический растворитель, и материалы, такие как смола и окрашивающее вещество, растворенные или диспергированные в упомянутом органическом растворителе, не ограничивается особым образом и может быть подходящим образом выбран в зависимости от целевого назначения. Его примеры включают в себя способ, в котором материалы, такие как смола и окрашивающее вещество, постепенно добавляют к органическому растворителю при перемешивании, таким образом, что эти материалы растворяются или диспергируются в нем. В частности, когда пигмент используют в качестве окрашивающего вещества, и/или когда используемые материалы, такие как антиадгезионный агент и агент управления зарядом, плохо растворимы в органическом растворителе, частицы этих материалов предпочтительно тонко измельчают перед добавлением к органическому растворителю.

Как описано выше, окрашивающее вещество может быть образовано в виде маточной смеси. Аналогичным образом, такие материалы, как антиадгезионный агент и агент управления зарядом, могут быть образованы в виде маточной смеси.

В другом способе, окрашивающее вещество, антиадгезионный агент и агент управления зарядом могут быть диспергированы посредством жидкостного процесса в органическом растворителе, при необходимости в присутствии диспергирующей добавки, чтобы тем самым получить влажный концентрат.